30.08.2019

Alüminyum üretim teknolojisi. Alüminyum üretiminin teknolojik süreci

1.1 Cevherlerden alümina elde edilmesi

Alümina üç şekilde üretilir: alkalin, asidik ve elektrolitik. Alkalin yöntemi en yaygın olarak kullanılır (K. I. Bayer, son yüzyıldan önce Rusya'da geliştirilen ve az miktarda (% 5-6'ya kadar) silis içeren yüksek dereceli boksit işlemek için kullanılan K. I. Bayer yöntemi). O zamandan beri, teknik uygulaması önemli ölçüde geliştirildi. Bayer yöntemine göre alümina üretim şeması Şek. 1.

Yöntemin özü, alüminyum hidroksitin içine sokulduğunda alüminyum çözeltilerinin hızla ayrışması ve 169-170 ° C'de kuvvetli karıştırma altında buharlaştırıldıktan sonra ayrışma sonrasında kalan çözeltinin, boksit içinde bulunan alüminayı yeniden çözebilmesidir. Bu yöntem aşağıdaki temel işlemlerden oluşur:

Değirmenlerde öğütülmesi ve öğütülmesinden oluşan boksit hazırlanması; boksit, kostik alkali ve az miktarda kireç değirmenlere beslenir, bu da Al203'ün salınmasını geliştirir; elde edilen hamur özütlemeye beslenir;

Boksitin liçlenmesi (son zamanlarda kullanılan yuvarlak otoklav blokları kısmen, liç işleminin, sulu bir alkali çözeltiyle etkileşimden kimyasal ayrışmasından oluşan 230-250 ° C (500-520 K) sıcaklıklarda gerçekleştiği boru şekilli otoklavlarla değiştirilmiştir; alkali ile temas eden alüminyum oksit hidratları çözeltiye sodyum alüminat formunda geçer:

AlOOH + NaOH → NaAlO2 + H20

Al (OH) 3 + NaOH → NaAl02 + 2H20;

Si02 + 2NaOH → Na2Si03 + H20;

bir çözelti içinde sodyum alüminat ve sodyum silikat çözünmeyen sodyum alüminosilikat oluşturur; titanyum ve demir oksitleri çözünmeyen tortuya geçer ve tortuyu kırmızı yapar; bu tortuya kırmızı çamur denir. Çözünmenin tamamlanmasının ardından, sonuçtaki sodyum alüminat, sıcaklığı 100 ° C düşürürken sulu bir alkali çözeltisi ile seyreltilir;

Alüminat çözeltisinin kırmızı çamurdan ayrılması genellikle özel koyulaştırıcılar içinde yıkanarak gerçekleştirilir; sonuç olarak, kırmızı çamur çöker ve alüminat çözeltisi boşaltılır ve daha sonra süzülür (arıtılır). Sınırlı miktarlarda çamur, örneğin çimentoya bir katkı maddesi olarak kullanılır. Boksit derecesine bağlı olarak, 1–1 ton elde edilen alüminyum oksit 0.6-1.0 ton kırmızı çamur (kuru kalıntı);

Alüminat çözeltisinin ayrışması. Filtre edilir ve karıştırıcılar (ayrıştırıcılar) ile büyük kaplara pompalanır. 60 ° C'de (330 K) soğutma ve sürekli karıştırma üzerine, aşırı doymuş çözeltiden alüminyum hidroksit Al (OH) 3 çıkarılır. Bu işlem yavaş ve düzensiz bir şekilde ilerlediğinden ve alüminyum hidroksit kristallerinin oluşumu ve büyümesi, daha sonraki işlemleri sırasında büyük önem taşıdığından, ayrıştırıcılara büyük miktarda katı hidroksit eklenir:

Na20-AI203 + 4H20 → Al (OH) 3 + 2NaOH;

Alüminyum hidroksitin dağılımı ve sınıflandırılması; bu,% 50-60 Al (OH) partikülü içeren bir çökeltinin bir alüminat çözeltisinden izole edildiği hidrosiklonlarda ve vakum filtrelerinde meydana gelir. Hidroksitin önemli bir kısmı, sabit miktarlarda dolaşımda kalan bir tohum materyali olarak ayrışma işlemine geri döndürülür. Su ile yıkandıktan sonra kalıntı kalsinasyona gider; filtrat da sirkülasyona geri döndürülür (buharlaştırıcılarda konsantrasyondan sonra, yeni boksitin süzülmesi için);

Alüminyum hidroksitin dehidrasyonu (kalsinasyon); bu son alümina üretim operasyonudur; borulu döner fırınlarda ve son zamanlarda ayrıca malzemenin türbülans hareketi 1150-1300 ° C olan fırınlarda gerçekleştirilir; döner bir fırından geçen ham alüminyum hidroksit kurutulur ve kurutulur; ısıtıldığında, aşağıdaki yapısal dönüşümler sırayla gerçekleşir:

| Al (OH) 3 → AlOOH → γ-Al203 → α-Al203 |

Son olarak kalsine alüminada% 30-50 a-Al203 (korindon) bulunur, geri kalan γ-Al203'tür.

Bu yöntem elde edilen toplam alüminin% 85-87'sini çıkarır. Elde edilen alümina, erime noktası yaklaşık 2050 C olan güçlü bir kimyasal bileşiktir.

1.2 Oksitten alüminyum elde edilmesi

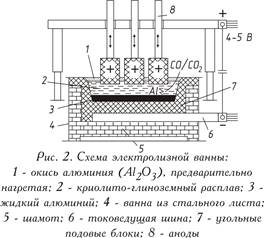

Kriyolite dayalı bir eriyikte çözündürülen alümina elektrolitik indirgeme, bir elektrolizörde 950-970 ° C'de gerçekleştirilir. Hücre, tabanına elektrik akımı verilen karbon bloklarla kaplı bir banyodan oluşur. Katot olarak görev yapan altta salınan sıvı alüminyum, elektrolitin erimiş tuzundan daha ağırdır; bu nedenle, periyodik olarak pompalandığı yerden bir kömür bazında toplanır (Şekil 2). Yukarıdan, karbon anotlar, alüminyum oksitten salınan oksijen atmosferinde yanan, karbon monoksit (CO) veya karbon dioksit (CO 2) salan elektrolite daldırılır. Uygulamada, iki tip anot kullanılır:

a) alüminyum bir kabuk içine doldurulmuş Zederberg kütlesinin (% 25-35 kömür katranı ziftli düşük kül kömürü) sözde briketlerden oluşan kendi kendine pişirilen Zederberg anotları; yüksek sıcaklığın etkisi altında, anot kütlesi yanar (sinterlenir);

b) büyük kömür bloklarından tavlanmış veya "sürekli" anotlar (örneğin, yaklaşık 1,1 ton ağırlığında 1900 × 600 × 500 mm).

Elektrolizörlerin mevcut gücü 150.000 A'dır. Ağa seri olarak bağlanırlar, yani bir sistem (seri) elde edilir - uzun bir elektrolizör serisi.

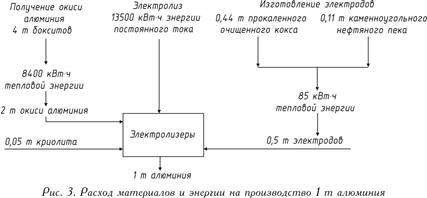

4-5 V olan banyodaki çalışma voltajı, alüminyum oksidin ayrışmasının meydana geldiği voltajdan önemli ölçüde yüksektir, çünkü sistemin çeşitli bölümlerindeki voltaj kayıpları çalışma sırasında kaçınılmazdır. 1 ton alüminyum üretiminde hammadde ve enerji dengesi Şek. 3.

Alüminyum klorürün elektrolizi (Alcoa yöntemi)

Reaksiyon kabında, alümina ilk önce alüminyum klorüre dönüştürülür. Daha sonra, yoğun olarak izole edilmiş bir banyoda, KCl'nin erimiş tuzunda çözünen AlCl3'ün elektrolizi, NaCl gerçekleşir. Bu işlem sırasında açığa çıkan klor emilir ve ikincil kullanım için tedarik edilir; alüminyum katoda yerleştirilir.

Bu yöntemin sıvı kriyolit-alümina eriyiğinin (kriyolit Na3Al6 içinde çözündürülmüş Al203) mevcut elektrolizine göre avantajları şunlardır:% 30'a kadar enerji tasarrufu; geleneksel elektroliz için uygun olmayan alüminyum oksit kullanma olasılığı (örneğin, yüksek silikon içeriğine sahip AI203); pahalı kriyolitin daha ucuz tuzlarla değiştirilmesi; florür salınımı tehlikesinin ortadan kalkması.

Alüminyum klorürün manganez ile indirgenmesi (Toth - yöntem)

Manganez alüminyum klorürden indirgendiğinde alüminyum salınır. Kontrollü yoğuşma yoluyla, klor ile ilgili kirleticiler manganez klorür akımından salınır. Klor salındığında, manganez klorür manganez okside oksitlenir, bu daha sonra geri dönüştürülebilir manganez haline indirgenir. Mevcut yayınlardaki bilgiler çok yanlış, bu nedenle bu yöntemin değerlendirmesini terk etmeniz gerekiyor.

Çok şüpheli bir efsane, metal, kırılmaz bir kaseye sahip bir adamın bir zamanlar Roma imparatoru Tiberius'a (MÖ 42 - MS 37) geldiğini söylüyor. Kase malzemesinin alüminadan (AI203) elde edildiği ve bu nedenle alüminyum olması gerektiği iddia edildi. Böyle bir kil metalinin altın ve gümüşü amortismana uğrayabileceğinden korkan Tiberius, her ihtimale karşı adamın kesilmesini emretti. Tabii ki, bu hikayeye inanmak zor: doğal alüminyum doğada oluşmuyor ve Roma İmparatorluğu döneminde, alüminyumun bileşiklerinden çıkarılmasına izin verecek hiçbir teknik yol olamazdı.

Doğada yaygınlık açısından, metaller arasında alüminyum birinci sıradadır; yer kabuğundaki içeriği% 7,45'tir. Bununla birlikte, doğada yaygın olmasına rağmen, alüminyum 19. yüzyılın sonuna kadar nadir bulunan metallerden biriydi. Saf haliyle, yüksek kimyasal aktivitesi nedeniyle alüminyum oluşmaz. Esas olarak oksijen ve silikon - alüminosilikat içeren bileşikler formunda bulunur.

Alüminyum cevherleri sadece alümina açısından zengin (Al203) kayalara hizmet edebilir ve dünyanın yüzeyinde büyük kütlelerde bulunur. Bu tür kayaçlar arasında boksit, nefelin - (Na, K) 2 O ּ Al203 ּ 2 Si02, alunitler - (Na, K) 2S04 ּ Al 2 (S04) 3 ּ 4 Al (OH) 3 ve kaolinler (kil), tarla bulunur. spar (ortoklaz) - K2O ּ Al 2 O 3 ּ 6 Si02.

Alüminyum üretimi için ana cevher boksittir. İçlerindeki alüminyum, hidroksitler Al (OH), AlOOH, korindon Al203 ve kaolinit Al203 ּ2Si02-2H2O formunda bulunur. Boksitin kimyasal bileşimi:% 28-70 alümina; % 0.5-20 silika; % 2-50 demir oksit; % 0.1-10 titanyum oksit. Son zamanlarda, nefelin ve alunit cevher olarak kullanılmıştır.

Büyük boksit yatakları Urallarda, Leningrad bölgesinin Tikhvin bölgesinde, Altay ve Krasnoyarsk bölgelerinde bulunur.

Nefeline (K ּ Na2O ּ Al203 ּ 2 Si02) apatitonefelin kayalarının bir parçasıdır (Kola Yarımadası'nda).

Serbest formda ilk kez, alüminyum 1825 yılında Danimarkalı fizikçi Oersted tarafından potasyum amalgamın alüminyum klorür üzerindeki etkisi ile izole edildi. 1827'de Alman kimyager Weller, potasyum amalgamı metalik potasyum ile değiştirerek Oersted'in yöntemini geliştirdi:

AlCl 3 + 3K → 3KCl + Al (Reaksiyon, ısı salınımı ile devam eder).

1854'te Fransa'daki St. Clair Deville, ilk olarak potasyum yerine daha ucuz sodyum ve higroskopik alüminyum klorür yerine daha kararlı bir çift alüminyum klorür ve sodyum kullanarak alüminyumun endüstriyel üretimi için Weler yöntemini uyguladı. 1865'te Rus fizikçi kimyager NN Beketov, alüminyumun erimiş kriyolitten magnezyum ile yer değiştirme olasılığını gösterdi. Bu reaksiyon 1888'de Gmelingen'deki ilk Alman fabrikasında alüminyum üretmek için kullanıldı. Bu "kimyasal" yöntemlerle alüminyum üretimi 1854-1890 yılları arasında gerçekleştirildi. 35 yıl boyunca bu yöntemler kullanılarak toplam yaklaşık 20 ton alüminyum elde edildi.

Geçen yüzyılın 80'li yıllarının sonunda, kimyasal yöntemler elektrolitik yöntemin yerini aldı, bu da alüminyumun maliyetini keskin bir şekilde azaltmayı mümkün kıldı ve alüminyum endüstrisinin hızlı gelişimi için önkoşullar yarattı. Alüminyum üretimi için modern elektrolitik yöntemin kurucuları, Fransa'da Eru ve ABD'de Hall, bağımsız olarak 1886'da erimiş kriyolitte çözünmüş alümina elektrolizi ile alüminyum üretme yöntemini patentlemek için hemen hemen aynı başvuruları yaptı. Eru ve Hall patentlerinin ortaya çıkmasından bu yana, 115 yılı aşkın bir süredir varlığının metalurjide en büyük endüstrilerden birine dönüştüğü modern alüminyum endüstrisi başladı.

Alüminyum üretim süreci üç ana aşamadan oluşur:

1). Alüminyum cevherlerinden alümina (AI203) elde edilmesi;

2). Alüminadan alüminyum elde edilmesi;

3). Alüminyumun rafine edilmesi.

Cevherlerden alümina elde edilmesi.

Alümina üç şekilde üretilir: alkalin, asidik ve elektrolitik. Alkalin yöntemi en yaygın olarak kullanılır (K. I. Bayer, son yüzyıldan önce Rusya'da geliştirilen ve az miktarda (% 5-6'ya kadar) silis içeren yüksek dereceli boksit işlemek için kullanılan K. I. Bayer yöntemi). O zamandan beri, teknik uygulaması önemli ölçüde geliştirildi. Bayer yöntemine göre alümina üretim şeması Şek. 1.

Yöntemin özü, alüminyum hidroksitin içine sokulduğunda alüminyum çözeltilerinin hızla ayrışması ve 169-170 ° C'de kuvvetli karıştırma altında buharlaştırıldıktan sonra ayrışma sonrasında kalan çözeltinin, boksit içinde bulunan alüminayı yeniden çözebilmesidir. Bu yöntem aşağıdaki temel işlemlerden oluşur:

1). Değirmenlerde öğütülmesi ve öğütülmesinden oluşan boksit hazırlanması; boksit, kostik alkali ve az miktarda kireç değirmenlere beslenir, bu da Al203'ün salınmasını geliştirir; elde edilen hamur özütlemeye beslenir;

2). Boksitin liçlenmesi (son zamanlarda kullanılan yuvarlak otoklav blokları kısmen, liç işleminin, sulu bir alkali çözeltiyle etkileşimden kimyasal ayrışmasından oluşan 230-250 ° C (500-520 K) sıcaklıklarda gerçekleştiği boru şekilli otoklavlarla değiştirilmiştir; alkali ile temas eden alüminyum oksit hidratları çözeltiye sodyum alüminat formunda geçer:

AlOOH + NaOH → NaAlO2 + H20

Al (OH) 3 + NaOH → NaAl02 + 2H20;

Si02 + 2NaOH → Na2Si03 + H20;

bir çözelti içinde sodyum alüminat ve sodyum silikat çözünmeyen sodyum alüminosilikat oluşturur; titanyum ve demir oksitleri çözünmeyen tortuya geçer ve tortuyu kırmızı yapar; bu tortuya kırmızı çamur denir. Çözünmenin tamamlanmasının ardından, sonuçtaki sodyum alüminat, sıcaklığı 100 ° C düşürürken sulu bir alkali çözeltisi ile seyreltilir;

3). Alüminat çözeltisinin kırmızı çamurdan ayrılması genellikle özel koyulaştırıcılar içinde yıkanarak gerçekleştirilir; sonuç olarak, kırmızı çamur çöker ve alüminat çözeltisi boşaltılır ve daha sonra süzülür (arıtılır). Sınırlı miktarlarda çamur, örneğin çimentoya bir katkı maddesi olarak kullanılır. Boksit derecesine bağlı olarak, 1–1 ton elde edilen alüminyum oksit 0.6-1.0 ton kırmızı çamur (kuru kalıntı);

4). Alüminat çözeltisinin ayrışması. Filtre edilir ve karıştırıcılar (ayrıştırıcılar) ile büyük kaplara pompalanır. 60 ° C'de (330 K) soğutma ve sürekli karıştırma üzerine, aşırı doymuş çözeltiden alüminyum hidroksit Al (OH) 3 çıkarılır. Bu işlem yavaş ve düzensiz bir şekilde ilerlediğinden ve alüminyum hidroksit kristallerinin oluşumu ve büyümesi, daha sonraki işlemleri sırasında büyük önem taşıdığından, ayrıştırıcılara büyük miktarda katı hidroksit eklenir:

Na20-AI203 + 4H20 → Al (OH) 3 + 2NaOH;

5). Alüminyum hidroksitin dağılımı ve sınıflandırılması; bu,% 50-60 Al (OH) partikülü içeren bir çökeltinin bir alüminat çözeltisinden izole edildiği hidrosiklonlarda ve vakum filtrelerinde meydana gelir. Hidroksitin önemli bir kısmı, sabit miktarlarda dolaşımda kalan bir tohum materyali olarak ayrışma işlemine geri döndürülür. Su ile yıkandıktan sonra kalıntı kalsinasyona gider; filtrat da sirkülasyona geri döndürülür (buharlaştırıcılarda konsantrasyondan sonra, yeni boksitin süzülmesi için);

6). Alüminyum hidroksitin dehidrasyonu (kalsinasyon); bu son alümina üretim operasyonudur; borulu döner fırınlarda ve son zamanlarda ayrıca malzemenin türbülans hareketi 1150-1300 ° C olan fırınlarda gerçekleştirilir; döner bir fırından geçen ham alüminyum hidroksit kurutulur ve kurutulur; ısıtıldığında, aşağıdaki yapısal dönüşümler sırayla gerçekleşir:

| Al (OH) 3 → AlOOH → γ-Al203 → α-Al203 | |||

| 200 hakkında C– | 950 ® С– | 1200 hakkında S. | |

Son olarak kalsine alüminada% 30-50 a-Al203 (korindon) bulunur, geri kalan γ-Al203'tür.

Bu yöntem elde edilen toplam alüminin% 85-87'sini çıkarır. Elde edilen alümina, erime noktası yaklaşık 2050 C olan güçlü bir kimyasal bileşiktir.

Oksitten alüminyum elde edilmesi

Alümina Elektrolizi

Kriyolite dayalı bir eriyikte çözündürülen alümina elektrolitik indirgeme, bir elektrolizörde 950-970 ° C'de gerçekleştirilir. Hücre, tabanına elektrik akımı verilen karbon bloklarla kaplı bir banyodan oluşur. Katot olarak kullanılan altta çökelmiş sıvı alüminyum, elektrolit tuzu eriyiğinden daha ağırdır, bu nedenle periyodik olarak pompalandığı yerden bir kömür bazında toplanır (Şekil 2). Yukarıdan, karbon anotlar, alüminyum oksitten salınan oksijen atmosferinde yanan, karbon monoksit (CO) veya karbon dioksit (CO 2) salan elektrolite daldırılır. Uygulamada, iki tip anot kullanılır:

Kriyolite dayalı bir eriyikte çözündürülen alümina elektrolitik indirgeme, bir elektrolizörde 950-970 ° C'de gerçekleştirilir. Hücre, tabanına elektrik akımı verilen karbon bloklarla kaplı bir banyodan oluşur. Katot olarak kullanılan altta çökelmiş sıvı alüminyum, elektrolit tuzu eriyiğinden daha ağırdır, bu nedenle periyodik olarak pompalandığı yerden bir kömür bazında toplanır (Şekil 2). Yukarıdan, karbon anotlar, alüminyum oksitten salınan oksijen atmosferinde yanan, karbon monoksit (CO) veya karbon dioksit (CO 2) salan elektrolite daldırılır. Uygulamada, iki tip anot kullanılır:

a) alüminyum bir kabuk içine doldurulmuş Zederberg kütlesinin (% 25-35 kömür katranı ziftli düşük kül kömürü) sözde briketlerden oluşan kendi kendine pişirilen Zederberg anotları; yüksek sıcaklığın etkisi altında, anot kütlesi yanar (sinterlenir);

b) büyük kömür bloklarından tavlanmış veya "sürekli" anotlar (örneğin, yaklaşık 1,1 ton ağırlığında 1900 × 600 × 500 mm).

Elektrolizörlerin mevcut gücü 150.000 A'dır. Ağa seri olarak bağlanırlar, yani bir sistem (seri) elde edilir - uzun bir elektrolizör serisi.

4-5 V olan banyodaki çalışma voltajı, alüminyum oksidin ayrışmasının meydana geldiği voltajdan önemli ölçüde yüksektir, çünkü sistemin çeşitli bölümlerindeki voltaj kayıpları çalışma sırasında kaçınılmazdır. 1 ton alüminyum üretiminde hammadde ve enerji dengesi Şek. 3.

Alüminyum klorürün elektrolizi (Alcoa yöntemi)

Reaksiyon kabında, alümina ilk önce alüminyum klorüre dönüştürülür. Daha sonra, yoğun olarak izole edilmiş bir banyoda, KCl'nin erimiş tuzunda çözünen AlCl3'ün elektrolizi, NaCl gerçekleşir. Bu işlem sırasında açığa çıkan klor emilir ve ikincil kullanım için tedarik edilir; alüminyum katoda yerleştirilir.

Reaksiyon kabında, alümina ilk önce alüminyum klorüre dönüştürülür. Daha sonra, yoğun olarak izole edilmiş bir banyoda, KCl'nin erimiş tuzunda çözünen AlCl3'ün elektrolizi, NaCl gerçekleşir. Bu işlem sırasında açığa çıkan klor emilir ve ikincil kullanım için tedarik edilir; alüminyum katoda yerleştirilir.

Bu yöntemin, sıvı kriyolit-alümina eriyiğinin (kriyolit Na3Al6 içinde çözündürülmüş Al203) mevcut elektrolizine göre avantajları şunlardır:% 30'a kadar enerji tasarrufu; geleneksel elektroliz için uygun olmayan alüminyum oksit kullanma olasılığı (örneğin, yüksek silikon içeriğine sahip AI203); pahalı kriyolitin daha ucuz tuzlarla değiştirilmesi; florür salınımı tehlikesinin ortadan kalkması.

Alüminyum klorürün manganez ile indirgenmesi (Toth - yöntem)

Manganez alüminyum klorürden indirgendiğinde alüminyum salınır. Kontrollü yoğuşma yoluyla, klor ile ilgili kirleticiler manganez klorür akımından salınır. Klor salındığında, manganez klorür manganez okside oksitlenir, bu daha sonra geri dönüştürülebilir manganez haline indirgenir. Mevcut yayınlardaki bilgiler çok yanlış, bu nedenle bu yöntemin değerlendirmesini terk etmeniz gerekiyor.

Manganez alüminyum klorürden indirgendiğinde alüminyum salınır. Kontrollü yoğuşma yoluyla, klor ile ilgili kirleticiler manganez klorür akımından salınır. Klor salındığında, manganez klorür manganez okside oksitlenir, bu daha sonra geri dönüştürülebilir manganez haline indirgenir. Mevcut yayınlardaki bilgiler çok yanlış, bu nedenle bu yöntemin değerlendirmesini terk etmeniz gerekiyor.

Rafine alüminyum elde etme

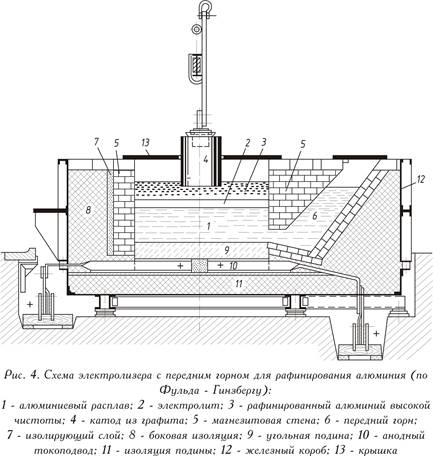

Alüminyum için, sulu tuz çözeltilerinin ayrışmasıyla elektrolizin rafine edilmesi mümkün değildir. Bazı amaçlar için, bir kriyolit-alümina eriyiğinin elektrolizi ile elde edilen endüstriyel alüminyumun (Al 99.5 - Al 99.8) saflaştırma derecesi yetersiz olduğundan, endüstriyel alüminyum veya metal atıklarından arıtma yoluyla daha fazla saf alüminyum (Al 99, 99 R) elde edilir. En ünlü arıtma yöntemi üç katmanlı elektrolizdir.

Üç katmanlı elektroliz arıtma

Doğru akımda çalışan bir çelik sac ile giydirilmiş (Şekil 4'te gösterilmiştir - yukarıya bakın), rafineri banyosu, akım uçları olan bir kömür ocağından ve bir ısı yalıtım manyezit astarından oluşur. Kriyolit-alümina eriyiğinin elektrolizinin aksine, erimiş rafine metal (alt anot tabakası) genellikle burada anottur. Elektrolit saf florürlerden veya baryum klorür ile alüminyum ve sodyum florürlerin (orta katman) bir karışımından oluşur. Elektrolit içindeki anot katmanından çözünen alüminyum, elektrolitin (üst katot katmanı) üzerine salınır. Saf metal bir katot görevi görür. Akım katot tabakasına bir grafit elektrot ile beslenir.

Banyo 750-800 ° C'de çalışır, enerji tüketimi 1 kg saf alüminyum için 20 kW ּ h'dir, yani geleneksel alüminyum elektrolizinden biraz daha yüksektir.

Anodun metali% 25-35 Cu içerir; % 7-12 Zn; % 6-9 Si; % 5'e kadar Fe ve az miktarda manganez, nikel, kurşun ve kalay, geri kalanı (% 40-55) alüminyumdur. Arıtma sırasında tüm ağır metaller ve silikon anot tabakasında kalır. Elektrolitte magnezyum varlığı, elektrolitin bileşiminde istenmeyen değişikliklere veya güçlü cüruflaşmasına yol açar. Magnezyumun uzaklaştırılması için, magnezyum içeren cüruf, akışlar veya gazlı klor ile işlenir.

Arıtma sonucunda, ağır metaller ve silikon içeren ve bir alkalin çözeltisi ve bir kristal kalıntısı şeklinde salınan saf alüminyum (% 99.99) ve ayrışma ürünleri (zager ürünü) elde edilir. Alkali çözelti atıktır ve katı kalıntı deoksidasyon için kullanılır.

Rafine alüminyum genellikle aşağıdaki bileşime sahiptir,%: Fe 0.0005-0.002; Si 0.002-0.005; Cu 0.0005-0.002; Zn 0.0005-0.002; Mg izleri; Geri kalanı.

Rafine alüminyum, belirtilen bileşimde yarı bitmiş ürün halinde işlenir veya magnezyum ile alaşımlanır (bkz. Tablo 1.2.).

TABLO 1.2. Yüksek saflıkta alüminyum ve birincil alüminyumun kimyasal bileşimi DIN 1712 , sayfa 1.

| işaret | sayı | İzin verilen safsızlıklar *,% | |||||||

| sadece | dahil | ||||||||

| si | Fe | Ti | Cu | Zn | diğer | ||||

| A199,99R | 3.0400 | 0,01 | 0,006 | 0,005 | 0,002 | 0,003 | 0,005 | 0,001 | |

| A199,9H | 3.0300 | 0,1 | 0,050 | 0,035 | 0,006 | 0,005 | 0,04 | 0,003 | |

| A199,8H | 3.0280 | 0,2 | 0,15 | 0,15 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199,7H | 3.0270 | 0,3 | 0,20 | 0,25 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.5H ** | 3.0250 | 0,5 | 0,30 | 0,40 | 0,03 | 0,02 | 0,07 | 0,03 | |

| A199H | 3.0200 | 1,0 | 0,5 | 0,6 | 0,03 | 0,02 | 0,08 | 0,03 | |

* Mümkün olduğunca geleneksel araştırma yöntemleriyle belirlenir. ** Elektrik mühendisliği için saf alüminyum (alüminyum iletkenler)% 0.03'ten fazla olmayan (Ti + Cr + V + Mn) içeren birincil alüminyum 99.5 formunda sağlanır; bu durumda E-A1, malzeme numarası 3.0256 ile gösterilir. Aksi takdirde VDE-0202 ile uyumludur. |

|||||||||

Organoalüminyum kompleks bileşikleri ile rafine etme ve bölge eritme

A1 99.99 R derecesinden daha yüksek bir saflıkta alüminyum, bir elektrolit olarak karmaşık alüminyum organoalüminyum bileşikleri kullanılarak saf veya teknik olarak saf alüminyumun elektrolizinin arıtılmasıyla elde edilebilir. Elektroliz, katı alüminyum elektrotlar arasında yaklaşık 1000 ° C'lik bir sıcaklıkta gerçekleşir ve prensip olarak, bakırın rafine elektrolizine benzer. Elektrolitin doğası, havasız ve düşük akım yoğunluğunda çalışma ihtiyacını belirler.

Başlangıçta sadece laboratuvar ölçeğinde kullanılan bu tür rafine elektroliz, küçük bir üretim ölçeğinde zaten yürütülmektedir - yılda birkaç ton metal üretilmektedir. Elde edilen metalin nominal saflaştırma derecesi% 99.999-99.9999'dur. Bu saflıkta bir metal için potansiyel uygulamalar kriyojenik elektrik mühendisliği ve elektroniktir.

Elektrokaplamada dikkate alınan arıtma yöntemini kullanmak mümkündür.

Daha yüksek saflık - nominal olarak A1 99.99999'a kadar - metalin müteakip bölge eritilmesiyle elde edilebilir. Yüksek saflıkta alüminyumun yarı mamul, sac veya tel halinde işlenmesi sırasında, metalin düşük kristalizasyon sıcaklığı dikkate alınarak özel önlemler alınmalıdır. Rafine metalin dikkat çekici bir özelliği, kriyojenik sıcaklıklar bölgesinde yüksek elektrik iletkenliğidir.

İkincil alüminyum elde etme

İkincil hammaddelerin ve üretim atığının işlenmesi ekonomik olarak uygundur. Ortaya çıkan ikincil alaşımlar toplam alüminyum talebinin yaklaşık% 25'ini karşılar.

İkincil alaşımların en önemli uygulama alanı alüminyum şekilli döküm üretimidir. DIN 1725, sac 2'de standart alaşım kaliteleri ile birlikte dökümhaneler tarafından üretilen çok sayıda alaşım kaliteleri verilmektedir. Bu tesisler tarafından üretilen alaşımların listesi, standartlara ek olarak bazı standart olmayan alaşımları da içerir.

İkincil alaşımların en önemli uygulama alanı alüminyum şekilli döküm üretimidir. DIN 1725, sac 2'de standart alaşım kaliteleri ile birlikte dökümhaneler tarafından üretilen çok sayıda alaşım kaliteleri verilmektedir. Bu tesisler tarafından üretilen alaşımların listesi, standartlara ek olarak bazı standart olmayan alaşımları da içerir.

Alüminyum hurdalarının çok çeşitli oranlarda kusursuz hazırlanması, sadece özel olarak donatılmış izabe tesislerinde gerçekleştirilebilir. Böyle bir tesiste karmaşık bir iş akışı fikri Şek. 5.

Kaba ön ayırma işleminden sonra atık tekrar eritilir. Erime noktası alüminyumun erime noktasından daha yüksek olan bu atıklarda bulunan demir, nikel veya bakır, bir eritme eşikli fırında eritme sırasında içinde kalır ve alüminyum eritilir. Oksitler, nitrürler, karbürler veya gazlar gibi atıklardan metalik olmayan kalıntıları gidermek için, erimiş metal tuzlarla muamele edilir veya (daha rasyonel olan) gaz klor veya azot ile üflenir.

Metalik safsızlıkları eriyikten uzaklaştırmak için çeşitli yöntemler bilinmektedir, örneğin, magnezyum ilavesi ve tahliyesi - Becksche yöntemi; çinko veya cıva katkıları ve ardından tahliye - bir subhalojen yöntemi. Magnezyumun çıkarılması, erimiş metale klorin sokulması ile sınırlıdır. Eriyik bileşimi ile kesin olarak belirlenen katkı maddelerinin sokulmasıyla, önceden belirlenmiş bir döküm alaşımı elde edilmektedir.

Endüstriyel kalite alüminyum üretimi

Elektrolitik yöntem, dünya çapında teknik saflıkta metalik alüminyum üretimi için kullanılan tek yöntemdir. Alüminyumun alüminyum cevherlerinden ekstrakte edilebildiği diğer tüm yöntemler (çinko-termal, karbidotermal, subklorür, nitrür, vb.) Bir laboratuvar ve pilot ölçekte geliştirildi, ancak henüz pratik uygulama bulunamadı.

Alüminyum-silikon alaşımları elde etmek için, ilk olarak SSCB'de endüstriyel ölçekte geliştirilen ve uygulanan elektrotermal yöntem başarıyla kullanılmaktadır. İki aşamadan oluşur: ilk aşamada, cevher termik elektrikli fırınlarındaki alüminyum-silikon cevherlerinin doğrudan azaltılmasıyla% 60-63 Al içeriğine sahip bir birincil alüminyum-silikon alaşımı elde edilir; ikinci aşamada, birincil alaşım teknik alüminyum ile seyreltilir, silümin ve diğer dökme ve işlenmiş alüminyum-silikon alaşımları elde edilir. Birincil alaşımdan teknik dereceli alüminyum çıkarmak için çalışmalar devam etmektedir.

Genel olarak, elektrolitik yöntemle alüminyum üretimi, alüminyum cevherlerinden alümina (alüminyum oksit) üretimini, florür tuzlarının (kriyolit, alüminyum florür ve sodyum florür) üretimini, ayrıca karbon anot kütlesi, kalsine edilmiş karbon anot ve katot blokları ve diğer astar malzemelerinin üretimini içerir. modern alüminyum metalurjisinin son aşaması olan alüminyumun gerçek elektrolitik üretimi.

Alümina, florür tuzları ve karbon ürünlerinin üretimi için karakteristik, bu malzemelerin maksimum saflık derecesi için bir gerekliliktir, çünkü elektrolize tabi tutulan kriyolit-alümina erimeleri, esasen katoda kirlenecek olan alüminyumdan daha elektropozitif elementlerin safsızlıklarını içermemelidir. metal.

Esas olarak elektrolizde kullanılan G-00, G-0 ve G-1 alümina sınıflarında, Si02 içeriği% 0.02-0.05, aFe203 -% 0.03-0.05'tir. Ortalama olarak, kriyolit% 0.36-0.38 Si02 ve% 0.05-0.06 Fe203 ve alüminyum florür% 0.30-0.35 (Si02 + Fe203) içerir. Anot kütlesi% 0.25'ten fazla Si02 ve% 0.20 Fe203 içermez.

Alümina, boksitin çıkarıldığı en önemli alüminyum cevheri. Boksitte alüminyum, alüminyum hidroksit formunda bulunur. Sovyetler Birliği'nde, boksitin yanı sıra, alüminyumun sülfat formunda olduğu alunit kayasının yanı sıra nefeline kaya - sodyum ve potasyum alüminosilikat da alümina üretmek için kullanılır. Anot kütlesinin ve kalsine anot bloklarının üretimi için hammaddeler karbon saf malzemelerdir - bir bağlayıcı olarak petrol veya zift kok ve kömür katranı zift ve kriyolit ve diğer florür tuzlarının üretimi için kalsiyum florür (fluorspar).

Alüminyumun elektrolitik üretimi sırasında, erimiş kriyolit Na3AF6 içinde çözündürülmüş alümina A1203, katottaki alüminyum katyonlarının (sıvı alüminyum) ve karbon anodunda oksijen içeren iyonların (oksijen iyonları) deşarjı ile elektrokimyasal olarak ayrıştırılır.

Modern kavramlara göre, erimiş haldeki kriyolit iyonlara ayrılır ve: alümina karmaşık iyonlara ayrılır ve: ![]() basit iyonlarla dengede olan:

basit iyonlarla dengede olan: ![]() ,

, ![]() .

.

Katotta gerçekleşen ana işlem üç değerlikli alüminyum iyonlarının azaltılmasıdır: Al 3+ + 3 e → Al (I).

Ana işlemle birlikte, tek değerlikli iyonların oluşumu ile üç değerlikli alüminyum iyonlarının eksik deşarjı mümkündür: Al 3+ + 2 e → Al + (II) ve son olarak, monovalent iyonların metal salınımı ile deşarjı: Al + + e → Al (III).

Belirli koşullar altında (nispeten yüksek Na + iyon konsantrasyonu, yüksek sıcaklık vb.), Metal salınımı ile sodyum iyonlarının boşalması oluşabilir: Na + + e → Na (IV). (II) ve (IV) reaksiyonları alüminyumun akım çıkışında bir azalmaya neden olur.

Oksijen iyonları karbon anodunda boşaltılır: 2O 2–4 e → O 2. Bununla birlikte, oksijen bir CO 2 ve CO karışımı oluşturmak için anodun karbonunu okside ettiği için serbest formunda salınmaz.

Elektrolizörde meydana gelen toplam reaksiyon, Al203 + denklemi ile temsil edilebilir. x C ↔ 2Al + (2 x –3) CO + (3– x) CO 2.

Endüstriyel alüminyum elektrolitik hücrelerin elektrolitinin bileşimi, ana bileşenlere ek olarak - kriyolit, alüminyum florür ve alümina, bazı miktarlarda (toplamda% 8-9'a kadar) bazı diğer tuzları - CaF2, MgF2, NaCl ve LiF (katkı maddeleri) içerir. elektrolitin fizikokimyasal özellikleri ve böylece elektrolitik hücrelerin verimliliğini arttırır. Elektrolit içindeki maksimum alümina içeriği genellikle% 6-8'dir ve elektroliz sırasında azalır. Elektrolit alümina tükendiğinde, alüminanın başka bir kısmı içine sokulur. Alüminyum elektrolizörlerinin normal çalışması için, elektrolit içindeki NaF: AlF3 oranı 2.7-2.8 aralığında tutulur, kriyolit ve alüminyum florür kısımları eklenir.

Alüminyum üretiminde, kendiliğinden ateşlenen karbon anotlu elektrolizerler ve yan veya üst akım kaynağı ve önceden ateşlenmiş karbon anotlu elektrolizerler kullanılır. Ünitenin birim gücünü arttırmaya, elektroliz için spesifik doğru akım elektrik tüketimini azaltmaya, daha temiz metal elde etmeye, sıhhi ve hijyenik çalışma koşullarını iyileştirmeye ve zararlı maddelerin atmosfere emisyonlarını azaltmaya izin veren pişmiş anotlu elektrolizörlerin en umut verici tasarımı.

Çeşitli tiplerdeki alüminyum elektrolizörlerin ana teknik parametreleri ve performans göstergeleri tabloda verilmiştir. 1.3.

TABLO 1.3

ALÜMİNYUM ELEKTROLİZÖRLERİN TEMEL TEKNİK PARAMETRELERİ VE GÖSTERGELERİ

| Parametreler ve göstergeler | Kendinden pişirme anotları ile | Yanmış anotlarla | |

yanal akım kaynağı |

üst akım kurşun | ||

| Akım gücü, kA | 60-120 | 60-155 | 160-255 |

| Elektrolizörün günlük verimliliği, t | 0,42-0,85 | 0,40-1,10 | 1,10-1,74 |

| Anot akım yoğunluğu, A / cm 2 | 0,80-0,90 | 0,65-0,70 | 0,70-0,89 |

| Hücredeki ortalama voltaj, V | 4,45-4,65 | 4,50-4,70 | 4,30-4,50 |

| Akım çıkışı,% | 85-88 | 84-86 | 85-89 |

| 1 ton alüminyum başına tüketim oranları: | |||

| dC elektrik, kW ּ h | 15100-16200 | 15500-17300 | 14500-15500 |

| alümina, kg | 1920-1940 | 1920-1940 | 1920-1940 |

| anot kütlesi, kg | 520-560 | 560-620 | - |

| yanmış anotlar, kg | - | - | 540-600 |

| Flor bakımından florür tuzları, kg | 20-30 | 25-35 | 15-25 |

Elektrolitik hücrelerden (ham alüminyum) ekstrakte edilen birincil alüminyum, üç gruba ayrılabilen bir dizi safsızlık içerir: metalik olmayan (florür tuzları, α- ve γ-alümina, alüminyum karbür ve nitrit, metalin elektrolizörden dökülmesi sırasında mekanik olarak sürüklenen kömür partikülleri); elektrolizörün hammaddelerinden, kömür malzemelerinden ve yapısal elemanlarından geçen metal (demir, silikon); gaz halinde - esas olarak, elektrolite hammaddelerle giren suyun elektrolitik ayrışmasının bir sonucu olarak metalde oluşan hidrojen.

Metal safsızlıklarından, demir ve silisyumun yanı sıra, en fazla miktarda galyum, çinko, titanyum, manganez, sodyum, vanadyum, krom ve bakır bulunur. Bunların ve elektrolitik alüminyumdaki diğer bazı metalik iz elementlerin içeriği aşağıda verilmiştir,%:

Alüminyumdaki metalik safsızlıkların ana kaynağı, hammaddenin tipine bağlı olarak galyum, çinko, potasyum, fosfor, kükürt, vanadyum, titanyum ve krom içerebilen alüminadır. Karbon malzemeler (anot kütlesi, kalsine anotlar, katot ürünleri), örneğin, vanadyum, titanyum, manganez, çinko gibi mikrogüvenliklerin kaynağıdır.

Kriyolit-alümina eriyiklerinin elektrolizi ile saf hammaddelerin (öncelikle alümina ve karbon malzemeler) kullanılması şartıyla, A85 ve A8 derecelerinde (% 99.85 ve 99.80) ham alüminyum elde etmek mümkündür. Bu kalitelerdeki en büyük metal payı (toplam çıktının% 60-70'i) fırınlanmış anotlu elektrolizörlerin yanı sıra yan akım kaynağı olan elektrolizörlerde (toplam üretimin% 70'ine kadar) elde edilir. Kendinden pişirme anotlu ve üst akım kurşunlu elektrolizörlerde, ham sınıf A8 alüminyum üretimi düşüktür (% 1-3) ve ham olmayan kaynaklardan (anot pimleri, gaz toplayıcılarının dökme demir bölümleri) alüminyuma giren demirin önemli safsızlıkları nedeniyle A85 metali elde edilemez. , teknolojik araç, katot montajı).

Vakumlu bir kepçe kullanarak elektrolizörlerden ekstrakte edilen erimiş birincil alüminyum, metalik olmayan ve gaz katışkılarından arınmak ve ticari ürünlere (külçe, silindirik ve yassı külçeler, filmaşin, vb.) İşlemek için döküm bölmesine girer. Dökümden önce, ham alüminyum elektrikli direnç fırınlarında (mikserler) veya gaz yansıtıcı fırınlarda erimiş halde tutulur. Bu fırınlarda, sadece çeşitli bileşimlerdeki sıvı alüminyum partilerinin rasyonel harmanlanması değil, aynı zamanda metalik olmayan inklüzyonlar, oksit filmler ve sodyumdan kısmen temizlenir.

Alüminyum, konveyör tipi döküm makineleri kullanılarak mikserden külçelere dökülür; silindirik ve yassı külçeler yarı sürekli döküm yöntemi ile yapılır ve filmaşin elde etmek için özel kombine döküm ve haddeleme üniteleri kullanılır.

Evsel alüminyum izabe tesislerinde, külçe dökülürken, mikserden döküm makinesinin kalıbına gelen alüminyum, en basit rafinasyon formuna tabi tutulur - eriyiği, 0.6 × 0.6 ila 1.7 × 1.7 mm ağ boyutlarına sahip bir fiberglastan filtreler. Bu yöntem, alüminyumu sadece çok kaba oksit kalıntılarından temizlemenizi sağlar; yukarı akıştaki fiberglas içinden eriyiği filtrelemek için daha mükemmel bir yöntem. Bu filtreleme yöntemiyle, ızgara ile çarpışan oksit inklüzyon partikülleri, eriyik akışı tarafından yakalanmaz, ancak döküm oluğunun dibinde biriktirilir.

Hem metalik olmayan safsızlıklardan hem de hidrojenden alüminyumun eşzamanlı saflaştırılması için, azot tasfiyesi ile birlikte bir akı filtresi yoluyla filtrasyon yöntemi başarıyla kullanılır. Akı olarak, alüminyum elektroliz hücrelerinin asidik elektrolitini kullanabilirsiniz. Bu temizliğin bir sonucu olarak, alüminyumdaki hidrojen içeriği 100 g metal başına 0.22'den 0.16 cm3'e düşürülür.

Al-Mg alaşımlarının üretiminde kullanılan birincil alüminyumda sodyum içeriği% 0.001'i geçmemelidir. Bunun nedeni, bu alaşımlarda sodyum mevcudiyetinin, ulusal ekonominin bir dizi sektöründe kullanılan ürünlerin mekanik ve diğer operasyonel özelliklerini bozmasıdır.

Alüminyumun sodyum, hidrojen ve metalik olmayan safsızlıklardan aynı anda rafine edilmesi için en etkili yöntem, erimiş metali, özel cihazlar kullanarak eriyiğe küçük kabarcıklar şeklinde sokulan% 2-10 klor içeren bir gaz azot gazıyla temizlemektir. Bu arıtma yöntemi, alüminyumdaki sodyum muhtevasının, 0.8 ila 1.5 m3 / t metalden bir gaz karışım akışı ile% 0.0003-0.001'e indirilmesine izin verir.

Elektrikli fırınlar kullanılırken ham metalden 1 ton satılabilir alüminyum üretimi için elektrik tüketimi 150-200 kWh; dökümhanede onarılamaz metal kayıpları pazarlanabilir ürünlerin türüne bağlı olarak% 1.5-5'e eşittir.

Yüksek saflıkta alüminyum elde etme

Yüksek saflıkta alüminyum elde etmek için (A995-A95 kaliteleri) teknik saflıkta birincil alüminyum elektrolitik olarak rafine edilir. Bu, alüminyumdaki metalik ve gazlı safsızlıkların içeriğini azaltmaya ve böylece elektrik iletkenliğini, sünekliğini, yansıtıcılığını ve korozyon direncini önemli ölçüde arttırır.

Alüminyumun elektrolitik rafine edilmesi, erimiş tuzların elektrolizi ile üç katmanlı bir yöntemle gerçekleştirilir. Yöntemin özü aşağıdaki gibidir. Arıtma hücresinde üç erimiş tabaka vardır. En alçak, en ağır iletken ocağın üzerinde bulunur ve anot olarak hizmet eder; Anot alaşımı olarak adlandırılır ve katmanı daha ağır hale getirmek için tanıtılan bakır ile rafine edilmiş alüminyum alaşımıdır. Orta tabaka erimiş elektrolittir; yoğunluğu anot alaşımının yoğunluğundan daha azdır ve elektrolitin (üst, üçüncü sıvı tabaka) üzerinde bulunan saf rafine (katot) alüminyum yoğunluğundan daha yüksektir.

Anodik çözünme sırasında, tüm safsızlıklar alüminyumdan (Fe, Si, Ti, Cu, vb.) Daha elektropozitiftir ve elektrolite geçmeden anodik alaşımda kalır. Sadece alüminyum anodik olarak çözülür, bu da Al 3 + iyonları şeklinde elektrolite geçer: Al– 3 e → Al 3+.

Elektroliz sırasında, alüminyum iyonları boşaltıldıkları katoda aktarılır: Al 3+ + 3 e → Al. Sonuç olarak, katotta bir erimiş rafine alüminyum tabakası birikir.

Anot alaşımında alüminyumdan daha fazla elektronegatif olan safsızlıklar (örneğin, Ba, Na, Mg, Ca) mevcutsa, anot üzerindeki alüminyum ile birlikte elektrokimyasal olarak çözülebilir ve iyonlar halinde elektrolite geçebilirler. Ham alüminyumdaki elektronegatif safsızlıkların içeriği küçük olduğundan, elektrolitte belirgin bir miktarda birikmezler. Bu iyonların katoda boşaltılması pratikte gerçekleşmez, çünkü elektrot potansiyelleri alüminyumdan daha elektronegatiftir.

Sovyetler Birliği'ndeki ve çoğu ülkede alüminyumun elektrolitik rafine edilmesinde elektrolit olarak, bileşimi% 55-60 BaCl2,% 35-40 AlF4 + NaF ve% 0-4 NaCl olan bir florür-klorür elektroliti kullanılır. NaF: AlF3 mol oranı 1.5-2.0'ı destekler; elektrolit erime noktası 720-730 ° C; elektroliz işleminin sıcaklığı yaklaşık 800 ° C'dir; elektrolit yoğunluğu 2.7 g / cm3'tür.

Anot alaşımı, metale% 30-40 miktarında sokulan birincil alüminyum ve saf bakırdan (% 99.90-99.95 Cu) hazırlanır. Bu bileşimin sıvı anot alaşımının yoğunluğu 3-3.5 g / cm3'tür; saf erimiş katodik alüminyumun yoğunluğu 2.3 g / cm3'tür. Bu yoğunluk oranıyla, üç erimiş katmanın iyi bir şekilde ayrılması için gerekli koşullar yaratılır.

Anot alaşımının ait olduğu kuaterner Al-Cu-Fe-Si sisteminde, erime noktası 520 ° C olan bir ötektik oluşur. Demir ve silikon katışkıları içeren anot alaşımının ötektik konsantrasyonlardan daha yüksek miktarlarda soğutulmasıyla, demir ve silisyumun metaller arası bileşikler FeSiAl 5 ve Cu2 FeAl 7 şeklinde katı faza ayrılması mümkündür. Elektrolizörün ceplerindeki anot alaşımının sıcaklığı, banyonun çalışma alanındaki anot alaşımının sıcaklığından 30-40 ° C daha düşük olduğundan, içlerinde katı intermetalik çökeltme serbest kalacaktır (demir ve silikon anot alaşımında biriktikçe). Bu birikintileri periyodik olarak çıkararak, anot alaşımını (güncellemeden) demir ve silikon safsızlıklarından temizlerler. Galyum anot alaşımında konsantre olduğundan, elektrolizörden (1 ton alüminyum başına 30-40 kg) ekstrakte edilen çökeltiler bu metalin kaynağı olarak işlev görebilir.

Elektrolitik rafinasyon için, tasarımda birincil alüminyumun elektrolitik üretimi için fırınlanmış anotlu elektrolizörlere benzeyen, ancak farklı bir kutup bağlantısına sahip olan elektrolizerler kullanılır: ocak anot olarak işlev görür ve üst elektrot sırası katot olarak kullanılır. Alüminyumun elektrolitik rafine edilmesi için modern elektrolizörler 75 kA'ya kadar olan akımlar için tasarlanmıştır.

Aşağıda, 1979 için yerli (1, 2, 3) işletmeler tarafından elde edilen elektrolizörlerin ana teknik ve ekonomik göstergeleri bulunmaktadır.

Elektrolizörden dökülen metal tarafından hesaplanan elektrokimyasal akım verimliliği% 97-98'dir. Satılabilir metal miktarı ile hesaplanan gerçek akım verimliliği% 92-96'dır.

| Akım gücü, kA | 23,5 | 62,9 | 69,8* |

| Ortalama voltaj, V | 5,43 | 5,68 | 5,69 |

| Akım çıkışı,% | 95,7 | 93,0 | 92,7 |

| DC güç tüketimi, kW ּ h / t | 17 370 | 18 700 | 19 830 |

| Toplam AC elektrik, kW ּ h / t | 18 670 | 19 590 | 20 780 |

| Seviyeler, cm | |||

| katot alüminyum | 16,6 | 12,9 | 14,6 |

| elektrolit | 13,3 | 11,6 | 14,2 |

| anot alaşımı | 40,1 | 29,5 | 30,0 |

| Tüketim oranları, kg / t: | |||

| baryum klorür | 40,5 | 41,5 | 27,0 |

| soğuktaş | 27,7 | 21,0 | 16,5 |

| alüminyum florür | 6,7 | 13,1 | 3,8 |

| sodyum klorür | 1,0 | 4,8 | - |

| ham alüminyum | 1020 | 1028 | 1032 |

| grafit | 11,9 | 11,5 | 16,6 |

| bakır | 9,8 | 15,5 | 16,4 |

| Yüksek saflıkta alüminyum üretimi,% dereceler: | |||

| A995 | 47,8** | 3,5 | 2,1 |

| A99 | 30,4 | 67,1 | 54,2 |

| A97 | 8,3 | 21,5 | 43,7 |

| A95 | 10,4 | 7,9 | - |

| a95 altı | 3,1 | - | - |

* Yüksek saflıkta alüminyum üretim oranları. ** Genleşmeden elektrolizörler için kalite. |

|||

Akım verimliliğini azaltan ana faktör, daha fazla elektronegatif iyonun deşarjına doğrudan akım kayıplarının yanı sıra, oksidasyonundan ve alüminyumun mekanik kayıplarından dolayı metal kayıplarının yanı sıra, daha sonra arıtma için anot alaşımına geri dönen ayrıştırılmamış metal salınımı ile elektrolizörlerin çalışmasıdır. Hücrelerin bu çalışma süreleri, hücrelerin başlaması ve teknolojik rejimin ihlali sırasında gerçekleşir.

Alüminyumun elektrolitik rafine edilmesi çok enerji yoğun bir üretimdir. Elektrolit ve anot alaşımının hazırlanması için harcanan enerji, havalandırma cihazlarının ve araçların çalışması ve alternatif akımın doğru akıma dönüştürülmesi de dahil olmak üzere alternatif akımdaki elektrik güç tüketimi, 1 ton alüminyum başına 18.5-21.0 bin kWh'dir. Elektrolitik hücrelerin rafine edilmesinin enerji verimliliği, enerjinin% 5-7'sini, yani enerjinin% 93-95'ini, esas olarak elektrolit katmanında (toplam ısı girdisinin yaklaşık% 80-85'i) üretilen ısı kaybı şeklinde tüketilir. Bu nedenle, alüminyumun elektrolitik rafine edilmesi için spesifik enerji tüketimini daha da azaltmanın ana yolları, elektrolizörün (özellikle yapının üst kısmı) ısı yalıtımını iyileştirmek ve elektrolit tabakasını azaltmak (elektrolit mesafesini azaltmak).

Üç katmanlı yönteme göre rafine edilmiş alüminyumun saflığı,% 99.995; demir, silikon, bakır, çinko ve titanyum olmak üzere beş ana safsızlık arasındaki farkla belirlenir. Bu markanın ürettiği metal miktarı, toplam çıktının% 45-48'i olabilir (daha düşük kalitelerle genişletilmeden).

Bununla birlikte, elektrolitik olarak rafine edilmiş alüminyumda, diğer metallerin safsızlıklarının daha küçük miktarlarda içerildiği ve bu tür alüminyumun mutlak saflığını azalttığı belirtilmelidir. Radyoaktif analiz, toplam içeriği yaklaşık% 60-10-4 arasında olan elektrolitik rafine alüminyumda 30'a kadar kirliliğin tespit edilmesini sağlar. Bu nedenle, bu safsızlıklardan farklı olarak rafine alüminyumun saflığı% 99.994'tür.

GOST tarafından sağlanan safsızlıklara ek olarak (bkz. Tablo. 1.1), en yaygın kalite (A99) elektrolitik olarak rafine edilmiş alüminyum içerir,%: Cr 0.00016; V 0.0001; Ga 0.0006; Pb 0.002; Sn 0.00005; Ca 0.002-0.003; Na 0.001-0.008; Mn 0.001-0.007; Mg 0.001-0.007; olarak<0,0001; Sb<0,00002; Bi<0,00001; Cd<0,000001; S 0,0007.

Katot alüminyum kirliliğinin kaynaklarından biri, demir ve silikon oksit içeren ve sürekli olarak rafine alüminyumla temas eden grafitli iletkenlerdir. Akım doğrudan alüminyum çubuklarla katot alüminyumuna beslenirse ve çok saf bir grafit aracı kullanılırsa, tespit edilen safsızlıklarla (Fe, Si, Cu, Zn ve Ti)% 99.999 saflıkta bir metal elde etmek mümkündür. Böyle bir metal bir ortalama%% içerir: Si 0,0002; Fe 0,00032; Cu 0,0002; Zn 0.0002 ve Ti 0.00005. Bununla birlikte, teknik zorluklar nedeniyle, bu akım sağlama yöntemi henüz geniş bir endüstriyel uygulama bulamamıştır.

Yüksek saflıkta alüminyum üretimi

Yüksek saflıkta alüminyum (derece A999) üç yolla elde edilebilir: zon eritme, alt halojenlerle damıtma ve alüminyum-organik bileşiklerin elektrolizi. Yüksek saflıkta alüminyum üretmek için yukarıdaki yöntemlerden, SSCB'de bölge eritme için pratik bir yöntem elde edildi.

Bölge eritme prensibi, erimiş bölgenin bir alüminyum külçe boyunca çoklu geçişidir. Dağıtım katsayılarının değerine göre K \u003d C TV / S w (nerede C tv katı ve safsızlıkların konsantrasyonudur. C g - sıvı fazda), safsızlıklardan saflaştırmanın etkinliğini belirleyen bu safsızlıklar üç gruba ayrılabilir. İlk grup, alüminyumun erime noktasını düşüren safsızlıkları içerir; K<1 , bölge eritme sırasında, erimiş bölgede konsantre edilirler ve bununla külçenin son kısmına aktarılırlar. Bu katışkılar arasında Ga, Sn, Be, Sb, Ca, Th, Fe, Co, Ni, Ce, Te, Ba, Pt, Au, Bi, Pb, Cd, In, Na, Mg, Cu, Si, Ge , Zn. İkinci grup, alüminyumun erime noktasını arttıran kirlilikleri; karakterize edilirler K\u003e 1 ve bölge eritme sırasında külçenin katı (ilk) kısmında konsantre edilirler. Bu katışkılar arasında Nb, Ta, Cr, Ti, Mo, V bulunur. Üçüncü grup, birleşme katsayısına (Mn, Sc) çok yakın bir dağıtım katsayısına sahip katışkıları içerir. Bu safsızlıklar, alüminyumun bölge eritilmesi sırasında pratik olarak çıkarılmaz.

Bölge eritme amaçlı alüminyum, filtreleme, gazdan arındırma ve dağlama işlemlerinden oluşan bir hazırlığa tabi tutulur. Filtrasyon, metalden dağılmış bir refrakter ve güçlü oksit filmi alüminyumdan çıkarmak için gereklidir. Erimiş alüminyumda bulunan alüminyum oksit, katılaştığında, bir polikristalin külçenin oluşmasına ve katı metal ile erimiş bölge arasındaki kirliliklerin yeniden dağıtılmasının ihlaline yol açan kristalizasyon merkezleri oluşturabilir. Alüminyum vakumda (artık basınç 0.1-0.4 Pa) 1.5-2 mm çapında grafit bir potanın tabanındaki bir açıklıktan süzülür. Yüksek vakumda bir işlem durumunda bölge erimesi sırasında metalin sıçramasını önlemek için, bölge erimesinden önce alüminyumun ön gazı (ayrıca vakumda ısıtma) gerçekleştirilir. Bölge eritmek için alüminyumun hazırlanmasındaki son aşama, yüzeyinin konsantre hidroklorik ve nitrik asitlerin bir karışımı ile dağlanmasıdır.

Alüminyum önemli kimyasal aktiviteye sahip olduğundan ve kaplar (tekneler) için ana malzeme olarak özellikle saf grafit kullanıldığından, alüminyumun bölge erimesi vakumda veya inert bir gaz atmosferinde (argon, helyum) gerçekleştirilir.

Vakumda bölge erimesi, vakum sırasında bazı safsızlıkların (magnezyum, çinko, kadmiyum, alkali ve alkalin toprak metalleri) uçması nedeniyle yüksek alüminyum saflığı sağlar ve ayrıca koruyucu atıl gazların kullanılması sonucu saflaştırılmış metalin safsızlıklarla kontaminasyonu ortadan kaldırılır. Bir vakumlu alüminyumun zon erimesi, alüminyum külçeli bir grafit teknenin ve ayrıca havanın önceden yaklaşık 1 ּ 10-3 Pa artık basıncına pompalandığı kapalı kuvars ampullere yerleştirildiği bir kuvars borunun sürekli pompalanması sırasında gerçekleştirilebilir.

Bölgenin erimesi sırasında bir alüminyum külçe üzerinde erimiş bir bölge oluşturmak için, ısıtma küçük direnç fırınları veya yüksek frekanslı akımlar kullanılarak uygulanabilir. Elektrik direnç fırınlarının güç kaynağı için karmaşık ekipman gerekli değildir; fırınların kullanımı kolaydır. Bu ısıtma yönteminin tek dezavantajı, saflaştırılmış alüminyumun külçesinin küçük kesitidir.

Yüksek frekanslı akımlarla indüksiyonla ısıtma, bölge erimesi sırasında külçe üzerinde erimiş bir bölge oluşturmak için ideal bir yoldur. Yüksek frekanslı ısıtma yöntemi (büyük kesitlerin külçelerinin bölge erimesine izin vermenin yanı sıra), erimiş metalin bölgede sürekli olarak karıştırılması önemli bir avantaj sağlar; bu, safsızlık atomlarının kristalizasyon cephesinden eriyiğin içine difüzyonunu kolaylaştırır.

İlk kez, bölge eritme ile yüksek saflıkta alüminyumun endüstriyel üretimi, SİZ tarafından geliştirilen UZPI-3 kurulumu kullanılarak 1965 yılında Volkhov Alüminyum Fabrikası'nda ustalaştı. Bu kurulum, indüksiyon ısıtıcılı dört kuvars imbik ile donatılırken, indüktörler hareket edebiliyordu ve metalli kaplar sabitti. Verimliliği temizleme döngüsü başına 20 kg metaldir. Daha sonra, daha yüksek performanslı bir tüm metal tesisatı UZPI-4 oluşturuldu ve 1972'de Volkhov Alüminyum Fabrikası'nda ticari işletmeye alındı.

Bölge eritme sırasında alüminyum saflaştırmanın etkinliği aşağıdaki verilerle karakterize edilebilir. Elektrolitik olarak rafine edilmiş alüminyumdaki toplam safsızlık içeriği (30–60) ּ% 10-4 ise, o zaman bölge erimesinden sonra (2.8–3.2) -% 10-4, yani 15-20 kez azalır. Bu, alüminyum ρ ○ (sırasıyla 4.2 K sıvı helyum sıcaklığında), (20–40) - 10-10 ve (1.8-2.1) ּ 10-10'luk artık elektrik direncine veya% 99.997-99.994 ve% 99.9997 saflığa karşılık gelir. Tabloda. 1.4 (aşağıya bakınız), bölge saflaştırılmış alüminyum ve elektrolitik olarak rafine edilmiş bazı safsızlıkların içeriği üzerine radyoaktif analiz verilerini göstermektedir. Bu veriler çoğu kirliliğin içeriğinde güçlü bir düşüş olduğunu gösterir, ancak manganez ve skandiyum gibi safsızlıklar, bölge erimesi sırasında pratik olarak giderilmez.

Son yıllarda VAMI, endüstriyel koşullarda, kademeli bölge erimesi ile% 99.9999 saflıkta alüminyum üretmek için bir teknoloji geliştirdi ve test etti. Kademeli bölge eritme yönteminin özü, kaynak alüminyumun A999 saflığı ile saflaştırılmasının, bölge şeridinin döngülerini (kaskadlar) sırayla tekrarlamasıyla gerçekleştirilmesidir. Bu durumda, takip eden her bir kaskatın başlangıç \u200b\u200bmalzemesi, önceki temizleme döngüsünün bir sonucu olarak elde edilen külçenin orta, en saf kısmıdır.

TABLO 1.4

| kirlilik | Kaynak alüminyum (elektrolitik olarak rafine edilmiş% 99.993-99.994) | Bölge erime alüminyum | |

| grafit, vakum | derin hava | ||

| bakır | 1,9 | 0,02 | 0,08 |

| arsenik | 0,15 | 0,0015 | 0,001 |

| antimon | 1,2 | 0,03 | 0,02 |

| Uranus | 0,002 | - | - |

| demir | 3 | ≤0,2 | ≤0,3 |

| galyum | 0,3 | 0,02 | 0,05 |

| manganez | 0,2-0,3 | 0,1-0,2 | 0,15 |

| skandiyum | 0,4-0,5 | 0,4-0,5 | 0,4-0,5 |

| itriyum | 0,02-0,04 | <<0,001 | <<0,001 |

| lutesyum | 0,002-0,004 | <<0,0001 | <<0,0001 |

| holmiyum | 0,005-0,01 | <<0,0001 | <<0,0001 |

| gadolinyum | 0,02-0,04 | <<0,01 | <<0,01 |

| terbiyum | 0,003-0,006 | <<0,001 | <<0,001 |

| samaryum | 0,05-0,01 | <<0,0001 | <<0,0001 |

| neodim | 0,1-0,2 | <<0,01 | <<0,01 |

| praseodim | 0,05-0,1 | <<0,001 | <<0,001 |

| seryum | 0,3-0,6 | <<0,01 | <<0,01 |

| lantan | 0,01 | <<0,001 | <<0,001 |

| nikel | 2,3 | - | <1 |

| kadmiyum | 3,5 | <<0,01 | 0,02-0,07 |

| çinko | 20 | <<0,05 | 1 |

| kobalt | 0,01 | <<0,01 | <<0,01 |

| sodyum | 1-2 | <0,2 | <0,2 |

| potasyum | 0,05 | 0,01 | 0,01 |

| baryum | 6 | - | - |

| klor | 0,01 | <0,01 | <0,01 |

| fosfor | 3 | 0,04 | - |

| kükürt | 15 | 0,5-1,5 | - |

| karbon | 1-2 | - | 1-2 |

| Not. Bölge erimesinden sonra alüminyumdaki tellür, bizmut, gümüş, molibden, krom, zirkonyum, kalsiyum, stronsiyum, rubidyum, seryum, indiyum, selenyum ve cıva miktarları radyoaktif analizin duyarlılığından daha düşüktür. | |||

Tabloda. 1.5 (aşağıya bakınız) kütle spektral analizi ve ölçümünün sonuçlarını gösterir R, 293 K / R, Kaskad zonun eritilmesiyle elde edilen 4.2 K alüminyum. Yukarıdaki verilerden, on temel safsızlık (Si, Fe, Mg, Mn, Ti, Cu, Cr, Zn, Na ve V) arasındaki farkla belirlenen bu alüminyumun saflığının\u003e% 99.9999 olduğu sonucuna varılabilir. Bu sonuç dolaylı olarak değerle doğrulanır. R, 293 K / R, 4,2 K, ki bu bütün numunelerde\u003e 30'103'tür.

Saflığı% 99.9999 olan bir metal elde etmek için, iki kademeli bölge eritme işlemini gerçekleştirmek yeterlidir (bkz. Tablo 1.5). Kaskad sayısındaki bir başka artış, alüminyumun saflığını arttırmaz, ancak toplam metal verimini% 99.9999'luk bir saflıkla arttırır.

Yüksek saflıkta alüminyum elde etmek için bir başka olası işlem, subhalidler, özellikle alüminyum subflorür yoluyla damıtılmasıdır.

Alüminyum metalin doymuş buhar basıncı, pratik olarak kabul edilebilir oranlarda doğrudan damıtılacak kadar yüksek değildir. Bununla birlikte, AlF3 ile vakumda (1000-1050 ° С'da) ısıtıldığında, alüminyum, soğuk bir bölgeye (800 ° С) damıtılan uçucu bir AlF alt flüorür oluşturur, burada tekrar saf alüminyumun salınması ile ayrışır (orantısız)):

Alüminyumun safsızlıklardan derinlemesine saflaştırılma olasılığı, esas olarak alüminyum alt-bileşiklerinin oluşma olasılığının, safsızlığın alt-bileşiklerinin oluşma olasılığından çok daha yüksek olmasından kaynaklanmaktadır.

TABLO 1.5

KİTLE SPEKTRAL ANALİZ VE ÖLÇÜM SONUÇLARI R, 293 K / R, 4.2 K ALÜMİNYUM KASKAD BÖLGESİ MELT.

| Kaskat sayısı | Kirlilik içeriği, ×% 10-4 | ||||||

| si | Fe | mg | Mn | Ti | miktar | ||

| ebeveyn | 18,3 | 0,210 | <0,103 | 0,89 | <0,061 | 0,069 | 1,544 |

| A999 | |||||||

| 2 | 36,5 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 38,0 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 39,5 | 0,073 | <0,103 | 0,045 | <0,061 | 0,07 | 0,563 |

| 3 | 32,0 | 0,204 | <0,103 | 0,006 | <0,061 | 0,017 | 0,502 |

| 3 | 30,0 | 0,073 | 0,100 | 0,006 | 0,020 | 0,07 | 0,480 |

| 3 | 32,0 | 0,052 | 0,100 | 0,006 | 0,061 | 0,07 | 0,500 |

| 4 | 40,0 | <0,021 | <0,103 | 0,006 | 0,061 | 0,07 | 0,472 |

| 4 | 30,5 | 0,031 | 0,100 | 0,006 | 0,061 | 0,07 | 0,479 |

| 5 | 34,0 | 0,104 | <0,060 | 0,006 | 0,061 | 0,017 | 0,459 |

| Notlar: 1. Safsızlık miktarı, içeriği tüm numunelerde ×% 10-4 olan diğer safsızlıklar dikkate alınarak verilir:<0,071 Cu; <0,038 Cr; 0,048 Zn; 0,017 Na; 0,037 V. 2. При подсчете суммы примесей принимали их максимальное значение, равное пределу чувствительности анализа, например <0,061 считали как 0,061. | |||||||

Subflorür yoluyla damıtılmış alüminyumdaki safsızlıkların içeriği, elde edilen külçelerin kütlesi ile ters orantılıdır. 1.5-1.7 kg ağırlığındaki külçelerde, safsızlıkların toplam miktarı (Si, Fe, Cu, Mg)% 11 ± 10–4 ve gaz içeriği 0.007 cm 3/100 g'dır.Sıvı helyum sıcaklığında spesifik artık direnç (ρ ○). böyle bir metal için (1.7 ÷ 2.0) ּ 10 –10 Ohm ּ cm'dir. Alüminyumun subflorür yoluyla damıtılmasının birkaç dezavantajı vardır (nispeten küçük üretkenlik, magnezyumdan yeterince derin olmayan saflaştırma, vb.), Bu nedenle yöntem endüstriyel gelişme almamıştır.

Elektrolit bileşiminde farklılık gösteren kompleks organoalüminyum bileşiklerinin elektrolizi ile yüksek saflıkta alüminyum üretmek için yöntemler de geliştirilmiştir. Örneğin, Almanya'da, tolüen içinde% 50'lik bir NaF Al 2 Al (C2H5) 3 çözeltisinin elektroliz yöntemi kullanılır. Arıtma 100 ° C'de, hücre 1.0-1.5 V ve akım yoğunluğu 0.3-0.5 A / DM 2 üzerinde alüminyum elektrotlar kullanılarak gerçekleştirilir. Katot akım çıkışı% 99. Organoalüminyum elektrolitlerindeki elektrokimyasal arıtma, bölge temizliği sırasında pratik olarak çıkarılmayan manganez ve skandiyum içeriğini önemli ölçüde azaltır. Bu yöntemin dezavantajları düşük verimliliği ve yüksek yangın tehlikesidir.

Alüminyumun daha derin bir saflaştırılması ve% 99.99999 veya daha fazla saflığa sahip bir metal elde edilmesi için yukarıdaki yöntemlerin bir kombinasyonu kullanılabilir: organoalüminyum bileşiklerinin elektrolizi veya subflorür ile süblimleşme ve ardından elde edilen alüminyumun bölge erimesi. Örneğin, organoalüminyum bileşiklerinin elektrolizi ile elde edilen alüminyumun çoklu bölge saflaştırması ile,% 10-9 safsızlık içeriğine sahip yüksek saflıkta bir metal elde etmek mümkündür: Fe50; si<500; Cu 10; Mg 30; Mn5; Ti <500; Cr 20; Zn <50; Co <1; Ag <5; Sb <1 и Se 3.

uygulama

Alüminyumun fiziksel, mekanik ve kimyasal özelliklerinin kombinasyonu, teknolojinin hemen hemen tüm alanlarında, özellikle diğer metallerle alaşımları şeklinde yaygın kullanımını belirler. Elektrik mühendisliğinde alüminyum, özellikle katı iletkenlerin üretiminde, örneğin havai hatlarda, yüksek voltaj kablolarında, anahtarlama otobüslerinde, transformatörlerde (alüminyumun elektrik iletkenliği, bakırın elektrik iletkenliğinin% 65,5'ine ulaşır) bakırın başarıyla yerine geçer ve bakırdan üç kat daha hafiftir; aynı iletkenliği sağlayan bir kesit ile, alüminyum tellerin kütlesi bakırın yarısıdır). Ultrapure alüminyum, etkisi bir alüminyum oksit filmin elektrik akımını sadece bir yönde iletme kabiliyetine dayanan elektrik kapasitörleri ve doğrultucular üretiminde kullanılır. Bölgenin eritilmesiyle saflaştırılan ultra saf alüminyum, yarı iletken cihazların imalatında kullanılan tip A III B V tipindeki yarı iletken bileşiklerin sentezi için kullanılır. Saf alüminyum, çeşitli reflektör aynalarının imalatında kullanılır. Yüksek saflıkta alüminyum, metal yüzeyleri atmosferik korozyondan (kaplama, alüminyum boya) korumak için kullanılır. Nispeten düşük bir nötron emme kesiti ile alüminyum, nükleer reaktörlerde yapısal bir malzeme olarak kullanılır.

Büyük kapasiteli alüminyum tanklarda sıvı gazlar (metan, oksijen, hidrojen vb.), Nitrik ve asetik asitler, saf su, hidrojen peroksit ve yenilebilir yağlar depolanır ve taşınır. Alüminyum, gıda endüstrisinin ekipman ve aparatlarında, gıda ürünlerinin ambalajlanması için (folyo şeklinde), çeşitli ev ürünlerinin üretimi için yaygın olarak kullanılmaktadır. Binaların, mimarinin, ulaşımın ve spor tesislerinin dekorasyonu için alüminyum tüketimi keskin bir şekilde artmıştır.

Metalurjide alüminyum (buna dayalı alaşımlara ek olarak), Cu, Mg, Ti, Ni, Zn ve Fe bazlı alaşımlarda en yaygın alaşım katkı maddelerinden biridir. Alüminyum ayrıca çeliğin kalıba dökülmeden önce deoksidasyonunda ve ayrıca bazı metallerin alüminotermi yöntemiyle üretilmesi işlemlerinde kullanılır. Alüminyuma dayanarak, SAP (sinterlenmiş alüminyum tozu), 300 ° C'nin üzerindeki sıcaklıklarda yüksek ısı direncine sahip olan toz metalurjisi ile oluşturulmuştur.

Alüminyum, patlayıcıların (amonal, alüminotol) imalatında kullanılır. Çeşitli alüminyum bileşikleri yaygın olarak kullanılmaktadır.

Alüminyum üretimi ve tüketimi sürekli büyüyor, çelik, bakır, kurşun, çinko üretimini önemli ölçüde geride bırakıyor.

DIN (DeutschIndustrienorm) - Almanya'nın endüstriyel standardı.

Alüminyum üretiminin teknolojik süreci üç ana aşama içerir:

1. Alüminyum cevherlerinden alüminanın oluşturulması;

2. Alüminadan alüminyum oluşturulması;

3. alüminyum arıtma süreci.

Ve aynı zamanda, bu tür ekipmanların kullanılması gereklidir:

merkezi bir alümina dağıtım sistemi için ekipman;

elektrolizör;

katot barası;

kuru gaz arıtma tesisleri;

montaj, teknolojik ve döküm vinçleri;

emme üniteleri;

dökümhane ekipmanı;

anot montaj atölyesinin donanımı;

üretim binalarının metal yapıları.

Cevherlerden alümina oluşturulması - alüminyum üretim aşaması

Alümina üç yöntemle elde edilebilir: asit, alkalin ve elektrolitik. En popüler alkalin yöntemidir. Yöntemin özü, alüminyum çözeltilerinin, alüminyum hidroksitin eklenmesiyle çok hızlı bir şekilde ayrışmaya başlaması ve 170 ° C'lik bir sıcaklıkta kuvvetli karıştırma ile buharlaştırıldıktan sonra ayrışmadan kalan çözeltinin, boksitte bulunan alüminayı tekrar çözebilmesidir. Bu yöntem aşağıdaki ana aşamalara sahiptir:

1. Özel değirmenlerde öğütme ve öğütmeyi içeren boksit hazırlanması. Değirmenlere kostik alkali, boksit ve biraz kireç gönderilir. Ortaya çıkan hamur, liç için gönderilir.

2. Boksitin özü, sulu bir alkali çözeltisi olan bir bileşikten kimyasal ayrışmasını ima eder. Bu durumda, alüminyum oksit hidratlar, alkali ile birleştirildiğinde, çözeltiye sodyum alüminat formunda geçer ve alkali ile bağlanan boksitte bulunan silis, sodyum silikat formunda çözeltiye geçer. Bir çözelti içinde bu bileşikler: sodyum alüminat ve sodyum silikat çözünmez sodyum alüminosilikat oluşturur. Demir ve titanyum oksitleri bu tortuya geçer ve tortuya kırmızı bir ton verir. Böyle bir kalıntı kırmızı çamurdur. Elde edilen sodyum alüminatın çözülmesi tamamlandığında, sıcaklığı 100 ° C'ye düşürürken sulu bir alkali çözeltisi ile seyreltilir.

3. Kırmızı çamur ve alüminat çözeltisinin birbirinden ayrılması, kıvamlaştırıcılarda yıkamadan kaynaklanmaktadır. Sonra kırmızı çamur yerleşir ve kalan alüminat çözeltisi süzülür.

4. Alüminat çözeltisinin ayrışması. Süzülmüş ve karıştırıcılı büyük kaplara gönderilmiştir. Bu çözeltiden, 60 ° C'ye kadar soğutma ve karıştırma, sürekli olarak alüminyum hidroksit salmaktadır. İşlemin düzensiz ve çok yavaş olması ve alüminyum hidroksit kristallerinin büyümesinin daha sonraki işlemlerde çok önemli olması nedeniyle, ayrıştırıcılar hala karıştırıcılarla bu kaplara çok fazla katı hidroksit ekler.

5. Alüminyum hidroksit üretimi vakum filtrelerinde ve hidrosiklonlarda gerçekleştirilir. Bir tohum malzemesi olarak çoğu hidroksit ayrışma prosedürüne geri döndürülür. Suyla yıkandıktan sonra, kalıntı kalsinasyon için gönderilir; ve süzüntü de işleme geri döner.

6. Alüminyum hidroksitin dehidrasyonu - alümina üretiminin son aşaması. Borulu, sürekli dönen fırınlarda gerçekleşir. Ham alüminyum hidroksit, fırından geçirildiğinde tamamen kurutulur ve kurutulur.

Üretimde alüminadan alüminyum oluşturulması da birkaç aşamada gerçekleşir.

1. Alüminyum oksidin elektrolizi, hücrede bir sıcaklıkta gerçekleşir - 970 ° C. Hücrenin, elektrik akımının bağlı olduğu karbon bloklarla kaplı bir banyosu vardır. Serbest bırakılan sıvı alüminyum bir kömür bazında toplanır ve oradan düzenli olarak pompalanır. Karbon anotlar yukarıdan elektrolite daldırılır, alüminadan salınan bir oksijen atmosferinde yanar ve karbon monoksit veya dioksit salınır.

2. Alüminyum klorürün elektrolizi, reaksiyon kabındaki alüminyum oksidin alüminyum klorüre dönüştürülmesi ile gerçekleştirilir. Daha sonra yalıtılmış bir banyoda alüminyum klorürün elektrolizi bulunur. Bu durumda salınan klor emilir ve geri dönüşüm için gönderilir. Ve katotta alüminyum çökelir.

3. Alüminyum salınırken manganez alüminyum klorürün azaltılması. Kontrollü yoğunlaşma nedeniyle, klor ile ilişkili kirleticiler manganez klorür akışından salınır. Klor salındığında, manganez klorür manganez okside dönüştürülür, bu daha sonra geri dönüştürülebilir bir manganez durumuna indirgenir.

Alüminyum üretiminde alüminyum arıtma işlemi

Alüminyum için sulu tuz çözeltilerinin ayrışmasıyla elektrolizin rafine edilmesi mümkün değildir. Bir kriyolit-alümina eriyiğinin elektrolizi ile elde edilen endüstriyel alüminyumun saflaştırma derecesi bazı amaçlar için yetersiz olacağından, alüminyum, rafine edilmesinden dolayı metal ve endüstriyel alüminyum atıklarından bile daha saftır. En yaygın arıtma yöntemi üç katmanlı elektrolizdir.

Alüminyum, patlayıcıların üretiminde kullanılır (alumotol, amonyak). Çok çeşitli alüminyum bileşikleri kullanılır. Alüminyum üretimi ve tüketimi sürekli olarak büyüyor, bakır, çelik, çinko ve kurşun üretiminden çok daha hızlı.

Bakır elde etmek için bakır cevherleri, bakır atıkları ve alaşımları kullanılır. Cevherler% 1-6 bakır içerir. % 0,5'ten daha az bakır içeren cevher işlenmez, çünkü mevcut teknoloji seviyesinde, bakırın ondan çıkarılması kârsızdır.

Cevherlerde bakır, sülfür bileşikleri (CuFeS 2 - kalkopirit, Cu 2 S - kalcosin, CuS - covelin), oksitler (CuO, CuO) ve bikarbonatlar formundadır

Gang cevheri, pirit (FeS2), kuvars (Si02), AI203, MgO, CaO ve demir oksitleri içeren çeşitli bileşiklerden oluşur.

Cevherler bazen önemli miktarda başka metaller (çinko, altın, gümüş ve diğerleri) içerir.

Cevherlerden bakır üretmek için iki yöntem vardır:

- hidro;

- pirometalurjik.

Hidrometalurjik, bakır ile birlikte değerli metalleri ekstrakte edememesi nedeniyle geniş uygulamasını bulamadı.

Pirometalurjik yöntem tüm cevherleri işlemek için uygundur ve aşağıdaki işlemleri içerir:

- eritme için cevherlerin hazırlanması;

- mat erime;

- mat dönüşüm;

- bakır arıtma.

Eritme için cevherlerin hazırlanması

Cevherlerin hazırlanması zenginleştirme ve kavurmadan oluşur. Bakır cevherlerinin zenginleştirilmesi yüzdürme ile gerçekleştirilir. Sonuç,% 35'e kadar bakır ve% 50'ye kadar kükürt içeren bir bakır konsantratıdır. Konsantreler genellikle sülfür içeriğini optimum değerlere düşürmek için akışkan yataklı fırınlarda pişirilir. Ateşleme sırasında, kükürt 750-800 ° C sıcaklıkta oksitlenir, kükürdün bir kısmı gazlarla çıkarılır. Sonuç cinder adı verilen bir üründür.

mat etmek Eritme

Mat, yansıtıcı veya elektrikli fırınlarda 1250-1300 ° C sıcaklıkta eritilir. Eritilmiş bakır cevherleri eritme işlemine girer, ısıtma sırasında bakır oksit ve daha yüksek demir oksitlerin indirgeme reaksiyonları devam eder

6CuO + FeS \u003d 3Cu 2 O + FeO + SO 2

FeS + 3Fe 3 O 4 + 5SiO 2 \u003d 5 (2FeO · Si02) + SO 2

Cu2O'nun FeS ile etkileşiminin bir sonucu olarak, Cu2S reaksiyon ile oluşur:

Cu20 + FeS \u003d Cu2S + FeO

Bakır ve demir sülfürleri, birbirine kaynaşmış, mat ve demirin erimiş silikatları oluşturur, diğer oksitleri çözer, cüruf oluşturur. Mat% 15-55 Cu içerir; % 15 ila 50 Fe; % 20-30 S. Slag esas olarak Si02, FeO, CaO, AI203'ten oluşur.

Mat ve cüruf, özel açıklıklar yoluyla biriktikçe serbest bırakılır.

Mat Dönüşüm

Mat, kükürt demirini oksitlemek, demiri cürufa aktarmak ve blister bakırını izole etmek için hava ile üfleyerek bakır izabe tesislerine (Şekil 44) dönüştürülür.

Konvertörlerin uzunluğu 6-10 m, dış çapı 3-4 metredir Erimiş mat dökülür, eritme ürünleri boşaltılır ve gazlar, konvertör kasasının ortasında bulunan bir boyun içinden çıkarılır. Örtüyü temizlemek için, sıkıştırılmış hava, dönüştürücünün generatrisi boyunca yer alan mızraklar yoluyla sağlanır. Dönüştürücünün uç duvarlarından birinde, cüruf içine demiri çıkarmak için gerekli olan kuvars akısının pnömatik yüklenmesinin yapıldığı bir delik bulunur.

Boşaltma işlemi iki periyotta gerçekleştirilir. İlk dönemde, mat konvertöre dökülür ve kuvars akışı sağlanır. Bu dönemde sülfür oksidasyon reaksiyonları meydana gelir.

Elde edilen demir oksit kuvars akısı ile etkileşir ve cürufa giderilir.

Cüruf biriktikçe kısmen boşaltılır ve ilk matın yeni bir kısmı dönüştürücüye dökülür, böylece dönüştürücüde belirli bir mat seviyesi korunur. İkinci dönemde bakır oksit, metalik bakır oluşturmak için bakır sülfür ile etkileşime girer.

Böylece, tasfiyenin bir sonucu olarak,% 98.4-99.4 Cu içeren blister bakır elde edilmektedir. Elde edilen blister bakır bir bant döküm makinesi üzerinde düz kalıplara dökülür.

Magnezyum üretim teknolojisi

Magnezyum üretiminin ana yöntemi elektrolitiktir. Sulu çözeltilerden magnezyumun elektrolitik üretimi imkansızdır, çünkü magnezyumun elektrokimyasal potansiyeli, hidrojen iyonlarının katottaki deşarj potansiyelinden çok daha negatiftir. Bu nedenle, magnezyumun elektrolizi, erimiş tuzlarından gerçekleştirilir.

Elektrolitin ana bileşeni, magnezyum klorür MgCl2'dir ve elektrolitin erime sıcaklığını düşürmek ve elektrik iletkenliğini arttırmak için içine az miktarda NaF ve CaF2 NaCl, CaCl2, KCl ve sokulur.

Magnezyum üretimi için ana hammaddeler carnallite (MgCl2 KCl 6H2O), manyezit (MgCO3), dolomit (CaCO3 MgCO3), bischofite (MgCl2 6H2O) 'dur. En fazla magnezyum karnallitten elde edilir.

Magnezyum üretiminin ana aşamaları:

1. Karallit;

2. Karallitin zenginleştirilmesi;

3. Karallitin dehidrasyonu;

4. Magnezyumun elektrolitik üretimi;

5. Magnezyumun rafine edilmesi;

6. Magnezyum.

Karnallitin zenginleştirilmesi, işlenmesinin ilk aşamasıdır. Zenginleştirme işleminin özü, MgCI2 ve KCl'yi sulu bir çözeltiye aktararak KCI ve çözünmeyen safsızlıkları ayırmaktır. Elde edilen çözelti vakumlu kristalleştiricilerde soğutulduğunda, yapay karpalit MgCl2 KCl 6H2O çökeltisinin kristalleri, bunlar süzülerek ayrılır.

Karallit iki aşamada kurutulur. İlk aşama, 550-600 ° C'de boru şeklinde fırınlarda veya akışkan yataklı fırınlarda gerçekleştirilir. Isıtılmış gazların ısısı etkisi altında, karallit dehidre edilir ve bu işlemden sonra% 3-4 nem içerir.

Dehidrasyonun ikinci aşaması, ya elektrikli fırınlarda birinci aşamadan sonra elde edilen karallitin eritilmesi, ardından magnezyum oksitin sedimantasyonu veya erimiş halde karnallitin klorlanması ile gerçekleştirilir.

Elektrolitik magnezyum üretimi. Bu amaçla, içten ateşli tuğlalarla kaplı bir elektrolizör kullanılır. Anotlar grafit plakalardır ve katotlar anodun her iki tarafında bulunan çelik plakalardır.

Magnezyum klorürün elektrolitik ayrışması için, elektrolitten 2.7-2.8 V'luk bir akım geçirilir.

Magnezyum klorürün elektrolitik ayrışmasının bir sonucu olarak, anoda hareket eden ve deşarjdan sonra elektrolitten çıkan klor kabarcıklarını oluşturan klor iyonları oluşur. Magnezyum iyonları katoda gider ve taburcu olduktan sonra yüzeyde salınır ve sıvı magnezyum damlacıkları oluşturur. Magnezyum elektrolitten daha düşük bir yoğunluğa sahiptir, bu nedenle katot boşluğunda yüzeyine yüzer, buradan bir vakum kovası kullanılarak periyodik olarak çıkarılır.

Elektroliz sırasında, MgCl2 tüketimine bağlı olarak elektrolitteki diğer klorürlerin konsantrasyonu artar. Bu nedenle, periyodik olarak, harcanan elektrolitin bir kısmı küvetten çıkarılır ve yerine MgCl2 veya karpalit eriyiği dökülür. Safsızlıkların kısmi ayrışmasının bir sonucu olarak, banyonun dibinde, banyodan düzenli olarak çıkarılan çamur oluşur.

Rafine magnezyum. Elektroliz banyolarında,% 5 katışkı içeren kaba magnezyum elde edilir: metalik katışkılar (Fe, Na, K, Al, Ca) ve metal olmayan katışkılar (MgCl2, KCl, NaCl, CaCl2, MgO). Magnezyum, eriticilerle yeniden eritilerek rafine edilir (rafine edilir).