07.08.2019

Elementlerin kimyası alüminyumdur. Alüminyum nedir

Bölüm 1. Alüminyum keşfinin adı ve tarihçesi.

Bölüm 2. Genel Açıklama alüminyum, fiziksel ve kimyasal özellikler.

Bölüm 3. Alüminyum alaşımlarından döküm elde edilmesi.

Bölüm 4. Uygulama alüminyum.

alüminyum Üçüncü grubun ana alt grubunun bir elementidir, D. I. Mendeleev'in kimyasal elementlerin periyodik sisteminin üçüncü periyodu, atom numarası 13'tür. Al sembolü ile gösterilir. Hafif metaller grubuna aittir. En yaygın maden ve yer kabuğunda en çok bulunan üçüncü kimyasal element (oksijen ve silikondan sonra).

Basit madde alüminyum (CAS numarası: 7429-90-5) - hafif, paramanyetik maden gümüş-beyaz renk, kolayca kalıplanabilir, döküm, işlenmiş. Alüminyum, yüzeyi daha fazla etkileşime karşı koruyan güçlü oksit filmlerin hızlı oluşumu nedeniyle yüksek termal ve elektrik iletkenliğine, korozyon direncine sahiptir.

Herhangi bir gelişmiş toplumda endüstrinin kazanımları her zaman yapısal malzeme ve alaşım teknolojisinin kazanımları ile ilişkilidir. İşleme kalitesi ve imalat sanayi ürünlerinin verimliliği, devletin gelişmişlik düzeyinin en önemli göstergeleridir.

Modern tasarımlarda kullanılan malzemeler, yüksek mukavemet özelliklerine ek olarak, artan korozyon direnci, ısı direnci, ısı iletkenliği ve elektrik iletkenliği, refrakterlik ve bu özellikleri yükler altında uzun süreli çalışma koşulları altında tutma yeteneği gibi bir dizi özelliğe sahip olmalıdır.

Ülkemizde demir dışı metal dökümhanesi alanındaki bilimsel gelişmeler ve üretim süreçleri, bilimsel ve teknolojik ilerlemenin ileri başarılarına karşılık gelmektedir. Özellikle de sonuçları, Volga Otomobil Fabrikası ve diğer birçok işletmede modern soğutma ve enjeksiyon döküm atölyelerinin oluşturulmasıydı. Kalıp MN'nin kilitleme kuvvetine sahip büyük enjeksiyon makineleri, Volga arabası için alüminyum alaşımlarının silindir bloklarını üreten Zavolzhsky Motor Fabrikasında başarıyla çalışmaktadır.

Altay Motor Fabrikasında, enjeksiyonla kalıplanmış dökümlerin üretimi için otomatik bir hat uzmanlaşmıştır. Sovyet Sosyalist Cumhuriyetler Birliği'nde (), dünyanın ilk gelişmiş ve hakim süreç alüminyum alaşımlarının külçelerinin elektromanyetik bir kalıpta sürekli dökümü. Bu yöntem, külçelerin kalitesini önemli ölçüde artırır ve tornalama sırasında talaş formundaki atık miktarını azaltır.

Alüminyum keşfinin adı ve tarihçesi

Latin alüminyum, uzun zamandır deri pansumanında ve büzücü olarak kullanılan şap (alüminyum ve potasyum sülfat (K) KAl (SO4) 2 · 12H2O) anlamına gelen Latin alümeninden gelir. Al, periyodik sistemin III grubunun kimyasal bir elementi, atom numarası 13, atom kütlesi 26, 98154. Yüksek kimyasal aktivite nedeniyle, saf alüminyumun keşfi ve salınması neredeyse 100 yıl sürdü. Şap elde edilebileceği sonucu 1754 yılında yapılmış olan “” (günümüzde refrakter bir madde - alüminyum oksit) elde edilebilir. Alman kimyager A. Markgraf. Daha sonra aynı “toprak” un kilden çıkarılabileceği ortaya çıktı ve buna alümina deniyordu. Sadece 1825'te metalik alüminyum alabildi. Danimarkalı fizikçi H.K. Oersted. Alüminadan elde edilebilen bir potasyum amalgam (cıva (Hg)) alüminyum klorür AlCl3 ile potasyum alaşımı (K) ile tedavi edildi ve cıva (Hg) damıtıldıktan sonra gri alüminyum tozu izole edildi.

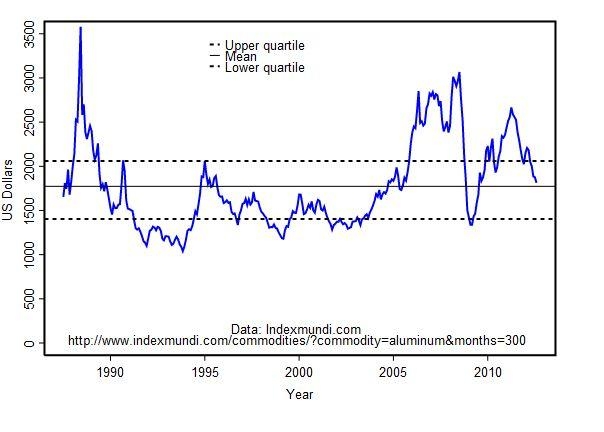

Ancak yüzyılın çeyreğinden sonra bu yöntem biraz modernize edildi. 1854'te Fransız kimyager A.E. St. Clair Deville, alüminyum üretmek için metalik sodyum (Na) kullanılmasını önerdi ve yeni metalin ilk külçelerini aldı. Alüminyumun maliyeti çok yüksekti ve ondan mücevher yapıldı.

Alüminyum oksit, alüminyum florür ve diğer maddeler dahil olmak üzere kompleks karışımların eriyiğinin elektroliziyle alüminyum üretimi için endüstriyel bir yöntem, 1886 yılında P. Eru () ve C. Hall (ABD) tarafından bağımsız olarak geliştirilmiştir. Alüminyum üretimi yüksek elektrik maliyetleri ile ilişkilidir, bu nedenle sadece 20. yüzyılda büyük ölçekte satılmıştır. Sovyet Sosyalist Cumhuriyetler Birliği (CCCP) İlk endüstriyel alüminyum, 14 Mayıs 1932'de Volkhov hidroelektrik santralinin yakınında inşa edilen Volkhov alüminyum tesisinde elde edildi.

Saflığı 99,% 99'dan fazla olan alüminyum ilk olarak 1920'de elektroliz ile elde edildi. 1925 yılında Edwards, bu tür alüminyumun fiziksel ve mekanik özellikleri hakkında bazı bilgiler yayınladı. 1938'de Taylor, Wheeler, Smith ve Edwards, Fransa'da elektroliz ile elde edilen% 99,96 saf alüminyumun bazı özelliklerini listeleyen bir makale yayınladı. Alüminyumun özellikleri üzerine monografın ilk baskısı 1967'de yayınlandı.

Sonraki yıllarda, hazırlık ve çekici özelliklerin karşılaştırmalı basitliği nedeniyle, birçok eserler alüminyum özellikleri hakkında. Saf alüminyum esas olarak elektronikte yaygın olarak kullanılmaktadır - elektrolitik kapasitörlerden elektronik mühendisliğinin zirvesine - mikroişlemciler; kriyoelektronik, kriyognetik.

Saf alüminyum üretmek için daha yeni yöntemler, bölge temizleme yöntemi, amalgamlardan kristalleştirme (cıva içeren alüminyum alaşımları) ve alkalin çözeltilerinden ayrılmasıdır. Alüminyumun saflık derecesi, düşük sıcaklıklarda elektrik direncinin değeri ile kontrol edilir.

Alüminyumun genel özellikleri

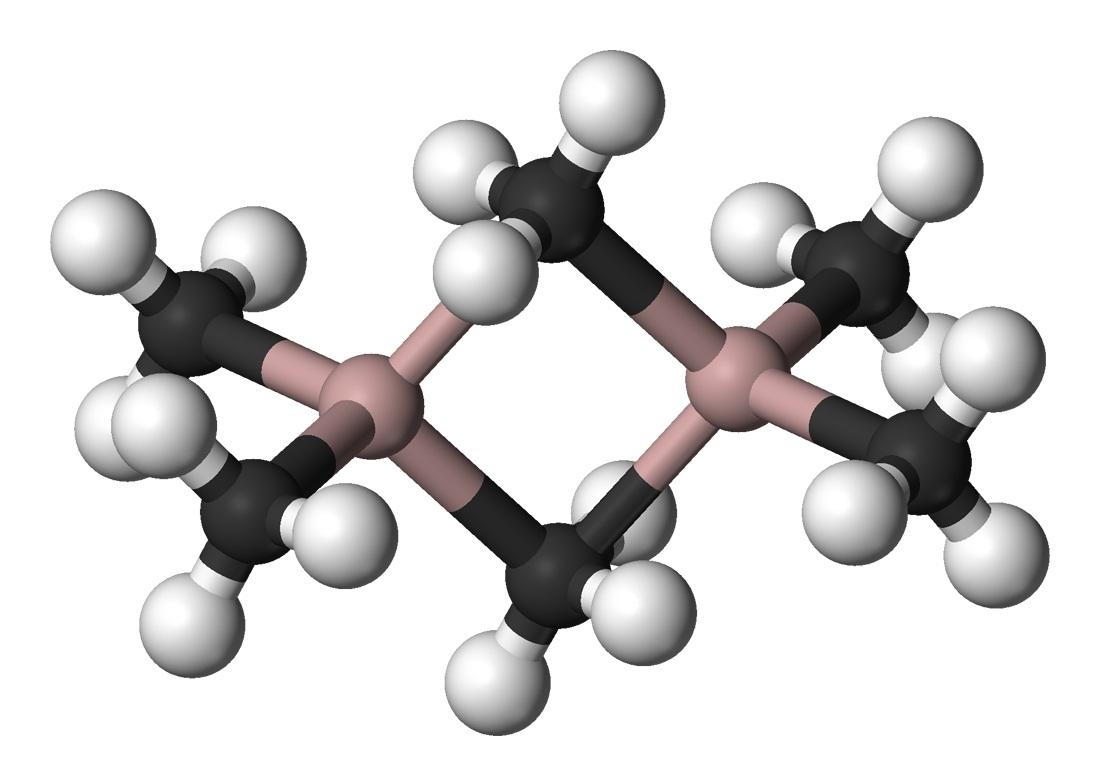

Doğal alüminyum bir 27Al nüklitten oluşur. Harici elektron katmanı 3s2p1'in konfigürasyonu. Hemen hemen tüm bileşiklerde, alüminyumun oksidasyon durumu +3'tür (değerlik III). Nötr alüminyum atomunun yarıçapı 0, 143 nm, iyonun yarıçapı Al3 + 0, 057 nm'dir. Nötr alüminyum atomunun sıralı iyonizasyon enerjileri sırasıyla 5, 984, 18, 828, 28, 44 ve 120 eV'dir. Pauling ölçeğinde, alüminyumun elektronegatifliği 1, 5'tir.

Alüminyum - yumuşak, hafif, gümüş-beyaz, kristal kafesi kübik yüz merkezli, parametre a \u003d 0, 40403 nm. Saf metalin erime noktası 660 ° C, kaynama noktası yaklaşık 2450 ° C, yoğunluk 2, 6989 g / cm3'tür. Alüminyumun lineer genişlemesinin sıcaklık katsayısı yaklaşık 2.5 - 10-5 K-1'dir.

Kimyasal alüminyum oldukça aktif bir metaldir. Havada, yüzeyi anında oksijenin (O) metale daha fazla erişmesini önleyen ve alüminyumun yüksek korozyon önleyici özelliklerine neden olan reaksiyonun sona ermesine yol açan yoğun bir Al2O3 oksit filmi ile kaplanır. Alüminyum üzerinde koruyucu bir yüzey filmi de konsantre nitrik aside yerleştirilirse oluşur.

Alüminyum diğer asitlerle aktif olarak reaksiyona girer:

6CHl + 2Al \u003d 2AlCl3 + 3H2,

3H2SO4 + 2Al \u003d Al2 (S04) 3 + 3H2.

İlginç bir şekilde, başlangıç \u200b\u200bkarışımına birkaç damla su ilave edilirse, alüminyum ve iyot (I) tozları arasındaki reaksiyon oda sıcaklığında başlar, bu durumda bir katalizör rolünü oynar:

2Al + 3I2 \u003d 2AlI3.

Isıtıldığında alüminyumun kükürt (S) ile etkileşimi, alüminyum sülfür oluşumuna yol açar:

2Al + 3S \u003d Al2S3,

su ile kolayca ayrıştırılır:

Al2S3 + 6H20 \u003d 2Al (OH) 3 + 3H2S.

Alüminyum, hidrojen (H) ile doğrudan etkileşime girmez, ancak dolaylı olarak, örneğin organoalüminyum bileşikleri kullanarak, en güçlü indirgeme maddesi olan katı polimer alüminyum hidrit (AlH3) x'i sentezlemek mümkündür.

Bir toz formunda alüminyum havada yakılabilir ve beyaz alüminyum oksit Al2O3 refrakter tozu oluşur.

Al2О3'teki yüksek bağ mukavemeti, oluşumunun basit maddelerden yüksek ısısını ve alüminyumun birçok metalleri oksitlerinden azaltma yeteneğini belirler, örneğin:

3Fe3O4 + 8Al \u003d 4Al2O3 + 9Fe ve hatta

3CaO + 2Al \u003d AI203 + 3Ca.

Bu metal üretimi yöntemine alüminotermi denir.

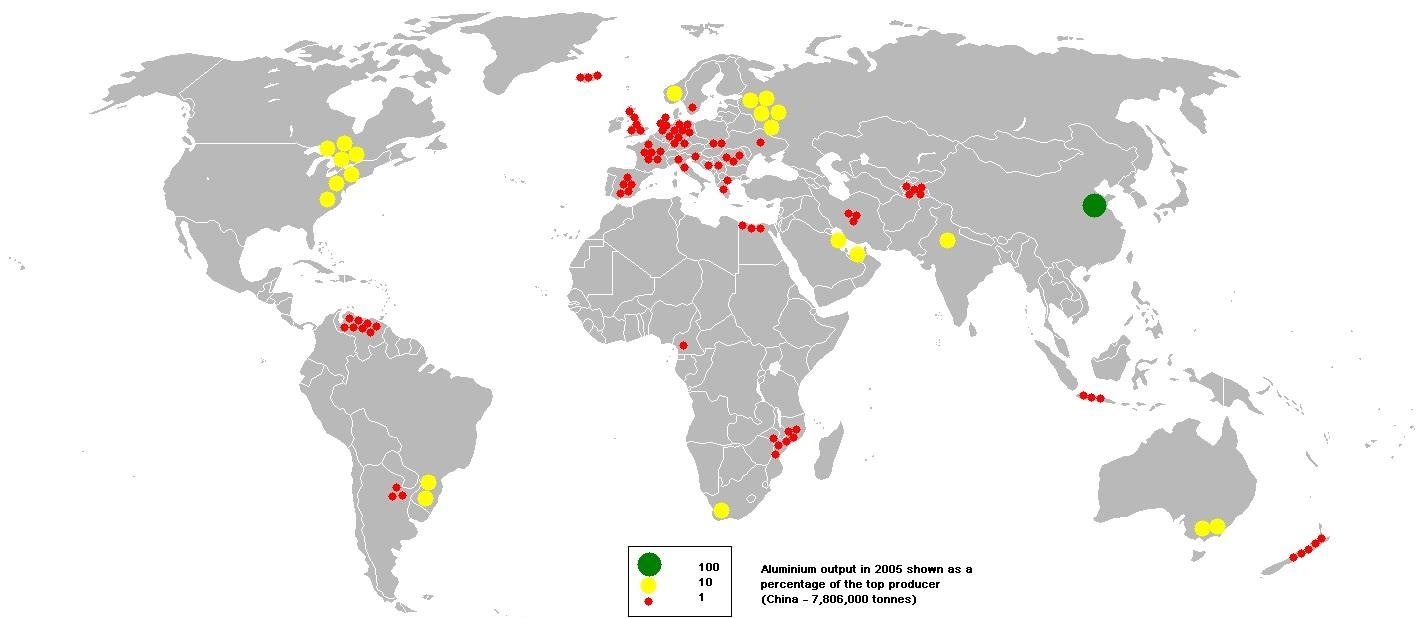

Doğada olmak

Yerkabuğundaki yaygınlık açısından, metaller arasında alüminyum, tüm elementler arasında (oksijen (O) ve silikondan (Si) sonra) üçüncü sırada yer alır, yer kabuğunun kütlesinin yaklaşık% 8.8'ini oluşturur. Alüminyum, başta alüminosilikatlar ve kayalar olmak üzere çok sayıda mineraldir. Alüminyum bileşikleri granitler, bazaltlar, killer, feldispatlar vb. İçerir. Ama işte paradoks: çok sayıda mineraller ve alüminyum içeren kayalar, boksit yatakları - endüstriyel alüminyum üretiminde ana hammadde oldukça nadirdir. Rusya Federasyonu'nda, boksit yatakları Sibirya ve Urallarda bulunur. Alunitler ve nefelin de endüstriyel önemi vardır. İz element olarak alüminyum, bitki ve hayvanların dokularında bulunur. Organlarda - organlarında alüminyum biriktiren hub'lar - bazı saplar, yumuşakçalar vardır.

Endüstriyel üretim: endüstriyel üretim endeksinde, boksitler ilk önce kimyasal işlemlere tabi tutulur, silikon oksitlerin (Si), demir (Fe) ve diğer elementlerin safsızlıklarının giderilmesi sağlanır. Bu işlemin bir sonucu olarak, elektroliz ile metal üretiminde ana olan saf alüminyum oksit Al2O3 elde edilir. Bununla birlikte, Al203'ün çok yüksek erime noktası nedeniyle (2000 ° C'nin üzerinde), eriyiğini elektroliz için kullanmak mümkün değildir.

Bilim adamları ve mühendisler aşağıda bir çıkış yolu buldular. Kriyolit Na3AlF6 önce elektroliz banyosunda eritilir (eriyik sıcaklığı 1000 ° C'den biraz daha düşüktür). Kriyolit, örneğin nefelin Kola Yarımadası'nın işlenmesinde elde edilebilir. Daha sonra, biraz Al2O3 (ağırlıkça% 10'a kadar) ve sonraki koşulları iyileştiren diğer bazı maddeler süreç. Bu eriyiğin elektrolizi sırasında alüminyum oksit ayrışır, eriyikte kriyolit kalır ve katotta erimiş alüminyum oluşur:

2Al2O3 \u003d 4Al + 3O2.

Alüminyum alaşımları

Çoğu metal eleman alüminyum ile alaşımlıdır, ancak sadece bazıları endüstriyel alüminyum alaşımlarında ana alaşım bileşenlerinin rolünü oynar. Bununla birlikte, alaşımların özelliklerini geliştirmek için katkı maddesi olarak önemli sayıda element kullanılır. En yaygın kullanılan:

Berilyum, yükseltilmiş sıcaklıklarda oksidasyonu azaltmak için eklenir. İçten yanmalı motorların (pistonlar ve silindir kafaları) parçalarının üretiminde akışkanlığı artırmak için alüminyum döküm alaşımlarında küçük berilyum katkı maddeleri (0, 01 - 0, 05) kullanılır.

Bor, elektrik iletkenliğini arttırmak ve rafine bir katkı maddesi olarak tanıtıldı. Bor, nükleer enerjide kullanılan alüminyum alaşımlarına (reaktör parçaları hariç) sokulur, çünkü nötronları emerek radyasyonun yayılmasını önler. Bor ortalama olarak% 0, 095-0,% 1 oranında verilir.

Bizmut. Bizmut, kadmiyum gibi erime noktası düşük olan metaller, işlenebilirliği artırmak için alüminyum alaşımlarına sokulur. Bu elemanlar, talaşların kırılganlığına ve kesicinin yağlanmasına katkıda bulunan yumuşak eriyebilir fazlar oluşturur.

Galyum, tüketilebilir anotların daha da yapıldığı alaşımlara% 0, 01-0,% 1 miktarında eklenir.

demir. Küçük miktarlarda (»% 0.04), mukavemeti arttırmak ve sürünme özelliklerini iyileştirmek için tellerin imalatına sokulur. aynı şekilde demir bir soğuk kalıpta döküm yaparken kalıp duvarlarına yapışmayı azaltır.

Hindistan. Katkı maddesi% 0, 05-0,% 2, özellikle düşük kuprum muhtevası ile yaşlanma sırasında alüminyum alaşımlarını sertleştirir. İndiyum katkı maddeleri alüminyum-kadmiyum içeren alaşımlarda kullanılır.

Alaşımların mukavemetini arttırmak ve korozyon özelliklerini iyileştirmek için yaklaşık% 0.3 kadmiyum eklenmiştir.

Kalsiyum plastisite verir. % 5'lik bir kalsiyum içeriğine sahip alaşım, süperplastik bir etkiye sahiptir.

Silikon, döküm alaşımlarında en çok kullanılan katkı maddesidir. % 0 -% 4 arasında, çatlak oluşumu eğilimini azaltır. Silikon ve magnezyum kombinasyonu alaşımı ısıyla kapatmayı mümkün kılar.

Magnezyum. Magnezyum ilavesi, sünekliği azaltmadan gücü önemli ölçüde artırır, kaynaklanabilirliği arttırır ve alaşımın korozyon direncini arttırır.

bakır alaşımları sertleştirir, içerikte maksimum sertleşme elde edilir cuprum % 4-6. Cuprum alaşımları, içten yanmalı motorların pistonlarının, uçakların yüksek kaliteli döküm parçalarının üretiminde kullanılır.

kalay kesme performansını artırır.

Titanyum. Alaşımlardaki titanyumun ana görevi, tüm hacimdeki özelliklerin mukavemetini ve homojenliğini büyük ölçüde artıran döküm ve külçelerde tahıl öğütmektir.

Alüminyum en az asil endüstriyel metallerden biri olarak kabul edilmesine rağmen, birçok oksitleyici ortamda oldukça kararlıdır. Bu davranışın nedeni, alüminyum, su ve diğer oksitleyici maddelere maruz kaldığında hemen temizlenen alanlarda tekrar oluşan alüminyum yüzeyinde sürekli bir oksit filminin bulunmasıdır.

Çoğu durumda, erime havada yapılır. Hava ile etkileşim, eriyikte çözünmeyen bileşiklerin yüzeyindeki oluşumla sınırlıysa ve bu bileşiklerin nihai filmi, daha fazla etkileşimi önemli ölçüde yavaşlatırsa, genellikle bu etkileşimi baskılamak için hiçbir önlem alınmaz. Bu durumda erime, eriyiğin atmosfer ile doğrudan teması ile gerçekleştirilir. Çoğu alüminyum, çinko, kalay-kurşun alaşımının hazırlanmasında olan budur.

Alaşımların erimesinin gerçekleştiği alan, 1500-1800 ° C sıcaklıklara dayanabilen ateşe dayanıklı bir astar ile sınırlıdır. Tüm eritme işlemlerinde, yakıtın yanması, çevre ile etkileşime girme ve eritme ünitesinin astarı vb. İşlemlerinde oluşan gaz fazı söz konusudur.

Alüminyum alaşımlarının çoğu, doğal atmosferde, deniz suyunda, birçok tuz ve kimyasal çözeltide ve çoğu gıda ürününde yüksek korozyon direncine sahiptir. Alüminyum alaşımlı yapılar genellikle deniz suyunda kullanılır. Deniz şamandıraları, cankurtaran botları, gemiler ve mavnalar 1930'dan beri alüminyum alaşımlarından üretilmiştir. Şu anda, alüminyum alaşımlarından yapılmış gemi gövdeleri 61 m uzunluğa ulaşmaktadır.Alüminyum yeraltı boru hatlarında deneyim vardır, alüminyum alaşımları toprak korozyonuna karşı son derece dirençlidir. 1951 yılında Alaska'da 2, 9 km uzunluğunda bir boru hattı inşa edildi. 30 yıllık operasyondan sonra, herhangi bir sızıntı veya korozyon nedeniyle ciddi hasar tespit edilmemiştir.

İnşaatta büyük miktarlarda alüminyum kaplama panelleri, kapılar, pencere çerçeveleri, elektrik kabloları şeklinde kullanılır. Alüminyum alaşımları, özellikle yapılar sık \u200b\u200bıslanmaya maruz kalmazsa, beton, harç, sıva ile temas ettiğinde uzun süre güçlü korozyona maruz kalmaz. Sık ıslatma ile, yüzey alüminyum ise ticaret ürünleri daha fazla işlenmemişse, havadaki yüksek oksitleyici ajan içeriğine sahip sanayi şehirlerinde kararmaya kadar karartabilir. Bundan kaçınmak için, parlak eloksal ile parlak yüzeyler elde etmek için özel metaller üretilir - metal yüzeye bir oksit film uygulanır. Bu durumda, yüzeye birçok renk ve ton verilebilir. Örneğin, silikonlu alüminyum alaşımları griden siyaha kadar çeşitli tonlar elde etmenizi sağlar. Kromlu alüminyum alaşımları altın rengindedir.

Endüstriyel alüminyum, parçaları döküm yoluyla yapılan dökme alaşımlar ve deforme olabilen alaşımlar - deforme olabilen yarı mamul ürünler - levhalar, folyolar, plakalar, profiller, tel şeklinde üretilen alaşımlar şeklinde üretilir. Alüminyum alaşımlarından dökümler tüm olası döküm yöntemleriyle elde edilir. En yaygın baskı altında, soğuk kalıplarda ve kumlu kil formlarında. Küçük siyasi partilerin imalatında dökme alçı kombine formlarda ve dökme Kayıp mum modelleri. Elektrik motorlarının döküm rotorları, uçakların döküm parçaları, vb. Döküm alaşımlarından imal edilmiştir, deforme olabilen alaşımlar iç dekorasyon, tamponlar, gövde panelleri ve iç parçalar için otomobil imalatında kullanılır; bir kaplama malzemesi olarak inşaatta; uçakta vb.

sanayi alüminyum tozları da kullanılır. Metalurjide kullanılır sanayi: alüminotermide, alaşım katkısı olarak, preslenmiş ve sinterleme ile yarı mamul ürünlerin üretimi için. Bu yöntem çok dayanıklı parçalar üretir (dişliler, burçlar, vb.). Ayrıca, kimyada alüminyum bileşikleri üretmek için tozlar kullanılır ve bir katalizör (örneğin, etilen ve aseton üretiminde). Alüminyumun, özellikle toz formundaki yüksek reaktivitesi göz önüne alındığında, hızla ateşleme yeteneğini kullanarak roketler için patlayıcılarda ve katı yakıtta kullanılır.

Alüminyumun yüksek oksidasyon direnci göz önüne alındığında, toz boyama ekipmanı, çatılar, baskı kağıdı, araba panellerinin parlak yüzeyleri için kaplamalarda pigment olarak kullanılır. Ayrıca, bir alüminyum tabakası çelik ve dökme demir ile kaplanmıştır ticaret konusu korozyonu önlemek için.

Uygulama ölçeği açısından, alüminyum ve alaşımları demir (Fe) ve alaşımlarından sonra ikinci sırada yer almaktadır. Alüminyumun çeşitli teknoloji alanlarında ve günlük yaşamda yaygın kullanımı, fiziksel, mekanik ve kimyasal özelliklerinin bir kombinasyonu ile ilişkilidir: düşük yoğunluk, atmosferik havada korozyon direnci, yüksek ısı ve elektrik iletkenliği, süneklik ve nispeten yüksek mukavemet. Alüminyum, çeşitli şekillerde kolayca işlenir - dövme, damgalama, yuvarlama, vb. ambalaj malzemesi olarak kullanılan folyo. Erimiş alüminyumun ana kısmı çeşitli alaşımlar elde etmek için harcanmaktadır. Alüminyum alaşımların yüzeyine koruyucu ve dekoratif kaplamalar kolayca uygulanır.

Alüminyum alaşımlarının çeşitli özellikleri, alüminyuma çeşitli katkı maddelerinin eklenmesi, katı çözeltiler veya bununla birlikte metaller arası bileşikler oluşturulmasıdır. Alüminyum kütlesi hafif alaşımlar - duralumin (% 94 - alüminyum,% 4 bakır (Cu),% 0.5 magnezyum (Mg), manganez (Mn), (Fe) ve silikon (Si)), silumin ( % 85-90 - alüminyum,% 10-14 silikon (Si),% 0, 1 sodyum (Na)), vb. Metalurjide, alüminyum sadece alaşımlar için bir temel olarak değil, aynı zamanda alaşımlarda yaygın olarak kullanılan alaşım katkı maddelerinden biri olarak da kullanılır. cuprum (Cu), magnezyum (Mg), demir (Fe),\u003e nikel (Ni) vb.

Alüminyum alaşımları günlük yaşamda, inşaat ve mimaride, otomotiv endüstrisinde, gemi yapımında, havacılık ve uzay teknolojisinde yaygın olarak kullanılmaktadır. Özellikle, ilk yapay Dünya uydusu alüminyum alaşımından yapılmıştır. Alüminyum ve zirkonyum (Zr) alaşımı - nükleer reaktör mühendisliğinde yaygın olarak kullanılır. Patlayıcıların üretiminde alüminyum kullanılmaktadır.

Günlük yaşamda alüminyumla uğraşırken, sadece nötr (asidik) sıvıların (örneğin kaynar su) alüminyum kaplarda ısıtılabileceğini ve saklanabileceğini unutmayın. Örneğin, ekşi lahana çorbası alüminyum kaplarda pişirilirse, alüminyum yemeğe girer ve hoş olmayan bir “metalik” tat alır. Oksit filmin günlük yaşamda zarar görmesi çok kolay olduğundan, alüminyum mutfak eşyalarının kullanımı hala istenmemektedir.

Gümüş-beyaz metal, hafif

yoğunluk - 2,7 g / cm

endüstriyel alüminyumun erime sıcaklığı 658 ° C, yüksek saflıkta alüminyum için - 660 ° C

özgül füzyon ısısı - 390 kJ / kg

kaynama noktası - 2500 ° C

özgül buharlaşma ısısı - 10.53 MJ / kg

dökme alüminyumun geçici direnci - 10-12 kg / mm2, dövme - 18-25 kg / mm2, alaşımlar - 38-42 kg / mm2

Brinell sertliği - 24 ... 32 kgf / mmІ

yüksek süneklik: teknik -% 35, temiz -% 50, ince bir tabakaya ve hatta folyoya sarılmış

Young modülü - 70 GPa

Alüminyum, yüksek bir elektriksel iletkenliğe (0.0265 μOhm · m) sahiptir ve kuprumun elektrik iletkenliğinin% 65'i olan termal iletkenliğe (203.5 W / (m · K)) yüksek bir yansıtma özelliğine sahiptir.

Zayıf paramanyetik.

Doğrusal genleşme sıcaklığı katsayısı 24.58 · 10−6 K - 1'dir (20 ... 200 ° C).

Elektrik direncinin sıcaklık katsayısı 2.7 · 10−8K - 1'dir.

Alüminyum, neredeyse tüm metallerle alaşımlar oluşturur. Cuprum ve magnezyum (duralumin) ve silikon (silumin) ile en ünlü alaşımlar.

Doğal alüminyum neredeyse tamamen 26Al izleri olan tek bir kararlı izotop 27Al, radyoaktif bir izotop dönem 720 bin yıllık yarılanma ömrü, argon çekirdeğinin kozmik ışınların protonları tarafından bombardımanı sırasında atmosferde oluştu.

Yerkabuğundaki yaygınlık açısından, Dünya metaller arasında 1. ve elementler arasında 3., sadece oksijen ve silikondan ikinci. yer kabuğundaki alüminyum içeriği veri çeşitli araştırmacılar yer kabuğunun kütlesinin% 7.45'i ile% 8.14'ü arasında değişiyordu.

Doğada, alüminyum, yüksek kimyasal aktivitesi nedeniyle, neredeyse sadece bileşikler formunda meydana gelir. Bazıları:

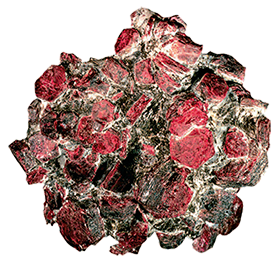

Boksitler - Al2O3 · H2O (safsızlıklar SiO2, Fe2O3, CaCO3 ile)

Alunitler - (Na, K) 2SO4Al2 (SO4) 3Al (OH) 3

Alümina (kaolinlerin kum Si02, kireçtaşı CaCO3, manyezit MgCO3 ile karışımları)

Korindon (safir, yakut, zımpara) - Al2O3

Kaolinit - Al2O3 · 2SiO2 · 2H2O

Beryl (zümrüt, akuamarin) - 3ВеО · Al2О3 · 6SiO2

Chrysoberyl (alexandrite) - BeAl204.

Bununla birlikte, bazı spesifik indirgeme koşullarında, doğal alüminyum oluşumu mümkündür.

Doğal sularda alüminyum, düşük toksik kimyasal bileşikler, örneğin alüminyum florür şeklinde bulunur. Katyon veya anyon tipi, her şeyden önce, sulu ortamın asitliğine bağlıdır. Yüzey suyu kütlelerindeki alüminyum konsantrasyonları Rusya Federasyonu deniz suyunda 0.01 mg / l, 0.01 mg / l arasında değişir.

Alüminyum (Alüminyum)

Alüminyum alaşımlarından döküm elde edilmesi

Dökümhanede karşılaşılan en büyük zorluk ülke, satılan ürünlerin uygun çalışma özelliklerini korurken, duvar kalınlığında bir azalma, işleme ve geçit besleme sistemleri için ödeneklerde bir azalma bulması gereken dökümlerin kalitesinde önemli bir genel iyileşmeden oluşur. Bu çalışmanın nihai sonucu, makine mühendisliğinin artan gereksinimlerini, ağırlıkça toplam parasal emisyon emisyonunda önemli bir artış olmadan gerekli sayıda dökme kütük ile sağlamak olmalıdır.

Kum dökümü

Yukarıdaki tekli döküm yöntemlerinden, alüminyum alaşımlarından döküm üretiminde en yaygın olarak kullanılan ham kum formlarında döküm almıştır. Bu, alaşımların düşük yoğunluğundan, metalin kalıp üzerindeki küçük kuvvetinden ve düşük döküm sıcaklıklarından (680-800C) kaynaklanmaktadır.

Kum formlarının üretimi için kuvars ve kil kumlarından (GOST 2138-74), kalıplama killerinden (GOST 3226-76), bağlayıcılardan ve yardımcı malzemelerden yapılmış kalıplama ve çekirdek karışımları kullanılır.

Geçit sistemi tipi, dökümün boyutları, konfigürasyonunun karmaşıklığı ve kalıptaki yeri dikkate alınarak seçilir. Küçük yükseklikte karmaşık konfigürasyonlu dökümler için döküm kalıpları, kural olarak, alt kapı sistemleri kullanılarak gerçekleştirilir. Yüksek yükseklikte dökümler ve ince duvarlar ile, dikey oluklu veya kombine kapı sistemlerinin kullanılması tercih edilir. Küçük döküm kalıplarının üst geçit sistemlerinden geçmesine izin verilir. Aynı zamanda, metal kabuklarının kalıp boşluğuna düşme yüksekliği 80 mm'yi geçmemelidir.

Döküm kalıbının boşluğuna girişte eriyiğin hareket hızını azaltmak ve içinde asılı olan oksit yakalarını ve cüruf kalıntılarını daha iyi ayırmak için, kapı sistemlerine ek hidrolik dirençler eklenir - ağlara (metal veya fiberglas) monte edilir veya granül filtrelerden dökülürler.

Sprues (besleyiciler), kural olarak, olanaklar, işleme sırasında sonraki ayrılmaları dikkate alınarak, çevre etrafına dağıtılmış dökümlerin ince bölümlerine (duvarlarına) getirilir. Masif düğümlere metal temini kabul edilemez, çünkü büzülme kabuklarının oluşumuna, dökümlerin yüzeyinde artan pürüzlülüğe ve büzülme "düşmelerine" neden olur. Kesitte, geçit kanalları çoğunlukla 15-20 mm geniş kenarı ve 5-7 mm dar kenarı ile dikdörtgen şeklindedir.

Dar bir kristalleşme aralığına (AL2, AL4, AL), AL34, AK9, AL25, ALZO'ya sahip alaşımlar, dökümlerin ısı düğümlerinde konsantre büzülme kabuklarının oluşumuna eğilimlidir. Büyük karların montajı, bu kabukları dökümlerin dışına taşımak için yaygın olarak kullanılmaktadır. İnce duvarlı (4-5 mm) ve küçük dökümler için, kar kütlesi, kalın duvarlı dökümler için 1,5 katına kadar döküm kütlesinden 2-3 kat daha fazladır. yükseklik kâr döküm yüksekliğine bağlı olarak seçin. 150 mm'den az bir yükseklikte, yükseklik kâr 'H-yakl. döküm Notl yüksekliğine eşittir. Daha yüksek dökümlerde Nprib / Notl oranı 0, 3 0, 5 olarak alınır.

Alüminyum alaşımlarının dökümünde en büyük uygulama, yuvarlak veya oval enine kesitin açık üst karlarında bulunur; çoğu durumda yan karlar kapanır. İş verimliliğini artırmak kar yalıtılır, sıcak metalle doldurulur, tepesinde. Isınma genellikle levha asbest formunun yüzeyinde bir etiket, ardından bir gaz alevi ile kurutulur. Geniş bir kristalizasyon aralığına (AL1, AL7, AL8, AL19, ALZZ) sahip alaşımlar, yaygın büzülme gözenekliliği oluşumuna eğilimlidir. İle gözenek emprenye küçültmek kar etkisiz. Bu nedenle, yukarıdaki alaşımlardan dökümlerin üretiminde, büyük kârların kurulumunun kullanılması tavsiye edilmez. Yüksek kaliteli dökümler elde etmek için, bu amaçla dökme demir ve alüminyum alaşımlarından yapılmış buzdolaplarının montajı kullanılarak yönlü kristalizasyon gerçekleştirilir. Yönlü kristalizasyon için en uygun koşullar dikey bir yarık-kapı sistemi tarafından oluşturulur. Kristalizasyon sırasında gaz evrimini önlemek ve kalın duvarlı dökümlerde gaz büzülme gözenekliliği oluşumunu önlemek için, 0, 4-0, 5 MPa basınç altında kristalleştirme yaygın olarak kullanılmaktadır. Bunun için döküm kalıpları dökülmeden önce otoklavlara yerleştirilir, hava basıncı altında metal ve kristalize dökümlerle doldurulur. Büyük boyutlu (2-3 m yüksekliğe kadar) ince duvarlı dökümlerin üretimi için, ardışık olarak yönlendirilmiş katılaştırmaya sahip bir döküm yöntemi kullanılır. Yöntemin özü, dökümün aşağıdan yukarıya sıralı kristalleştirilmesidir. Bunun için, döküm kalıbı hidrolik asansörün masasına monte edilir ve 500–700 ° C'ye kadar ısıtılan 12-20 mm çapında metal borular yerine getirilir ve bu da yükselticiler olarak işlev görür. Tüpler ladin kasesine sabit bir şekilde sabitlenir ve içlerindeki delikleri tıpalar ile kapatır. Ladin kabını eriyik ile doldurduktan sonra, durdurucular kaldırılır ve alaşım, borulardan oluklu ladinler (besleyiciler) ile kalıp boşluğuna bağlı ladin yuvalarına akar. Kuyulardaki eriyik seviyesi, boruların alt ucunun 20-30 mm üzerine çıktıktan sonra, hidrolik tablayı indirme mekanizması açılır. İndirme hızı, kalıbın doldurulması sele maruz kalan bir seviyede gerçekleştirilecek ve sıcak metal sürekli olarak kalıbın üst kısımlarına akacak şekilde alınır. Bu, yönlü katılaşma sağlar ve büzülme kusuru olmadan karmaşık dökümler elde etmenizi sağlar.

Metal ile kum formlarının dökülmesi, refrakter malzeme ile kaplı kovalardan yapılır. Metal ile doldurmadan önce, taze astarlı kovalar kurutulur ve nemi gidermek için 780-800 ° C'de kalsine edilir. 720-780 ° С seviyesinde dökmeden önce eriyik sıcaklığını koruyorum. İnce duvarlı döküm formları, 730-750 ° С'ye kadar ısıtılan eriyikler ve 700-720 ° С'ye kadar kalın duvarlı dökümler için doldurulur.

Alçı döküm

Alçı döküm, rölyefin en küçük detaylarının doğruluğu, yüzey temizliği ve çoğaltılması için dökümlere yüksek taleplerin olduğu durumlarda kullanılır. Kumla karşılaştırıldığında, alçı kalıplar daha yüksek mukavemete, boyutsal doğruluğa, daha yüksek sıcaklıklara daha iyi dayanır ve 5-6. Doğruluk sınıfına göre 1, 5 mm et kalınlığına sahip karmaşık konfigürasyon dökümlerinin elde edilmesine izin verir. Kalıplar balmumu veya metal (pirinç,) krom kaplama modellere göre yapılır. Model plakaları alüminyum alaşımlarından yapılmıştır. Modellerin formlardan çıkarılmasını kolaylaştırmak için yüzeyleri ince bir kerosen-stearin yağlayıcı tabakası ile kaplıdır.

Karmaşık ince duvarlı dökümler için küçük ve orta formlar,% 80 alçı,% 20 kuvarsdan oluşan bir karışımdan yapılır. kum veya asbest ve% 60-70 su (kuru karışımın ağırlığına göre). Orta ve büyük formlar için karışımın bileşimi:% 30 alçıtaşı,% 60 kum,% 10 asbest,% 40-50 su. Ayarı yavaşlatmak için karışıma% 1-2 sönmüş kireç eklenir. Formların gerekli mukavemeti, susuz veya yarı-sudaki alçıtaşı hidrasyonu ile elde edilir. Gücü azaltmak ve gaz geçirgenliğini arttırmak için, ham alçı formları hidrotermal işleme tabi tutulur - 0, 13-0, 14 MPa su buharı basıncı altında 6-10 saat bir otoklavda ve daha sonra 24 saat boyunca havada tutulurlar. Bu form 350-500 ° C'de adım kurutmaya tabi tutulduktan sonra

Alçı formların bir özelliği düşük termal iletkenliktir. Bu durum, geniş bir kristalizasyon aralığına sahip alüminyum alaşımlarından yoğun dökümlerin elde edilmesini zorlaştırmaktadır. Bu nedenle, alçı kalıplar için geçit sisteminin geliştirilmesindeki ana görev, büzülme kabuklarının oluşumunu, gevşemeyi, oksit filmleri, sıcak çatlakları ve ince duvarların az doldurulmasını önlemektir. Bu, buzdolapları yardımıyla ısı düğümlerinin kar yönünde sertleştirilmesiyle, kalıptaki kuvars kumu içeriğini artırarak kalıpların esnekliğini artırarak, kalıp boşluğunda eriyiklerin düşük bir hareket hızını sağlayan genişleyen kapı sistemlerinin kullanılmasıyla elde edilir. İnce cidarlı dökümlerin doldurulması, vakum emilimi ile 100-200 ° C'ye ısıtılmış kalıplarda gerçekleştirilir, bu da 0.2 mm'ye kadar bir kalınlığa sahip doldurma boşluklarına izin verir. Kalıplar otoklavlara dökülerek kalın duvarlı (10 mm'den fazla) dökümler elde edilir. Bu durumda metalin kristalizasyonu O, 4-0,5 MPa'lık bir basınçta gerçekleştirilir.

Kabuk dökümü

Kabuk döküm, yüzey temizliği, daha büyük boyutsal doğruluk ve kum dökümden daha az işleme ile sınırlı boyutlarda dökümlerin seri ve büyük ölçekli üretiminde kullanılır.

Kabuk kalıpları, bunker şeklinde sıcak (250-300 ° С) metal (çelik) arma kullanılarak yapılır. Model arma,% 0,5 ila 1,% 5 kalıplama eğimleri olan 4-5. Doğruluk sınıflarına göre yapılır. Kabuklar iki kat yapılır:% 6-10 ısıyla sertleşen reçine içeren bir karışımdan ilk katman, ikincisi% 2 reçine içeren bir karışımdan. Kabuğun daha iyi çıkarılması için model plakası, kalıp kumu doldurulmadan önce ince bir ayırma emülsiyonu tabakası (% 5 silikon sıvısı No. 5;% 3 çamaşır sabunu;% 92 su) ile kaplanır.

Kabuk formlarının üretimi için en az% 96 silika içeren ince taneli kuvars kumları kullanılır. Kalıpların bağlantısı, özel pim preslerine yapıştırılarak gerçekleştirilir. Tutkal bileşimi:% 40 reçine MF17; % 60 marshallite ve% 1,5 alüminyum klorür (sertleştirme). Birleştirilen formların doldurulması kaplarda gerçekleştirilir. Kabuk kalıplarında döküm yaparken, kum formlarında döküm yaparken olduğu gibi aynı kapı sistemleri ve sıcaklık koşulları kullanılır.

Kabuk formlarında metalin düşük kristalizasyon hızı ve yönlü kristalizasyon yaratmak için daha düşük olasılıklar ham kum formlarında dökümden daha düşük özelliklere sahip dökümlerle sonuçlanır.

Kayıp mum dökümü

Kayıp mum dökümü, bu yöntemin mümkün ya da optimal olduğu yüksek doğruluk (3-5. sınıf) ve yüzey temizliği (4-6 pürüzlülük sınıfı) olan dökümlerin üretimi için kullanılır.

Çoğu durumda modeller, sabit veya döner bitkiler üzerinde metal kalıplara (dökme ve prefabrik) preslenerek macun paraffinostearin (1: 1) bileşiklerinden yapılır. 200 mm'den daha büyük boyutlara sahip karmaşık dökümlerin imalatında, modellerin deformasyonunu önlemek için, model kütlesinin bileşimine yumuşama sıcaklığını (füzyon) artıran maddeler eklenir.

Hidrolize etil silikat (% 30-40) ve toz haline getirilmiş silika (% 70-60) süspansiyonu, seramik kalıpların üretiminde refrakter kaplama olarak kullanılır. Model blokları kalsine kum 1KO16A veya 1K025A ile serpilir. Her kaplama tabakası havada 10-12 saat veya amonyak buharı içeren bir atmosferde kurutulur. Seramik formun gerekli mukavemeti 4-6 mm'lik bir kabuk kalınlığıyla (4-6 kat refrakter kaplama) elde edilir. Kalıbın sessiz bir şekilde doldurulmasını sağlamak için kalın bölümlere ve masif düğümlere metal beslemeli genişleyen ladin sistemleri kullanılır. Dökümler genellikle kalın bir raylardan (besleyiciler) büyük bir yükselticiden beslenir. Karmaşık dökümler için, üst masif ünitelere yükselticiden zorunlu doldurmalarıyla güç vermek için büyük karların kullanılmasına izin verilir.

Alüminyum (Alüminyum)

Formlardan modellerin eritilmesi, stearinin sabunlaşmasını önlemek için hidroklorik asitle (litre su başına 0.5-1 cm3) asitleştirilen sıcak (85-90 ° С) suda gerçekleştirilir. Modelleri erittikten sonra, seramik kalıplar 1-2 saat 150-117 ° C'de kurutulur, kaplara yerleştirilir, kuru dolgu ile doldurulur ve 5-8 saat 600-700 ° C'de kalsine edilir. Soğuk ve ısıtılmış formlara dökme. Kalıpların ısıtma sıcaklığı (50-300 ° C) dökümün duvar kalınlığı ile belirlenir. Kalıpların metal ile doldurulması, vakum veya merkezkaç kuvveti kullanılarak olağan şekilde gerçekleştirilir. Çoğu alüminyum alaşımı dökümden önce 720-750 ° C'ye ısıtılır.

Soğuk döküm

Chill döküm, alüminyum alaşımlarından seri ve seri üretim için ana yöntemdir, bu da R6 \u003d 50-20 yüzey pürüzlülüğüne ve minimum 3-4 mm et kalınlığına sahip 4-6. Doğruluk sınıflarının dökümlerine izin verir. Bir kalıpta döküm yaparken, kalıp boşluğunda eriyik yüksek hızlarının neden olduğu kusurlarla birlikte ve yönlü katılaşma (gaz gözenekliliği, oksit filmleri, büzülme gevşemesi) gerekliliklerine uyulmaması, ana evlilik türleri, dökümler doldurma ve çatlaklardır. Çatlaklar zor büzülmeden kaynaklanır. Özellikle sıklıkla, geniş bir doğrusal büzülmeye sahip geniş bir kristalleşme aralığına sahip alaşımlardan dökümlerde çatlaklar meydana gelir (1, 25–1,% 35). Bu kusurların oluşumunun önlenmesi çeşitli teknolojik yöntemlerle sağlanır.

Kalın bölümlere metal tedarik edilmesi durumunda, besleme sahasının besleme başlığının (kar) montajı ile beslenmesi sağlanmalıdır. Kapı sistemlerinin tüm elemanları soğutma konnektörü üzerinde bulunur. Ladin kanallarının kesit alanlarının aşağıdaki oranları önerilir: küçük dökümler için EFst: EFl: EFpit \u003d 1: 2: 3; büyük dökümler için EFst: EFfl: EFpit \u003d 1: 3: 6.

Kalıp boşluğuna eriyik giriş oranını azaltmak için kavisli yükselticiler, fiberglas veya metal ağ ve granül filtreler kullanılır. Alüminyum alaşımlarından dökümlerin kalitesi, kalıp boşluğundaki eriyiğin artış hızına bağlıdır. Bu hız, dökümlerin ince kesitlerinin artan ısı giderme koşulları altında doldurulmasını garanti etmek için yeterli olmalı ve aynı zamanda havalandırma kanallarından ve karlarından hava ve gazların eksik çıkması, türbülans ve dar bölümlerden geniş bölümlere geçiş sırasında eriyiğin akması nedeniyle aşırı doluma neden olmamalıdır. Soğuk bir kalıba döküm sırasında kalıp boşluğundaki metalin yükselme oranı, kum kalıplara dökülme işleminden biraz daha yüksektir. İzin verilen minimum kaldırma hızı A. A. Lebedev ve N. M. Galdin'in formülleriyle hesaplanır (bkz. Bölüm 5.1, “Kum Döküm”).

Yoğun dökümler elde etmek için, kum dökümünde olduğu gibi, dökümün kalıba uygun şekilde yerleştirilmesi ve ısı gideriminin düzenlenmesi ile yönlü katılaşma oluşur. Kural olarak, iri kalıbın üst kısmında masif (kalın) düğümler bulunur. Bu, katılaşma sırasında hacmindeki azalmayı doğrudan üzerlerinde belirlenen kârlardan telafi etmeyi mümkün kılar. Yönlü katılaştırma oluşturmak için ısı alıcının yoğunluğunun düzenlenmesi, kalıbın çeşitli bölümlerinin soğutulması veya ısıtılmasıyla gerçekleştirilir. Isı emiciyi yerel olarak arttırmak için, ısı ileten bir kuprumdan ekler yaygın olarak kullanılır, yüzgeçler nedeniyle soğutma kalıbının soğutma yüzeyinde bir artış sağlar, soğutma kalıplarının basınçlı hava veya su ile lokal soğutması gerçekleştirilir. Soğutucu yoğunluğunu azaltmak için, soğutma kalıbının çalışma yüzeyine 0, 1-0, 5 mm kalınlığında bir boya tabakası uygulanır. Bu amaçla, ladin kanallarının ve kârlarının yüzeyine 1-1.5 mm kalınlığında bir boya tabakası uygulanır. Karın içindeki metalin soğutulmasının azaltılması, soğuk kalıpların duvarlarının lokal olarak kalınlaştırılması, çeşitli düşük ısı ileten kaplamaların kullanılması ve karların bir asbest çıkartması ile ısıtılmasıyla da elde edilebilir. Soğutma kalıbının çalışma yüzeyinin renklendirilmesi, dökümlerin görünümünü iyileştirir, yüzeylerindeki gaz kabuklarının ortadan kaldırılmasına yardımcı olur ve soğutma kalıplarının dayanıklılığını artırır. Boyamadan önce, soğutma kalıpları 100-120 ° C'ye ısıtılır. Dökümlerin katılaşma hızını ve süresini azalttığı için aşırı yüksek bir ısıtma sıcaklığı istenmeyen bir durumdur. son teslim tarihi soğuk kalıp hizmeti. Isıtma, döküm ve kalıp arasındaki sıcaklık farkını ve kalıbın metali ile ısıtarak kalıbın genişlemesini azaltır. Bunun bir sonucu olarak, dökümde çatlaklara neden olan çekme gerilmeleri ortaya çıkar. Bununla birlikte, sadece kalıbın ısıtılması çatlak olasılığını ortadan kaldırmak için yeterli değildir. Dökümün kalıptan zamanında çıkarılması gereklidir. Dökümün, sıcaklığın soğutma kalıbının sıcaklığına eşit olduğu ve çekme geriliminin maksimum değerine ulaştığı andan daha önce kalıptan çıkarılması gerekir. Tipik olarak döküm, yıkım olmadan (450-500 ° C) hareket ettirilebilecek kadar güçlü olduğu anda çıkarılır. Bu noktada, geçitleme sistemi henüz yeterli güç kazanmamıştır ve hafif etkilerle tahrip olmuştur. Dökümün kalıba maruz kalma süresi katılaşma hızı ile belirlenir ve metalin sıcaklığına, kalıp sıcaklığına ve dökme hızına bağlıdır.

Metal yapışmasını önlemek, servis ömrünü uzatmak ve ekstraksiyonu kolaylaştırmak için, metal çubuklar çalışma sırasında yağlanır. En yaygın yağlayıcı bir su-grafit süspansiyondur (grafitin% 3-5'i).

Dökümlerin ana hatlarını gerçekleştiren soğuk kalıpların parçaları gri renktedir dökme demir. Soğutma kalıplarının et kalınlığı, GOST 16237-70'in tavsiyelerine uygun olarak dökümlerin et kalınlığına bağlı olarak belirlenir. Dökümlerdeki iç boşluk metal (çelik) ve kum çubukları kullanılarak gerçekleştirilir. Kum çubukları, metal çubuklarla yapılamayan karmaşık boşlukları tasarlamak için kullanılır. Dökümlerin soğuk kalıplardan çıkarılmasını kolaylaştırmak için, dökümlerin dış yüzeyleri konektöre doğru 30 "ila 3 ° 'lik bir döküm eğimine sahip olmalıdır. Metal çubuklarla yapılan dökümlerin iç yüzeylerinin en az 6 ° eğimi olmalıdır. Dökümlerde kalından ince kesitlere ani geçişlere izin verilmemelidir. Eğrilik yarıçapları en az 3 mm olmalıdır, küçük dökümler için 8 mm'den daha büyük, delikler için 10 mm ve büyük döküm çubuklar için 12 mm'den büyük delikler Delik derinliğinin çapına optimum oranı 0, 7-1'dir.

Hava ve gazlar, konektör düzleminde bulunan havalandırma kanalları ve derin boşlukların yakınındaki duvarlara yerleştirilen tapalar kullanılarak soğuk kalıp boşluğundan çıkarılır.

Modern dökümhanelerde, chill kalıpları, chill kalıbının açılıp kapanması, çubukların takılması ve çıkarılması, dökümün çıkarılması ve çıkarılmasının otomatikleştirildiği tek konumlu veya çok konumlu yarı otomatik döküm makinelerine monte edilir. Soğutma kalıbının ısıtma sıcaklığının otomatik kontrolü de sağlanır. Makinelerde üşüme doldurma, dağıtıcılar kullanılarak gerçekleştirilir.

Soğutma kalıplarının ince boşluklarının doldurulmasını ve bağlayıcıların imhası sırasında açığa çıkan hava ve gazların çıkarılmasını iyileştirmek için kalıplar boşaltılır, düşük basınçla veya merkezkaç kuvveti kullanılarak doldurulur.

Sıkıştırmalı döküm

Sıkıştırmalı döküm, bir tür soğuk döküm olup, 2-3 mm et kalınlığına sahip panel tipi büyük boyutlu dökümlerin (2500x1400 mm) üretimi için tasarlanmıştır. Bu amaçla, kalıpların tek taraflı veya iki yönlü yakınlaştırılması ile özel döküm ve sıkma makinelerine monte edilen metal kalıplar kullanılır. Bu döküm yönteminin ayırt edici bir özelliği, yarım kalıplar birbirine yaklaştığında kalıp boşluğunun geniş bir eriyik akışı ile zorla doldurulmasıdır. Kalıpta geleneksel bir geçit sisteminin elemanı yoktur. veri Yöntem, dar bir kristalizasyon aralığına sahip AL2, AL4, AL9, AL34 alaşımlarından döküm yapmak için kullanılır.

Eriyikteki soğutma hızının düzenlenmesi, çeşitli kalınlıklarda (0.05-1 mm) ısı yalıtım kaplamalarının boşluk formlarının çalışma yüzeyine uygulanarak gerçekleştirilir. Dökülmeden önce alaşımların aşırı ısınması, likidus sıcaklığının 15-20 ° C üzerinde olmamalıdır. Yarım formların yakınlaşma süresi 5-3 s'dir.

Düşük basınçlı döküm

Düşük basınçlı döküm başka bir soğuk döküm şeklidir. Dar bir kristalleşme aralığına (AL2, AL4, AL9, AL34) sahip alüminyum alaşımlardan büyük boyutlu ince duvarlı dökümlerin imalatında kullanılmıştır. Chill döküm sırasında olduğu gibi, dökümlerin dış yüzeyleri metal formda yapılır ve iç boşluklar metal veya kum çekirdeklerinde yapılır.

% 55 kuvars kumu 1K016A'dan oluşan bir karışım kullanılarak çubuk üretimi için; % 13,5 kalın kum P01; % 27 toz halinde silika; % 0.8 pektin tutkalı; % 3, 2 reçine M ve% 0.5 gazyağı. Böyle bir karışım mekanik bir yanma oluşturmaz. Formlar, 720-750 ° C'ye ısıtılmış bir potada eriyiğin yüzeyine sağlanan sıkıştırılmış, kurutulmuş hava (18-80 kPa) basıncı ile metal ile doldurulur. Bu basıncın etkisi altında, eriyik potadan metal tel içine ve bundan kapı sistemine ve daha sonra kalıp boşluğuna kaydırılır. Düşük basınçlı dökümün avantajı, kalıp duvarındaki metal kaldırma oranını otomatik olarak kontrol etme kabiliyetidir, bu da ince duvarlı dökümlerin yerçekimi ile dökümlerden daha iyi elde edilmesini sağlar.

Formdaki alaşımların kristalizasyonu, bir katı metal kabuğunun oluşumundan önce 10-30 kPa ve bir kabuğun oluşumundan sonra 50-80 kPa basınç altında gerçekleştirilir.

Alçak basınç altında geri basınç ile enjeksiyon kalıplama ile daha yoğun alüminyum alaşımları dökümü elde edilmektedir. Geri basınçlı kalıplama sırasında kalıp boşluğunun doldurulması, potadaki ve kalıptaki basınç farkı (10-60 kPa) nedeniyle gerçekleştirilir. Kalıpta metalin kristalizasyonu 0, 4-0.5 MPa'lık bir basınçta gerçekleştirilir. Bu, metalde çözünen hidrojenin salınmasını ve gaz gözeneklerinin oluşmasını önler. Artan basınç, büyük döküm ünitelerinin daha iyi beslenmesine katkıda bulunur. Aksi takdirde, geri basınçlı döküm teknolojisi düşük basınçlı döküm teknolojisinden farklı değildir.

Geri basınçlı dökümde, düşük basınçlı döküm ve basınç altında kristalizasyonun avantajları başarıyla birleştirilmiştir.

Enjeksiyon kalıplama

AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL22, AL28, AL32, AL34 alüminyum alaşımlarından kalıp dökümü, 1 mm ve üzeri duvar kalınlıklarına kadar 1-3 konfigürasyonlu, çapı 1 mm'ye kadar olan döküm delikleri, 1, 2 mm, minimum 1 mm aralık ve 6 mm çapında dış ve iç dişli döküm. Bu tür dökümlerin yüzey temizliği 5-8. Pürüzlülük sınıflarına karşılık gelir. Bu tür dökümlerin imalatı, 30–70 MPa'lık bir spesifik presleme basıncına sahip soğuk yatay veya dikey presleme hazneleri olan makinelerde gerçekleştirilir. Yatay presleme odası olan makineler tercih edilir.

Dökümlerin boyutları ve ağırlığı, enjeksiyon kalıplama makinelerinin yetenekleri ile sınırlıdır: presleme odasının hacmi, özgül presleme basıncı (p) ve kilitleme kuvveti (0). Dökümün çıkıntı alanı (F), ladin kanalları ve kalıbın hareketli plakası üzerindeki presleme bölmesi, F \u003d 0, 85 0 / p formülü tarafından belirlenen değerleri aşmamalıdır.

Dış yüzeyler için optimum eğimler 45 ° 'dir; dahili 1 ° için. Minimum eğrilik yarıçapı 0,5-1 mm'dir. Çapı 2,5 mm'den büyük delikler dökülür. Alüminyum alaşımlarından dökümler, kural olarak, sadece iniş yüzeylerinde işlenir. İşleme payı, dökümün boyutları dikkate alınarak tayin edilir ve 0, 3 ila 1 mm arasında değişir.

Kalıpların üretimi için çeşitli malzemeler kullanılır. Sıvı metal ile temas eden kalıpların parçaları ZX2V8, 4X8B2, 4XB2C çelikten, montaj plakaları ve matris klipslerinden yapılmıştır çelikler 35, 45, 50, pimler, burçlar ve kılavuz kolonlar - U8A çelikten imal edilmiştir.

Kalıpların boşluğuna metal tedariki, dış ve iç kapı sistemleri kullanılarak gerçekleştirilir. Besleyiciler işleme tabi tutulan döküm alanlarını getirir. Kalınlıkları, tedarik yerindeki dökümün duvar kalınlığına ve kalıbın doldurma özelliğine bağlı olarak belirlenir. Bu bağımlılık, besleyicinin kalınlığının, döküm duvarının kalınlığına oranı ile belirlenir. Pürüzsüz, türbülans ve hava sürüklemesi olmadan, oran bire yakınsa kalıp doldurma gerçekleşir. Duvar kalınlıkları 2 mm'ye kadar olan dökümler için. besleyiciler 0.8 mm kalınlığa sahiptir; duvar kalınlığı 3mm. besleyici kalınlığı 1, 2mm'dir; duvar kalınlığı 4-6 mm - 2 mm.

Eriyik hava akışları ile zenginleştirilmiş ilk kısmını almak için, kalıp boşluğunun yakınında, hacmi döküm hacminin% 20-40'ına ulaşabilen özel yıkama tankları bulunur. Yıkayıcılar, kalıp boşluğuna, kalınlığı besleyicilerin kalınlığına eşit kanallarla bağlanır. Hava ve gazın kalıpların boşluğundan çıkarılması, çubuklar (ejektörler) ile kalıp matrisi arasındaki özel havalandırma kanalları ve boşluklar vasıtasıyla gerçekleştirilir. Havalandırma kanalları, kalıbın sabit kısmı üzerindeki konnektörün düzleminde, ayrıca hareketli çubuklar ve ejektörler boyunca gerçekleştirilir. Alüminyum alaşımlarının dökümü sırasında havalandırma kanallarının derinliğinin 0.05-0.15 mm olduğu varsayılır ve havalandırmayı iyileştirmek için 10-300 mm genişlik, ince kanallı yıkayıcı boşluğunun kalıpları (0-0-0.5 mm) atmosfere bağlanır .

Enjeksiyon kalıplama ile elde edilen dökümlerin ana kusurları, kalıp boşluğuna yüksek metal giriş hızlarında hava sıkışması nedeniyle hava (gaz) subkrustal gözenekliliği ve termal birimlerde büzülme gözenekliliğidir (veya kabuklar). Bu kusurların oluşumu, döküm teknolojisinin parametreleri, presleme hızı, presleme basıncı, kalıbın termal rejimi tarafından büyük ölçüde etkilenir.

Presleme hızı kalıbın doldurulması modunu belirler. Presleme hızı ne kadar yüksek olursa, eriyik oluk kanalları boyunca o kadar hızlı hareket eder, kalıp boşluğuna eriyik giriş hızı o kadar yüksek olur. Yüksek presleme hızları, ince ve uzun boşlukların daha iyi doldurulmasına katkıda bulunur. Bununla birlikte, havanın metal yakalanmasına ve subkortikal gözenekliliğin oluşumuna neden olurlar. Alüminyum alaşımları dökülürken, yüksek presleme hızları sadece karmaşık ince duvarlı dökümlerin imalatında kullanılır. Basma basıncı, dökümlerin kalitesi üzerinde büyük bir etki yapar. Artarken dökümlerin yoğunluğu artar.

Presleme basıncının büyüklüğü genellikle metalin hareketli matris (pF) üzerine uyguladığı basıncı aşması gereken makinenin kilitleme kuvvetinin büyüklüğü ile sınırlıdır. Bu nedenle, Asigay süreci olarak bilinen kalın duvarlı dökümlerin yerel ön baskısı büyük ilgi görmektedir. Büyük kesitli besleyiciler yoluyla kalıpların boşluğuna metal girişinin düşük hızı ve bir çift piston yardımıyla kristalleştirici eriyiğin etkili bir şekilde preslenmesi, yoğun dökümlerin elde edilmesini mümkün kılar.

Dökümlerin kalitesi, alaşım ve kalıbın sıcaklığından da önemli ölçüde etkilenir. Basit bir konfigürasyona sahip kalın duvarlı dökümlerin imalatında eriyik, likidus sıcaklığının 20-30 ° C altındaki bir sıcaklıkta dökülür. İnce duvarlı dökümler, sıvı sıcaklığının üzerinde aşırı ısıtılmış bir eriyiğin 10-15 ° C kadar kullanılmasını gerektirir. Büzülme gerilmelerinin değerini azaltmak ve kalıbın dökümlerinde çatlak oluşumunu önlemek için, dökümden önce ısıtılırlar. Aşağıdaki ısıtma sıcaklıkları önerilir:

Döküm duvar kalınlığı, mm 1–2 2–3 3–5 5–8

Isıtma sıcaklığı

kalıplar, ° С 250—280 200—250 160—200 120—160

Termal stabilite ısıtma (elektrikli) veya soğutma (su) kalıpları ile sağlanır.

Kalıpların çalışma yüzeyini eriyiğin yapışmasından ve erozyonundan korumak, çubukları çıkarırken sürtünmeyi azaltmak ve dökümlerin çıkarılmasını kolaylaştırmak için kalıplar yağlanır. Bu amaçla, yağlı (grafit veya alüminyum tozu ile yağ) veya sulu (tuz çözeltileri, kolloidal grafit bazlı sulu preparatlar) yağlayıcılar kullanın.

Kalıpların boşaltılması ile döküm sırasında alüminyum alaşımlarından dökümlerin yoğunluğunu önemli ölçüde arttırır. Bunun için kalıp, gerekli vakumun oluşturulduğu mühürlü bir kasaya yerleştirilir. “Oksijen prosesi” kullanılarak iyi sonuçlar elde edilebilir. Bunu yapmak için, kalıbın boşluğundaki hava oksijen ile değiştirilir. Metalin kalıp boşluğuna yüksek giriş hızlarında, eriyiğin oksijeni yakalamasına neden olur, dökümlerde subkrustal gözeneklilik oluşmaz, çünkü tüm sıkışmış oksijen, dökümlerin mekanik özelliklerini önemli ölçüde etkilemeyen ince dağılmış alüminyum oksitlerin oluşumuna harcanır. Bu tür dökümler ısıl işlemden geçirilebilir.

Teknik koşulların gerekliliklerine bağlı olarak, alüminyum alaşımlarından dökümler çeşitli kontrol türlerine tabi tutulabilir: dahili kusurları tespit etmek için X-ışını, gama defektoskopi veya ultrason; boyutsal sapmaların belirlenmesi için işaretleme; yüzey çatlaklarını tespit etmek için floresan; sızdırmazlığı değerlendirmek için hidro veya pnömatik kontrol. Listelenen kontrol tiplerinin sıklığı teknik şartlara göre belirlenir veya tesisin ana metalurjisi departmanı tarafından belirlenir. Teknik şartların izin verdiği durumlarda tespit edilen kusurlar kaynak veya emprenye ile giderilir. Argon-ark kaynağı, yetersiz doldurma, kabuklar, çatlakların gevrekliği için kullanılır. Kaynaktan önce, arızalı yer, girintilerin duvarlarının 30 - 42 ° eğime sahip olacağı şekilde kesilir. Dökümler yerel veya genel ısıtmaya 300-350C'ye maruz bırakılır. Lokal ısıtma bir asetilen-oksijen alevi ile gerçekleştirilir, genel ısıtma bölme fırınlarında gerçekleştirilir. Kaynak, dökümlerin yapıldığı alaşımlarla, 2-6 mm çapında bir sarf malzemesi olmayan tungsten elektrot kullanılarak gerçekleştirilir. tüketim argon 5-12 l / dk. Kaynak akımının gücü genellikle 1 mm elektrot çapı başına 25-40 A'dır.

Dökümlerdeki gözeneklilik, bakalit vernik, asfalt vernik, kuru yağ veya sıvı cam ile emprenye edilerek ortadan kaldırılır. Emdirme, nadir bir atmosferde (1, 3-6.5 kPa) dökümlerin ön maruz kalması ile 490-590 kPa basınç altında özel kazanlarda gerçekleştirilir. Emprenye sıvısının sıcaklığı 100 ° C'de tutulur. Emprenye işleminden sonra, dökümler 65-200 ° C'de kurutulur, bu sırada emprenye sıvısı sertleşir ve yeniden kontrol edilir.

Alüminyum (Alüminyum)

Alüminyum uygulaması

Yapısal malzeme olarak yaygın olarak kullanılır. Bu kalitedeki alüminyumun ana avantajları hafiflik, damgalamanın yumuşaklığı, korozyon direnci (hava alüminyumunda anında daha fazla oksidasyonunu önleyen dayanıklı bir Al2O3 filmi ile kaplanır), yüksek termal iletkenlik, bileşiklerinin toksik olmamasıdır. Özellikle, bu özellikler alüminyumun gıda endüstrisinde tencere, alüminyum folyo ve ambalaj üretiminde son derece popüler olmasını sağlamıştır.

Alüminyumun yapısal bir malzeme olarak ana dezavantajı düşük mukavemeti, bu nedenle sertleştirmek için genellikle az miktarda cuprum ve magnezyum ile birleştirilir (alaşım duralumin olarak adlandırılır).

Alüminyumun elektriksel iletkenliği kuprumdakinden sadece 1.7 kat daha azken, alüminyum kilogram başına yaklaşık 4 kat daha ucuzdur, ancak 3.3 kat daha düşük yoğunluğu nedeniyle, eşit direnç elde etmek için yaklaşık 2 kat daha az ağırlığa ihtiyaç duyar. . Bu nedenle, elektrik mühendisliğinde tel üretimi, ekranlama ve hatta mikroelektronikte cips iletken üretiminde yaygın olarak kullanılmaktadır. Alüminyumun (37 1 / ohm) kuprum (63 1 / ohm) ile karşılaştırıldığında daha düşük elektriksel iletkenliği, alüminyum iletkenlerin enine kesitindeki bir artışla telafi edilir. Elektroteknik bir malzeme olarak alüminyumun dezavantajı, lehimlemeyi zorlaştıran dayanıklı bir oksit filmin varlığıdır.

Özellik kompleksi nedeniyle termal ekipmanlarda yaygın olarak dağıtılmaktadır.

Alüminyum ve alaşımları mukavemetini son derece düşük sıcaklıklarda tutar. Bu nedenle, kriyojenik teknolojide yaygın olarak kullanılmaktadır.

Yüksek yansıma katsayısı, düşük maliyet ve püskürtme kolaylığı ile birleştiğinde alüminyum, ayna üretimi için ideal bir malzemedir.

Gaz üreten bir ajan olarak yapı malzemelerinin üretiminde.

Korozyon ve kireç direnci çelik ve diğer alaşımlara, örneğin pistonlu ICE vanalarına, türbin kanatlarına, yağ geri kazanım kulelerine, ısı değişim ekipmanına verilir ve galvanizleme yerine kullanılır.

Alüminyum sülfür, hidrojen sülfür üretmek için kullanılır.

Köpüklü alüminyumun özellikle güçlü ve hafif bir malzeme olarak geliştirilmesi için araştırmalar devam etmektedir.

Termitin bir bileşeni olarak, alüminotin karışımları

Alüminyum, nadir metalleri oksitlerinden veya halojenürlerinden azaltmak için kullanılır.

Alüminyum, birçok alaşımın önemli bir bileşenidir. Örneğin, alüminyum bronzlarda ana bileşenler bakır ve alüminyumdur. Magnezyum alaşımlarında, alüminyum çoğunlukla bir katkı maddesi olarak kullanılır. Elektrikli ısıtıcılarda spiral üretimi için fechral (Fe, Cr, Al) (diğer alaşımlarla birlikte) kullanılır.

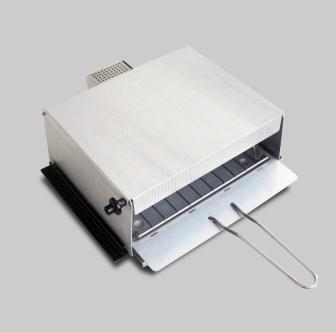

alüminyum kahve "height \u003d" 449 "src \u003d" / resimler / yatırımlar / img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg "title \u003d" (! LANG: 21. Klasik İtalyan alüminyum kahve makinesi" width="376" />!}

Alüminyum çok pahalı olduğunda, ondan çeşitli mücevher ürünleri yapıldı. Böylece, Napolyon III alüminyum düğmeler sipariş etti ve 1889'da Dmitry Ivanovich Mendeleev'e altın ve alüminyum kaseler içeren pullar sunuldu. Üretimi için yeni teknolojiler (gelişmeler) ortaya çıktığında hemen moda geçti ve çoğu zaman maliyeti düşürdü. Şimdi alüminyum bazen mücevher üretiminde kullanılmaktadır.

![]()

![]()

Japonya'da, alüminyum geleneksel mücevherlerin üretiminde kullanılır, değiştirilir.

Alüminyum ve bileşikleri, iki bileşenli roket yakıtlarında yüksek verimli bir roket yakıtı ve katı roket yakıtlarında yanıcı bir bileşen olarak kullanılır. Aşağıdaki alüminyum bileşikleri roket yakıtı olarak en pratik ilgi çekicidir:

Katı roket yakıtlarında yakıt olarak toz alüminyum. Ayrıca hidrokarbonlarda toz ve süspansiyon şeklinde de kullanılır.

Alüminyum hidrit.

Boranat alüminyum.

Trimetil alüminyum.

Trietilalüminyum.

Tripropylaluminum.

Trietilalüminyum (genellikle, trietilboron ile birlikte), gaz halindeki oksijende kendiliğinden tutuştuğu için roket motorlarında kimyasal ateşleme (yani başlangıç \u200b\u200byakıtı olarak) için de kullanılır.

Hafif bir toksik etkiye sahiptir, ancak suda çözünür birçok inorganik alüminyum bileşiği uzun süre çözünmüş halde kalır ve içme suyu yoluyla insanlar ve sıcakkanlı hayvanlar üzerinde zararlı bir etkiye sahip olabilir. En toksik klorürler, nitratlar, asetatlar, sülfatlar vb. İnsanlar için aşağıdaki dozlarda alüminyum bileşikleri (mg / kg vücut ağırlığı) yutulduğunda toksik bir etkiye sahiptir.

alüminyum asetat - 0.2-0.4;

alüminyum hidroksit - 3.7-7.3;

alüminyum şap - 2.9.

Öncelikle sinir sistemini etkiler (sinir dokusunda birikir ve merkezi sinir sisteminin ciddi bozukluklarına yol açar). Bununla birlikte, alüminyumun nörotoksisitesinin özelliği, 1960'ların ortalarından itibaren incelenmeye başladı, çünkü atılım mekanizması, insan vücudunda metal birikmesini engeller. Normal şartlar altında günde 15 mg'a kadar element idrarla atılabilir. Buna göre, en büyük olumsuz etki böbrek boşaltım fonksiyonunda bozulma olan kişilerde görülür.

Bazı biyolojik çalışmalara göre, alzheimer hastalığının gelişiminde insan vücuduna alüminyum alımı bir faktör olarak kabul edildi, ancak bu çalışmalar daha sonra eleştirildi ve birinin diğeriyle ilişkisi hakkındaki sonuç reddedildi.

alüminyumun kimyasal özellikleri, oksijene karşı yüksek afinitesi ile belirlenir. mineraller alüminyum oksijen oktahedra ve tetrahedra), sabit değerlik (3), çoğu doğal bileşiğin zayıf çözünürlüğüne girer. Magmanın katılaşması ve magmatik kayaların oluşumu sırasında endojen süreçlerde alüminyum, feldispatların, mika ve diğer minerallerin - alüminosilikatların kristal kafesine girer. Biyosferde Alüminyum zayıf bir göçmen; organizmalarda ve hidrosferde azdır. Bol bitki örtüsünün ayrışan kalıntılarının birçok organik asit oluşturduğu nemli bir iklimde alüminyum, topraklarda ve sularda organomineral kolloidal bileşikler şeklinde göç eder; alüminyum, kolloidler tarafından adsorbe edilir ve toprakların alt kısmında çökelir. Alüminyumun silikon ile bağlantısı kısmen bozulur ve tropik bölgelerde - alüminyum hidroksitler Alüminyum-boehmit, diasporalar, hidrargillit - mineraller oluşur. Alüminyumun çoğu alüminosilikatın bir parçasıdır - kaolinit, beidellit ve diğer kil mineralleri. Zayıf hareketlilik, nemli tropiklerin ayrışma kabuğunda alüminyumun kalıntı birikimini belirler. Sonuç olarak, eluvial boksitler oluşur. Geçmiş jeolojik çağlarda, boksitler ayrıca tropik bölgelerin denizlerinde (örneğin, Kazakistan sedimanter boksitleri) göllerde ve kıyı bölgelerinde birikmiştir. Canlı maddelerin az olduğu ve suların nötr ve alkalin olduğu bozkırlarda ve çöllerde alüminyum zorlukla göç eder. Alüminyumun en güçlü göçü, güçlü asitli nehir ve alüminyum açısından zengin yeraltı suyunun gözlendiği volkanik bölgelerdedir. Asidik suların alkalin - denizle (haliçlerde ve diğerlerinde) yer değiştirdiği yerlerde, alüminyum boksit birikintileri ile çökelir.

Alüminyum, hayvan ve bitki dokularının bir parçasıdır; memeli hayvanların organlarında, alüminyum (hammadde başına)% 10-3 ila% 10-5 arasında bulunmuştur. Alüminyum karaciğer, pankreas ve tiroid bezinde birikir. Bitkisel ürünlerde, alüminyum içeriği, 1 kg kuru madde (patates) başına 4 mg ila hayvansal kaynaklı ürünlerde 46 mg (sarı şalgam) arasında değişir - 4 mg (bal) ila 1 kg kuru madde başına 72 mg (). Günlük insan diyetinde, alüminyum içeriği 35-40 mg'a ulaşır. Bilinen organizmalar, örneğin kül içinde% 5.3'e kadar alüminyum, yumuşakçalar (Helix ve Lithorina) içeren,% 0.2-0.8 alüminyumun kül olduğu alüminyum konsantratörleri, örneğin yağmalar (Lycopodiaceae) 'dir. Çözünmeyen bileşiklerin fosfatlarla oluşturulması, alüminyum bitkilerin (fosfatların kökler tarafından emilmesi) ve hayvanların (bağırsaklardaki fosfatların emilmesi) beslenmesini bozar.

Ana edinen havacılıktır. Uçağın en ağır yüklü elemanları (kasa, güç takviye seti) duralumin'den yapılmıştır. Ve uzayda bu alaşım alındı. Ve hatta ayda geldi ve Dünya'ya döndü. Ve uzun yıllar Georgy Nikolayevich Babakin (1914-1971) başkanlığındaki büronun tasarımcıları tarafından oluşturulan “Luna”, “Venüs”, “Mars” istasyonları alüminyum alaşımları olmadan yapamadı.

Alüminyum - manganez ve alüminyum - magnezyum sistemlerin (AMts ve AMg) alaşımları, yüksek hızlı "roketler" ve "meteorlar" - hidrofoillerin gövdelerinin ana malzemesidir.

Ancak sadece uzay, havacılık, deniz ve nehir taşımacılığında değil, alüminyum alaşımları da kullanılır. Alüminyum, kara taşımacılığında güçlü bir konuma sahiptir. Otomotiv endüstrisinde alüminyumun yaygın kullanımı bu verilerle belirtilmektedir. 1948'de, 1958 - 23.6, 1968 - 71.4'te, kişi başına 3.2 kg alüminyum kullanıldı ve bugün bu rakam 100 kg'ı aşıyor. Görünen alüminyum ve ray. Ve Rus Ekspres süper ekspres alüminyum alaşımlarından% 50'den fazladır.

Alüminyum inşaatta giderek daha fazla kullanılmaktadır. Yeni binalarda, güçlü ve hafif kirişler, zeminler, kolonlar, korkuluklar, çitler, alüminyum bazlı alaşımlardan yapılmış havalandırma sistemlerinin elemanları sıklıkla kullanılır. Son yıllarda, alüminyum alaşımları birçok kamu binası, spor kompleksi inşaatına girmiştir. Bir çatı malzemesi olarak alüminyum kullanma girişimleri vardır. Böyle bir çatı, kükürt bileşiklerinin, azot bileşiklerinin ve diğer zararlı kirliliklerin, çatı demirinin atmosferik korozyonunu son derece yoğunlaştıran karbon dioksit katkılarından korkmaz.

Döküm alaşımları olarak, alüminyum - silikon sisteminin alaşımları - siluminler kullanılır. Bu alaşımlar iyi akışkanlığa sahiptir, dökümlerde küçük büzülme ve ayrışma (heterojenite) verir, bu da örneğin motor gövdeleri, pompa çarkları, alet gövdeleri, içten yanmalı motor blokları, pistonlar, kafalar ve silindir gömlekleri gibi en karmaşık parçaların kalıplama yöntemi ile dökülmesini sağlar pistonlu motorlar.

Düşüş için savaşın maliyet alüminyum alaşımları da başarıyla taçlandırılmıştır. Örneğin, silumin alüminyumdan 2 kat daha ucuzdur. Genellikle, aksine, alaşımlar daha pahalıdır (bir alaşım elde etmek için temiz bir baz almanız ve daha sonra bir alaşım elde etmek için alaşım yapmanız gerekir). 1976 yılında Dnepropetrovsk alüminyum fabrikasındaki Sovyet metalürjistleri, doğrudan alüminosilikatlardan silümin üretimine hakim oldular.

Alüminyum elektrik mühendisliğinde uzun zamandır bilinmektedir. Bununla birlikte, yakın zamana kadar, alüminyumun kapsamı güç hatları ve nadir durumlarda güç kabloları ile sınırlıydı. Kablo endüstrisi bakır ve kurşun. Kablo konstrüksiyonunun iletken elemanları kuprumdan ve metal kılıf kurşun veya kurşun esaslı alaşımlar. Uzun yıllar boyunca (ilk kez 1851'de kablo göbeklerini korumak için kurşun kılıflar önerilmiştir) kablo kılıfları için tek metal malzemeydi. Bu rolde mükemmel, ancak kusurlar olmadan değil - yüksek yoğunluklu, düşük mukavemet ve kıtlık; bunlar sadece bir kişinin kurşun yerine yeterince geçebilecek diğer metalleri aramasını sağlayan başlıcalardır.

Alüminyum olduğu ortaya çıktı. Bu roldeki hizmetinin başlangıcı 1939 olarak kabul edilebilir ve 1928'de çalışmalara başlanmıştır. Bununla birlikte, kablo teknolojisinde alüminyum kullanımında ciddi bir değişiklik, alüminyum kabuk üretimi için teknolojinin geliştirildiği ve uzmanlaştığı 1948'de meydana geldi.

Bakır da onlarca yıldır canlı iletkenlerin üretimi için tek metaldi. Bakırın yerini alabilecek malzeme çalışmaları, alüminyumun böyle bir metal olması gerektiğini ve olabileceğini göstermiştir. Böylece, iki metal yerine, esasen çeşitli amaçlarla, alüminyum kablo teknolojisine girdi.

Böyle bir değiştirmenin çeşitli avantajları vardır. İlk olarak, bir alüminyum kılıfın sıfır iletken olarak kullanılması olasılığı, önemli bir metal tasarrufu ve ağırlık azalmasıdır. İkincisi, daha yüksek güç. Üçüncüsü, - daha kolay kurulum, düşük nakliye maliyetleri, düşük kablo maliyetleri, vb.

Alüminyum teller aynı zamanda havai güç hatları için de kullanılır. Ama eşdeğer bir yer değiştirme zaman aldı. Birçok seçenek geliştirilmiştir ve bunlar duruma göre kullanılır. [% 0,5'e kadar magnezyum,% 0,5'e kadar silikon,% 0,45'e kadar demir, sertleşme ve yaşlanma ile elde edilen artan mukavemet ve artan sünme direncine sahip alüminyum teller üretilmektedir. Çelik-alüminyum teller, özellikle güç hatlarının çeşitli engelleri aştığı yerlerde gerekli olan büyük açıklıkların performansı için kullanılır. Örneğin, nehirleri geçerken 1.500 metreden uzun açıklıklar vardır.

Şanzıman Alüminyum elektrik uzun mesafeler sadece iletken bir malzeme olarak kullanılmaz. Bir buçuk yıl önce, alüminyum esaslı alaşımlar iletim hattı direklerinin üretiminde kullanılmaya başlandı. İlk önce bizim ülke Kafkasya'da. Çelikten yaklaşık 2,5 kat daha hafiftirler ve korozyon koruması gerektirmezler. Böylece, aynı metal, elektrik mühendisliğinde demir, bakır ve kurşun ve elektrik iletme tekniğini değiştirdi.

Ve neredeyse ya da neredeyse teknolojinin diğer alanlarında da oldu. Petrol, gaz ve kimya endüstrilerinde, alüminyum alaşımlardan yapılmış tanklar, boru hatları ve diğer montaj üniteleri kendilerini kanıtlamıştır. Agresif sıvıları depolamak için emaye kaplı demir-karbon alaşımlarından yapılmış tanklar gibi birçok korozyona dayanıklı metal ve malzemenin yerine geçtiler (bu pahalı yapının emaye tabakasındaki bir çatlak, kayıplara hatta kazaya neden olabilir).

Folyo üretimi için dünyada yılda 1 milyon tondan fazla alüminyum tüketilmektedir. Folyo kalınlığı, amacına bağlı olarak 0.004-0.15 mm arasındadır. Uygulaması son derece çeşitlidir. Çikolata, şekerleme, ilaç, kozmetik, fotoğraf ürünleri vb.Gibi çeşitli gıda ve endüstriyel ürünleri ambalajlamak için kullanılır.

Folyo ayrıca yapısal bir malzeme olarak kullanılır. Duvarları alüminyum folyodan yapılmış düzenli geometrik şekillerden düzenli olarak tekrarlanan hücreler sistemi olan bir grup gaz dolu plastik - petek plastik - hücresel malzeme vardır.

Brockhaus ve Efron Ansiklopedisi

ALÜMİNYUM NEDİR

Hafif, dayanıklı, korozyona dayanıklı ve fonksiyonel - bu kalite kombinasyonu alüminyumu zamanımızın ana yapısal malzemesi haline getirmiştir. Alüminyum, içinde yaşadığımız evlerde, araba, tren ve uçaklarda, mesafeleri kapsadığımız yerlerde, cep telefonlarında ve bilgisayarlarda, buzdolabı raflarında ve modern iç mekanlarda. Ancak 200 yıl önce bu metal hakkında çok az şey biliniyordu.

“Dün sadece cesur bir rüya olan yüzyıllar boyunca gerçekleştirilemez görünen şey, bugün gerçek bir meydan okuma haline geliyor ve yarın bir başarı.”

Sergey Pavlovich Korolev

bilim adamı, tasarımcı, pratik kozmonotik kurucusu

alüminyum - gümüş-beyaz metal, periyodik tablonun 13. elemanı. İnanılmaz, ama gerçek: alüminyum, dünyadaki en bol metaldir, yer kabuğunun toplam kütlesinin% 8'inden fazlasını oluşturur ve bu, gezegenimizde oksijen ve silikondan sonra üçüncü en bol kimyasal elementtir.

Aynı zamanda, yüksek kimyasal aktivitesi nedeniyle alüminyum doğada saf haliyle oluşmaz. Bu yüzden nispeten yakın zamanda öğrendik. Resmi olarak, alüminyum sadece 1824'te elde edildi ve endüstriyel üretim başlamadan yarım yüzyıl geçti.

Çoğu zaman doğada, alüminyum bulunur şap. Bunlar iki sülfürik asit tuzunu birleştiren minerallerdir: biri alkali metale (lityum, sodyum, potasyum, rubidyum veya sezyum) dayalı, diğeri periyodik tablonun üçüncü grubunun metaline dayanan, özellikle alüminyum.

Şap günümüzde su arıtma, yemek pişirme, ilaç, kozmetik, kimya ve diğer sektörlerde kullanılmaktadır. Bu arada, alüminyum Latince'de alümen denilen şap sayesinde tam olarak adını aldı.

korindon

Yakut, safir, zümrüt ve akuamarin alüminyum mineralleridir.

İlk ikisi korindon ile ilgilidir - bu kristal formda alüminadır (AI203). Doğal şeffaflığa sahiptir ve gücü sadece elmaslardan sonra ikinci sıradadır. Kurşun geçirmez cam, uçaklardaki çukurlar, akıllı telefon ekranları safir kullanılarak yapılır.

Ve daha az değerli korindon minerallerinden biri - zımpara, zımpara kağıdı oluşturmak da dahil olmak üzere aşındırıcı bir malzeme olarak kullanılır.

Bugün, neredeyse 300 farklı alüminyum bileşiği ve mineralleri bilinmektedir - Dünyadaki ana kaya oluşturan mineral olan feldispattan, çok yaygın olmayan yakut, safir veya zümrüt.

Hans Christian Oersted (1777-1851) - Danimarkalı fizikçi, St.Petersburg Bilimler Akademisi'nin onursal üyesi (1830). Bir eczacı ailesinin Rudkörbing şehrinde doğdu. 1797'de 1806'da Kopenhag Üniversitesi'nden mezun oldu - profesör oldu.

Ancak alüminyum ne kadar yaygın olursa olsun, keşfi sadece bilim adamlarının emrinde yeni bir araç ortaya çıktığında mümkün oldu, bu da karmaşık maddelerin basit olanlara bölünmesine izin verdi, elektrik akımı.

Ve 1824'te, elektroliz işlemini kullanarak Danimarkalı fizikçi Hans Christian Oersted alüminyum elde etti. Kimyasal reaksiyonlarda bulunan potasyum ve cıva safsızlıkları ile kontamine olmuştur, ancak bu alüminyum üretiminin ilk örneğidir.

Elektroliz kullanılarak alüminyum bugün üretilmektedir.

Bugün alüminyum üretimi için hammadde, doğada yaygın olan başka bir alüminyum cevheri - boksitlerin. Bu, demir, silikon, titanyum, kükürt, galyum, krom, vanadyum, kalsiyum, demir ve magnezyum oksitleri ile karıştırılmış alüminyum hidroksitin çeşitli modifikasyonlarından oluşan bir kil kayadır - periyodik tablonun neredeyse yarısı. Ortalama olarak, 4-5 ton boksitten 1 ton alüminyum üretilmektedir.

boksitlerin

1821'de boksitler, güney Fransa'da jeolog Pierre Bertier tarafından keşfedildi. Cins adını, bulunduğu Le Baux (Les Baux) yöresinin onuruna aldı. Dünyadaki boksit rezervlerinin yaklaşık% 90'ı, Gine, Avustralya, Vietnam, Brezilya, Hindistan ve Jamaika'daki tropikal ve subtropikal bölgelerin ülkelerinde yoğunlaşmıştır.

Boksit olsun alüminyum oksit. Bu, beyaz bir toz formunda olan ve metalin alüminyum tesislerinde elektroliz ile üretildiği alüminyum oksit Al203'tür.

Alüminyum üretimi büyük miktarda elektrik gerektirir. Bir ton metal üretmek için yaklaşık 15 MWh enerjiye ihtiyaç vardır - 100 apartman bir ay boyunca tüketir, bu nedenle güçlü ve yenilenebilir enerji kaynaklarına yakın alüminyum tesisleri inşa etmek en mantıklıdır. En iyi çözüm hidroelektrik santrallerher türden "yeşil enerji" nin en güçlüsünü temsil eder.

Alüminyum özellikleri

Alüminyum nadir bulunan değerli özelliklerin bir kombinasyonuna sahiptir. Bu, doğada en hafif metallerden biridir: demirden neredeyse üç kat daha hafiftir, ancak yüzeyi her zaman en ince, ancak çok güçlü oksit filmle kaplandığından güçlü, son derece sünektir ve korozyona maruz kalmaz. Mıknatıslanmaz, elektrik akımını mükemmel bir şekilde iletir ve neredeyse tüm metallerle alaşımlar oluşturur.

kolay

Demirden üç kat daha hafif

dayanıklı

Çeliğe karşı mukavemetle karşılaştırılabilir

plastik

Her türlü işleme uygundur

Korozyon yok

İnce oksit filmi korozyona karşı korur

Alüminyum, hem sıcak hem de soğuk durumda basınçla kolayca işlenir. Yuvarlanmaya, çizmeye, damgalamaya kendini verir. Alüminyum yanmaz, özel renklendirme gerektirmez ve plastikten farklı olarak toksik değildir.

Alüminyumun sünekliği çok yüksektir: ondan sadece 4 mikron kalınlığında ve en ince telli saclar yapmak mümkündür. Ve ultra ince alüminyum folyo, insan saçından üç kat daha incedir. Ayrıca, diğer metal ve malzemelere kıyasla daha ekonomiktir.

Çeşitli kimyasal elementlere sahip bileşikler oluşturma kabiliyeti, birçok alüminyum alaşımına yol açtı. Kirliliklerin küçük bir kısmı bile metalin özelliklerini önemli ölçüde değiştirir ve uygulaması için yeni alanlar açar. Örneğin, günlük yaşamda alüminyumun silikon ve magnezyum ile kombinasyonu, kelimenin tam anlamıyla yolda - alaşım jantlar, motorlar, şasi elemanları ve modern bir otomobilin diğer parçaları şeklinde bulunabilir. Ve bir alüminyum alaşımına çinko eklerseniz, belki de şimdi elinizde tutuyorsunuz, çünkü cep telefonları ve tabletler için kasa imalatında kullanılan bu alaşımdır. Bu arada, bilim adamları yeni ve yeni alüminyum alaşımları icat etmeye devam ediyorlar.

Alüminyum rezervleri

Endüstrinin ömrü boyunca üretilen alüminyumun yaklaşık% 75'i hala kullanılmaktadır.

Makalede fotoğraflar kullanıldı © Shutterstock ve © Rusal.

Ders türü. Kombine.

hedefleri:

eğitim:

1. Alüminyum örneğini kullanarak öğrencilerin atomun yapısı, seri numarasının fiziksel duyuları, grup numarası, periyot numarası hakkında bilgi sahibi olmaları.

2. Öğrenciler arasında alüminyumun serbest halde özel, karakteristik fiziksel ve kimyasal özelliklere sahip olduğu bilgisini oluşturmak.

Gelişmekte:

1. Alüminyumun geçmişi, bugünü ve geleceği hakkında kısa tarihsel ve bilimsel raporlar sunarak bilim çalışmalarına ilgi duymak.

2. Edebiyat ve laboratuvar çalışması ile çalışırken öğrencilerin araştırma becerilerinin oluşumuna devam etmek.

3. Alüminyumun elektronik yapısının amfoterik olarak açıklanması kavramını, bileşiklerinin kimyasal özelliklerini genişletmek.

eğitim:

1. Dünün, bugünün, yarının aluminyumun olası kullanımı hakkında bilgi sağlayarak çevreye saygıyı arttırmak.

2. Her öğrenci için bir ekip olarak çalışma becerilerini oluşturmak, tüm grubun görüşünü dikkate almak ve kendi çalışmalarını doğru bir şekilde savunmak, laboratuar çalışması yapmak.

3. Öğrencilere, geçmişin doğa bilimcilerinin bilimsel ahlakı, dürüstlüğü ve dürüstlüğü hakkında bilgi vermek, alüminyumun keşfi olma hakkı mücadelesi hakkında bilgi vermek.

Alkalin ve alkali toprak M (REPETITION) konuları ile GEÇİLEN MALZEME TEKRARI:

Alkalin ve alkali toprak M'nin harici enerji seviyesindeki elektron sayısı nedir?

Sodyum veya potasyum oksijen ile etkileşime girdiğinde hangi ürünler oluşur? (peroksit), lityum oksijen ile reaksiyonda peroksit üretebilir mi? (hayır, reaksiyon sonucunda lityum oksit oluşur.)

Sodyum ve potasyum oksitler nasıl alınır? (peroksitlerin karşılık gelen Me, Pr: 2Na + Na202 \u003d 2Na20 ile kalsinasyonu).

Alkali ve toprak alkali metaller negatif oksidasyon durumları sergiliyor mu? (Hayır, yapmazlar çünkü güçlü indirgeyici ajanlardır.).

Bir atomun yarıçapı periyodik sistemin ana alt gruplarında (yukarıdan aşağıya) nasıl değişir? (artan), bununla ne bağlantılı? (enerji seviyelerinin artmasıyla).

İncelediğimiz metal gruplarından hangisi sudan daha hafif? (alkalin halinde).

Toprak alkali metallerde hidrid oluşumu hangi koşullar altındadır? (yüksek sıcaklıklarda).

Hangi madde kalsiyum veya magnezyum su ile daha aktif reaksiyona girer? (Kalsiyum daha aktif reaksiyona girer. Magnezyum sadece 100 ° C'ye ısıtıldığında aktif olarak su ile reaksiyona girer).

Alkali toprak metal hidroksitlerin sudaki çözünürlüğü kalsiyumdan baryuma nasıl değişir? (suda çözünürlük artar).

Bize alkali ve toprak alkali metallerin depolama özelliklerinden bahsedin, neden bu şekilde depolanıyorlar? (bu metaller çok reaktif olduklarından, bir gazyağı tabakası altında kaplarda saklanırlar).

Alkalin ve alkali toprak M konularında KONTROL ÇALIŞMASI:

DERS İÇERİĞİ (YENİ MALZEME ÇALIŞMASI):

öğretmen: Merhaba arkadaşlar, bugün IIIA alt grubunu inceleyeceğiz. IIIA alt grubunda bulunan elementler listelenir mi?

öğrenenler: Bor, alüminyum, galyum, indiyum ve talyum gibi elementleri içerir.

öğretmen: Dış enerji seviyesinde, oksidasyon durumunda ne kadar elektron içerirler?

öğrenenler: Üç elektron, oksidasyon durumu +3, ancak oksidasyon durumu +1 talyum için daha kararlıdır.

öğretmen: Bor alt grubunun elementlerinin metalik özellikleri, berilyum alt grubunun elementlerinden çok daha az belirgindir. Bohr M değil. Daha sonra, alt grup içinde, nükleer yük M'de bir artışla, özellikler arttırılır. birl - zaten M, ama tipik değil. Hidroksit amfoterik özelliklere sahiptir.

Grup III'teki M ana alt gruplarından, özellikleri ayrıntılı olarak çalışacağımız alüminyum büyük önem taşımaktadır. Bu bizim için ilginç çünkü bir geçiş elemanı.