07.08.2019

Chémia prvkov je hliník. Čo je to hliník

Oddiel 1. Názov a história objavenia hliníka.

Oddiel 2. Všeobecný popis hliník, fyzikálne a chemické vlastnosti.

Oddiel 3. Získavanie odliatkov zo zliatin hliníka.

Oddiel 4. Uplatňovanie hliník.

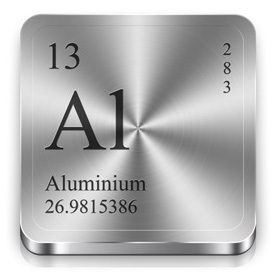

hliník Je prvkom hlavnej podskupiny tretej skupiny, tretej periódy periodického systému chemických prvkov D. I. Mendeleeva, s atómovým číslom 13. Je označený symbolom Al. Patrí do skupiny ľahkých kovov. Najbežnejšie kov a tretí najhojnejší chemický prvok v zemskej kôre (po kyslíku a kremíku).

Jednoduchý materiál hliník (CAS číslo: 7429-90-5) - ľahký, paramagnetický kov strieborno-biela farba, ľahko tvarovateľná, liata, obrábaná. Hliník má vysokú tepelnú a elektrickú vodivosť, odolnosť proti korózii vďaka rýchlej tvorbe silných oxidových filmov, ktoré chránia povrch pred ďalšou interakciou.

Úspechy priemyslu v akejkoľvek rozvinutej spoločnosti sú vždy spojené s úspechmi technológie konštrukčných materiálov a zliatin. Kvalita spracovania a produktivita výrobných položiek obchodu sú najdôležitejšími ukazovateľmi úrovne rozvoja štátu.

Materiály, ktoré sa používajú v moderných dizajnoch, by okrem charakteristík vysokej pevnosti mali mať aj sadu vlastností, ako je zvýšená odolnosť proti korózii, tepelná odolnosť, tepelná vodivosť a elektrická vodivosť, žiaruvzdornosť, ako aj schopnosť udržať tieto vlastnosti za podmienok dlhodobej prevádzky pri zaťažení.

Vedecký vývoj a výrobné procesy v oblasti zlievania neželezných kovov u nás zodpovedajú pokrokom dosiahnutým vo vedeckom a technologickom pokroku. Ich výsledkom bolo najmä vytvorenie moderných dielní na chladenie a vstrekovanie plastov v automobilovom závode Volga a vo viacerých ďalších podnikoch. Veľké vstrekovacie lisy so zaisťovacou silou formy 35 MN úspešne pôsobia v Závodskom strojárskom závode, ktoré vyrábajú valcové bloky z hliníkových zliatin pre automobil Volga.

V závode Altai sa podarilo zvládnuť automatickú linku na výrobu vstrekovaných odliatkov. V Zväze sovietskych socialistických republík () bol prvý na svete vyvinutý a zvládnutý proces plynulé odlievanie ingotov z hliníkových zliatin v elektromagnetickej forme. Táto metóda významne zlepšuje kvalitu ingotov a znižuje množstvo odpadu vo forme triesok počas sústruženia.

Názov a história objavu hliníka

Latinský hliník pochádza z latinského alumínu, čo znamená kamenec (hliník a síran draselný (K) KAl (S04) 2 · 12H2O), ktoré sa už dlho používajú v kožiarskom priemysle a ako adstringent. Al, chemický prvok skupiny III periodického systému, atómové číslo 13, atómová hmotnosť 26, 98154. V dôsledku vysokej chemickej aktivity objav a uvoľňovanie čistého hliníka trval takmer 100 rokov. Záver, že kamenec možno získať „“ (žiaruvzdorná látka, v modernej dobe - oxid hlinitý), vyrobený v roku 1754. Nemecký chemik A. Markgraf. Neskôr sa ukázalo, že tú istú „zem“ je možné získať z hliny a nazýva sa to alumina. Kovový hliník dokázal získať až v roku 1825. Dánsky fyzik H. K. Oersted. Spracoval amalgámom draselným (zliatina draslíka (K) s ortuťou (Hg)) chloridom hlinitým AlCl3, ktorý mohol byť získaný z oxidu hlinitého, a po destilácii ortuti (Hg) izoloval prášok sivého hliníka.

Až po štvrťstoročí sa táto metóda mohla mierne modernizovať. Francúzsky chemik A. E. St. Clair Deville v roku 1854 navrhol použitie kovového sodíka (Na) na výrobu hliníka a dostal prvé ingoty nového kovu. Náklady na hliník boli potom veľmi vysoké a z toho boli vyrobené šperky.

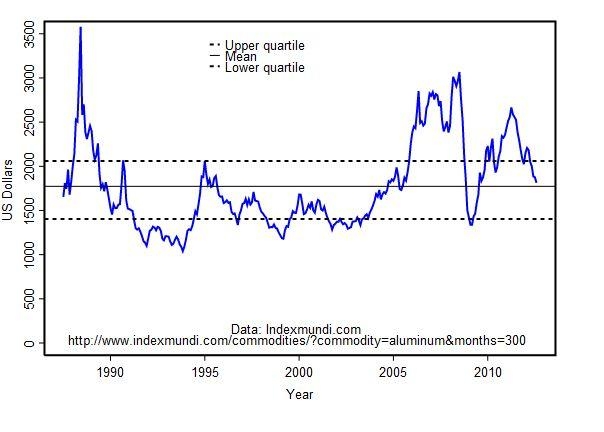

Priemyselný spôsob výroby hliníka elektrolýzou taveniny komplexných zmesí, vrátane oxidu hlinitého, fluoridu hlinitého a ďalších látok, bol nezávisle vyvinutý v roku 1886 P. Eru () a C. Hall (USA). Výroba hliníka je spojená s vysokými nákladmi na elektrinu, preto sa vo veľkom rozsahu predávala až v 20. storočí. Zväz sovietskych socialistických republík (CCCP) Prvý priemyselný hliník bol získaný 14. mája 1932 vo Volchovskej hlinikárni, postavenej pri vodnej elektrárni Volchov.

Hliník s čistotou vyššou ako 99, 99% sa prvýkrát získal elektrolýzou v roku 1920. V roku 1925 v Edwards zverejnil niektoré informácie o fyzikálnych a mechanických vlastnostiach takéhoto hliníka. V roku 1938 Taylor, Wheeler, Smith a Edwards publikovali článok, ktorý uvádza niektoré vlastnosti 99,96% čistého hliníka, ktorý sa získal aj elektrolýzou vo Francúzsku. Prvé vydanie monografie o vlastnostiach hliníka bolo uverejnené v roku 1967.

V nasledujúcich rokoch, kvôli porovnateľnej jednoduchosti prípravy a atraktívnych vlastností, veľa práce o vlastnostiach hliníka. Čistý hliník sa široko používa hlavne v elektronike - od elektrolytických kondenzátorov až po vrchol elektroniky - mikroprocesory; v kryoelektronike, kryomagnetike.

Novšími spôsobmi výroby čistého hliníka sú metódy čistenia zón, kryštalizácia z amalgámov (zliatiny hliníka s ortuťou) a oddelenie od alkalických roztokov. Stupeň čistoty hliníka je riadený hodnotou elektrického odporu pri nízkych teplotách.

Všeobecné vlastnosti hliníka

Prírodný hliník pozostáva z jedného 27Al nuklidu. Konfigurácia vonkajšej elektrónovej vrstvy 3s2p1. Takmer vo všetkých zlúčeninách je oxidačný stav hliníka +3 (valencia III). Polomer neutrálneho atómu hliníka je 0, 143 nm, polomer iónu je Al3 + 0, 057 nm. Postupné ionizačné energie neutrálneho atómu hliníka sú 5, 984, 18, 828, 28, 44 a 120 eV. Na Paulingovej stupnici je elektronická aktivita hliníka 1, 5.

Hliník - mäkký, ľahký, strieborno-biely, ktorého kryštalická mriežka je orientovaná na kubický povrch, parameter a \u003d 0, 40403 nm. Teplota topenia čistého kovu je 660 ° C, teplota varu je približne 2450 ° C, hustota 2, 6989 g / cm3. Teplotný koeficient lineárnej expanzie hliníka je asi 2,5 až 10 K-1.

Chemický hliník je pomerne aktívny kov. Vo vzduchu je jeho povrch okamžite pokrytý hustým filmom oxidu Al203, ktorý bráni ďalšiemu prístupu kyslíka (O) k kovu a vedie k ukončeniu reakcie, ktorá spôsobuje vysoké antikorózne vlastnosti hliníka. Ochranný povrchový film na hliníku sa tiež vytvára, ak je umiestnený v koncentrovanej kyseline dusičnej.

Hliník aktívne reaguje s inými kyselinami:

6CHl + 2Al \u003d 2AlCl3 + 3H2,

3H2SO4 + 2Al \u003d Al2 (S04) 3 + 3H2.

Je zaujímavé, že reakcia medzi práškami hliníka a jódu (I) sa začína pri teplote miestnosti, ak sa k počiatočnej zmesi pridá niekoľko kvapiek vody, ktorá v tomto prípade hrá úlohu katalyzátora:

2Al + 3I2 \u003d 2AlI3.

Interakcia hliníka so sírou (S) po zahriatí vedie k tvorbe sulfidu hlinitého:

2Al + 3S \u003d Al2S3,

ktorý sa ľahko rozloží vodou:

Al2S3 + 6H20 \u003d 2Al (OH) 3 + 3H2S.

Hliník priamo neinteraguje s vodíkom (H), ale nepriamo, napríklad s použitím organohlinitých zlúčenín, je možné syntetizovať pevný polymérny alumíniumhydrid (AlH3) x, najsilnejšie redukčné činidlo.

Vo forme prášku môže byť hliník horený na vzduchu a je tvorený biely žiaruvzdorný prášok oxidu hlinitého Al203.

Vysoká pevnosť väzby v Al2О3 určuje vysoké teplo jeho tvorby z jednoduchých látok a schopnosť hliníka redukovať veľa kovov z ich oxidov, napríklad:

3Fe3O4 + 8Al \u003d 4Al203 + 9Fe a párne

3CaO + 2Al \u003d Al203 + 3Ca.

Tento spôsob výroby kovov sa nazýva aluminotermia.

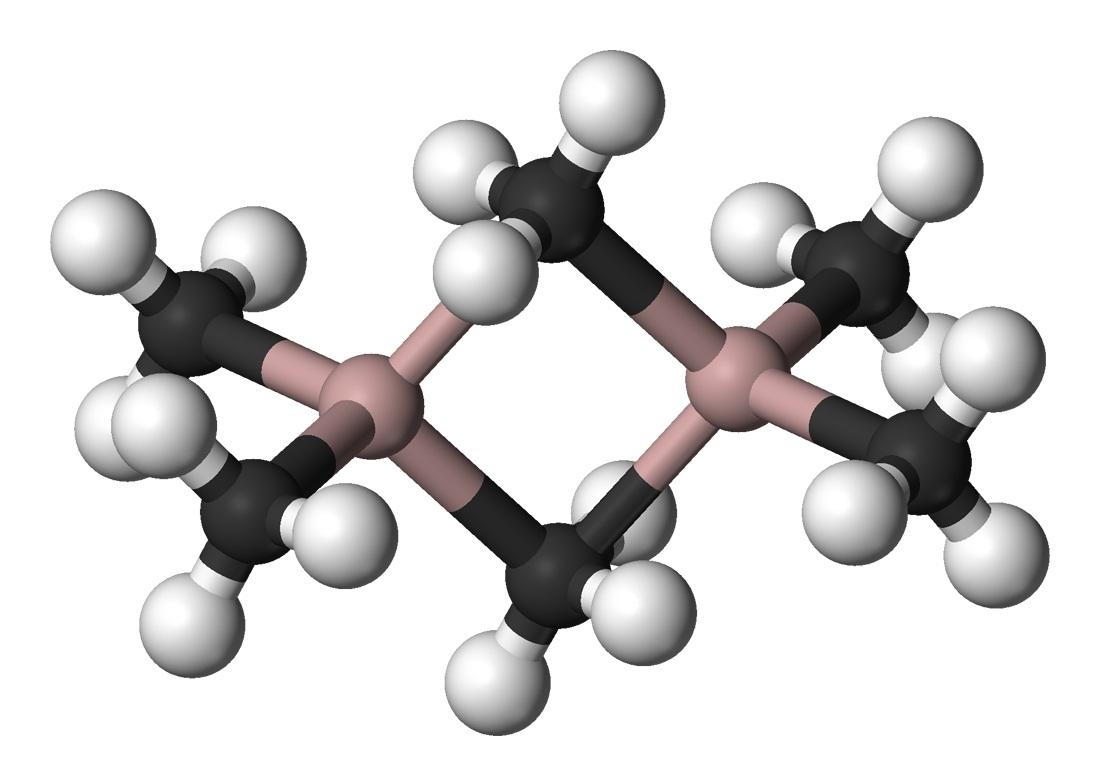

Byť v prírode

Pokiaľ ide o prevalenciu zemskej kôry, hliník zaujíma prvé miesto medzi kovmi a tretie miesto medzi všetkými prvkami (po kyslíku (O) a kremíku (Si)) predstavuje asi 8,8% hmotnosti zemskej kôry. Hliník je veľké množstvo minerálov, najmä hlinitokremičitanov a hornín. Hliníkové zlúčeniny obsahujú žuly, bazalty, íly, živce atď. Ale tu je paradox: s veľkým počtom minerály a horniny obsahujúce hliník, ložiská bauxitu - hlavná surovina v priemyselnej výrobe hliníka, sú pomerne zriedkavé. V Ruskej federácii sa bauxitové ložiská nachádzajú na Sibíri a Uralu. Alunity a nefelíny majú tiež priemyselný význam. Ako stopový prvok je hliník prítomný v tkanivách rastlín a zvierat. V organizmoch sú organizmy - náboje, ktoré hromadia hliník - niektoré stonky, mäkkýše.

Priemyselná výroba: v indexe priemyselnej výroby sa bauxity najprv podrobia chemickému spracovaniu, pričom z nich odstránia nečistoty oxidov kremíka (Si), železa (Fe) a ďalších prvkov. V dôsledku takéhoto spracovania sa získa čistý oxid hlinitý Al2O3 - hlavný pri výrobe kovu elektrolýzou. Avšak kvôli veľmi vysokej teplote topenia Al203 (nad 2000 ° C) nie je možné použiť jeho taveninu na elektrolýzu.

Vedci a inžinieri našli cestu v nasledujúcom texte. Kryolit Na3AlF6 sa najskôr roztaví v elektrolytickom kúpeli (teplota topenia je mierne nižšia ako 1 000 ° C). Kryolit je možné získať napríklad pri spracovaní nefelínového polostrova Kola. Potom trochu Al2O3 (do 10% hmotnosti) a niektoré ďalšie látky, ktoré zlepšujú podmienky pre ďalšie proces, Počas elektrolýzy tejto taveniny sa oxid hlinitý rozkladá, kryolit zostáva v tavenine a roztavený hliník sa tvorí na katóde:

2Al203 \u003d 4Al + 3O2.

Hliníkové zliatiny

Väčšina kovových prvkov je legovaná hliníkom, ale iba niektoré z nich zohrávajú úlohu hlavných legujúcich komponentov v priemyselných zliatinách hliníka. Značný počet prvkov sa však používa ako prísada na zlepšenie vlastností zliatin. Najpoužívanejšie:

Pridáva sa berýlium na zníženie oxidácie pri zvýšených teplotách. Malé prísady berýlia (0, 01 - 0, 05%) sa používajú v hliníkových zliatinách na zlepšenie tekutosti pri výrobe častí spaľovacích motorov (piestov a hláv valcov).

Zavádza sa bór na zvýšenie elektrickej vodivosti a ako rafinačná prísada. Bór sa zavádza do hliníkových zliatin používaných v jadrovej energii (s výnimkou častí reaktorov), pretože absorbuje neutróny a zabraňuje šíreniu žiarenia. Bór sa zavádza v priemere v množstve 0, 095 - 0, 1%.

Bizmutu. Kovy s nízkym bodom topenia, ako je bizmut, kadmium, sa zavádzajú do hliníkových zliatin na zlepšenie obrobiteľnosti. Tieto prvky tvoria mäkké taviteľné fázy, ktoré prispievajú krehkosti triesok a mazaniu rezačky.

Gálium sa pridáva v množstve 0, 01 - 0, 1% do zliatin, z ktorých sa ďalej vyrábajú spotrebné anódy.

železo, V malom množstve (»0,04%) sa zavádza do výroby drôtov na zvýšenie pevnosti a zlepšenie charakteristík tečenia. rovnakým spôsobom železo znižuje priľnavosť k stenám formy pri liatí do kokily.

Indie. Prísada 0, 05 - 0, 2% stužuje zliatiny hliníka počas starnutia, najmä s nízkym obsahom meďnatého povrchu. Prísady india sa používajú v zliatinách s obsahom hliníka a kadmia.

Zavádza sa asi 0,3% kadmia na zvýšenie pevnosti a zlepšenie koróznych vlastností zliatin.

Vápnik dodáva plasticitu. Pri obsahu vápnika 5% má zliatina superplastický účinok.

Kremík je najpoužívanejšou prísadou do zliatin. V množstve 0, 5 - 4% znižuje tendenciu k tvorbe trhlín. Kombinácia kremíka a horčíka umožňuje zliatinu tepelne utesniť.

Horčík. Prídavok horčíka významne zvyšuje pevnosť bez zníženia tažnosti, zvyšuje zvárateľnosť a zvyšuje odolnosť zliatiny proti korózii.

meď stvrdne zliatiny, maximálne tvrdenie sa dosiahne, keď je obsah meď 4 - 6%. Zliatiny Cuprum sa používajú pri výrobe piestov spaľovacích motorov, vysoko kvalitných liatych častí lietadiel.

cín zlepšuje rezný výkon.

Titanium. Hlavnou úlohou titánu v zliatinách je mletie zŕn v odliatkoch a ingotoch, čo výrazne zvyšuje pevnosť a rovnomernosť vlastností v celom objeme.

Hoci je hliník považovaný za jeden z najmenej ušľachtilých priemyselných kovov, v mnohých oxidačných prostrediach je pomerne stabilný. Dôvodom tohto správania je prítomnosť súvislého filmu oxidu na povrchu hliníka, ktorý sa po vystavení kyslíku, vode a iným oxidačným činidlám okamžite vytvára v čistených oblastiach.

Vo väčšine prípadov sa tavenie uskutočňuje na vzduchu. Ak je interakcia so vzduchom obmedzená tvorbou na povrchu zlúčenín nerozpustných v tavenine a výsledný film týchto zlúčenín významne spomaľuje ďalšiu interakciu, potom sa zvyčajne neprijmú žiadne opatrenia na potlačenie takejto interakcie. Tavenie sa v tomto prípade uskutočňuje s priamym kontaktom taveniny s atmosférou. To sa deje pri príprave väčšiny zliatin hliníka, zinku a cínu.

Priestor, v ktorom prebieha tavenie zliatin, je ohraničený žiaruvzdornou výmurovkou schopnou odolať teplotám 1500 - 1800 ° C. Vo všetkých procesoch tavenia je zahrnutá plynná fáza, ktorá sa vytvára v procese spaľovania paliva, interakcie s prostredím a obložením taviacej jednotky atď.

Väčšina zliatin hliníka má vysokú odolnosť proti korózii v prírodnej atmosfére, morskej vode, roztokoch mnohých solí a chemikálií a vo väčšine potravinárskych výrobkov. Štruktúry zliatin hliníka sa často používajú v morskej vode. Morské bóje, záchranné člny, lode a člny sa vyrábajú z hliníkových zliatin od roku 1930. V súčasnosti lodné trupy z hliníkových zliatin dosahujú dĺžku 61 m. V podzemných potrubiach z hliníka existujú skúsenosti, zliatiny hliníka sú vysoko odolné proti korózii pôdy. V roku 1951 bol na Aljaške vybudovaný plynovod s dĺžkou 2, 9 km. Po 30 rokoch prevádzky neboli zistené žiadne netesnosti alebo vážne poškodenie v dôsledku korózie.

Hliník vo veľkom množstve sa používa v stavebníctve vo forme obkladových panelov, dverí, okenných rámov, elektrických káblov. Hliníkové zliatiny nie sú dlho vystavené silnej korózii pri kontakte s betónom, maltou, omietkou, najmä ak štruktúry nie sú vystavené častému namáčaniu. Pri častom zmáčaní, ak je povrch hliník obchodné položky sa ďalej nespracováva, môže stmavnúť až po sčernenie v priemyselných mestách s vysokým obsahom oxidačných činidiel vo vzduchu. Aby sa tomu zabránilo, vyrábajú sa špeciálne zliatiny na získanie lesklých povrchov brilantnou eloxovaním - nanesením oxidového filmu na kovový povrch. V tomto prípade môže mať povrch mnoho farieb a odtieňov. Napríklad zliatiny hliníka so silikónom vám umožňujú získať celý rad odtieňov, od šedej po čiernu. Zliatiny hliníka s chrómom majú zlatú farbu.

Priemyselný hliník sa vyrába vo forme dvoch druhov zliatin - zlievaných zliatin, ktorých časti sa vyrábajú odlievaním, a deformačných zliatin - zliatin vyrábaných vo forme deformovateľných polotovarov - plechov, fólií, dosiek, profilov, drôtov. Odliatky zo zliatin hliníka sa získavajú všetkými možnými metódami odlievania. Najbežnejšie pod tlakom, v kokilách a vo formách piesočnatej hliny. Pri výrobe malých politických strán cast v sadre v kombinovanej forme a cast Modely strateného vosku. Liate rotory elektrických motorov, liate časti lietadiel atď. Sú vyrobené z liatych zliatin Deformovateľné zliatiny sa používajú v automobilovej výrobe na dekoráciu interiéru, nárazníky, panely karosérie a vnútorné časti; v konštrukcii ako dokončovací materiál; v lietadle atď.

priemysel používajú sa tiež hliníkové prášky. Používa sa v metalurgii priemysel: v aluminotermii ako legovacie prísady na výrobu polotovarov lisovaním a sintrovaním. Táto metóda poskytuje veľmi odolné časti (ozubené kolesá, puzdrá atď.). Prášky sa tiež používajú v chémii na výrobu zlúčenín hliníka a podobne katalyzátorom (napríklad pri výrobe etylénu a acetónu). Vzhľadom na vysokú reaktivitu hliníka, najmä vo forme prášku, sa používa vo výbušninách a na tuhé palivo pre rakety, pričom využíva svoju schopnosť rýchlo sa vznietiť.

Vzhľadom na vysokú odolnosť hliníka voči oxidácii sa prášok používa ako pigment v náteroch pre lakovacie zariadenia, strechy, tlačiarenský papier, lesklé povrchy panelov automobilov. Vrstva hliníka je tiež potiahnutá oceľou a liatinou predmet podnikania aby sa zabránilo ich korózii.

Z hľadiska rozsahu použitia je hliník a jeho zliatiny na druhom mieste za železom (Fe) a jeho zliatinami. Rozšírené používanie hliníka v rôznych oblastiach techniky a každodenného života je spojené s kombináciou jeho fyzikálnych, mechanických a chemických vlastností: nízka hustota, odolnosť proti korózii v atmosférickom vzduchu, vysoká tepelná a elektrická vodivosť, ťažnosť a relatívne vysoká pevnosť. Hliník sa ľahko spracováva rôznymi spôsobmi - kovaním, lisovaním, valcovaním atď. Čistý hliník sa používa na výrobu drôtov (elektrická vodivosť hliníka je 65,5% elektrickej vodivosti meďnatého hliníka, ale hliník je viac ako trikrát ľahší ako meď, takže hliník sa často v elektrotechnike nahrádza) a fólia použitá ako obalový materiál. Hlavná časť roztaveného hliníka sa vynakladá na získavanie rôznych zliatin. Ochranné a dekoratívne nátery sa ľahko nanášajú na povrch hliníkových zliatin.

Rôzne vlastnosti hliníkových zliatin sú dôsledkom zavedenia rôznych prísad do hliníka, vytvárania tuhých roztokov alebo intermetalických zlúčenín. Prevažná časť hliníka sa používa na získanie ľahkých zliatin - duralu (94% - hliník, 4% medi (Cu), 0,5% horčíka (Mg), mangánu (Mn), (Fe) a kremíka (Si)), kremíka ( 85 - 90% - hliník, 10 - 14% kremíka (Si), 0, 1% sodíka (Na)) atď. V metalurgii sa hliník používa nielen ako základ pre zliatiny, ale tiež ako jedno z bežne používaných legovacích prísad v zliatinách. na báze meďnatého (Cu), horčíka (Mg), železa (Fe),\u003e niklu (Ni) atď.

Hliníkové zliatiny sa široko používajú v každodennom živote, v stavebníctve a architektúre, v automobilovom priemysle, v lodiarstve, letectve a kozmických technológiách. Najmä prvý umelý satelit Zeme bol vyrobený zo zliatiny hliníka. Zliatina hliníka a zirkónia (Zr) - sa bežne používa v inžinierstve jadrových reaktorov. Hliník sa používa na výrobu výbušnín.

Pri manipulácii s hliníkom v každodennom živote je potrebné pamätať na to, že iba neutrálne (kyslé) \u200b\u200bkvapaliny (napríklad vriaca voda) sa môžu zohrievať a skladovať v hliníkových nádobách. Ak sa napríklad kyslá kapustová polievka varí v hliníkovom riade, hliník sa dostane do jedla a získa nepríjemnú „kovovú“ \u200b\u200bchuť. Pretože oxidový film je v každodennom živote veľmi ľahko poškoditeľný, použitie hliníkového riadu je stále nežiaduce.

Strieborno-biely kov, ľahký

hustota - 2,7 g / cm

teplota topenia priemyselného hliníka je 658 ° C, pre vysoko čistý hliník - 660 ° C

merné teplo fúzie - 390 kJ / kg

teplota varu - 2500 ° C

merné odparovacie teplo - 10,53 MJ / kg

dočasný odpor liateho hliníka - 10-12 kg / mm2, tvárnený - 18-25 kg / mm2, zliatiny - 38-42 kg / mm2

Tvrdosť podľa Brinella - 24 ... 32 kgf / mmІ

vysoká ťažnosť: technická - 35%, čistá - 50%, stočená do tenkej fólie a rovnomerne do fólie

Youngov modul - 70 GPa

Hliník má vysokú elektrickú vodivosť (0,0265 μOhm.m) a tepelnú vodivosť (203,5 W / (m · K)), 65% elektrickej vodivosti meďnatého, má vysokú odrazivosť.

Slabý paramagnet.

Koeficient lineárnej expanznej teploty je 24,58 · 10–6 K - 1 (20 ... 200 ° C).

Teplotný koeficient elektrického odporu je 2,7 · 10−8 K - 1.

Hliník tvorí zliatiny s takmer všetkými kovmi. Najznámejšie zliatiny s meďou a horčíkom (dural) a kremíkom (silumin).

Prírodný hliník pozostáva takmer výlučne z jedného stabilného izotopu 27Al so stopami 26Al, rádioaktívneho izotopu s perióda polčas 720 tisíc rokov, vytvorený v atmosfére počas bombardovania jadier argónov protónmi kozmického žiarenia.

Z hľadiska rozšírenia zemskej kôry je Zem na prvom mieste medzi kovmi a na treťom mieste medzi prvkami, na druhom mieste je kyslík a kremík. obsah hliníka v zemskej kôre dáta Rôzni vedci sa pohybovali v rozmedzí od 7,45 do 8,14% z hmotnosti zemskej kôry.

V prírode sa hliník vďaka svojej vysokej chemickej aktivite vyskytuje takmer výlučne vo forme zlúčenín. Niektoré z nich:

Bauxity - Al2O3 · H2O (s nečistotami SiO2, Fe2O3, CaCO3)

Alunity - (Na, K) 2SO4A12 (S04) 3A1 (OH) 3

Oxid hlinitý (zmesi kaolínov s pieskom Si02, vápenec CaCO3, magnezit MgCO3)

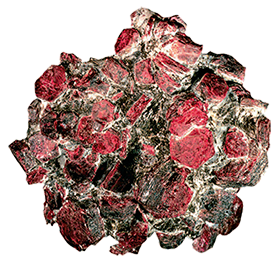

Korund (zafír, rubín, šmirgľ) - Al2O3

Kaolinit - AI2O3 · 2SiO2 · 2H20

Beryl (smaragd, akvamarín) - 3ВеО · Al2О3 · 6SiO2

Chrysoberyl (alexandrit) - BeAl204.

Avšak v niektorých špecifických redukčných podmienkach je možná tvorba prírodného hliníka.

V prírodných vodách je hliník vo forme málo toxických chemických zlúčenín, napríklad fluoridu hlinitého. Typ katiónu alebo aniónu závisí predovšetkým od kyslosti vodného média. Koncentrácie hliníka v útvaroch povrchovej vody Ruská federácia rozsah od 0,001 do 10 mg / l, v morskej vode 0,01 mg / l.

Hliník (hliník) je

Získavanie odliatkov zo zliatin hliníka

Hlavná výzva, ktorej čelí zlieváreň v našej v krajine, spočíva v podstatnom celkovom zlepšení kvality odliatkov, ktoré by malo nájsť výraz v znížení hrúbky steny, znížení kvót na obrábanie a na systémy privádzania brán pri zachovaní správnych prevádzkových vlastností predávaných predmetov. Konečným výsledkom tejto práce by malo byť zabezpečenie zvýšených potrieb strojárstva s potrebným počtom liatych blokov bez výrazného zvýšenia celkovej peňažnej emisie odliatkov podľa hmotnosti.

Odlievanie piesku

Z vyššie uvedených spôsobov odlievania v jednoduchých formách najrozšírenejšie používané pri výrobe odliatkov zo zliatin hliníka bolo odlievanie v surových formách piesku. Dôvodom je nízka hustota zliatin, malá sila kovu na formu a nízke teploty odlievania (680 - 800 ° C).

Na výrobu pieskových foriem sa používajú formovacie a jadrové zmesi vyrobené z kremenných a ílových pieskov (GOST 2138–74), formovacích ílov (GOST 3226–76), spojív a pomocných materiálov.

Typ hradlového systému sa volí s ohľadom na rozmery odliatku, zložitosť jeho konfigurácie a umiestnenie vo forme. Odlievacie formy na odliatky zložitej konfigurácie malej výšky sa spravidla vykonávajú pomocou systémov dolných brán. Pri vysokej výške odliatkov a tenkých stien je výhodné použiť zvislé štrbinové alebo kombinované systémy brán. Formy pre malé odliatky sa môžu vyplniť cez systémy horných brán. Zároveň by výška kovovej chrasty, ktorá spadne do dutiny formy, nemala prekročiť 80 mm.

Aby sa znížila rýchlosť pohybu taveniny pri vstupe do dutiny odlievacej formy a lepšie oddelenie zachytených oxidov suspendovaných v nej a vtrúsenín trosky, do vtokových systémov sa zavádzajú ďalšie hydraulické odpory - inštalujú mriežky (kov alebo sklolaminát) alebo nalievajú cez granulované filtre.

Pomaly (napájače) sa spravidla privádzajú do tenkých úsekov (stien) odliatkov rozmiestnených po celom obvode, pričom sa berie do úvahy vybavenie a ich následné oddelenie počas spracovania. Dodávka kovu do masívnych uzlov je neprijateľná, pretože spôsobuje tvorbu zmršťovacích škrupín, zvýšenú drsnosť a „poklesy“ zmrštenia na povrchu odliatkov. V reze majú kanáliky vtokov najčastejšie obdĺžnikový tvar so širokou stranou 15 - 20 mm a úzkou stranou 5 - 7 mm.

Zliatiny s úzkym intervalom kryštalizácie (AL2, AL4, AL), AL34, AK9, AL25, ALZO) sú náchylné na vytváranie koncentrovaných zmrašťovacích škrupín v tepelných uzloch odliatkov. Inštalácia obrovských ziskov sa bežne používa na presun týchto škrupín mimo odliatkov. V prípade tenkostenných odliatkov (4 - 5 mm) a malých odliatkov je zisková hmota 2 - 3-krát väčšia ako hmotnosť odliatkov, v prípade odliatkov s hrubými stenami - až 1,5-krát. výška profit vyberte v závislosti od výšky odliatku. Vo výške menej ako 150 mm profit H-cca. berte rovnako ako výška odliatku Notl. Pre vyššie odliatky sa pomer Nprib / Notl považuje za 0, 3 0, 5.

Najväčšia aplikácia pri odlievaní hliníkových zliatin sa nachádza v horných otvorených ziskoch kruhového alebo oválneho prierezu; bočné zisky sa vo väčšine prípadov uzatvárajú. Zvýšenie efektivity práce zisky sú izolované, naplnené horúcim kovom, doplnené. Zahrievanie sa zvyčajne uskutočňuje pomocou nálepky na povrchu formy azbestového listu, po ktorej nasleduje sušenie plameňom plynu. Zliatiny so širokým intervalom kryštalizácie (AL1, AL7, AL8, AL19, ALZZ) sú náchylné na tvorbu difúznej zmršťovacej pórovitosti. Impregnácia pórov zmraštením zisky neúčinné. Preto sa pri výrobe odliatkov z vyššie uvedených zliatin neodporúča používať inštaláciu obrovských ziskov. Na získanie vysokokvalitných odliatkov sa vykonáva smerová kryštalizácia, ktorá sa na tento účel široko využíva pri inštalácii chladničiek z liatiny a zliatin hliníka. Optimálne podmienky na smerovú kryštalizáciu sú vytvárané vertikálnym štrbinovým systémom. Aby sa zabránilo vývoju plynu počas kryštalizácie a aby sa zabránilo tvorbe plynovej zmršťovacej pórovitosti v odliatkoch so silnými stenami, sa široko používa kryštalizácia pod tlakom 0, 4 až 0, 5 MPa. Z tohto dôvodu sa odlievacie formy pred naliatím umiestnia do autoklávov, plnia sa kovom a kryštalizujúcimi odliatkami pod tlakom vzduchu. Na výrobu tenkostenných odliatkov veľkých rozmerov (do 2 až 3 m) sa používa spôsob odlievania s postupne nasmerovaným tuhnutím. Podstatou metódy je postupná kryštalizácia odliatku zdola nahor. Na tento účel je odlievacia forma namontovaná na stôl hydraulického výťahu a kovové rúrky zohriate na 500 - 700 ° С s priemerom 12 - 20 mm sú splnené a plnia funkciu stúpačiek. Rúry sú pevne upevnené v lejacej miske a otvory v nich zakrývajú zátkami. Po naplnení lievika s taveninou sa zátky zdvihnú a zliatina tečie cez rúrky do lievikových žliabkov spojených s dutinou formy pomocou štrbinových vtokov (podávače). Keď hladina taveniny v jamkách stúpne 20-30 mm nad spodný koniec rúrok, zapne sa mechanizmus na spúšťanie hydraulického stola. Rýchlosť spúšťania sa berie tak, že plnenie formy sa uskutočňuje pod zaplavenou úrovňou a horúci kov nepretržite prúdi do horných častí formy. Toto poskytuje smerové tuhnutie a umožňuje získať zložité odliatky bez defektov zmrštenia.

Odlievacie formy s kovom sa vyrábajú z vedier obložených žiaruvzdorným materiálom. Pred naplnením kovom sa vedrá s čerstvou podšívkou sušia a kalcinujú pri 780 - 800 ° C, aby sa odstránila vlhkosť. Pred naliatím udržiavam teplotu taveniny na úrovni 720 - 780 ° C. Formy pre tenkostenné odliatky sa plnia tavením zahriatym na 730 - 750 ° C a pre odliatky s hrubou stenou na 700 - 720 ° C.

Odlievanie sadry

Sadrový odliatok sa používa v prípadoch, keď sú na odliatky kladené vysoké nároky na presnosť, čistotu povrchu a reprodukciu najmenších detailov reliéfu. V porovnaní s pieskom majú sadrové formy vyššiu pevnosť, rozmerovú presnosť, lepšie odolávajú vysokým teplotám a umožňujú získavanie odliatkov s komplexnou konfiguráciou s hrúbkou steny 1,5 mm podľa 5 až 6 triedy presnosti. Formy sú vyrábané podľa voskového alebo kovového (mosadze) chrómovaného modelu. Modelové dosky sú vyrobené zo zliatin hliníka. Aby sa uľahčilo odstraňovanie modelov z foriem, je ich povrch pokrytý tenkou vrstvou maziva petrolej-stearín.

Malé a stredné formy pre zložité tenkostenné odliatky sú vyrobené zo zmesi pozostávajúcej z 80% sadry, 20% kremeňa. piesok alebo azbest a 60 - 70% vody (podľa hmotnosti suchej zmesi). Zloženie zmesi pre stredné a veľké formy: 30% sadra, 60% piesok, 10% azbestu, 40-50% vody. Na spomalenie tuhnutia sa do zmesi pridá 1-2% haseného vápna. Požadovaná pevnosť foriem sa dosiahne hydratáciou bezvodej alebo semi-vodnej sadry. Na zníženie pevnosti a zvýšenie priepustnosti plynu sa surové formy sadry podrobujú hydrotermálnemu spracovaniu - udržujú sa v autokláve počas 6 až 10 hodín pod tlakom vodnej pary 0, 13-0, 14 MPa a potom na vzduchu 24 hodín. Potom sa táto forma podrobí stupňovému sušeniu pri 350 - 500 ° C.

Charakteristikou sádrových foriem je ich nízka tepelná vodivosť. Táto okolnosť sťažuje získavanie hustých odliatkov zo zliatin hliníka so širokým intervalom kryštalizácie. Preto hlavnou úlohou pri vývoji hradlového systému pre sadrokartónové formy je zabrániť tvorbe zmršťovacích škrupín, uvoľňovaniu, oxidovým filmom, horúcim trhlinám a nedostatočnému vyplňovaniu tenkých stien. To sa dosahuje použitím rozširujúcich sa hradlových systémov, poskytujúcich nízku rýchlosť pohybu taveniny v dutine formy, riadenú vytvrdzovaním tepelných uzlov v smere zisku pomocou chladničiek, zvyšovaním flexibility foriem zvyšovaním obsahu kremenného piesku v zmesi. Plnenie tenkostenných odliatkov sa uskutočňuje vo formách zahrievaných na 100 až 200 ° C pomocou vákuovej absorpcie, čo umožňuje plnenie dutín s hrúbkou do 0,2 mm. Odliatky s hrúbkou steny (viac ako 10 mm) sa získavajú liatím foriem do autoklávov. Kryštalizácia kovu sa v tomto prípade uskutočňuje pri tlaku 0, 4 až 0, 5 MPa.

Shell casting

Liatie škrupiny sa účelne používa pri sériovej a veľkovýrobe odliatkov obmedzenej veľkosti so zvýšenou čistotou povrchu, väčšou rozmerovou presnosťou a menším opracovaním ako liatie do piesku.

Formy škrupiny sa vyrábajú pomocou horúcej (250-300 ° С) kovovej (ocele) riggingu v bunkri. Modelové vybavenie sa vykonáva podľa 4-5. Triedy presnosti s formovacím sklonom od 0, 5 do 1, 5%. Obaly sú vyrobené z dvoch vrstiev: prvá vrstva zo zmesi s 6 až 10% termosetovej živice, druhá zo zmesi s 2% živice. Pre lepšie odstránenie škrupiny je modelová doska pred naplnením formovacieho piesku potiahnutá tenkou vrstvou separačnej emulzie (5% silikónová tekutina č. 5; 3% pracie mydlo; 92% voda).

Na výrobu škrupinových foriem sa používajú jemnozrnné kremeňové piesky obsahujúce najmenej 96% oxidu kremičitého. Spojenie foriem sa uskutočňuje nalepením na špeciálne lisy na kolíky. Zloženie lepidla: 40% živice MF17; 60% marshallit a 1,5% chlorid hlinitý (stuženie). Plnenie zostavených formulárov sa vykonáva v kontajneroch. Pri liatí do škrupinových foriem sa používajú rovnaké hradlové systémy a teplotné podmienky ako pri liatí do pieskových foriem.

Nízka miera kryštalizácie kovu vo formách škrupiny a nižšie možnosti vytvorenia smerovej kryštalizácie vedú k odliatkom s nižšími vlastnosťami ako pri odlievaní v surovej pieskovej forme.

Odlievanie strateného vosku

Odlievanie strateného vosku sa používa na výrobu odliatkov so zvýšenou presnosťou (3 - 5. Stupeň) a čistotou povrchu (4. - 6. Trieda drsnosti), pre ktoré je táto metóda jediná možná alebo optimálna.

Modely sú vo väčšine prípadov vyrobené z pastovitých parafinostearínových (1: 1) zlúčenín zlisovaním do kovových foriem (odlievaných a prefabrikovaných) na stacionárnych alebo rotačných zariadeniach. Pri výrobe zložitých odliatkov s rozmermi väčšími ako 200 mm, aby sa zabránilo deformácii modelov, sa do zloženia modelovej hmoty pridávajú látky, ktoré zvyšujú teplotu ich mäknutia (tavenia).

Pri výrobe keramických foriem sa ako žiaruvzdorný povlak používa suspenzia hydrolyzovaného etylsilikátu (30–40%) a práškového oxidu kremičitého (70–60%). Modelové bloky sú posypané páleným pieskom 1KO16A alebo 1K025A. Každá poťahová vrstva sa suší na vzduchu 10 až 12 hodín alebo v atmosfére obsahujúcej paru amoniaku. Potrebná pevnosť keramickej formy sa dosiahne pri hrúbke plášťa 4 až 6 mm (4 až 6 vrstiev žiaruvzdorného povlaku). Na zaistenie tichého plnenia formy sa používajú rozprašovacie systémy s prívodom kovu do hrubých profilov a masívnych uzlov. Odliatky sa obvykle privádzajú z masívneho stúpača cez zosilnené žľaby (podávače). V prípade zložitých odliatkov je dovolené používať obrovské zisky na pohon horných masívnych jednotiek s povinným plnením z stúpačky.

Hliník (hliník) je

Tavenie modelov z foriem sa vykonáva v horúcej (85 - 90 ° C) vode, okyslenej kyselinou chlorovodíkovou (0,5 - 1 cm3 na liter vody), aby sa zabránilo zmydelneniu stearínu. Po roztavení modelov sa keramické formy sušia pri teplote 150 - 170 ° C počas 1 - 2 hodín, umiestnia sa do nádob, naplnia sa suchým plnivom a kalcinujú sa pri teplote 600 - 700 ° C počas 5 - 8 hodín. Nalievanie vedie k studeným a zahrievaným formám. Teplota zahrievania (50 - 300 ° C) foriem je určená hrúbkou steny odliatku. Plnenie foriem kovom sa uskutočňuje obvyklým spôsobom, ako aj pomocou vákua alebo odstredivej sily. Väčšina zliatin hliníka sa pred odliatím zahrieva na 720 - 750 ° C.

Odlievanie za studena

Odlievanie za studena je hlavnou metódou na sériovú a hromadnú výrobu odliatkov zo zliatin hliníka, ktorá umožňuje získať odliatky 4-6. Triedy presnosti s drsnosťou povrchu Rz \u003d 50-20 a minimálnou hrúbkou steny 3 - 4 mm. Pri liatí do kokily, spolu s defektmi spôsobenými vysokými rýchlosťami taveniny v dutine formy a nedodržaním požiadaviek smerového tuhnutia (plynová pórovitosť, oxidové filmy, uvoľňovanie zmršťovania), sú hlavnými typmi manželstva, odliatkov výplne a praskliny. Trhliny sú spôsobené ťažkým zmrašťovaním. Najmä sa často vyskytujú praskliny v odliatkoch zo zliatin so širokým intervalom kryštalizácie, ktoré majú veľké lineárne zmrašťovanie (1, 25–1, 35%). Prevencia vzniku týchto defektov sa dosahuje rôznymi technologickými metódami.

V prípade, že sa kov dodáva do hrubých profilov, malo by byť zabezpečené na napájanie miesta zásobovania inštaláciou podávacieho nástavca (zisk). Všetky prvky hradlových systémov sú umiestnené na chladiacom konektore. Odporúčajú sa nasledujúce pomery prierezových plôch kanálikov lievika: pre malé odliatky EFst: EFl: EFpit \u003d 1: 2: 3; pre veľké odliatky EFst: EFfl: EFpit \u003d 1: 3: 6.

Na zníženie rýchlosti vstupu taveniny do dutiny formy sa používajú zakrivené stúpačky, laminát alebo kovové pletivo a granulované filtre. Kvalita odliatkov zo zliatin hliníka závisí od rýchlosti stúpania taveniny v dutine formy. Táto rýchlosť by mala byť dostatočná na zaistenie plnenia tenkých úsekov odliatkov za podmienok zvýšeného odvodu tepla a zároveň nesmie spôsobiť podtlak spôsobený neúplným výstupom vzduchu a plynov ventilačnými kanálmi a ziskami, turbulenciami a prúdením taveniny počas prechodu z úzkych úsekov na široké. Rýchlosť nárastu kovu v dutine formy počas liatia do formy na ochladenie je o niečo vyššia ako pri liatí do pieskových foriem. Minimálna povolená rýchlosť zdvihu sa vypočíta podľa vzorca A. A. Lebedeva a N. M. Galdina (pozri oddiel 5.1, „Odlievanie piesku“).

Aby sa získali husté odliatky, vytvára sa, rovnako ako pri odlievaní piesku, smerové tuhnutie správnym umiestnením odliatku vo forme a reguláciou odvodu tepla. V hornej časti kokily sa spravidla nachádzajú masívne (silné) uzly odliatkov. To umožňuje kompenzovať zníženie ich objemu počas tuhnutia priamo zo ziskov zistených nad nimi. Regulácia intenzity chladiča, aby sa vytvorilo smerové tuhnutie, sa uskutočňuje ochladením alebo zahriatím rôznych častí formy. Na lokálne zväčšenie chladiča sa v širokom rozsahu používajú vložky z horúceho vodiča, ktoré zaisťujú zväčšenie chladiaceho povrchu chladiacej formy v dôsledku rebier, uskutočňuje sa miestne chladenie chladiacej formy stlačeným vzduchom alebo vodou. Aby sa znížila intenzita chladiča, na pracovnú plochu chladiacej formy sa nanáša vrstva farby s hrúbkou 0, 1-0, 5 mm. Na tento účel sa na povrch kanálov vtokov a zisky nanáša vrstva farby 1-1,5 mm. Spomalenie ochladzovania kovu v ziskoch sa môže tiež dosiahnuť miestnym zhrubnutím stien chladiacej formy, použitím rôznych nízko tepelne vodivých povlakov a zahrievaním ziskov pomocou azbestovej nálepky. Sfarbenie pracovnej plochy chladiacej formy zlepšuje vzhľad odliatkov, pomáha odstraňovať plynové škrupiny na ich povrchu a zvyšuje trvanlivosť chladiacich foriem. Pred natieraním sa formy na ochladenie zahriali na 100 až 120 ° C. Príliš vysoká teplota zahrievania je nežiaduca, pretože to znižuje rýchlosť tuhnutia odliatkov a ich trvanie uzávierka chladenie formy. Zahrievanie zmenšuje teplotný rozdiel medzi odliatkom a formou a expanziou formy zahrievaním s kovom odliatku. V dôsledku toho sa v odliatku objavia ťahové napätia spôsobujúce praskliny. Samotné zahriatie formy však nestačí na vylúčenie vzniku trhlín. Je nevyhnutné včasné odstránenie odliatku z formy. Je potrebné odstrániť odliatok z chladiacej formy skôr ako v okamihu, keď sa jej teplota rovná teplote chladiacej formy a zmršťovacie napätie dosiahne svoju maximálnu hodnotu. Typicky je odliatok odstránený v okamihu, keď je tak silný, že sa môže pohybovať bez deštrukcie (450 - 500 ° C). V tomto okamihu hradlový systém ešte nezískal dostatočnú pevnosť a je zničený svetelnými nárazmi. Čas vystavenia odliatku vo forme je určený rýchlosťou tuhnutia a závisí od teploty kovu, teploty formy a rýchlosti odliatia.

Aby sa vylúčilo prilepovanie kovu, predĺžila životnosť a uľahčila extrakcia, sú kovové tyče počas prevádzky mazané. Najbežnejším lubrikantom je voda-grafitová suspenzia (3 až 5% grafitu).

Časti chladiacich foriem, ktoré vykonávajú obrysy odliatkov, sú vyrobené zo sivej farby liatina, Hrúbka steny kokíl sa určuje podľa hrúbky steny odliatkov v súlade s odporúčaniami GOST 16237–70. Vnútorná dutina v odliatkoch sa vykonáva pomocou kovových (oceľových) a pieskových tyčí. Pieskové prúty sa používajú na navrhovanie zložitých dutín, ktoré nie je možné vyrobiť pomocou kovových tyčí. Na uľahčenie extrakcie odliatkov z kokíl na odlievanie by vonkajšie povrchy odliatkov mali mať sklon liatia 30 "až 3 ° smerom ku konektoru. Vnútorné povrchy odliatkov vyrobené z kovových tyčí by mali mať sklon najmenej 6 °. Náhle prechody z hrubých na tenké profily nie sú v odliatkoch povolené. Polomer zakrivenia by mal byť najmenej 3 mm. Otvory s priemerom viac ako 8 mm pre malé odliatky, 10 mm pre stredné a 12 mm pre veľké liate tyče. Optimálny pomer hĺbky otvoru k jeho priemeru je 0, 7-1.

Vzduch a plyny sa odstraňujú z dutiny kokily pomocou vetracích potrubí umiestnených v rovine konektora a zátok umiestnených v stenách v blízkosti hlbokých dutín.

V moderných zlievarniach sú kokily na chladenie umiestnené na jednopolohových alebo viacpolohových poloautomatických zlievarenských strojoch, v ktorých sa automatizuje uzatváranie a otváranie kokily, inštalácia a odstraňovanie tyčí, vypudzovanie a odlievanie. K dispozícii je tiež automatická regulácia teploty zahrievania kokily. Plnenie chladu na strojoch sa uskutočňuje pomocou dávkovačov.

Aby sa zlepšilo plnenie tenkých dutín chladiacich foriem a odstraňovanie vzduchu a plynov uvoľňovaných počas deštrukcie spojív, formy sa evakuujú, plnia nízkym tlakom alebo pomocou odstredivej sily.

Squeeze casting

Squeeze casting je typ chladenia a je určený na výrobu veľkých odliatkov (2500x1400 mm) panelového typu s hrúbkou steny 2-3 mm. Na tento účel sa používajú kovové formy, ktoré sú namontované na špecializovaných odlievacích a lisovacích strojoch s jednostranným alebo obojsmerným zbližovaním foriem. Charakteristickým znakom tohto spôsobu odlievania je nútené plnenie dutiny formy širokým tokom taveniny, keď sa polovice formy navzájom približujú. Vo forme nie sú žiadne prvky konvenčného hradlového systému. dáta Táto metóda sa používa na výrobu odliatkov zo zliatin AL2, AL4, AL9, AL34, ktoré majú úzky interval kryštalizácie.

Regulácia rýchlosti chladenia taveniny sa vykonáva nanášaním tepelne izolačných povlakov rôznych hrúbok (0,05 - 1 mm) na pracovnú plochu dutých priestorov. Prehrievanie zliatin pred odliatím by nemalo prekročiť teplotu likvidu o 15 - 20 ° С. Trvanie zbližovania polovičných foriem je 5-3 s.

Odlievanie pri nízkom tlaku

Nízkotlakové liatie je ďalšou formou liatia za studena. Používa sa pri výrobe veľkých odliatkov tenkostenných zliatin hliníka s úzkym intervalom kryštalizácie (AL2, AL4, AL9, AL34). Rovnako ako počas liatia za studena, vonkajšie povrchy odliatkov sú vyrobené v kovovej forme a vnútorné dutiny sú vyrobené v kovových alebo pieskových jadrách.

Na výrobu tyčí pomocou zmesi pozostávajúcej z 55% kremenného piesku 1K016A; 13, 5% tučný piesok P01; 27% práškový oxid kremičitý; 0,8% pektínového lepidla; 3, 2% živice M a 0,5% kerozénu. Takáto zmes netvorí mechanické vyhorenie. Formy sa plnia kovom tlakom stlačeného a sušeného vzduchu (18 - 80 kPa) dodávaného na povrch taveniny v tégliku zahriatom na 720 - 750 ° C. Vplyvom tohto tlaku sa tavenina vytlačí z téglika do kovového drôtu a z neho do hradlového systému a ďalej do dutiny formy. Výhodou nízkotlakového odliatku je schopnosť automaticky regulovať rýchlosť kovového zdvihu v dutine formy, čo umožňuje získať tenkostenné odliatky lepšie ako odliatky pomocou gravitácie.

Kryštalizácia zliatin vo forme sa uskutočňuje pod tlakom 10 až 30 kPa pred vytvorením tuhej kovovej kôry a 50 až 80 kPa po vytvorení kôry.

Hustejšie odliatky hliníkových zliatin sa získavajú vstrekovaním za nízkeho tlaku so spätným tlakom. Plnenie dutiny formy počas formovania protitlakom sa uskutočňuje kvôli tlakovému rozdielu v tégliku a vo forme (10 až 60 kPa). Kryštalizácia kovu vo forme sa uskutočňuje pri tlaku 0, 4 až 0,5 MPa. Tým sa zabráni uvoľňovaniu vodíka rozpusteného v kovu a tvorbe pórov plynu. Zvýšený tlak prispieva k lepšej výžive masívnych odlievacích jednotiek. Inak sa technológia odlievania pod tlakom nelíši od technológie odlievania pri nízkom tlaku.

Pri tlakovom liatí boli výhody nízkotlakového liatia a kryštalizácie pod tlakom úspešne kombinované.

Vstrekovanie plastov

Tlakové liatie z hliníkových zliatin AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34 produkujú odliatky s komplexnou presnosťou 1 - 3 konfigurácie s hrúbkou steny od 1 mm a viac, odlievané otvory s priemerom až do 1, 2 mm, liate vonkajšie a vnútorné vlákno s minimálnym rozstupom 1 mm a priemerom 6 mm. Čistota povrchu týchto odliatkov zodpovedá 5 až 8 triedam drsnosti. Výroba takýchto odliatkov sa vykonáva na strojoch so studenými horizontálnymi alebo vertikálnymi lisovacími komorami, so špecifickým lisovacím tlakom 30 - 70 MPa. Výhodné sú stroje s horizontálnou lisovacou komorou.

Rozmery a hmotnosť odliatkov sú obmedzené schopnosťami vstrekovacích strojov: objem lisovacej komory, špecifický lisovací tlak (p) a blokovacia sila (0). Projekčná plocha (F) odliatku, kanáliky vtokov a lisovacia komora na pohyblivej doske formy by nemali prekročiť hodnoty určené vzorcom F \u003d 0, 85 0 / p.

Optimálne sklony pre vonkajšie povrchy sú 45 °; pre vnútorné 1 °. Minimálny polomer zakrivenia je 0,5 - 1 mm. Odlievajú sa otvory s priemerom väčším ako 2,5 mm. Odliatky zo zliatin hliníka sa spravidla obrábajú iba na pristávacích plochách. Príspevok na obrábanie sa prideľuje s prihliadnutím na rozmery odliatku a rozsahy od 0, 3 do 1 mm.

Na výrobu foriem sa používajú rôzne materiály. Časti foriem prichádzajúce do styku s tekutým kovom sú vyrobené z ocele ZX2V8, 4X8B2, 4XB2C, montážne dosky a svorky matíc sú vyrobené z ocele 35, 45, 50, čapy, puzdrá a vodiace stĺpy - vyrobené z ocele U8A.

Dodávanie kovu do dutiny foriem sa uskutočňuje pomocou vonkajších a vnútorných hradlových systémov. Podávače privádzajú do odlievacích oblastí podrobených opracovaniu. Ich hrúbka je stanovená v závislosti od hrúbky steny odliatku v mieste dodania a od daného charakteru plnenia formy. Táto závislosť je určená pomerom hrúbky podávača k hrúbke steny odliatku. Hladké, bez turbulencie a strhávania vzduchu, plnenie formy sa uskutoční, ak je pomer blízko jednej. Na odliatky s hrúbkou steny do 2 mm. podávače majú hrúbku 0,8 mm; s hrúbkou steny 3 mm. hrúbka podávača je 1, 2 mm; s hrúbkou steny 4 - 6 mm - 2 mm.

Na prijatie prvej časti taveniny obohatenej vzduchovými inklúziami sú v blízkosti dutiny formy umiestnené špeciálne umývacie nádrže, ktorých objem môže dosiahnuť 20 - 40% objemu odliatku. Podložky sú spojené s dutinou formy kanálmi, ktorých hrúbka sa rovná hrúbke podávačov. Odstránenie vzduchu a plynu z dutiny foriem sa uskutočňuje pomocou špeciálnych vetracích potrubí a medzier medzi tyčami (vyhadzovače) a formovou matricou. Vetracie kanály sa vykonávajú v rovine konektora na pevnej časti formy, ako aj pozdĺž pohyblivých tyčí a vyhadzovačov. Hĺbka vetracích potrubí pri liatí hliníkových zliatin sa predpokladá v rozmedzí 0,05 - 0,15 mm a šírka 10 - 300 mm na zlepšenie vetrania sa do atmosféry pripoja formy umývacej dutiny s tenkými kanálmi (0 - 0 - 0,5 mm). ,

Hlavnými defektami odliatkov získaných vstrekovaním sú vzduchová (plynová) subkrustálna pórovitosť, spôsobená zachytávaním vzduchu pri vysokých vstupných rýchlostiach kovu do dutiny formy a pórovitosť zmršťovania (alebo škrupiny) v tepelných jednotkách. Tvorba týchto defektov je značne ovplyvnená parametrami technológie liatia, rýchlosťou lisovania, lisovacím tlakom, tepelným režimom formy.

Rýchlosť lisovania určuje spôsob plnenia formy. Čím vyššia je rýchlosť lisovania, tým rýchlejšie sa tavenina pohybuje pozdĺž kanálov vtokov a tým vyššia je rýchlosť vstupu taveniny do dutiny formy. Vysoké rýchlosti lisovania prispievajú k lepšiemu vyplneniu tenkých a pretiahnutých dutín. Sú však príčinou zachytávania vzduchu kovom a vytvárania subkortikálnej pórovitosti. Pri odlievaní zliatin hliníka sa vysoké rýchlosti lisovania používajú iba pri výrobe zložitých tenkostenných odliatkov. Lisovací tlak má veľký vplyv na kvalitu odliatkov. Ako sa zvyšuje, zvyšuje sa hustota odliatkov.

Veľkosť lisovacieho tlaku je obvykle obmedzená veľkosťou blokovacej sily stroja, ktorá by mala prekročiť tlak vyvíjaný kovom na pohyblivú matricu (pF). Preto je veľmi dôležité miestne predbežné lisovanie hrubých odliatkov, známe ako proces Asigay. Nízka rýchlosť privádzania kovu do dutín foriem cez privádzače veľkých sekcií a účinné predbežné lisovanie kryštalizovanej taveniny pomocou dvojitého plunžera umožňujú dosiahnutie hustých odliatkov.

Kvalita odliatkov je tiež významne ovplyvnená teplotou zliatiny a formy. Pri výrobe odliatkov s hrubými stenami jednoduchej konfigurácie sa tavenina odlieva pri teplote 20 až 30 ° C pod teplotou likvidu. Tenkostenné odliatky vyžadujú použitie taveniny prehriatej nad teplotou likvidu o 10-15 ° C. Aby sa znížila hodnota zmršťovacích napätí a zabránilo sa tvorbe trhlín v odliatkoch formy, pred zahrievaním sa zahrievajú. Odporúčajú sa nasledujúce teploty vykurovania:

Hrúbka lejacej steny, mm 1–2 2–3 3–5 5–8

Vykurovacia teplota

plesne, ° 250-280 200-250 160—200 120-160

Tepelná stabilita je zabezpečená vyhrievaním (elektrickým) alebo chladením (vodou).

Na ochranu pracovného povrchu foriem pred zlepením a eróziou taveniny, na zníženie trenia pri odstraňovaní tyčí a na uľahčenie extrakcie odliatkov sú formy mazané. Na tento účel použite mastné (olej s grafitovým alebo hliníkovým práškom) alebo vodné (soľné roztoky, vodné prípravky na báze koloidného grafitu).

Výrazne zvyšuje hustotu odliatkov zo zliatin hliníka počas odlievania s evakuáciou foriem. Na tento účel sa forma umiestni do utesneného puzdra, v ktorom sa vytvorí potrebné vákuum. Dobré výsledky sa dajú dosiahnuť pomocou „kyslíkového procesu“. Za týmto účelom je vzduch v dutine formy nahradený kyslíkom. Pri vysokých vstupných rýchlostiach kovu do dutiny formy, ktoré spôsobujú, že tavenina zachytáva kyslík, sa v odliatkoch nevytvára subkrustná pórovitosť, pretože všetok zachytený kyslík sa vynakladá na tvorbu jemne rozptýlených oxidov hliníka, ktoré významne neovplyvňujú mechanické vlastnosti odliatkov. Takéto odliatky môžu byť tepelne spracované.

V závislosti od požiadaviek technických podmienok môžu byť odliatky zo zliatin hliníka podrobené rôznym typom kontroly: röntgenové žiarenie, gama defektoskopia alebo ultrazvuk na zistenie vnútorných defektov; označenie na určenie rozmerových odchýlok; žiarivka na detekciu povrchových trhlín; hydraulické alebo pneumatické riadenie na posúdenie tesnosti. Frekvencia uvedených druhov kontroly je stanovená technickými podmienkami alebo je určená oddelením hlavného metalurga závodu. Zistené chyby, ak to umožňujú technické podmienky, sa odstránia zváraním alebo impregnáciou. Zváranie argónovým oblúkom sa používa na zváranie podplnenia, škrupín, drobivosti trhlín. Pred zváraním je chybné miesto nastrihané tak, aby steny vybraní mali sklon 30 - 42 °. Odliatky sa podrobujú miestnemu alebo všeobecnému zahrievaniu na 300 až 35 ° C. Lokálne zahrievanie sa uskutočňuje plameňom acetylén-kyslík, všeobecné zahrievanie sa uskutočňuje v komorových peciach. Zváranie sa vykonáva s rovnakými zliatinami, z ktorých sú vyrobené odliatky, s použitím nespotrebiteľnej volfrámovej elektródy s priemerom 2 až 6 mm pri spotreba argón 5-12 l / min. Sila zváracieho prúdu je obvykle 25 až 40 A na 1 mm priemeru elektródy.

Pórovitosť v odliatkoch sa eliminuje impregnáciou bakelitovým lakom, asfaltovým lakom, sušiacim olejom alebo tekutým sklom. Impregnácia sa vykonáva v špeciálnych kotloch pod tlakom 490 - 590 kPa s predbežným vystavením odliatkov v zriedkavej atmosfére (1, 3 - 6,5 kPa). Teplota impregnačnej kvapaliny sa udržuje na 100 ° C. Po impregnácii sa odliatky sušia pri 65 až 200 ° C, počas ktorých impregnačná tekutina stvrdne a znova sa reguluje.

Hliník (hliník) je

Použitie hliníka

Široko používaný ako konštrukčný materiál. Hlavnými výhodami hliníka v tejto kvalite sú ľahkosť, poddajnosť výlisku, odolnosť proti korózii (vo vzduchu je hliník okamžite potiahnutý odolným filmom Al2O3, ktorý zabraňuje jeho ďalšej oxidácii), vysoká tepelná vodivosť, netoxita jeho zlúčenín. Vďaka týmto vlastnostiam sa hliník stal mimoriadne obľúbeným pri výrobe riadu, hliníkovej fólie v potravinárskom priemysle a pri balení.

Hlavnou nevýhodou hliníka ako stavebného materiálu je jeho nízka pevnosť, preto sa pri jeho vytvrdení obvykle taví s malým množstvom meďnatého hliníka a horčíka (zliatina sa nazýva duralová).

Elektrická vodivosť hliníka je iba 1,7-krát menšia ako vodivosť v meďi, zatiaľ čo hliník je asi 4-krát lacnejší na kilogram, ale kvôli jeho 3,3-krát nižšej hustote potrebuje na dosiahnutie rovnakého odporu asi 2-krát menšiu hmotnosť. , Preto sa v elektrotechnike bežne používa na výrobu drôtov, ich tienenie a dokonca aj v mikroelektronike na výrobu vodičov v čipoch. Nižšia elektrická vodivosť hliníka (37 l / ohm) v porovnaní s meďou (63 l / ohm) je kompenzovaná zvýšením prierezu hliníkových vodičov. Nevýhodou hliníka ako elektrotechnického materiálu je prítomnosť odolného filmu z oxidu, ktorý sťažuje spájkovanie.

Vďaka svojmu komplexu vlastností je široko distribuovaný v tepelných zariadeniach.

Hliník a jeho zliatiny si zachovávajú svoju pevnosť pri extrémne nízkych teplotách. Z tohto dôvodu je široko používaný v kryogénnej technológii.

Vysoký koeficient odrazu v kombinácii s nízkymi nákladmi a ľahkým postrekom robí z hliníka ideálny materiál na výrobu zrkadiel.

Pri výrobe stavebných materiálov ako plynotvorného činidla.

Odolnosť proti korózii a vodnému kamene sa dodáva oceli a iným zliatinám, napríklad piestovým ventilom ICE, lopatkám turbíny, stožiarom na spätné získavanie oleja, zariadenia na výmenu tepla a tiež nahrádza galvanizáciu.

Sulfid hlinitý sa používa na výrobu sírovodíka.

Prebieha výskum zameraný na vývoj penového hliníka ako zvlášť silného a ľahkého materiálu.

Ako súčasť termitu, zmesi pre aluminotermiu

Hliník sa používa na redukciu vzácnych kovov z ich oxidov alebo halogenidov.

Hliník je dôležitou súčasťou mnohých zliatin. Napríklad v hliníkových bronzoch sú hlavnými komponentmi meď a hliník. V zliatinách horčíka sa najčastejšie používa ako prísada hliník. Na výrobu špirál v elektrických ohrievačoch sa používa fechral (Fe, Cr, Al) (spolu s inými zliatinami).

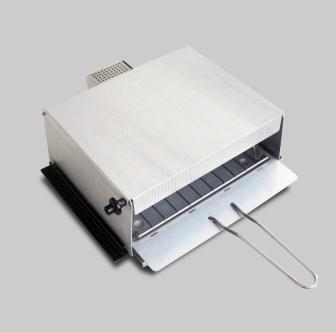

hliníková káva "výška \u003d" 449 "src \u003d" / obrázky / investície / img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg "title \u003d" (! LANG: 21. Klasický taliansky kávovar na hliník" width="376" />!}

Keď bol hliník veľmi drahý, boli z neho vyrobené rôzne šperky. Napoleon III si teda objednal hliníkové gombíky a Dmitrij Ivanovič Mendeleev v roku 1889 dostal váhy s miskami zo zlata a hliníka. Móda pre nich okamžite prešla, keď sa objavili nové technológie (vývoj) pre svoju výrobu, čo mnohokrát znížilo náklady. Teraz sa hliník niekedy používa pri výrobe šperkov.

![]()

![]()

V Japonsku sa hliník používa pri výrobe tradičných šperkov ako náhrada.

Hliník a jeho zlúčeniny sa používajú ako vysoko účinné raketové palivo v dvojzložkových raketových palivách a ako horľavé zložky v tuhých palivových palivách. Ako raketové palivo sú najpraktickejšie tieto zlúčeniny hliníka:

Práškový hliník ako palivo v tuhých palivách. Používa sa tiež vo forme prášku a suspenzií v uhľovodíkoch.

Hydrid hlinitý.

Boranát hlinitý.

Trimetylhliník.

Trietylhliník.

Tripropylaluminum.

Trietylalumínium (zvyčajne spolu s trietylborónom) sa používa aj na chemické zapaľovanie (tj ako štartovacie palivo) v raketových motoroch, pretože sa samovzniľuje v plynnom kyslíku.

Má mierne toxický účinok, ale mnoho vo vode rozpustných anorganických zlúčenín hliníka zostáva v rozpustenom stave po dlhú dobu a môže mať škodlivý vplyv na ľudí a teplokrvné zvieratá prostredníctvom pitnej vody. Netoxické chloridy, dusičnany, acetáty, sírany atď. Pre človeka majú nasledujúce dávky zlúčenín hliníka (mg / kg telesnej hmotnosti) toxický účinok pri požití.

octan hlinitý - 0,2-0,4;

hydroxid hlinitý - 3,7-7,3;

alum hliník - 2.9.

Ovplyvňuje predovšetkým nervový systém (hromadí sa v nervovom tkanive a vedie k závažným poruchám centrálneho nervového systému). Avšak vlastnosti neurotoxicity hliníka sa začali skúmať od polovice 60. rokov, pretože mechanizmus jeho vylučovania bráni hromadeniu kovu v ľudskom tele. Za normálnych podmienok sa močom môže vylučovať až 15 mg prvku denne. Preto je najväčší negatívny účinok pozorovaný u ľudí s poškodenou funkciou vylučovania obličkami.

Podľa niektorých biologických štúdií sa príjem hliníka do ľudského tela považoval za faktor rozvoja Alzheimerovej choroby, tieto štúdie sa však neskôr kritizovali a záver o vzťahu jedného k druhému sa vyvrátil.

chemické vlastnosti hliníka sú určené jeho vysokou afinitou pre kyslík (v%) minerály hliník vstupuje do kyslíka, oktaedry a tetraedry), konštantnej valencie (3), slabej rozpustnosti väčšiny prírodných zlúčenín. V endogénnych procesoch počas tuhnutia magmy a tvorby vyvrelých hornín vstupuje hliník do kryštalickej mriežky živcov, sľudy a ďalších minerálov - hlinitokremičitanov. V biosfére je hliník slabým migrantom, málo organizmov a hydrosféry. Vo vlhkom podnebí, kde sa rozkladom zvyškov hojnej vegetácie vytvára veľa organických kyselín, hliník migruje v pôdach a vodách vo forme organominerálnych koloidných zlúčenín; hliník je adsorbovaný koloidmi a zráža sa v spodnej časti pôdy. Spojenie hliníka s kremíkom je čiastočne narušené a v trópoch sa vytvárajú minerály - hydroxidy hliníka hliník-bôhmit, diaspóry, hydrargilit. Väčšina hliníka je súčasťou hlinitokremičitanov - kaolinitu, beidellitu a ďalších ílových minerálov. Slabá mobilita určuje zvyškovú akumuláciu hliníka v poveternostnej kôre vlhkých trópov. Výsledkom je vytvorenie eluviálnych bauxitov. V minulosti sa geologické epochy akumulovali aj v jazerách a pobrežných zónach morí tropických oblastí (napríklad sedimentárne bauxity v Kazachstane). V stepi a púšti, kde je živá hmota obmedzená a vody sú neutrálne a zásadité, hliník sotva migruje. Najsilnejšia migrácia hliníka je v sopečných oblastiach, kde sú pozorované silne kyslé riečne a podzemné vody bohaté na hliník. V miestach vytesnenia kyslých vôd s alkalicko - morskými (v ústiach riek a iných) sa hliník zráža s tvorbou bauxitových usadenín.

Hliník je súčasťou tkanív zvierat a rastlín; v orgánoch cicavcov sa zistilo 10 až 10 až 5% hliníka (na surovinu). Hliník sa hromadí v pečeni, pankrease a štítnej žľaze. V rastlinných výrobkoch sa obsah hliníka pohybuje od 4 mg na 1 kg sušiny (zemiaky) do 46 mg (žltá repa) vo výrobkoch živočíšneho pôvodu - od 4 mg (med) do 72 mg na 1 kg sušiny (). V dennej ľudskej strave dosahuje obsah hliníka 35 - 40 mg. Známymi organizmami sú koncentrátory hliníka, napríklad metličky (Lycopodiaceae), ktoré obsahujú až 5,3% hliníka v popole, mäkkýše (Helix a Lithorina), v ktorých je 0,2 až 0,8% hliníka v popole. Hliník vytvára nerozpustné zlúčeniny s fosfátmi a narušuje výživu rastlín (vstrebávanie fosfátov koreňmi) a zvierat (vstrebávanie fosfátov v črevách).

Hlavným nadobúdateľom je letectvo. Najzaťaženejšie prvky lietadla (plášť, súprava zosilňujúca silu) sú vyrobené z duralu. A vo vesmíre bola táto zliatina vzatá. A dokonca aj na Mesiaci prišiel a vrátil sa na Zem. A stanice „Luna“, „Venuša“, „Mars“, ktoré vytvorili dizajnéri kancelárie, ktorej po mnoho rokov viedol George Nikolaevič Babakin (1914-1971), by sa neobstáli bez hliníkových zliatin.

Zliatiny systémov hliník - mangán a hliník - horčík (AMts a AMg) sú hlavným materiálom trupov vysokorýchlostných "rakiet" a "meteorov" - krídlových krídel.

Ale nielen vo vesmírnej, leteckej, námornej a riečnej doprave sa používajú hliníkové zliatiny. Hliník má silnú pozíciu v pozemnej preprave. Takéto údaje naznačujú rozšírené používanie hliníka v automobilovom priemysle. V roku 1948 sa na jeden kus použilo 3,2 kg hliníka v rokoch 1958 - 23,6, v rokoch 1968 - 71,4 a dnes tento počet presahuje 100 kg. Objavil sa hliník a koľajnica. A Super Express Russian Express je viac ako 50% vyrobený zo zliatin hliníka.

Hliník sa čoraz viac používa v stavebníctve. V nových budovách sa často používajú silné a svetelné lúče, podlahy, stĺpy, zábradlia, ploty, prvky vetracích systémov vyrobené zo zliatin na báze hliníka. V posledných rokoch vstúpili hliníkové zliatiny do výstavby mnohých verejných budov, športových komplexov. Existujú pokusy použiť hliník ako strešný materiál. Takáto strecha sa nebojí prísad oxidu uhličitého do zlúčenín síry, zlúčenín dusíka a iných škodlivých nečistôt, ktoré extrémne zosilňujú atmosférickú koróziu krycej ocele.

Ako odlievané zliatiny sa používajú silumíny - zliatiny systému hliník - kremík. Takéto zliatiny majú dobrú tekutosť, poskytujú malé zmršťovanie a segregáciu (heterogenitu) v odliatkoch, čo umožňuje odlievaniu získať najkomplexnejšie časti metódou formovania, napríklad skrine motora, obežné kolesá čerpadiel, skrinky nástrojov, bloky motorov s vnútorným spaľovaním, piesty, hlavy a valce piestové motory.

Boj o úpadok náklady hliníkové zliatiny boli tiež korunované úspechom. Napríklad kremík je dvakrát lacnejší ako hliník. Naopak, zliatiny sú zvyčajne drahšie (na získanie zliatiny musíte získať čistý základ a potom zliatiny na získanie zliatiny). Sovietski metalurgovia v hlinikárni Dnepropetrovsk v roku 1976 zvládli výrobu silumínov priamo z hlinitokremičitanov.

Hliník je už dlho známy v elektrotechnike. Až donedávna sa však rozsah hliníka obmedzoval na elektrické vedenia av zriedkavých prípadoch na elektrické káble. V káblovom priemysle dominovala meď a meď olovo, Vodivé prvky konštrukcie kábla boli vyrobené z medeného drôtu a kovové puzdro bolo vyrobené z olovo alebo zliatiny na báze olova. Po mnoho desaťročí (prvýkrát boli olovené plášte na ochranu jadier káblov navrhnuté v roku 1851) bol jediným kovovým materiálom pre káblové plášte. V tejto úlohe je vynikajúci, ale nie bez chýb - vysoká hustota, nízka pevnosť a nedostatok; to sú len tie hlavné, ktoré prinútili človeka hľadať iné kovy, ktoré môžu primerane nahradiť olovo.

Ukázalo sa, že ide o hliník. Začiatok jeho pôsobenia v tejto úlohe možno považovať za rok 1939 a práca sa začala v roku 1928. K vážnemu posunu v používaní hliníka v káblovej technológii však došlo v roku 1948, keď bola vyvinutá a zvládnutá technológia výroby hliníkových škrupín.

Meď bola po mnoho desaťročí jediným kovom na výrobu živých vodičov. Štúdie materiálov, ktoré by mohli nahradiť meď, ukázali, že hliník by mal byť a môže byť takýmto kovom. Do káblových technológií vstúpil hliník namiesto dvoch kovov, v zásade z rôznych dôvodov.

Takáto náhrada má niekoľko výhod. Po prvé, možnosť použiť hliníkový plášť ako nulový vodič je významná úspora kovu a zníženie hmotnosti. Po druhé, vyššia sila. Po tretie, - ľahšia inštalácia, nižšie náklady na dopravu, nižšie náklady na káble atď.

Hliníkové drôty sa používajú aj pre nadzemné elektrické vedenia. Ale ekvivalentná náhrada si vyžadovala veľa úsilia a času. Vyvinuli sa mnohé možnosti, ktoré sa využívajú na základe konkrétnej situácie. [Hliníkové drôty so zvýšenou pevnosťou a zvýšenou odolnosťou proti tečeniu sa vyrábajú, čo sa dosahuje legovaním horčíkom do 0,5%, kremíka do 0,5%, železa do 0,45%, tvrdením a starnutím. Oceľovo-hliníkové drôty sa používajú najmä na vykonávanie veľkých rozpätí vyžadovaných v miestach, kde elektrické vedenia prechádzajú rôznymi prekážkami. Napríklad pri križovaní riek existujú rozpätia viac ako 1 500 metrov.

Prevodovka Hliník elektrina dlhé vzdialenosti sa používajú nielen ako vodivý materiál. Pred desiatimi a pol rokmi sa na výrobu pólov na prenosové vedenie začali používať zliatiny na báze hliníka. Boli prvýkrát postavené v našom v krajine na Kaukaze. Sú ľahšie ako oceľ asi 2,5-krát a nevyžadujú ochranu proti korózii. Teda rovnaký kov vytlačil železo, meď a olovo v elektrotechnike a technike prenosu elektriny.

A tak alebo takmer tak bolo v iných oblastiach techniky. V ropnom, plynárenskom a chemickom priemysle sa osvedčili nádrže, potrubia a iné montážne jednotky z hliníkových zliatin. Nahradili mnohé kovy a materiály odolné voči korózii, ako napríklad nádoby vyrobené zo zliatin železa a uhlíka, smaltované vo vnútri na uskladnenie agresívnych kvapalín (prasklina v sklovinovej vrstve tejto drahej konštrukcie by mohla viesť k stratám alebo dokonca k nehode).

Na výrobu fólie sa ročne na svete spotrebuje viac ako 1 milión ton hliníka. Hrúbka fólie je v závislosti od jej účelu v rozsahu 0,004 až 0,15 mm. Jeho použitie je mimoriadne rozmanité. Používa sa na balenie rôznych potravinárskych a priemyselných výrobkov - čokoláda, sladkosti, lieky, kozmetika, fotografické výrobky atď.

Ako konštrukčný materiál sa používa aj fólia. Existuje skupina plastov plnených plynom - voštinové plasty - bunkové materiály so systémom pravidelne sa opakujúcich buniek pravidelných geometrických tvarov, ktorých steny sú vyrobené z hliníkovej fólie.

Encyklopédia Brockhaus a Efron

ČO JE HLINÍK

Ľahký, odolný, odolný proti korózii a funkčný - táto kombinácia vlastností urobila z hliníka hlavný konštrukčný materiál našej doby. Hliník je v domoch, v ktorých žijeme, v automobiloch, vlakoch a lietadlách, kde cestujeme na vzdialenosti, v mobilných telefónoch a počítačoch, na poličkách chladničiek av moderných interiéroch. Ale pred 200 rokmi bolo o tomto kove známe len málo.

"To, čo sa zdalo nerealizovateľné po celé stáročia, ktoré boli včera iba odvážnym snom, sa dnes stáva skutočnou výzvou a zajtrajšok je úspechom."

Sergey Pavlovich Korolev

vedec, dizajnér, zakladateľ praktickej kozmonautiky

hliník - strieborno-biely kov, 13. prvok periodickej tabuľky. Je to neuveriteľné, ale pravdivé: hliník je najhojnejším kovom na Zemi, predstavuje viac ako 8% celkovej hmotnosti zemskej kôry a po kyslíku a kremíku ide o tretí najhojnejší chemický prvok na našej planéte.

Súčasne sa hliník v prírode nevyskytuje v čistej forme kvôli vysokej chemickej aktivite. Preto sme sa o tom dozvedeli relatívne nedávno. Hliník sa formálne získal až v roku 1824 a ďalšie polstoročie prešlo pred začiatkom priemyselnej výroby.

Najčastejšie sa hliník nachádza v prírode kamenec, Sú to minerály, ktoré kombinujú dve soli kyseliny sírovej: jednu na báze alkalického kovu (lítium, sodík, draslík, rubídium alebo cézium) a druhú na báze kovu tretej skupiny periodickej tabuľky, najmä hliníka.

Kamenec sa dnes používa na čistenie vody, vo varení, medicíne, kozmetike, v chemickom a iných priemyselných odvetviach. Mimochodom, hliník dostal svoje meno presne vďaka kameni, ktorý sa v latinčine nazýval alumen.

korund

Rubíny, zafíry, smaragdy a akvamarín sú hliníkové minerály.

Prvé dve sa týkajú korundu - ide o oxid hlinitý (Al203) v kryštalickej forme. Má prirodzenú priehľadnosť a sila je na druhom mieste za diamantmi. Nepriestrelné sklo, okienka v letúnoch a smartfóny sa vyrábajú zafírom.

A jeden z menej hodnotných korundových nerastov - šmirgol sa používa ako brúsny materiál, a to aj na výrobu brúsneho papiera.

Dnes je známych takmer 300 rôznych zlúčenín a minerálov hliníka - od živca, ktorý je hlavným horninotvorným minerálom na Zemi, až po rubín, zafír alebo smaragd, ktoré nie sú také bežné.

Hans Christian Oersted (1777–1851) - dánsky fyzik, čestný člen Akadémie vied v Petrohrade (1830). Narodil sa v meste Rudkörbing v rodine farmaceuta. V roku 1797 promoval na univerzite v Kodani v roku 1806 - stal sa profesorom.

Ale bez ohľadu na to, aký bežný hliník bol, jeho objav bol možný iba vtedy, keď sa vedcom objavil nový nástroj, ktorý umožňuje rozdelenie zložitých látok na jednoduché, - elektrický prúd.

A v roku 1824 dánsky fyzik Hans Christian Oersted s použitím elektrolytického procesu získal hliník. Bola kontaminovaná nečistotami draslíka a ortuti, ktoré sa podieľajú na chemických reakciách, ale toto bol prvý prípad výroby hliníka.

Pomocou elektrolýzy sa dnes vyrába hliník.

Surovina na výrobu hliníka je dnes ďalšou prírodnou hliníkovou rudou - bauxites, Ide o ílovú horninu pozostávajúcu z rôznych modifikácií hydroxidu hlinitého zmiešaného s oxidmi železa, kremíka, titánu, síry, gália, chrómu, vanádu, uhličitanových solí vápnika, železa a horčíka - takmer polovica periodickej tabuľky. V priemere sa jedna tona hliníka vyrába zo 4 - 5 ton bauxitu.

Bauxites

Bauxity v roku 1821 objavil geológ Pierre Bertier v južnom Francúzsku. Názov plemena získal na počesť lokality Le Baux (Les Baux), kde sa našlo. Približne 90% svetových rezerv bauxitu je sústredených v krajinách tropických a subtropických zón - v Guinei, Austrálii, Vietname, Brazílii, Indii a Jamajke.

Z bauxitu oxid hlinitý, Jedná sa o oxid hlinitý AI203, ktorý má formu bieleho prášku a z ktorého je kov vyrobený elektrolýzou v zariadeniach na výrobu hliníka.

Výroba hliníka vyžaduje obrovské množstvo elektrickej energie. Na výrobu jednej tony kovu je potrebných asi 15 MWh energie - to je to, koľko spotrebuje 100-bytový dom celý mesiac, a preto je najvýhodnejšie stavať hliníkové elektrárne v blízkosti výkonných a obnoviteľných zdrojov energie. Najlepším riešením je vodné elektrárnepredstavuje najsilnejšiu zo všetkých typov „zelenej energie“.

Hliníkové vlastnosti

Hliník má vzácnu kombináciu cenných vlastností. Je to jeden z najľahších kovov v prírode: je takmer trikrát ľahší ako železo, je však silný, mimoriadne ťažký a nepodlieha korózii, pretože jeho povrch je vždy pokrytý najtenšou, ale veľmi silnou vrstvou oxidu. Nemagnetizuje, dokonale vedie elektrický prúd a vytvára zliatiny s takmer všetkými kovmi.

jednoduchý

Trikrát ľahší ako železo

odolný

Porovnateľná pevnosť s oceľou

plastický

Vhodné pre všetky typy obrábania

Žiadna korózia

Tenký oxidový film chráni pred koróziou

Hliník sa ľahko spracováva tlakom, tak v horúcom, ako aj v chladnom stave. Môže sa hodiť na valcovanie, kreslenie, lisovanie. Hliník nehorí, nevyžaduje špeciálne farbenie a nie je na rozdiel od plastov toxický.

Tažnosť hliníka je veľmi vysoká: z toho je možné vyrábať plechy s hrúbkou iba 4 mikróny a najtenším drôtom. A ultratenká hliníková fólia je trikrát tenšia ako ľudské vlasy. Okrem toho je v porovnaní s inými kovmi a materiálmi úspornejšia.

Vysoká schopnosť tvoriť zlúčeniny s rôznymi chemickými prvkami viedla k vzniku mnohých zliatin hliníka. Aj malá časť nečistôt významne mení vlastnosti kovu a otvára nové oblasti pre jeho aplikáciu. Napríklad kombinácia hliníka so kremíkom a horčíkom v každodennom živote sa dá nájsť doslova na cestách - vo forme zliatinových kolies, motorov, prvkov podvozku a iných častí moderného automobilu. Ak zliatinu hliníka pridáte zinok, pravdepodobne ho teraz držíte v rukách, pretože práve táto zliatina sa používa na výrobu puzdier pre mobilné telefóny a tablety. Vedci medzitým vymýšľajú nové a nové zliatiny hliníka.

Hliníkové rezervy

Približne 75% hliníka vyrobeného počas celého života v priemysle sa stále používa.

V článku boli použité fotografie © Shutterstock a © Rusal.

Typ lekcie, Kombinovať.

ciele:

vzdelávacie:

1. Aktualizujte vedomosti študentov o štruktúre atómu, fyzikálnych zmysloch výrobného čísla, čísla skupiny, čísla periódy pomocou príkladu hliníka.

2. Získať medzi študentmi vedomosti o tom, že hliník vo voľnom stave má osobitné, charakteristické fyzikálne a chemické vlastnosti.

rozvíjanie:

1. Vzbudiť záujem o štúdium vedy poskytnutím krátkych historických a vedeckých správ o minulosti, súčasnosti a budúcnosti hliníka.

2. Pokračovať vo formovaní výskumných schopností študentov pri práci s literatúrou a laboratórnymi prácami.

3. Rozšíriť koncepciu amfotérneho zverejňovania elektronickej štruktúry hliníka, chemických vlastností jeho zlúčenín.

vzdelávacie:

1. Podporovať rešpektovanie životného prostredia poskytovaním informácií o možnom použití hliníka včera, dnes, zajtra.

2. Vytvárať zručnosti pre prácu v tíme pre každého študenta, brať do úvahy názor celej skupiny a správne brániť svoju vlastnú laboratórnu prácu.

3. Oboznámiť študentov s vedeckou etikou, čestnosťou a slušnosťou prírodných vedcov z minulosti, poskytovaním informácií o boji za právo byť objaviteľom hliníka.

REPETÁCIA MATERIÁLU VYDANÝCH podľa tém alkalická zemina a alkalická zemina M (REPETÍCIA):

Aký je počet elektrónov na vonkajšej energetickej hladine alkalických kovov a kovov alkalických zemín M?

Aké produkty vznikajú pri interakcii s kyslíkom sodným alebo draselným? (peroxid), je lítium schopné vytvárať peroxid v reakcii s kyslíkom? (nie, v dôsledku reakcie sa vytvára oxid lítny).

Ako získať oxidy sodíka a draslíka? (kalcinácia peroxidov so zodpovedajúcim Me, Pr: 2Na + Na202 \u003d 2Na20).

Vykazujú alkalické kovy a kovy alkalických zemín negatívne oxidačné stavy? (Nie, nie, pretože sú silnými redukčnými činidlami.).

Ako sa mení polomer atómu v hlavných podskupinách (zhora nadol) periodického systému? (zväčšenie), s čím to súvisí? (so zvýšením počtu energetických úrovní).

Ktoré z kovových skupín, ktoré sme študovali, sú ľahšie ako voda? (alkalicky).

Za akých podmienok je tvorba hydridov v kovoch alkalických zemín? (pri vysokých teplotách).

Ktorá látka vápnik alebo horčík reaguje aktívnejšie s vodou? (Vápnik reaguje aktívnejšie. Horčík reaguje aktívne s vodou iba vtedy, keď je zahrievaný na 100 0 С).

Ako sa líši rozpustnosť hydroxidov kovov alkalických zemín vo vode, od vápnika po bárium? (zvyšuje sa rozpustnosť vo vode).

Povedzte nám o skladovacích vlastnostiach alkalických kovov a kovov alkalických zemín, prečo sa ukladajú týmto spôsobom? (pretože tieto kovy sú veľmi reaktívne, skladujú sa v nádobách pod vrstvou petroleja).

KONTROLA PRÁCE k témam alkalických kovov a kovov alkalických zemín M:

LEKÁRSKE PREHĽAD (ŠTÚDIA NOVÉHO MATERIÁLU):

učiteľ: Ahoj chlapci, dnes sa chystáme študovať podskupinu IIIA. Zoznam prvkov umiestnených v podskupine IIIA?

žiaci: Zahŕňa prvky ako bór, hliník, gálium, indium a tálium.

učiteľ: Aký počet elektrónov obsahujú na úrovni vonkajšej energie, oxidačnom stave?

žiaci: Tri elektróny, oxidačný stav +3, aj keď oxidačný stav +1 je stabilnejší pre tálium.

učiteľ: Kovové vlastnosti prvkov podskupiny bóru sú oveľa menej výrazné ako vlastnosti prvkov podskupiny berylia. Bohr nie je M. Následne sa v rámci podskupiny so zvýšením jadrového náboja M vlastnosti zlepšia. l - už M, ale nie typické. Jeho hydroxid má amfotérne vlastnosti.

Z hlavných podskupín M skupiny III má najväčší význam hliník, ktorého vlastnosti podrobne preskúmame. Je to pre nás zaujímavé, pretože je to prechodný prvok.