07.08.2019

Химията на елементите е алуминий. Какво е алуминий

Раздел 1. Име и история на откриването на алуминий.

Раздел 2. Общо описание алуминий, физични и химични свойства.

Раздел 3. Получаване на отливки от алуминиеви сплави.

Раздел 4. Приложение алуминий.

алуминий Е елемент от основната подгрупа на третата група, третия период от периодичната система от химични елементи на Д. И. Менделеев, с атомен номер 13. Той е обозначен със символа Al. Принадлежи към групата на леките метали. Най-често метал и третият най-изобилен химичен елемент в земната кора (след кислород и силиций).

Прост субстанция алуминий (CAS номер: 7429-90-5) - лек, парамагнитен метал сребристо-бял цвят, лесно формован, отливан, обработен. Алуминият има висока топло- и електрическа проводимост, устойчивост на корозия поради бързото образуване на силни оксидни филми, които предпазват повърхността от по-нататъшно взаимодействие.

Постиженията на индустрията във всяко развито общество неизменно са свързани с постиженията на технологията на структурните материали и сплави. Качеството на обработката и производителността на производствените артикули са най-важните показатели за нивото на развитие на държавата.

Материалите, използвани в съвременните дизайни, в допълнение към високите якостни характеристики, трябва да имат набор от свойства като повишена устойчивост на корозия, топлоустойчивост, топлопроводимост и електрическа проводимост, огнеустойчивост, както и способността да се поддържат тези свойства в условия на дългосрочна експлоатация при натоварвания.

Научните разработки и производствените процеси в областта на леенето на цветни метали у нас съответстват на напредналите постижения на научно-техническия прогрес. Резултатът им, по-специално, беше създаването на модерни цехове за охлаждане и шприцоване в Автомобилния завод на Волга и редица други предприятия. Големи машини за инжекционно формоване с фиксираща сила на матрицата 35 MN успешно работят в двигателния завод в Заволжски, които произвеждат цилиндърни блокове от алуминиеви сплави за автомобила Волга.

В моторния завод в Алтай е овладяна автоматизирана линия за производство на отливки под налягане. В Съюза на съветските социалистически републики () първият в света се е развил и овладял процесът непрекъснато леене на слитъци от алуминиеви сплави в електромагнитна форма. Този метод значително подобрява качеството на блоковете и намалява количеството отпадъци под формата на чипове по време на завиване.

Заглавие и история на откриването на алуминия

Латинският алуминий идва от латинското alumen, което означава alum (алуминий и калиев сулфат (K) KAl (SO4) 2 · 12H2O), които отдавна се използват в кожената превръзка и като стипчиво. Al, химически елемент от III група на периодичната система, атомен номер 13, атомна маса 26, 98154. Поради високата химическа активност, откриването и освобождаването на чист алуминий продължи почти 100 години. Заключението, че стипца може да бъде получена „” (огнеупорно вещество, в съвремието - алуминиев оксид), направено още през 1754г. Немски химик А. Маркграф. По-късно се оказа, че същата „земя“ може да бъде извлечена от глина и тя се нарича алуминиев оксид. Той успява да получи метален алуминий едва през 1825г. Датският физик Х. К. Ерстед. Той се лекува с калиев амалгама (калиев сплав (К) с живак (Hg)) алуминиев хлорид AlCl3, който може да се получи от алуминиев оксид и след дестилация на живак (Hg) изолира сив алуминиев прах.

Едва след четвърт век този метод успя да бъде леко модернизиран. Френският химик А. Е. Сейнт Клер Девил през 1854 г. предложи да се използва метален натрий (Na) за производството на алуминий и получи първите блокове от новия метал. Цената на алуминия тогава беше много висока и от него се правеха бижута.

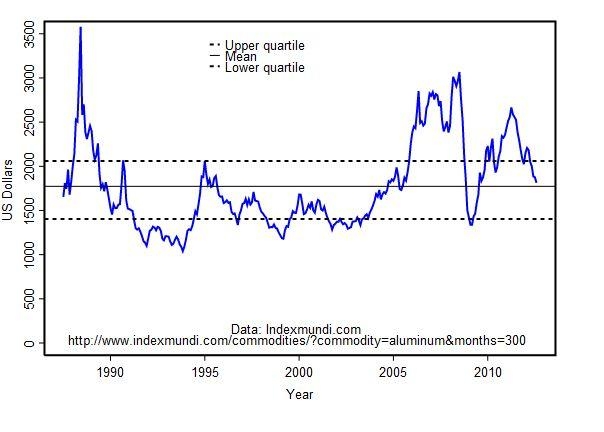

Индустриален метод за производство на алуминий чрез електролиза на стопилката на сложни смеси, включително алуминиев оксид, алуминиев флуорид и други вещества, е разработен независимо през 1886 г. от P. Eru () и C. Hall (САЩ). Производството на алуминий е свързано с високи разходи за електроенергия, така че той се продава в големи мащаби едва през 20 век. Най- Съюз на съветските социалистически републики (CCCP) Първият промишлен алуминий е получен на 14 май 1932 г. в алуминиевата централа „Волхов“, построена в близост до Волховската водноелектрическа централа.

Алуминий с чистота над 99, 99% за първи път е получен чрез електролиза през 1920г. През 1925 г. през на Едуардс публикува малко информация за физическите и механичните свойства на такъв алуминий. През 1938г Тейлър, Уилър, Смит и Едуардс публикуват статия, в която са изброени някои свойства на 99,96% чист алуминий, получени също чрез електролиза във Франция. Първото издание на монографията за свойствата на алуминия е публикувано през 1967г.

В следващите години, поради сравнителната простота на приготвяне и атрактивни свойства, много строежи за свойствата на алуминия. Чистият алуминий е широко използван главно в електрониката - от електролитични кондензатори до върха на електронното инженерство - микропроцесори; в криоелектрониката, криомагнетика.

По-новите методи за производство на чист алуминий са зоновият метод за почистване, кристализация от амалгами (алуминиеви сплави с живак) и отделяне от алкални разтвори. Степента на чистота на алуминия се контролира от стойността на електрическото съпротивление при ниски температури.

Общи характеристики на алуминия

Естественият алуминий се състои от един 27Al нуклид. Конфигурацията на външния електронен слой 3s2p1. В почти всички съединения окислителното състояние на алуминия е +3 (валентност III). Радиусът на неутралния атом на алуминия е 0, 143 nm, радиусът на йона е Al3 + 0, 057 nm. Последователните енергии на йонизация на неутралния алуминиев атом са съответно 5, 984, 18, 828, 28, 44 и 120 eV. По скалата на Полинг електроотрицателността на алуминия е 1, 5.

Алуминий - мек, лек, сребристобял, кристалната решетка на която е кубично лицева, параметър a \u003d 0, 40403 nm. Точката на топене на чистия метал е 660 ° C, точката на кипене е около 2450 ° C, плътност 2, 6989 g / cm3. Температурният коефициент на линейно разширение на алуминия е около 2,5 · 10-5 К-1.

Химическият алуминий е доста активен метал. Във въздуха повърхността му моментално се покрива с плътен филм от Al2O3 оксид, който предотвратява по-нататъшен достъп на кислород (O) до метала и води до прекратяване на реакцията, което причинява високи антикорозионни свойства на алуминия. Защитен повърхностен филм върху алуминий също се образува, ако е поставен в концентрирана азотна киселина.

Алуминият активно реагира с други киселини:

6CHl + 2Al \u003d 2AlCl3 + 3H2,

3H2SO4 + 2Al \u003d Al2 (SO4) 3 + 3H2.

Интересното е, че реакцията между прах от алуминий и йод (I) започва при стайна температура, ако към първоначалната смес се добавят няколко капки вода, която в този случай играе ролята на катализатор:

2Al + 3I2 \u003d 2AlI3.

Взаимодействието на алуминий със сяра (S) при нагряване води до образуването на алуминиев сулфид:

2Al + 3S \u003d Al2S3,

който лесно се разлага от вода:

Al2S3 + 6H2O \u003d 2Al (OH) 3 + 3H2S.

Алуминият не взаимодейства директно с водород (Н), но индиректно, например, използвайки органоалуминиеви съединения, е възможно да се синтезира твърд полимерен алуминиев хидрид (AlH3) x, най-силният редуциращ агент.

Под формата на прах алуминият може да се изгори на въздух и да се образува бял огнеупорен прах от алуминиев оксид Al2O3.

Високата якост на свързване в Al2О3 определя високата топлина на образуването му от прости вещества и способността на алуминия да намалява много метали от техните оксиди, например:

3Fe3O4 + 8Al \u003d 4Al2O3 + 9Fe и дори

3CaO + 2Al \u003d Al2O3 + 3Ca.

Този метод за производство на метали се нарича алуминотермия.

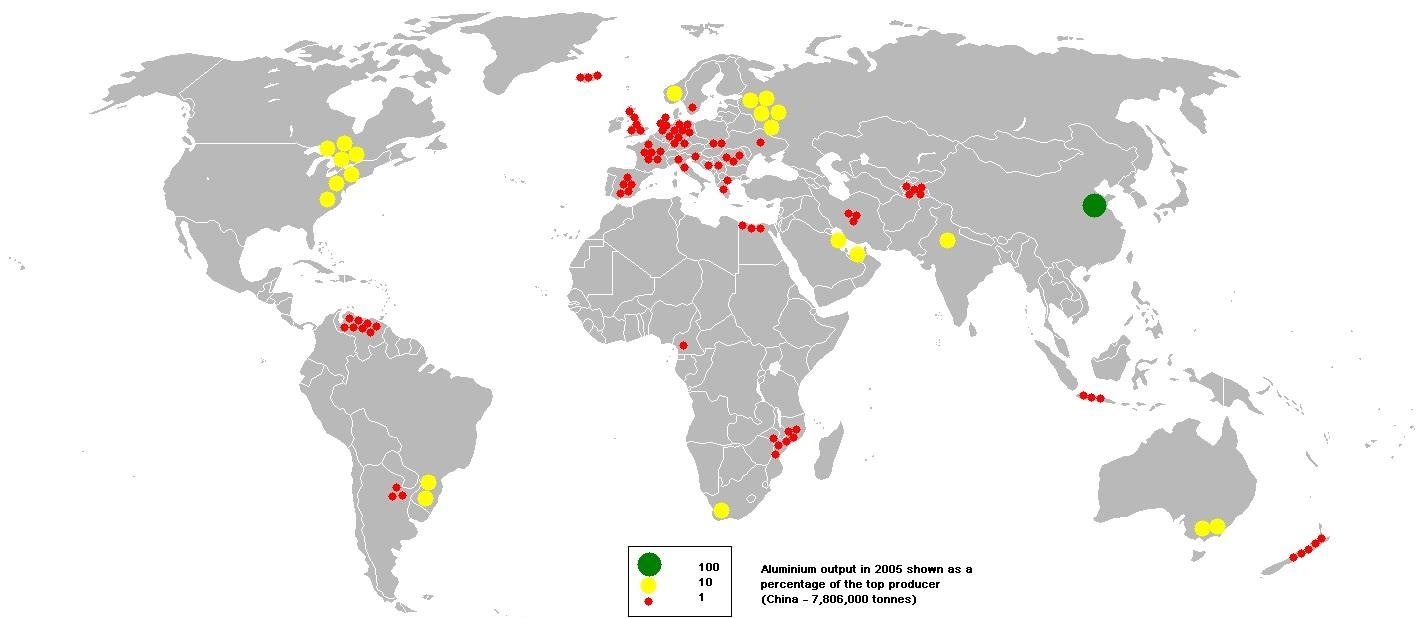

Да си в природата

По отношение на разпространението в земната кора алуминият заема първо място сред металите и третото място сред всички елементи (след кислород (О) и силиций (Si)), той представлява около 8,8% от масата на земната кора. Алуминият е огромен брой минерали, главно алумосиликати и скали. Алуминиевите съединения съдържат гранити, базалти, глини, фелдшпатове и др. Но ето парадоксът: с огромен брой полезни изкопаеми и скали, съдържащи алуминий, находища на боксит - основната суровина в промишленото производство на алуминий, са доста редки. В Руската федерация бокситни находища се намират в Сибир и на Урал. Алунитите и нефелинът също имат промишлено значение. Като микроелемент алуминият присъства в тъканите на растенията и животните. Има организми - хъбове, които натрупват алуминий в органите си - някои стъбла, мекотели.

Промишлено производство: при индекса на промишленото производство бокситите първо се подлагат на химическа обработка, отстранявайки примеси от силициеви оксиди (Si), желязо (Fe) и други елементи от тях. В резултат на такава обработка се получава чист алуминиев оксид Al2O3 - основният в производството на метал чрез електролиза. Поради много високата точка на топене на Al2O3 (над 2000 ° C), не е възможно да се използва неговата стопилка за електролиза.

Учените и инженерите намериха изход в следното. Криолитът Na3AlF6 първо се стопява в банята с електролиза (температурата на стопяване е малко по-ниска от 1000 ° С). Криолитът може да се получи например при преработката на нефелин полуостров Кола. След това малко Al2O3 (до 10 тегловни%) и някои други вещества, които подобряват условията за последващо процесът, По време на електролизата на тази стопилка, алуминиевият оксид се разлага, криолитът остава в стопилката, а разтопеният алуминий се образува в катода:

2Al2O3 \u003d 4Al + 302.

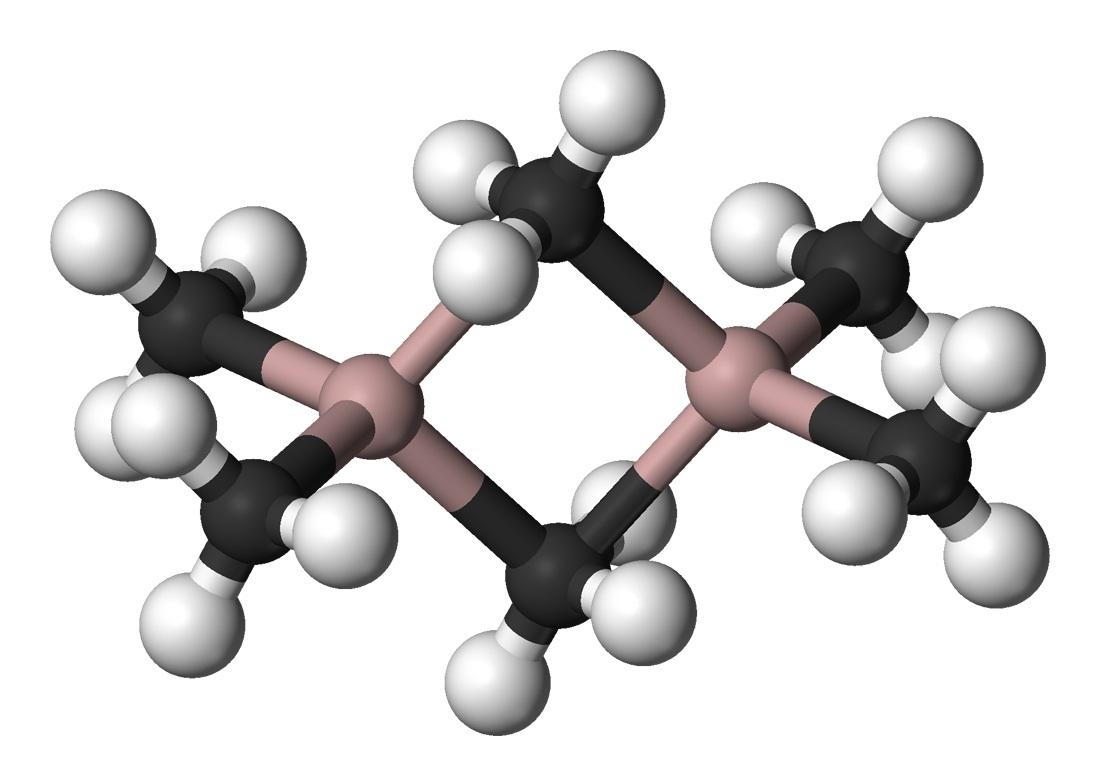

Алуминиеви сплави

Повечето метални елементи са легирани с алуминий, но само някои от тях играят ролята на основните легиращи компоненти в индустриалните алуминиеви сплави. Значителен брой елементи обаче се използват като добавки за подобряване свойствата на сплавите. Най-широко използваните:

Берилият се добавя за намаляване на окислението при повишени температури. Малки добавки на берилий (0, 01 - 0, 05%) се използват в алуминиевите леяни сплави за подобряване на течността при производството на части от двигатели с вътрешно горене (бутала и глави на цилиндри).

Борът се въвежда за повишаване на електропроводимостта и като рафинираща добавка. Борът се въвежда в алуминиеви сплави, използвани в ядрената енергия (с изключение на частите на реактора), защото той абсорбира неутроните, предотвратявайки разпространението на радиация. Борът се въвежда средно в количество 0, 095 - 0, 1%.

Бисмут. Метали с ниска точка на топене, като бисмут, кадмий, се въвеждат в алуминиеви сплави за подобряване на обработваемостта. Тези елементи образуват меки стопяеми фази, които допринасят за чупливостта на чиповете и смазването на резачката.

Галиумът се добавя в количество 0, 01 - 0, 1% към сплави, от които допълнително се правят консумативи за консумативи.

желязо, В малки количества (»0,04%) се въвежда в производството на проводници за увеличаване на якостта и подобряване на характеристиките на пълзене. по същия начин, желязо намалява залепването на стените на матрицата при леене в студена форма.

Индия. Добавка 0, 05 - 0, 2% втвърдява алуминиеви сплави по време на стареене, особено с ниско съдържание на чаша. Добавките за индий се използват в алуминиево-кадмиеви сплави.

Около 0,3% кадмий се въвежда за повишаване на здравината и подобряване на корозионните свойства на сплавите.

Калцият придава пластичност. Със съдържание на калций от 5%, сплавта има суперпластичен ефект.

Силицият е най-използваната добавка в лети сплави. В количество от 0, 5 - 4% намалява тенденцията към образуване на пукнатини. Комбинацията от силиций и магнезий прави възможно загряването на сплавта.

Магнезият. Добавянето на магнезий значително увеличава якостта, без да намалява пластичността, увеличава заваряемостта и повишава устойчивостта на корозия на сплавта.

мед втвърдява сплави, максимално втвърдяване се постига, когато съдържанието мед 4 - 6%. Cuprum сплави се използват при производството на бутала на двигатели с вътрешно горене, висококачествени отливани части на самолети.

калай подобрява производителността на рязане.

Titanium. Основната задача на титана в сплавите е смилането на зърно в отливки и блокове, което значително увеличава здравината и равномерността на свойствата в целия обем.

Въпреки че алуминият се счита за един от най-малко благородните индустриални метали, той е доста стабилен в много окислителни среди. Причината за това поведение е наличието на непрекъснат оксиден филм върху повърхността на алуминия, който веднага се образува отново в почистените зони при излагане на кислород, вода и други окислители.

В повечето случаи топенето се извършва на въздух. Ако взаимодействието с въздуха е ограничено от образуването на повърхността на неразтворими в стопи съединения и полученият филм от тези съединения значително забавя по-нататъшното взаимодействие, тогава обикновено не се предприемат мерки за потискане на такова взаимодействие. Топенето в този случай се извършва при директен контакт на стопилката с атмосферата. Това се случва при получаването на повечето алуминиеви, цинкови, калаено - оловни сплави.

Пространството, в което протича топенето на сплави, е ограничено от огнеупорна облицовка, способна да издържа на температури от 1500 - 1800 ° C. Във всички процеси на топене се включва газовата фаза, която се формира в процеса на изгаряне на гориво, взаимодействайки с околната среда и облицовката на топещия агрегат и др.

Повечето алуминиеви сплави имат висока устойчивост на корозия в естествената атмосфера, морската вода, разтворите на много соли и химикали и в повечето хранителни продукти. Конструкциите от алуминиеви сплави често се използват в морска вода. Морските шамандури, спасителни кораби, кораби, баржи са изградени от алуминиеви сплави от 1930 г. В момента корабните корпуси, изработени от алуминиеви сплави, достигат дължина 61 м. Има опит в алуминиевите подземни тръбопроводи, алуминиевите сплави са силно устойчиви на корозия на почвата. През 1951 г. в Аляска е изграден тръбопровод с дължина 2,9 км. След 30 години експлоатация не са открити течове или сериозни повреди поради корозия.

Алуминият в големи количества се използва в строителството под формата на облицовъчни панели, врати, дограма, електрически кабели. Алуминиевите сплави не са подложени на силна корозия за дълго време, когато са в контакт с бетон, хоросан, мазилка, особено ако конструкциите не са подложени на често намокряне. С често намокряне, ако повърхността е алуминиева стоки за търговия не е преработена по-нататък, може да потъмнее, до почерняване в индустриалните градове с високо съдържание на окислители във въздуха. За да се избегне това, се получават специални сплави за получаване на лъскави повърхности чрез блестящо анодизиране - нанасяне на оксиден филм върху металната повърхност. В този случай на повърхността могат да бъдат дадени много цветове и нюанси. Например, сплавите от алуминий със силиций ви позволяват да получите гама от нюанси, от сиво до черно. Сплавите от алуминий с хром имат златен цвят.

Промишленият алуминий се произвежда под формата на два вида сплави - лети сплави, части от които се изработват чрез леене, и деформационни сплави - сплави, произведени под формата на деформируеми полуготови продукти - листове, фолиа, плочи, профили, тел. Отливанията от алуминиеви сплави се получават по всички възможни методи за леене. Най-често под налягане, в студени форми и в пясъчно-глинести форми. В производството на малки политически партии отливка в мазилка комбинирани форми и отливка Изгубени восъчни модели. Летящите ротори на електродвигателите, отлитите части на самолетите и др. Са изработени от отливани сплави. Деформируемите сплави се използват в автомобилното производство за вътрешна украса, брони, панели на каросерията и вътрешни части; в строителството като довършителен материал; в самолета и т.н.

Най- промишленост Използват се и алуминиеви прахове. Използва се в металургията промишленост: в алуминотермия, като легиращи добавки, за производството на полуготови продукти чрез пресоване и синтероване. Този метод произвежда много издръжливи части (зъбни колела, втулки и т.н.). Също така праховете се използват в химията за получаване на алуминиеви съединения и като катализатор (например при производството на етилен и ацетон). Предвид високата реактивност на алуминия, особено под формата на прах, той се използва в експлозиви и твърдо гориво за ракети, използвайки способността му бързо да се запалва.

Предвид високата устойчивост на окисляване на алуминия, прахът се използва като пигмент в покрития за бояджийско оборудване, покриви, хартия за печат, лъскави повърхности на автомобилни панели. Също така, слой от алуминий е покрит със стомана и чугун предмет на търговия за да се избегне тяхната корозия.

По отношение на мащаба на приложение алуминият и неговите сплави заемат второто място след желязото (Fe) и неговите сплави. Широкото използване на алуминия в различни области на техниката и ежедневието е свързано с комбинация от неговите физически, механични и химични свойства: ниска плътност, устойчивост на корозия в атмосферния въздух, висока топлинна и електрическа проводимост, пластичност и сравнително висока якост. Алуминият лесно се обработва по различни начини - коване, щамповане, валцуване и пр. Чистият алуминий се използва за направата на тел (електрическата проводимост на алуминия е 65,5% от електрическата проводимост на Cuprum, но алуминият е повече от три пъти по-лек от Cuprum, така че алуминият често се заменя в електротехниката) и фолио, използвано като опаковъчен материал. Основната част от разтопения алуминий се изразходва за получаване на различни сплави. Защитните и декоративни покрития лесно се нанасят върху повърхността на алуминиевите сплави.

Разнообразието от свойства на алуминиевите сплави се дължи на въвеждането на различни добавки в алуминия, образувайки с него твърди разтвори или интерметални съединения. Основната част от алуминия се използва за производството на леки сплави - дуралумин (94% - алуминий, 4% мед (Cu), 0,5% магнезий (Mg), манган (Mn), (Fe) и силиций (Si)), силимин ( 85-90% - алуминий, 10-14% силиций (Si), 0, 1% натрий (Na)) и др. В металургията алуминият се използва не само като основа за сплави, но и като една от широко използваните легиращи добавки в сплави. на базата на Cuprum (Cu), магнезий (Mg), желязо (Fe),\u003e никел (Ni) и т.н.

Алуминиевите сплави се използват широко в ежедневието, в строителството и архитектурата, в автомобилостроенето, в корабостроенето, авиацията и космическите технологии. По-специално, първият изкуствен спътник на Земята е направен от алуминиева сплав. Сплав от алуминий и цирконий (Zr) - широко се използва в ядрената реакторна техника. Алуминият се използва при производството на експлозиви.

Когато работите с алуминий в ежедневието, трябва да имате предвид, че само неутрални (кисели) течности (например вряща вода) могат да се нагряват и съхраняват в алуминиеви контейнери. Ако например супата от кисело зеле се готви в алуминиеви съдове, алуминият преминава в храна и придобива неприятен „метален“ вкус. Тъй като оксидният филм е много лесен за повреди в ежедневието, използването на алуминиеви съдове все още е нежелателно.

Сребърно-бял метал, лек

плътност - 2,7 g / cm

температурата на топене на индустриалния алуминий е 658 ° C, за алуминия с висока чистота - 660 ° C

специфична топлина на синтез - 390 kJ / kg

точка на кипене - 2500 ° C

специфична топлина на изпаряване - 10,53 MJ / kg

временна устойчивост на чугунен алуминий - 10-12 кг / мм2, ковано - 18-25 кг / мм2, сплави - 38-42 кг / мм2

Твърдост на Brinell - 24 ... 32 kgf / mmІ

висока пластичност: техническа - 35%, чиста - 50%, навита на тънък лист и дори фолио

Модулът на Йънг - 70 GPa

Алуминият има висока електрическа проводимост (0.0265 μOhm · m) и топлопроводимост (203.5 W / (m · K)), 65% от електрическата проводимост на Cuprum, има висока отразяваща способност.

Слаб парамагнет.

Коефициентът на линейната температура на разширение е 24,58 · 10−6 K - 1 (20 ... 200 ° C).

Температурният коефициент на електрическо съпротивление е 2,7 · 10−8K - 1.

Алуминият образува сплави с почти всички метали. Най-известните сплави с купрум и магнезий (дуралумин) и силиций (силимин).

Естественият алуминий се състои почти изцяло от един стабилен изотоп 27Al със следи от 26Al, радиоактивен изотоп с период полуразпад 720 хиляди години, образуван в атмосферата по време на бомбардирането на аргонови ядра от протони на космически лъчи.

По разпространение в земната кора Земята е на първо място сред металите и на 3-то място сред елементите, на второ място след кислорода и силиция. съдържание на алуминий в земната кора данни различни изследователи варираха от 7,45 до 8,14% от масата на земната кора.

В природата алуминият поради високата си химическа активност се среща почти изключително под формата на съединения. Някои от тях:

Боксити - Al2O3 · H2O (с примеси SiO2, Fe2O3, CaCO3)

Алунити - (Na, K) 2SO4Al2 (SO4) 3Al (OH) 3

Алуминий (смеси от каолини с пясък SiO2, варовик CaCO3, магнезит MgCO3)

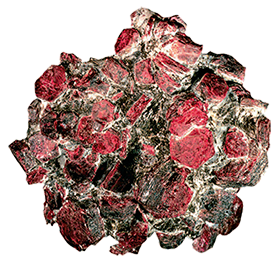

Корунд (сапфир, рубин, емери) - Al2O3

Каолинит - Al2O3 · 2SiO2 · 2H2O

Берил (изумруд, аквамарин) - 3ВеО · Al2O3 · 6SiO2

Хризоберил (александрит) - BeAl2O4.

В някои специфични редукционни условия обаче е възможно образуването на естествен алуминий.

В естествените води алуминият се съдържа под формата на ниско токсични химични съединения, например алуминиев флуорид. Видът на катиона или аниона зависи на първо място от киселинността на водната среда. Концентрации на алуминий в повърхностни водни тела Руска федерация варира от 0,001 до 10 mg / l, в морска вода 0,01 mg / l.

Алуминият (алуминий) е

Получаване на отливки от алуминиеви сплави

Основното предизвикателство пред леярната в нашата страната, се състои в значително цялостно подобряване на качеството на отливките, което трябва да намери израз в намаляване на дебелината на стената, намаляване на квотите за обработка и на системи за подаване на порта, като същевременно се поддържат правилните експлоатационни свойства на продадените артикули. Крайният резултат от тази работа трябва да бъде осигуряването на повишените нужди на машиностроенето от необходимия брой отливани заготовки без значително увеличение на общата парична емисия на отливки по тегло.

Пясъчна отливка

От горните методи за леене в единични форми, най-широко използваното при производството на отливки от алуминиеви сплави е получило отливане в суров пясъчен вид. Това се дължи на ниската плътност на сплавите, малката сила на метала върху матрицата и ниските температури на леене (680-800С).

За производството на пясъчни форми се използват формовъчни и основни смеси, направени от кварцови и глинени пясъци (GOST 2138–74), формовъчни глини (GOST 3226–76), свързващи вещества и спомагателни материали.

Типът на решетъчната система се избира, като се вземат предвид размерите на отливката, сложността на нейната конфигурация и местоположението във формата. Формите за леене на отливки със сложна конфигурация с малка височина се извършват като правило с помощта на долните портални системи. При голяма височина на отливки и тънки стени е за предпочитане да се използват вертикални шлицови или комбинирани системи за порта. Формите за малки отливки е позволено да се запълват през горната система на решетките. В същото време височината на металната струпа попада в кухината на формата не трябва да надвишава 80 мм.

За да се намали скоростта на движение на стопилката на входа на кухината на леярската форма и по-добре да се разделят окачените в нея оксидни захващания и шлаковите включвания, в системите за стягане се въвеждат допълнителни хидравлични съпротивления - те инсталират мрежи (метални или фибростъкло) или изливат през гранулирани филтри.

Струповете (захранващите устройства) по правило се довеждат до тънки участъци (стени) на отливки, разпределени по периметъра, като се вземат предвид удобствата, последващото им отделяне по време на обработката. Доставката на метал към масивни възли е неприемлива, тъй като причинява образуването на обвивки за свиване, повишена грапавост и свиване "потапяне" на повърхността на отливките. В секцията каналите на смърча са най-често с правоъгълна форма с широка страна 15-20 mm и тясна страна с размери 5–7 mm.

Сплавите с тесен интервал на кристализация (AL2, AL4, AL), AL34, AK9, AL25, ALZO) са предразположени към образуването на концентрирани обвивки от свиване в топлинните възли на отливките. Инсталирането на огромни печалби се използва широко за преместване на тези черупки извън отливките. При тънкостенни (4-5 мм) и малки отливки масата на печалбата е 2-3 пъти по-голяма от масата на отливките, за дебелостенните отливки - до 1,5 пъти. височина печалба изберете в зависимост от височината на отливката. При височина под 150 мм, височина печалба Н-прибл. вземете равна на височината на отливането Notl. За по-високи отливки съотношението Nprib / Notl се приема за 0, 3 0, 5.

Най-голямо приложение при леенето на алуминиеви сплави се намира в горната отворена печалба от кръгло или овално напречно сечение; страничните печалби в повечето случаи правят затворени. За повишаване на ефективността на работата печалби те са изолирани, пълни с горещ метал, долепени. Загряването обикновено се извършва чрез стикер на повърхността на листата азбестова форма, последвано от изсушаване с газов пламък. Сплавите с широк интервал на кристализация (AL1, AL7, AL8, AL19, ALZZ) са предразположени към образуване на дифузна порьозност при свиване. Свиване на порите импрегниране с печалби неефективен. Следователно, при производството на отливки от горните сплави не се препоръчва да се използва инсталирането на огромни печалби. За да се получат висококачествени отливки, се извършва насочена кристализация, широко използваща за тази цел инсталирането на хладилници, изработени от чугун и алуминиеви сплави. Оптималните условия за насочена кристализация се създават от вертикална система на слота. За да се предотврати отделянето на газ по време на кристализация и да се предотврати образуването на порьозност от газоусаждане в отливки с дебели стени, широко се използва кристализация под налягане 0, 4-0, 5 МРа. За това леярските форми се поставят в автоклави преди изливането им, пълнят се с метални и кристализирани отливки под въздушно налягане. За производството на големи размери (до 2-3 м височина) тънкостенни отливки се използва метод за леене с последователно насочено втвърдяване. Същността на метода е последователната кристализация на отливането отдолу нагоре. За целта леярската форма е инсталирана на масата на хидравличния асансьор и са изпълнени метални тръби, нагряти до 500–700 ° С с диаметър 12–20 mm и те изпълняват функцията на щрангове. Тръбите са неподвижно фиксирани в купата на смърча и покриват дупките в тях със запушалки. След напълване на чашата със стрък стопарите се повдигат и сплавта преминава през тръбите в ямките на шпулата, свързани с кухината на матрицата, чрез прорезани пръти (захранващи устройства). След като нивото на стопилката в кладенците се покачи на 20-30 мм над долния край на тръбите, механизмът за спускане на хидравличната маса е включен. Скоростта на понижаване се приема така, че пълненето на формата се извършва под наводнено ниво и горещият метал непрекъснато се влива в горните части на формата. Това осигурява насочено втвърдяване и ви позволява да получите сложни отливки без дефекти при свиване.

Изливането на пясъчни форми с метал се извършва от кофи, облицовани с огнеупорен материал. Преди да се напълни с метал, кофите със свежа подплата се сушат и калцинират при 780-800 ° C, за да се отстрани влагата. Поддържам температурата на стопилката преди изливане на ниво 720–780 ° С. Формите за тънкостенни отливки се пълнят с разтопени до 730–750 ° С, а за дебелостенни отливки - до 700–720 ° С.

Леене на гипс

Гипсовото отливане се използва в случаите, когато на отливките се поставят високи изисквания за точност, чистота на повърхността и възпроизвеждане на най-малките детайли на релефа. В сравнение с пясъка, гипсовите форми имат по-висока якост, точност на размерите, по-добре издържат на високи температури и позволяват да се получат отливки със сложна конфигурация с дебелина на стената от 1,5 мм според 5-6-ия клас на точност. Формите се изработват според восъчни или метални (месингови) хромирани модели. Моделните плочи са изработени от алуминиеви сплави. За да се улесни отстраняването на модели от форми, повърхността им е покрита с тънък слой смазка от керосин-стеарин.

Малки и средни форми за сложни тънкостенни отливки се правят от смес, състояща се от 80% гипс, 20% кварц пясък или азбест и 60-70% вода (тегловно на сухата смес). Съставът на сместа за средни и големи форми: 30% гипс, 60% пясък, 10% от азбест, 40-50% вода. За да се забави настройката, към сместа се добавя 1-2% гасена вар. Необходимата сила на формите се постига чрез хидратация на безводен или полуводен гипс. За да се намали здравината и да се увеличи газопропускливостта, суровите гипсови форми се подлагат на хидротермална обработка - те се държат в автоклав в продължение на 6-10 часа под налягане на водна пара 0, 13-0, 14 МРа и след това във въздуха в продължение на 24 часа. След тази форма се подлага на етап на сушене при 350-500 ° С.

Характеристика на гипсовите форми е тяхната ниска топлопроводимост. Това обстоятелство затруднява получаването на плътни отливки от алуминиеви сплави с широк интервал на кристализация. Следователно основната задача при разработването на решетъчната система за гипсови форми е да се предотврати образуването на обвивки от свиване, разхлабване, оксидни филми, горещи пукнатини и недопълване на тънки стени. Това се постига чрез използването на разширяващи се системи за порта, осигуряващи ниска скорост на движение на стопилите в кухината на матрицата, насочени чрез втвърдяване на топлинните възли в посока на печалбата с помощта на хладилници, чрез увеличаване на гъвкавостта на формите чрез увеличаване на съдържанието на кварцов пясък в сместа. Пълненето на тънкостенни отливки се извършва във форми, загряти до 100-200 ° С чрез вакуумно абсорбиране, което позволява запълване на кухини с дебелина до 0,2 мм. Дебелостенните (повече от 10 мм) отливки се получават чрез изливане на форми в автоклави. Кристализацията на метала в този случай се извършва при налягане от 0, 4-0, 5 МРа.

Черупката на отливките

Черупковата отливка се използва целесъобразно при серийното и широкомащабно производство на отливки с ограничени размери с повишена чистота на повърхността, по-голяма точност на размерите и по-малко обработка от леенето на пясък

Формите за черупки се правят с помощта на гореща (250-300 ° С) метална (стомана) такелаж по бункер. Оформянето на модела се извършва според 4-5-ти клас на точност с формовъчни наклони от 0, 5 до 1, 5%. Черупките са направени двуслойни: първият слой от смес с 6-10% термореактивна смола, вторият от смес с 2% смола. За по-добро отстраняване на черупката, моделната плоча е покрита с тънък слой разделителна емулсия (5% силиконова течност № 5; 3% сапун за пране; 92% вода), преди да се напълни формовъчният пясък.

За производството на черупкови форми се използват финозърнести кварцови пясъци, съдържащи поне 96% силициев диоксид. Свързването на формите се осъществява чрез залепване на специални щифтови преси. Състав на лепило: 40% смола MF17; 60% маршалит и 1,5% алуминиев хлорид (втвърдяване). Попълването на събраните формуляри се извършва в контейнери. При леене в черупкови форми се използват същите системи за стъклопакет и температурни условия, както при леене в пясъчни форми.

Ниската скорост на кристализация на метала в черупки и по-ниските възможности за създаване на насочена кристализация водят до отливки с по-ниски свойства, отколкото при леене в суров пясък.

Изгубен восък за леене

Отливането с изгубен восък се използва за производството на отливки с повишена точност (3-5 клас) и чистота на повърхността (4-ти и 6-ти клас на грапавост), за които този метод е единственият възможен или оптимален.

Моделите в повечето случаи се произвеждат от пастообразни парафиностеаринови (1: 1) съединения чрез пресоване в метални форми (отливани и сглобяеми) на стационарни или ротационни инсталации. При производството на сложни отливки с размери над 200 mm, за да се избегне деформация на моделите, към състава на масата на модела се добавят вещества, за да се повиши температурата им на омекване (топене).

Суспензия от хидролизиран етилов силикат (30–40%) и прахообразен силициев диоксид (70–60%) се използва като огнеупорно покритие при производството на керамични форми. Моделните блокове са поръсени с калциниран пясък 1KO16A или 1K025A. Всеки слой покритие се суши на въздух за 10-12 часа или в атмосфера, съдържаща амонячни пари. Необходимата якост на керамичната форма се постига с дебелина на обвивката 4-6 мм (4-6 слоя огнеупорно покритие). За да се осигури тихо запълване на матрицата, се използват разширяващи се системи за подреждане с метално захранване на дебели секции и масивни възли. Заливки обикновено се подават от масивен щранг през уплътнени бегачи (фидери). За сложни отливки е позволено да се използват огромни печалби за захранване на горните масивни единици с задължителното им запълване от щранг.

Алуминият (алуминий) е

Топенето на моделите от форми се извършва в гореща (85-90 ° С) вода, подкиселена със солна киселина (0,5-1 см3 на литър вода), за да се предотврати осапуняване на стеарин. След разтопяването на моделите керамичните форми се сушат при 150-170 ° С в продължение на 1-2 часа, поставят се в контейнери, пълнят със сух пълнител и се калцинират при 600–700 ° С в продължение на 5–8 часа. Изливането води до студени и нагряти форми. Температурата на нагряване (50-300 ° C) на формите се определя от дебелината на стената на отливката. Пълненето на формите с метал се извършва по обичайния начин, както и с помощта на вакуумна или центробежна сила. Повечето алуминиеви сплави се нагряват до 720-750 ° C преди леенето.

Студено леене

Хладилното леене е основният метод за серийно и масово производство на отливки от алуминиеви сплави, който позволява да се получат отливки от 4-6-ти клас на точност с грапавост на повърхността Rz \u003d 50-20 и минимална дебелина на стената от 3-4 mm. При леене в хладилна форма, заедно с дефекти, причинени от висока скорост на стопилката в кухината на матрицата и неспазване на изискванията за насочено втвърдяване (порьозност на газта, оксидни филми, разхлабване при свиване), основните видове бракове, отливките са недопълване и пукнатини. Пукнатините са причинени от трудно свиване. Особено често се появяват пукнатини в отливки от сплави с широк интервал на кристализация с голямо линейно свиване (1, 25–1, 35%). Предотвратяването на образуването на тези дефекти се постига чрез различни технологични методи.

В случай на подаване на метал на дебели секции, трябва да се осигури захранване на мястото за доставка с инсталирането на захранващия бос (печалба). Всички елементи на порталните системи са разположени на охлаждащия конектор. Следните съотношения на площта на напречното сечение на каналите на портата: за малки отливки EFst: EFl: EFpit \u003d 1: 2: 3; за големи отливки EFst: EFfl: EFpit \u003d 1: 3: 6.

За да се намали скоростта на навлизане на стопилка в кухината на матрицата, се използват криви щрангове, фибростъкло или метална мрежа и гранулирани филтри. Качеството на отливките от алуминиеви сплави зависи от скоростта на покачване на стопилката в кухината на формата. Тази скорост трябва да е достатъчна, за да гарантира запълването на тънки участъци на отливките в условия на повишено отделяне на топлина и в същото време да не предизвиква недопълване, причинено от непълно изпускане на въздух и газове през вентилационните канали и печалби, турбулентност и протичане на стопилката по време на прехода от тесни участъци към широки. Скоростта на нарастване на метала в кухината на матрицата по време на леенето в студена форма е малко по-висока, отколкото при леене в пясъчни форми. Минималната допустима скорост на повдигане се изчислява по формулите на А. А. Лебедев и Н. М. Галдин (вж. Точка 5.1, "Пясъчно леене").

За получаване на плътни отливки се създава насочено втвърдяване, както при пясъчното леене, чрез правилното разположение на отливката във формата и регулирането на отделянето на топлина. По правило масивните (дебели) възли на отливки са разположени в горната част на формата за охлаждане. Това дава възможност да се компенсира намаляването на техния обем при втвърдяване директно от печалбите, установени над тях. Регулирането на интензивността на радиатора с цел създаване на насочено втвърдяване се извършва чрез охлаждане или затопляне на различни участъци от формата. За локално увеличаване на радиатора, широко се използват вложки от топлопроводима чапла, те осигуряват увеличаване на охлаждащата повърхност на охлаждащата форма поради перки, се извършва локално охлаждане на формите със сгъстен въздух или вода. За да се намали интензивността на радиатора, върху работната повърхност на формата за охлаждане се полага слой боя с дебелина 0, 1-0, 5 mm. За тази цел върху повърхността на шпилевите канали се нанася слой боя с дебелина 1-1,5 мм и печалби. Забавянето на охлаждането на метала с печалби може да бъде постигнато и чрез локално удебеляване на стените на охлаждащата плесен, използване на различни покрития с ниско топлопроводящо покритие и затопляне на печалбите с азбестов стикер. Оцветяването на работната повърхност на матрицата за охлаждане подобрява външния вид на отливките, спомага за елиминирането на газовите обвивки по повърхността им и повишава дълготрайността на формите за охлаждане. Преди боядисване, охлаждащите форми се загряват до 100-120 ° C. Прекалено високата температура на нагряване е нежелателна, тъй като това намалява скоростта на втвърдяване на отливките и продължителността краен срок услуга за охлаждане на чили. Загряването намалява температурната разлика между отливката и формата и разширяването на формата, като я нагрява с метала на отливката. В резултат на това при леенето се появяват напрежения на опън, причиняващи пукнатини. Самото загряване на матрицата обаче не е достатъчно, за да се елиминира възможността от пукнатини. Навременното отстраняване на отливката от формата е необходимо. Необходимо е отливката да се отстрани от формата за охлаждане по-рано от момента, в който нейната температура е равна на температурата на охлаждащата плесен и стресът на свиване достига максималната си стойност. Обикновено отливката се отстранява в момента, когато е толкова силен, че може да бъде преместен без унищожаване (450-500 ° С). Към този момент системата за подреждане все още не е придобила достатъчна здравина и е унищожена от светлинни удари. Времето на излагане на отливката във формата се определя от скоростта на втвърдяване и зависи от температурата на метала, температурата на формата и скоростта на изливане.

За да се елиминира залепването на метал, да се увеличи експлоатационният живот и да се улесни извличането, металните пръти се смазват по време на работа. Най-разпространената смазка е водно-графитна суспензия (3-5% от графит).

Части от форми за охлаждане, които изпълняват очертанията на отливките, са направени от сиво чугун, Дебелината на стената на формите за охлаждане се определя в зависимост от дебелината на стената на отливките в съответствие с препоръките на GOST 16237–70. Вътрешната кухина в отливките се извършва с помощта на метални (стомана) и пясъчни пръти. Пясъчните пръчки се използват за проектиране на сложни кухини, които не могат да бъдат направени с метални пръти. За да се улесни извличането на отливки от охлаждащите форми, външните повърхности на отливките трябва да имат наклон на леене от 30 "до 3 ° в посока към съединителя. Вътрешните повърхности на отливките, направени с метални пръти, трябва да имат наклон най-малко 6 °. В изливите не се допускат внезапни преходи от дебели към тънки секции. Радиусите на кривината трябва да бъдат най-малко 3 мм. Дупки с диаметър повече от 8 мм за малки отливки, 10 мм за средни и 12 мм за големи отливани пръти. Оптималното съотношение на дълбочината на отвора към неговия диаметър е 0, 7-1.

Въздухът и газовете се отстраняват от кухината на хладната форма с помощта на вентилационни канали, разположени в равнината на съединителя, и запушалки, поставени в стените в близост до дълбоките кухини.

В съвременните леярни хладилните форми се инсталират на еднопозиционни или многопозиционни полуавтоматични леярни машини, при които затварянето и отварянето на матрицата за охлаждане, инсталирането и отстраняването на пръти, експулсирането и отстраняването на отливките са автоматизирани. Осигурено е и автоматично управление на температурата на загряване на охлаждащата форма. Хладилното пълнене на машините се извършва с помощта на дозатори.

За подобряване на запълването на тънките кухини на охлаждащите форми и отстраняването на въздух и газове, отделяни по време на разрушаването на свързващите вещества, формите се евакуират, пълнят се с ниско налягане или се използва центробежна сила.

Стискане отливка

Изливането на пресоване е вид леене в студ, предназначено за производство на отливки с големи размери (2500x1400 мм) от панелен тип с дебелина на стената 2-3 мм. За целта се използват метални форми, които се монтират на специализирани машини за леене и пресоване с едностранно или двупосочно сближаване на формите. Отличителна черта на този метод на леене е принудителното запълване на кухината на матрицата с широк поток от стопилка, когато полу-формите се съединяват. В матрицата няма елементи на конвенционална система за порта. данни Методът се използва за направа на отливки от сплави AL2, AL4, AL9, AL34, имащи тесен интервал на кристализация.

Регулирането на скоростта на охлаждане на стопилката се извършва чрез нанасяне върху работната повърхност на кухините форми на топлоизолационни покрития с различна дебелина (0,05-1 мм). Прегряването на сплавите преди изливане не трябва да надвишава 15-20 ° С над температурата на ликвида. Продължителността на сближаването на полуформата е 5-3 s.

Леене с ниско налягане

Леенето с ниско налягане е друга форма на леене в студ. Използва се при производството на големи размери с тънкостенни отливки от алуминиеви сплави с тесен интервал на кристализация (AL2, AL4, AL9, AL34). Освен по време на леене в студ, външните повърхности на отливките са направени в метална форма, а вътрешните кухини са направени в метални или пясъчни ядра.

За производството на пръчки, използвайки смес, състояща се от 55% кварцов пясък 1K016A; 13, 5% удебелен пясък P01; 27% прахообразен силициев диоксид; 0,8% пектиново лепило; 3, 2% смола М и 0,5% керосин. Такава смес не образува механично изгаряне. Формите се пълнят с метал чрез налягане на сгъстен, изсушен въздух (18–80 kPa), подаван към повърхността на стопилката в тигел, нагрят до 720–750 ° С. Под въздействието на това налягане стопилката се измества от тигела в металната жица, а от нея - в решетъчната система и по-нататък в кухината на формата. Предимството на леенето с ниско налягане е възможността за автоматично управление на скоростта на повдигане на метали в кухината на матрицата, което позволява да се получат тънкостенни отливки по-добре от отливките чрез гравитация.

Кристализацията на сплавите във формата се извършва под налягане 10-30 kPa преди образуването на твърда метална кора и 50-80 kPa след образуването на кора.

По-плътните отливки от алуминиеви сплави се получават чрез леене под налягане под ниско налягане с обратно налягане. Запълването на формата на кухината по време на формоването с противоналягане се извършва поради разликата в налягането в тигела и във формата (10-60 kPa). Кристализацията на метала във формата се извършва при налягане от 0, 4-0.5 MPa. Това предотвратява отделянето на водород, разтворен в метала, и образуването на газови пори. Повишеното налягане допринася за по-доброто хранене на масивни леярски единици. В противен случай технологията за леене с обратно налягане не се различава от технологията за леене с ниско налягане.

При леенето с обратно налягане предимствата на леенето под ниско налягане и кристализацията под налягане са успешно комбинирани.

Инжекционно формоване

Леене от алуминиеви сплави AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34 правят отливки от 1-3 класове на точност с дебелина на стената от 1 mm и по-горе, отливащи отвори с диаметър до 1, 2 mm, лята външна и вътрешна резба с минимален стъпка 1 mm и диаметър 6 mm. Чистотата на повърхността на такива отливки съответства на 5-8-ите класове на грапавост. Производството на такива отливки се извършва на машини със студени хоризонтални или вертикални пресоващи камери със специфично налягане на натискане 30–70 MPa. Предпочитание се дава на машини с хоризонтална камера за пресоване.

Размерите и теглото на отливките са ограничени от възможностите на машините за леене под налягане: обемът на камерата за пресоване, специфичното налягане при натискане (р) и фиксиращата сила (0). Площта на изпъкналост (F) на отливката, шнековите канали и пресоващата камера върху подвижната плоча на формата не трябва да надвишават стойностите, определени по формулата F \u003d 0, 85 0 / p.

Оптималните наклони за външни повърхности са 45 °; за вътрешен 1 °. Минималният радиус на кривина е 0,5-1 мм. Отвори с диаметър по-големи от 2,5 мм. Отливанията от алуминиеви сплави по правило се обработват само на повърхностите за кацане. Допускането за обработка се определя, като се вземат предвид размерите на отливката и варира от 0, 3 до 1 мм.

За производството на матрици се използват различни материали. Частите на формите в контакт с течен метал са изработени от стомана ZX2V8, 4X8B2, 4XB2C, монтажните плочи и щипките на матриците са направени от стомани 35, 45, 50, щифтове, втулки и направляващи колони - изработени от U8A стомана.

Подаването на метал в кухината на формите се осъществява с помощта на външни и вътрешни системи на портата. Захранващите довеждат до местата за леене, подложени на механична обработка. Дебелината им се определя в зависимост от дебелината на стената на отливката на мястото на подаване и дадения характер на запълване на формата. Тази зависимост се определя от съотношението на дебелината на подаващото устройство към дебелината на стената на отливката. Гладко, без турбуленция и въздух, пълненето с плесен става, ако съотношението е близко до единица. За отливки с дебелина на стената до 2 мм. фидерите са с дебелина 0,8 мм; с дебелина на стената 3мм. дебелина на фидера е 1, 2 мм; с дебелина на стената 4-6 мм - 2 мм.

За получаване на първата порция от стопилката, обогатена с въздушни включвания, в близост до кухината на матрицата са разположени специални миещи резервоари, чийто обем може да достигне 20 - 40% от обема на отливането. Шайбите са свързани с формата на кухината чрез канали, чиято дебелина е равна на дебелината на подаващите устройства. Премахването на въздух и газ от кухината на формите се извършва през специални вентилационни канали и пролуки между прътите (изхвърлячите) и матрицата на матрицата. Вентилационните канали се извършват в равнината на съединителя върху неподвижната част на формата, както и по протежение на подвижните пръти и изтласквачите. Предполага се, че дълбочината на вентилационните канали по време на леенето на алуминиеви сплави е 0,05-0,15 mm, а ширината 10-300 mm с цел подобряване на вентилацията, форми на кухината на шайбата с тънки канали (0-0-0,5 mm) са свързани с атмосферата ,

Основните дефекти на отливките, получени чрез леене под налягане, са субкрустална порьозност на въздуха (газ), причинена от улавяне на въздух при високи скорости на входа на метала в кухината на формата и порьозността на свиване (или черупките) в термичните единици. Образуването на тези дефекти се повлиява значително от параметрите на технологията за леене, скоростта на пресоване, налягането при натискане, топлинния режим на матрицата.

Скоростта на натискане определя начина на пълнене на формата. Колкото по-висока е скоростта на натискане, толкова по-бързо се раздвижва стопилката по каналите на шприца, толкова по-голяма е скоростта на входящия стопил в кухината на формата. Високите скорости на притискане допринасят за по-доброто запълване на тънките и удължени кухини. Те обаче са причина за улавяне на въздух от метал и образуването на подкорова порьозност. При леене на алуминиеви сплави, високите скорости на пресоване се използват само при производството на сложни тънкостенни отливки. Натискът при натискане оказва голямо влияние върху качеството на отливките. С увеличаването на плътността на отливките се увеличава.

Големината на натискащото налягане обикновено е ограничена от величината на фиксиращата сила на машината, която трябва да надвишава налягането, упражнявано от метала върху подвижната матрица (pF). Следователно, местният предпечат на дебелостенните отливки, известен като процесът Асигай, представлява голям интерес. Ниската скорост на вход на метали в кухината на формите чрез захранващи устройства с големи секции и ефективното пресоване на кристализация на стопилка с помощта на двойно бутало правят възможно получаването на плътни отливки.

Качеството на отливките също се влияе значително от температурата на сплавта и формата. При производството на дебелостенни отливки с проста конфигурация стопилката се отлива при температура 20-30 ° С под температурата на ликвида. Тънкостенните отливки изискват използването на стопилка, прегрята над температурата на ликвида с 10-15 ° С. За да се намали стойността на свиваемите напрежения и да се предотврати образуването на пукнатини в отливките на формата, те се нагряват преди леене. Препоръчват се следните температури на отопление:

Дебелина на леената стена, мм 1–2 2–3 3–5 5–8

Температура на загряване

форми, ° С 250—280 200—250 160—200 120—160

Топлинната стабилност се осигурява чрез нагряване (електрически) или охлаждащи (водни) форми.

За да се предпази работната повърхност на формите от залепване и ерозия на стопилката, за да се намали триенето при отстраняване на прътите и да се улесни извличането на отливки, формите се смазват. За тази цел използвайте мазни (масло с графит или алуминиев прах) или водни (солни разтвори, водни препарати на базата на колоиден графит).

Значително увеличава плътността на отливките от алуминиеви сплави по време на леене с евакуация на форми. За това матрицата се поставя в запечатан корпус, в който се създава необходимия вакуум. Добри резултати могат да се получат с помощта на "кислородния процес". За да направите това, въздухът в кухината на матрицата се заменя с кислород. При високи скорости на входа на метала в кухината на формата, причинявайки стопилката да улавя кислорода, субкрусталната порьозност не се образува в отливките, тъй като целият уловен кислород се изразходва за образуването на фино диспергирани алуминиеви оксиди, които не влияят значително на механичните свойства на отливките. Такива отливки могат да бъдат подложени на топлинна обработка.

В зависимост от изискванията на техническите условия отливките от алуминиеви сплави могат да бъдат подложени на различни видове контрол: рентген, гама-дефектоскопия или ултразвук за откриване на вътрешни дефекти; маркировка за определяне на отклонения в размерите; флуоресцентни за откриване на повърхностни пукнатини; хидро или пневматично управление за оценка на херметичността. Честотата на изброените видове контрол се определя от техническите условия или се определя от отдела на главния металург на завода. Идентифицираните дефекти, ако това е разрешено от техническите условия, се отстраняват чрез заваряване или импрегниране. Аргоно-дъговото заваряване се използва за заваряване на недопълнение, черупки, трошливост на пукнатини. Преди заваряване дефектното място се изрязва, така че стените на вдлъбнатините да имат наклон от 30 - 42 °. Отливанията се подлагат на локално или общо загряване до 300-350С. Локалното отопление се извършва от ацетиленово-кислороден пламък, общото нагряване се извършва в камерни пещи. Заваряването се извършва със същите сплави, от които са направени отливките, като се използва волфрамов електрод, който не се консумира, с диаметър 2-6 mm при потребление аргон 5-12 л / мин. Силата на заваръчния ток обикновено е 25-40 A на 1 mm диаметър на електрода.

Порьозността в отливките се елиминира чрез импрегниране с бакелитен лак, асфалтов лак, изсушаващо масло или течно стъкло. Импрегнирането се извършва в специални котли под налягане 490-590 kPa с предварително излагане на отливки в разредена атмосфера (1, 3-6,5 kPa). Температурата на импрегниращата течност се поддържа на 100 ° C. След импрегниране отливките се сушат при 65-200 ° С, по време на което импрегниращата течност се втвърдява и се контролира повторно.

Алуминият (алуминий) е

Алуминиево приложение

Широко използван като конструктивен материал. Основните предимства на алуминия в това качество са лекота, ковкост на щамповане, устойчивост на корозия (във въздуха алуминият моментално е покрит с устойчив филм Al2O3, който предотвратява по-нататъшното му окисляване), висока топлопроводимост, нетоксичност на неговите съединения. По-специално тези свойства направиха алуминия изключително популярен при производството на съдове за готвене, алуминиево фолио в хранително-вкусовата промишленост и за опаковане.

Основният недостатък на алуминия като конструктивен материал е неговата ниска якост, поради което, за да се втвърди, той обикновено се слепва с малко количество купрум и магнезий (сплавта се нарича дуралумин).

Електрическата проводимост на алуминия е само 1,7 пъти по-малка от тази на Cuprum, докато алуминият е около 4 пъти по-евтин за килограм, но поради своята 3.3 пъти по-ниска плътност, той се нуждае от около 2 пъти по-малко тегло, за да получи еднакво съпротивление , Следователно, той се използва широко в електротехниката за производството на проводници, тяхното екраниране и дори в микроелектрониката при производството на проводници в чипове. По-ниската електрическа проводимост на алуминия (37 1 / ом) в сравнение с медта (63 1 / ом) се компенсира с увеличаване на напречното сечение на алуминиевите проводници. Недостатъкът на алуминия като електротехнически материал е наличието на устойчив оксиден филм, който заварява трудно.

Поради своя комплекс от свойства той е широко разпространен в термичното оборудване.

Алуминият и неговите сплави запазват силата си при изключително ниски температури. Поради това той се използва широко в криогенната технология.

Високият коефициент на отражение в комбинация с ниска цена и лекота на пръскане прави алуминия идеален материал за производството на огледала.

При производството на строителни материали като газогенериращ агент.

Устойчивост на корозия и мащаб се придават на стомана и други сплави, например, бутални ICE клапани, лопатки на турбината, кули за рекуперация на маслото, оборудване за топлообмен, а също така заменят поцинковането.

Алуминиевият сулфид се използва за получаване на сероводород.

В момента се провеждат изследвания за разработване на пенест алуминий като особено силен и лек материал.

Като компонент на термита, смеси за алуминотермия

Алуминият се използва за намаляване на редки метали от техните оксиди или халиди.

Алуминият е важен компонент на много сплави. Например в алуминиевите бронзи основните компоненти са мед и алуминий. В магнезиевите сплави алуминият най-често се използва като добавка. За производството на спирали в електрически нагреватели се използва фехрал (Fe, Cr, Al) (заедно с други сплави).

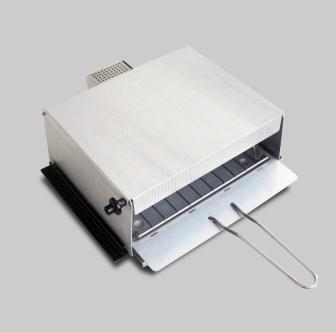

алуминиево кафе "височина \u003d" 449 "src \u003d" / снимки / инвестиции / img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg "title \u003d" (! LANG: 21. Класически италиански кафемашина за кафе" width="376" />!}

Когато алуминият беше много скъп, от него се правеха различни бижута. И така, Наполеон III поръча алуминиеви копчета, а Дмитрий Иванович Менделеев през 1889 г. е представен с везни с купички от злато и алуминий. Модата за тях веднага премина, когато се появиха нови технологии (разработки) за неговото производство, многократно намаляващи разходите. Сега алуминият понякога се използва при производството на бижута.

![]()

![]()

В Япония алуминият се използва при производството на традиционни бижута, като заменя.

Алуминият и неговите съединения се използват като високоефективно ракетно гориво в двукомпонентни ракетни горива и като горим компонент в твърдите ракетни горива. Следните алуминиеви съединения представляват най-голям интерес като ракетно гориво:

Прах от алуминий като гориво в твърди ракетни горива. Използва се и под формата на прах и суспензии във въглеводороди.

Алуминиев хидрид.

Боранат алуминий.

Триметил алуминий.

Триетилалуминият.

Tripropylaluminum.

Триетилалуминият (обикновено заедно с триетилборон) се използва и за химическо запалване (тоест като изходно гориво) в ракетните двигатели, тъй като той се самозапалва в газообразен кислород.

Той има лек токсичен ефект, но много водоразтворими неорганични алуминиеви съединения остават в разтворено състояние за дълго време и могат да имат вредно въздействие върху хората и топлокръвните животни чрез питейна вода. Най-токсичните хлориди, нитрати, ацетати, сулфати и др. За хората следните дози алуминиеви съединения (mg / kg телесно тегло) имат токсичен ефект при поглъщане.

алуминиев ацетат - 0,2-0,4;

алуминиев хидроксид - 3,7-7,3;

алуминиев стип - 2,9.

Засяга предимно нервната система (натрупва се в нервната тъкан, което води до тежки нарушения на централната нервна система). Свойството на невротоксичността на алуминия обаче започва да се изучава от средата на 60-те години на миналия век, тъй като механизмът на неговото отделяне възпрепятства натрупването на метал в човешкото тяло. При нормални условия до 15 mg елемент на ден могат да се отделят с урината. Съответно, най-големият отрицателен ефект се наблюдава при хора с нарушена бъбречна екскреторна функция.

Според някои биологични проучвания приемът на алуминий в човешкото тяло се счита за фактор за развитието на болестта на Алцхаймер, но тези изследвания по-късно са критикувани и заключението за връзката на едното с другото е опровергано.

химическите характеристики на алуминия се определят от неговия висок афинитет към кислорода (в полезни изкопаеми алуминият влиза в кислородни октаедри и тетраедри), постоянна валентност (3), слаба разтворимост на повечето естествени съединения. При ендогенни процеси по време на втвърдяването на магмата и образуването на магматични скали алуминият навлиза в кристалната решетка на фелдшпатите, слюдата и други минерали - алумосиликати. В биосферата алуминият е слаб мигрант, той е малко в организмите и хидросферата. Във влажен климат, където разлагащите се остатъци от обилна растителност образуват много органични киселини, алуминият мигрира в почви и води под формата на органоминерални колоидни съединения; алуминият се адсорбира от колоиди и се утаява в долната част на почвите. Връзката на алуминия със силиций е частично прекъсната и на места в тропиците се образуват минерали - алуминиеви хидроксиди Алуминий-бехмит, диаспори, хидраргилит. По-голямата част от алуминия е част от алумосиликатите - каолинит, беделитит и други глинени минерали. Слабата мобилност определя остатъчното натрупване на алуминий в короната на изветряне на влажните тропици. В резултат на това се образуват елувиални боксити. В миналите геоложки епохи бокситите също са се натрупвали в езера и крайбрежната зона на моретата на тропическите райони (например утаените боксити на Казахстан). В степите и пустините, където живата материя е оскъдна, а водите са неутрални и алкални, алуминият почти не мигрира. Най-енергичната миграция на алуминия е във вулканични райони, където се наблюдават силно киселинни речни и подземни води, богати на алуминий. В местата на изселване на кисели води с алкално - морски (в устията и други) алуминий се утаява с образуването на бокситни отлагания.

Алуминият е част от тъканите на животни и растения; в органите на животни от бозайници са открити от 10-3 до 10-5% алуминий (на суровина). Алуминият се натрупва в черния дроб, панкреаса и щитовидната жлеза. В растителните продукти съдържанието на алуминий варира от 4 mg на 1 kg сухо вещество (картофи) до 46 mg (жълта ряпа), в продуктите от животински произход - от 4 mg (мед) до 72 mg на 1 kg сухо вещество (). В ежедневната човешка диета съдържанието на алуминий достига 35-40 mg. Известните организми са алуминиеви концентратори, например грабители (Lycopodiaceae), съдържащи до 5,3% алуминий в пепел, мекотели (Helix и Lithorina), в които 0,2-0,8% алуминий е в пепел. Образувайки неразтворими съединения с фосфати, алуминият нарушава храненето на растенията (усвояване на фосфати от корените) и животните (абсорбция на фосфати в червата).

Основният приобретател е авиацията. Най-натоварените елементи на самолета (корпус, усилващ мощност) са изработени от дуралумин. И в космоса беше взета тази сплав. И дори на Луната той дойде и се върна на Земята. А станциите „Луна”, „Венера”, „Марс”, създадени от дизайнерите на бюрото, което дълги години се оглавяваше от Георги Николаевич Бабакин (1914-1971 г.), не можеха да направят без алуминиеви сплави.

Сплавите на алуминиево-мангановите и алуминиево-магнезиевите системи (AMts и AMg) са основният материал на корпусите на високоскоростни "ракети" и "метеори" - хидроплани.

Но не само в космоса, авиацията, морския и речния транспорт се използват алуминиеви сплави. Алуминият държи силна позиция в наземния транспорт. Широкото използване на алуминий в автомобилната индустрия е посочено от такива данни. През 1948 г. са използвани 3,2 кг алуминий на един, през 1958 г. - 23,6, през 1968 г. - 71,4, а днес тази цифра надхвърля 100 кг. Появиха се алуминий и релса. А руският експрес супер експрес е повече от 50% от алуминиеви сплави.

Алуминият все повече се използва в строителството. В новите сгради често се използват силни и леки греди, подове, колони, парапети, огради, елементи на вентилационни системи, изработени от алуминиеви сплави. През последните години алуминиевите сплави навлизат в изграждането на много обществени сгради, спортни комплекси. Има опити да се използва алуминий като покривен материал. Такъв покрив не се страхува от примеси на въглероден диоксид на серни съединения, азотни съединения и други вредни примеси, които изключително усилват атмосферната корозия на покривното желязо.

Като легирани сплави се използват силимини - сплави на алуминиево-силициевата система. Такива сплави имат добра течливост, дават малка свиване и сегрегация (хетерогенност) в отливките, което позволява леенето на най-сложните части по метода на формоване, например корпуси на двигатели, ролки на помпата, корпуси на инструменти, блокове на двигатели с вътрешно горене, бутала, глави и цилиндрични ризи бутални двигатели.

Борба за упадък разходите алуминиевите сплави също са увенчани с успех. Например, силиминът е 2 пъти по-евтин от алуминия. Обикновено, напротив, сплавите са по-скъпи (за да получите сплав, трябва да получите чиста основа и след това легиране, за да получите сплав). Съветските металурзи в алуминиевия завод в Днепропетровск през 1976 г. овладяват производството на силимини директно от алумосиликатите.

Алуминият отдавна е известен в електротехниката. Доскоро обаче обхватът на алуминия беше ограничен до електропроводи и в редки случаи силови кабели. Кабелната индустрия беше доминирана от мед и олово, Проводните елементи на кабелната конструкция са направени от капрум, а металната обвивка е от олово или сплави на основата на олово. В продължение на много десетилетия (за пръв път оловни обвивки за защита на кабелните сърцевини бяха предложени през 1851 г.) беше единственият метален материал за кабелни обвивки. Той е отличен в тази роля, но не без недостатъци - висока плътност, ниска якост и оскъдица; това са само основните, които накараха човек да търси други метали, които могат адекватно да заменят оловото.

Оказа се алуминий. Началото на службата му в тази роля може да се счита за 1939 г., а работата е започната през 1928 г. Въпреки това, сериозна промяна в използването на алуминия в кабелната технология настъпва през 1948 г., когато технологията за производство на алуминиеви обвивки е разработена и усвоена.

Медта също в продължение на много десетилетия беше единственият метал за производството на живи проводници. Проучвания на материали, които биха могли да заменят мед, показаха, че алуминият трябва и може да бъде такъв метал. И така, вместо два метала, по същество с различни цели, алуминият влезе в кабелната технология.

Такава подмяна има няколко предимства. Първо, възможността за използване на алуминиева обвивка като нулев проводник е значително спестяване на метал и намаляване на теглото. Второ, по-висока якост. Трето, - по-лесна инсталация, намалени транспортни разходи, намалени разходи за кабели и т.н.

Алуминиевите проводници се използват и за въздушни електропроводи. Но бяха необходими много усилия, време, за да се направи еквивалентна замяна. Разработени са много опции и те се използват въз основа на конкретната ситуация. [Произвеждат се алуминиеви проводници с повишена якост и повишена устойчивост на пълзене, което се постига чрез легиране с магнезий до 0,5%, силиций до 0,5%, желязо до 0,45%, втвърдяване и стареене. Използват се стоманено-алуминиеви проводници, особено за изпълнение на големи педя, необходими на местата, където електропроводите пресичат различни препятствия. Има педя, по-големи от 1500 м, например при пресичане на реки.

Трансмисия алуминий електричество дълги разстояния се използват не само като проводим материал. Преди десетина години и половина сплавите на алуминиева основа започнаха да се използват за производството на полюси на електропровода. Първо са построени в нашата страната в Кавказ. Те са по-леки от стоманата с около 2,5 пъти и не се нуждаят от защита от корозия. По този начин същият метал измества желязото, медта и оловото в електротехниката и техниката на предаване на електричество.

И така или почти така беше в други области на технологията. В нефтената, газовата и химическата промишленост резервоари, тръбопроводи и други монтажни възли, изработени от алуминиеви сплави, са се доказали добре. Те изтласкват много устойчиви на корозия метали и материали, като контейнери, изработени от желязо-въглеродни сплави, емайлирани вътре, за да съхраняват агресивни течности (пукнатина в емайловия слой на тази скъпа конструкция може да доведе до загуби или дори авария).

Над 1 милион тона алуминий се консумират годишно в света за производството на фолио. Дебелината на фолиото, в зависимост от предназначението му, е в границите 0,004-0,15 мм. Приложението му е изключително разнообразно. Използва се за опаковане на различни хранителни и промишлени продукти - шоколад, сладкиши, лекарства, козметика, фото продукти и др.

Фолиото се използва и като структурен материал. Съществува група напълнени с газ пластмаси - медена пластмаса - клетъчни материали със система от редовно повтарящи се клетки с правилни геометрични форми, стените на които са изработени от алуминиево фолио.

Енциклопедия на Брокхаус и Ефрон

КАКВО Е АЛУМИНИУМ

Лек, издръжлив, устойчив на корозия и функционален - тази комбинация от качества превърна алуминия в основния структурен материал на нашето време. Алуминият е в къщите, в които живеем, автомобили, влакове и самолети, където покриваме разстояния, в мобилни телефони и компютри, на рафтовете на хладилника и в модерния интериор. Но преди 200 години малко се знаеше за този метал.

„Това, което изглеждаше нереализирано в продължение на векове, което вчера беше само дръзка мечта, днес се превръща в истинско предизвикателство, а утре е постижение.“

Сергей Павлович Королев

учен, дизайнер, основател на практическата космонавтика

алуминий - сребристо-бял метал, 13-ият елемент на периодичната таблица. Невероятно е, но е вярно: алуминият е най-разпространеният метал на Земята, той представлява повече от 8% от общата маса на земната кора и това е третият най-изобилен химичен елемент на нашата планета след кислород и силиций.

В същото време алуминият не се среща в природата в чистата му форма поради високата си химическа активност. Ето защо научихме за това сравнително наскоро. Формално алуминият е получен едва през 1824 г. и минава още половин век, преди да започне индустриалното му производство.

Най-често в природата се среща алуминий стипца, Това са минерали, които комбинират две соли на сярна киселина: една на базата на алкален метал (литий, натрий, калий, рубидий или цезий), а другата на базата на метала от третата група на периодичната таблица, главно алуминий.

Алумът се използва днес за пречистване на вода, в готварството, медицината, козметологията, в химическата и други индустрии. Между другото, алуминият получи името си именно благодарение на стипца, която на латински се нарича alumen.

корунд

Рубини, сапфири, изумруди и аквамарин са алуминиеви минерали.

Първите две се отнасят до корунда - това е алуминий (Al 2 O 3) в кристална форма. Той има естествена прозрачност и по сила е на второ място след диамантите. Бронеустойчиво стъкло, илюминатори на самолети, екрани на смартфони се правят с помощта на сапфир.

И един от не толкова ценните минерали на корунда - наждака се използва като абразивен материал, включително за създаване на шкурка.

Днес са известни почти 300 различни съединения и минерали на алуминий - от фелдшпат, който е основният скалнообразуващ минерал на Земята, до рубин, сапфир или изумруд, които не са толкова често срещани.

Ханс Кристиан Ерстед (1777–1851) - датски физик, почетен член на Петербургската академия на науките (1830). Роден в град Рудкьорбинг в семейството на фармацевт. През 1797 г. завършва университета в Копенхаген, през 1806 г. - става професор.

Но колкото и да е обичайният алуминий, неговото откриване стана възможно само когато на учени се появи нов инструмент, който позволява разделянето на сложни вещества на прости, - електрически ток.

И през 1824 г., използвайки процеса на електролиза, датският физик Ханс Кристиан Ерстед получи алуминий. Той беше замърсен с примеси от калий и живак, участващи в химични реакции, но това беше първият случай на производство на алуминий.

Използвайки електролиза, днес се произвежда алуминий.

Суровината за производството на алуминий днес е друга алуминиева руда, често срещана в природата - боксити, Това е глинена скала, състояща се от различни модификации на алуминиев хидроксид, смесени с оксиди на желязо, силиций, титан, сяра, галий, хром, ванадий, карбонатни соли на калций, желязо и магнезий - почти половината от периодичната таблица. Средно 1 тон алуминий се произвежда от 4-5 тона боксит.

боксити

Бокситите през 1821 г. са открити от геолога Пиер Бертие в Южна Франция. Породата получи името си в чест на местността Льо Бо (Les Baux), където е намерена. Около 90% от световните запаси на боксити са концентрирани в страните от тропическата и субтропичната зона - в Гвинея, Австралия, Виетнам, Бразилия, Индия и Ямайка.

От боксит вземете алуминий, Това е алуминиев оксид Al 2 O 3, който има формата на бял прах и от който металът се произвежда чрез електролиза в алуминиеви инсталации.

Производството на алуминий изисква огромно количество електроенергия. За да се произведе един тон метал, са необходими около 15 MWh енергия - толкова много сграда в 100 апартамента изразходва за цял месец, Ето защо е най-разумно да се изграждат алуминиеви централи в близост до мощни и възобновяеми енергийни източници. Най-доброто решение е водноелектрически централипредставляваща най-мощната от всички видове „зелена енергия“.

Свойства на алуминия

Алуминият има рядка комбинация от ценни свойства. Това е един от най-леките метали в природата: той е почти три пъти по-лек от желязото, но е силен, изключително пластичен и не подлежи на корозия, тъй като повърхността му винаги е покрита с най-тънкия, но много силен оксиден филм. Не магнетизира, перфектно провежда електрически ток и образува сплави с почти всички метали.

лесно

Три пъти по-лек от желязото

траен

Сравним по здравина със стоманата

пластмаса

Подлежи на всички видове обработка

Без корозия

Тънкият оксиден филм предпазва от корозия

Алуминият лесно се обработва чрез налягане, както в горещо, така и в студено състояние. Поддава се на търкаляне, рисуване, щамповане. Алуминият не изгаря, не изисква специално оцветяване и не е токсичен за разлика от пластмасата.

Пластичността на алуминия е много висока: от него е възможно да се правят листове с дебелина само 4 микрона и най-тънката жица. А ултра тънката алуминиева фолио е три пъти по-тънка от човешката коса. Освен това, в сравнение с други метали и материали, той е по-икономичен.

Високата способност за образуване на съединения с различни химически елементи даде много алуминиеви сплави. Дори малка част от примеси значително променя характеристиките на метала и отваря нови области за неговото приложение. Например, комбинацията от алуминий със силиций и магнезий в ежедневието може да се намери буквално на пътя - под формата на лети джанти, двигатели, в елементи на шаси и други части на съвременна кола. И ако добавите цинк към алуминиева сплав, тогава може би сега го държите в ръцете си, защото именно тази сплав се използва при производството на калъфи за мобилни телефони и таблети. Междувременно учените продължават да измислят нови и нови алуминиеви сплави.

Алуминиеви резерви

Около 75% от произведения алуминий през целия живот на индустрията все още се използва.

В статията са използвани фотографии © Shutterstock и © Русал.

Тип на урока, В комбинация.

цели:

образователна:

1. Актуализирайте знанията на учениците за структурата на атома, физическите сетива на серийния номер, номера на групата, периода, използвайки примера на алуминия.

2. Да се \u200b\u200bформират знания у учениците, че алуминият в свободно състояние има специални, характерни физични и химични свойства.

Развитие:

1. Да събуди интерес към изучаването на науката чрез предоставяне на кратки исторически и научни доклади за миналото, настоящето и бъдещето на алуминия.

2. Да продължи формирането на изследователските умения на студентите при работа с литература и лабораторна работа.

3. Разширяване на концепцията за амфотерно разкриване на електронната структура на алуминия, химичните свойства на неговите съединения.

образователна:

1. Да се \u200b\u200bнасърчава зачитането на околната среда чрез предоставяне на информация за възможната употреба на алуминий вчера, днес, утре.

2. Да формират уменията за работа като екип за всеки ученик, да вземат предвид мнението на цялата група и да защитават правилно своите собствени, изпълнявайки лабораторни работи.

3. Да запознае студентите с научната етика, честността и благоприличието на естествените учени от миналото, предоставяйки информация за борбата за правото да бъде откривател на алуминия.

ВЪЗСТАНОВЯВАНЕ НА МАТЕРИАЛА, ПРЕВЪРШЕН по теми алкална и алкалозем M (ВЪЗСТАНОВЯВАНЕ)

Какъв е броят на електроните на нивото на външната енергия на алкалната и алкалоземната земя M?

Какви продукти се образуват при взаимодействие с натриев или калиев кислород? (пероксид), литият способен ли е да произвежда пероксид в реакция с кислород? (не, в резултат на реакцията се образува литиев оксид.)

Как да си набавим натриеви и калиеви оксиди? (калциниране на пероксиди със съответния Me, Pr: 2Na + Na2O 2 \u003d 2Na 2 O).

Алкалните и алкалоземните метали проявяват ли отрицателни окислителни състояния? (Не, не го правят, защото са силни редуциращи агенти.).

Как се променя радиусът на един атом в основните подгрупи (отгоре надолу) на периодичната система? (увеличава се), с какво е свързано това? (с увеличаване на броя на енергийните нива).

Коя от металните групи, които сме изследвали, са по-леки от водата? (в алкални).

При какви условия се образува хидриди в алкалоземни метали? (при високи температури).

Кое вещество калций или магнезий реагира по-активно с вода? (Калцият реагира по-активно. Магнезият реагира активно с вода само при нагряване до 100 0 С).

Как варира разтворимостта на хидроксидите на алкалоземни метали във вода, от калций до барий? (разтворимостта във вода се увеличава).

Разкажете ни за характеристиките на съхранение на алкални и алкалоземни метали, защо се съхраняват по този начин? (тъй като тези метали са много реактивни, те се съхраняват в контейнери под слой керосин).

КОНТРОЛНА РАБОТА по темите за алкалната и алкална земя M:

УРОК ЗА УРОК (ИЗСЛЕДВАНЕ НА НОВ МАТЕРИАЛ):

учител: Здравейте, момчета, днес ще изучаваме IIIА подгрупата. Избройте елементите, разположени в подгрупа IIIA?

учащи: Тя включва елементи като бор, алуминий, галий, индий и талий.

учител: Какъв брой електрони съдържат на ниво външна енергия, състояние на окисляване?

учащи: Три електрона, окислително състояние +3, въпреки че окислителното състояние +1 е по-стабилно за талий.

учител: Металните свойства на елементите от подгрупата на бора са много по-слабо изразени от тези на елементите от подгрупата на берилия. Бор не е М. Впоследствие в рамките на подгрупата с увеличаване на ядрения заряд М свойствата се засилват. Ал - вече М, но не типично. Неговият хидроксид има амфотерни свойства.

От М основни подгрупи от група III най-голямо значение има алуминият, чиито свойства ще проучим подробно. За нас е интересно, защото е преходен елемент.