30.08.2019

एल्यूमीनियम की विनिर्माण तकनीक। एल्यूमीनियम उत्पादन की तकनीकी प्रक्रिया

1.1 अयस्क से एल्यूमिना प्राप्त करना

एल्यूमिना को तीन तरीकों से उत्पादित किया जाता है: क्षारीय, अम्लीय और इलेक्ट्रोलाइटिक। क्षारीय विधि का सबसे व्यापक रूप से उपयोग किया जाता है (के। आई। बायर की विधि, पिछली शताब्दी से पहले रूस में विकसित की गई और सिलिका की थोड़ी मात्रा (5-6% तक) के साथ उच्च-ग्रेड बॉक्साइट के प्रसंस्करण के लिए उपयोग की जाती है)। तब से, इसके तकनीकी कार्यान्वयन में काफी सुधार हुआ है। बायर विधि के अनुसार एल्यूमिना उत्पादन योजना अंजीर में दिखाई गई है। 1।

विधि का सार यह है कि एल्यूमीनियम समाधान जल्दी से विघटित हो जाता है जब एल्यूमीनियम हाइड्रॉक्साइड उन्हें में पेश किया जाता है, और 169-170 डिग्री सेल्सियस पर जोरदार सरगर्मी के तहत वाष्पीकरण के बाद शेष समाधान समाधान बॉक्साइट में निहित एल्यूमिना को फिर से भंग कर सकता है। इस विधि में निम्नलिखित बुनियादी ऑपरेशन शामिल हैं:

बॉक्साइट की तैयारी, मिलों में इसकी पेराई और पीसने से मिलकर; बॉक्साइट, कास्टिक अल्कली और चूने की एक छोटी मात्रा मिलों को खिलाया जाता है, जो अल 2 3 3 की रिहाई में सुधार करता है; परिणामी लुगदी लीचिंग को खिलाया जाता है;

बॉक्साइट के लीचिंग (हाल ही में इस्तेमाल किए गए गोल आटोक्लेव ब्लॉकों को ट्यूबलर आटोक्लेव द्वारा आंशिक रूप से बदल दिया गया है जिसमें लीचिंग 230-250 डिग्री सेल्सियस (500-520 के)) के तापमान पर होती है, जो एक जलीय क्षार समाधान के साथ बातचीत से अपने रासायनिक अपघटन में शामिल होती है; एल्युमिनियम के संपर्क में एल्युमिनियम ऑक्साइड का हाइड्रेट सोडियम ऐल्युमिनेट के रूप में घोल में जाता है:

अलोह + नाओह → नालाओ 2 + एच 2 ओ

अल (OH) 3 + NaOH → NaAlO 2 + 2H 2 O;

SiO 2 + 2NaOH → Na 2 SiO 3 + H 2 O;

एक समाधान में, सोडियम एलुमिनाईट और सोडियम सिलिकेट फार्म अघुलनशील सोडियम एलुमिनोसिलिकेट; टाइटेनियम और लोहे के ऑक्साइड अघुलनशील अवशेषों में गुजरते हैं, अवशेषों को लाल करते हैं; इस अवशेष को लाल मिट्टी कहा जाता है। विघटन के पूरा होने पर, परिणामी सोडियम एल्यूमिनाई जलीय क्षार समाधान के साथ पतला होता है, जबकि तापमान को 100 डिग्री सेल्सियस तक कम कर देता है;

लाल मिट्टी से घृतकुमारी विलयन का पृथक्करण आमतौर पर विशेष गाढ़ा धोने से किया जाता है; नतीजतन, लाल मिट्टी जम जाती है, और एल्युमिनिएट समाधान निकल जाता है और फिर फ़िल्टर किया जाता है (स्पष्ट किया जाता है)। सीमित मात्रा में, कीचड़ का उपयोग किया जाता है, उदाहरण के लिए, सीमेंट के लिए एक योजक के रूप में। बॉक्साइट के ग्रेड के आधार पर, 1-1 टन प्राप्त एल्यूमीनियम ऑक्साइड खाते में 0.6-2.0 टन लाल मिट्टी (सूखा अवशेष);

क्षारीय विलयन का अपघटन। इसे फ़िल्टर किया जाता है और मिक्सर (डीकंपोज़र्स) के साथ बड़े कंटेनरों में पंप किया जाता है। 60 ° C (330 K) और निरंतर सरगर्मी पर ठंडा होने पर, एल्यूमीनियम हाइड्रॉक्साइड अल (OH) 3 को सुपरसैचुरेटेड समाधान से निकाला जाता है। चूंकि यह प्रक्रिया धीरे-धीरे और असमान रूप से आगे बढ़ती है, और इसके आगे की प्रक्रिया के दौरान एल्यूमीनियम हाइड्रॉक्साइड के क्रिस्टल के निर्माण और विकास का बहुत महत्व है, ठोस हाइड्रोक्साइड की एक बड़ी मात्रा को डीकंपोजर्स में जोड़ा जाता है:

Na 2 O 2 Al 2 O 3 + 4H 2 O → Al (OH) 3 + 2NaOH;

एल्यूमीनियम हाइड्रॉक्साइड का आवंटन और इसके वर्गीकरण; यह हाइड्रोकार्बन और वैक्यूम फिल्टर में होता है, जहां 50-60% अल (ओएच) कणों से युक्त एक उपजी एक अलग समाधान से पृथक होता है। हाइड्रॉक्साइड का एक महत्वपूर्ण हिस्सा अपघटन प्रक्रिया में बीज सामग्री के रूप में वापस आ जाता है, जो निरंतर मात्रा में प्रचलन में रहता है। पानी से धोने के बाद का अवशेष कैल्सीनेशन में चला जाता है; छानना भी परिसंचरण में वापस आ गया है (बाष्पीकरण में एकाग्रता के बाद, नए बॉक्साइट को लीच करने के लिए);

एल्यूमीनियम हाइड्रोक्साइड (निर्जलीकरण) का निर्जलीकरण; यह अंतिम एल्यूमिना उत्पादन ऑपरेशन है; यह ट्यूबलर रोटरी भट्टों में किया जाता है, और हाल ही में 1150-1300 डिग्री सेल्सियस के तापमान पर सामग्री के अशांत आंदोलन के साथ भट्टियों में भी; कच्चे एल्यूमीनियम हाइड्रॉक्साइड, एक रोटरी भट्ठे से गुजरते हुए, सूख जाता है और निर्जलित होता है; गर्म होने पर, निम्नलिखित संरचनात्मक परिवर्तन क्रमिक रूप से होते हैं:

| Al (OH) 3 → AlOOH → OH-Al 2 O 3 → α-Al 2 O 3 |

अंत में कैलक्लाइंड एल्यूमिना में 30-50% α-Al 2 O 3 (कोरन्डम) होता है, बाकी O-Al 2 O 3 होता है।

यह विधि कुल प्राप्त एल्यूमिना का 85-87% निकालती है। परिणामस्वरूप एल्यूमिना सी के बारे में 2050 के पिघलने बिंदु के साथ एक मजबूत रासायनिक यौगिक है।

1.2 इसके ऑक्साइड से एल्यूमीनियम प्राप्त करना

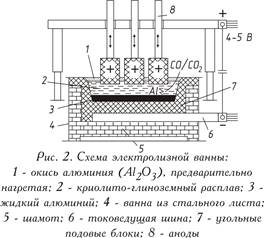

क्रायोलाइट पर आधारित एक पिघल में घुल जाने वाली एल्यूमिना की इलेक्ट्रोलाइटिक कमी को इलेक्ट्रोलाइजर में 950-970 ° C पर किया जाता है। सेल में कार्बन ब्लॉकों के साथ एक स्नान होता है, जिसके नीचे एक विद्युत प्रवाह दिया जाता है। कैथोड के रूप में सेवारत तल पर जारी तरल एल्यूमीनियम इलेक्ट्रोलाइट के पिघले हुए नमक की तुलना में भारी होता है; इसलिए, इसे कोयला बेस पर इकट्ठा किया जाता है, जहां से इसे समय-समय पर पंप किया जाता है (चित्र 2)। ऊपर से, कार्बन एनोड इलेक्ट्रोलाइट में डूब जाते हैं, जो एल्यूमीनियम ऑक्साइड से जारी ऑक्सीजन के वातावरण में जलते हैं, कार्बन मोनोऑक्साइड (सीओ) या कार्बन डाइऑक्साइड (सीओ 2) को छोड़ते हैं। व्यवहार में, दो प्रकार के एनोड का उपयोग किया जाता है:

क) सेल्फ-बेकिंग जेडरबर्ग एनोड, ब्रिकेट से मिलकर, जेडरबर्ग द्रव्यमान के "रोटियां" (कोयले की पिच के 25-35% के साथ कम-राख कोयला) एक एल्यूमीनियम खोल में भरवां; उच्च तापमान के प्रभाव के तहत, एनोड द्रव्यमान को जला दिया जाता है (पापी);

बी) की घोषणा की, या "निरंतर", बड़े कोयला ब्लॉकों से एनोड (उदाहरण के लिए, 1900 × 600 × 500 मिमी का वजन लगभग 1.1 टन)।

इलेक्ट्रोलाइजर पर वर्तमान ताकत 150,000 ए है। वे श्रृंखला में नेटवर्क से जुड़े हुए हैं, अर्थात, एक प्रणाली (श्रृंखला) प्राप्त की जाती है - इलेक्ट्रोलाइज़र की एक लंबी श्रृंखला।

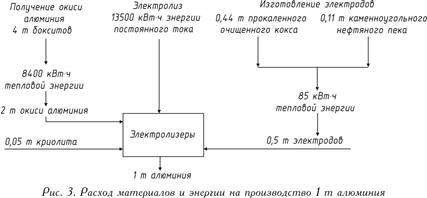

स्नान पर ऑपरेटिंग वोल्टेज, जो 4-5 वी है, उस वोल्टेज की तुलना में काफी अधिक है जिस पर एल्यूमीनियम ऑक्साइड का अपघटन होता है, क्योंकि ऑपरेशन के दौरान सिस्टम के विभिन्न हिस्सों में वोल्टेज की हानि अपरिहार्य है। 1 टन एल्यूमीनियम के उत्पादन में कच्चे माल और ऊर्जा का संतुलन अंजीर में प्रस्तुत किया गया है। 3।

एल्यूमीनियम क्लोराइड की इलेक्ट्रोलिसिस (एल्को विधि)

प्रतिक्रिया पोत में, एल्यूमिना को पहले एल्यूमीनियम क्लोराइड में बदल दिया जाता है। फिर, एक घनी पृथक स्नान में, AlCl 3 के इलेक्ट्रोलिसिस KCl के पिघले हुए नमक में घुल जाते हैं, NaCl को जगह मिलती है। इस प्रक्रिया के दौरान जारी क्लोरीन को चूसा और माध्यमिक उपयोग के लिए आपूर्ति की जाती है; एल्यूमीनियम को कैथोड पर जमा किया जाता है।

तरल क्रायोलाइट-एलुमिना पिघल के मौजूदा इलेक्ट्रोलिसिस (अल 2 ओ 3, क्रायोलाइट ना 3 अल्फ 6 में भंग) पर इस पद्धति के फायदे हैं: 30% तक ऊर्जा की बचत; एल्यूमीनियम ऑक्साइड का उपयोग करने की संभावना, जो पारंपरिक इलेक्ट्रोलिसिस के लिए उपयुक्त नहीं है (उदाहरण के लिए, उच्च सिलिकॉन सामग्री के साथ अल 2 ओ 3); सस्ते नमक के साथ महंगी क्रायोलाइट की जगह; फ्लोराइड रिलीज के खतरे का गायब होना।

मैंगनीज के साथ एल्यूमीनियम क्लोराइड की कमी (टोथ - विधि)

जब एल्यूमीनियम क्लोराइड से मैंगनीज कम हो जाता है, तो एल्यूमीनियम निकल जाता है। नियंत्रित संघनन के माध्यम से, मैंगनीज क्लोराइड धारा से क्लोरीन से संबंधित संदूषक निकलते हैं। जब क्लोरीन निकलता है, तो मैंगनीज क्लोराइड को मैंगनीज ऑक्साइड में ऑक्सीकृत किया जाता है, जिसे बाद में रिसाइकिल करने योग्य मैंगनीज में बदल दिया जाता है। मौजूदा प्रकाशनों में जानकारी बहुत गलत है, इसलिए इस मामले में आपको विधि का मूल्यांकन छोड़ना होगा।

एक बहुत ही संदिग्ध किंवदंती कहती है कि एक बार एक धातु वाला एक अटूट कटोरा रोमन सम्राट टिबेरियस (42 ईसा पूर्व - 37 ईस्वी) के पास आया था। कथित तौर पर एल्युमिना (अल 2 ओ 3) से कटोरी सामग्री प्राप्त की गई थी और इसलिए उसे एल्युमिनियम होना चाहिए था। डर है कि इस तरह की मिट्टी धातु सोने और चांदी को कम कर सकती है, टिबेरियस ने आदमी को सिर्फ मामले में काट दिया। बेशक, इस कहानी पर विश्वास करना कठिन है: देशी एल्यूमीनियम प्रकृति में नहीं होता है, और रोमन साम्राज्य के समय में कोई तकनीकी साधन नहीं हो सकता है जो एल्यूमीनियम को अपने यौगिकों से निकालने की अनुमति देगा।

प्रकृति में व्यापकता के संदर्भ में, एल्यूमीनियम धातुओं में पहले स्थान पर है; पृथ्वी की पपड़ी में इसकी सामग्री 7.45% है। हालांकि, प्रकृति में इसकी व्यापक घटना के बावजूद, 19 वीं शताब्दी के अंत तक एल्यूमीनियम दुर्लभ धातुओं में से एक था। अपने शुद्ध रूप में, एल्यूमीनियम अपनी उच्च रासायनिक गतिविधि के कारण नहीं होता है। यह मुख्य रूप से ऑक्सीजन और सिलिकॉन के साथ यौगिकों के रूप में पाया जाता है - एलुमिनोसिलिकेट्स।

एल्युमिना (अल 2 ओ 3) से भरपूर एल्युमिनियम के अयस्क पृथ्वी की सतह पर बड़े पैमाने पर पाए जाते हैं। ऐसी चट्टानों में बॉक्साइट, नेफलाइन - (Na, K) 2 O O Al 2 O 3, 2 SiO 2, एलुनाइट - (Na, K) 2 SO 4 2 Al 2 (SO 4) 3 Al 4 Al (OH) 3 और kaolins (क्ले), फ़ील्ड शामिल हैं spar (orthoclase) - K 2 O O Al 2 O 3 O 6 SiO 2।

एल्यूमीनियम उत्पादन के लिए मुख्य अयस्क बॉक्साइट है। उनमें एल्युमिनियम हाइड्रॉक्साइड्स अल (OH), अलोह, कोरंडम अल 2 ओ 3 और काओलाइट एल 2 ओ 3 Si 2 SiO 2 H 2 H 2 O के रूप में समाहित है। बॉक्साइट की रासायनिक संरचना: 28-70% एल्यूमिना से बनी है; 0.5-20% सिलिका; मॉन्स्टर% आयरन ऑक्साइड; 0.1-10% टाइटेनियम ऑक्साइड। हाल ही में, नेफ़लाइन और अलुनाइट का उपयोग अयस्क के रूप में किया गया है।

बड़े बॉक्साइट जमा उरलों में स्थित हैं, लेनिनग्राद क्षेत्र के तिख्विन क्षेत्र में, अल्ताई और क्रास्नोयार्स्क क्षेत्रों में।

नेफलाइन (K 2 Na 2 O O Al 2 O 3 O 2 SiO 2) एपेटिटोनफेलिन चट्टानों (कोला प्रायद्वीप पर) का हिस्सा है।

पहली बार मुक्त रूप में, एल्यूमीनियम को क्लोराइड पर पोटेशियम अमलगम की कार्रवाई द्वारा डेनिश भौतिक विज्ञानी ओर्स्टेड द्वारा 1825 में अलग किया गया था। 1827 में जर्मन रसायनज्ञ वेलर ने धातु पोटेशियम के साथ पोटेशियम अमलगम की जगह ओरेस्टेड की विधि में सुधार किया:

AlCl 3 + 3K → 3KCl + Al (प्रतिक्रिया गर्मी के साथ आगे बढ़ती है)।

1854 में, फ्रांस में सेंट क्लेयर डेविल ने पहली बार एल्युमिनियम के औद्योगिक उत्पादन के लिए, पोटेशियम के बजाय सस्ते सोडियम का उपयोग करते हुए, और हाइग्रोस्कोपिक एल्यूमीनियम क्लोराइड के बजाय अधिक स्थिर डबल एल्यूमीनियम क्लोराइड और सोडियम के लिए वेलर विधि लागू की। 1865 में, रूसी भौतिक विज्ञानी-रसायनज्ञ एनएन बेकेटोव ने पिघला हुआ क्रायोलाइट से मैग्नीशियम के साथ एल्यूमीनियम को विस्थापित करने की संभावना दिखाई। इस प्रतिक्रिया का उपयोग 1888 में गार्मिंगेन में पहले जर्मन संयंत्र में एल्यूमीनियम का उत्पादन करने के लिए किया गया था। इन तथाकथित "रासायनिक" विधियों द्वारा एल्यूमीनियम उत्पादन 1854 से 1890 तक किया गया था। इन तरीकों का उपयोग करने वाले 35 वर्षों के लिए, कुल लगभग 20 टन एल्यूमीनियम प्राप्त किया गया था।

पिछली से पहले सदी के 80 के दशक के अंत में, रासायनिक तरीकों ने इलेक्ट्रोलाइटिक विधि को बदल दिया, जिससे एल्यूमीनियम की लागत में तेजी से कमी संभव हो गई और एल्यूमीनियम उद्योग के तेजी से विकास के लिए आवश्यक शर्तें तैयार कीं। एल्यूमीनियम के उत्पादन के लिए आधुनिक इलेक्ट्रोलाइटिक विधि के संस्थापक, संयुक्त राज्य अमेरिका में फ्रांस और हॉल में इरु स्वतंत्र रूप से 1886 में दायर किए गए, लगभग एक ही तरह के अनुप्रयोगों के लिए एल्युमिना के इलेक्ट्रोलिसिस द्वारा पिघला क्रायोलाइट में भंग एल्युमीनियम के उत्पादन के लिए एक विधि का पेटेंट कराया। इरु और हॉल के पेटेंट के आगमन के बाद से, आधुनिक एल्यूमीनियम उद्योग शुरू हो गया है, जो कि 115 वर्षों से अधिक के अपने अस्तित्व में धातु विज्ञान के सबसे बड़े उद्योगों में से एक बन गया है।

एल्यूमीनियम के उत्पादन की प्रक्रिया में तीन मुख्य चरण होते हैं:

1)। एल्यूमीनियम अयस्कों से एल्यूमिना (अल 2 ओ 3) प्राप्त करना;

2)। एल्यूमिना से एल्यूमीनियम प्राप्त करना;

3)। एल्यूमीनियम को परिष्कृत करना।

एल्युमिना को अयस्कों से प्राप्त करना।

एल्यूमिना को तीन तरीकों से उत्पादित किया जाता है: क्षारीय, अम्लीय और इलेक्ट्रोलाइटिक। क्षारीय विधि का सबसे व्यापक रूप से उपयोग किया जाता है (के। आई। बायर की विधि, पिछली शताब्दी से पहले रूस में विकसित की गई और सिलिका की थोड़ी मात्रा (5-6% तक) के साथ उच्च-ग्रेड बॉक्साइट के प्रसंस्करण के लिए उपयोग की जाती है)। तब से, इसके तकनीकी कार्यान्वयन में काफी सुधार हुआ है। बायर विधि के अनुसार एल्यूमिना उत्पादन योजना अंजीर में दिखाई गई है। 1।

विधि का सार यह है कि एल्यूमीनियम समाधान जल्दी से विघटित हो जाता है जब एल्यूमीनियम हाइड्रॉक्साइड उन्हें में पेश किया जाता है, और 169-170 डिग्री सेल्सियस पर जोरदार सरगर्मी के तहत वाष्पीकरण के बाद शेष समाधान समाधान बॉक्साइट में निहित एल्यूमिना को फिर से भंग कर सकता है। इस विधि में निम्नलिखित बुनियादी ऑपरेशन शामिल हैं:

1)। बॉक्साइट की तैयारी, मिलों में इसकी पेराई और पीसने से मिलकर; बॉक्साइट, कास्टिक अल्कली और चूने की एक छोटी मात्रा मिलों को खिलाया जाता है, जो अल 2 3 3 की रिहाई में सुधार करता है; परिणामी लुगदी लीचिंग को खिलाया जाता है;

2)। बॉक्साइट के लीचिंग (हाल ही में इस्तेमाल किए गए गोल आटोक्लेव ब्लॉकों को ट्यूबलर आटोक्लेव द्वारा आंशिक रूप से बदल दिया गया है जिसमें लीचिंग 230-250 डिग्री सेल्सियस (500-520 के)) के तापमान पर होती है, जो एक जलीय क्षार समाधान के साथ बातचीत से अपने रासायनिक अपघटन में शामिल होती है; एल्युमिनियम के संपर्क में एल्युमिनियम ऑक्साइड का हाइड्रेट सोडियम ऐल्युमिनेट के रूप में घोल में जाता है:

अलोह + नाओह → नालाओ 2 + एच 2 ओ

अल (OH) 3 + NaOH → NaAlO 2 + 2H 2 O;

SiO 2 + 2NaOH → Na 2 SiO 3 + H 2 O;

एक समाधान में, सोडियम एलुमिनाईट और सोडियम सिलिकेट फार्म अघुलनशील सोडियम एलुमिनोसिलिकेट; टाइटेनियम और लोहे के ऑक्साइड अघुलनशील अवशेषों में गुजरते हैं, अवशेषों को लाल करते हैं; इस अवशेष को लाल मिट्टी कहा जाता है। विघटन के पूरा होने पर, परिणामी सोडियम एल्यूमिनाई जलीय क्षार समाधान के साथ पतला होता है, जबकि तापमान को 100 डिग्री सेल्सियस तक कम कर देता है;

3)। लाल मिट्टी से घृतकुमारी विलयन का पृथक्करण आमतौर पर विशेष गाढ़ा धोने से किया जाता है; नतीजतन, लाल मिट्टी जम जाती है, और एल्युमिनिएट समाधान निकल जाता है और फिर फ़िल्टर किया जाता है (स्पष्ट किया जाता है)। सीमित मात्रा में, कीचड़ का उपयोग किया जाता है, उदाहरण के लिए, सीमेंट के लिए एक योजक के रूप में। बॉक्साइट के ग्रेड के आधार पर, 1-1 टन प्राप्त एल्यूमीनियम ऑक्साइड खाते में 0.6-2.0 टन लाल मिट्टी (सूखा अवशेष);

4)। क्षारीय विलयन का अपघटन। इसे फ़िल्टर किया जाता है और मिक्सर (डीकंपोज़र्स) के साथ बड़े कंटेनरों में पंप किया जाता है। 60 ° C (330 K) और निरंतर सरगर्मी पर ठंडा होने पर, एल्यूमीनियम हाइड्रॉक्साइड अल (OH) 3 को सुपरसैचुरेटेड समाधान से निकाला जाता है। चूंकि यह प्रक्रिया धीरे-धीरे और असमान रूप से आगे बढ़ती है, और इसके आगे की प्रक्रिया के दौरान एल्यूमीनियम हाइड्रॉक्साइड के क्रिस्टल के निर्माण और विकास का बहुत महत्व है, ठोस हाइड्रोक्साइड की एक बड़ी मात्रा को डीकंपोजर्स में जोड़ा जाता है:

Na 2 O 2 Al 2 O 3 + 4H 2 O → Al (OH) 3 + 2NaOH;

5)। एल्यूमीनियम हाइड्रॉक्साइड का आवंटन और इसके वर्गीकरण; यह हाइड्रोकार्बन और वैक्यूम फिल्टर में होता है, जहां 50-60% अल (ओएच) कणों से युक्त एक उपजी एक अलग समाधान से पृथक होता है। हाइड्रॉक्साइड का एक महत्वपूर्ण हिस्सा अपघटन प्रक्रिया में बीज सामग्री के रूप में वापस आ जाता है, जो निरंतर मात्रा में प्रचलन में रहता है। पानी से धोने के बाद का अवशेष कैल्सीनेशन में चला जाता है; छानना भी परिसंचरण में वापस आ गया है (बाष्पीकरण में एकाग्रता के बाद, नए बॉक्साइट को लीच करने के लिए);

6)। एल्यूमीनियम हाइड्रोक्साइड (निर्जलीकरण) का निर्जलीकरण; यह अंतिम एल्यूमिना उत्पादन ऑपरेशन है; यह ट्यूबलर रोटरी भट्टों में किया जाता है, और हाल ही में 1150-1300 डिग्री सेल्सियस के तापमान पर सामग्री के अशांत आंदोलन के साथ भट्टियों में भी; कच्चे एल्यूमीनियम हाइड्रॉक्साइड, एक रोटरी भट्ठे से गुजरते हुए, सूख जाता है और निर्जलित होता है; गर्म होने पर, निम्नलिखित संरचनात्मक परिवर्तन क्रमिक रूप से होते हैं:

| Al (OH) 3 → AlOOH → OH-Al 2 O 3 → α-Al 2 O 3 | |||

| सी के बारे में 200 | 950 о С– | 1200 के बारे में एस। | |

अंत में कैलक्लाइंड एल्यूमिना में 30-50% α-Al 2 O 3 (कोरन्डम) होता है, बाकी O-Al 2 O 3 होता है।

यह विधि कुल प्राप्त एल्यूमिना का 85-87% निकालती है। परिणामस्वरूप एल्यूमिना सी के बारे में 2050 के पिघलने बिंदु के साथ एक मजबूत रासायनिक यौगिक है।

इसके ऑक्साइड से एल्यूमीनियम प्राप्त करना

एलुमिना की इलेक्ट्रोलिसिस

क्रायोलाइट पर आधारित एक पिघल में घुल जाने वाली एल्यूमिना की इलेक्ट्रोलाइटिक कमी को इलेक्ट्रोलाइजर में 950-970 ° C पर किया जाता है। सेल में कार्बन ब्लॉकों के साथ एक स्नान होता है, जिसके नीचे एक विद्युत प्रवाह दिया जाता है। कैथोड के रूप में लिक्विड एल्युमीनियम अवक्षेपित होता है, क्योंकि कैथोड इलेक्ट्रोलाइट नमक पिघल से भारी होता है, इसलिए इसे कोयला बेस पर इकट्ठा किया जाता है, जहां से इसे समय-समय पर पंप किया जाता है (चित्र 2)। ऊपर से, कार्बन एनोड इलेक्ट्रोलाइट में डूब जाते हैं, जो एल्यूमीनियम ऑक्साइड से जारी ऑक्सीजन के वातावरण में जलते हैं, कार्बन मोनोऑक्साइड (सीओ) या कार्बन डाइऑक्साइड (सीओ 2) को छोड़ते हैं। व्यवहार में, दो प्रकार के एनोड का उपयोग किया जाता है:

क्रायोलाइट पर आधारित एक पिघल में घुल जाने वाली एल्यूमिना की इलेक्ट्रोलाइटिक कमी को इलेक्ट्रोलाइजर में 950-970 ° C पर किया जाता है। सेल में कार्बन ब्लॉकों के साथ एक स्नान होता है, जिसके नीचे एक विद्युत प्रवाह दिया जाता है। कैथोड के रूप में लिक्विड एल्युमीनियम अवक्षेपित होता है, क्योंकि कैथोड इलेक्ट्रोलाइट नमक पिघल से भारी होता है, इसलिए इसे कोयला बेस पर इकट्ठा किया जाता है, जहां से इसे समय-समय पर पंप किया जाता है (चित्र 2)। ऊपर से, कार्बन एनोड इलेक्ट्रोलाइट में डूब जाते हैं, जो एल्यूमीनियम ऑक्साइड से जारी ऑक्सीजन के वातावरण में जलते हैं, कार्बन मोनोऑक्साइड (सीओ) या कार्बन डाइऑक्साइड (सीओ 2) को छोड़ते हैं। व्यवहार में, दो प्रकार के एनोड का उपयोग किया जाता है:

क) सेल्फ-बेकिंग जेडरबर्ग एनोड, ब्रिकेट से मिलकर, जेडरबर्ग द्रव्यमान के "रोटियां" (कोयले की पिच के 25-35% के साथ कम-राख कोयला) एक एल्यूमीनियम खोल में भरवां; उच्च तापमान के प्रभाव के तहत, एनोड द्रव्यमान को जला दिया जाता है (पापी);

बी) की घोषणा की, या "निरंतर", बड़े कोयला ब्लॉकों से एनोड (उदाहरण के लिए, 1900 × 600 × 500 मिमी का वजन लगभग 1.1 टन)।

इलेक्ट्रोलाइजर पर वर्तमान ताकत 150,000 ए है। वे श्रृंखला में नेटवर्क से जुड़े हुए हैं, अर्थात, एक प्रणाली (श्रृंखला) प्राप्त की जाती है - इलेक्ट्रोलाइज़र की एक लंबी श्रृंखला।

स्नान पर ऑपरेटिंग वोल्टेज, जो 4-5 वी है, उस वोल्टेज की तुलना में काफी अधिक है जिस पर एल्यूमीनियम ऑक्साइड का अपघटन होता है, क्योंकि ऑपरेशन के दौरान सिस्टम के विभिन्न हिस्सों में वोल्टेज की हानि अपरिहार्य है। 1 टन एल्यूमीनियम के उत्पादन में कच्चे माल और ऊर्जा का संतुलन अंजीर में प्रस्तुत किया गया है। 3।

एल्यूमीनियम क्लोराइड की इलेक्ट्रोलिसिस (एल्को विधि)

प्रतिक्रिया पोत में, एल्यूमिना को पहले एल्यूमीनियम क्लोराइड में बदल दिया जाता है। फिर, एक घनी पृथक स्नान में, AlCl 3 के इलेक्ट्रोलिसिस KCl के पिघले हुए नमक में घुल जाते हैं, NaCl को जगह मिलती है। इस प्रक्रिया के दौरान जारी क्लोरीन को चूसा और माध्यमिक उपयोग के लिए आपूर्ति की जाती है; एल्यूमीनियम को कैथोड पर जमा किया जाता है।

प्रतिक्रिया पोत में, एल्यूमिना को पहले एल्यूमीनियम क्लोराइड में बदल दिया जाता है। फिर, एक घनी पृथक स्नान में, AlCl 3 के इलेक्ट्रोलिसिस KCl के पिघले हुए नमक में घुल जाते हैं, NaCl को जगह मिलती है। इस प्रक्रिया के दौरान जारी क्लोरीन को चूसा और माध्यमिक उपयोग के लिए आपूर्ति की जाती है; एल्यूमीनियम को कैथोड पर जमा किया जाता है।

तरल क्रायोलाइट-एलुमिना पिघल के मौजूदा इलेक्ट्रोलिसिस (अल 2 ओ 3, क्रायोलाइट ना 3 अल्फ 6 में भंग) पर इस पद्धति के फायदे हैं: 30% तक ऊर्जा की बचत; एल्यूमीनियम ऑक्साइड का उपयोग करने की संभावना, जो पारंपरिक इलेक्ट्रोलिसिस के लिए उपयुक्त नहीं है (उदाहरण के लिए, उच्च सिलिकॉन सामग्री के साथ अल 2 ओ 3); सस्ते नमक के साथ महंगी क्रायोलाइट की जगह; फ्लोराइड रिलीज के खतरे का गायब होना।

मैंगनीज के साथ एल्यूमीनियम क्लोराइड की कमी (टोथ - विधि)

जब एल्यूमीनियम क्लोराइड से मैंगनीज कम हो जाता है, तो एल्यूमीनियम निकल जाता है। नियंत्रित संघनन के माध्यम से, मैंगनीज क्लोराइड धारा से क्लोरीन से संबंधित संदूषक निकलते हैं। जब क्लोरीन निकलता है, तो मैंगनीज क्लोराइड को मैंगनीज ऑक्साइड में ऑक्सीकृत किया जाता है, जिसे बाद में रिसाइकिल करने योग्य मैंगनीज में बदल दिया जाता है। मौजूदा प्रकाशनों में जानकारी बहुत गलत है, इसलिए इस मामले में आपको विधि का मूल्यांकन छोड़ना होगा।

जब एल्यूमीनियम क्लोराइड से मैंगनीज कम हो जाता है, तो एल्यूमीनियम निकल जाता है। नियंत्रित संघनन के माध्यम से, मैंगनीज क्लोराइड धारा से क्लोरीन से संबंधित संदूषक निकलते हैं। जब क्लोरीन निकलता है, तो मैंगनीज क्लोराइड को मैंगनीज ऑक्साइड में ऑक्सीकृत किया जाता है, जिसे बाद में रिसाइकिल करने योग्य मैंगनीज में बदल दिया जाता है। मौजूदा प्रकाशनों में जानकारी बहुत गलत है, इसलिए इस मामले में आपको विधि का मूल्यांकन छोड़ना होगा।

परिष्कृत एल्यूमीनियम प्राप्त करना

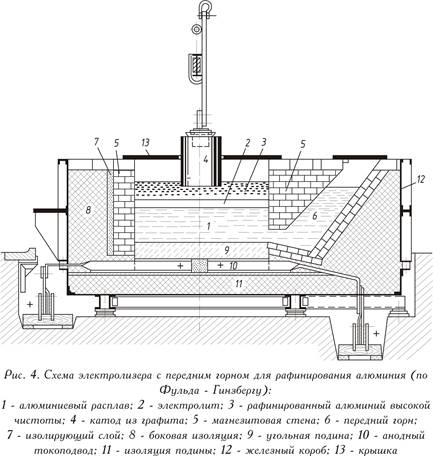

एल्यूमीनियम के लिए, जलीय नमक समाधान के अपघटन के साथ इलेक्ट्रोलिसिस को परिष्कृत करना संभव नहीं है। चूंकि कुछ उद्देश्यों के लिए क्रायोलाइट-एल्यूमिना पिघल के इलेक्ट्रोलिसिस द्वारा प्राप्त औद्योगिक एल्यूमीनियम (अल 99.5 - अल 99.8) की शुद्धि की डिग्री अपर्याप्त है, यहां तक \u200b\u200bकि शुद्ध एल्यूमीनियम (अल 99, 99 आर) को शुद्ध करके औद्योगिक एल्यूमीनियम या धातु अपशिष्ट से प्राप्त किया जाता है। सबसे प्रसिद्ध शोधन विधि तीन-परत इलेक्ट्रोलिसिस है।

तीन-परत इलेक्ट्रोलिसिस शोधन

एक स्टील शीट के साथ कपड़े पहने, प्रत्यक्ष वर्तमान पर काम कर रहा है (छवि 4 में दिखाया गया है - ऊपर देखें), शोधन स्नान में वर्तमान लीड के साथ एक कोयला चूल्हा और एक गर्मी-इन्सुलेट मैग्नेसाइट अस्तर होता है। क्रायोलाइट-एल्यूमिना पिघल के इलेक्ट्रोलिसिस के विपरीत, पिघला हुआ परिष्कृत धातु (कम एनोड परत) एक नियम के रूप में, यहां एनोड के रूप में कार्य करता है। इलेक्ट्रोलाइट शुद्ध फ्लोराइड्स या बेरियम क्लोराइड और एल्यूमीनियम और सोडियम फ्लोराइड्स (मध्य परत) के मिश्रण से बना है। इलेक्ट्रोलाइट में एनोड परत से एल्यूमीनियम विघटित होकर इलेक्ट्रोलाइट (ऊपरी कैथोड परत) के ऊपर छोड़ा जाता है। शुद्ध धातु एक कैथोड के रूप में कार्य करता है। वर्तमान को एक ग्रेफाइट इलेक्ट्रोड द्वारा कैथोड परत को आपूर्ति की जाती है।

स्नान 750-800 डिग्री सेल्सियस पर चल रहा है, ऊर्जा की खपत शुद्ध एल्यूमीनियम के 1 किलो प्रति 20 किलोवाट प्रति घंटा है, अर्थात, साधारण एल्यूमीनियम इलेक्ट्रोलिसिस की तुलना में थोड़ा अधिक है।

एनोड की धातु में 25-35% घन होता है; 7-12% Zn; 6-9% सी; 5% Fe तक और मैंगनीज, निकल, लेड और टिन की थोड़ी मात्रा, बाकी (40-55%) एल्यूमीनियम है। शोधन के दौरान सभी भारी धातु और सिलिकॉन एनोड परत में बने रहते हैं। इलेक्ट्रोलाइट में मैग्नीशियम की उपस्थिति इलेक्ट्रोलाइट की संरचना में अवांछनीय परिवर्तन या इसके मजबूत स्लैगिंग की ओर जाता है। मैग्नीशियम को हटाने के लिए, मैग्नीशियम युक्त स्लैग का इलाज फ्लक्स या गैसीय क्लोरीन के साथ किया जाता है।

शोधन के परिणामस्वरूप, शुद्ध एल्यूमीनियम (99.99%) और अलगाव उत्पाद (ज़गर उत्पाद) प्राप्त किए जाते हैं, जिनमें भारी धातु और सिलिकॉन होते हैं और एक क्षारीय समाधान और एक क्रिस्टलीय अवशेष के रूप में जारी किए जाते हैं। क्षारीय समाधान अपशिष्ट है, और ठोस अवशेष का उपयोग डीऑक्सीडेशन के लिए किया जाता है।

परिष्कृत एल्यूमीनियम में आमतौर पर निम्नलिखित संरचना होती है,%: Fe 0.0005-0.002; Si 0.002-0.005; Cu 0.0005-0.002; Zn 0.0005-0.002; मिलीग्राम के निशान; बाकी को अल।

परिष्कृत एल्यूमीनियम को निर्दिष्ट संरचना में अर्ध-तैयार उत्पाद में संसाधित किया जाता है या मैग्नीशियम के साथ मिश्रधातु (तालिका 1.2 देखें।)।

सारणी १.२। के अनुसार उच्च शुद्धता एल्यूमीनियम और प्राथमिक एल्यूमीनियम की रासायनिक संरचना दीन १ 17१२ , चादर १।

| मार्क | संख्या | अनुमेय अशुद्धियाँ *,% | |||||||

| केवल | सहित | ||||||||

| सी | फे | ती | Cu | Zn | अन्य | ||||

| A199,99R | 3.0400 | 0,01 | 0,006 | 0,005 | 0,002 | 0,003 | 0,005 | 0,001 | |

| A199,9H | 3.0300 | 0,1 | 0,050 | 0,035 | 0,006 | 0,005 | 0,04 | 0,003 | |

| A199,8H | 3.0280 | 0,2 | 0,15 | 0,15 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199,7H | 3.0270 | 0,3 | 0,20 | 0,25 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.5H ** | 3.0250 | 0,5 | 0,30 | 0,40 | 0,03 | 0,02 | 0,07 | 0,03 | |

| A199H | 3.0200 | 1,0 | 0,5 | 0,6 | 0,03 | 0,02 | 0,08 | 0,03 | |

* जहाँ तक संभव हो पारंपरिक शोध विधियों द्वारा निर्धारित किया जाए। ** इलेक्ट्रिकल इंजीनियरिंग (एल्यूमीनियम कंडक्टर) के लिए शुद्ध एल्यूमीनियम की आपूर्ति प्राथमिक एल्यूमीनियम 99.5 के रूप में की जाती है, जिसमें 0.03% (टाय + सीआर + वी + एमएन) से अधिक नहीं होता है; E-A1, सामग्री संख्या 3.0256 द्वारा इस मामले में निरूपित किया गया। अन्यथा, यह VDE-0202 के साथ अनुपालन करता है। |

|||||||||

ऑर्गेनोअल्यूमिन जटिल यौगिकों और ज़ोन पिघलने से परिष्कृत

A1 99.99 R ग्रेड से अधिक की शुद्धता वाले एल्युमीनियम को इलेक्ट्रोलाइट के रूप में जटिल एल्यूमीनियम ऑर्गेनोलेमिन यौगिकों का उपयोग करके शुद्ध या तकनीकी रूप से शुद्ध एल्यूमीनियम के इलेक्ट्रोलिसिस को परिष्कृत करके प्राप्त किया जा सकता है। इलेक्ट्रोलिसिस ठोस एल्यूमीनियम इलेक्ट्रोड के बीच लगभग 1000 डिग्री सेल्सियस के तापमान पर होता है और, सिद्धांत रूप में, तांबे के शोधन इलेक्ट्रोलिसिस के समान है। इलेक्ट्रोलाइट की प्रकृति हवा के बिना और कम वर्तमान घनत्व पर काम करने की आवश्यकता को निर्धारित करती है।

इस प्रकार की रिफाइनिंग इलेक्ट्रोलिसिस, जिसका उपयोग शुरू में केवल एक प्रयोगशाला पैमाने पर किया जाता था, पहले से ही एक छोटे उत्पादन पैमाने पर किया जा रहा है - प्रति वर्ष कई टन धातु का उत्पादन किया जाता है। परिणामी धातु के शुद्धिकरण की नाममात्र डिग्री 99.999-99.9999% है। इस शुद्धता की धातु के लिए संभावित अनुप्रयोग क्रायोजेनिक इलेक्ट्रिकल इंजीनियरिंग और इलेक्ट्रॉनिक्स हैं।

इलेक्ट्रोप्लेटिंग में विचारशील शोधन विधि का उपयोग करना संभव है।

यहां तक \u200b\u200bकि उच्च शुद्धता - मुख्य रूप से A1 99.99999 तक - धातु के बाद के ज़ोन के पिघलने से प्राप्त की जा सकती है। अर्द्ध-तैयार उत्पाद, शीट या तार में उच्च शुद्धता वाले एल्यूमीनियम को संसाधित करते समय, विशेष सावधानी बरतनी चाहिए, धातु के पुनर्संरचना के कम तापमान को ध्यान में रखते हुए। क्रायोजेनिक तापमान के क्षेत्र में परिष्कृत धातु की एक उल्लेखनीय संपत्ति इसकी उच्च विद्युत चालकता है।

माध्यमिक एल्यूमीनियम प्राप्त करना

माध्यमिक कच्चे माल और उत्पादन अपशिष्ट का प्रसंस्करण आर्थिक रूप से व्यवहार्य है। परिणामी माध्यमिक मिश्र कुल एल्यूमीनियम मांग का लगभग 25% संतुष्ट करते हैं।

माध्यमिक मिश्र धातुओं के आवेदन का सबसे महत्वपूर्ण क्षेत्र एल्यूमीनियम के आकार की कास्टिंग का उत्पादन है। दीन 1725 में, शीट 2, मानक मिश्र धातु ग्रेड के साथ, फाउंड्री द्वारा निर्मित कई मिश्र धातु ग्रेड दिए गए हैं। इन पौधों द्वारा उत्पादित मिश्र धातुओं की सूची में मानक, कुछ गैर-मानक मिश्र धातुओं के अलावा शामिल हैं।

माध्यमिक मिश्र धातुओं के आवेदन का सबसे महत्वपूर्ण क्षेत्र एल्यूमीनियम के आकार की कास्टिंग का उत्पादन है। दीन 1725 में, शीट 2, मानक मिश्र धातु ग्रेड के साथ, फाउंड्री द्वारा निर्मित कई मिश्र धातु ग्रेड दिए गए हैं। इन पौधों द्वारा उत्पादित मिश्र धातुओं की सूची में मानक, कुछ गैर-मानक मिश्र धातुओं के अलावा शामिल हैं।

कई प्रकार के अनुपात में एल्यूमीनियम स्क्रैप की निर्दोष तैयारी केवल विशेष रूप से सुसज्जित स्मेल्टरों में ही की जा सकती है। इस तरह के संयंत्र में एक जटिल वर्कफ़्लो का विचार अंजीर में दिया गया है। 5।

किसी न किसी पूर्व छँटाई के बाद अपशिष्ट को हटा दिया जाता है। इन कचरे में निहित लोहा, निकल या तांबा, जिसका पिघलने बिंदु एल्यूमीनियम के पिघलने बिंदु से अधिक होता है, एक गलाने वाली दहलीज भट्टी में गलाने के दौरान उसमें रहता है, और एल्यूमीनियम गल जाता है। ऑक्साइड, नाइट्राइड, कार्बाइड या गैसों जैसे अपशिष्टों से गैर-धातु संबंधी निष्कासन को हटाने के लिए, पिघला हुआ धातु को लवण या (जो अधिक तर्कसंगत है) के साथ क्लोरीन या नाइट्रोजन के साथ उड़ाया जाता है।

विभिन्न तरीकों को पिघल से धातु की अशुद्धियों को हटाने के लिए जाना जाता है, उदाहरण के लिए, मैग्नीशियम अतिरिक्त और निकासी - बेकशे विधि; निकासी के बाद जस्ता या पारा एडिटिव्स - एक सबहलोजन विधि। मैग्नीशियम को हटाने पिघला हुआ धातु में क्लोरीन की शुरूआत तक सीमित है। पिघल की रचना द्वारा सटीक रूप से निर्धारित किए गए योजक का परिचय देकर, एक पूर्व निर्धारित कच्चा मिश्र धातु प्राप्त किया जाता है।

औद्योगिक ग्रेड एल्यूमीनियम का उत्पादन

इलेक्ट्रोलाइटिक विधि तकनीकी शुद्धता के धातु एल्यूमीनियम के उत्पादन के लिए दुनिया भर में उपयोग किया जाने वाला एकमात्र है। अन्य सभी तरीके (जस्ता-थर्मल, कार्बिडोथर्मल, सबक्लोराइड, नाइट्राइड, आदि), जिसके साथ एल्यूमीनियम को एल्यूमीनियम के अयस्कों से निकाला जा सकता है, एक प्रयोगशाला और पायलट पैमाने पर विकसित किया गया है, लेकिन अभी तक व्यावहारिक अनुप्रयोग नहीं मिला है।

एल्यूमीनियम-सिलिकॉन मिश्र धातुओं को प्राप्त करने के लिए, पहली बार यूएसएसआर में औद्योगिक पैमाने पर विकसित और कार्यान्वित की गई इलेक्ट्रोथर्मल विधि का सफलतापूर्वक उपयोग किया जाता है। इसमें दो चरण होते हैं: पहले चरण में, 60-63% अल की सामग्री के साथ एक प्राथमिक एल्यूमीनियम-सिलिकॉन मिश्र धातु को अयस्क-थर्मल इलेक्ट्रिक भट्टियों में एल्यूमीनियम-सिलिकॉन अयस्कों की प्रत्यक्ष कमी द्वारा प्राप्त किया जाता है; दूसरे चरण में, प्राथमिक मिश्र धातु को तकनीकी एल्यूमीनियम से पतला किया जाता है, जो सिलुमिन और अन्य कास्ट प्राप्त करता है और एल्यूमीनियम-सिलिकॉन मिश्र धातुओं को प्राप्त करता है। प्राथमिक मिश्र धातु से तकनीकी ग्रेड एल्यूमीनियम निकालने के लिए अध्ययन चल रहे हैं।

सामान्य तौर पर, इलेक्ट्रोलाइटिक विधि द्वारा एल्यूमीनियम के उत्पादन में एल्यूमीनियम अयस्कों से एल्युमिना (एल्यूमीनियम ऑक्साइड) का उत्पादन, फ्लोराइड लवण (क्रायोलाइट, एल्यूमीनियम फ्लोराइड और सोडियम फ्लोराइड) का उत्पादन, कार्बन एनोड द्रव्यमान, कैलक्लाइंड कार्बन एनोड और कैथोड ब्लॉक और अन्य अस्तर सामग्री का उत्पादन शामिल है। एल्यूमीनियम का वास्तविक इलेक्ट्रोलाइटिक उत्पादन, जो आधुनिक एल्यूमीनियम धातु विज्ञान का अंतिम चरण है।

एल्यूमिना, फ्लोराइड लवण और कार्बन उत्पादों के उत्पादन के लिए विशेषता, इन सामग्रियों की शुद्धता की अधिकतम डिग्री की आवश्यकता होती है, क्योंकि इलेक्ट्रोलिसिस के लिए पिघलाए जाने वाले क्रायोलाइट-एल्यूमिना में उन तत्वों की अशुद्धियां नहीं होनी चाहिए जो एल्यूमीनियम से अधिक इलेक्ट्रोपोसिटिव हैं, जो अगर कैथोड में सबसे पहले उत्सर्जित होते हैं, तो यह प्रदूषित होगा। धातु।

एल्यूमिना ग्रेड G-00, G-0 और G-1 में, जो मुख्य रूप से इलेक्ट्रोलिसिस में उपयोग किया जाता है, SiO 2 की सामग्री 0.02-0.05%, एफ 2 2 3 - 0.03-0.05% है। औसतन, क्रायोलाइट में 0.36-0.38% SiO 2 और 0.05-0.06% Fe 2 O 3, और एल्यूमीनियम फ्लोराइड 0.30-0.35% (SiO 2 + Fe 2 O 3) होते हैं। एनोड द्रव्यमान में 0.25% से अधिक नहीं है SiO 2 और 0.20% Fe 2 O 3।

सबसे महत्वपूर्ण एल्यूमीनियम अयस्क जिसमें से एल्यूमिना, बॉक्साइट निकाला जाता है। बॉक्साइट में, एल्यूमीनियम एल्यूमीनियम हाइड्रोक्साइड के रूप में मौजूद होता है। सोवियत संघ में, बॉक्साइट के अलावा, नेफ़लाइन रॉक - सोडियम और पोटेशियम एलुमिनोसिलिकेट, साथ ही साथ एलुनाइट रॉक, जिसमें एल्यूमीनियम अपने सल्फेट के रूप में होता है, का उपयोग एल्यूमिना बनाने के लिए किया जाता है। एनोड द्रव्यमान और कैलक्लाइंड एनोड ब्लॉकों के निर्माण के लिए कच्चे माल कार्बन प्योर मैटेरियल्स हैं - एक बांधने की मशीन के रूप में पेट्रोलियम या पिच कोक और कोल टार पिच, और क्रायोलाइट और अन्य फ्लोराइड लवण के उत्पादन के लिए कैल्शियम फ्लोराइड (फ्लोरास्पार)।

एल्युमिनियम के इलेक्ट्रोलाइटिक उत्पादन के दौरान, एल्युमिना अल 2 ओ 3 पिघला हुआ क्रायोलाइट Na 3 AlF 6 में विघटित होकर कार्बन एनोड पर कैथोड (तरल एल्युमीनियम), और ऑक्सीजन युक्त आयनों (ऑक्सीजन आयनों) पर एल्यूमीनियम के डिस्चार्ज के साथ विद्युत विघटित हो जाता है।

आधुनिक अवधारणाओं के अनुसार, पिघले हुए राज्य में क्रायोलाइट आयनों में बँट जाता है और: और एल्यूमिना जटिल आयनों में: ![]() जो साधारण आयनों के साथ संतुलन में हैं:

जो साधारण आयनों के साथ संतुलन में हैं: ![]() ,

, ![]() .

.

कैथोड पर होने वाली मुख्य प्रक्रिया ट्राइएन्सेन्ट एल्यूमीनियम आयनों की कमी है: अल 3+ + 3 ई → अल (I)।

मुख्य प्रक्रिया के साथ, मोनोसैलेंट आयनों के गठन के साथ ट्राइएन्थेंट एल्यूमीनियम आयनों का एक अधूरा निर्वहन संभव है: अल 3+ + 2 ई → अल + (II) और, अंत में, धातु की रिहाई के साथ मोनोवैलेंट आयनों का निर्वहन: अल + + ई → अल (III)।

कुछ शर्तों के तहत (अपेक्षाकृत उच्च सांद्रता Na + आयनों, उच्च तापमान, आदि), सोडियम आयनों का एक निर्वहन धातु की रिहाई के साथ हो सकता है: Na + + ई → ना (IV)। प्रतिक्रियाएं (II) और (IV) एल्यूमीनियम के वर्तमान उत्पादन में कमी का कारण बनती हैं।

ऑक्सीजन आयनों को कार्बन एनोड: 2O 2– - 4 में डिस्चार्ज किया जाता है ई → ओ २। हालांकि, ऑक्सीजन अपने मुक्त रूप में जारी नहीं किया जाता है, क्योंकि यह सीओ 2 और सीओ के मिश्रण को बनाने के लिए एनोड के कार्बन को ऑक्सीकरण करता है।

इलेक्ट्रोइज़र में होने वाली कुल प्रतिक्रिया को समीकरण अल 2 ओ 3 + द्वारा दर्शाया जा सकता है एक्स C C 2Al + (2) एक्स -3) CO + (3– एक्स) सीओ २।

औद्योगिक एल्यूमीनियम इलेक्ट्रोलाइटिक कोशिकाओं के इलेक्ट्रोलाइट की संरचना, मुख्य घटकों के अलावा - क्रायोलाइट, एल्यूमीनियम फ्लोराइड और एल्यूमिना, कुछ अन्य लवणों की छोटी मात्रा (8-9% तक) में शामिल हैं - सीएएफ 2, एमजीएफ 2, नाक् और लीफ (एडिटिव्स), जो कुछ सुधार करते हैं इलेक्ट्रोलाइट के भौतिक रासायनिक गुण और जिससे इलेक्ट्रोलाइटिक कोशिकाओं की कार्यक्षमता बढ़ जाती है। इलेक्ट्रोलाइट के दौरान कम होने पर इलेक्ट्रोलाइट में अधिकतम एल्यूमिना सामग्री आमतौर पर 6-8% होती है। जैसा कि इलेक्ट्रोलाइट को एल्यूमिना से हटा दिया जाता है, एल्यूमिना का एक और हिस्सा इसमें पेश किया जाता है। एल्यूमीनियम इलेक्ट्रोलाइज़र के सामान्य संचालन के लिए, इलेक्ट्रोलाइट में NaF 3 का अनुपात 2.7-2.8 की सीमा में बनाए रखा जाता है, क्रायोलाइट और एल्यूमीनियम फ्लोराइड के कुछ हिस्सों को जोड़ा जाता है।

एल्यूमीनियम के उत्पादन में, स्वयं-फायरिंग कार्बन एनोड्स और साइड या टॉप करंट सप्लाई वाले इलेक्ट्रोलाइजर का उपयोग किया जाता है, साथ ही पूर्व-फायर किए गए कार्बन एनोड्स के साथ इलेक्ट्रोलाइजर भी। पके हुए एनोड के साथ इलेक्ट्रोलाइटिक कोशिकाओं का सबसे आशाजनक डिज़ाइन, जो यूनिट की इकाई शक्ति को बढ़ाने की अनुमति देता है, इलेक्ट्रोलिसिस के लिए प्रत्यक्ष प्रत्यक्ष बिजली की खपत को कम करता है, एक क्लीनर धातु प्राप्त करता है, स्वच्छता और स्वच्छ कार्य स्थितियों में सुधार करता है और हानिकारक पदार्थों के वातावरण में उत्सर्जन को कम करता है।

विभिन्न प्रकार के एल्यूमीनियम इलेक्ट्रोलाइज़र के मुख्य तकनीकी पैरामीटर और प्रदर्शन संकेतक तालिका में दिए गए हैं। 1.3।

टेबल १.३

बेसिन के तकनीकी पैरामीटर्स और अल्युमिनम टर्बाइनर्स के काम के संकेतक

| पैरामीटर और संकेतक | स्वयं बेकिंग एनोड के साथ | जले हुए अंग के साथ | |

पार्श्व वर्तमान आपूर्ति |

शीर्ष वर्तमान नेतृत्व | ||

| वर्तमान ताकत, के.ए. | 60-120 | 60-155 | 160-255 |

| इलेक्ट्रोलाइज़र की दैनिक उत्पादकता, टी | 0,42-0,85 | 0,40-1,10 | 1,10-1,74 |

| एनोड वर्तमान घनत्व, ए / सेमी 2 | 0,80-0,90 | 0,65-0,70 | 0,70-0,89 |

| सेल पर औसत वोल्टेज, वी | 4,45-4,65 | 4,50-4,70 | 4,30-4,50 |

| वर्तमान उत्पादन,% | 85-88 | 84-86 | 85-89 |

| एल्यूमीनियम का 1 टन प्रति खपत अनुपात: | |||

| डीसी बिजली, kW। एच | 15100-16200 | 15500-17300 | 14500-15500 |

| एल्यूमिना, किग्रा | 1920-1940 | 1920-1940 | 1920-1940 |

| एनोड मास, किग्रा | 520-560 | 560-620 | - |

| जले हुए अंग, किलो | - | - | 540-600 |

| फ्लोरीन, किलो के संदर्भ में फ्लोराइड लवण | 20-30 | 25-35 | 15-25 |

इलेक्ट्रोलाइज़र (कच्चे एल्यूमीनियम) से निकाले गए प्राथमिक एल्यूमीनियम में कई अशुद्धियाँ होती हैं जिन्हें तीन समूहों में विभाजित किया जा सकता है: गैर-धातु (फ्लोराइड लवण, α- और and-एल्यूमिना, एल्यूमीनियम कार्बाइड और नाइट्राइड, विद्युत कणों को यांत्रिक रूप से इलेक्ट्रोइज़र से धातु डालने के दौरान फंसाया जाता है); धातु (लोहा, सिलिकॉन) कच्चे माल, कोयला सामग्री और इलेक्ट्रोलाइज़र के संरचनात्मक तत्वों से गुजरना; गैसीय - मुख्य रूप से हाइड्रोजन, जो पानी के इलेक्ट्रोलाइटिक अपघटन के परिणामस्वरूप धातु में बनता है जो कच्चे माल के साथ इलेक्ट्रोलाइट में प्रवेश करता है।

धातु की अशुद्धियों में से, लोहे और सिलिकॉन के अलावा, गैलियम, जस्ता, टाइटेनियम, मैंगनीज, सोडियम, वैनेडियम, क्रोमियम और तांबे की सबसे बड़ी मात्रा निहित है। इलेक्ट्रोलाइटिक एल्यूमीनियम में इन और कुछ अन्य धातु ट्रेस तत्वों की सामग्री नीचे दी गई है,%:

एल्यूमीनियम में धातु की अशुद्धियों का मुख्य स्रोत एल्यूमिना है, जो फीडस्टॉक के प्रकार पर निर्भर करता है, इसमें गैलियम, जस्ता, पोटेशियम, फास्फोरस, सल्फर, वैनेडियम, टाइटेनियम और क्रोमियम शामिल हो सकते हैं। कार्बन सामग्री (एनोड द्रव्यमान, कैलक्लाइंड एनोड, कैथोड उत्पाद) इस तरह के सूक्ष्मजीवों के स्रोत के रूप में काम करते हैं, उदाहरण के लिए, वैनेडियम, टाइटेनियम, मैंगनीज, जस्ता।

क्रायोलाइट-एल्यूमिना पिघलने के इलेक्ट्रोलिसिस द्वारा, बशर्ते कि शुद्ध कच्चे माल का उपयोग किया जाता है (मुख्य रूप से एल्यूमिना और कार्बन सामग्री), ग्रेड A85 और A8 (99.85 और 99.80%) के कच्चे एल्यूमीनियम प्राप्त करना संभव है। इन ग्रेड की धातु का सबसे बड़ा हिस्सा (कुल उत्पादन का 60-70%) पके हुए एनोड के साथ-साथ इलेक्ट्रोलाइजर पर भी होता है, साथ ही साइड करंट सप्लाई (कुल उत्पादन का 70% तक) के साथ इलेक्ट्रोलाइजर पर। स्वयं-बेकिंग एनोड और शीर्ष वर्तमान लीड के साथ इलेक्ट्रोलाइज़र पर, कच्चे ग्रेड ए 8 एल्यूमीनियम का उत्पादन कम (1-3%) है, और ग्रेड ए 85 धातु गैर-कच्चे स्रोतों (एल्यूमीनियम पिन), गैस कलेक्टरों के कच्चा लोहा वर्गों से एल्यूमीनियम में प्रवेश करने वाले लोहे की महत्वपूर्ण अशुद्धियों के कारण प्राप्त नहीं किया जा सकता है। , तकनीकी उपकरण, कैथोड असेंबली)।

पिघला हुआ प्राथमिक एल्यूमीनियम, एक वैक्यूम करछुल का उपयोग करके इलेक्ट्रोलाइजर्स से निकाला जाता है, गैर-धातु और गैस अशुद्धियों से शोधन के लिए फाउंड्री डिब्बे में प्रवेश करता है और आगे वाणिज्यिक उत्पादों (सिल्लियां, बेलनाकार और फ्लैट सिल्लियां, वायर रॉड, आदि) में प्रसंस्करण होता है। ढलाई से पहले, कच्चे एल्यूमीनियम को विद्युत प्रतिरोध भट्टियों (मिक्सर) या गैस परावर्तक भट्टियों में पिघले हुए अवस्था में रखा जाता है। इन भट्टियों में, न केवल विभिन्न रचनाओं के तरल एल्यूमीनियम के बैचों का तर्कसंगत रूप से उपयोग किया जाता है, बल्कि गैर-धातु समावेशन, ऑक्साइड फिल्मों और सोडियम की आंशिक रूप से सफाई की जाती है।

कन्वेयर-प्रकार की कास्टिंग मशीनों का उपयोग करके एल्यूमीनियम को मिक्सर से सिल्लियों में डाला जाता है; बेलनाकार और सपाट सिल्लियां अर्ध-निरंतर कास्टिंग की विधि द्वारा बनाई जाती हैं, और वायर रॉड प्राप्त करने के लिए, विशेष संयुक्त कास्टिंग और रोलिंग इकाइयों का उपयोग किया जाता है।

घरेलू एल्युमिनियम स्मेल्टर्स में, जब सिल्लियां डाली जाती हैं, तो कास्टिंग मशीन के सांचे में मिक्सर से आने वाले एल्यूमीनियम को सबसे सरल प्रकार की रिफाइनिंग के अधीन किया जाता है - एक ग्लास जाल के माध्यम से पिघल को 0.6 × 0.6 से 1.7 × 1.5 मिमी तक मेष आकारों में छानना। यह विधि आपको बहुत मोटे ऑक्साइड समावेशन से केवल एल्यूमीनियम को साफ करने की अनुमति देती है; अपस्ट्रीम में फाइबरग्लास के माध्यम से पिघल को छानने का एक और सही तरीका। फ़िल्टरिंग की इस पद्धति के साथ, ऑक्साइड के निष्कर्षों के कण, ग्रिड से टकराते हुए, पिघल प्रवाह द्वारा कब्जा नहीं किए जाते हैं, लेकिन कास्टिंग गर्त के तल पर जमा होते हैं।

एल्यूमीनियम की एक साथ शुद्धिकरण के लिए, गैर-धातु अशुद्धियों और हाइड्रोजन से दोनों, नाइट्रोजन शुद्धिकरण के साथ संयोजन में फ्लक्स फ़िल्टर के माध्यम से निस्पंदन विधि का सफलतापूर्वक उपयोग किया जाता है। फ्लक्स के रूप में, आप एल्यूमीनियम इलेक्ट्रोलिसिस कोशिकाओं के अम्लीय इलेक्ट्रोलाइट का उपयोग कर सकते हैं। ऐसी सफाई के परिणामस्वरूप, एल्यूमीनियम में हाइड्रोजन सामग्री 0.22 से 0.16 सेमी 3 प्रति 100 ग्राम धातु से कम हो जाती है।

अल-एमजी मिश्र के उत्पादन के लिए उपयोग किए जाने वाले प्राथमिक एल्यूमीनियम में, सोडियम सामग्री 0.001% से अधिक नहीं होनी चाहिए। यह इस तथ्य के कारण है कि इन मिश्र धातुओं में सोडियम की उपस्थिति राष्ट्रीय अर्थव्यवस्था के कई क्षेत्रों में उपयोग किए जाने वाले उत्पादों के यांत्रिक और अन्य परिचालन गुणों को प्रभावित करती है।

सोडियम, हाइड्रोजन, और गैर-धातु अशुद्धियों से एल्यूमीनियम को एक साथ परिष्कृत करने के लिए सबसे प्रभावी तरीका 2-10% क्लोरीन के साथ नाइट्रोजन के गैस मिश्रण के साथ पिघला हुआ धातु को शुद्ध करना है, जो अपने उपकरणों का उपयोग करके छोटे बुलबुले के रूप में पिघल में पेश किया जाता है। यह शोधन विधि 0.8 से 1.5 मीटर 3 / धातु के गैस मिश्रण प्रवाह के साथ एल्यूमीनियम में सोडियम सामग्री को 0.0003-0.001% तक कम करने की अनुमति देती है।

बिजली की भट्टियों का उपयोग करते समय कच्ची धातु से 1 टन की बिक्री योग्य एल्यूमीनियम के उत्पादन के लिए बिजली की खपत 150-200 kWh है; फाउंड्री में अपूरणीय धातु का नुकसान विपणन योग्य उत्पादों के प्रकार के आधार पर 1.5-5% के बराबर है।

उच्च शुद्धता एल्यूमीनियम प्राप्त करना

उच्च शुद्धता एल्यूमीनियम (ग्रेड A995-A95) प्राप्त करने के लिए तकनीकी शुद्धता के प्राथमिक एल्यूमीनियम को इलेक्ट्रोलाइटिक रूप से परिष्कृत किया जाता है। यह एल्यूमीनियम में धातु और गैसीय अशुद्धियों की सामग्री को कम करने की अनुमति देता है और जिससे इसकी विद्युत चालकता, लचीलापन, परावर्तकता और संक्षारण प्रतिरोध में काफी वृद्धि होती है।

एल्यूमीनियम के इलेक्ट्रोलाइटिक शोधन को तीन-परत विधि द्वारा पिघला हुआ लवण के इलेक्ट्रोलिसिस द्वारा किया जाता है। विधि का सार इस प्रकार है। रिफाइनिंग सेल में तीन पिघली हुई परतें होती हैं। निचले, सबसे भारी, प्रवाहकीय चूल्हा पर स्थित है और एनोड के रूप में कार्य करता है; इसे एनोड मिश्र धातु कहा जाता है और तांबे के साथ परिष्कृत एल्यूमीनियम का एक मिश्र धातु है, जिसे परत को भारी बनाने के लिए पेश किया जाता है। मध्य परत पिघला हुआ इलेक्ट्रोलाइट है; इसका घनत्व एनोड मिश्र धातु के घनत्व से कम और इलेक्ट्रोलाइट (ऊपरी, तीसरी तरल परत) के ऊपर स्थित शुद्ध परिष्कृत (कैथोड) एल्यूमीनियम के घनत्व से अधिक है।

एनोडिक विघटन के दौरान, सभी अशुद्धियां एल्यूमीनियम (Fe, Si, Ti, Cu, इत्यादि) की तुलना में अधिक इलेक्ट्रोपोसिटिव होती हैं और इलेक्ट्रोलाइट में प्रवेश किए बिना एनोडिक मिश्र धातु में रहती हैं। केवल एल्यूमीनियम anodically भंग कर देगा, जो अल 3 आयनों के रूप में इलेक्ट्रोलाइट में गुजरता है: अल -3 ई → अल 3+।

इलेक्ट्रोलिसिस के दौरान, एल्यूमीनियम आयनों को कैथोड में स्थानांतरित किया जाता है, जिस पर उन्हें छुट्टी दे दी जाती है: अल 3+ + 3 ई → अल। परिणामस्वरूप, पिघला हुआ परिष्कृत एल्यूमीनियम की एक परत कैथोड पर जम जाती है।

यदि अशुद्धियां जो एल्यूमीनियम की तुलना में अधिक विद्युत प्रवाहित होती हैं (उदाहरण के लिए, बा, ना, एमजी, सीए) एनोड मिश्र धातु में मौजूद होती हैं, तो वे विद्युत रूप से एनोड पर एल्यूमीनियम के साथ मिलकर विघटित हो सकती हैं और आयनों के रूप में इलेक्ट्रोलाइट में गुजरती हैं। चूंकि कच्चे एल्यूमीनियम में इलेक्ट्रोनगेटिव अशुद्धियों की सामग्री छोटी है, इसलिए वे इलेक्ट्रोलाइट में ध्यान देने योग्य मात्रा में जमा नहीं करते हैं। कैथोड पर इन आयनों का निर्वहन व्यावहारिक रूप से नहीं होता है, क्योंकि उनकी इलेक्ट्रोड क्षमता एल्यूमीनियम की तुलना में विद्युतीय है।

सोवियत संघ और अधिकांश देशों में एल्यूमीनियम के इलेक्ट्रोलाइटिक शोधन में इलेक्ट्रोलाइट के रूप में, एक फ्लोराइड-क्लोराइड इलेक्ट्रोलाइट का उपयोग किया जाता है, जिसकी संरचना 55-60% BaCl 2, 35-40% AlF 4 + NaF और 0-4% NaCl है। NaF का दाढ़ अनुपात: AlF 3 समर्थन 1.5-2.0; इलेक्ट्रोलाइट 720-730 डिग्री सेल्सियस के पिघलने बिंदु; इलेक्ट्रोलिसिस प्रक्रिया का तापमान लगभग 800 ° C है; इलेक्ट्रोलाइट का घनत्व 2.7 ग्राम / सेमी 3 है।

एनोड मिश्र धातु को प्राथमिक एल्यूमीनियम और शुद्ध तांबे (99.90-99.95% Cu) से तैयार किया जाता है, जिसे धातु में 30-40% की मात्रा में पेश किया जाता है। इस संरचना के तरल एनोड मिश्र धातु का घनत्व 3-3.5 ग्राम / सेमी 3 है; शुद्ध पिघले हुए कैथोडिक एल्यूमीनियम का घनत्व 2.3 ग्राम / सेमी 3 है। घनत्व के इस अनुपात के साथ, तीन पिघले हुए परतों के अच्छे पृथक्करण के लिए आवश्यक स्थितियाँ निर्मित होती हैं।

चतुर्धातुक अल-Cu-Fe-Si प्रणाली, जिसमें एनोड मिश्र धातु है, एक पिघलने वाले बिंदु के साथ 520 ° C बनता है। लौह और सिलिकॉन की अशुद्धियों से युक्त एनोड मिश्र धातु को शीतलता देने वाले तत्वों को शीतलता से अधिक मात्रा में ठंडा करना, इंटरलामेटिक यौगिकों FeSiAl 5 और Cu 2 FeA7 7 के रूप में लोहे और सिलिकॉन को ठोस चरण में अलग करना संभव है। चूंकि इलेक्ट्रोलाइज़र की जेब में एनोड मिश्र धातु का तापमान स्नान के कामकाजी स्थान में एनोड मिश्र धातु के तापमान से 30-40 डिग्री सेल्सियस कम होता है, इसलिए उन में ठोस इंटरमेटेलिक वर्षा जारी की जाएगी (जैसे कि एनोड मिश्र धातु में लोहा और सिलिकॉन जम जाता है)। समय-समय पर इन जमाओं को हटाते हुए, वे एनोड मिश्र (इसे अपडेट किए बिना) लोहे और सिलिकॉन की अशुद्धियों से साफ करते हैं। चूंकि गैलियम एनोड मिश्र धातु में केंद्रित है, इसलिए इलेक्ट्रोलाइजर (30-40 किलोग्राम प्रति 1 टन एल्यूमीनियम) से निकाले गए अवक्षेप इस धातु के स्रोत के रूप में काम कर सकते हैं।

इलेक्ट्रोलाइटिक शोधन के लिए, इलेक्ट्रोलाइज़र का उपयोग किया जाता है, जो डिजाइन में प्राथमिक एल्यूमीनियम के इलेक्ट्रोलाइटिक उत्पादन के लिए पके हुए एनोड्स के साथ इलेक्ट्रोलाइज़र के समान होता है, लेकिन एक अलग ध्रुव कनेक्शन होता है: चूल्हा एनोड के रूप में कार्य करता है, और कैथोड के रूप में इलेक्ट्रोड की ऊपरी पंक्ति। एल्यूमीनियम के इलेक्ट्रोलाइटिक शोधन के लिए आधुनिक इलेक्ट्रोलाइज़र 75 केए तक की धाराओं के लिए डिज़ाइन किए गए हैं।

घरेलू (1, 2, 3) उद्यमों द्वारा प्राप्त 1979 के लिए इलेक्ट्रोलाइज़र के मुख्य तकनीकी और आर्थिक संकेतक नीचे दिए गए हैं।

इलेक्ट्रोलाइज़र से निकाली गई धातु द्वारा गणना की गई विद्युत रासायनिक क्षमता 97-98% है। बिक्री योग्य धातु की मात्रा द्वारा गणना की जाने वाली वास्तविक वर्तमान दक्षता, 92-96% है।

| वर्तमान ताकत, के.ए. | 23,5 | 62,9 | 69,8* |

| औसत वोल्टेज, वी | 5,43 | 5,68 | 5,69 |

| वर्तमान उत्पादन,% | 95,7 | 93,0 | 92,7 |

| डीसी बिजली की खपत, किलोवाट ּ एच / टी | 17 370 | 18 700 | 19 830 |

| कुल एसी बिजली, किलोवाट ּ एच / टी | 18 670 | 19 590 | 20 780 |

| स्तर, सेमी | |||

| कैथोड एल्यूमीनियम | 16,6 | 12,9 | 14,6 |

| इलेक्ट्रोलाइट | 13,3 | 11,6 | 14,2 |

| एनोड मिश्र धातु | 40,1 | 29,5 | 30,0 |

| खपत अनुपात, किग्रा / टी: | |||

| बेरियम क्लोराइड | 40,5 | 41,5 | 27,0 |

| cryolite | 27,7 | 21,0 | 16,5 |

| एल्यूमीनियम फ्लोराइड | 6,7 | 13,1 | 3,8 |

| सोडियम क्लोराइड | 1,0 | 4,8 | - |

| कच्चा एल्यूमीनियम | 1020 | 1028 | 1032 |

| सीसा | 11,9 | 11,5 | 16,6 |

| तांबा | 9,8 | 15,5 | 16,4 |

| उच्च शुद्धता एल्यूमीनियम उत्पादन,% ग्रेड: | |||

| A995 | 47,8** | 3,5 | 2,1 |

| A99 | 30,4 | 67,1 | 54,2 |

| A97 | 8,3 | 21,5 | 43,7 |

| A95 | 10,4 | 7,9 | - |

| a95 से नीचे | 3,1 | - | - |

* उच्च शुद्धता एल्यूमीनियम उत्पादन दर। ** विस्तार के बिना इलेक्ट्रोलाइजर्स के लिए ग्रेड। |

|||

मुख्य कारक जो वर्तमान दक्षता को कम करता है, अधिक विद्युतीय आयनों के निर्वहन के लिए प्रत्यक्ष वर्तमान नुकसान के अलावा, इसके ऑक्सीकरण और एल्यूमीनियम के यांत्रिक नुकसान के कारण धातु के नुकसान, गैर-सॉर्ट धातु की रिहाई के साथ इलेक्ट्रोलाइजर्स का संचालन है, जो बाद में शोधन के लिए एनोड मिश्र धातु पर लौटता है। कोशिकाओं के संचालन की ये अवधि कोशिकाओं के स्टार्ट-अप और तकनीकी शासन के उल्लंघन के दौरान होती है।

एल्युमिनियम का इलेक्ट्रोलाइटिक शोधन एक बहुत ही ऊर्जा-गहन उत्पादन है। विद्युत प्रवाह में विद्युत शक्ति की खपत, जिसमें इलेक्ट्रोलाइट और एनोड मिश्र धातु की तैयारी पर खर्च की गई ऊर्जा शामिल है, वेंटिलेशन उपकरणों और वाहनों के संचालन के साथ-साथ बारी-बारी से चालू विद्युत धारा में परिवर्तित होने का नुकसान 18.5-21.0 हजार kWW प्रति 1 टन एल्यूमीनियम है। इलेक्ट्रोलाइटिक कोशिकाओं को परिष्कृत करने की ऊर्जा दक्षता 5-7% से अधिक नहीं होती है, अर्थात, 93-95% ऊर्जा मुख्य रूप से इलेक्ट्रोलाइट परत (कुल गर्मी इनपुट का लगभग 80-85%) में उत्पन्न गर्मी के नुकसान के रूप में खपत होती है। इसलिए, एल्यूमीनियम के इलेक्ट्रोलाइटिक शोधन के लिए विशिष्ट ऊर्जा की खपत को कम करने के मुख्य तरीके इलेक्ट्रोलाइज़र (विशेष रूप से संरचना के ऊपरी भाग) के थर्मल इन्सुलेशन में सुधार और इलेक्ट्रोलाइट परत (इंटरलेटरोड दूरी को कम करना) में सुधार कर रहे हैं।

एल्यूमीनियम की शुद्धता, तीन-परत विधि के अनुसार परिष्कृत, 99.995%; यह पांच मुख्य अशुद्धियों - लोहा, सिलिकॉन, तांबा, जस्ता और टाइटेनियम के साथ अंतर से निर्धारित होता है। इस ब्रांड से उत्पादित धातु की मात्रा कुल उत्पादन का 45-48% (निचले ग्रेड के साथ इसके विस्तार के बिना) हो सकती है।

हालांकि, यह ध्यान दिया जाना चाहिए कि इलेक्ट्रोलाइटिक रूप से परिष्कृत एल्यूमीनियम में, अन्य धातुओं की अशुद्धियां कम मात्रा में निहित होती हैं, जो ऐसे एल्यूमीनियम की पूर्ण शुद्धता को कम करती है। रेडियोधर्मी विश्लेषण इलेक्ट्रोलाइटिक रूप से परिष्कृत एल्यूमीनियम में 30 अशुद्धियों का पता लगाने की अनुमति देता है, जिसकी कुल सामग्री लगभग 60। 10–4% है। इसलिए, इन अशुद्धियों के साथ अंतर में परिष्कृत एल्यूमीनियम की शुद्धता 99.994% है।

GOST द्वारा प्रदान की गई अशुद्धियों के अलावा (तालिका देखें। 1.1), सबसे आम ग्रेड (ए 99) में इलेक्ट्रोलाइटिक रूप से परिष्कृत एल्यूमीनियम शामिल हैं,%: Cr 0.00016; वी 0.0001; गा 0.0006; पीबी 0.002; एसएन 0.00005; सीए 0.002-0.003; ना 0.001-0.008; एमएन 0.001-0.007; मिलीग्राम 0.001-0.007; जैसा<0,0001; Sb<0,00002; Bi<0,00001; Cd<0,000001; S 0,0007.

कैथोड एल्यूमीनियम प्रदूषण के स्रोतों में से एक लोहे और सिलिकॉन ऑक्साइड युक्त कंडक्टरों का ग्रेफाइट है और लगातार परिष्कृत एल्यूमीनियम के संपर्क में है। यदि वर्तमान को एल्यूमीनियम बार के साथ सीधे कैथोड एल्यूमीनियम में खिलाया जाता है और एक बहुत ही शुद्ध ग्रेफाइट उपकरण का उपयोग किया जाता है, तो पता चला अशुद्धियों (Fe, Si, Cu, Zn और Ti) के साथ अंतर द्वारा 99.999% की शुद्धता के साथ एक धातु प्राप्त करना संभव है। ऐसी धातु में एक औसत,% होता है: सी 0,0002; Fe 0,00032; Cu 0,0002; Zn 0.0002 और Ti 0.00005। हालांकि, तकनीकी कठिनाइयों के कारण, वर्तमान आपूर्ति की इस पद्धति को अभी तक व्यापक औद्योगिक अनुप्रयोग नहीं मिला है।

उच्च शुद्धता एल्यूमीनियम का उत्पादन

उच्च शुद्धता वाले एल्यूमीनियम (ग्रेड A999) को तीन तरह से प्राप्त किया जा सकता है: ज़ोन पिघलना, उप-आक्साइड और एल्यूमीनियम-कार्बनिक यौगिकों के इलेक्ट्रोलिसिस के माध्यम से आसवन। उच्च शुद्धता एल्यूमीनियम उत्पादन के लिए उपरोक्त विधियों में से, यूएसएसआर में ज़ोन पिघलने के लिए एक व्यावहारिक विधि प्राप्त की गई थी।

ज़ोन पिघलने का सिद्धांत एक एल्यूमीनियम पिंड के साथ पिघला हुआ ज़ोन का कई मार्ग है। वितरण गुणांक के मूल्य से के \u003d सी टीवी / एस w (कहां) सी टीवी ठोस और में अशुद्धियों की एकाग्रता है सी जी - तरल चरण में), जो काफी हद तक अशुद्धियों से शोधन की प्रभावशीलता निर्धारित करते हैं, इन अशुद्धियों को तीन समूहों में विभाजित किया जा सकता है। पहले समूह में अशुद्धियां शामिल हैं जो एल्यूमीनियम के पिघलने बिंदु को कम करती हैं, उनके पास है कश्मीर<1 , ज़ोन पिघलने के दौरान, वे पिघले हुए ज़ोन में केंद्रित होते हैं और इसे पिंड के अंतिम भाग में स्थानांतरित कर देते हैं। इन अशुद्धियों में Ga, Sn, Be, Sb, Ca, Th, Fe, Co, Ni, Ce, Te, Ba, Pt, Au, Bi, Pb, Cd, In, Na, Mg, Cu, Si, Ge शामिल हैं। , Zn दूसरे समूह में अशुद्धियां शामिल हैं जो एल्यूमीनियम के पिघलने बिंदु को बढ़ाती हैं; उनकी विशेषता है के\u003e १ और ज़ोन के पिघलने के दौरान, वे पिंड के ठोस (प्रारंभिक) भाग में केंद्रित होते हैं। इन अशुद्धियों में Nb, Ta, Cr, Ti, Mo, V शामिल हैं। तीसरे समूह में एक वितरण गुणांक के साथ अशुद्धता एकता (Mn, Sc) शामिल हैं। एल्यूमीनियम के ज़ोन के पिघलने के दौरान इन अशुद्धियों को व्यावहारिक रूप से हटाया नहीं जाता है।

ज़ोन पिघलने के लिए अभिप्रेत एल्यूमीनियम को कुछ तैयारी के अधीन किया जाता है, जिसमें फ़िल्टरिंग, डीसैशिंग और इचिंग होते हैं। धातु में छितरी एक दुर्दम्य और मजबूत ऑक्साइड फिल्म एल्यूमीनियम से निकालने के लिए निस्पंदन आवश्यक है। पिघला हुआ एल्यूमीनियम में मौजूद एल्यूमीनियम ऑक्साइड, जब यह जम जाता है, क्रिस्टलीकरण केंद्र बनाता है, जो एक पॉलीक्रिस्टालीन पिंड के गठन और ठोस धातु और पिघल क्षेत्र के बीच अशुद्धियों के पुनर्वितरण के उल्लंघन की ओर जाता है। एल्यूमीनियम को 1.5-2 मिमी के व्यास के साथ ग्रेफाइट क्रूसिबल के तल में एक उद्घाटन के माध्यम से वैक्यूम (अवशिष्ट दबाव 0.1-0.4 पा) में फ़िल्टर्ड किया जाता है। ज़ोन के पिघलने से पहले एल्युमिनियम की प्रारंभिक गिरावट (एक वैक्यूम में हीटिंग भी) किया जाता है ताकि उच्च वैक्यूम में एक प्रक्रिया के मामले में ज़ोन के पिघलने के दौरान धातु के विभाजन को रोका जा सके। ज़ोन पिघलने के लिए एल्यूमीनियम की तैयारी में अंतिम चरण केंद्रित हाइड्रोक्लोरिक और नाइट्रिक एसिड के मिश्रण के साथ इसकी सतह की नक़्क़ाशी है।

चूंकि एल्यूमीनियम में महत्वपूर्ण रासायनिक गतिविधि होती है और विशेष रूप से शुद्ध ग्रेफाइट का उपयोग कंटेनरों (नावों) के लिए मुख्य सामग्री के रूप में किया जाता है, एल्यूमीनियम के ज़ोन पिघलने को एक वैक्यूम या एक अक्रिय गैस वातावरण (आर्गन, हीलियम) में किया जाता है।

निर्वात में ज़ोन का पिघलना वैक्यूम (मैग्नीशियम, जस्ता, कैडमियम, क्षार और क्षारीय पृथ्वी धातुओं) के दौरान कुछ अशुद्धियों के वाष्पीकरण के कारण एल्यूमीनियम की उच्च शुद्धता सुनिश्चित करता है, और सुरक्षात्मक अक्रिय गैसों के उपयोग के परिणामस्वरूप अशुद्धियों के साथ शुद्ध धातु का संदूषण भी समाप्त हो जाता है। एक वैक्यूम में एल्यूमीनियम के ज़ोन के पिघलने को एक क्वार्ट्ज ट्यूब के निरंतर पंपिंग के साथ किया जा सकता है, जहां एक एल्यूमीनियम पिंड के साथ एक ग्रेफाइट नाव रखी जाती है, साथ ही सील क्वार्ट्ज ampoules में, जिसमें से हवा लगभग 1 ּ 10–3 Pa के अवशिष्ट दबाव में पंप की जाती है।

अपने ज़ोन के पिघलने के दौरान एक एल्यूमीनियम पिंड पर पिघला हुआ ज़ोन बनाने के लिए, छोटे प्रतिरोध भट्टियों या उच्च आवृत्ति वाले टेंट का उपयोग करके हीटिंग लागू किया जा सकता है। विद्युत प्रतिरोध भट्टियों की बिजली आपूर्ति के लिए, जटिल उपकरणों की आवश्यकता नहीं होती है, भट्टियां संचालित करना आसान है। इस हीटिंग विधि का एकमात्र दोष शुद्ध एल्यूमीनियम के पिंड का छोटा पार अनुभाग है।

उच्च-आवृत्ति धाराओं के साथ प्रेरण हीटिंग ज़ोन पिघलने के दौरान एक पिंड पर पिघला हुआ क्षेत्र बनाने के लिए एक आदर्श तरीका है। उच्च आवृत्ति हीटिंग की विधि (बड़े क्रॉस सेक्शन के सिल्लियों के ज़ोन के पिघलने की अनुमति के अलावा) महत्वपूर्ण लाभ के लिए अनुमति देता है कि ज़ोन में पिघला हुआ धातु लगातार मिश्रित होता है; यह क्रिस्टलीकरण सामने से पिघल में अशुद्धता परमाणुओं के प्रसार की सुविधा देता है।

पहली बार, ज़ोन पिघलने से उच्च शुद्धता वाले एल्यूमीनियम के औद्योगिक उत्पादन में 1965 में वोल्खोव एल्युमीनियम प्लांट में महारत हासिल की गई थी, जो आपके द्वारा विकसित किए गए UZPI-3 इंस्टॉलेशन का उपयोग करके किया गया था। यह सेटअप इंडक्शन हीटिंग के साथ चार क्वार्ट्ज रिट्रो से सुसज्जित था, जबकि इंडेक्स चल रहे थे, और धातु के साथ कंटेनर स्थिर थे। इसकी उत्पादकता 20 किलो धातु प्रति सफाई चक्र थी। इसके बाद, एक अधिक उच्च-प्रदर्शन ऑल-मेटल इंस्टॉलेशन UZPI-4 बनाया गया और 1972 में वोल्खोव एल्युमीनियम प्लांट में वाणिज्यिक संचालन में लगा दिया गया।

ज़ोन पिघलने के दौरान एल्यूमीनियम शुद्धि की दक्षता निम्नलिखित डेटा द्वारा विशेषता हो सकती है। यदि इलेक्ट्रोलाइटिक रूप से परिष्कृत एल्यूमीनियम में अशुद्धियों की कुल सामग्री (30-60) 4 10–4% है, तो ज़ोन पिघलने के बाद यह घटकर (2.8–3.2) - 10–4%, यानी 15-20 बार हो जाती है। यह क्रमशः एल्यूमीनियम ρ at (4.2 K के तरल हीलियम तापमान पर) के अवशिष्ट विद्युत प्रतिरोध से मेल खाता है, क्रमशः (20–40) - 10–10 और (1.8–2.1) 10 10–10 या 99.997-99.994 और 99.9997% की शुद्धता। तालिका में। 1.4 (नीचे देखें) ज़ोन-शुद्ध एल्यूमीनियम और इलेक्ट्रोलाइटिक रूप से परिष्कृत कुछ अशुद्धियों की सामग्री पर रेडियोधर्मी विश्लेषण के डेटा को दर्शाता है। ये डेटा अधिकांश अशुद्धियों की सामग्री में मजबूत कमी का संकेत देते हैं, हालांकि मैंगनीज और स्कैंडियम जैसी अशुद्धियों को व्यावहारिक रूप से ज़ोन के पिघलने के दौरान हटाया नहीं जाता है।

हाल के वर्षों में, VAMI ने औद्योगिक परिस्थितियों में 99.9999% शुद्धता के साथ एल्यूमीनियम उत्पादन के लिए एक ऐसी तकनीक का विकास और परीक्षण किया है जो कैस्केड ज़ोन के पिघलने से होती है। कैस्केड ज़ोन के पिघलने की विधि का सार यह है कि A999 की शुद्धता के साथ स्रोत एल्यूमीनियम की शुद्धि ज़ोन पट्टी के चक्र (कैस्केड) को दोहराकर किया जाता है। इस मामले में, प्रत्येक बाद के कैस्केड की प्रारंभिक सामग्री पिछले सफाई चक्र के परिणामस्वरूप प्राप्त पिंड का मध्य, शुद्धतम हिस्सा है।

टेबल 1.4

| अपवित्रता | स्रोत एल्यूमीनियम (इलेक्ट्रोलाइटिक रूप से परिष्कृत 99.993-99.994%) | ज़ोन पिघलने वाला एल्यूमीनियम | |

| ग्रेफाइट, वैक्यूम | वायु वायु | ||

| तांबा | 1,9 | 0,02 | 0,08 |

| हरताल | 0,15 | 0,0015 | 0,001 |

| सुरमा | 1,2 | 0,03 | 0,02 |

| ऊरानुस | 0,002 | - | - |

| लोहा | 3 | ≤0,2 | ≤0,3 |

| गैलियम | 0,3 | 0,02 | 0,05 |

| मैंगनीज | 0,2-0,3 | 0,1-0,2 | 0,15 |

| स्कैंडियम | 0,4-0,5 | 0,4-0,5 | 0,4-0,5 |

| yttrium | 0,02-0,04 | <<0,001 | <<0,001 |

| ल्यूटेशियम | 0,002-0,004 | <<0,0001 | <<0,0001 |

| होल्मियम | 0,005-0,01 | <<0,0001 | <<0,0001 |

| गैडोलीनियम | 0,02-0,04 | <<0,01 | <<0,01 |

| टर्बियम | 0,003-0,006 | <<0,001 | <<0,001 |

| समैरियम | 0,05-0,01 | <<0,0001 | <<0,0001 |

| neodymium | 0,1-0,2 | <<0,01 | <<0,01 |

| प्रेसियोडीमियम | 0,05-0,1 | <<0,001 | <<0,001 |

| सैरियम | 0,3-0,6 | <<0,01 | <<0,01 |

| लेण्टेनियुम | 0,01 | <<0,001 | <<0,001 |

| निकल | 2,3 | - | <1 |

| कैडमियम | 3,5 | <<0,01 | 0,02-0,07 |

| जस्ता | 20 | <<0,05 | 1 |

| कोबाल्ट | 0,01 | <<0,01 | <<0,01 |

| सोडियम | 1-2 | <0,2 | <0,2 |

| पोटैशियम | 0,05 | 0,01 | 0,01 |

| बेरियम | 6 | - | - |

| क्लोरीन | 0,01 | <0,01 | <0,01 |

| फास्फोरस | 3 | 0,04 | - |

| गंधक | 15 | 0,5-1,5 | - |

| कार्बन | 1-2 | - | 1-2 |

| नोट। ज़ोन पिघलने के बाद एल्यूमीनियम में टेल्यूरियम, बिस्मथ, सिल्वर, मोलिब्डेनम, क्रोमियम, ज़िरकोनियम, कैल्शियम, स्ट्रोंटियम, रूबिडियम, सेरियम, सेलेनियम और पारा की मात्रा रेडियोधर्मी विश्लेषण की संवेदनशीलता से कम है। | |||

तालिका में। 1.5 (नीचे देखें) मास स्पेक्ट्रल विश्लेषण और माप के परिणाम दिखाता है आर 293 K / आर झरना क्षेत्र पिघलने द्वारा प्राप्त एल्यूमीनियम के 4.2 के। उपरोक्त आंकड़ों से, यह निष्कर्ष निकाला जा सकता है कि इस तरह के एल्यूमीनियम की शुद्धता, दस बुनियादी अशुद्धियों (सी, फे, एमजी, एमएन, तिवारी, क्यू, सीआर, जेडएन, ना और वी) के अंतर से निर्धारित होती है, यह 999999% है। यह निष्कर्ष अप्रत्यक्ष रूप से मूल्य की पुष्टि करता है आर 293 K / आर 4.2 K, जो सभी नमूनों में\u003e 30 all 10 3 था।

99.9999% की शुद्धता के साथ एक धातु प्राप्त करने के लिए, यह ज़ोन के दो कैस्केड को पिघलाने के लिए पर्याप्त है (तालिका देखें। 1.5)। कैस्केड की संख्या में और वृद्धि से एल्यूमीनियम की शुद्धता में वृद्धि नहीं होती है, हालांकि यह 99.9999% की शुद्धता के साथ समग्र धातु की उपज को बढ़ाता है।

उच्च शुद्धता एल्यूमीनियम प्राप्त करने के लिए एक और संभावित प्रक्रिया है, यह सबलाइड्स के माध्यम से आसवन है, विशेष रूप से एल्यूमीनियम सबफ्लुओराइड के माध्यम से।

एल्यूमीनियम धातु का संतृप्त वाष्प दबाव व्यावहारिक रूप से स्वीकार्य दरों पर सीधे इसे खराब करने के लिए पर्याप्त नहीं है। हालांकि, जब एलएफ़ 3 के साथ वैक्यूम (1000-1050 ° С पर) में गर्म किया जाता है, तो एल्यूमीनियम एक वाष्पशील AlF सबफ़्लुओराइड बनाता है, जो एक ठंडे क्षेत्र (800 ° С) में डिस्टिल्ड होता है, जहां यह शुद्ध एल्यूमीनियम की रिहाई के साथ फिर से विघटित (विसंक्रमित करता है):

अशुद्धियों से एल्यूमीनियम की गहरी शुद्धि की संभावना मुख्य रूप से इस तथ्य के कारण है कि एल्यूमीनियम उप-यौगिकों के गठन की संभावना अशुद्धता के उप-यौगिकों के गठन की संभावना से बहुत अधिक है।

टेबल १.५

मेस स्पैक्ट्रिकल एनेलिसिस और मापन के परिणाम आर 293 K / आर ४.२ K एल्युमिनम कैस्केड ज़ोन मेल्ट।

| कैस्केड की संख्या | अशुद्धियों की सामग्री, × १०-४% | ||||||

| सी | फे | मिलीग्राम | Mn | ती | राशि | ||

| माता-पिता | 18,3 | 0,210 | <0,103 | 0,89 | <0,061 | 0,069 | 1,544 |

| A999 | |||||||

| 2 | 36,5 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 38,0 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 39,5 | 0,073 | <0,103 | 0,045 | <0,061 | 0,07 | 0,563 |

| 3 | 32,0 | 0,204 | <0,103 | 0,006 | <0,061 | 0,017 | 0,502 |

| 3 | 30,0 | 0,073 | 0,100 | 0,006 | 0,020 | 0,07 | 0,480 |

| 3 | 32,0 | 0,052 | 0,100 | 0,006 | 0,061 | 0,07 | 0,500 |

| 4 | 40,0 | <0,021 | <0,103 | 0,006 | 0,061 | 0,07 | 0,472 |

| 4 | 30,5 | 0,031 | 0,100 | 0,006 | 0,061 | 0,07 | 0,479 |

| 5 | 34,0 | 0,104 | <0,060 | 0,006 | 0,061 | 0,017 | 0,459 |

| नोट: 1. अशुद्धियों की मात्रा अन्य अशुद्धियों को ध्यान में रखते हुए दी गई है, जिसकी सभी नमूनों में सामग्री × 10–4% थी:<0,071 Cu; <0,038 Cr; 0,048 Zn; 0,017 Na; 0,037 V. 2. При подсчете суммы примесей принимали их максимальное значение, равное пределу чувствительности анализа, например <0,061 считали как 0,061. | |||||||

सबफ्लुओराइड के माध्यम से आसवित एल्यूमीनियम में अशुद्धियों की सामग्री, प्राप्त पिंडों के द्रव्यमान से विपरीत रूप से संबंधित है। 1.5-1.7 किलोग्राम वजन वाले इनगॉट्स में, अशुद्धियों की कुल सामग्री (Si, Fe, Cu, Mg) 11, 10-4% है, और गैस की मात्रा 0.007 सेमी 3/100 ग्राम है। तरल हीलियम तापमान पर विशिष्ट अवशिष्ट प्रतिरोध (ρ ○)। ऐसी धातु के लिए (1.7 metal 2.0) 10 10–10 ओम ּ सेमी है। सबफ़्लुओराइड के माध्यम से एल्यूमीनियम के आसवन में कई नुकसान हैं (अपेक्षाकृत छोटी उत्पादकता, मैग्नीशियम से अपर्याप्त रूप से गहरी शुद्धि), इसलिए, विधि ने औद्योगिक विकास प्राप्त नहीं किया है।

जटिल ऑरलॉइल यौगिकों के इलेक्ट्रोलिसिस द्वारा उच्च शुद्धता वाले एल्यूमीनियम के उत्पादन के लिए तरीके भी विकसित किए गए हैं, जो इलेक्ट्रोलाइट संरचना में भिन्न हैं। उदाहरण के लिए, जर्मनी में, टोल्यूनि में NaF in 2 Al (C 2 H 5) 3 के 50% घोल के इलेक्ट्रोलिसिस की एक विधि का उपयोग किया जाता है। शोधन 100 डिग्री सेल्सियस पर किया जाता है, सेल पर वोल्टेज 1.0-1.5 वी और वर्तमान घनत्व 0.3-0.5 ए / डीएम 2 एल्यूमीनियम इलेक्ट्रोड का उपयोग करता है। कैथोड वर्तमान उत्पादन 99%। ऑर्गेनोइल्यूमिन इलेक्ट्रोलाइट्स में विद्युत रासायनिक शोधन से मैंगनीज और स्कैंडियम की सामग्री में काफी कमी आती है, जो व्यावहारिक रूप से ज़ोन की सफाई के दौरान नहीं हटाए जाते हैं। इस विधि के नुकसान इसकी कम उत्पादकता और उच्च आग का खतरा हैं।

एल्यूमीनियम की गहरी शुद्धि के लिए और 99.99999% या उससे अधिक की शुद्धता के साथ एक धातु प्राप्त करने के लिए, उपरोक्त विधियों के संयोजन का उपयोग किया जा सकता है: ऑरोफ्लुओनाइड यौगिकों के इलेक्ट्रोलिसिस या सबफ़्लुओराइड द्वारा उच्चीकरण द्वारा प्राप्त एल्यूमीनियम के ज़ोन पिघलने के बाद। उदाहरण के लिए, ऑर्गेनोअल्यूमिन यौगिकों के इलेक्ट्रोलिसिस द्वारा प्राप्त एल्यूमीनियम के कई ज़ोन शुद्धि द्वारा, 10–9%: Fe 50 की अशुद्धता सामग्री के साथ उच्च शुद्धता की धातु प्राप्त करना संभव है; सी<500; Cu 10; Mg 30; Mn5; Ti <500; Cr 20; Zn <50; Co <1; Ag <5; Sb <1 и Se 3.

आवेदन

एल्यूमीनियम के भौतिक, यांत्रिक और रासायनिक गुणों का संयोजन प्रौद्योगिकी के लगभग सभी क्षेत्रों में इसके व्यापक उपयोग को निर्धारित करता है, विशेष रूप से अन्य धातुओं के साथ इसके मिश्र धातुओं के रूप में। इलेक्ट्रिकल इंजीनियरिंग में, एल्यूमीनियम सफलतापूर्वक तांबे की जगह लेता है, विशेष रूप से ठोस कंडक्टर के निर्माण में, उदाहरण के लिए, ओवरहेड लाइनों में, उच्च-वोल्टेज केबल, स्विचगियर्स के बसबार, ट्रांसफार्मर (तांबे की विद्युत चालकता तांबे की विद्युत चालकता का 65.5% तक पहुंचती है, और यह तांबे की तुलना में तीन गुना अधिक हल्का है; एक क्रॉस सेक्शन के साथ जो समान चालकता प्रदान करता है, एल्यूमीनियम तारों का द्रव्यमान तांबे का आधा है)। Ultrapure एल्यूमीनियम का उपयोग इलेक्ट्रिक कैपेसिटर और रेक्टिफायर्स के निर्माण में किया जाता है, जिसका प्रभाव केवल एक दिशा में विद्युत प्रवाह संचारित करने के लिए एक एल्यूमीनियम ऑक्साइड फिल्म की क्षमता पर आधारित है। अल्ट्रा-शुद्ध एल्यूमीनियम, ज़ोन पिघलने से शुद्ध, अर्धचालक उपकरणों के निर्माण में उपयोग किए जाने वाले प्रकार ए III बी वी के अर्धचालक यौगिकों के संश्लेषण के लिए उपयोग किया जाता है। शुद्ध एल्यूमीनियम का उपयोग विभिन्न प्रकार के परावर्तक दर्पणों के निर्माण में किया जाता है। उच्च शुद्धता वाले एल्यूमीनियम का उपयोग धातु की सतहों को वायुमंडलीय जंग (क्लैडिंग, एल्यूमीनियम पेंट) से बचाने के लिए किया जाता है। अपेक्षाकृत कम न्यूट्रॉन अवशोषण क्रॉस सेक्शन के साथ, एल्यूमीनियम का उपयोग परमाणु रिएक्टरों में एक संरचनात्मक सामग्री के रूप में किया जाता है।

बड़ी क्षमता वाले एल्यूमीनियम टैंक, तरल गैसों (मीथेन, ऑक्सीजन, हाइड्रोजन, आदि) में, नाइट्रिक और एसिटिक एसिड, शुद्ध पानी, हाइड्रोजन पेरोक्साइड और खाद्य तेलों को संग्रहीत और परिवहन किया जाता है। विभिन्न प्रकार के घरेलू उत्पादों के उत्पादन के लिए खाद्य उत्पादों की पैकेजिंग (पन्नी के रूप में) के लिए एल्यूमीनियम का व्यापक रूप से खाद्य उद्योग के उपकरण और तंत्र में उपयोग किया जाता है। इमारतों, वास्तुशिल्प, परिवहन और खेल सुविधाओं की सजावट के लिए एल्यूमीनियम की खपत तेजी से बढ़ी है।

धातु विज्ञान में, एल्यूमीनियम (इसके आधार पर मिश्र धातुओं के अलावा) Cu, Mg, Ti, Ni, Zn और Fe पर आधारित मिश्र धातुओं में सबसे आम मिश्र धातु है। एल्यूमीनियम को मोल्ड में डालने से पहले स्टील के डीऑक्सीडेशन के लिए उपयोग किया जाता है, साथ ही साथ एलुमनीथर्मी विधि द्वारा कुछ धातुओं के निर्माण की प्रक्रियाओं में भी। एल्यूमीनियम के आधार पर, SAP (sintered एल्यूमीनियम पाउडर) पाउडर धातु विज्ञान द्वारा बनाया गया था, जिसमें 300 ° C से ऊपर के तापमान पर उच्च गर्मी प्रतिरोध होता है।

एल्युमिनियम का उपयोग विस्फोटक (अमोनल, एलुमिनोटोल) के निर्माण में किया जाता है। विभिन्न एल्यूमीनियम यौगिकों का व्यापक रूप से उपयोग किया जाता है।

एल्यूमीनियम का उत्पादन और खपत लगातार बढ़ रहा है, स्टील, तांबा, सीसा, जस्ता के उत्पादन को काफी बढ़ा रहा है।

दीन (DeutschIndustrienorm) - जर्मनी का औद्योगिक मानक।

एल्यूमीनियम उत्पादन की तकनीकी प्रक्रिया में तीन मुख्य चरण शामिल हैं:

1. एल्यूमीनियम अयस्कों से एल्यूमिना का निर्माण;

2. एल्यूमिना से एल्यूमीनियम का निर्माण;

3. एल्यूमीनियम को परिष्कृत करने की प्रक्रिया।

और एक ही समय में, ऐसे उपकरणों का उपयोग आवश्यक है:

एक केंद्रीय एल्यूमिना वितरण प्रणाली के लिए उपकरण;

electrolyzer;

कैथोड बसबार;

शुष्क गैस उपचार संयंत्र;

विधानसभा, तकनीकी और फाउंड्री क्रेन;

सक्शन यूनिट;

फाउंड्री उपकरण;

एनोड विधानसभा की दुकान के उपकरण;

उत्पादन भवनों की धातु संरचनाएं।

अयस्कों से एल्यूमिना का निर्माण - एल्यूमीनियम उत्पादन का चरण

एल्यूमिना को तीन तरीकों से प्राप्त किया जा सकता है: एसिड, क्षारीय और इलेक्ट्रोलाइटिक। सबसे लोकप्रिय क्षारीय विधि है। विधि का सार यह है कि एल्यूमीनियम हाइड्रॉक्साइड की शुरूआत के साथ एल्यूमीनियम समाधान बहुत जल्दी से विघटित होना शुरू हो जाता है, और 170 डिग्री सेल्सियस के तापमान पर जोरदार सरगर्मी के साथ वाष्पीकरण के बाद विघटन से जो समाधान होता है, वह फिर से बॉक्साइट में निहित एलिना को भंग कर सकता है। इस विधि के निम्नलिखित मुख्य चरण हैं:

1. बॉक्साइट की तैयारी, जिसमें विशेष मिलों में पेराई और पीस शामिल है। कास्टिक क्षार, बॉक्साइट और कुछ चूना मिलों को भेजा जाता है। लुगदी, जो निकला, लीचिंग के लिए भेजा जाता है।

2. बॉक्साइट के लीचिंग से क्षार के जलीय घोल के यौगिक से इसके रासायनिक अपघटन का पता चलता है। इस मामले में, एल्यूमीनियम ऑक्साइड हाइड्रेट्स, जब क्षार के साथ मिलाया जाता है, सोडियम एल्यूमिनेट के रूप में समाधान में गुजरता है, और बॉक्साइट में मौजूद सिलिका, क्षार के साथ जुड़कर, सोडियम सिलिकेट के रूप में समाधान में गुजरता है। एक समाधान में, ये यौगिक: सोडियम एलुमिनेट और सोडियम सिलिकेट अघुलनशील सोडियम एल्युमिनोसिलिकेट बनाते हैं। लोहे और टाइटेनियम के ऑक्साइड इस अवशेष में गुजरते हैं, जो अवशेषों को एक लाल रंग देते हैं। ऐसा एक अवशेष लाल मिट्टी है। जब प्राप्त सोडियम ऐल्युमिनेट का विघटन पूरा हो जाता है, तो तापमान को 100 डिग्री सेल्सियस तक कम करते हुए क्षार के एक जलीय घोल से पतला किया जाता है।

3. मोटी मिट्टी में धोने के कारण लाल मिट्टी और एक दूसरे से अलग समाधान निकलता है। फिर लाल मिट्टी सुलगती है, और शेष एल्युमिनेट घोल को छान लिया जाता है।

4. क्षारीय विलयन का अपघटन। इसे फ़िल्टर किया जाता है और मिक्सर के साथ बड़े कंटेनरों में भेजा जाता है। इस समाधान से, 60 डिग्री सेल्सियस तक ठंडा और सरगर्मी लगातार एल्यूमीनियम हाइड्रॉक्साइड जारी करती है। इस तथ्य के कारण कि यह प्रक्रिया असमान और बहुत धीमी है, और आगे की प्रक्रिया के दौरान एल्यूमीनियम हाइड्रॉक्साइड के क्रिस्टल की वृद्धि बहुत महत्वपूर्ण है, डीकंपोजर अभी भी मिक्सर के साथ इन कंटेनरों में बहुत सारे ठोस हाइड्रॉक्साइड जोड़ते हैं।

5. एल्यूमीनियम हाइड्रॉक्साइड का उत्पादन वैक्यूम फिल्टर और हाइड्रोकार्बन में किया जाता है। बीज सामग्री के रूप में अधिकांश हाइड्रॉक्साइड अपघटन प्रक्रिया में वापस आ जाते हैं। पानी धोने के बाद, छाछ को कैल्सीनेशन के लिए भेजा जाता है; और छानना भी प्रक्रिया में वापस आ जाता है।

6. एल्यूमीनियम हाइड्रॉक्साइड का निर्जलीकरण - एल्यूमिना उत्पादन का अंतिम चरण। यह ट्यूबलर में होता है, लगातार घूमने वाली भट्टियां। कच्चे एल्यूमीनियम हाइड्रॉक्साइड, जब ओवन से गुजरता है, पूरी तरह से सूख जाता है और निर्जलित होता है।

एल्युमिना से उत्पादन में एल्यूमीनियम का निर्माण भी कई चरणों में होता है।

1. एल्यूमीनियम ऑक्साइड का इलेक्ट्रोलिसिस सेल में एक तापमान पर होता है - 970 ° C। सेल में कार्बन ब्लॉक के साथ एक स्नान लाइन है, जिसमें एक विद्युत प्रवाह जुड़ा हुआ है। जारी किया गया तरल एल्यूमीनियम एक कोयला बेस पर एकत्र किया जाता है, और वहां से इसे नियमित रूप से पंप किया जाता है। कार्बन एनोड ऊपर से इलेक्ट्रोलाइट में डूब जाते हैं, ऑक्सीजन के वातावरण में जलते हैं, जो एल्यूमिना से निकलता है, और कार्बन मोनोऑक्साइड या डाइऑक्साइड निकलता है।

2. एल्यूमीनियम क्लोराइड के इलेक्ट्रोलिसिस को प्रतिक्रियाशील पोत में एल्यूमीनियम ऑक्साइड को एल्यूमीनियम क्लोराइड में परिवर्तित करके किया जाता है। फिर एक अछूता स्नान में एल्यूमीनियम क्लोराइड का इलेक्ट्रोलिसिस होता है। क्लोरीन, जो इस मामले में जारी किया जाता है, को चूसा जाता है और रीसाइक्लिंग के लिए भेजा जाता है। और एल्यूमीनियम कैथोड पर अवक्षेपित होता है।

3. मैंगनीज एल्यूमीनियम क्लोराइड की कमी, जबकि एल्यूमीनियम जारी किया जाता है। नियंत्रित संघनन के कारण मैंगनीज क्लोराइड के प्रवाह से क्लोरीन से जुड़े संदूषक निकलते हैं। जब क्लोरीन निकलता है, तो मैंगनीज क्लोराइड को मैंगनीज ऑक्साइड में बदल दिया जाता है, जिसे बाद में मैंगनीज की एक अवस्था में बदल दिया जाता है जो पुनर्नवीनीकरण योग्य होता है।

एल्यूमीनियम उत्पादन में एल्यूमीनियम शोधन प्रक्रिया

एल्यूमीनियम के लिए जलीय नमक समाधानों के अपघटन के साथ इलेक्ट्रोलिसिस को परिष्कृत करना संभव नहीं है। चूंकि औद्योगिक एल्यूमीनियम के शुद्धिकरण की डिग्री, जो क्रायोलाइट-एल्यूमिना पिघल के इलेक्ट्रोलिसिस द्वारा प्राप्त की जाती है, कुछ उद्देश्यों के लिए अपर्याप्त होगी, शोधन के कारण एल्यूमीनियम धातु और औद्योगिक एल्यूमीनियम कचरे से भी शुद्ध होता है। सबसे आम शोधन विधि तीन-परत इलेक्ट्रोलिसिस है।

एल्युमिनियम का उपयोग विस्फोटक (एलमोटोल, अमोनल) के निर्माण में किया जाता है। एल्यूमीनियम यौगिकों की एक विस्तृत विविधता का उपयोग किया जाता है। एल्यूमीनियम का उत्पादन और खपत लगातार बढ़ रहा है, तांबा, स्टील, जस्ता और सीसा के उत्पादन की तुलना में बहुत तेज है।

तांबा प्राप्त करने के लिए, तांबे के अयस्क का उपयोग किया जाता है, साथ ही तांबे के कचरे और इसके मिश्र धातुओं का उपयोग किया जाता है। अयस्कों में 1 - 6% तांबा होता है। 0.5% से कम तांबे वाले अयस्क को संसाधित नहीं किया जाता है, क्योंकि प्रौद्योगिकी के वर्तमान स्तर पर, तांबे को इसमें से निकालना लाभहीन है।

अयस्कों में, तांबा सल्फर यौगिकों के रूप में होता है (CuFeS 2 - chalcopyrite, Cu 2 S - chalcosine, CuS - covelin), oxides (CuO, CuO) और बाइसेनियम

गंगू अयस्क में पाइराइट (FeS 2), क्वार्ट्ज (SiO 2), विभिन्न यौगिक शामिल हैं जिनमें Al 2 O 3, MgO, CaO और आयरन ऑक्साइड शामिल हैं।

अयस्कों में कभी-कभी अन्य धातुओं (जस्ता, सोना, चांदी और अन्य) की महत्वपूर्ण मात्रा होती है।

अयस्कों से तांबा पैदा करने की दो विधियाँ हैं:

- जल;

- pyrometallurgical।

तांबे के साथ-साथ कीमती धातुओं को निकालने में असमर्थता के कारण हाइड्रोमेटालर्जिकल ने अपना व्यापक आवेदन नहीं पाया।

पाइरोमेटेलर्जिकल विधि सभी अयस्कों को संसाधित करने के लिए उपयुक्त है और इसमें निम्नलिखित ऑपरेशन शामिल हैं:

- गलाने के लिए अयस्कों की तैयारी;

- मैट पिघलने;

- मैट रूपांतरण;

- तांबा शोधन।

गलाने के लिए अयस्कों की तैयारी

अयस्कों की तैयारी में संवर्धन और रोस्टिंग होती है। तांबे के अयस्कों का संवर्धन प्लवनशीलता द्वारा किया जाता है। परिणाम एक तांबा सांद्रता है जिसमें 35% तक तांबा और 50% सल्फर तक होता है। आमतौर पर सल्फर सामग्री को इष्टतम मूल्यों तक कम करने के लिए ध्यान केंद्रित द्रवित भट्टियों में केंद्रित किया जाता है। फायरिंग के दौरान, सल्फर को 750 - 800 डिग्री सेल्सियस के तापमान पर ऑक्सीकरण किया जाता है, सल्फर का हिस्सा गैसों के साथ हटा दिया जाता है। परिणाम एक उत्पाद है जिसे सिंडर कहा जाता है।

मैट को गलाने

मैट को 1250 - 1300 ° С के तापमान पर परावर्तक या विद्युत भट्टियों में पिघलाया जाता है। तांबे के अयस्कों की घनीभूत सांद्रता गलाने की प्रक्रिया में प्रवेश करती है, जिसके गर्म होने के दौरान तांबा ऑक्साइड और उच्च लौह तत्व की कमी होती है

6COO + FeS \u003d 3Cu 2 O + FeO + SO 2

FeS + 3Fe 3 O 4 + 5SiO 2 \u003d 5 (2FeO · SiO 2) + SO 2

FeS के साथ Cu 2 O की बातचीत के परिणामस्वरूप, Cu 2 S प्रतिक्रिया द्वारा बनता है:

Cu 2 O + FeS \u003d Cu 2 S + FeO

तांबे और लोहे के सल्फाइड, एक साथ जुड़े, मैट बनाते हैं, और लोहे के पिघले हुए सिलिकेट, अन्य आक्साइड को भंग करते हुए, स्लैग बनाते हैं। मैट में 15 - 55% घन होता है; 15 से 50% Fe; 20-30% एस। स्लैग में मुख्य रूप से SiO 2, FeO, CaO, Al 2 O 3 शामिल हैं।

मैट और स्लैग को छोड़ दिया जाता है क्योंकि वे विशेष उद्घाटन के माध्यम से जमा होते हैं।

मैट रूपांतरण

मैट को कॉपर स्मेल्टर्स (चित्र 44) में परिवर्तित किया जाता है, जिससे इसे सल्फर युक्त लौह का ऑक्सीकरण करने के लिए हवा में उड़ा दिया जाता है, स्लैग के लिए लोहे को स्थानांतरित कर दिया जाता है और ब्लिस्टर कॉपर को अलग कर दिया जाता है।

कन्वर्टर्स की लंबाई 6 - 10 मीटर और बाहरी व्यास 3 - 4 मीटर है। पिघला हुआ मैट डाला जाता है, पिघलने के उत्पादों को सूखा जाता है और कनवर्टर मामले के बीच में स्थित एक गर्दन के माध्यम से गैसों को हटा दिया जाता है। मैट को शुद्ध करने के लिए, संपीड़ित हवा को कनवर्टर के जेनरेट्रिक्स के साथ स्थित लैंस के माध्यम से आपूर्ति की जाती है। एक छेद कनवर्टर की अंतिम दीवारों में से एक में स्थित है, जिसके माध्यम से क्वार्ट्ज फ्लक्स का वायवीय लोडिंग किया जाता है, जो कि स्लैग में लोहे को हटाने के लिए आवश्यक है।

शुद्ध प्रक्रिया दो अवधि में की जाती है। पहली अवधि में, मैट को कनवर्टर में डाला जाता है और क्वार्ट्ज फ्लक्स की आपूर्ति की जाती है। इस अवधि में, सल्फाइड ऑक्सीकरण प्रतिक्रियाएं होती हैं।

परिणामस्वरूप लौह ऑक्साइड क्वार्ट्ज प्रवाह के साथ बातचीत करता है और स्लैग के लिए हटा दिया जाता है।

जैसे ही स्लैग जमा होता है, इसे आंशिक रूप से सूखा जाता है और प्रारंभिक मैट के एक नए हिस्से को कनवर्टर में डाला जाता है, जिससे कनवर्टर में एक निश्चित स्तर की मैट बनी रहती है। दूसरी अवधि में, तांबा ऑक्साइड कॉपर सल्फाइड के साथ धातु तांबा बनाने के लिए बातचीत करता है

इस प्रकार, शुद्ध के परिणामस्वरूप, ब्लिस्टर कॉपर युक्त 98.4 - 99.4% घन प्राप्त होता है। परिणामी ब्लिस्टर कॉपर को टेप कास्टिंग मशीन पर फ्लैट मोल्ड्स में डाला जाता है।

मैग्नीशियम उत्पादन तकनीक

मैग्नीशियम उत्पादन की मुख्य विधि इलेक्ट्रोलाइटिक है। जलीय घोलों से मैग्नीशियम का इलेक्ट्रोलाइटिक उत्पादन असंभव है, क्योंकि कैथोड में हाइड्रोजन आयनों के निर्वहन की क्षमता की तुलना में मैग्नीशियम की विद्युत रासायनिक क्षमता बहुत अधिक नकारात्मक है। इसलिए, मैग्नीशियम के इलेक्ट्रोलिसिस को पिघला हुआ लवण से बाहर किया जाता है।

इलेक्ट्रोलाइट का मुख्य घटक मैग्नीशियम क्लोराइड MgCl2 है, और NaCl, CaCl2, KCl और NaF और CaF2 की छोटी मात्रा में इसे इलेक्ट्रोलाइट के पिघलने के तापमान को कम करने और उनकी विद्युत चालकता बढ़ाने के लिए पेश किया जाता है।

मैग्नीशियम उत्पादन के लिए मुख्य कच्चा माल कार्नेलाइट (MgCl2 KCl 6H2O), मैग्नेसाइट (MgCO3), डोलोमाइट (CaCO3 MgCO3), बिस्कोफाइट (Mg22 6H2O) हैं। मैग्नीशियम की सबसे बड़ी मात्रा कार्नालाइट से प्राप्त की जाती है।

मैग्नीशियम उत्पादन के मुख्य चरण:

1. कार्नेलाइट;

2. कार्नेलाइट का संवर्धन;

3. कार्नेलाइट का निर्जलीकरण;

4. मैग्नीशियम का इलेक्ट्रोलाइटिक उत्पादन;

5. मैग्नीशियम का शोधन;

6. मैग्नीशियम।

कार्नेलाइट का संवर्धन इसके प्रसंस्करण का पहला चरण है। संवर्धन प्रक्रिया का सार MgCl2 और KCl को एक जलीय घोल में स्थानांतरित करके KCl और अघुलनशील अशुद्धियों को अलग करना है। जब परिणामी घोल को वैक्यूम क्रिस्टलीजरों में ठंडा किया जाता है, तो कृत्रिम कार्नेलाइट MgCl2 KCl 6H2O के क्रिस्टल, जो कि निस्पंदन द्वारा अलग हो जाते हैं।

कार्नेलाइट को दो चरणों में निर्जलित किया जाता है। पहला चरण 550-600 डिग्री सेल्सियस पर ट्यूबलर भट्टियों या द्रवित-बिस्तर भट्टियों में किया जाता है। गर्म गैसों के ताप के प्रभाव में, कार्नलाइट को निर्जलित किया जाता है और इस उपचार में 3-4% नमी होती है।

निर्जलीकरण का दूसरा चरण या तो बिजली की भट्टियों में पहले चरण के बाद प्राप्त कार्नोलाइट को पिघलाकर किया जाता है, इसके बाद मैग्नीशियम ऑक्साइड का अवसादन, या पिघले हुए अवस्था में कार्नेलाइट के क्लोरीनीकरण द्वारा किया जाता है।

मैग्नीशियम का इलेक्ट्रोलाइटिक उत्पादन। इस प्रयोजन के लिए, एक इलेक्ट्रोलाइज़र का उपयोग किया जाता है, जो आंतरिक रूप से फायरक्ले ईंटों के साथ पंक्तिबद्ध होता है। एनोड्स ग्रेफाइट प्लेट्स होते हैं, और कैथोड स्टील प्लेट होते हैं जो एनोड के दोनों ओर स्थित होते हैं।

मैग्नीशियम क्लोराइड के इलेक्ट्रोलाइटिक अपघटन के लिए, इलेक्ट्रोलाइट के माध्यम से 2.7-2.8 V का एक प्रवाह पारित किया जाता है।

मैग्नीशियम क्लोराइड के इलेक्ट्रोलाइटिक अपघटन के परिणामस्वरूप, क्लोरीन आयन बनते हैं, जो एनोड में चले जाते हैं और डिस्चार्ज के बाद, इलेक्ट्रोलाइट से निकलने वाले क्लोरीन बुलबुले बनाते हैं। मैग्नीशियम आयन कैथोड में चले जाते हैं और, निर्वहन के बाद, सतह पर जारी होते हैं, जिससे तरल मैग्नीशियम की बूंदें बनती हैं। मैग्नीशियम में इलेक्ट्रोलाइट की तुलना में कम घनत्व होता है, इसलिए यह कैथोड अंतरिक्ष में इसकी सतह पर तैरता है, जहां से इसे समय-समय पर वैक्यूम बाल्टी का उपयोग करके हटा दिया जाता है।

इलेक्ट्रोलिसिस के दौरान, MgCl2 की खपत के कारण इलेक्ट्रोलाइट में अन्य क्लोराइड की एकाग्रता बढ़ जाती है। इसलिए, समय-समय पर, खर्च किए गए इलेक्ट्रोलाइट का हिस्सा स्नान से हटा दिया जाता है और, इसके बजाय, MgCl2 या कार्नेलाइट पिघल डाला जाता है। अशुद्धियों के आंशिक अपघटन के परिणामस्वरूप, स्नान के तल पर कीचड़ बनता है, जिसे नियमित रूप से स्नान से हटा दिया जाता है।

रिफाइनिंग मैग्नीशियम। इलेक्ट्रोलिसिस स्नान में, मोटा मैग्नीशियम प्राप्त होता है, जिसमें 5% अशुद्धियाँ होती हैं: धातु की अशुद्धियाँ (Fe, Na, K, Al, Ca) और गैर-धातु अशुद्धियाँ (MgCl2, KCl, NaCl, Ca2, MgO)। मैग्नीशियम को फ्लक्स के साथ रीमेल करके रिफाइंड (परिष्कृत) किया जाता है।