07.08.2019

तत्वों की रसायन विज्ञान एल्यूमीनियम है। एल्यूमीनियम क्या है

खंड 1. एल्यूमीनियम की खोज का नाम और इतिहास।

खंड 2. सामान्य विवरण अल्युमीनियम, भौतिक और रासायनिक गुण।

खंड 3. एल्यूमीनियम मिश्र से कास्टिंग प्राप्त करना।

धारा 4. आवेदन अल्युमीनियम.

अल्युमीनियम तीसरे समूह के मुख्य उपसमूह का एक तत्व है, डी। आई। मेंडेलीव के रासायनिक तत्वों की आवधिक प्रणाली की तीसरी अवधि, परमाणु संख्या के साथ 13. यह प्रतीक अल द्वारा नामित है। यह प्रकाश धातुओं के समूह से संबंधित है। सबसे आम है धातु और पृथ्वी की पपड़ी (ऑक्सीजन और सिलिकॉन के बाद) में तीसरा सबसे प्रचुर रासायनिक तत्व है।

सरल पदार्थ एल्यूमीनियम (सीएएस संख्या: 7429-90-5) - हल्के, अर्ध-चुंबकीय धातु चांदी-सफेद रंग, आसानी से ढाला, कास्ट, machined। एल्यूमीनियम में उच्च तापीय और विद्युतीय चालकता है, मजबूत ऑक्साइड फिल्मों के तेजी से गठन के कारण संक्षारण प्रतिरोध है जो सतह को आगे की बातचीत से बचाता है।

किसी भी विकसित समाज में उद्योग की उपलब्धियां संरचनात्मक सामग्री और मिश्र धातुओं की प्रौद्योगिकी की उपलब्धियों से जुड़ी हुई हैं। प्रसंस्करण की गुणवत्ता और व्यापार के निर्माण की वस्तुओं की उत्पादकता राज्य के विकास के सबसे महत्वपूर्ण संकेतक हैं।

उच्च शक्ति विशेषताओं के अतिरिक्त, आधुनिक डिजाइनों में उपयोग की जाने वाली सामग्रियों में संक्षारण प्रतिरोध, गर्मी प्रतिरोध, गर्मी चालकता और विद्युत चालकता, अपवर्तकता जैसे गुणों का एक सेट होना चाहिए, साथ ही भार के तहत दीर्घकालिक संचालन की शर्तों के तहत इन गुणों को बनाए रखने की क्षमता भी होनी चाहिए।

हमारे देश में अलौह धातु फाउंड्री के क्षेत्र में वैज्ञानिक विकास और उत्पादन प्रक्रियाएं वैज्ञानिक और तकनीकी प्रगति की उन्नत उपलब्धियों के अनुरूप हैं। उनका परिणाम, विशेष रूप से, वोल्गा ऑटोमोबाइल प्लांट और कई अन्य उद्यमों में आधुनिक चिल और इंजेक्शन मोल्डिंग कार्यशालाओं का निर्माण था। ढालना 35 एमएन के एक लॉकिंग बल के साथ बड़ी इंजेक्शन मोल्डिंग मशीनें ज़वोलज़स्की मोटर प्लांट में सफलतापूर्वक चल रही हैं, जो वोल्गा कार के लिए एल्यूमीनियम मिश्र धातुओं के सिलेंडर ब्लॉक का उत्पादन करती हैं।

अल्ताई मोटर प्लांट में, इंजेक्शन-मोल्डेड कास्टिंग के उत्पादन के लिए एक स्वचालित लाइन में महारत हासिल की गई है। सोवियत सोशलिस्ट रिपब्लिक () के संघ में, दुनिया का पहला विकसित और महारत हासिल है प्रक्रिया विद्युतचुंबकीय मोल्ड में एल्यूमीनियम मिश्र धातुओं के सिल्लियों की निरंतर ढलाई। इस विधि से सिल्लियों की गुणवत्ता में काफी सुधार होता है और मुड़ने के दौरान चिप्स के रूप में कचरे की मात्रा कम हो जाती है।

शीर्षक और एल्यूमीनियम की खोज का इतिहास

लैटिन एल्युमिनियम लैटिन एलुमेन से आता है, जिसका अर्थ है फिटकिरी (एल्यूमीनियम और पोटेशियम सल्फेट (K) KAl (SO4) 2 · 12H2O), जो लंबे समय से चमड़े की ड्रेसिंग में और एक कसैले के रूप में उपयोग किया जाता है। अल, आवधिक प्रणाली के समूह III का एक रासायनिक तत्व, परमाणु संख्या 13, परमाणु द्रव्यमान 26, 98154। उच्च रासायनिक गतिविधि के कारण, शुद्ध एल्यूमीनियम की खोज और रिलीज लगभग 100 वर्षों तक चली। निष्कर्ष है कि फिटकिरी "प्राप्त किया जा सकता है" (एक दुर्दम्य पदार्थ, आधुनिक दिन में - एल्यूमीनियम ऑक्साइड) 1754 में वापस बना। जर्मन रसायनज्ञ ए। मार्कग्राफ। यह बाद में पता चला कि उसी "पृथ्वी" को मिट्टी से निकाला जा सकता है, और इसे एल्यूमिना कहा जाता था। वह केवल 1825 में धातु एल्यूमीनियम प्राप्त करने में सक्षम था। डेनमार्क के भौतिक विज्ञानी एच। के। उन्होंने एक पोटेशियम अमलगम (पोटेशियम मिश्र धातु (K) पारा (Hg)) एल्यूमीनियम क्लोराइड AlCl3 के साथ व्यवहार किया, जो एल्यूमिना से प्राप्त किया जा सकता है, और पारा (Hg) के आसवन के बाद उन्होंने ग्रे रंग पाउडर अलग कर दिया।

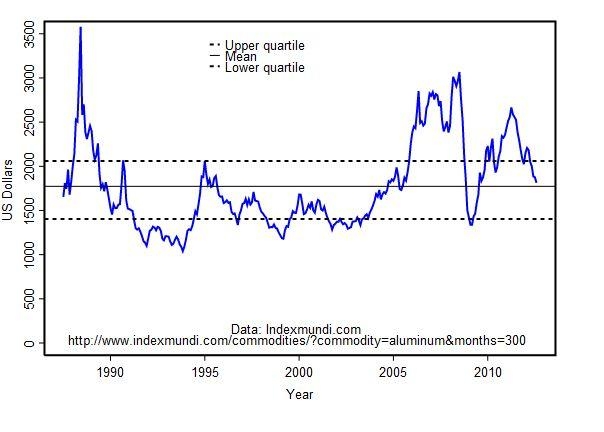

एक सदी के एक चौथाई के बाद ही यह विधि थोड़ा आधुनिकीकरण करने में सक्षम थी। फ्रांसीसी रसायनज्ञ एई सेंट क्लेयर डेविल ने 1854 में एल्यूमीनियम का उत्पादन करने के लिए धातु सोडियम (ना) का उपयोग करने का प्रस्ताव दिया, और नई धातु के पहले सिल्लियां प्राप्त कीं। एल्यूमीनियम की लागत तब बहुत अधिक थी, और इससे गहने बनाए गए थे।

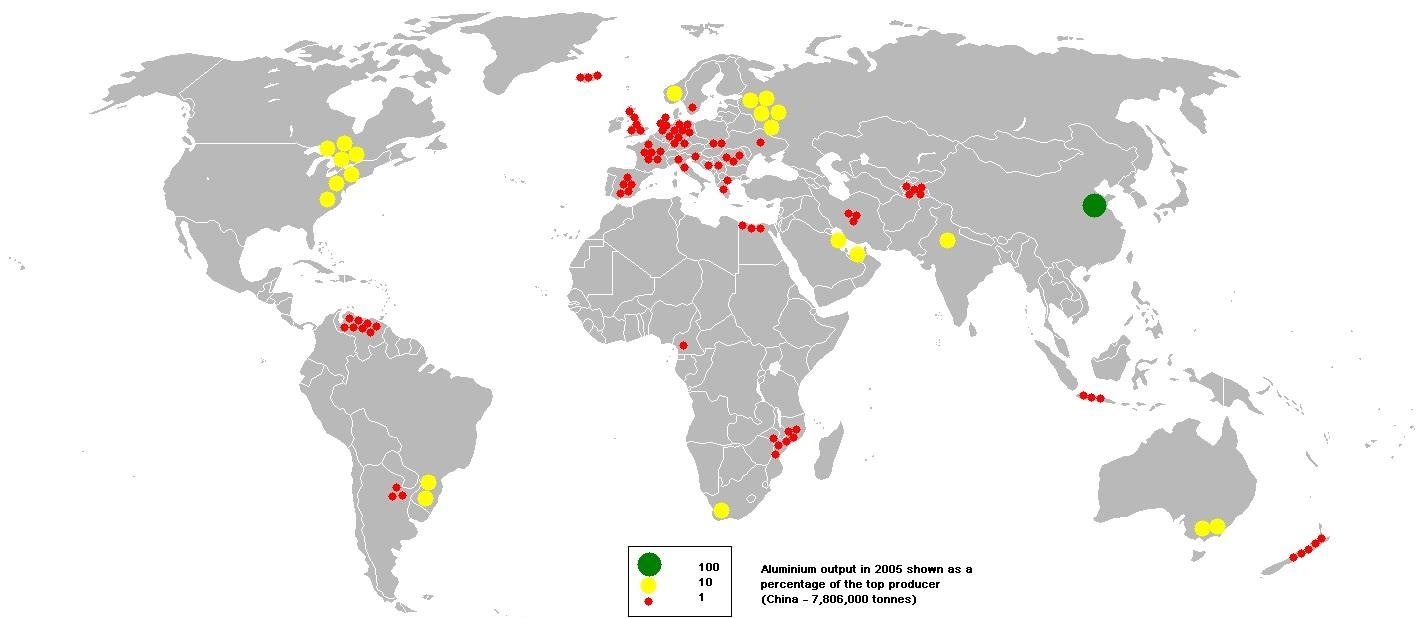

एल्यूमीनियम ऑक्साइड, एल्यूमीनियम फ्लोराइड और अन्य पदार्थों सहित जटिल मिश्रण के पिघल के इलेक्ट्रोलिसिस द्वारा एल्यूमीनियम का उत्पादन करने के लिए एक औद्योगिक विधि, स्वतंत्र रूप से 1886 में पी। इरु () और सी हॉल (यूएसए) द्वारा विकसित की गई थी। एल्यूमीनियम का उत्पादन उच्च बिजली लागत के साथ जुड़ा हुआ है, इसलिए यह केवल 20 वीं शताब्दी में बड़े पैमाने पर बेचा गया था। सोवियत सोशलिस्ट रिपब्लिक (CCCP) का संघ पहला औद्योगिक एल्यूमीनियम 14 मई, 1932 को वोल्खोव हाइड्रोइलेक्ट्रिक पावर स्टेशन के पास बनाए गए वोल्खोव एल्यूमीनियम प्लांट में प्राप्त किया गया था।

99 से अधिक की शुद्धता के साथ एल्यूमीनियम, 99% पहली बार 1920 में इलेक्ट्रोलिसिस द्वारा प्राप्त किया गया था। 1925 में एडवर्ड्स ने ऐसे एल्यूमीनियम के भौतिक और यांत्रिक गुणों के बारे में कुछ जानकारी प्रकाशित की। 1938 में टेलर, व्हीलर, स्मिथ और एडवर्ड्स ने एक लेख प्रकाशित किया जो फ्रांस में इलेक्ट्रोलिसिस द्वारा प्राप्त 99.96% शुद्ध एल्यूमीनियम के कुछ गुणों को सूचीबद्ध करता है। एल्यूमीनियम के गुणों पर मोनोग्राफ का पहला संस्करण 1967 में प्रकाशित हुआ था।

बाद के वर्षों में, तैयारी और आकर्षक गुणों की तुलनात्मक सादगी के कारण, कई काम करता है एल्यूमीनियम के गुणों के बारे में। शुद्ध एल्यूमीनियम का उपयोग मुख्य रूप से इलेक्ट्रॉनिक्स में किया जाता है - इलेक्ट्रोलाइटिक कैपेसिटर से लेकर इलेक्ट्रॉनिक इंजीनियरिंग के शिखर तक - माइक्रोप्रोसेसर; क्रायोइलेक्ट्रॉनिक्स में, क्रायोमैग्नेटिक्स।

शुद्ध एल्यूमीनियम के उत्पादन के लिए नए तरीके ज़ोन की सफाई विधि, अमलगम से क्रिस्टलीकरण (पारा के साथ एल्यूमीनियम मिश्र), और क्षारीय समाधान से अलग होते हैं। कम तापमान पर विद्युत प्रतिरोध के मूल्य से एल्यूमीनियम की शुद्धता की डिग्री को नियंत्रित किया जाता है।

एल्यूमीनियम की सामान्य विशेषताएं

प्राकृतिक एल्यूमीनियम में एक 27Al न्यूक्लाइड होता है। बाहरी इलेक्ट्रॉन परत 3s2p1 का विन्यास। लगभग सभी यौगिकों में, एल्यूमीनियम का ऑक्सीकरण राज्य +3 (वैधता III) है। एल्यूमीनियम के तटस्थ परमाणु की त्रिज्या 0, 143 एनएम, आयन की त्रिज्या Al3 + 0, 057 एनएम है। तटस्थ एल्यूमीनियम परमाणु की अनुक्रमिक आयनीकरण ऊर्जा क्रमशः 5, 984, 18, 828, 28, 44 और 120 ईवी हैं। पॉलिंग स्केल पर, एल्युमिनियम की वैद्युतीयऋणात्मकता 1, 5 है।

एल्युमीनियम - मुलायम, हल्का, चाँदी-सफ़ेद, जिसका क्रिस्टल जाली घन-केन्द्रित होता है, पैरामीटर a \u003d 0, 40403 एनएम। शुद्ध धातु का गलनांक 660 ° C, क्वथनांक 2450 ° C, घनत्व 2, 6989 g / cm3 है। एल्यूमीनियम के रैखिक विस्तार का गुणांक लगभग 2.5 · 10-5 K-1 है।

रासायनिक एल्यूमीनियम एक काफी सक्रिय धातु है। हवा में, इसकी सतह को तुरंत Al2O3 ऑक्साइड की एक घने फिल्म के साथ कवर किया जाता है, जो धातु को ऑक्सीजन (ओ) के आगे पहुंच को रोकता है और प्रतिक्रिया की समाप्ति की ओर जाता है, जो एल्यूमीनियम के उच्च एंटीकोर्सोसियन गुणों का कारण बनता है। एल्यूमीनियम पर एक सुरक्षात्मक सतह फिल्म भी बनती है अगर इसे केंद्रित नाइट्रिक एसिड में रखा जाता है।

अन्य एसिड के साथ एल्यूमीनियम सक्रिय रूप से प्रतिक्रिया करता है:

6CHl + 2Al \u003d 2AlCl3 + 3H2,

3H2SO4 + 2Al \u003d Al2 (SO4) 3 + 3H2।

दिलचस्प है, एल्यूमीनियम और आयोडीन (I) पाउडर के बीच प्रतिक्रिया कमरे के तापमान पर शुरू होती है यदि प्रारंभिक मिश्रण में पानी की कुछ बूँदें डाली जाती हैं, जो इस मामले में एक उत्प्रेरक की भूमिका निभाती है:

2Al + 3I2 \u003d 2AlI3।

गर्म होने पर सल्फर (S) के साथ एल्युमिनियम की परस्पर क्रिया से एल्युमिनियम सल्फाइड बनता है:

2Al + 3S \u003d Al2S3,

जो पानी से आसानी से विघटित हो जाता है:

Al2S3 + 6H2O \u003d 2Al (OH) 3 + 3H2S।

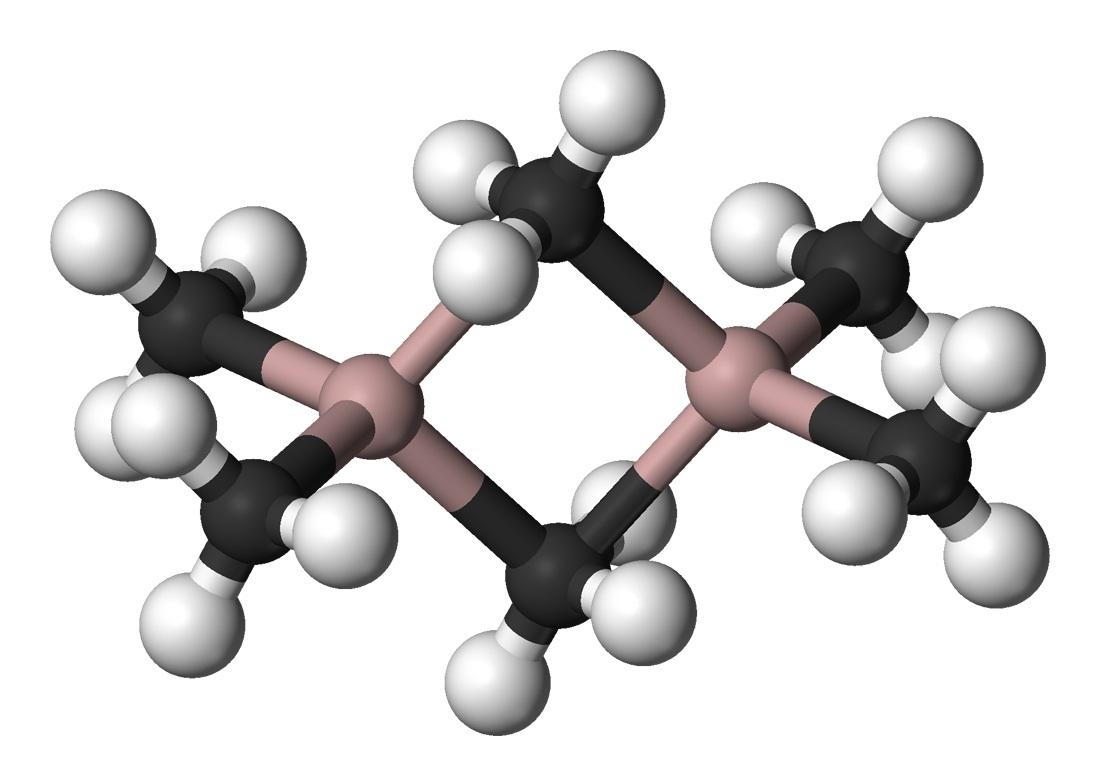

एल्यूमीनियम सीधे हाइड्रोजन (एच) के साथ बातचीत नहीं करता है, लेकिन अप्रत्यक्ष रूप से, उदाहरण के लिए, ऑर्गेनोएल्यूमिन यौगिकों का उपयोग करके, ठोस बहुलक एल्यूमीनियम हाइड्राइड (AlH3) x, सबसे मजबूत कम करने वाले एजेंट को संश्लेषित करना संभव है।

पाउडर के रूप में, एल्यूमीनियम को हवा में जलाया जा सकता है, और एल्यूमीनियम ऑक्साइड Al2O3 का एक सफेद दुर्दम्य पाउडर बनता है।

Al2О3 में उच्च बंधन ताकत साधारण पदार्थों से इसके गठन की उच्च गर्मी और एल्यूमीनियम को उनके आक्साइड से कई धातुओं को कम करने की क्षमता निर्धारित करती है, उदाहरण के लिए:

3Fe3O4 + 8Al \u003d 4Al2O3 + 9Fe और यहां तक \u200b\u200bकि

3CO + 2Al \u003d Al2O3 + 3Ca।

धातुओं के उत्पादन की इस विधि को एल्युमनीथमी कहा जाता है।

प्रकृति में होना

पृथ्वी की पपड़ी में व्यापकता के संदर्भ में, एल्यूमीनियम धातुओं में पहला स्थान और सभी तत्वों के बीच तीसरा स्थान लेता है (ऑक्सीजन (ओ) और सिलिकॉन (सी)) के बाद, यह पृथ्वी की पपड़ी के द्रव्यमान का लगभग 8, 8% है। एल्यूमीनियम खनिजों की एक बड़ी संख्या है, मुख्य रूप से एल्यूमिनोसिलिकेट्स, और चट्टानें। एल्यूमीनियम यौगिकों में ग्रेनाइट, बेसाल्ट, क्ले, फेल्डस्पार आदि शामिल हैं, लेकिन यहां विरोधाभास है: एक बड़ी संख्या के साथ खनिज पदार्थ और एल्यूमीनियम युक्त चट्टानें, बॉक्साइट का जमा - एल्यूमीनियम के औद्योगिक उत्पादन में मुख्य कच्चा माल, काफी दुर्लभ हैं। रूसी संघ में साइबेरिया और उरल्स में बॉक्साइट जमा पाया जाता है। Alunites और nepheline भी औद्योगिक महत्व के हैं। एक ट्रेस तत्व के रूप में, एल्यूमीनियम पौधों और जानवरों के ऊतकों में मौजूद है। जीव हैं - सांद्रक जो अपने अंगों में एल्यूमीनियम जमा करते हैं - कुछ डंठल, मोलस्क।

औद्योगिक उत्पादन: औद्योगिक उत्पादन सूचकांक में, बॉक्साइट्स को पहले रासायनिक प्रसंस्करण के अधीन किया जाता है, जिससे सिलिकॉन ऑक्साइड (Si), लोहा (Fe) और अन्य तत्वों की अशुद्धियों को दूर किया जाता है। इस तरह के प्रसंस्करण के परिणामस्वरूप, शुद्ध एल्यूमीनियम ऑक्साइड Al2O3 प्राप्त किया जाता है - इलेक्ट्रोलिसिस द्वारा धातु के उत्पादन में मुख्य। हालांकि, Al2O3 (2000 डिग्री सेल्सियस से अधिक) के बहुत उच्च गलनांक के कारण, इलेक्ट्रोलिसिस के लिए इसके पिघल का उपयोग करना संभव नहीं है।

वैज्ञानिकों और इंजीनियरों को निम्नलिखित में एक रास्ता मिला। क्रायोलाइट Na3AlF6 पहले इलेक्ट्रोलिसिस बाथ में पिघलाया जाता है (पिघला हुआ तापमान 1000 डिग्री सेल्सियस से थोड़ा कम)। क्रायोलाइट प्राप्त किया जा सकता है, उदाहरण के लिए, नेफलाइन कोला प्रायद्वीप के प्रसंस्करण में। फिर, थोड़ा Al2O3 (वजन से 10% तक) और कुछ अन्य पदार्थ जो बाद के लिए स्थितियों में सुधार करते हैं प्रक्रिया। इस पिघल के इलेक्ट्रोलिसिस के दौरान, एल्यूमीनियम ऑक्साइड विघटित हो जाता है, क्रायोलाइट पिघल में रहता है, और कैथोड पर पिघला हुआ एल्यूमीनियम रूप:

2Al2O3 \u003d 4Al + 3O2।

एल्यूमीनियम मिश्र

अधिकांश धातु तत्व एल्यूमीनियम के साथ मिश्रधातु होते हैं, लेकिन उनमें से कुछ ही औद्योगिक एल्यूमीनियम मिश्र धातुओं में मुख्य मिश्र धातु घटकों की भूमिका निभाते हैं। हालांकि, तत्वों की एक महत्वपूर्ण संख्या मिश्र धातुओं के गुणों को बेहतर बनाने के लिए एडिटिव्स के रूप में उपयोग की जाती है। सबसे व्यापक रूप से इस्तेमाल किया:

ऊंचे तापमान पर ऑक्सीकरण को कम करने के लिए बेरिलियम को जोड़ा जाता है। बेरिलियम के छोटे एडिटिव्स (0, 01 - 0, 05%) का उपयोग एल्यूमीनियम कास्ट मिश्र धातुओं में आंतरिक दहन इंजनों (पिस्टन और सिलेंडर हेड्स) के उत्पादन में तरलता में सुधार के लिए किया जाता है।

बोरान को विद्युत चालकता को बढ़ाने और एक परिशोधक योज्य के रूप में पेश किया जाता है। बोरॉन को परमाणु ऊर्जा (रिएक्टर भागों को छोड़कर) में उपयोग किए जाने वाले एल्यूमीनियम मिश्र में पेश किया जाता है, क्योंकि यह विकिरण के प्रसार को रोकने के लिए, न्यूट्रॉन को अवशोषित करता है। बोरोन को औसतन 0, 095 - 0, 1% की राशि में पेश किया जाता है।

बिस्मथ। एक कम गलनांक वाली धातुएं, जैसे कि बिस्मथ, कैडमियम, को मिश्रधातु में सुधार के लिए एल्यूमीनियम मिश्र धातुओं में पेश किया जाता है। ये तत्व नरम फ्यूज़िबल चरण बनाते हैं, जो चिप्स की नाजुकता और कटर की चिकनाई में योगदान करते हैं।

गैलियम को 0, 01 - 0, 1% की मात्रा में जोड़ा जाता है, जिसमें से उपभोज्य एनोड को आगे बनाया जाता है।

लोहा। थोड़ी मात्रा में (»0.04%) तारों के निर्माण में ताकत बढ़ाने और रेंगने की विशेषताओं में सुधार करने के लिए शुरू किया गया है। उसी तरह लोहा सर्द साँचे में ढालने पर दीवारों को ढालना कम कर देता है।

भारत। Additive 0, 05 - 0, उम्र बढ़ने के दौरान 2% कठोर एल्यूमीनियम मिश्र धातु, विशेष रूप से कम cuprum सामग्री के साथ। इंडियम एडिटिव्स का उपयोग एल्यूमीनियम-कैडमियम असर वाले मिश्र धातुओं में किया जाता है।

लगभग 0.3% कैडमियम को मिश्र धातुओं के क्षरण गुणों को बढ़ाने और सुधारने के लिए पेश किया गया है।

कैल्शियम प्लास्टिसिटी देता है। 5% कैल्शियम सामग्री के साथ, मिश्र धातु पर एक सुपरप्लास्टिक प्रभाव होता है।

कच्चा मिश्र धातुओं में सिलिकॉन सबसे अधिक इस्तेमाल किया जाने वाला योजक है। 0, 5 - 4% की मात्रा में, दरार बनने की प्रवृत्ति को कम करता है। सिलिकॉन और मैग्नीशियम का संयोजन मिश्र धातु को सील करना संभव बनाता है।

मैगनीशियम। मैग्नीशियम के अलावा लचीलापन में कमी के बिना ताकत बढ़ जाती है, वेल्डेबिलिटी बढ़ जाती है और मिश्र धातु की संक्षारण प्रतिरोध बढ़ जाती है।

तांबा कठोर मिश्र धातु, अधिकतम सख्त तब प्राप्त होता है जब सामग्री तांबा 4 - 6%। क्यूपरम मिश्र धातुओं का उपयोग आंतरिक दहन इंजन के पिस्टन के उत्पादन में किया जाता है, विमान के उच्च-गुणवत्ता वाले कास्ट पार्ट्स।

टिन काटने के प्रदर्शन में सुधार।

टाइटेनियम। मिश्र धातुओं में टाइटेनियम का मुख्य कार्य कास्टिंग और सिल्लियों में अनाज पीस रहा है, जो पूरी मात्रा में गुणों की ताकत और एकरूपता को बढ़ाता है।

यद्यपि एल्यूमीनियम को कम से कम महान औद्योगिक धातुओं में से एक माना जाता है, यह कई ऑक्सीकरण वातावरणों में काफी स्थिर है। इस व्यवहार का कारण एल्यूमीनियम की सतह पर एक निरंतर ऑक्साइड फिल्म की उपस्थिति है, जो ऑक्सीजन, पानी और अन्य ऑक्सीकरण एजेंटों के संपर्क में आने पर तुरंत साफ क्षेत्रों में फिर से बनता है।

ज्यादातर मामलों में, पिघलने को हवा में किया जाता है। यदि पिघल-अघुलनशील यौगिकों की सतह पर वायु के साथ बातचीत सीमित है और इन यौगिकों के परिणामस्वरूप फिल्म आगे की बातचीत को काफी धीमा कर देती है, तो आमतौर पर इस तरह की बातचीत को दबाने के लिए कोई उपाय नहीं किए जाते हैं। इस मामले में पिघलने को वायुमंडल के साथ पिघल के सीधे संपर्क के साथ किया जाता है। अधिकांश एल्यूमीनियम, जस्ता, टिन - सीसा मिश्र धातुओं की तैयारी में यही होता है।

वह स्थान जिसमें मिश्र धातुओं के पिघलने को एक दुर्दम्य अस्तर द्वारा सीमित किया जाता है, जो 1500 या 1800 डिग्री सेल्सियस के तापमान को समझने में सक्षम होता है। सभी पिघलने की प्रक्रियाओं में, गैस चरण शामिल होता है, जो ईंधन के दहन की प्रक्रिया में बनता है, पर्यावरण के साथ बातचीत और पिघलने इकाई के अस्तर, आदि।

अधिकांश एल्यूमीनियम मिश्र धातुओं में प्राकृतिक वातावरण, समुद्र के पानी, कई लवणों और रसायनों के घोल और अधिकांश खाद्य उत्पादों में उच्च संक्षारण प्रतिरोध होता है। एल्यूमीनियम मिश्र धातु संरचनाएं अक्सर समुद्री जल में उपयोग की जाती हैं। 1930 से एल्युमिनियम मिश्र धातु से समुद्री बयोज़, लाइफबोट, जहाज और बजार बनाए गए हैं। वर्तमान में, एल्यूमीनियम मिश्र धातुओं से बने जहाज के पतवार 61 मीटर की लंबाई तक पहुंचते हैं। एल्यूमीनियम भूमिगत पाइपलाइनों में अनुभव है, एल्यूमीनियम मिश्र मिट्टी के क्षरण के लिए अत्यधिक प्रतिरोधी है। 1951 में, अलास्का में लंबाई 2, 9 किमी की एक पाइपलाइन बनाई गई थी। ऑपरेशन के 30 साल बाद, जंग के कारण कोई लीक या गंभीर क्षति का पता नहीं चला।

बड़ी मात्रा में एल्यूमीनियम का उपयोग क्लैडिंग पैनल, दरवाजे, खिड़की के फ्रेम, इलेक्ट्रिक केबल के निर्माण में किया जाता है। एल्यूमीनियम मिश्र धातु लंबे समय तक मजबूत जंग के अधीन नहीं होती है, जब कंक्रीट, मोर्टार, प्लास्टर के संपर्क में, खासकर अगर संरचनाओं को लगातार गीला करने के अधीन नहीं किया जाता है। लगातार गीला होने के साथ, अगर सतह एल्यूमीनियम है व्यापार की वस्तुएं आगे संसाधित नहीं किया गया है, यह काला हो सकता है, हवा में ऑक्सीकरण एजेंटों की एक उच्च सामग्री के साथ औद्योगिक शहरों में काला करने के लिए। इससे बचने के लिए, चमकदार anodizing द्वारा चमकदार सतहों को प्राप्त करने के लिए विशेष मिश्र धातुओं का उत्पादन किया जाता है - धातु की सतह पर एक ऑक्साइड फिल्म लागू करना। इस मामले में, सतह को कई रंग और रंग दिए जा सकते हैं। उदाहरण के लिए, सिलिकॉन के साथ एल्यूमीनियम के मिश्र धातु आपको ग्रे से काले रंग की एक श्रेणी प्राप्त करने की अनुमति देते हैं। क्रोम के साथ एल्यूमीनियम के मिश्र धातुओं में एक सोने का रंग होता है।

औद्योगिक एल्यूमीनियम का उत्पादन दो प्रकार के मिश्र धातुओं के रूप में किया जाता है - कास्ट मिश्र, जिसके कुछ भाग कास्टिंग द्वारा बनाए जाते हैं, और विकृति मिश्र - विकृत अर्ध-तैयार उत्पादों के रूप में उत्पादित मिश्र - चादरें, फॉयल, प्लेट, प्रोफाइल, तार। एल्यूमीनियम मिश्र धातुओं से कास्टिंग सभी संभव कास्टिंग विधियों द्वारा प्राप्त की जाती है। दबाव में सबसे आम, सर्द साँचे में और रेतीले-मिट्टी के रूपों में। छोटे राजनीतिक दलों के निर्माण में डाली प्लास्टर में संयुक्त रूपों और डाली मोम के मॉडल को खो दिया। इलेक्ट्रिक मोटर्स के कास्ट रोटर्स, विमान के कास्ट पार्ट्स आदि, कास्ट मिश्र धातुओं से बने होते हैं। आंतरिक सजावट, बम्पर, बॉडी पैनल और आंतरिक भागों के लिए ऑटोमोबाइल विनिर्माण में विकृत मिश्र धातुओं का उपयोग किया जाता है; निर्माण में एक परिष्करण सामग्री के रूप में; विमान में, आदि

उद्योग एल्यूमीनियम पाउडर का भी उपयोग किया जाता है। धातु विज्ञान में उपयोग किया जाता है उद्योग: एल्यूमिनाथमी में, मिश्र धातु के रूप में एडिटिव्स, दबाव और सिंटरिंग द्वारा अर्द्ध-तैयार उत्पादों के निर्माण के लिए। यह विधि बहुत टिकाऊ भागों (गियर, झाड़ियों, आदि) का उत्पादन करती है। इसके अलावा, पाउडर का उपयोग रसायन विज्ञान में एल्यूमीनियम यौगिकों और के रूप में किया जाता है एक उत्प्रेरक (उदाहरण के लिए, एथिलीन और एसीटोन के उत्पादन में)। एल्यूमीनियम की उच्च प्रतिक्रियाशीलता को देखते हुए, विशेष रूप से पाउडर के रूप में, इसका उपयोग रॉकेट के लिए विस्फोटक और ठोस ईंधन में किया जाता है, जल्दी से प्रज्वलित करने की अपनी क्षमता का उपयोग करता है।

एल्यूमीनियम के उच्च ऑक्सीकरण प्रतिरोध को देखते हुए, पाउडर का उपयोग पेंटिंग उपकरण, छत, प्रिंटिंग पेपर, कार पैनलों की चमकदार सतहों के लिए कोटिंग्स में एक वर्णक के रूप में किया जाता है। इसके अलावा, एल्यूमीनियम की एक परत स्टील और कच्चा लोहा के साथ लेपित है व्यापार का विषय ताकि उनके क्षरण से बचा जा सके।

आवेदन के पैमाने के संदर्भ में, एल्यूमीनियम और इसके मिश्र धातु लोहे (Fe) और इसके मिश्र के बाद दूसरा स्थान लेते हैं। प्रौद्योगिकी और रोजमर्रा की जिंदगी के विभिन्न क्षेत्रों में एल्यूमीनियम का व्यापक उपयोग इसके भौतिक, यांत्रिक और रासायनिक गुणों के संयोजन से जुड़ा हुआ है: कम घनत्व, वायुमंडलीय हवा में संक्षारण प्रतिरोध, उच्च गर्मी और विद्युत चालकता, लचीलापन और अपेक्षाकृत उच्च शक्ति। एल्यूमीनियम को विभिन्न तरीकों से आसानी से संसाधित किया जाता है - फोर्जिंग, मुद्रांकन, रोलिंग, आदि। शुद्ध एल्यूमीनियम का उपयोग तार बनाने के लिए किया जाता है (एल्यूमीनियम की विद्युत चालकता, कप्रम की विद्युत चालकता का 65.5% है, लेकिन एल्यूमीनियम, अलमारी की तुलना में तीन गुना अधिक हल्का है, इसलिए एल्यूमीनियम को अक्सर इलेक्ट्रिकल इंजीनियरिंग में बदल दिया जाता है) और पन्नी पैकेजिंग सामग्री के रूप में इस्तेमाल किया। पिघले हुए एल्यूमीनियम का मुख्य भाग विभिन्न मिश्र धातुओं को प्राप्त करने पर खर्च किया जाता है। एल्यूमीनियम मिश्र धातु की सतह पर सुरक्षात्मक और सजावटी कोटिंग्स आसानी से लागू होते हैं।

एल्यूमीनियम मिश्र के गुणों की विविधता एल्यूमीनियम में विभिन्न योजक के परिचय के कारण है, इसके साथ ठोस समाधान या इंटरमेटेलिक यौगिक बनाते हैं। एल्यूमीनियम के थोक का उपयोग हल्की मिश्र धातुओं को प्राप्त करने के लिए किया जाता है - ड्यूरलुमिन (94% - एल्यूमीनियम, 4% तांबा (Cu), 0.5% मैग्नीशियम (Mg), मैंगनीज (Mn), (Fe) और सिलिकॉन (Si)), सिलुमिन (umin) 85-90% - एल्यूमीनियम, 10-14% सिलिकॉन (सी), 0, 1% सोडियम (Na)), आदि। धातु विज्ञान में, एल्यूमीनियम का उपयोग न केवल मिश्र धातुओं के लिए एक आधार के रूप में किया जाता है, बल्कि मिश्र धातुओं में व्यापक रूप से उपयोग किए जाने वाले मिश्र धातु के रूप में भी किया जाता है। cuprum (Cu), मैग्नीशियम (Mg), आयरन (Fe),\u003e निकल (Ni), आदि के आधार पर।

ऑटोमोटिव उद्योग में, निर्माण और वास्तुकला में, जहाज निर्माण, विमानन और अंतरिक्ष प्रौद्योगिकी में, एल्युमिनियम मिश्र धातुओं का व्यापक रूप से रोजमर्रा के जीवन में उपयोग किया जाता है। विशेष रूप से, पहला कृत्रिम पृथ्वी उपग्रह एल्यूमीनियम मिश्र धातु से बना था। एल्यूमीनियम और ज़िरकोनियम (Zr) के मिश्र धातु - परमाणु रिएक्टर इंजीनियरिंग में व्यापक रूप से उपयोग किया जाता है। विस्फोटकों के निर्माण में एल्यूमीनियम का उपयोग किया जाता है।

रोजमर्रा की जिंदगी में एल्यूमीनियम को संभालते समय, आपको यह ध्यान रखने की आवश्यकता है कि केवल तटस्थ (अम्लीय) तरल पदार्थ (उदाहरण के लिए, उबलते पानी) को गरम किया जा सकता है और एल्यूमीनियम कंटेनर में संग्रहीत किया जा सकता है। यदि, उदाहरण के लिए, खट्टा गोभी का सूप एल्यूमीनियम के बर्तन में पकाया जाता है, तो एल्यूमीनियम भोजन में चला जाता है, और इसे एक अप्रिय "धातु" स्वाद मिलता है। चूंकि ऑक्साइड फिल्म रोजमर्रा की जिंदगी में क्षति के लिए बहुत आसान है, एल्यूमीनियम के बर्तनों का उपयोग अभी भी अवांछनीय है।

चांदी-सफेद धातु, प्रकाश

घनत्व - 2.7 ग्राम / सेमी

उच्च शुद्धता वाले एल्यूमीनियम - 660 ° C के लिए औद्योगिक एल्यूमीनियम का पिघलने का तापमान 658 ° C है

संलयन की विशिष्ट ऊष्मा - 390 kJ / किग्रा

क्वथनांक - 2500 ° C

वाष्पीकरण की विशिष्ट गर्मी - 10.53 एमजे / किग्रा

कास्ट एल्यूमीनियम का अस्थायी प्रतिरोध - 10-12 किग्रा / मिमी 2, गढ़ा - 18-25 किग्रा / मिमी 2, मिश्र - 38-42 किग्रा / मी 2

बैंगन कठोरता - 24 ... 32 kgf / mm -

उच्च लचीलापन: तकनीकी - 35%, स्वच्छ - 50%, एक पतली चादर में लुढ़का और यहां तक \u200b\u200bकि पन्नी

यंग का मापांक - 70 GPa

एल्युमिनियम में एक उच्च विद्युत चालकता (0.0265 μOhm · m) और तापीय चालकता (203.5 W / (m · K)) है, कप्रम की विद्युत चालकता का 65%, एक उच्च परावर्तकता है।

कमजोर पैरामैग्नेट।

रैखिक विस्तार तापमान गुणांक 24.58 · 10 K6 K - 1 (20 ... 200 ° C) है।

विद्युत प्रतिरोध का तापमान गुणांक 2.7 · 10K8K - 1 है।

एल्यूमीनियम लगभग सभी धातुओं के साथ मिश्र धातु बनाता है। Cuprum और मैग्नीशियम (duralumin) और सिलिकॉन (silumin) के साथ सबसे प्रसिद्ध मिश्र।

प्राकृतिक एल्यूमीनियम में लगभग पूरी तरह से एक एकल आइसोटोप 27Al होता है जिसमें 26Al के निशान होते हैं, एक रेडियोधर्मी समस्थानिक होता है अवधि ब्रह्मांडीय किरणों के प्रोटॉन द्वारा आर्गन नाभिक की बमबारी के दौरान वायुमंडल में निर्मित 720 हजार वर्षों का आधा जीवन।

पृथ्वी की पपड़ी में व्यापकता के संदर्भ में, पृथ्वी धातुओं में 3 और तत्वों में 3, ऑक्सीजन और सिलिकॉन के बाद दूसरे स्थान पर है। पृथ्वी की पपड़ी में एल्यूमीनियम सामग्री डेटा विभिन्न शोधकर्ताओं ने 7.45 से 8.14% तक पृथ्वी की पपड़ी के द्रव्यमान का अनुमान लगाया।

प्रकृति में, एल्यूमीनियम, इसकी उच्च रासायनिक गतिविधि के कारण, लगभग विशेष रूप से यौगिकों के रूप में होता है। उनमें से कुछ:

बॉक्साइट्स - Al2O3 · H2O (अशुद्धियों के साथ SiO2, Fe2O3, CaCO3)

Alunites - (Na, K) 2SO4Al2 (SO4) 3Al (OH) 3

एल्यूमिना (रेत SiO2 के साथ काओलिन का मिश्रण, चूना पत्थर CaCO3, मैग्नेसाइट MgCO3)

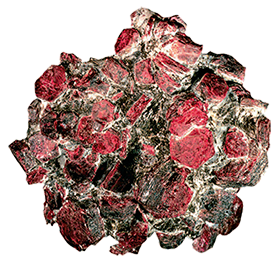

कोरंडम (नीलम, रूबी, एमरी) - एल 2 ओ 3

Kaolinite - Al2O3 · 2SiO2 · 2H2O

बेरिल (पन्ना, एक्वामरीन) - 3ВеО · Al2О3 · 6SiO2

क्राइसोबेरील (अलेक्जेंडाइट) - BeAl2O4।

हालांकि, कुछ विशिष्ट कम करने की स्थिति में, देशी एल्यूमीनियम का गठन संभव है।

प्राकृतिक जल में, एल्यूमीनियम कम विषैले रासायनिक यौगिकों के रूप में निहित है, उदाहरण के लिए, एल्यूमीनियम फ्लोराइड। धनायन या आयन का प्रकार निर्भर करता है, सबसे पहले, जलीय माध्यम की अम्लता पर। सतही जल निकायों में एल्यूमीनियम की सांद्रता रूसी संघ 0.001 से 10 मिलीग्राम / एल तक, समुद्र के पानी में 0.01 मिलीग्राम / एल।

एल्युमिनियम (एल्युमिनियम) है

एल्यूमीनियम मिश्र से कास्टिंग प्राप्त करना

हमारे में फाउंड्री के सामने मुख्य चुनौती है देशमें शामिल हैं, कास्टिंग की गुणवत्ता में पर्याप्त समग्र सुधार, जो दीवार की मोटाई में कमी, मशीनिंग के लिए भत्ते में कमी और गेट-फीडिंग सिस्टम के लिए बेची गई वस्तुओं के उचित परिचालन गुणों को बनाए रखते हुए अभिव्यक्ति का पता लगाना चाहिए। इस काम का अंतिम परिणाम वजन द्वारा कास्टिंग के कुल मौद्रिक उत्सर्जन में उल्लेखनीय वृद्धि के बिना आवश्यक संख्या में कास्ट बिलेट के साथ मैकेनिकल इंजीनियरिंग की बढ़ी हुई आवश्यकताओं को प्रदान करना चाहिए।

रेत की ढलाई

एकल रूपों में कास्टिंग के उपरोक्त तरीकों में से, एल्यूमीनियम मिश्र से कास्टिंग के निर्माण में सबसे अधिक व्यापक रूप से उपयोग किया जाता है, कच्चे रेत रूपों में कास्टिंग प्राप्त किया है। यह मिश्र धातुओं के कम घनत्व, मोल्ड पर धातु के छोटे बल और कम कास्टिंग तापमान (680-800C) के कारण है।

रेत के रूपों के निर्माण के लिए, मोल्डिंग और कोर मिश्रण का उपयोग किया जाता है, जिसे क्वार्ट्ज और मिट्टी की रेत (GOST 2138-74) से बनाया जाता है, मोल्डिंग क्ले (GOST 3226-76), बाइंडर और सहायक सामग्री।

कास्टिंग के आयामों को ध्यान में रखते हुए, गेटिंग सिस्टम के प्रकार का चयन किया जाता है और मोल्ड में इसके कॉन्फ़िगरेशन और स्थान की जटिलता। निचली गेट प्रणालियों का उपयोग करते हुए, छोटी ऊंचाई के जटिल विन्यास के कास्टिंग के लिए ढलाई को एक नियम के रूप में किया जाता है। कास्टिंग और पतली दीवारों की एक उच्च ऊंचाई के साथ, ऊर्ध्वाधर स्लॉटेड या संयुक्त गेट सिस्टम का उपयोग करना बेहतर होता है। ऊपरी कास्टिंग सिस्टम के माध्यम से भरने के लिए छोटी कास्टिंग के लिए मोल्ड स्वीकार्य हैं। इसी समय, धातु की पपड़ी की ऊंचाई मोल्ड गुहा में गिरती है, 80 मिमी से अधिक नहीं होनी चाहिए।

कास्टिंग मोल्ड के गुहा के प्रवेश द्वार पर पिघल के आंदोलन की गति को कम करने और इसमें निलंबित ऑक्साइड कैप्चर के बेहतर पृथक्करण और स्लैग समावेशन के लिए अतिरिक्त हाइड्रोलिक प्रतिरोधों को गेटिंग सिस्टम में पेश किया जाता है - वे ग्रिड (धातु या फाइबरग्लास) स्थापित करते हैं या दानेदार फिल्टर के माध्यम से डालते हैं।

स्प्रूस (फीडर), एक नियम के रूप में, परिधि के आसपास वितरित कास्टिंग के पतले वर्गों (दीवारों) में लाया जाता है, प्रसंस्करण के दौरान सुविधाओं, उनके बाद के अलगाव को ध्यान में रखते हुए। बड़े पैमाने पर नोड्स को धातु की आपूर्ति अस्वीकार्य है, क्योंकि यह कास्टिंग की सतह पर संकोचन गोले, वृद्धि हुई खुरदरापन और संकोचन "डिप्स" का कारण बनता है। अनुभाग में, गेट चैनल सबसे अधिक आकार के आयताकार होते हैं, जिनका चौड़ा भाग 15-20 मिमी और आकार में संकीर्ण पक्ष 5–7 मिमी होता है।

एक संकीर्ण क्रिस्टलीकरण अंतराल (AL2, AL4, AL), AL34, AK9, AL25, ALZO) के साथ मिश्र धातु कास्टिंग्स की गर्मी नोड्स में केंद्रित संकोचन गोले के गठन के लिए प्रवण होती है। बड़े पैमाने पर मुनाफे की स्थापना का उपयोग व्यापक रूप से कास्टिंग के बाहर इन गोले को स्थानांतरित करने के लिए किया जाता है। पतली दीवारों वाली (4-5 मिमी) और छोटी कास्टिंग के लिए, लाभ का द्रव्यमान कास्टिंग के द्रव्यमान से 2-3 गुना अधिक है, मोटी दीवारों वाली कास्टिंग के लिए - 1.5 गुना तक। ऊंचाई लाभ कास्टिंग की ऊंचाई के आधार पर चुनें। 150 मिमी से कम की ऊंचाई पर, ऊंचाई लाभ एच लगभग। कास्टिंग Notl की ऊंचाई के बराबर लें। उच्च कास्टिंग के लिए, Nprib / Notl का अनुपात 0, 3 0, 5 माना जाता है।

एल्यूमीनियम मिश्र धातुओं के कास्टिंग में सबसे बड़ा आवेदन गोल या अंडाकार क्रॉस-सेक्शन के ऊपरी खुले मुनाफे में पाया जाता है; अधिकांश मामलों में पार्श्व लाभ बंद हो जाते हैं। कार्य क्षमता बढ़ाने के लिए मुनाफा वे अछूता है, गर्म धातु से भरा हुआ है, सबसे ऊपर है। वार्मिंग आमतौर पर शीट एस्बेस्टस फॉर्म की सतह पर एक स्टिकर द्वारा किया जाता है, जिसके बाद गैस की लौ के साथ सूख जाता है। व्यापक क्रिस्टलीकरण अंतराल (AL1, AL7, AL8, AL19, ALZZ) के साथ मिश्रधातु फैलाना संकोचन सरंध्रता के गठन के लिए प्रवण हैं। के साथ ताकना संसेचन हटना मुनाफा अप्रभावी। इसलिए, उपरोक्त मिश्र धातुओं से कास्टिंग के निर्माण में, बड़े पैमाने पर मुनाफे की स्थापना का उपयोग करने की अनुशंसा नहीं की जाती है। उच्च-गुणवत्ता वाली कास्टिंग प्राप्त करने के लिए, दिशात्मक क्रिस्टलीकरण किया जाता है, इस उद्देश्य के लिए व्यापक रूप से कच्चा लोहा और एल्यूमीनियम मिश्र धातुओं से बने रेफ्रिजरेटर की स्थापना का उपयोग किया जाता है। दिशात्मक क्रिस्टलीकरण के लिए इष्टतम स्थिति एक ऊर्ध्वाधर स्लॉट-गेट सिस्टम द्वारा बनाई गई है। क्रिस्टलीकरण के दौरान गैस विकास को रोकने के लिए और मोटी दीवारों वाली कास्टिंग में गैस-सिकुड़न porosity के गठन को रोकने के लिए, 0, 4-0, 5 एमपीए के दबाव में क्रिस्टलीकरण व्यापक रूप से उपयोग किया जाता है। इसके लिए, कास्टिंग सांचों को डालने से पहले आटोक्लेव में रखा जाता है, हवा के दबाव में धातु और क्रिस्टलीकृत कास्टिंग से भरा जाता है। बड़े आकार के (2-3 मीटर तक ऊँची) पतली दीवारों वाली कास्टिंग के निर्माण के लिए, क्रमिक रूप से निर्देशित जमने के साथ एक कास्टिंग विधि का उपयोग किया जाता है। विधि का सार नीचे से ऊपर से कास्टिंग का अनुक्रमिक क्रिस्टलीकरण है। इसके लिए कास्टिंग मोल्ड को हाइड्रोलिक एलेवेटर की टेबल पर स्थापित किया जाता है और 12–20 मिमी के व्यास के साथ 500-700 ° С तक गर्म की गई धातु की नलियाँ पूरी होती हैं, जो रिसर्स के रूप में काम करती हैं। स्प्राउट कटोरे में ट्यूब को निश्चित रूप से तय किया जाता है और स्टॉपर्स के साथ उनमें छेद को कवर किया जाता है। पिघल के साथ स्प्रू कप को भरने के बाद, स्टॉपर्स को उठा लिया जाता है, और मिश्र धातु ट्यूब के माध्यम से प्रवाहित कुओं में ढलवां स्प्रूस (फीडर) द्वारा मोल्ड गुहा से जुड़े प्रवाह में बहती है। कुओं में पिघल स्तर 20-30 मिमी ट्यूबों के निचले छोर से ऊपर उठने के बाद, हाइड्रोलिक तालिका को कम करने के लिए तंत्र चालू होता है। निचली गति को इस तरह से लिया जाता है कि साँचे को भरना बाढ़ के स्तर के नीचे किया जाता है और गर्म धातु लगातार साँचे के ऊपरी भागों में प्रवाहित होती है। यह दिशात्मक ठोसकरण प्रदान करता है और आपको संकोचन दोष के बिना जटिल कास्टिंग प्राप्त करने की अनुमति देता है।

धातु के साथ रेत रेत डालना आग रोक सामग्री के साथ पंक्तिबद्ध बाल्टियों से किया जाता है। धातु से भरने से पहले, एक ताजा अस्तर के साथ बाल्टी सूख जाती है और नमी को हटाने के लिए 780-800 डिग्री सेल्सियस पर कैलक्लाइंड किया जाता है। मैं 720–780 ° С के स्तर पर डालने से पहले पिघल के तापमान को बनाए रखता हूं। पतली दीवारों वाली कास्टिंग के लिए फॉर्म 730-750 ° С तक गर्म होते हैं, और मोटी दीवारों वाले कास्टिंग के लिए 700-720 ° С तक भरे जाते हैं।

जिप्सम कास्टिंग

जिप्सम कास्टिंग का उपयोग उन मामलों में किया जाता है जहां सटीकता, सतह की सफाई और राहत के सबसे छोटे विवरणों के प्रजनन के लिए कास्टिंग पर उच्च मांग रखी जाती है। रेत की तुलना में, जिप्सम मोल्ड्स में उच्च शक्ति, आयामी सटीकता, बेहतर उच्च तापमान का सामना करना पड़ता है, और सटीकता की 5-6 वीं कक्षा के अनुसार 1, 5 मिमी की दीवार मोटाई के साथ जटिल विन्यास की कास्टिंग की अनुमति देता है। मोम या धातु (पीतल) क्रोम प्लेटेड मॉडल के अनुसार बनाए जाते हैं। मॉडल प्लेट एल्यूमीनियम मिश्र धातुओं से बने होते हैं। रूपों से मॉडल को हटाने की सुविधा के लिए, उनकी सतह को केरोसिन-स्टीयरिन स्नेहक की एक पतली परत के साथ कवर किया गया है।

जटिल पतली दीवारों वाली कास्टिंग के लिए छोटे और मध्यम रूप 80% जिप्सम, 20% क्वार्ट्ज के मिश्रण से बने होते हैं रेत या एस्बेस्टोस और 60-70% पानी (सूखे मिश्रण के वजन के द्वारा)। मध्यम और बड़े रूपों के लिए मिश्रण की संरचना: 30% जिप्सम, 60% रेत, अभ्रक का 10%, पानी का 40-50%। सेटिंग को धीमा करने के लिए, मिश्रण में 1-2% पतला चूना मिलाया जाता है। रूपों की आवश्यक ताकत निर्जल या अर्ध-जलीय जिप्सम के जलयोजन द्वारा प्राप्त की जाती है। शक्ति को कम करने और गैस पारगम्यता को बढ़ाने के लिए, कच्चे जिप्सम रूपों को जलतापीय उपचार के अधीन किया जाता है - उन्हें 0, 13-0, 14 एमपीए के जल वाष्प दबाव में 6-10 घंटे के लिए एक आटोक्लेव में रखा जाता है, और फिर 24 घंटे तक हवा में रखा जाता है। इस फॉर्म को 350-500 ° C पर सूखने के लिए रखा जाता है।

जिप्सम रूपों की एक विशेषता उनकी कम तापीय चालकता है। यह परिस्थिति एक विस्तृत क्रिस्टलीकरण अंतराल के साथ एल्यूमीनियम मिश्र से घने कास्टिंग प्राप्त करना मुश्किल बनाती है। इसलिए, जिप्सम मोल्ड्स के लिए गेटिंग सिस्टम के विकास में मुख्य कार्य सिकुड़न के गोले, ढीले, ऑक्साइड फिल्मों, गर्म दरारें और पतली दीवारों के निर्माण को रोकना है। यह गेट सिस्टम के विस्तार के उपयोग द्वारा प्राप्त किया जाता है, मोल्ड कैविटी में पिघलने की गति को कम गति प्रदान करता है, रेफ्रिजरेटर की मदद से लाभ की दिशा में गर्मी नोड्स को सख्त करने के द्वारा निर्देशित किया जाता है, मिश्रण में क्वार्ट्ज रेत की सामग्री को बढ़ाकर सांचों के लचीलेपन को बढ़ाता है। पतली दीवारों वाली कास्टिंग को भरने के लिए वैक्यूम अवशोषण द्वारा 100-200 डिग्री सेल्सियस तक गर्म किए गए सांचों में किया जाता है, जो 0.2 मिमी तक की मोटाई के साथ गुहाओं को भरने की अनुमति देता है। आटोक्लेव में मोल्ड्स डालकर मोटी-दीवार वाली (10 मिमी से अधिक) कास्टिंग प्राप्त की जाती हैं। इस मामले में धातु का क्रिस्टलीकरण 0, 4-0, 5 एमपीए के दबाव में किया जाता है।

शेल कास्टिंग

शैल कास्टिंग सीरियल में तेजी से उपयोग किया जाता है और सतह की सफाई, अधिक से अधिक आयामी सटीकता और रेत कास्टिंग की तुलना में कम मशीनिंग के साथ सीमित आकारों के कास्टिंग के बड़े पैमाने पर उत्पादन में उपयोग किया जाता है।

शेल मोल्ड्स को बंकर में गर्म (250-300 ° С) धातु (स्टील) की रगड़ का उपयोग करके बनाया जाता है। मॉडल की हेराफेरी 4-5 सटीकता वर्गों के अनुसार 0, 5 से 1, 5% की ढलान ढलान के साथ की जाती है। गोले को दो-परत बनाया जाता है: 6-10% थर्मोसेटिंग राल के साथ मिश्रण से पहली परत, 2% राल के साथ मिश्रण से दूसरा। खोल को बेहतर तरीके से हटाने के लिए, मॉडल प्लेट मोल्डिंग रेत भरने से पहले जुदाई पायस (5% सिलिकॉन द्रव नंबर 5; 3% कपड़े धोने का साबुन; 92% पानी) की एक पतली परत के साथ कवर किया गया है।

शेल रूपों के निर्माण के लिए, कम से कम 96% सिलिका युक्त महीन दाने वाले क्वार्ट्ज रेत का उपयोग किया जाता है। मोल्ड्स का कनेक्शन विशेष पिन प्रेस पर gluing द्वारा किया जाता है। गोंद संरचना: 40% राल MF17; 60% मार्शलाइट और 1, 5% एल्यूमीनियम क्लोराइड (सख्त)। इकट्ठे रूपों को भरना कंटेनरों में किया जाता है। शेल मोल्ड्स में कास्टिंग करते समय, एक ही गेटिंग सिस्टम और तापमान की स्थिति का उपयोग तब किया जाता है जब रेत रूपों में कास्टिंग किया जाता है।

शेल रूपों में धातु के क्रिस्टलीकरण की कम दर और दिशात्मक क्रिस्टलीकरण बनाने के लिए कम संभावनाओं के कारण कच्ची रेत के रूपों में कास्टिंग की तुलना में कम गुणों के साथ कास्टिंग होती है।

मोम की ढलाई खो गई

लॉस्ट वैक्स कास्टिंग का उपयोग बढ़ी हुई सटीकता (3-5 वीं कक्षा) और सतह की सफाई (4 था -6 वां खुरदरापन वर्ग) के साथ कास्टिंग के निर्माण के लिए किया जाता है, जिसके लिए यह विधि एकमात्र संभव या इष्टतम है।

ज्यादातर मामलों में मॉडल स्थिर या रोटरी पौधों पर धातु के सांचों (कच्चा और पूर्वनिर्मित) में दबाकर पास्ता पैराफिनस्टीरिन (1: 1) यौगिकों से बनाया जाता है। 200 मिमी से अधिक आयाम वाले जटिल कास्टिंग के निर्माण में, मॉडल के विरूपण से बचने के लिए, पदार्थों को मॉडल द्रव्यमान की संरचना में जोड़ा जाता है जो उनके नरम (संलयन) के तापमान को बढ़ाते हैं।

हाइड्रोलाइज्ड एथिल सिलिकेट (30-40%) और पल्सवराइज़्ड सिलिका (70–60%) का एक निलंबन सिरेमिक मोल्ड्स के निर्माण में एक दुर्दम्य कोटिंग के रूप में उपयोग किया जाता है। मॉडल ब्लॉकों को कैलक्लाइंड रेत 1KO16A या 1K025A के साथ छिड़का जाता है। प्रत्येक कोटिंग परत को हवा में 10-12 घंटे या अमोनिया वाष्प युक्त वातावरण में सुखाया जाता है। सिरेमिक फॉर्म की आवश्यक ताकत 4-6 मिमी (दुर्दम्य कोटिंग की 4-6 परतों) की खोल मोटाई के साथ प्राप्त की जाती है। मोल्ड की एक शांत भरने को सुनिश्चित करने के लिए, मोटे हिस्से को धातु की आपूर्ति के साथ स्प्रू सिस्टम का विस्तार और बड़े पैमाने पर नोड्स का उपयोग किया जाता है। कास्टिंग्स को मोटे रनर (फीडर) के माध्यम से बड़े पैमाने पर रिसर से खिलाया जाता है। जटिल कास्टिंग के लिए, बड़े पैमाने पर मुनाफे का उपयोग करने की अनुमति दी जाती है ताकि ऊपरी भारी इकाइयों को राइजर से अनिवार्य रूप से भरा जा सके।

एल्युमिनियम (एल्युमिनियम) है

स्टियरिन के सैपोनिफिकेशन को रोकने के लिए रूपों से मॉडल को गलाने के लिए गर्म (85-90 ° С) पानी, हाइड्रोक्लोरिक एसिड (0.5-1 सेमी प्रति लीटर पानी) के साथ अम्लीकृत किया जाता है। मॉडलों को पिघलाने के बाद, सिरेमिक मोल्ड्स को 1-1 घंटे के लिए 150-170 ° С पर सुखाया जाता है, कंटेनर में रखा जाता है, सूखे भराव से भरा जाता है, और 5–8 घंटे के लिए 600-700 ° С पर शांत किया जाता है। ठंड और गर्म रूपों के लिए नेतृत्व डालो। मोल्ड्स का हीटिंग तापमान (50-300 डिग्री सेल्सियस) कास्टिंग की दीवार की मोटाई से निर्धारित होता है। धातु के साथ मोल्ड्स को भरना सामान्य तरीके से किया जाता है, साथ ही साथ वैक्यूम या केन्द्रापसारक बल का उपयोग किया जाता है। कास्टिंग से पहले अधिकांश एल्यूमीनियम मिश्रों को 720-750 डिग्री सेल्सियस तक गर्म किया जाता है।

ठंड लगना

सिलिंग कास्टिंग एल्यूमीनियम मिश्र धातुओं से कास्टिंग के धारावाहिक और बड़े पैमाने पर उत्पादन के लिए मुख्य विधि है, जो आरजे \u003d 50-20 की सतह खुरदरापन और 3-4 मिमी की न्यूनतम दीवार मोटाई के साथ 4-6 वें सटीकता वर्गों की कास्टिंग प्राप्त करने की अनुमति देता है। जब एक ठंडा सांचे में ढलना होता है, साथ ही मोल्ड गुहा में पिघल की उच्च गति के कारण दोष और दिशात्मक जमना (गैस porosity, ऑक्साइड फिल्मों, संकोचन ढीला) की आवश्यकताओं के साथ गैर-अनुपालन, विवाह के मुख्य प्रकार, कास्टिंग अंडरफिलिंग और दरारें हैं। दरारें कठिन संकोचन के कारण होती हैं। विशेष रूप से अक्सर, दरारें एक बड़े क्रिस्टल संकोचन (1, 25-1, 35%) वाले व्यापक क्रिस्टलीकरण अंतराल के साथ मिश्र धातुओं से होती हैं। इन दोषों के गठन की रोकथाम विभिन्न तकनीकी विधियों द्वारा प्राप्त की जाती है।

मोटे वर्गों को धातु की आपूर्ति के मामले में, यह आपूर्ति साइट को खिलाने वाले मालिक (लाभ) की स्थापना के साथ खिलाने के लिए प्रदान किया जाना चाहिए। गेट सिस्टम के सभी तत्व चिल कनेक्टर पर स्थित हैं। स्प्रू चैनलों के क्रॉस-अनुभागीय क्षेत्रों के निम्नलिखित अनुपातों की सिफारिश की जाती है: छोटी कास्टिंग के लिए EFst: EFl: EFpit \u003d 1: 2: 3; बड़ी कास्टिंग के लिए EFst: EFfl: EFpit \u003d 1: 3: 6।

मोल्ड गुहा में पिघले हुए प्रवेश की दर को कम करने के लिए, घुमावदार रिसर, फाइबर ग्लास या धातु जाल, और दानेदार फिल्टर का उपयोग किया जाता है। एल्यूमीनियम मिश्र धातुओं से कास्टिंग की गुणवत्ता मोल्ड गुहा में पिघल के उदय की दर पर निर्भर करती है। यह गति पर्याप्त गर्मी हटाने की शर्तों के तहत कास्टिंग के पतले वर्गों को भरने की गारंटी देने के लिए पर्याप्त होनी चाहिए और साथ ही वेंटिलेशन नलिकाओं और मुनाफे के माध्यम से हवा और गैसों के अपूर्ण निकास के कारण अंडरफिलिंग का कारण नहीं होना चाहिए, संकीर्ण वर्गों से संक्रमण के दौरान पिघल और प्रवाह के पिघलने से संकीर्ण वाले। रेत के सांचे में ढलने पर सर्द सांचे में ढलने के दौरान मोल्ड कैविटी में धातु के बढ़ने की दर कुछ अधिक होती है। न्यूनतम स्वीकार्य उठाने की गति की गणना A. A. Lebedev और N. M. Galdin के फ़ार्मुलों द्वारा की जाती है (देखें खंड 5.1, "सैंड कास्टिंग")।

घनी कास्टिंग प्राप्त करने के लिए, दिशात्मक जमना बनाया जाता है, जैसा कि रेत कास्टिंग में, मोल्ड में कास्टिंग के उचित स्थान और गर्मी हटाने के विनियमन द्वारा। एक नियम के रूप में, कास्टिंग के बड़े पैमाने पर (मोटी) गांठ सर्द मोल्ड के ऊपरी भाग में स्थित हैं। यह उनके ऊपर स्थापित मुनाफे से सीधे जमने के दौरान उनकी मात्रा में कमी की भरपाई करना संभव बनाता है। दिशात्मक ठोस बनाने के लिए हीट सिंक की तीव्रता का नियमन ढालना के विभिन्न वर्गों को ठंडा या गर्म करके किया जाता है। स्थानीय रूप से हीट सिंक को बढ़ाने के लिए, हीट-कंडक्टिंग कप्रम से आवेषण का व्यापक रूप से उपयोग किया जाता है, वे फिन के कारण सर्द मोल्ड की शीतलन सतह में वृद्धि के लिए प्रदान करते हैं, संपीड़ित हवा या पानी के साथ चिल मोल्ड्स का स्थानीय ठंडा किया जाता है। गर्मी सिंक की तीव्रता को कम करने के लिए, चिल मोल्ड के काम की सतह पर 0, 1-0, 5 मिमी की मोटाई के साथ एक पेंट परत लागू होती है। इस प्रयोजन के लिए, एक पेंट परत 1-1.5 मिमी मोटी स्प्रू चैनलों की सतह और मुनाफे पर लागू होती है। मुनाफे में धातु की शीतलन को धीमा करने से, चिल मोल्ड की दीवारों के स्थानीयकरण, विभिन्न कम गर्मी-चालन कोटिंग्स के उपयोग और एक एस्बेस्टस स्टिकर के साथ मुनाफे को गर्म करने के माध्यम से भी प्राप्त किया जा सकता है। चिल मोल्ड के कामकाजी सतह को रंगने से कास्टिंग की उपस्थिति में सुधार होता है, उनकी सतह पर गैस के गोले को खत्म करने में मदद मिलती है और चिल मोल्ड्स के स्थायित्व में वृद्धि होती है। पेंटिंग से पहले, चिल मोल्ड्स को 100-120 डिग्री सेल्सियस तक गर्म किया जाता है। एक अत्यधिक उच्च ताप तापमान अवांछनीय है, क्योंकि इससे कास्टिंग और अवधि के ठोसकरण की गति कम हो जाती है समय सीमा सर्द मोल्ड सेवा। हीटिंग कास्टिंग और मोल्ड के बीच तापमान के अंतर को कम करता है और ढलाई के धातु के साथ इसे गर्म करके मोल्ड का विस्तार होता है। इस के परिणामस्वरूप, तन्यता तनाव के कारण कास्टिंग में दरारें दिखाई देती हैं। हालांकि, दरार को होने की संभावना को खत्म करने के लिए केवल ढालना गर्म करना पर्याप्त नहीं है। मोल्ड से कास्टिंग को समय पर हटाने के लिए आवश्यक है। चिल मोल्ड से कास्टिंग को उस क्षण से पहले हटाना आवश्यक है जब उसका तापमान चिल्ड मोल्ड के तापमान के बराबर हो, और सिकुड़ा हुआ तनाव अपने अधिकतम मूल्य तक पहुँच जाता है। आमतौर पर, कास्टिंग उस समय हटा दी जाती है जब यह इतना मजबूत होता है कि इसे विनाश (450-500 ° C) के बिना स्थानांतरित किया जा सकता है। इस बिंदु पर, गेटिंग सिस्टम ने अभी तक पर्याप्त ताकत हासिल नहीं की है और हल्के प्रभावों से नष्ट हो गया है। मोल्ड में ढलाई का एक्सपोज़र समय जमने की गति से निर्धारित होता है और धातु के तापमान, मोल्ड तापमान और डालने की गति पर निर्भर करता है।

धातु की छड़ी को खत्म करने, सेवा जीवन को बढ़ाने और निष्कर्षण की सुविधा के लिए, ऑपरेशन के दौरान धातु की छड़ को चिकनाई की जाती है। सबसे आम स्नेहक एक पानी-ग्रेफाइट निलंबन (ग्रेफाइट का 3-5%) है।

चिल मोल्ड्स के कुछ भाग जो कास्टिंग की रूपरेखा का प्रदर्शन करते हैं, ग्रे से बने होते हैं कच्चा लोहा। ठंडी सांचों की दीवार की मोटाई GOST 16237-70 की सिफारिशों के अनुसार कास्टिंग की दीवार की मोटाई के आधार पर दी गई है। कास्टिंग में आंतरिक गुहा धातु (स्टील) और रेत की छड़ का उपयोग करके किया जाता है। रेत की छड़ें जटिल गुहाओं को डिजाइन करने के लिए उपयोग की जाती हैं जो धातु की छड़ के साथ नहीं बनाई जा सकती हैं। सर्द साँचे से कास्टिंग के निष्कर्षण की सुविधा के लिए, कास्टिंग की बाहरी सतहों में कनेक्टर की ओर 30 "से 3 ° तक कास्टिंग ढलान होना चाहिए। धातु की छड़ से बने कास्टिंग की आंतरिक सतहों में कम से कम 6 ° का ढलान होना चाहिए। मोटे से पतले वर्गों में अचानक बदलाव की अनुमति नहीं है। वक्रता की त्रिज्या कम से कम 3 मिमी होनी चाहिए। छोटी कास्टिंग के लिए 8 मिमी से अधिक के व्यास के साथ छेद, मध्यम के लिए 10 मिमी और बड़े कलाकारों की छड़ के लिए 12 मिमी। इसके व्यास के छेद की गहराई का इष्टतम अनुपात 0, 7-1 है।

कनेक्टर के विमान में स्थित वेंटिलेशन नलिकाओं और गहरी गुहाओं के पास दीवारों में लगाए गए प्लग का उपयोग करके चिल मोल्ड मोल्ड गुहा से हवा और गैसों को हटा दिया जाता है।

आधुनिक फाउंड्रीज़ में, चिल-मोल्ड्स को सिंगल-पोज़िशन या मल्टी-पोज़िशन सेमी-ऑटोमैटिक फाउंड्री मशीनों पर स्थापित किया जाता है, जिसमें चिल मोल्ड के बंद होने और खुलने, छड़ों की स्थापना और निष्कासन, कास्टिंग का निष्कासन और निष्कासन स्वचालित होता है। सर्द मोल्ड को गर्म करने के तापमान का स्वचालित नियंत्रण भी प्रदान किया जाता है। मशीनों पर चिल फिलिंग डिस्पेंसर का उपयोग करके की जाती है।

सर्द सांचों के पतले छिद्रों को भरने और बाइंडरों के विनाश के दौरान निकलने वाली हवा और गैसों को हटाने के लिए, सांचों को खाली कर दिया जाता है, कम दबाव से भरा जाता है या केन्द्रापसारक बल का उपयोग किया जाता है।

निचोड़ डालना

निचोड़ कास्टिंग चिल कास्टिंग का एक प्रकार है। यह 2-3 मिमी की दीवार मोटाई के साथ पैनल प्रकार के बड़े आकार के कास्टिंग (2500x1400 मिमी) के निर्माण के लिए है। इस उद्देश्य के लिए, धातु के सांचों का उपयोग किया जाता है, जो विशेष कास्टिंग और निचोड़ने वाली मशीनों पर लगाए जाते हैं, जिसमें एक तरफा या सांचों के दो-तरफा तालमेल होते हैं। इस कास्टिंग विधि की एक विशिष्ट विशेषता मोल्ड की गुहा की एक विस्तृत पिघल प्रवाह के साथ मजबूर भरना है जब आधे-मोल्ड एक-दूसरे के पास जाते हैं। मोल्ड में एक पारंपरिक गेट सिस्टम के कोई तत्व नहीं हैं। डेटा विधि का उपयोग मिश्र धातु AL2, AL4, AL9, AL34 से कास्टिंग करने के लिए किया जाता है, एक संकीर्ण क्रिस्टलीकरण अंतराल होता है।

विभिन्न मोटाई (0.05-1 मिमी) के गर्मी-इन्सुलेट कोटिंग्स के गुहा रूपों की कामकाजी सतह पर लागू करके पिघल की शीतलन दर का विनियमन किया जाता है। डालने से पहले मिश्र धातुओं की अधिकता तरल तापमान से 15–20 ° से अधिक नहीं होनी चाहिए। अर्ध-रूपों के तालमेल की अवधि 5-3 s है।

कम दबाव की ढलाई

लो प्रेशर कास्टिंग चिल कास्टिंग का दूसरा रूप है। यह एक संकीर्ण क्रिस्टलीकरण अंतराल (AL2, AL4, AL9, AL34) के साथ एल्यूमीनियम मिश्र से बड़े आकार की पतली दीवारों वाली कास्टिंग के निर्माण में उपयोग किया गया है। साथ ही सर्द कास्टिंग के दौरान, कास्टिंग की बाहरी सतहों को धातु के रूप में बनाया जाता है, और आंतरिक गुहाओं को धातु या रेत के कोर में बनाया जाता है।

55% क्वार्ट्ज रेत 1K016A से मिलकर एक मिश्रण का उपयोग करके छड़ के निर्माण के लिए; 13, 5% बोल्ड रेत P01; 27% स्पंदनयुक्त सिलिका; 0.8% पेक्टिन गोंद; 3, 2% राल M और 0.5% केरोसिन। ऐसा मिश्रण यांत्रिक बर्नआउट नहीं बनता है। रूपों को धातु से भर दिया जाता है, संपीड़ित, शुष्क हवा (18-80 kPa) के दबाव से पिघला हुआ सतह को आपूर्ति की जाती है, जिसे क्रूसिबल में 720-750 ° С तक गर्म किया जाता है। इस दबाव के प्रभाव में, पिघल को धातु के तार में क्रूसिबल से विस्थापित किया जाता है, और इसे गेटिंग सिस्टम में और मोल्ड कैविटी में आगे बढ़ाया जाता है। लो-प्रेशर कास्टिंग का लाभ मोल्ड कैविटी में धातु की लिफ्ट की दर को स्वचालित रूप से नियंत्रित करने की क्षमता है, जो पतली दीवारों वाली कास्टिंग को गुरुत्वाकर्षण से कास्टिंग से बेहतर प्राप्त करने की अनुमति देता है।

फार्म में मिश्र धातुओं के क्रिस्टलीकरण को 10-30 kPa के दबाव में किया जाता है, एक ठोस धातु क्रस्ट के गठन से पहले और 50-80 kPa एक क्रस्ट के गठन के बाद।

एल्यूमीनियम मिश्र धातुओं की अधिक घनी कास्टिंग पीठ के दबाव के साथ कम दबाव में इंजेक्शन मोल्डिंग द्वारा प्राप्त की जाती है। क्रूसिबल और मोल्ड (10-60 kPa) में दबाव के अंतर के कारण मोल्ड के गुहा को भरना। मोल्ड में धातु का क्रिस्टलीकरण 0, 4-0.5 एमपीए के दबाव में किया जाता है। यह धातु में घुले हाइड्रोजन के उत्सर्जन और गैस छिद्रों के निर्माण को रोकता है। बढ़े हुए दबाव से कास्टिंग इकाइयों के बेहतर पोषण में योगदान होता है। अन्यथा, बैकप्रेशर कास्टिंग तकनीक कम दबाव कास्टिंग तकनीक से अलग नहीं है।

बैकप्रेशर कास्टिंग में, कम दबाव कास्टिंग और दबाव में क्रिस्टलीकरण के फायदे सफलतापूर्वक संयुक्त किए गए हैं।

इंजेक्शन मोल्डिंग

एल्यूमीनियम मिश्र धातु से इंजेक्शन मोल्डिंग AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34 जटिल सटीकता 1-3 मिमी की कास्टिंग का उत्पादन 1 मिमी और ऊपर से दीवार की मोटाई के साथ विन्यास, व्यास के साथ एक छेद के साथ डाली छेद। 1, 2 मिमी, 1 मिमी की न्यूनतम पिच और 6 मिमी के व्यास के साथ बाहरी और आंतरिक धागे कास्ट करें। ऐसी कास्टिंग की सतह की सफाई 5-8 वीं खुरदरापन वर्गों से मेल खाती है। ऐसी कास्टिंग का निर्माण 30-70 MPa के विशिष्ट दबाव के साथ ठंड क्षैतिज या ऊर्ध्वाधर दबाने वाले कक्षों के साथ मशीनों पर किया जाता है। एक क्षैतिज दबाने वाले कक्ष के साथ मशीनों को वरीयता दी जाती है।

कास्टिंग के आयाम और वजन इंजेक्शन मोल्डिंग मशीनों की क्षमताओं द्वारा सीमित हैं: दबाव कक्ष की मात्रा, विशिष्ट दबाव दबाव (पी) और लॉकिंग बल (0)। ढलाई का प्रक्षेपण क्षेत्र (एफ), गेट चैनल और मोल्ड की चल प्लेट पर दबाव कक्ष सूत्र एफ \u003d 0, 85 0 / पी द्वारा निर्धारित मूल्यों से अधिक नहीं होना चाहिए।

बाहरी सतहों के लिए इष्टतम ढलान 45 ° हैं; आंतरिक 1 ° के लिए। वक्रता का न्यूनतम त्रिज्या 0.5-1 मिमी है। व्यास में 2.5 मिमी से अधिक छेद डाले जाते हैं। एक नियम के रूप में, एल्यूमीनियम मिश्र धातुओं से कास्टिंग केवल लैंडिंग सतहों पर ही बनाई जाती है। मशीनिंग भत्ता को कास्टिंग के आयामों को ध्यान में रखा जाता है और 0, 3 से 1 मिमी तक होता है।

मोल्ड्स के निर्माण के लिए, विभिन्न सामग्रियों का उपयोग किया जाता है। तरल धातु के संपर्क में आने वाले सांचों के पुर्जे स्टील ZX2V8, 4X8B2, 4XB2C, बढ़ते प्लेटों और मेट्रिसेस की क्लिप से बने होते हैं स्टील्स 35, 45, 50, पिन, झाड़ियों और गाइड कॉलम - U8A स्टील से बने।

मोल्डों की गुहा को धातु की आपूर्ति बाहरी और आंतरिक गेट सिस्टम का उपयोग करके की जाती है। फीडर मशीनिंग के अधीन आने वाले कास्टिंग क्षेत्रों में लाते हैं। उनकी मोटाई को आपूर्ति की जगह पर ढलाई की दीवार की मोटाई और मोल्ड को भरने के दिए गए चरित्र के आधार पर सौंपा गया है। यह निर्भरता फीडर की मोटाई के अनुपात से कास्टिंग की दीवार की मोटाई के अनुपात से निर्धारित होती है। चिकना, बिना अशांति और हवा के प्रवेश के बिना, मोल्ड फिलिंग होती है यदि अनुपात एक के करीब है। 2 मिमी तक दीवार की मोटाई के साथ कास्टिंग के लिए। फीडर की मोटाई 0.8 मिमी है; 3 मिमी की दीवार मोटाई के साथ। फीडर की मोटाई 1, 2 मिमी है; 4-6 मिमी - 2 मिमी की दीवार की मोटाई के साथ।

पिघल के पहले भाग को प्राप्त करने के लिए, हवा के समावेशन से समृद्ध, विशेष वाशिंग टैंक ढालना गुहा के पास स्थित हैं, जिनमें से मात्रा कास्टिंग की मात्रा का 20 - 40% तक पहुंच सकती है। वाशर चैनलों द्वारा मोल्ड गुहा से जुड़े होते हैं जिनकी मोटाई फीडरों की मोटाई के बराबर होती है। सांचों की गुहा से हवा और गैस को बाहर निकालना छड़ (इजेक्टर) और मोल्ड मैट्रिक्स के बीच विशेष वेंटिलेशन नलिकाओं और अंतराल के माध्यम से किया जाता है। वेंटिलेशन चैनल ढालना के निश्चित भाग पर कनेक्टर के विमान में प्रदर्शन किए जाते हैं, साथ ही चल छड़ और बेदखलदार भी होते हैं। एल्यूमीनियम मिश्र धातुओं की ढलाई के दौरान वेंटिलेशन नलिकाओं की गहराई को 0.05-0.15 मिमी माना जाता है, और वेंटिलेशन में सुधार करने के लिए 10-300 मिमी की चौड़ाई, पतली चैनलों (0-0-0.5 मिमी) के साथ वॉशर गुहा के सांचे को वायुमंडल से जोड़ा जाता है। ।

इंजेक्शन मोल्डिंग द्वारा प्राप्त कास्टिंग के मुख्य दोष हवा (गैस) उप-श्रव्य छिद्र हैं, जो मोल्ड कैविटी में उच्च धातु इनलेट गति पर हवा पर कब्जा करने के कारण होता है, और थर्मल इकाइयों में सिकुड़न porosity (या गोले)। इन दोषों का गठन कास्टिंग तकनीक के मापदंडों, दबाव की गति, दबाव दबाने, मोल्ड के थर्मल शासन से बहुत प्रभावित होता है।

दबाने की गति मोल्ड को भरने के मोड को निर्धारित करती है। दबाने की गति जितनी अधिक होगी, स्प्राउट चैनलों के साथ तेजी से पिघलता है, मोल्ड गुहा में पिघल इनलेट की गति जितनी अधिक होती है। उच्च दबाव की गति पतली और लम्बी गुहाओं को बेहतर भरने में योगदान करती है। हालांकि, वे हवा के धातु पर कब्जा करने और सबकोर्टिकल पोरसिटी के गठन का कारण हैं। एल्यूमीनियम मिश्र धातुओं को कास्टिंग करते समय, उच्च पतली गति वाले कॉम्प्लेक्स के निर्माण में केवल उच्च दबाव वाली गति का उपयोग किया जाता है। दबाव डालने से कास्टिंग की गुणवत्ता पर बहुत प्रभाव पड़ता है। जैसे-जैसे यह बढ़ता है, कास्टिंग का घनत्व बढ़ता है।

दबाने वाले दबाव की भयावहता आमतौर पर मशीन के लॉकिंग बल के परिमाण द्वारा सीमित होती है, जो चल मैट्रिक्स (पीएफ) पर धातु द्वारा लगाए गए दबाव से अधिक होनी चाहिए। इसलिए, मोटी दीवार वाली कास्टिंग के स्थानीय प्रीसेपिंग, जिसे एसिगाय-प्रक्रिया के रूप में जाना जाता है, बहुत रुचि है। बड़े खंड फीडरों के माध्यम से सांचों की गुहा में धातु की इनलेट की कम गति और एक डबल प्लंजर की मदद से पिघलकर क्रिस्टल बनाने की प्रभावी तैयारी से घने कास्टिंग प्राप्त करना संभव हो जाता है।

कास्टिंग की गुणवत्ता भी मिश्र धातु और मोल्ड के तापमान से काफी प्रभावित होती है। एक साधारण विन्यास की मोटी दीवारों वाली कास्टिंग के निर्माण में, पिघल तरल तापमान के नीचे 20-30 डिग्री सेल्सियस के तापमान पर डाली जाती है। पतली दीवारों वाली कास्टिंग को तरल तापमान से 10-15 डिग्री सेल्सियस ऊपर एक पिघला हुआ सुपरहिट के उपयोग की आवश्यकता होती है। हटना तनाव के मूल्य को कम करने और मोल्ड की कास्टिंग में दरारें के गठन को रोकने के लिए, उन्हें कास्टिंग से पहले गरम किया जाता है। निम्नलिखित हीटिंग तापमान की सिफारिश की जाती है:

कास्टिंग की दीवार की मोटाई, मिमी 1-2 2–3 3–5 5–8

ताप ताप

नए नए साँचे, ° С 250-280 200-250 160-200 120-160

थर्मल स्थिरता हीटिंग (इलेक्ट्रिक) या कूलिंग (पानी) मोल्ड्स द्वारा सुनिश्चित की जाती है।

नए नए साँचे की छड़ी और कटाव से मोल्ड की कामकाजी सतह को बचाने के लिए, छड़ को हटाते समय घर्षण को कम करने और कास्टिंग के निष्कर्षण को सुविधाजनक बनाने के लिए, नए नए साँचे को चिकनाई की जाती है। इस उद्देश्य के लिए, चिकना (तेल ग्रेफाइट या एल्यूमीनियम पाउडर के साथ) या जलीय (नमक समाधान, कोलाइडल ग्रेफाइट पर आधारित जलीय तैयारी) स्नेहक का उपयोग करें।

गौरतलब है कि सांचों की निकासी के साथ कास्टिंग के दौरान एल्यूमीनियम मिश्र धातुओं से कास्टिंग का घनत्व बढ़ जाता है। इसके लिए, मोल्ड को एक मोहरबंद आवरण में रखा जाता है, जिसमें आवश्यक वैक्यूम बनाया जाता है। "ऑक्सीजन प्रक्रिया" का उपयोग करके अच्छे परिणाम प्राप्त किए जा सकते हैं। ऐसा करने के लिए, मोल्ड की गुहा में हवा को ऑक्सीजन द्वारा बदल दिया जाता है। मोल्ड कैविटी में धातु की उच्च इनलेट गति से, ऑक्सीजन को फंसाने का कारण बनता है, कास्टिंग में सबक्रिस्टल पोरसिटी का गठन नहीं होता है, क्योंकि सभी फंसे हुए ऑक्सीजन को सूक्ष्मता से छितरी हुई एल्यूमीनियम ऑक्साइड के गठन पर खर्च किया जाता है, जो कास्टिंग के यांत्रिक गुणों को महत्वपूर्ण रूप से प्रभावित नहीं करता है। ऐसी कास्टिंग से गर्मी का इलाज किया जा सकता है।

तकनीकी स्थितियों की आवश्यकताओं के आधार पर, एल्यूमीनियम मिश्र धातुओं से कास्टिंग को विभिन्न प्रकार के नियंत्रण के अधीन किया जा सकता है: आंतरिक दोषों का पता लगाने के लिए एक्स-रे, गामा-डिफेक्टोस्कोपी या अल्ट्रासाउंड; आयामी विचलन का निर्धारण करने के लिए मार्कअप; सतह की दरारों का पता लगाने के लिए फ्लोरोसेंट; जकड़न का आकलन करने के लिए हाइड्रो या वायवीय नियंत्रण। सूचीबद्ध प्रकार के नियंत्रण की आवृत्ति तकनीकी स्थितियों द्वारा निर्दिष्ट की जाती है या संयंत्र के मुख्य धातुकर्म विभाग द्वारा निर्धारित की जाती है। पहचाने गए दोष, यदि तकनीकी परिस्थितियों में अनुमति दी जाती है, तो वेल्डिंग या संसेचन द्वारा समाप्त कर दिया जाता है। आर्गन-आर्क वेल्डिंग का उपयोग वेल्डिंग अंडरफिलिंग, गोले, दरारें की स्थिरता के लिए किया जाता है। वेल्डिंग करने से पहले, दोषपूर्ण जगह को काट दिया जाता है ताकि अवकाश की दीवारों पर 30 - 42 ° का ढलान हो। कास्टिंग 300-350C स्थानीय या सामान्य हीटिंग के अधीन हैं। स्थानीय हीटिंग एक एसिटिलीन-ऑक्सीजन लौ द्वारा किया जाता है, सामान्य हीटिंग चेंबर भट्टियों में किया जाता है। वेल्डिंग एक ही मिश्र धातु के साथ किया जाता है, जिसमें 2-6 मिमी के व्यास के साथ गैर-उपभोज्य टंगस्टन इलेक्ट्रोड का उपयोग करके कास्टिंग बनाई जाती है। सेवन आर्गन 5-12 एल / मिनट। वेल्डिंग चालू की ताकत आमतौर पर इलेक्ट्रोड व्यास के प्रति 1 मिमी का 25-40 ए है।

कास्टिंग में छिद्र को बेकालाइट वार्निश, डामर वार्निश, सुखाने वाले तेल या तरल ग्लास के साथ संसेचन द्वारा समाप्त किया जाता है। एक दुर्लभ वातावरण (1, 3-6.5 केपीए) में कास्टिंग के प्रारंभिक प्रदर्शन के साथ 490-590 केपीए के दबाव में विशेष बॉयलरों में संसेचन किया जाता है। संवेदी तरल का तापमान 100 ° C पर बनाए रखा जाता है। संसेचन के बाद, कास्टिंग 65-200 डिग्री सेल्सियस पर सूख जाता है, जिसके दौरान संसेचन तरल कठोर, और फिर से नियंत्रित होता है।

एल्युमिनियम (एल्युमिनियम) है

एल्यूमीनियम आवेदन

व्यापक रूप से एक संरचनात्मक सामग्री के रूप में उपयोग किया जाता है। इस गुणवत्ता में एल्यूमीनियम के मुख्य लाभ हैं हल्कापन, मुद्रांकन की मैलाबिलिटी, जंग प्रतिरोध (एयर एल्यूमीनियम में एक टिकाऊ Al2O3 फिल्म के साथ तुरंत लेपित होता है, जो इसके आगे ऑक्सीकरण को रोकता है), उच्च तापीय चालकता, इसके यौगिकों की गैर-विषाक्तता। विशेष रूप से, इन गुणों ने एल्यूमीनियम को कुकवेयर के निर्माण, खाद्य उद्योग में एल्यूमीनियम पन्नी और पैकेजिंग के लिए बेहद लोकप्रिय बना दिया है।

एक संरचनात्मक सामग्री के रूप में एल्यूमीनियम का मुख्य नुकसान इसकी कम ताकत है, इसलिए, इसे कठोर करने के लिए आमतौर पर छोटी मात्रा में कप्रम और मैग्नीशियम (मिश्र धातु को ड्यूरिलमिन कहा जाता है) के साथ जोड़ा जाता है।

एल्युमीनियम की विद्युत चालकता कपरम की तुलना में केवल 1.7 गुना कम है, जबकि एल्यूमीनियम प्रति किलोग्राम लगभग 4 गुना सस्ता है, लेकिन इसकी 3.3 गुना कम घनत्व के कारण, इसे बराबर प्रतिरोध प्राप्त करने के लिए लगभग 2 गुना कम वजन की आवश्यकता होती है । इसलिए, यह तारों के निर्माण के लिए इलेक्ट्रिकल इंजीनियरिंग में व्यापक रूप से उपयोग किया जाता है, उनके परिरक्षण, और यहां तक \u200b\u200bकि चिप्स में कंडक्टरों के निर्माण में माइक्रोइलेक्ट्रॉनिक में भी। अलमारी (63 1 / ओम) की तुलना में एल्यूमीनियम की निचली विद्युत चालकता (37 1 / ओम) को एल्यूमीनियम कंडक्टर के क्रॉस सेक्शन में वृद्धि से मुआवजा दिया जाता है। एक इलेक्ट्रोटेक्निकल सामग्री के रूप में एल्यूमीनियम का नुकसान एक टिकाऊ ऑक्साइड फिल्म की उपस्थिति है जो सोल्डरिंग को मुश्किल बनाता है।

गुणों के अपने जटिल होने के कारण इसे थर्मल उपकरण में व्यापक रूप से वितरित किया जाता है।

एल्यूमीनियम और इसके मिश्र धातु बहुत कम तापमान पर अपनी ताकत बनाए रखते हैं। इसके कारण, इसका व्यापक रूप से क्रायोजेनिक तकनीक में उपयोग किया जाता है।

कम लागत और छिड़काव में आसानी के साथ संयुक्त उच्च प्रतिबिंब गुणांक एल्यूमीनियम को दर्पणों के निर्माण के लिए एक आदर्श सामग्री बनाता है।

गैस बनाने वाले एजेंट के रूप में निर्माण सामग्री के उत्पादन में।

संक्षारण और पैमाने प्रतिरोध स्टील और अन्य मिश्र धातुओं के लिए प्रदान किए जाते हैं, उदाहरण के लिए, पिस्टन आईसीई वाल्व, टरबाइन ब्लेड, तेल वसूली टॉवर, गर्मी विनिमय उपकरण, और जस्ता को प्रतिस्थापित किया जाता है।

एल्यूमीनियम सल्फाइड का उपयोग हाइड्रोजन सल्फाइड के उत्पादन के लिए किया जाता है।

विशेष रूप से मजबूत और हल्के सामग्री के रूप में झागदार एल्यूमीनियम विकसित करने के लिए अनुसंधान चल रहा है।

दीमक के एक घटक के रूप में, एल्युमिनोथर्मी के लिए मिश्रण

एल्यूमीनियम का उपयोग दुर्लभ धातुओं को उनके आक्साइड या हलुओं से कम करने के लिए किया जाता है।

एल्युमिनियम कई मिश्र धातुओं का एक महत्वपूर्ण घटक है। उदाहरण के लिए, एल्यूमीनियम कांस्य में, मुख्य घटक तांबे और एल्यूमीनियम हैं। मैग्नीशियम मिश्र धातुओं में, एल्यूमीनियम का उपयोग अक्सर एक योजक के रूप में किया जाता है। बिजली के हीटरों में सर्पिल के निर्माण के लिए, फेच्रल (Fe, Cr, Al) का उपयोग किया जाता है (अन्य मिश्र धातुओं के साथ)।

एल्यूमीनियम कॉफी "ऊंचाई \u003d" 449 "src \u003d" / तस्वीरों / निवेश / img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya .jpg "शीर्षक \u003d" (! LANG: 21.) क्लासिक इतालवी एल्यूमीनियम कॉफी निर्माता!" width="376" />!}

जब एल्यूमीनियम बहुत महंगा था, तो उससे विभिन्न गहने आइटम बनाए गए थे। तो, नेपोलियन III ने एल्यूमीनियम बटन का आदेश दिया, और 1889 में दिमित्री इवानोविच मेंडेलीव को सोने और एल्यूमीनियम के कटोरे के साथ तराजू के साथ प्रस्तुत किया गया था। उनके लिए फैशन तुरंत पारित हो गया जब इसके उत्पादन के लिए नई प्रौद्योगिकियों (विकास) दिखाई दिए, कई बार लागत को कम किया। अब गहने के निर्माण में कभी-कभी एल्यूमीनियम का उपयोग किया जाता है।

![]()

![]()

जापान में, एल्यूमीनियम का उपयोग पारंपरिक गहने के निर्माण में किया जाता है, इसकी जगह।

एल्यूमीनियम और इसके यौगिकों का उपयोग दो-घटक रॉकेट ईंधन में अत्यधिक कुशल रॉकेट ईंधन के रूप में और ठोस रॉकेट ईंधन में एक दहनशील घटक के रूप में किया जाता है। निम्नलिखित एल्यूमीनियम यौगिक रॉकेट ईंधन के रूप में सबसे व्यावहारिक रुचि रखते हैं:

ठोस रॉकेट ईंधन में ईंधन के रूप में पाउडर एल्यूमीनियम। इसका उपयोग हाइड्रोकार्बन में पाउडर और निलंबन के रूप में भी किया जाता है।

एल्यूमीनियम हाइड्राइड।

बोराननेट एल्यूमीनियम।

Trimethyl एल्यूमीनियम।

Triethylaluminum।

Tripropylaluminum।

ट्राईथाईल्यूमन (आमतौर पर ट्राइथिलबरोन के साथ मिलकर) का उपयोग रॉकेट इंजनों में रासायनिक प्रज्वलन (यानी ईंधन शुरू करने के लिए) के रूप में किया जाता है, क्योंकि यह गैसीय ऑक्सीजन में स्व-प्रज्वलित होता है।

इसका थोड़ा विषाक्त प्रभाव है, लेकिन कई पानी में घुलनशील अकार्बनिक एल्यूमीनियम यौगिक लंबे समय तक एक विघटित स्थिति में रहते हैं और पीने के पानी के माध्यम से मनुष्यों और गर्म रक्त वाले जानवरों पर हानिकारक प्रभाव डाल सकते हैं। मनुष्यों के लिए सबसे जहरीले क्लोराइड, नाइट्रेट, एसीटेट, सल्फेट्स आदि। एल्युमिनियम यौगिकों (एमजी / किग्रा शरीर के वजन) की निम्न खुराक का जहरीला प्रभाव होता है।

एल्यूमीनियम एसीटेट - 0.2-0.4;

एल्यूमीनियम हाइड्रोक्साइड - 3.7-7.3;

एल्यूमीनियम फिटकिरी - 2.9।

यह मुख्य रूप से तंत्रिका तंत्र को प्रभावित करता है (तंत्रिका ऊतक में जमा होता है, जिससे केंद्रीय तंत्रिका तंत्र के गंभीर विकार होते हैं)। हालांकि, 1960 के दशक के मध्य से एल्यूमीनियम के न्यूरोटॉक्सिसिटी की संपत्ति का अध्ययन किया जाने लगा, क्योंकि इसके उत्सर्जन का तंत्र मानव शरीर में धातु के संचय में बाधा डालता है। सामान्य परिस्थितियों में, प्रति दिन 15 मिलीग्राम तत्व तक मूत्र में उत्सर्जित किया जा सकता है। तदनुसार, बिगड़ा हुआ गुर्दे उत्सर्जन समारोह वाले लोगों में सबसे बड़ा नकारात्मक प्रभाव देखा जाता है।

कुछ जैविक अध्ययनों के अनुसार, मानव शरीर में एल्यूमीनियम का सेवन अल्जाइमर रोग के विकास का एक कारक माना जाता था, लेकिन बाद में इन अध्ययनों की आलोचना की गई और दूसरे के साथ एक के संबंध के बारे में निष्कर्ष को खारिज कर दिया गया।

एल्यूमीनियम की रासायनिक विशेषताओं को ऑक्सीजन के लिए इसकी उच्च आत्मीयता द्वारा निर्धारित किया जाता है (में खनिज पदार्थ एल्युमिनियम ऑक्सीजन अष्टधारा और टेट्राहेड्रा में प्रवेश करता है), निरंतरता (3), अधिकांश प्राकृतिक यौगिकों की कमजोर घुलनशीलता। मैग्मा के जमने और आग्नेय चट्टानों के निर्माण के दौरान अंतर्जात प्रक्रियाओं में, एल्यूमीनियम फेल्डस्पार, अभ्रक और अन्य खनिजों के क्रिस्टल जाली में प्रवेश करता है - एलुमिनोसिलिकेट्स। जीवमंडल में, एल्यूमीनियम एक कमजोर प्रवासी है, यह जीवों और जलमंडल में कम है। नम जलवायु में, जहां प्रचुर मात्रा में वनस्पति के अवशेषों के कई कार्बनिक अम्ल बनते हैं, एल्यूमीनियम मिट्टी और पानी में ऑर्गेनोमीयर कोलाइडल यौगिकों के रूप में पलायन करते हैं; एल्यूमीनियम कोलाइड्स द्वारा सोख लिया जाता है और मिट्टी के निचले हिस्से में अवक्षेपित हो जाता है। सिलिकॉन के साथ एल्यूमीनियम का कनेक्शन आंशिक रूप से बाधित होता है और उष्णकटिबंधीय में स्थानों में खनिजों का निर्माण होता है - एल्यूमीनियम हाइड्रॉक्साइड्स एल्यूमीनियम-बोहेमाइट, डायस्पोरास, हाइड्रार्जिलाइट। अधिकांश एल्यूमीनियम एल्युमिनोसाइलेट्स का एक हिस्सा है - काओलाइट, बीडेलराइट और अन्य मिट्टी के खनिज। कमजोर गतिशीलता नमी उष्णकटिबंधीय के अपक्षय क्रस्ट में एल्यूमीनियम के अवशिष्ट संचय को निर्धारित करती है। नतीजतन, एलुवियल बॉक्साइट बनते हैं। पिछले भूवैज्ञानिक युगों में, बॉक्साइट भी झीलों और उष्णकटिबंधीय क्षेत्रों के समुद्रों के तटीय क्षेत्र में जमा होते हैं (उदाहरण के लिए, कजाकिस्तान के तलछटी बॉक्साइट)। स्टेप्स और रेगिस्तान में, जहां जीवित पदार्थ दुर्लभ है, और पानी तटस्थ और क्षारीय हैं, एल्यूमीनियम शायद ही माइग्रेट करता है। एल्यूमीनियम का सबसे जोरदार प्रवास ज्वालामुखी क्षेत्रों में होता है, जहाँ दृढ़ता से अम्लीय नदी और एल्यूमीनियम में भूजल मनाया जाता है। क्षारीय के साथ अम्लीय जल के विस्थापन के स्थानों में - समुद्री (एस्ट्रुअरी और अन्य में), एल्यूमीनियम बॉक्साइट जमा के गठन के साथ उपजी है।

एल्यूमीनियम जानवरों और पौधों के ऊतकों का हिस्सा है; स्तनधारी जानवरों के अंगों में, 10-3 से 10-5% एल्यूमीनियम (प्रति कच्चे माल) पाया गया। एल्यूमीनियम यकृत, अग्न्याशय और थायरॉयड ग्रंथि में जमा होता है। पादप उत्पादों में, एल्युमिनियम सामग्री 4 मिलीग्राम प्रति 1 किलोग्राम शुष्क पदार्थ (आलू) से 46 मिलीग्राम (पीला शलजम) तक होती है, पशु उत्पत्ति के उत्पादों में - 4 मिलीग्राम (शहद) से 72 मिलीग्राम प्रति 1 किलो शुष्क पदार्थ ()। दैनिक मानव आहार में, एल्यूमीनियम सामग्री 35-40 मिलीग्राम तक पहुंच जाती है। ज्ञात जीव एल्यूमीनियम सांद्रता हैं, उदाहरण के लिए, लंड (लाइकोपोडिएसी), राख में 5.3% एल्यूमीनियम, मोलस्क (हेलिक्स और लिथोरिना) से युक्त होता है, जिसमें 0.2-0.8% एल्यूमीनियम राख में होता है। फॉस्फेट्स के साथ अघुलनशील यौगिकों का निर्माण, एल्यूमीनियम पौधों के पोषण (जड़ों द्वारा फॉस्फेट का अवशोषण) और जानवरों (आंतों में फॉस्फेट का अवशोषण) को बाधित करता है।

मुख्य परिचित विमानन है। विमान के सबसे भारी भार वाले तत्व (आवरण, शक्ति को मजबूत करने वाले सेट) डुरेलमिन से बने होते हैं। और अंतरिक्ष में इस मिश्र धातु को ले जाया गया था। और चंद्रमा पर भी वह आया और पृथ्वी पर लौट आया। और स्टेशन "लुना", "वीनस", "मार्स", जो ब्यूरो के डिजाइनरों द्वारा बनाया गया था, जो कई वर्षों तक जॉर्ज निकोलाइविच बेबाकिन (1914-1971) के नेतृत्व में था, एल्यूमीनियम मिश्र धातुओं के बिना नहीं कर सकता था।

एल्यूमीनियम के मिश्र धातु - मैंगनीज और एल्यूमीनियम - मैग्नीशियम सिस्टम (एएमटीएस और एएमजी) उच्च गति वाले "रॉकेट" और "उल्का" के पतवार की मुख्य सामग्री हैं - हाइड्रोफिल।

लेकिन न केवल अंतरिक्ष, विमानन, समुद्र और नदी परिवहन में, एल्यूमीनियम मिश्र धातुओं का उपयोग किया जाता है। जमीनी परिवहन में एल्यूमिनियम एक मजबूत स्थिति रखता है। मोटर वाहन उद्योग में एल्यूमीनियम का व्यापक उपयोग ऐसे डेटा द्वारा इंगित किया गया है। 1948 में, प्रति व्यक्ति 3.2 किलोग्राम एल्यूमीनियम का उपयोग किया गया था, 1958 में - 23.6, 1968 में - 71.4, और आज यह आंकड़ा 100 किलोग्राम से अधिक है। एल्यूमीनियम और रेल दिखाई दिया। और रूसी एक्सप्रेस सुपर एक्सप्रेस एल्यूमीनियम मिश्र धातुओं से बना 50% से अधिक है।

निर्माण में एल्यूमिनियम का तेजी से उपयोग हो रहा है। नई इमारतों में, मजबूत और हल्के बीम, फर्श, कॉलम, रेलिंग, बाड़, एल्यूमीनियम आधारित मिश्र धातुओं से बने वेंटिलेशन सिस्टम के तत्व अक्सर उपयोग किए जाते हैं। हाल के वर्षों में, एल्यूमीनियम मिश्र ने कई सार्वजनिक भवनों, खेल परिसरों के निर्माण में प्रवेश किया है। एक छत सामग्री के रूप में एल्यूमीनियम का उपयोग करने के प्रयास हैं। इस तरह की छत सल्फर यौगिकों, नाइट्रोजन यौगिकों और अन्य हानिकारक अशुद्धियों के कार्बन डाइऑक्साइड मिश्रण से डरती नहीं है, जो छत के लोहे के वायुमंडलीय जंग को बहुत तेज करती है।

मिश्र धातु के रूप में, सिलुमिन का उपयोग किया जाता है - एल्यूमीनियम के मिश्र धातु - सिलिकॉन प्रणाली। इस तरह के मिश्र धातुओं में अच्छी तरलता होती है, कास्टिंग में छोटे संकोचन और अलगाव (विषमता) देते हैं, जो मोल्डिंग विधि द्वारा सबसे जटिल भागों को कास्टिंग करने की अनुमति देता है, उदाहरण के लिए, इंजन हाउसिंग, पंप इम्पेलर, इंस्ट्रूमेंट हाउसिंग, आंतरिक दहन इंजन ब्लॉक, पिस्टन, सिर और सिलेंडर शर्ट। पिस्टन इंजन।

पतन के लिए लड़ो लागत एल्यूमीनियम मिश्र को भी सफलता के साथ ताज पहनाया गया है। उदाहरण के लिए, सिलुमिन एल्यूमीनियम की तुलना में 2 गुना सस्ता है। आमतौर पर, इसके विपरीत, मिश्र धातु अधिक महंगी होती है (एक मिश्र धातु प्राप्त करने के लिए, आपको एक साफ आधार प्राप्त करने की आवश्यकता होती है, और फिर मिश्र धातु प्राप्त करने के लिए मिश्र धातु)। 1976 में Dnepropetrovsk एल्यूमीनियम संयंत्र में सोवियत मेटलर्जिस्ट्स ने एलुमिनोसिलिकेट्स से सीधे सिलुमिन के उत्पादन में महारत हासिल की।

एल्यूमिनियम लंबे समय से इलेक्ट्रिकल इंजीनियरिंग में जाना जाता है। हालांकि, हाल तक तक, एल्यूमीनियम का दायरा बिजली लाइनों और, दुर्लभ मामलों में, बिजली केबलों तक सीमित था। केबल उद्योग में तांबे का वर्चस्व था नेतृत्व। केबल निर्माण के प्रवाहकीय तत्व कपराम से बने थे, और धातु म्यान से बना था नेतृत्व या सीसा आधारित मिश्र। कई दशकों के लिए (पहली बार 1851 में केबल कोर की सुरक्षा के लिए प्रमुख शीट्स का प्रस्ताव किया गया था) केबल शीट्स के लिए एकमात्र धातु सामग्री थी। वह इस भूमिका में उत्कृष्ट हैं, लेकिन खामियों के बिना नहीं - उच्च घनत्व, कम ताकत और कमी; ये केवल मुख्य हैं जिन्होंने किसी व्यक्ति को अन्य धातुओं की तलाश में बनाया है जो लीड को पर्याप्त रूप से बदल सकते हैं।

यह एल्यूमीनियम का निकला। इस भूमिका में उनकी सेवा की शुरुआत 1939 मानी जा सकती है, और 1928 में काम शुरू किया गया था। हालाँकि, 1948 में केबल प्रौद्योगिकी में एल्यूमीनियम के उपयोग में एक गंभीर बदलाव हुआ, जब एल्यूमीनियम के गोले बनाने की तकनीक विकसित और महारत हासिल थी।

कॉपर, कई दशकों तक, लाइव कंडक्टर के निर्माण के लिए एकमात्र धातु था। सामग्री जो तांबे की जगह ले सकती है, के अध्ययन से पता चला है कि एल्यूमीनियम को ऐसी धातु होनी चाहिए। इसलिए, दो धातुओं के बजाय, अनिवार्य रूप से विभिन्न उद्देश्यों के लिए, एल्यूमीनियम ने केबल प्रौद्योगिकी में प्रवेश किया।

इस तरह के प्रतिस्थापन के कई फायदे हैं। सबसे पहले, एक शून्य कंडक्टर के रूप में एक एल्यूमीनियम म्यान का उपयोग करने की संभावना एक महत्वपूर्ण धातु की बचत और वजन में कमी है। दूसरी बात, उच्च शक्ति। तीसरा, - आसान स्थापना, कम परिवहन लागत, कम केबल लागत, आदि।

एल्यूमीनियम तारों का उपयोग ओवरहेड पावर लाइनों के लिए भी किया जाता है। लेकिन एक समान प्रतिस्थापन बनाने में बहुत प्रयास, समय लगा। कई विकल्प विकसित किए गए हैं, और उनका उपयोग विशिष्ट स्थिति के आधार पर किया जाता है। [बढ़ी हुई शक्ति और बढ़े हुए रेंग प्रतिरोध के एल्यूमीनियम तारों का निर्माण किया जाता है, जो 0.5% तक मैग्नीशियम, 0.5% तक सिलिकॉन, 0.45% तक लोहे, सख्त और उम्र बढ़ने के साथ मिश्र धातु द्वारा प्राप्त किया जाता है। स्टील-एल्यूमीनियम तारों का उपयोग किया जाता है, विशेष रूप से उन स्थानों पर आवश्यक बड़े स्पैन के प्रदर्शन के लिए जहां बिजली की लाइनें विभिन्न बाधाओं को पार करती हैं। उदाहरण के लिए, 1,500 मीटर से अधिक क्षेत्र हैं, जब नदियों को पार करते हैं।

ट्रांसमिशन एल्यूमीनियम बिजली लंबी दूरी न केवल एक प्रवाहकीय सामग्री के रूप में उपयोग की जाती है। डेढ़ साल पहले ट्रांसमिशन लाइन पोल के निर्माण के लिए एल्यूमीनियम आधारित मिश्र धातुओं का इस्तेमाल किया जाने लगा। वे पहले हमारे में बने थे देश काकेशस में। वे स्टील से लगभग 2.5 गुना हल्के होते हैं और उन्हें संक्षारण संरक्षण की आवश्यकता नहीं होती है। इस प्रकार, एक ही धातु विस्थापित लोहा, तांबा और इलेक्ट्रिकल इंजीनियरिंग में लीड और बिजली संचारित करने की तकनीक है।

और इसलिए या लगभग ऐसा ही प्रौद्योगिकी के अन्य क्षेत्रों में था। तेल, गैस और रासायनिक उद्योगों में, एल्यूमीनियम मिश्र धातुओं से बने टैंक, पाइपलाइन और अन्य विधानसभा इकाइयां खुद को अच्छी तरह से साबित कर चुकी हैं। उन्होंने कई संक्षारण-प्रतिरोधी धातुओं और सामग्रियों को दबा दिया, जैसे कि लोहे-कार्बन मिश्र धातुओं से बने टैंक, आक्रामक तरल पदार्थ को स्टोर करने के लिए अंदर रखे (इस महंगी निर्माण की तामचीनी परत में दरार से नुकसान हो सकता है या यहां तक \u200b\u200bकि दुर्घटना भी हो सकती है)।

पन्नी के उत्पादन के लिए दुनिया में सालाना 1 मिलियन टन से अधिक एल्यूमीनियम की खपत होती है। पन्नी की मोटाई, इसके उद्देश्य के आधार पर, 0.004-0.15 मिमी की सीमा में है। इसका एप्लिकेशन बेहद विविधतापूर्ण है। इसका उपयोग विभिन्न खाद्य और औद्योगिक उत्पादों - चॉकलेट, मिठाइयों, दवाओं, सौंदर्य प्रसाधन, फोटो उत्पादों आदि की पैकेजिंग के लिए किया जाता है।

पन्नी का उपयोग एक संरचनात्मक सामग्री के रूप में भी किया जाता है। गैस से भरे प्लास्टिक का एक समूह है - छत्ते का प्लास्टिक - सेलुलर सामग्री जो नियमित रूप से ज्यामितीय आकृतियों की कोशिकाओं को दोहराती है, जिनमें से दीवारें एल्यूमीनियम पन्नी से बनी होती हैं।

ब्रोकहॉस और एफ्रॉन का विश्वकोश

एल्यूमीनियम क्या है

हल्के, टिकाऊ, जंग और कार्यात्मक के लिए प्रतिरोधी - गुणों के इस संयोजन ने एल्यूमीनियम को हमारे समय की मुख्य संरचनात्मक सामग्री बना दिया है। एल्युमीनियम उन घरों में होता है जिसमें हम रहते हैं, कार, ट्रेन, और हवाई जहाज, जहाँ हम दूरी तय करते हैं, मोबाइल फोन और कंप्यूटर में, रेफ्रिजरेटर की अलमारियों पर और आधुनिक अंदरूनी हिस्सों में। लेकिन 200 साल पहले, इस धातु के बारे में बहुत कम जानकारी थी।

"जो सदियों से अवास्तविक था, जो कल केवल एक साहसिक सपना था, आज एक वास्तविक चुनौती बन रहा है, और कल एक उपलब्धि है।"

सर्गेई पावलोविच कोरोलेव

वैज्ञानिक, डिजाइनर, व्यावहारिक कॉस्मोनॉटिक्स के संस्थापक

अल्युमीनियम - चांदी-सफेद धातु, आवर्त सारणी का 13 वां तत्व। यह अविश्वसनीय, लेकिन सच है: एल्यूमीनियम पृथ्वी पर सबसे प्रचुर मात्रा में धातु है, यह पृथ्वी की पपड़ी के कुल द्रव्यमान के 8% से अधिक के लिए जिम्मेदार है, और यह ऑक्सीजन और सिलिकॉन के बाद हमारे ग्रह पर तीसरा सबसे प्रचुर रासायनिक तत्व है।

इसी समय, इसकी उच्च रासायनिक गतिविधि के कारण एल्यूमीनियम अपने शुद्ध रूप में प्रकृति में नहीं होता है। यही कारण है कि हमने इसके बारे में अपेक्षाकृत हाल ही में सीखा। औपचारिक रूप से, एल्यूमीनियम केवल 1824 में प्राप्त किया गया था, और इसके औद्योगिक उत्पादन शुरू होने से पहले एक और आधी सदी बीत गई।

ज्यादातर प्रकृति में, एल्यूमीनियम में पाया जाता है फिटकिरी। ये खनिज हैं जो सल्फ्यूरिक एसिड के दो लवणों को मिलाते हैं: एक क्षार धातु (लिथियम, सोडियम, पोटेशियम, रूबिडियम या सीज़ियम) पर आधारित है, और दूसरा आवर्त सारणी के तीसरे समूह की धातु पर आधारित है, मुख्य रूप से एल्यूमीनियम।

एलुम का उपयोग आज जल शोधन, खाना पकाने, चिकित्सा, कॉस्मेटोलॉजी, रासायनिक और अन्य उद्योगों में किया जाता है। वैसे, एल्यूमीनियम को फिटकिरी की बदौलत इसका नाम मिला, जिसे लैटिन में एलुमेन कहा जाता था।

कोरन्डम

माणिक, नीलम, पन्ना और एक्वामरीन एल्यूमीनियम खनिज हैं।

पहले दो कोरंडम से संबंधित हैं - यह क्रिस्टलीय रूप में एल्यूमिना (अल 2 ओ 3) है। इसमें प्राकृतिक पारदर्शिता होती है, और ताकत में हीरे के बाद दूसरा स्थान होता है। नीलम का उपयोग करके बुलेटप्रूफ ग्लास, हवाई जहाज पर पोर्थोल्स, स्मार्टफोन स्क्रीन बनाए जाते हैं।

और कम मूल्यवान कोरन्डम खनिजों में से एक - एमरी का उपयोग एक अपघर्षक सामग्री के रूप में किया जाता है, जिसमें सैंडपेपर बनाने के लिए भी शामिल है।

आज, एल्यूमीनियम के लगभग 300 विभिन्न यौगिकों और खनिजों को जाना जाता है - फेल्डस्पार से, जो कि पृथ्वी पर मुख्य चट्टान बनाने वाला खनिज है, माणिक, नीलम या पन्ना के लिए, जो इतने आम नहीं हैं।

हंस क्रिश्चियन ओर्स्टेड (१ (,-१ 17५१) - डेनिश भौतिकविद्, सेंट पीटर्सबर्ग एकेडमी ऑफ साइंसेज के मानद सदस्य (१ )३०)। एक फार्मासिस्ट के परिवार में रुडकोबिंग शहर में पैदा हुए। 1797 में उन्होंने कोपेनहेगन विश्वविद्यालय से 1806 में स्नातक किया - एक प्रोफेसर बन गए।

लेकिन कोई फर्क नहीं पड़ता कि एल्यूमीनियम कितना आम था, इसकी खोज केवल तभी संभव हो गई जब वैज्ञानिकों के निपटान में एक नया उपकरण दिखाई दिया, जो जटिल पदार्थों को सरल लोगों में विभाजित करने की अनुमति देता है, - विद्युत प्रवाह.

और 1824 में, इलेक्ट्रोलिसिस प्रक्रिया का उपयोग करते हुए, डेनिश भौतिक विज्ञानी हंस क्रिश्चियन ओरेस्टेड ने एल्यूमीनियम प्राप्त किया। यह रासायनिक प्रतिक्रियाओं में शामिल पोटेशियम और पारा की अशुद्धियों से दूषित था, लेकिन एल्यूमीनियम उत्पादन का यह पहला मामला था।

इलेक्ट्रोलिसिस का उपयोग करके, आज एल्यूमीनियम का उत्पादन किया जाता है।

एल्यूमीनियम के उत्पादन के लिए कच्चा माल आज प्रकृति में एक और एल्यूमीनियम अयस्क है - bauxites। यह एक मिट्टी की चट्टान है, जिसमें लोहे, सिलिकॉन, टाइटेनियम, सल्फर, गैलियम, क्रोमियम, वैनेडियम, कैल्शियम, लोहा और मैग्नीशियम के कार्बोनेट लवण के आक्साइड के साथ मिश्रित एल्यूमीनियम हाइड्रॉक्साइड के विभिन्न संशोधनों में शामिल हैं - आवधिक तालिका का लगभग आधा। औसतन, 1 टन एल्यूमीनियम का उत्पादन 4-5 टन बॉक्साइट से होता है।

bauxites

1821 में बॉक्साइट की खोज दक्षिणी फ्रांस में भूविज्ञानी पियरे बर्टियर ने की थी। नस्ल को इसका नाम Le Baux (Les Baux) के इलाके के सम्मान में मिला, जहां यह पाया गया था। दुनिया के लगभग 90% बॉक्साइट भंडार उष्णकटिबंधीय और उपोष्णकटिबंधीय क्षेत्रों के देशों में केंद्रित हैं - गिनी, ऑस्ट्रेलिया, वियतनाम, ब्राजील, भारत और जमैका में।

बॉक्साइट से मिलता है एल्यूमिना। यह एल्यूमीनियम ऑक्साइड अल 2 ओ 3 है, जिसमें एक सफेद पाउडर का रूप है और जिसमें से एल्यूमीनियम के पौधों में इलेक्ट्रोलिसिस द्वारा धातु का उत्पादन किया जाता है।

एल्यूमीनियम के उत्पादन के लिए बड़ी मात्रा में बिजली की आवश्यकता होती है। एक टन धातु का उत्पादन करने के लिए, लगभग 15 मेगावाट ऊर्जा की आवश्यकता होती है - एक पूरे महीने के लिए 100-अपार्टमेंट इमारत की खपत होती है। इसलिए, शक्तिशाली और नवीकरणीय ऊर्जा स्रोतों के पास एल्यूमीनियम संयंत्रों का निर्माण करना सबसे उचित है। सबसे अच्छा उपाय है पनबिजली स्टेशनसभी प्रकार की "हरित ऊर्जा" का सबसे शक्तिशाली प्रतिनिधित्व करना।

एल्युमिनियम के गुण

एल्यूमीनियम में बहुमूल्य गुणों का एक दुर्लभ संयोजन है। यह प्रकृति में सबसे हल्की धातुओं में से एक है: यह लोहे की तुलना में लगभग तीन गुना हल्का है, लेकिन यह मजबूत, बेहद नमनीय और संक्षारण के अधीन नहीं है, क्योंकि इसकी सतह हमेशा सबसे पतली, लेकिन बहुत मजबूत ऑक्साइड फिल्म के साथ कवर होती है। यह चुंबक नहीं करता है, पूरी तरह से विद्युत प्रवाह का संचालन करता है और लगभग सभी धातुओं के साथ मिश्र धातु बनाता है।

आसान

लोहे से तीन गुना हल्का

टिकाऊ

स्टील की ताकत में तुलनीय

प्लास्टिक

सभी प्रकार के मशीनिंग के लिए उत्तरदायी

कोई जंग नहीं

पतली ऑक्साइड फिल्म जंग से बचाता है

एल्युमीनियम आसानी से दबाव द्वारा संसाधित होता है, गर्म और ठंडे दोनों स्थितियों में। यह रोलिंग, ड्राइंग, स्टैम्पिंग के लिए उधार देता है। एल्यूमीनियम जलता नहीं है, विशेष रंग की आवश्यकता नहीं है और प्लास्टिक के विपरीत विषाक्त नहीं है।

एल्यूमीनियम की लचीलापन बहुत अधिक है: इससे केवल 4 माइक्रोन की मोटाई और सबसे पतले तार के साथ चादरें बनाना संभव है। और अल्ट्रा-पतली एल्यूमीनियम पन्नी एक मानव बाल की तुलना में तीन गुना पतली है। इसके अलावा, अन्य धातुओं और सामग्रियों की तुलना में, यह अधिक किफायती है।

विभिन्न रासायनिक तत्वों के साथ यौगिक बनाने की उच्च क्षमता ने कई एल्यूमीनियम मिश्र धातुओं को जन्म दिया। यहां तक \u200b\u200bकि अशुद्धियों का एक छोटा सा हिस्सा धातु की विशेषताओं को काफी बदल देता है और इसके आवेदन के लिए नए क्षेत्रों को खोलता है। उदाहरण के लिए, रोजमर्रा की जिंदगी में सिलिकॉन और मैग्नीशियम के साथ एल्यूमीनियम का संयोजन शाब्दिक रूप से सड़क पर पाया जा सकता है - मिश्र धातु पहियों, इंजनों के रूप में, चेसिस तत्वों और एक आधुनिक कार के अन्य भागों में। और अगर आप एक एल्यूमीनियम मिश्र धातु में जस्ता जोड़ते हैं, तो शायद अब आप इसे अपने हाथों में पकड़ रहे हैं, क्योंकि यह मिश्र धातु है जिसका उपयोग मोबाइल फोन और टैबलेट के लिए मामलों के निर्माण में किया जाता है। इस बीच, वैज्ञानिकों ने नए और नए एल्यूमीनियम मिश्र धातुओं का आविष्कार करना जारी रखा है।

एल्युमीनियम का भंडार

उद्योग के पूरे जीवन में उत्पादित एल्यूमीनियम का लगभग 75% अभी भी उपयोग में है।

लेख में तस्वीरों का इस्तेमाल किया गया था © शटरस्टॉक और © रसल।

पाठ प्रकार। संयुक्त।

उद्देश्यों:

शैक्षिक:

1. परमाणुओं की संरचना के बारे में छात्रों के ज्ञान, सीरियल नंबर की भौतिक इंद्रियों, समूह संख्या, एल्यूमीनियम की मिसाल का उपयोग करके अवधि संख्या के बारे में जानकारी।

2. छात्रों के बीच ज्ञान बनाने के लिए कि एक मुक्त राज्य में एल्यूमीनियम में विशेष, विशेषता भौतिक और रासायनिक गुण हैं।

विकास:

1. एल्यूमीनियम के अतीत, वर्तमान और भविष्य पर संक्षिप्त ऐतिहासिक और वैज्ञानिक रिपोर्ट प्रदान करके विज्ञान के अध्ययन में रुचि पैदा करना।

2. साहित्य और प्रयोगशाला के काम के साथ छात्रों के अनुसंधान कौशल के गठन को जारी रखने के लिए।

3. एल्यूमीनियम की इलेक्ट्रॉनिक संरचना के एम्फोटेरिक प्रकटीकरण की अवधारणा का विस्तार करने के लिए, इसके यौगिकों के रासायनिक गुण।

शैक्षिक:

1. कल, आज, कल, एल्यूमीनियम के संभावित उपयोग के बारे में जानकारी देकर पर्यावरण के प्रति सम्मान को बढ़ावा देना।

2. प्रत्येक छात्र के लिए एक टीम के रूप में काम करने के कौशल का निर्माण करना, पूरे समूह की राय को ध्यान में रखना और प्रयोगशाला कार्य का प्रदर्शन करते हुए अपने स्वयं का सही ढंग से बचाव करना।

3. अतीत के प्राकृतिक वैज्ञानिकों की वैज्ञानिक नैतिकता, ईमानदारी और शालीनता के साथ छात्रों को परिचित करना, एल्यूमीनियम के खोजकर्ता होने के अधिकार के लिए संघर्ष के बारे में जानकारी प्रदान करना।

क्षारीय और क्षारीय पृथ्वी M (REPETITION) विषयों के आधार पर सामग्री का विवरण:

क्षारीय और क्षारीय पृथ्वी एम के बाहरी ऊर्जा स्तर पर इलेक्ट्रॉनों की संख्या कितनी है?

सोडियम या पोटेशियम ऑक्सीजन के साथ बातचीत करते समय कौन से उत्पाद बनते हैं? (पेरोक्साइड), लिथियम ऑक्सीजन के साथ प्रतिक्रिया में पेरोक्साइड उत्पादन करने में सक्षम है? (नहीं, प्रतिक्रिया के परिणामस्वरूप लिथियम ऑक्साइड बनता है।)

सोडियम और पोटेशियम ऑक्साइड कैसे प्राप्त करें? (संगत मी, पीआर: 2Na + Na 2 O 2 \u003d 2Na 2 O) के साथ पेरोक्साइड का कैल्सीकरण।

क्या क्षार और क्षारीय पृथ्वी धातु नकारात्मक ऑक्सीकरण राज्यों का प्रदर्शन करते हैं? (नहीं, वे नहीं करते हैं, क्योंकि वे मजबूत कम करने वाले एजेंट हैं।)

आवधिक प्रणाली के मुख्य उपसमूहों (ऊपर से नीचे) में एक परमाणु की त्रिज्या कैसे बदलती है? (बढ़ती), यह किससे जुड़ा है? (ऊर्जा स्तर की संख्या में वृद्धि के साथ)।

हमने जिन धातु समूहों का अध्ययन किया है उनमें से कौन सा पानी से हल्का है? (क्षारीय में)।

क्षारीय पृथ्वी धातुओं में हाइड्राइड का निर्माण किन परिस्थितियों में होता है? (उच्च तापमान पर)।

कौन सा पदार्थ कैल्शियम या मैग्नीशियम पानी के साथ अधिक सक्रिय रूप से प्रतिक्रिया करता है? (कैल्शियम अधिक सक्रिय रूप से प्रतिक्रिया करता है। मैग्नीशियम केवल पानी के साथ सक्रिय रूप से प्रतिक्रिया करता है जब इसे 100 0 С तक गर्म किया जाता है)।

पानी में क्षारीय पृथ्वी धातु हाइड्रॉक्साइड की घुलनशीलता कैल्शियम से बेरियम में कैसे भिन्न होती है? (पानी में घुलनशीलता बढ़ जाती है)।

क्षार और क्षारीय पृथ्वी धातुओं की भंडारण सुविधाओं के बारे में बताएं, वे इस तरह से क्यों संग्रहीत हैं? (चूंकि ये धातुएं बहुत प्रतिक्रियाशील होती हैं, उन्हें मिट्टी के तेल की एक परत के नीचे कंटेनरों में संग्रहित किया जाता है)।

क्षारीय और क्षारीय पृथ्वी एम के विषयों पर नियंत्रण कार्य करें:

लेसटन ऑनलाइन (नई सामग्री का अध्ययन):

शिक्षक: नमस्कार दोस्तों, आज हम IIIA सबग्रुप का अध्ययन करने जा रहे हैं। उपसमूह IIIA में स्थित तत्वों की सूची बनाएं?

शिक्षार्थियों: इसमें बोरॉन, एल्यूमीनियम, गैलियम, इंडियम और थैलियम जैसे तत्व शामिल हैं।

शिक्षक: बाह्य ऊर्जा स्तर, ऑक्सीकरण अवस्था में उनके कितने इलेक्ट्रॉ होते हैं?

शिक्षार्थियों: तीन इलेक्ट्रॉनों, ऑक्सीकरण राज्य +3, हालांकि ऑक्सीकरण राज्य +1 थैलियम के लिए अधिक स्थिर है।

शिक्षक: बोरॉन उपसमूह के तत्वों के धातु गुण बेरिलियम उपसमूह के तत्वों की तुलना में बहुत कम स्पष्ट हैं। बोहर एम नहीं है। इसके बाद, उपसमूह के भीतर, परमाणु प्रभारी एम में वृद्धि के साथ, गुणों को बढ़ाया जाता है। एकएल - पहले से ही एम, लेकिन ठेठ नहीं। इसके हाइड्रॉक्साइड में एम्फोटेरिक गुण होते हैं।

समूह III के एम मुख्य उपसमूहों में से, एल्यूमीनियम का सबसे बड़ा महत्व है, जिसके गुणों का हम विस्तार से अध्ययन करेंगे। यह हमारे लिए दिलचस्प है क्योंकि यह एक संक्रमणकालीन तत्व है।