26.03.2019

एल्यूमिना को कहा जाता है। परीक्षा: एलुमिना प्रोडक्शन

कजाकिस्तान गणराज्य के शिक्षा और विज्ञान मंत्रालय

पावलोडर केमिकल एंड मैकेनिकल कॉलेज

परीक्षण कार्य

विषय: एलुमिना उत्पादन

विषय द्वारा: विशेषता का परिचय: "एल्युमीनियम उत्पादन"

पावलोडर 2011

1. उत्पादन का संक्षिप्त विवरण (प्रक्रिया का उद्देश्य, प्रौद्योगिकी की प्रासंगिकता, उत्पाद का अनुप्रयोग)

2. कच्चे माल और तैयार उत्पाद के लक्षण

3. प्रक्रिया का रसायन शास्त्र (प्रक्रिया का सैद्धांतिक आधार)

4. उत्पादन की तकनीकी योजना (तकनीकी योजना की नकल)

5. मुख्य इकाई का विवरण (कॉपी)

6. सुरक्षा

7. प्रयुक्त साहित्य की सूची

1. उत्पादन का संक्षिप्त विवरण (प्रक्रिया का उद्देश्य, प्रौद्योगिकी की प्रासंगिकता, उत्पाद का अनुप्रयोग)

Sintered एल्यूमिना उच्च गुणवत्ता की एक आधुनिक सामग्री है, जिसने विशेष रूप से गर्मी प्रतिरोधी उत्पादों के निर्माण में आवेदन पाया है।

इसके साथ, उद्योग सारणीबद्ध और प्रतिक्रियाशील एल्यूमिना का उपयोग करता है, जो विनिर्माण प्रौद्योगिकी और कई विशेषताओं में भिन्न होता है।

Sintered alumina, यह भी कैलक्लाइंड है - यह एल्यूमिना है जो अतिरिक्त गर्मी उपचार - calcifications से गुजरा है।

कैल्सीनेशन के दौरान, एल्यूमिना को उच्च तापमान पर गर्म किया जाता है, लेकिन एल्यूमिना क्रिस्टल को यात्रा करने की अनुमति नहीं देता है।

इस अतिरिक्त गर्मी उपचार के कारण, एल्यूमिना कई मूल्यवान और उपयोगी गुण प्राप्त करता है।

इस प्रकार की सामग्री फ्यूज्ड एल्यूमिना से भिन्न होती है कि इसकी संरचना में माइक्रोप्रोर्स है, और इसलिए यह बहुत बेहतर रूप से निर्मित और बाध्य है। कृत्रिम एल्यूमिना के पापी रूप में निम्नलिखित विशिष्ट गुण हैं:

विद्युत रोधन

अपवर्तकता में वृद्धि

बेहतर यांत्रिक शक्ति

वृद्धि पहनने और घर्षण प्रतिरोध

तैयार उत्पादों को सटीक आकार और आकार देने की क्षमता।

कैलक्लाइंड एल्यूमिना को विभिन्न अंशों में उत्पादित किया जा सकता है, जो पीसने और क्रिस्टल के आकार पर निर्भर करता है। इस सामग्री के विभिन्न ग्रेड दुर्दम्य सामग्रियों की संरचना में अलग-अलग कार्य करते हैं और उन्हें अतिरिक्त गुण प्रदान करते हैं।

उनमें से सबसे महत्वपूर्ण हैं:

एल्यूमिना सामग्री को बढ़ाकर संसाधन और समग्र उत्पाद जीवन को बढ़ाया

उनके छोटे आकार के कारण कणों का उच्च घनत्व और परिणामस्वरूप, घर्षण और पहनने के लिए यांत्रिक शक्ति और प्रतिरोध में वृद्धि हुई

एल्यूमिना सीमेंट या मिट्टी जैसे बाध्यकारी तत्वों के साथ सामग्री की बातचीत के कारण उच्च झटके और थर्मल झटके का प्रतिरोध।

इसे नि: शुल्क, विकृत रूप में और जुड़े हुए, अखंड उत्पादों के रूप में बनाया और लागू किया जा सकता है।

कैलक्लाइंड एल्यूमिना का उपयोग निम्नलिखित उत्पादों के निर्माण में किया जाता है:

स्पार्क प्लग

चीनी मिट्टी के बरतन

सिरेमिक फिल्टर

प्रतिरोधी सिरेमिक पहनें

हाई वोल्टेज इंसुलेटर

स्वच्छता उत्पादों

इलेक्ट्रॉनिक्स के लिए मिट्टी के पात्र

तकनीकी और इंजीनियरिंग सिरेमिक के उत्पाद

सिरेमिक टाइल, आदि।

कैलक्लाइंड एल्यूमिना का उपयोग निम्नलिखित उद्योगों में किया जाता है: कोरन्डम उत्पादन, दुर्दम्य, कांच, रासायनिक उद्योग, घरेलू, विद्युत, तकनीकी और पहनने के लिए प्रतिरोधी मिट्टी।

2. कच्चे माल और तैयार उत्पाद के लक्षण

बॉक्साइट (फादर बॉक्साइट) (फ्रांस के दक्षिण में बक्स इलाके के नाम के अनुसार) - एल्यूमीनियम अयस्क, एल्यूमीनियम हाइड्रॉक्साइड, लोहा और सिलिकॉन ऑक्साइड से मिलकर, एल्यूमिना और एल्यूमिना युक्त रेफ्रेक्ट्रीज़ के निर्माण के लिए कच्चे माल। औद्योगिक बॉक्साइट में एल्यूमिना की मात्रा 40% से 60% और अधिक है। इसका उपयोग लोहा और इस्पात उद्योग में प्रवाह के रूप में भी किया जाता है।

आमतौर पर, बॉक्साइट एक मिट्टी की तरह का द्रव्यमान होता है, जिसमें एक बैंडेड, पिसोलिथिक (मटर) या सजातीय बनावट हो सकती है। सामान्य मौसम की स्थिति के तहत, feldspars (खनिज जो पृथ्वी की पपड़ी के अधिकांश भाग बनाते हैं और एलुमिनोसिलिकेट होते हैं) क्ले के गठन के साथ विघटित हो जाते हैं, लेकिन गर्म जलवायु और उच्च आर्द्रता में, बॉक्साइट अंतिम अपघटन उत्पाद हो सकता है, क्योंकि ऐसा वातावरण क्षार और सिलिका को हटाने का पक्षधर है। , विशेष रूप से सेनाइट या गैब्रोब से। बॉक्साइट्स को एल्यूमीनियम में चरणों में संसाधित किया जाता है: पहले, एल्यूमीनियम ऑक्साइड (एल्यूमिना) प्राप्त किया जाता है, और फिर एल्यूमीनियम धातु (क्रायोलाइट की उपस्थिति में इलेक्ट्रोलाइटिक रूप से)।

एलुमिना गुण

एल्युमीनियम तीन ऑक्साइड द्वारा ऑक्सीजन के साथ बनता है:

। मोनोऑक्साइड में, यह मोनोवालेंट है, इन ट्रिब्यूटेंट, और इन है आलो मिश्रित वैधता प्रदर्शित करता है। कमी या थर्मल अपघटन द्वारा उच्च तापमान पर उपकंडक्शन प्राप्त किए जा सकते हैं, लेकिन इन प्रक्रियाओं का अभी तक व्यावहारिक मूल्य नहीं है।एल्यूमीनियम के उत्पादन के लिए कच्चा माल एल्यूमिना है - एक पाउडर एल्यूमीनियम ऑक्साइड, जिसमें ऑक्साइड के दो प्रकार (संशोधन) शामिल हैं:

(अल्फा एल्यूमिना) और (गामा एल्यूमिना)। अल्फा-एल्यूमिना सबसे स्थिर रूप है, जो कोरंडम खनिज के रूप में प्रकृति में पाया जाता है। इसकी एक मजबूत संरचना, बड़ी कठोरता और रासायनिक प्रतिरोध है: कोरन्डम का गलनांक (2054। 6) ° С. गामा एल्यूमिना एल्यूमीनियम हाइड्रॉक्साइड के निर्जलीकरण द्वारा प्राप्त किया जाता है, क्षार और एसिड के समाधान के साथ अच्छी तरह से बातचीत करता है, और अत्यधिक हीड्रोस्कोपिक है। यहां तक \u200b\u200bकि गामा एल्यूमिना को 1000 ° C तक गर्म करने पर लगभग 1% पानी बरकरार रहता है, और केवल 1200 ° C पर लंबे समय तक रहने से यह पूरी तरह से निर्जलित हो जाता है। गामा एल्यूमिना कोरन्डम में बदल जाता है।3. प्रक्रिया का रसायन शास्त्र (प्रक्रिया का सैद्धांतिक आधार)

एल्युमिना उत्पादन के साथ एल्यूमीनियम उत्पादन शुरू होता है। एलुमिना - Al2O3 एक सफेद क्रिस्टलीय पदार्थ है। अल्फा (कोरंडम) और गामा एल्यूमिना के दो संशोधनों के रूप में जाना जाता है। कोरुंडम रंगहीन क्रिस्टल के रूप में चट्टानों में पाया जाता है। हालांकि, सबसे अधिक बार, प्राकृतिक कोरन्डम मैग्नेटाइट, हेमेटाइट, क्वार्ट्ज, आदि से दूषित होता है। अल्फा अल् 2 ओ 3 क्रिस्टल रंगीन लाल (रूबी) और नीला (नीलम) हैं, जो कीमती खनिज हैं। एलुमिना गामा संशोधन प्रकृति में नहीं होता है और 500 - 900 डिग्री सेल्सियस के तापमान रेंज में हाइड्रॉक्साइड के निर्जलीकरण के दौरान बनता है। जब इसे 900 - 1200 से गर्म किया जाता है, तो यह अल्फा Al2O3 में बदल जाता है।

एल्यूमिना के उत्पादन के तरीके, जिसमें क्षार के साथ अयस्क का प्रसंस्करण शामिल है जो एल्यूमिना को घुलनशील सोडियम एलुमिनेट से बांधता है, सबसे सरल और किफायती हैं। एल्यूमिना को सोडियम एलुमिनेट में परिवर्तित करने के लिए, अयस्क को सीधे क्षार (बायर विधि) के साथ इलाज किया जाता है, या ठोस एलुमिनाईट प्राप्त करने के लिए क्षार और क्षारीय पृथ्वी धातुओं के लवण के साथ पाप किया जाता है, जो तब जलीय घोल के साथ लीच किया जाता है।

उच्च-सिलिकॉन बॉक्साइट के प्रसंस्करण के लिए सिंटरिंग विधि का उपयोग किया जाता है।

बारीक जमीन बॉक्साइट, चूना पत्थर, सोडा, पुनर्नवीनीकरण उत्पादों के पकाया मिश्रण को ट्यूबलर रोटरी भट्टों में 1100-1300 0C के तापमान पर गर्म और पाप किया जाता है। विभिन्न आकारों और एक निश्चित खनिज रचना के टुकड़ों के रूप में प्राप्त सिंटर को एल्युमिना और क्षार को एक एल्यूमिन्यूएट समाधान में स्थानांतरित करने के लिए कम सांद्रता या पानी के क्षारीय समाधानों के साथ इलाज किया जाता है। ठोस अशुद्धियों और सिलिका से समाधान को साफ करने के बाद, यह अवक्षेपण में एल्यूमीनियम हाइड्रॉक्साइड प्राप्त करने के लिए कार्बोनाइजेशन या अपघटन द्वारा विघटित होता है। धुलाई और छानने के बाद, ट्यूबलर रोटरी भट्टों में उच्च तापमान पर कैल्सीनेशन के लिए एल्यूमीनियम हाइड्रॉक्साइड भेजा जाता है। ठंडा करने के बाद, एल्यूमिना उपभोक्ता को भेजा जाता है।

सूखी क्षारीय विधि (सिंटरिंग), उच्च (6% से अधिक) सिलिका सामग्री के साथ अयस्कों (निम्न-ग्रेड बॉक्साइट, नेफलाइन आदि) से शुद्ध एल्यूमिना प्राप्त करने की अनुमति देता है। एल्यूमीनियम युक्त रॉक चूना पत्थर और सोडा से कुचल दिया जाता है और 1200-1300 डिग्री सेल्सियस के तापमान पर भट्टियों में पाप किया जाता है। नतीजतन, एल्यूमीनियम ऑक्साइड पानी में घुलनशील क्षारीय क्षारीय Na20 »Al203 में बदल जाता है, और सिलिका अघुलनशील dicalcium सिलिकेट को बांधता है। लीचिंग, गाढ़ा, धोने और कीचड़ को अलग करने के बाद, शुद्ध एल्यूमीनियम कार्बोनाइजेशन द्वारा विघटित हो जाता है। जब जैसा होता है वैसा ही हो जाता है बायर तरीका है । नेफलाइन अयस्कों के लिए, शुष्क क्षारीय विधि सबसे तर्कसंगत है, जो अतिरिक्त सोडा, पोटाश और सीमेंट उत्पादों के उत्पादन के लिए नेफलाइन रॉक के जटिल प्रसंस्करण की अनुमति देता है। उप-उत्पादों के रूप में सल्फ्यूरिक एसिड और सोडियम क्लोराइड का उत्पादन करने के लिए सूखी क्षारीय विधि का उपयोग करके एलुनाइट के अयस्क को भी संसाधित किया जाता है।

नेप्लाइन अयस्क के 5-6 टन, चूना पत्थर के 7-8 टन, पापी भट्टियों के लिए 1.5-2.0 टन कोयला, और 5-6 टन उच्च और निम्न भाप का उपयोग नपुंसक कच्चे माल पर प्रति टन एल्यूमिना की खपत होती है। कम दबाव। एक एल्यूमिना रिफाइनरी (ऑपरेटिंग मध्यम आकार के बॉक्साइट शोधन संयंत्र, बायर विधि) की अचल संपत्ति की संरचना% में: इमारतों और संरचनाएं - 70, स्थापना के साथ उपकरण - 26, अन्य - 4; एल्यूमिना उत्पादन प्रति 1 मिलियन रूबल। पूंजी निवेश (प्रति वर्ष टी / 100 रूबल - 1.1-1.2)।

ब्यूम विधि, वर्तमान में एल्यूमिना के उत्पादन में प्रमुख है, केवल कम-सिलिकॉन बॉक्साइट (7 से ऊपर एक मॉड्यूल के साथ) के प्रसंस्करण के लिए उपयुक्त है। सिंटरिंग विधि के अनुसार, न केवल सभी बॉक्साइट, बल्कि नेफलाइन, क्ले, काओलिन और अन्य एल्युमिनोसिलिकेट चट्टानों, जिनमें से भंडार व्यावहारिक रूप से अक्षम हैं, को एल्यूमिना में संसाधित किया जा सकता है। इस पद्धति का पहली बार 1858 में लुइस ले चेटेलियर द्वारा उपयोग किया गया था, उन्होंने बॉक्साइट से एल्यूमिना प्राप्त करना शुरू कर दिया, उन्हें सोडा के साथ sintering और फिर कार्बन डाइऑक्साइड के साथ एल्यूमिनेट समाधान को विघटित करना शुरू कर दिया। हालांकि, इस रूप में, अल 2 ओ 3 और ना 2 ओ के बड़े नुकसान के कारण विधि सिलिसियस बॉक्साइट के प्रसंस्करण के लिए उपयुक्त नहीं है, और उच्च ग्रेड के बॉक्साइट के लिए बेयर विधि अधिक लाभप्रद है।

मुलर (1880) ने प्रस्तावित किया, जब पानी के अघुलनशील, क्षारीय पृथ्वी धातु सिलिकेट को सिलिका को बांधने के लिए सोडा, मैग्नेसाइट या डोलोमेट के अलावा, एलुमिनोसिलिकेट्स को सिन्टरिंग करता है।

1897 में, पेन्याकोव ने एक कम करने वाले एजेंट की उपस्थिति में Na 2 SO 4 के साथ अयस्कों को अलग करने के लिए एक विधि प्रस्तावित की, और 1916 में केवल चूना पत्थर के साथ सिलिका-समृद्ध अयस्कों को पाप करने के लिए एक विधि।

उच्च-सिलिकॉन बॉक्साइट, नेफलाइन और अन्य एलुमिनोसिलिकेट चट्टानों पर लागू होने के कारण व्यापक विकास और सिंटरिंग पद्धति पूरी तरह से सोवियत वैज्ञानिकों के नामों से जुड़ी हुई है। वी। एन। मज़ल, एफ एन स्ट्रोकोव, और अन्य लोगों की भागीदारी के साथ एए याकोकिन और आई.एस. लिलिव के मार्गदर्शन में, सूखी बॉक्साइट-लाइमस्टोन-सोडा मिश्रण को पाप करने के लिए एक विधि विकसित की गई थी। यह विधि तिखविन जमा से बॉक्साइट के प्रसंस्करण के लिए वोल्खोव एल्यूमीनियम संयंत्र में लागू की गई थी। बाद में, तिख्विन एलुमिना रिफाइनरी में वी। ए। माजल के प्रस्ताव पर, गीले चार्ज की सिंटरिंग की गई।

सिंटरिंग विधि द्वारा नेफलाइन कच्चे माल के सिंटरिंग में तीन पौधों में महारत हासिल की गई थी: वोल्ज़स्की एल्युमिनियम, पिकालेव्स्की एल्यूमिना और अचिन अल्युमिना रिफाइनरियाँ।

सिंटरिंग विधि के लिए बॉक्साइट मिश्रण की संरचना में शामिल हैं: बॉक्साइट, चूना पत्थर, रिवर्स सोडा समाधान, प्रक्रिया में क्षार के नुकसान की भरपाई करने के लिए ताजा सोडा और पुनर्नवीनीकरण उत्पादों (sintering slimes, कास्टिककरण कीचड़)।

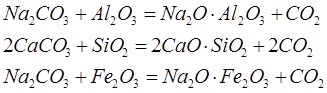

जब इस तरह के मिश्रण को sintering किया जाता है, तो सोडियम एलुमिनेट, जो पानी में आसानी से घुलनशील होता है, निम्न प्रतिक्रियाओं द्वारा हाइड्रोक्लिसिस के लिए खराब घुलनशील dicalcium सिलिकेट और सोडियम फेराइट अस्थिर है:

इन प्रतिक्रियाओं के अनुसार, निम्नलिखित आणविक अनुपात को बनाए रखा जाना चाहिए:

कम-सिलिकॉन बॉक्साइट के लिए, चूना पत्थर के अतिरिक्त बिना सोडा के साथ बॉक्साइट का सिंटरिंग लागू किया जा सकता है। इस विधि को थर्मल कास्टिफिकेशन कहा जाता है, यह आपको बायर प्रक्रिया में बनने वाले सोडा की सावधानी बरतने की अनुमति देता है और साथ ही महंगी के। क्षार को सोडा से बदल देता है।

परिणामी चश्मा, दोनों बॉक्साइट और नेफ़लाइन, परिसंचारी समाधान या धोने के साथ लीच किए जाते हैं। इस मामले में, अल 2 ओ 3 एलुमिनेट्स के रूप में समाधान में गुजरता है क्षार धातु; सोडियम फेराइट को अघुलनशील लौह हाइड्रॉक्साइड और कास्टिक क्षार बनाने के लिए हाइड्रोलाइज्ड किया जाता है, जो एल्युमिनाईट विलयन की स्थिरता को बढ़ाता है। परिणामी दो-कैल्शियम सिलिकेट एक एलुमिनेट समाधान के साथ आंशिक रूप से विघटित होता है, और सिलिका समाधान में गुजरता है। लेकिन ज्यादातर डाइसिलियम सिलिकेट कीचड़ में रहता है। कीचड़ को एल्युमिनाईट विलयन से अलग किया जाता है, और एल्युमीनियम के हाइड्रॉक्साइड को उजागर करने के लिए एलुमिनेट विलयन को विलयन और अपघटन के अधीन किया जाता है। बॉक्साइट से एल्युमिना के उत्पादन में एल्यूमीनियम हाइड्रॉक्साइड के पृथक्करण के बाद प्राप्त होने वाली माँ शराब को एक निश्चित मात्रा में लवण में वाष्पित किया जाता है और इसका उपयोग प्रारंभिक आवेश तैयार करने के लिए किया जाता है। बॉक्साइट केक के लीचिंग के परिणामस्वरूप कीचड़ को वर्तमान में उपयोग नहीं किया जाता है और इसे कीचड़ क्षेत्र में फेंक दिया जाता है।

सिंटरिंग के लिए मिश्रण तैयार करना

इस पुनर्वितरण के उपकरण और प्रौद्योगिकी को सिंटरिंग प्रक्रिया की निम्नलिखित आवश्यकताओं द्वारा निर्धारित किया जाता है: आवेश के घटकों को बारीक जमीन, ठीक-ठीक dosed और अच्छी तरह मिश्रित होना चाहिए; आवेश में नमी की न्यूनतम मात्रा होना आवश्यक है ताकि इसकी तरलता सुनिश्चित हो सके (आवेश में नमी में वृद्धि से इसके वाष्पीकरण के लिए ईंधन की खपत में वृद्धि और सिन्टरिंग भट्टियों की उत्पादकता में कमी होती है); मिश्रण में, घटकों के निर्दिष्ट आणविक अनुपात को कड़ाई से बनाए रखा जाना चाहिए।

मिश्रण की तैयारी निम्न संचालन के लिए कम है: ए) क्रशिंग चूना बॉक्साइट; बी) मिश्रण के घटकों का गीला पीस; सी) चार्ज समायोजन।

आमतौर पर, ये अयस्क बड़े टुकड़ों के रूप में पौधे पर पहुंचते हैं। आकार, कठोरता और आर्द्रता के आधार पर, अयस्क क्रशिंग को जबड़े, कैपस और कम वर्तमान क्रशर में कई चरणों में किया जाता है। पेराई का आकार बाद के ऑपरेशन के लिए पर्याप्त होना चाहिए - पीस। बॉक्साइट से एल्यूमिना के उत्पादन में ट्यूब मिलों में पीस किया जाता है, बाक्साइट और चूना पत्थर वाष्पीकरण के बाद एक सोडा समाधान में एक साथ जमीन होते हैं। मिश्रण में क्षार के नुकसान की भरपाई के लिए ताजा सोडा परोसा जाता है। बॉक्साइट और नेफलाइन के प्रसंस्करण के दौरान, सफेद कीचड़ को एलुमिनोसिलिकेट समाधानों के डीसिलिकनाइजेशन से चार्ज में पेश किया जाता है।

घटकों को इसलिए लगाया जाता है ताकि वांछित संरचना का मिश्रण प्राप्त करने के लिए पीस के अंत के बाद।

पीसने के बाद, मिश्रण को हवा मिश्रण के साथ कंटेनरों में पंप किया जाता है, जिसे सुधार पूल कहा जाता है, जिसमें मिश्रण का अंतिम समायोजन किया जाता है। सुधार पूल से, लुगदी को आपूर्ति पूल के माध्यम से सिन्टरिंग भट्ठी में पंप किया जाता है।

बॉक्साइट मिश्रणों की सिंटरिंग

इस पुनर्वितरण का उद्देश्य एल्यूमिना और क्षार धातु के आक्साइड को क्षारीय aluminates, और सिलिकॉन यौगिक को डबल-सिलिकेट करने का पूर्ण संभव बंधन है। इन यौगिकों के अलावा, सोडियम फेराइट और अन्य उत्पादों का निर्माण सिंटरिंग के दौरान किया जाता है। इन सभी यौगिकों का निर्माण आवेश की उच्च-तापमान फायरिंग से संभव है। सिंटरिंग तापमान आवेश में शामिल सामग्रियों की खनिज और रासायनिक रचनाओं द्वारा निर्धारित किया जाता है और बॉक्साइट शुल्क के लिए लगभग 1150-1250 ° С हैं।

सिंटरिंग प्रक्रिया में, गीला प्रभार उत्तराधिकार में निर्जलित होता है, सामग्री गर्म होती है, चूना पत्थर पृथक्करण, केक निर्माण, केक ठंडा होता है।

बॉक्साइट चार्ज के सिंटरिंग के लिए, 3-5 मीटर के व्यास के साथ रोटरी भट्टों और 50-100 की लंबाई का उपयोग किया जाता है।

कोयला, ईंधन तेल, गैस का उपयोग सिन्टरिंग भट्टियों के लिए ईंधन के रूप में किया जाता है। 1000-1100 से 100 ° C तक के सिंटर कूलिंग को ड्रम या कोलोसिलिकेट रेफ्रिजरेटर को घुमाने में किया जाता है।

कुचलने के बाद, सिन्टर को लीचिंग के लिए निर्देशित किया जाता है, और सिंटरिंग भट्टियों से निकलने वाली गैसों को क्रमिक रूप से व्यवस्थित धूल कक्षों, चक्रवातों और इलेक्ट्रोस्टैटिक प्रीसिपिटेटर्स की धूल में साफ किया जाता है। कब्जा की गई धूल को भट्ठी में लौटा दिया जाता है, और अतिरिक्त शुद्धिकरण के बाद गैसों का हिस्सा कार्बनीकरण को खिलाया जाता है (यदि ऐसा कोई पुनर्वितरण होता है)।

विभिन्न आवेशों के सिंटरिंग के दौरान भौतिक रासायनिक परिवर्तनों का अध्ययन बड़ी संख्या में प्रतिक्रियाशील ऑक्साइड, मुक्त या बाध्य की उपस्थिति से जटिल है। कम से कम पांच हैं, लेकिन आमतौर पर अधिक।

के बीच बातचीत ना 2 सीओ 3 और अल 2 हे 3 जब गर्म हो

इन ऑक्साइडों के बीच की प्रतिक्रिया एक बॉक्साइट मिश्रण में सबसे महत्वपूर्ण है, क्योंकि इस प्रतिक्रिया का परिणाम घुलनशील सोडियम एलुमिनेट है।

सोडा के साथ बॉक्साइट के एल्यूमिना के बीच की प्रतिक्रिया सोडियम मेटाल्यूमिनेट के गठन के साथ पूरी होती है - Na 2 CO 3 CO Al 2 O 3 (NaAlO 2)।

सोडा और एल्यूमीनियम ऑक्साइड के बीच की प्रतिक्रिया प्रतिक्रिया के अनुसार आगे बढ़ती है:

Na 2 CO 3 और Fe 2 O 3 के बीच पारस्परिक क्रिया

सिंटरिंग द्वारा एल्यूमिना के उत्पादन में सोडियम फेराइट का गठन एक महत्वपूर्ण भूमिका निभाता है। केक लेचिंग करते समय, कासनी क्षार की रिहाई के साथ हाइड्रोलिसिस के परिणामस्वरूप सोडियम फेराइट विघटित हो जाता है, जो कि एल्यूमिनेट के घोल की स्थिरता को बढ़ाने के लिए आवश्यक है। सोडियम फेराइट का निर्माण होता है, जैसे कि अभिक्रिया द्वारा सोडियम एलुमिनेट:

के बीच बातचीत CaCO 3 और अल 2 हे 3

जब अंतःक्रियात्मक तापमान सूख जाता है, तो कैल्शियम एलुमिनेट्स का निर्माण होता है, जो न केवल एल्यूमिना के उत्पादन में महत्वपूर्ण हैं, बल्कि सेलाइट, अपवर्तक और मिट्टी के पात्र भी हैं। इसलिए, सीएओ - अल 2 ओ 3 सिस्टम का बार-बार और पूरी तरह से अध्ययन किया गया था। नवीनतम आंकड़ों के अनुसार, विभिन्न शुल्कों के सिंटरिंग के दौरान, क्षार युक्त नहीं, काओ 2 अल 2 ओ 3 का निर्माण सिंटर में होता है; 12 सीएओ Ca 7 एएल 2 ओ 3; 5CO A 3Al 2 O 3 SiO 2 के साथ कैल्शियम के एक ठोस समाधान द्वारा दर्शाया गया है; और MgO अन्य घटक।

के बीच बातचीत CaCO 3 और SiO 2

निम्नलिखित यौगिकों को CaO - SiO 2 सिस्टम में जाना जाता है: 1) कैल्शियम मेटासिलिकेट (CaO with SiO 2) 1540 ° С के गलनांक के साथ। 1150 ° C तक स्थिर; up CaO 2 SiO 2 नीचे बनता है

2) 1475 डिग्री सेल्सियस के पिघलने बिंदु के साथ त्रिक कैल्शियम सिलिकेट 3CaO 2SiO 2;

3) ऑर्थोसिलिकेट (डायसीलियम सिलिकेट) कैल्शियम 2CO 2 SiO 2, 2130 ° C पर पिघला देता है;

4) ट्राईसैल्शियम सिलिकेट 3CaO 2 SiO 2 1400 से 1500 ° C के तापमान पर CaO और SiO 2 के मिश्रण की लम्बी गोलीबारी द्वारा प्राप्त किया जाता है।

सिंटरिंग विधि द्वारा एल्यूमिना के उत्पादन में, कैल्शियम ऑर्थोसिलिकेट का सबसे बड़ा महत्व है, क्योंकि यह तब होता है जब किसी भी अनुपात के SiO 2 के साथ CaO का मिश्रण गर्म होता है। यह पाया गया कि प्रारंभिक मिश्रण में CaO और SiO 2 के अनुपात की परवाह किए बिना (1: 1 से 3: 1 तक), सिस्टिकिंग की शुरुआत में डायसीलियम सिलिकेट हमेशा बनता है।

बातचीत CaCO 3 साथ TiO 2 और फे 2 हे 3

TiO 2 और CaO कैल्शियम मेटाटैनेटेट (CaO 2 TiO 2) या परवेकाइट बनाते हैं। एक ही यौगिक क्षारीय कार्बोनेट की उपस्थिति में बनता है। इसलिए, सिंटरिंग विधि द्वारा एल्यूमिना के उत्पादन में, इतना चूना पत्थर जोड़ा जाना चाहिए ताकि यह न केवल सिलिका, बल्कि टायो 2 को भी बांध दे।

इस मामले में, सोडियम मेटेटेनेटेट नहीं बनेगा, जिससे क्षार नुकसान कम होगा। जब असंतृप्त सोडा के साथ एक मिश्रण sintering, आयरन ऑक्साइड CaCO 3 के साथ कैल्शियम फेराइट बनाता है। दो फेराइट लंबे समय से CaO - Fe 2 O 3 सिस्टम में जाने जाते हैं: CaO 2 Fe 2 O 3 और 2CaO a Fe 2 O 3।

जब sintering, 2CaO ter Fe 2 O 3 सबसे पहले बनता है, इसलिए, यदि मिश्रण में CaO से Fe 2 O 3 का अनुपात 2.0 है, तो सभी तापमानों पर 2CaO 2 Fe 2 O 3 बनता है।

चूंकि फेराइट के बजाय फेराइट का निर्माण सोडा के साथ कम तापमान पर किया जाता है, अगर सोडा पूरी तरह से अल 2 ओ 3 और फे 2 ओ 3 को बांधने के लिए पर्याप्त नहीं है, तो यह मुख्य रूप से सोडियम फेराइट के गठन पर खाया जाता है, और एल्यूमिना मुक्त होता है, लेकिन 900 डिग्री पर सी और ऊपर, प्रतिक्रिया उत्पाद में मुख्य रूप से सोडियम एलुमिनेट होता है, जो प्रतिक्रिया द्वारा फेराइट से Na 2 O के विस्थापन के कारण होता है:

सोडियम फेराइट की सांद्रता में वृद्धि के साथ, ठोस समाधानों का गलनांक घटता है और अटकलों का थर्मल स्थान घटता है।

इस प्रकार, Na 2 O: R 2 O 3 का Na 2 O - Al 2 O 3 - Fe 2 O 3 सिस्टम में आणविक अनुपात के आधार पर, निम्न चरणों का गठन किया जा सकता है और साथ ही साथ उपस्थित हो सकता है:

1) जब Na 2 O: R 2 O 3\u003e 1 का मोलर अनुपात - Na 2 O · Al 2 O 3 - Na 2 O · Fe 2 O 3 और मुक्त Na 2 O और Na 2 CO 3 का ठोस समाधान;

2) जब Na 2 O: R 2 O 3 \u003d 1 - Na 2 O · Al 2 O 3 - Na 2 O · Fe 2 O 3 का केवल ठोस समाधान;

3) ना 2 ओ में: आर 2 ओ 3<1 образуются два типа твердых растворов: Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 и β·Al 2 O 3 – β ·Fe 2 O 3 или Na 2 O·11(Al , Fe) 2 O 3 ;

अल 2 O 3 + Fe 2 O 3 के एक मोल प्रति तिल से अधिक मात्रा में सोडा डालना फायदेमंद नहीं है, क्योंकि कैल्शियम सिलिकेट के साथ कैलक्लाइंड होने पर अतिरिक्त सोडा बनता है, जो पानी और क्षार में बहुत धीरे-धीरे विघटित हो जाता है, जो क्षार के नुकसान का कारण बनता है।

के बीच बातचीत ना 2 सीओ 3 , अल 2 हे 3 , फे 2 हे 3 और SiO 2

यह प्रणाली सोडा के साथ कम-सिलिकॉन बॉक्साइट के सिंटरिंग के दौरान होने वाले मुख्य परिवर्तनों को दर्शाती है। इस तरह की प्रणाली के साथ केक से अल 2 ओ 3 और ना 2 ओ का उच्च निष्कर्षण केवल कम सिलिका सामग्री वाले बॉक्साइट के लिए संभव है, जो बायर विधि का उपयोग करके प्रक्रिया करने के लिए अधिक लाभप्रद हैं। लेकिन कभी-कभी ऐसे बॉक्साइट्स के एक छोटे से अंश को साइन्टरिंग (सोडा के थर्मल कास्टिकाइजेशन के लिए तरीकों के संयोजन की एक समानांतर योजना) द्वारा संसाधित करना फायदेमंद होता है।

ऐसे बॉक्साइट मिश्रण को दो घटक (बॉक्साइट + सोडा) कहा जाता है।

Na 2 CO 3, Al 2 O 3 और SiO 2 के मिश्रण की सिंटरिंग स्थितियों पर विचार करते समय, यह संकेत दिया गया था कि ऐनक में मुख्य रूप से एलुमिनेट और सोडियम एलुमिनोसिलिकेट होते हैं।

जब Fe 2 O 3 को जोड़ा जाता है, तो सोडियम फेराइट केक में Na 2 CO 3 के दाढ़ अनुपात से Al 2 O 3 + Fe 2 O 3 तक निर्धारित राशि में प्रकट होता है। यदि सोडा पूरी तरह से अल 2 ओ 3 और फे 2 ओ 3 को बांधने के लिए पर्याप्त है, तो लोहे के सभी ऑक्साइड सोडियम फेराइट में बदल जाते हैं, केवल उतना ही सोडा केक में 2 और अल 2 ओ 3 के बंधन से रहता है।

जब केक पर पहुंचना होता है, तो सोडियम फेराइट विघटित हो जाता है, कास्टिक क्षार छोड़ता है, जो एल्युमीनियम के विलयन की स्थिरता को बढ़ाता है। इसलिए, सोडा आमतौर पर अल 2 ओ 3 और फे 2 ओ 3 को पूरी तरह से बांधने के लिए पेश किया जाता है।

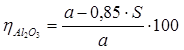

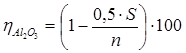

इस प्रकार, Na 2 CO 3, Al 2 O 3, Fe 2 O 3 और SiO 2 के मिश्रण को एक केक में एलुमिनेट, एलुमिनोसिलिकेट और सोडियम फेराइट से मिलकर एक केक मिलता है। इन शर्तों के तहत, अल 2 ओ 3 की उपज के बीच संबंध (

%) और बॉक्साइट में सिलिका (एस) और एल्यूमिना (ए) का प्रतिशत निम्नलिखित समानता द्वारा व्यक्त किया गया है:

यदि मिश्रण की संरचना मोल्स में व्यक्त की जाती है:

जहाँ S और n बॉयोसाइट में Al 2 O 3 के SiO 2 और Na 2 O प्रति 1 mol के मोल्स की संख्या हैं।

एल्यूमिनासिलिकेट और सोडियम फेराइट के बीच ठोस समाधान का गठन सोडोबॉक्साइट चार्ज से केक के लीचिंग के दौरान सोडियम एलुमिनोसिलिकेट के गठन के लिए क्षारीयता बनाम स्टोइकोमेट्री में वृद्धि को समझा सकता है।

Al 2 O 3 और Na 2 O का पूर्ण निष्कर्षण संभव है जब मिश्रण में \u003d 2S के साथ, अर्थात्। जब SiO के प्रत्येक मोल के लिए 2 CaO के 2 मोल चार्ज में लगाए जाते हैं और Na 2 O का 1 मोल Al 2 O 3 के 1 मोल का हिसाब होता है।

संतृप्त आवेश को इस तरह कहा जाता है जब सभी सिलिका डाइअल सिलिकेट के लिए बाध्य होता है, और सभी एल्यूमीनियम ऑक्साइड और सभी लोहे के ऑक्साइड, क्रमशः, एलुमिनेट और सोडियम फेराइट में, अर्थात्। यह निम्नलिखित दाढ़ अनुपात का निरीक्षण करता है: CaO: SiO 2 \u003d 2.0; ना 2 ओ: अल 2 ओ 3 \u003d 1.0; ना 2 ओ: फे 2 ओ 3 \u003d 1.0।

जब Fe 2 O 3 और SiO 2 की एक मध्यम सामग्री के साथ अयस्कों को छानना, एक संतृप्त चार्ज Al 2 O 3 और Na 2 O का लगभग पूर्ण निष्कर्षण सुनिश्चित करता है, और इसे सामान्य कहा जाता है। इसके अलावा, सामान्य चार्ज के साथ, सट्टेबाजी का एक विस्तृत क्षेत्र देखा जाता है, जो फायरिंग की सुविधा देता है, जिससे रिंग एनलस के गठन का खतरा कम हो जाता है। संतृप्त आवेश के साथ, सबसे सरल केक रचना बनती है।

असंतृप्त मिश्रणों के सिंटरिंग के दौरान रासायनिक प्रतिक्रियाओं का अभी भी खराब अध्ययन किया जाता है, और केक की संरचना अधिक जटिल है, उनमें से कुछ एल्यूमिना न केवल सोडियम एलुमिनेट की संरचना में है, बल्कि उन यौगिकों की संरचना में भी है जिनके लिए अल 2 ओ 3 लीचिंग के दौरान नहीं निकाला जाता है। इसलिए, इस तरह के चार्ज के केक से अल 2 ओ 3 की उपज संतृप्त के केक से कम है।

केक के भौतिक-रासायनिक गुण

एल्यूमिनेट स्पेक्स में एक जटिल रासायनिक और चरण रचना होती है, जो मुख्य रूप से शुरुआती घटकों के प्रभारी और सिंटर प्रक्रिया के मोड द्वारा निर्धारित की जाती है। केक के मुख्य घटक हैं β-2CaO · SiO 2 और संरचना का alkaline aluminates Na 2 O · Al 2 O 3 और K 2 O · Al 2 O 3, और उच्च लौह सामग्री के साथ कच्चे माल को संसाधित करते समय, संरचना Na 2 O · की alkaline फेराइट भी। फे २ ओ ३। इसके साथ ही, छोटी मात्रा में सोडियम टाइटानेट ना 2 ओ · टीआईओ 2, कैल्शियम एलुमिनेट्स, जिलेटाइट एनोर्थाइट - सीएओ · एचएल 2 ओ · 2 एसआईओ 2, कैल्शियम फेराइट और प्रकार के अन्य यौगिकों: एमएनए 2 ओ · पीकाओ · एनएसओ 2; mNa 2 O · nFe 2 O 3 · pSiO 2।

मिश्रण और इष्टतम सिंटरिंग स्थितियों में शुरुआती घटकों के बेहतर रूप से चयनित अनुपात के साथ, मुख्य रूप से सोडियम एलुमिनेट (Na 2 O · Al 2 O 3) और (β-2СаО · SiO 2) होते हैं, जो एक आइसोट्रोपिक चरण बनाते हैं। क्षारीय आइसोट्रोपिक चरण में पानी और क्षारीय विलयनों में परिवर्तित होता है।

वर्तमान में, यह माना जाता है कि मुख्य चरण केक में अलग-अलग मौजूद होते हैं, और सोडियम एल्यूमिनेट और सोडियम फेराइट के साथ सोडियम एलुमिनेट के साथ डाइसेल्सियम सिलिकेट आंशिक रूप से आपस में ठोस समाधान बना सकते हैं।

केक के भौतिक गुणों को मुख्य रूप से आवेश के कण आकार वितरण और इसके सिंटरिंग के मोड के साथ-साथ केक के शीतलन मोड द्वारा निर्धारित किया जाता है।

एक नियम के रूप में, एल्यूमिनेट स्पेक्स गोलाकार झरझरा कण होते हैं, जो पूरे वॉल्यूम में चरणों के अपेक्षाकृत समान वितरण के साथ होते हैं। केक का थोक घनत्व और छिद्र बहुत अधिक तापमान पर निर्भर करता है।

केक की ग्रैनुलोमेट्रिक संरचना इसकी तैयारी के लिए शर्तों और लीचिंग से पहले कुचलने की डिग्री से निर्धारित होती है। ग्रेन्युलोमेट्रिक रचना, कुल छिद्र और घनत्व केक के थोक घनत्व को निर्धारित करते हैं: केक की छिद्र और सुंदरता में वृद्धि के साथ, थोक घनत्व कम हो जाता है।

केक की सबसे महत्वपूर्ण विशेषता इसकी छिद्र है। केक की कुल छिद्र के माप के रूप में, कुल केक की मात्रा के लिए छिद्र मात्रा का प्रतिशत लिया जाता है। बॉक्साइट केक के लिए, यह अनुपात आमतौर पर 10-20% है। सिंटर लीचिंग को पानी, क्षारीय या क्षारीय विलयन के साथ किया जाता है, जिसमें सोडियम कार्बोनेट हो सकता है। इस मामले में, सोडियम एल्यूमिनेट (पोटेशियम) का विघटन, फेराइट्स का मिश्रित जल और सोडियम हाइड्रॉक्साइड (पोटेशियम) के घोल के साथ मिश्रित एल्यूमिनोफेरेइट्स, साथ ही क्षार या सोडियम कार्बोनेट के साथ इसकी बातचीत के परिणामस्वरूप डायस्टिक कैल्शियम सिलिकेट के भाग का अपघटन होता है।

सोडियम एलुमिनेट के विघटन और प्रतिक्रियाओं के परिणामस्वरूप, मूल्यवान घटकों (एल्यूमिना और क्षार) को समाधान में निकाला जाता है।

केक के इन घटकों के निष्कर्षण की डिग्री कई कारकों पर निर्भर करती है: केक की रासायनिक संरचना और भौतिक गुण, लीचिंग शासन, हार्डवेयर लीचिंग योजना, आदि।

प्रतिक्रियाओं (3) और (4) के परिणामस्वरूप, सिलिका समाधान में गुजरता है, और हाइड्रोक्साइड और कैल्शियम कार्बोनेट बनते हैं। ये यौगिक सोडियम एलुमिनेट के साथ बातचीत करते हैं, सोडियम (GaSN) और कैल्शियम (हाइड्रोग्रनेट्स) के घुलनशील हाइड्रोलायूमोसिलिकेट्स का गठन करते हैं, जो एल्यूमिना और क्षार के नुकसान का एक स्रोत हैं (माध्यमिक प्रतिक्रियाओं के कारण नुकसान):

लीचिंग की स्थिति के आधार पर, हाइड्रोग्रानेट का गठन किया जाता है जिसमें अल 2 ओ 3 के प्रति तिल SiO 2 मोल्स की संख्या 0.1 से 1 तक बदलती है।

यह स्थापित किया गया है कि बारीक विभाजित केक के लीचिंग के दौरान एल्यूमिना के नुकसान का मुख्य हिस्सा हाइड्रोग्रनेट्स के गठन के साथ जुड़ा हुआ है।

हाइड्रोजेनेट्स के प्रमुख गठन के साथ, बारीक विभाजित केक के लीचिंग के दौरान, जीएएसएन का गठन होता है। इस मामले में GASN का गठन, - CaO · SiO 2 के अपघटन के कारण सिलिका के साथ विलयन के उच्च स्तर के अधिशेष में योगदान देता है। सोडियम कार्बोनेट की उच्च सांद्रता में, एल्यूमिना और क्षार मुख्य रूप से प्रतिक्रिया (4) द्वारा GASN की संरचना में खो जाते हैं।

इस प्रतिक्रिया के परिणामस्वरूप जारी सिलिका, एक एल्युमीनियम के घोल के साथ बातचीत करते हुए, एक GASN बनाता है। जैसे ही सोडियम कार्बोनेट की सांद्रता घटती है, हाइड्रोगरनेट के निर्माण के लिए अनुकूल परिस्थितियाँ निर्मित होंगी।

क्षारीय विलयनों में सोडियम टिटनेट जलीय Na 2 O · TiO 2 · xH 2 O टिटानेट बनाने के लिए हाइड्रेटेड होता है, जिसे तब TiO 2 · xH 2 O और NaOH बनाने के लिए आंशिक रूप से हाइड्रोलाइज किया जाता है।

कैल्शियम एक क्षारीय समाधान के साथ मिलकर एक अघुलनशील ट्राइसिकल हेक्साहाइड्रेट कैल्शियम एलुमिनेट और सोडियम एलुमिनेट बनाता है। मोनोकैल्शियम एल्युमिनाट के लिए, इस प्रतिक्रिया का रूप है:

कैल्शियम फेराइट्स आंशिक रूप से प्रतिक्रिया द्वारा क्षारीय विलयन से विघटित होते हैं:

सोडियम कार्बोनेट की बड़ी मात्रा की उपस्थिति में, कैल्शियम अभिक्रिया द्वारा विघटित होता है:

2. एल्यूमिना उत्पादन का संचालन यूएसएसआर राज्य तकनीकी पर्यवेक्षण प्राधिकरण द्वारा अनुमोदित, धातुकर्म उद्योग के उद्यमों और संगठनों के सामान्य सुरक्षा नियमों के अनुसार किया जाता है, यूएसएसआर धातुकर्म मंत्रालय और धातुकर्म उद्योग श्रमिक संघ की केंद्रीय समिति और एल्यूमिना उत्पादन के लिए सुरक्षा नियमों से सहमत है।

नियमों के आधार पर, दुकान प्रशासन व्यवसायों के लिए सुरक्षा निर्देश विकसित करता है।

3. Gosgortekhnadzor के निरीक्षकों के अधीनस्थ उपकरणों पर काम "दबाव वाहिकाओं के निर्माण और सुरक्षित संचालन के लिए नियम" के अनुसार किया जाता है। ऑपरेशन की निगरानी राज्य पर्यवेक्षण के स्थानीय अधिकारियों (बॉयलर पर्यवेक्षण, गैस पर्यवेक्षण, ऊर्जा पर्यवेक्षण के निरीक्षण) द्वारा की जाती है। SUZ OJSC की एक शाखा BAZ के तकनीकी निदेशक, राज्य पर्यवेक्षण के तहत सुविधाओं के संचालन के लिए निर्देशों को मंजूरी देते हैं। निर्देश कार्यशाला के प्रशासन द्वारा विकसित उपकरणों के आरेख और ऑपरेटिंग मोड से जुड़े हैं।

4. जो लोग अठारह वर्ष की आयु तक पहुँच चुके हैं, उन्होंने एक मेडिकल परीक्षा उत्तीर्ण की है, आवश्यक तकनीकी न्यूनतम उत्तीर्ण की है, दस-दिवसीय सुरक्षा प्रशिक्षण पास किया है और सीखा है कि सुरक्षित कार्य विधियों को कार्यशाला में काम करने की अनुमति है। Gosgortekhnadzor के निरीक्षक द्वारा नियंत्रित की जाने वाली सुविधाएं सर्विसिंग नियमों और सुरक्षा नियमों की आवश्यकताओं के अनुसार ज्ञान परीक्षण से गुजरती हैं।

उत्पादन में उपयोग या उत्पन्न हानिकारक (विषाक्त) पदार्थों की विशेषता

बॉक्साइट। बॉक्साइट धूल के लंबे समय तक साँस लेने के साथ, पुरानी फुफ्फुसीय फाइब्रोसिस, न्यूमोकोनिओसिस विकसित हो सकता है। बॉक्साइट डस्ट के लिए PDK-6 mg / m 3 air।

स्पेक। जब बेकिंग डस्ट होती है, तो श्वसन पथ प्रभावित होता है, फेफड़ों में स्केलेरोटिक परिवर्तन अक्सर कम होते हैं, एक्जिमा, जिल्द की सूजन के त्वचा रोग संभव हैं।

सिंटर डस्ट के लिए, एमपीसी 2.0 मिलीग्राम / मी 3 है।

काटू (कास्टिक सोडा)। त्वचा के संपर्क में आने पर, यह गंभीर रूप से जल जाता है और गहरे, लंबे, गैर-उपचारित घाव हो जाता है। लंबे समय तक जोखिम के साथ, पुरानी त्वचा रोग हो सकते हैं - एक्जिमा, जिल्द की सूजन।

काम कर रहे कमरे (NaOH के संदर्भ में) की हवा में क्षारीय एरोसोल का मैक - 0.5 मिलीग्राम / मी 3।

सोडा ऐश (ना २ सीओ ३)। सोडा के साथ काम करते समय, आंखों के नेत्रश्लेष्मलाशोथ, श्लेष्म झिल्ली की जलन, और श्वसन रोग हो सकता है। सोडा धूल हेयरलाइन को नुकसान पहुंचा सकता है। सोडा समाधान के साथ लंबे समय तक काम के साथ, एक्जिमा और जिल्द की सूजन संभव है।

चूना पत्थर (CaCO3), चूना। धूल के साँस लेना ऊपरी श्वसन पथ के श्लेष्म झिल्ली को नुकसान पहुंचा सकता है, फेफड़ों में क्रोनिक ब्रोंकाइटिस और स्क्लेरोटिक परिवर्तन संभव हैं। त्वचा पर धूल का प्रभाव पुरानी बीमारियों का कारण बनता है, आंखों के संपर्क में यह विटेरियस एडिमा, नेत्रश्लेष्मलाशोथ का कारण बन सकता है। चूने के गर्म दूध से गंभीर जलन होती है।

औद्योगिक परिसर की हवा में चूने की धूल की अधिकतम अनुमेय एकाग्रता 6 मिलीग्राम / मी 3 है।

त्वरित धूल की एमपीएल 3 मिलीग्राम / मी 3 (कुल क्षार के संदर्भ में) है।

एल्युमिना। एल्यूमिना धूल के साथ लंबे समय तक संपर्क ऊपरी श्वास नलिका और फेफड़ों को पुरानी क्षति पहुंचा सकता है।

एल्युमिना डस्ट का एमपीसी - 6 mg / m 3 हवा का।

सल्फ्यूरिक एसिड (एच २ एस ० ४)। सभी सांद्रता में त्वचा जल जाती है। वाष्प वायुमार्ग, आंखों और दांतों को प्रभावित करती है।

सल्फ्यूरिक एसिड का मैक - 1 मिलीग्राम / मी 3।

सल्फर डाइऑक्साइड (SO3) की अधिकतम अनुमेय सांद्रता 10 mg / m3 है।

ईंधन का तेल। विषाक्त धूआं। एक एरोसोल के श्वसन प्रभाव से सिरदर्द, तंत्रिका तंत्र का विकार और घातक ट्यूमर का निर्माण होता है। 300 मिलीग्राम / मी की एकाग्रता में, गले और आंखों के श्लेष्म झिल्ली की जलन होती है।

प्राकृतिक गैस । उच्च सांद्रता में इसका मादक प्रभाव होता है। प्राथमिक महत्व का गैस और वायु के मिश्रण की विस्फोटकता है। विस्फोटक सीमा 2.5 से 15.8% (मात्रा)।

नाइट्रोजन। दबाव में, इसका एक मादक प्रभाव होता है, वायुमंडलीय दबाव में यह कमरे में आंशिक ऑक्सीजन दबाव को कम करता है, जिससे घुटन होती है।

कार्बन मोनोऑक्साइड (СО) - एक अत्यधिक जहरीली गंधहीन और बेस्वाद गैस, ईंधन के अधूरे दहन के दौरान बनती है।

कार्बन मोनोऑक्साइड का मैक - 20 मिलीग्राम / मी 3।

कार्बन डाइऑक्साइड (СО 2) - थोड़ा जहरीली गैस। यह आंखों, मुंह, नाक के श्लेष्म झिल्ली को परेशान करता है। 6% से अधिक की सामग्री के साथ, यह विषाक्त है।

6. सुरक्षा उपाय और रोकथाम (विस्तृत सुरक्षा निर्देशों में विस्तृत)

एल्यूमिना कार्यशाला के वर्गों के उपकरण उत्पादन की प्रकृति, तकनीकी प्रक्रिया से मेल खाते हैं और श्रमिकों के लिए सुरक्षित और हानिरहित काम करने की स्थिति प्रदान करते हैं, साथ ही रखरखाव और मरम्मत में आसानी भी करते हैं।

कार्यस्थल जहां पूर्ण सील संभव नहीं है और हानिकारक पदार्थों का उत्सर्जन संभव है, स्थानीय सक्शन से लैस हैं। महत्वपूर्ण गर्मी उत्सर्जन वाले कार्यस्थल आपूर्ति और निकास वेंटिलेशन से सुसज्जित हैं।

औद्योगिक खतरों से व्यक्तिगत सुरक्षा के लिए, कार्यशालाओं को स्थापित मानकों के अनुसार सुरक्षात्मक कपड़े, सुरक्षा जूते और व्यक्तिगत उपकरण (चश्मे, श्वसन यंत्र, दस्ताने, हेलमेट, गैस मास्क, आदि) प्रदान किए जाते हैं।

उपयुक्त काम के कपड़े और व्यक्तिगत सुरक्षात्मक उपकरण के बिना श्रमिकों को काम करने की अनुमति नहीं है।

प्रौद्योगिकी प्रक्रिया एल्यूमिना उत्पादन

7. प्रयुक्त साहित्य की सूची

1. एल्यूमिना उत्पादन। लाइनर अब्राम इलिच; एरेमिन निकोले इवानोविच; लाइनर यूरी अब्रामोविच; पेवेज़र इल्या ज़खरोविच।

2. एल्यूमिना उत्पादन। लाइनर ए.आई.

3. एल्यूमीनियम कच्चे माल (क्षारीय तरीकों) Abramov V.a के एकीकृत प्रसंस्करण के भौतिक-रासायनिक मूल सिद्धांतों; स्टेलमाकोवा जीडी ।; निकोलेव आई.वी.

4. एल्यूमिना उत्पादन। इवानोव ए.आई. निकोलेव

5. इलेक्ट्रोलिसिस द्वारा एल्यूमीनियम उत्पादन में एल्यूमिना। इसेवा एलए; पोलाकोव पी.वी. कसननोटुरिंस्क शहर।

6. एल्यूमिना उत्पादन की प्रक्रियाएं और मूल्यांकन। एरेमिन N.I; Naumchen A.N; काजाकोव वी.जी.

7. एल्यूमीनियम उत्पादन में क्रिस्टल-ऑप्टिकल विश्लेषण। किम्पनीयट्स एम.एफ.

8. बॉक्साइट से एल्यूमिना का उत्पादन। ट्रॉट्स्की I.A.

10. क्षारीय विलयनों का अपघटन। रोमनोव एल.जी.

11. एल्यूमिना के उत्पादन में तकनीकी गणना। सामरीनोवा एल.बी.; लाइनर ए.आई.

बड़े आयातक देशों को विविध औद्योगिक आधार बनाने के लिए आवश्यक कच्चे माल प्राप्त हुए। आय के अलावा, निर्यातक देशों ने अयस्क खनन और प्रसंस्करण प्रौद्योगिकी का अधिग्रहण किया जिसने उनकी अर्थव्यवस्था को और विकसित करने के लिए सेवा प्रदान की। इसके विशाल संभावित भंडार विकास के लिए सुलभ पृथ्वी की सतह परत में केंद्रित हैं। हालांकि, वर्तमान में, उपलब्ध सामग्री जमा के साथ, अभी तक साधारण क्रस्टल चट्टानों से खनिजों के निष्कर्षण का समय नहीं आया है।

सामाजिक नेटवर्क पर अपना काम साझा करें

यदि यह कार्य आपको पृष्ठ के नीचे फिट नहीं होता है तो समान कार्यों की एक सूची है। आप सर्च बटन का भी उपयोग कर सकते हैं

रूस के मंत्रालय

व्यक्तिगत व्यावसायिक शिक्षा के संघीय बजटीय शैक्षिक संस्थान

"वोरोनिश राज्य विश्वविद्यालय"

(FSBEI HPE VSU)

भूगोल, भूविज्ञान और पर्यटन संकाय

कोर्स का काम

पाठ्यक्रम में "उत्पादन की तकनीकी और आर्थिक बुनियादी बातें"

विषय: एल्यूमिना उत्पादन तकनीक

"0212000 - भूगोल"

विभाग: सामाजिक भूगोल

काम का मुखिया दीदेंको ओ.वी. , केजीएन

मूल्यांकन

वोरोनिश 2015

|

परिचय |

|

|

निष्कर्ष |

|

|

संदर्भ |

परिचय

मानव गतिविधि के इतिहास में खनिजों ने बहुत बड़ी भूमिका निभाई है। सभ्यता का प्रत्येक चरण खनिज संसाधनों के परिवर्तन, प्रसंस्करण और व्यावहारिक उपयोग के मामले में मानव गतिविधि के विकास के एक निश्चित स्तर से मेल खाता है।

खनिज संसाधनों के लिए प्रारंभिक महत्वपूर्ण मानव आवश्यकताओं को चकमक और ओब्सीडियन और सोने और तांबे जैसी देशी धातुओं के उपयोग से संतुष्ट किया गया था। प्राकृतिक संसाधनों के उपयोग के इन पहले कदमों ने ऐतिहासिक रूप से तकनीकी प्रगति और संस्कृति के क्षेत्र में सबसे बड़ी उपलब्धियों में से एक का नेतृत्व किया है - खनिज जमा से धातुओं को निकालने की क्षमता। अयस्कों से खनन किया गया पहला धातु तांबा था। खनिज कच्चे माल के निष्कर्षण और प्रसंस्करण के लिए तकनीकी तरीकों में और सुधार के साथ, इसके लिए मांग में लगातार वृद्धि हुई है। औद्योगिक क्रांति ने खनिजों की मांग में तेजी से विस्तार किया है। सबसे दिलचस्प बात यह है कि पिछली आधी सदी में मानव जाति के पूरे इतिहास की तुलना में अधिक कच्चे माल की खपत हुई है। खनन उद्योग का विकास वैश्विक अर्थव्यवस्था की संरचना में मूलभूत परिवर्तनों के साथ हुआ। औद्योगिक क्रांति से पहले, खनिज संसाधनों का विकास छोटा था। यूरोपीय देशों में औद्योगिक क्रांति ने खनिज कच्चे माल की एक विस्तृत श्रृंखला की आवश्यकता में उल्लेखनीय वृद्धि की है। मांग खनिजों के घरेलू और क्षेत्रीय स्रोतों से संतुष्ट नहीं थी।

कई देशों में खनन के विकास और अंतर्राष्ट्रीय व्यापार में इसके उत्पादन में वृद्धि ने दो महत्वपूर्ण बिंदुओं में योगदान दिया है। बड़े आयातक देशों को विविध औद्योगिक आधार बनाने के लिए आवश्यक कच्चे माल प्राप्त हुए। निर्यातक देशों ने आय के अलावा, अयस्क खनन और प्रसंस्करण प्रौद्योगिकी का अधिग्रहण किया, जिसने उनकी अर्थव्यवस्था को और विकसित करने का काम किया।

निकट भविष्य में, मुख्य खनिज संसाधनों की पूरी तरह से कमी की संभावना से मानवता को खतरा नहीं है। इसके विशाल संभावित भंडार विकास के लिए सुलभ पृथ्वी की सतह परत में केंद्रित हैं। विशेषज्ञों के अनुसार, 1 किमी3 मध्यम क्रस्टल चट्टानों में 250 मिलियन टन एल्यूमीनियम, 125 मिलियन टन लोहा, 250 हजार टन जस्ता और 150 हजार टन तांबा होता है। हालांकि, वर्तमान में, उपलब्ध भौतिक जमा के साथ, क्षण अभी तक साधारण क्रस्टल चट्टानों से खनिजों के निष्कर्षण के लिए नहीं आया है। उपयोगी घटकों की एकाग्रता की डिग्री पृथ्वी की पपड़ी और मौजूदा भौतिक और रासायनिक प्रक्रियाओं के परिसर में उनके सापेक्ष प्रचुरता द्वारा नियंत्रित होती है। अन्वेषणित जमाओं के औद्योगिक विकास की व्यवहार्यता का निर्धारण आर्थिक विकास और तकनीकी प्रगति के स्तर जैसे कारकों द्वारा किया जाता है। प्रौद्योगिकी में नई प्रगति ने कमजोर घटकों से उपयोगी घटकों को निकालने की संभावना को खोल दिया है। ऐसी जमाओं के विकास से पता चलता है कि "खनिज भंडार" की अवधारणा कुछ प्रकार की जमी हुई श्रेणी नहीं है। तकनीकी प्रगति कम उत्पादन लागत, या आर्थिक कारकों के कारण होती है जो एक निश्चित प्रकार के खनिज कच्चे माल के लिए कीमतों में वृद्धि करते हैं, यह उन खनिज संसाधनों को वर्गीकृत करना संभव बनाता है जिन्हें पहले गैर-औद्योगिक माना जाता था। खनिज संसाधनों के तहत खनिज संरचनाओं, ठोस, तरल या गैसीय के प्राकृतिक संचय को समझते हैं, जो खनिज कच्चे माल के औद्योगिक स्रोत के रूप में काम कर सकते हैं। खनिज कच्चे माल के कुल (सकल) भंडार का आकलन करते समय, "सामान्य संसाधनों" और "वर्तमान में स्थापित खनिज भंडार" की अवधारणा को प्रतिष्ठित किया जाना चाहिए। खनिज संसाधन आधार में कुल खनिज संसाधनों का एक विश्वसनीय रूप से स्थापित हिस्सा शामिल है, जिसका औद्योगिक निष्कर्षण संभव और आर्थिक रूप से संभव है। रूस में एल्यूमीनियम और एल्यूमिना उत्पादन में वृद्धि मौजूदा तकनीकी प्रक्रियाओं के तेज होने, नई प्रौद्योगिकियों की शुरूआत, उपकरण और कच्चे माल के उपयोग की डिग्री बढ़ाने के साथ-साथ नए उद्यमों के निर्माण के परिणामस्वरूप होगी। कच्चे माल के उपयोग की डिग्री बढ़ाने का मतलब मुख्य रूप से इसकी जटिल प्रसंस्करण है। रूस में एल्यूमिना उत्पादन के विस्तार, एल्यूमिना के साथ एल्यूमीनियम पौधों को प्रदान करने के लिए आवश्यक, उपयोग की खपत में वृद्धि होगी, कच्चे माल का अध्ययन किया और उत्पादन क्षेत्र में नए अयस्कों की भागीदारी के लिए। सोवियत संघ में विकसित तकनीकी योजनाओं के अनुसार डायस्पोर-बोहमाइट और क्ले हाइड्रारगिलिट बॉक्साइट और नेफलाइन के प्रसंस्करण में कई वर्षों के घरेलू अनुभव ने उच्च तकनीकी स्तर पर एल्यूमिना के उत्पादन में बड़ी आर्थिक दक्षता दिखाई है। वर्तमान में, कम गुणवत्ता वाले कच्चे माल में महत्वपूर्ण मात्रा में अशुद्धियां एल्यूमिना के उत्पादन में तेजी से शामिल हो रही हैं। इसलिए, इस तरह के कच्चे माल के उपयोग की आर्थिक दक्षता में वृद्धि इसके अन्य मुख्य घटकों के एल्यूमिना के साथ-साथ एल्यूमिना रिफाइनरियों में नए प्रकार के उत्पादों को प्राप्त करके की जा सकती है।

पाठ्यक्रम काम का उद्देश्य एल्यूमिना के उत्पादन के लिए तकनीकी प्रक्रिया का अध्ययन करना है। कार्य चुने हुए विषय पर सैद्धांतिक सामग्री का गहन अध्ययन होगा - हम कच्चे माल और तैयार उत्पाद की विशेषता करेंगे, हम 2 तरीकों से एल्यूमिना के उत्पादन के लिए तकनीकी योजना के बारे में विस्तार से विश्लेषण करेंगे: बायर विधि और साइनिंग विधि, हम उत्पादन प्रक्रिया के सभी घटकों की विस्तार से जांच करेंगे: सभी मशीनों, उपकरणों और उपकरणों की तकनीक इसमें शामिल है। इस काम का व्यावहारिक महत्व इस तथ्य में निहित है कि इस ज्ञान का उपयोग मानव आर्थिक गतिविधि में, साथ ही साथ उसके श्रम और स्वास्थ्य की सुरक्षा में भी किया जा सकता है।

1 कच्चे माल और तैयार उत्पाद के लक्षण

रूस में एल्यूमिना उत्पादन और विश्व अभ्यास में सबसे महत्वपूर्ण एल्यूमीनियम अयस्क बॉक्साइट हैं। कच्चे माल के रूप में बॉक्साइट पहली बार 1821 में फ्रांस में बेक्स शहर के पास खोजे गए थे, जहां से उनका नाम आया था।बॉक्साइट एक जटिल चट्टान है जिसमें एल्यूमीनियम, लोहा, सिलिकॉन और टाइटेनियम के ऑक्साइड और हाइड्रॉक्साइड शामिल हैं। अशुद्धियों के रूप में, उनमें कैल्शियम कार्बोनेट, हाइड्रोसिलिकेट्स, सल्फाइड और कार्बनिक यौगिक होते हैं।

मुख्य एल्यूमिना युक्त बॉक्साइट खनिज जिब्रोसाइट (हाइड्रार्गिलिट), बोहेमाइट और डायोस्पोरस हैं। हालांकि, मोनोमिनाल बॉक्साइट अयस्कों की प्रकृति दुर्लभ है; मिश्रित अयस्कों - गिब्रोसाइट-बोहेमाइट या डायस्पोर-बोहेमाइट - बहुत अधिक सामान्य हैं। उपस्थिति में, बॉक्साइट्स मिट्टी से मिलते-जुलते हैं, हालांकि वे इससे काफी भिन्न होते हैं, क्योंकि वे एल्यूमीनियम हाइड्रॉक्साइड पर आधारित हैं। अल के संदर्भ में२ ओ ३ बॉक्साइट में अल होता है2 O 3 30 से 80%, Fe 2 O 3 0 से 50%, SiO 2 0 से 20%, TiO 2 0 से 10%। बॉक्साइट जमा के दो आनुवंशिक प्रकार प्रतिष्ठित हैं:

- अवशिष्ट रसायन

- अवसादी रसायन

उनके अपक्षय के दौरान विभिन्न एलुमिनोसिलिकेट चट्टानों से अवशेषों का निर्माण किया जाता है। वे आसानी से धोने से समृद्ध होते हैं। मुख्य वैश्विक बॉक्साइट जमा अवशिष्ट रसायन हैं।

विभिन्न मूल के गड्ढों में रासायनिक और यांत्रिक अपक्षय उत्पादों के संचय के परिणामस्वरूप तलछटी जमा होते हैं। इस प्रकार के बॉक्साइट में रूस में अधिकांश बॉक्साइट जमा शामिल हैं। तलछटी बॉक्साइट जमा अधिक जटिल हैं। वे अक्सर विभिन्न गुणवत्ता के एक या अधिक परतों से मिलकर होते हैं। उनमें कुछ बॉक्साइट्स को बॉक्साइट या साधारण क्लैब्स द्वारा प्रतिस्थापित किया जा सकता है। ऐसे बॉक्साइट यंत्रवत् समृद्ध करने के लिए अधिक कठिन हैं। दुनिया भर में एल्युमिना का उत्पादन मुख्य रूप से जिबसाइट या गिब्रोसाइट-बोहेमाइट प्रकार के उच्च गुणवत्ता वाले बॉक्साइट से किया जाता है, जो बायर विधि के अनुसार संसाधित होते हैं। बॉक्साइट की गुणवत्ता और इसके आगे के प्रसंस्करण के लिए विधि निम्नलिखित विशेषता (फ्लिंट मॉड्यूल) द्वारा निर्धारित की जाती है: एमSi \u003d Al 2 O 3 / SiO 2

यदि If सी ≥ 8, फिर इस बॉक्साइट को बायर विधि के अनुसार संसाधित किया जाता है। अगर μसी < 8, то по способу спекания. В нашей стране запасы высококачественных бокситов ограничены, они находятся на Урале и относятся к наиболее трудно вскрываемым бокситам диаспорового и диаспор-бемитового типа. Эти бокситы добываются на Североуральском бокситовом руднике (СУБР) с глубины около 1000 метрови добывались на Южно-Уральском бокситовом руднике (ЮУБР) с глубины от 500 метров. Руды этих месторождений представлены следующими минералами: диаспор, бемит, каолинит, шамозит, гематит, кальцит, сидерит, пирит, мельниковит, рутил, анатаз, хлориты. Боксит масса непластичная, может быть плотной с землистым изломом, может быть пористой с ячеистым изломом, удельный вес колеблется от 1,2 до 3,5 г/см 3 , कठोरता - 2 से 7 तक, रंग - सफेद से ईंट तक। बॉक्साइट में आवर्त सारणी के 100 तत्वों तक के विभिन्न संयोजनों में शामिल हैं। खनिजों की संख्या भी 100 के करीब है। तकनीकी दृष्टिकोण से, सभी बॉक्साइट खनिजों को तीन समूहों में विभाजित किया जा सकता है:

- एल्युमीनियम युक्त खनिज - गिब्रोसाइट, बोहेमाइट, डायस्पोरस।

- खनिज जो एल्यूमिना उत्पादन के लिए प्रौद्योगिकी को बाधित या उल्लंघन करते हैं। ये सिलिका युक्त खनिज हैं, विभिन्न प्रकार के सिलिकेट और एलुमिनोसिलेट, कार्बोनेट, सल्फाइड, कार्बनिक पदार्थ हैं।

- बी एलास्ट यौगिक जो तकनीकी प्रसंस्करण के दौरान परिवर्तन से नहीं गुजरते हैं और कीचड़ के रूप में तकनीकी चक्र से हटा दिए जाते हैं। इनमें विभिन्न लौह आक्साइड और टाइटेनियम यौगिक शामिल हैं। यह ध्यान दिया जाना चाहिए कि यह विभाजन सशर्त है, क्योंकि यह खनिजों के सभी गुणों को ध्यान में नहीं रखता है, साथ ही साथ यह तथ्य भी है कि विभिन्न उत्पादन स्थितियों के तहत खनिजों का व्यवहार बिल्कुल विपरीत हो सकता है। इसलिए, उदाहरण के लिए, खनिज कैल्साइट, जो बायर प्रक्रिया में एक हानिकारक अशुद्धता है, सिंटरिंग विधि में एक उपयोगी घटक में बदल जाता है।

एलुमिना - यह तकनीकी एल्यूमिना अल है२ ओ ३ - सफेद क्रिस्टलीय पाउडर, α- अल के संशोधनों से मिलकर2 ओ 3 और O-अल 2 ओ 3। पानी में अघुलनशील; इसमें थोड़ी मात्रा में अशुद्धियाँ होती हैं: SiO2, Fe 2 O 3, TiO 2, V 2 O 5, Cr 2 O 3, MnO, ZnO, P 2 O 5, Na 2 O, K 2 O, H 2 ओ - 0.95-1.88% से अधिक नहीं की राशि में। इसमें ऑक्साइड के दो प्रकार (संशोधन) होते हैं: (अल्फा-एल्यूमिना) और (गामा-एल्यूमिना)। अल्फा-एल्यूमिना सबसे स्थिर रूप है, जो कोरंडम खनिज के रूप में प्रकृति में पाया जाता है। इसकी एक मजबूत संरचना, उच्च कठोरता और रासायनिक प्रतिरोध है: कोरन्डम (20546) सी का गलनांक। गामा एल्यूमिना एल्यूमीनियम हाइड्रॉक्साइड के निर्जलीकरण द्वारा प्राप्त किया जाता है, क्षार और एसिड के समाधान के साथ अच्छी तरह से बातचीत करता है, और अत्यधिक हीड्रोस्कोपिक है। यहां तक \u200b\u200bकि गामा एल्यूमिना को 1000 retain तक गर्म किया जाता है, जो लगभग 1% पानी को बरकरार रखता है, और केवल 1200 exposure में लंबे समय तक एक्सपोज़र इसे पूरी तरह से निर्जलित करता है। गामा एल्यूमिना कोरन्डम में बदल जाता है।

पापयुक्त अल्युमिना - यह उच्च गुणवत्ता की एक आधुनिक सामग्री है, जिसने विशेष रूप से गर्मी प्रतिरोधी उत्पादों के निर्माण में आवेदन पाया है। इसके साथ, उद्योग सारणीबद्ध और प्रतिक्रियाशील एल्यूमिना का उपयोग करता है, जो विनिर्माण प्रौद्योगिकी और कई विशेषताओं में भिन्न होता है। Sintered alumina, यह भी कैलक्लाइंड है - यह एल्यूमिना है जो अतिरिक्त गर्मी उपचार - calcifications से गुजरा है। कैल्सीनेशन के दौरान, एल्यूमिना को उच्च तापमान पर गर्म किया जाता है, लेकिन एल्यूमिना क्रिस्टल को यात्रा करने की अनुमति नहीं देता है। इस अतिरिक्त गर्मी उपचार के कारण, एल्यूमिना कई मूल्यवान और उपयोगी गुण प्राप्त करता है। इस प्रकार की सामग्री फ्यूज्ड एल्यूमिना से भिन्न होती है कि इसकी संरचना में माइक्रोप्रोर्स है, और इसलिए यह बहुत बेहतर रूप से निर्मित और बाध्य है। कृत्रिम एल्यूमिना के पापी रूप में निम्नलिखित विशिष्ट गुण हैं:

- विद्युत रोधन

- अपवर्तकता में वृद्धि

- बेहतर यांत्रिक शक्ति

- वृद्धि पहनने और घर्षण प्रतिरोध

- तैयार उत्पादों को सटीक आकार और आकार देने की क्षमता।

कैलक्लाइंड एल्यूमिना का उपयोग निम्नलिखित उत्पादों के निर्माण में किया जाता है:

- स्पार्क प्लग

- चीनी मिट्टी के बरतन

- सिरेमिक फिल्टर

- प्रतिरोधी सिरेमिक पहनें

- हाई वोल्टेज इंसुलेटर

- स्वच्छता उत्पादों

- इलेक्ट्रॉनिक्स के लिए मिट्टी के पात्र

- तकनीकी और इंजीनियरिंग सिरेमिक के उत्पाद

- सिरेमिक टाइल, आदि।

कैलक्लाइंड एल्यूमिना को विभिन्न अंशों में उत्पादित किया जा सकता है, जो पीसने और क्रिस्टल के आकार पर निर्भर करता है। इस सामग्री के विभिन्न ग्रेड दुर्दम्य सामग्रियों की संरचना में अलग-अलग कार्य करते हैं और उन्हें अतिरिक्त गुण प्रदान करते हैं। उनमें से सबसे महत्वपूर्ण हैं:

- एल्यूमिना सामग्री को बढ़ाकर संसाधन और समग्र उत्पाद जीवन को बढ़ाया

- उनके छोटे आकार के कारण कणों का उच्च घनत्व और परिणामस्वरूप, घर्षण और पहनने के लिए यांत्रिक शक्ति और प्रतिरोध में वृद्धि हुई

- एल्यूमिना सीमेंट या मिट्टी जैसे बाध्यकारी तत्वों के साथ सामग्री की बातचीत के कारण उच्च झटके और थर्मल झटके का प्रतिरोध।

- इसे नि: शुल्क, विकृत रूप में और जुड़े हुए, अखंड उत्पादों के रूप में बनाया और लागू किया जा सकता है।

कैलक्लाइंड एल्यूमिना का उपयोग निम्नलिखित उद्योगों में किया जाता है: कोरन्डम उत्पादन, दुर्दम्य, कांच, रासायनिक उद्योग, घरेलू, विद्युत, तकनीकी और पहनने के लिए प्रतिरोधी मिट्टी।

2 तकनीकी प्रक्रिया की सैद्धांतिक नींव

2.1 एल्यूमिना के उत्पादन के लिए प्रौद्योगिकी। बेयर वे

बेयर वे बॉक्साइट से एल्यूमिना के उत्पादन के लिए एक हाइड्रोकेमिकल विधि है। इस विधि की खोज रूस में कार्ल इओसिफ़ोविच बेयर ने 1895-1898 में की थी। विधि के विकास में एक महान योगदान, विशेष रूप से डायस्पोरा-बोहेमाइट प्रकार के बॉक्साइट्स के लीचिंग के लिए, वैज्ञानिकों ने डी.पी. मनोलोव, एफ.एन. स्ट्रोकोव, एफ.एफ. वुल्फ, आई.एस. लीलेव, एस.आई. कुज़नेत्सोव एट अल। वर्तमान में, 95% से अधिक एल्यूमिना बायर विधि द्वारा प्राप्त किया जाता है।

अंजीर। 1 बायर विधि के अनुसार एल्यूमिना के उत्पादन के लिए तकनीकी योजना

बायर विधि उच्च तापमान और सांद्रता (Na) पर मेटास्टेबल (अपेक्षाकृत स्थिर) अवस्था में होने के लिए एल्युमीनियम के घोल की संपत्ति पर आधारित है।2 ओ के और अल 2 ओ 3 ) और तापमान में कमी और ना संकेंद्रण के साथ एल्यूमीनियम हाइड्रोक्साइड की वर्षा के साथ समाधान के सहज अपघटन (हाइड्रोलिसिस) पर2 ओ के । बायर विधि का सार एक क्षारीय-एल्यूमिनेट समाधान के साथ प्री-ग्राउंड बॉक्साइट को लीच करना और समाधान से एल्यूमीनियम हाइड्रॉक्साइड को अलग करना है। एल्यूमीनियम युक्त खनिज कास्टिक क्षार (NaOH) के एक समाधान के साथ बातचीत करते हैं, जिसके परिणामस्वरूप एल्यूमीनियम सोडियम एल्यूमिनेट के रूप में समाधान में गुजरता है, अर्थात्, बॉक्साइट खनिजों को एक क्षारीय समाधान में भंग कर दिया जाता है और संतृप्त एल्यूमिनेट समाधान का विघटन होता है। बायर विधि (तापमान, समाधानों की सांद्रता, आदि) के तकनीकी पैरामीटर अपेक्षाकृत बड़ी रेंज में, बॉक्साइट के प्रकार और गुणवत्ता के आधार पर उतार-चढ़ाव कर सकते हैं। बॉक्साइट रेल द्वारा उद्यम में आता है। बॉक्साइट के टुकड़ों का आकार तकनीकी स्थितियों (टीयू) या आपूर्ति समझौते के अनुसार निर्धारित किया जाता है और लगभग of300 मिमी है। बॉक्साइट को उतारने का काम रोटरी कार के डम्पर द्वारा किया जाता है। उतरा हुआ बॉक्साइट प्राप्त करने वाले हॉपर में प्रवेश करता है, जहां से भारी-प्रकार की प्लेट फीडरों को बड़े आकार के हथौड़ा क्रशर और मध्यम आकार के जबड़े के क्रशर को खिलाया जाता है - बॉक्साइट को कुचल दिया जाता है। बंद गोदामों में कन्वेयर सिस्टम द्वारा कुचल सामग्री वितरित की जाती है। गोदाम में प्रवेश करने वाले बॉक्साइट को एक परिसंचारी क्षारीय घोल की थोड़ी मात्रा (w: t \u003d 0.81.9 - यह कम अनुपात इसके अधिकतम प्रदर्शन को सुनिश्चित करता है) के साथ मिलाया जाता है, 3-5% चूना मिलाया जाता है और एक गीली पीस मिल में भेजा जाता है। सूखे और गीले पीस का उपयोग उद्योग में किया जाता है। गीले पीस के फायदे यह है कि यह सामग्री को सुखाने की आवश्यकता को समाप्त करता है, उत्पादकता में सुधार करता है, लोडिंग / अनलोडिंग की सुविधा देता है, पाइपलाइनों के माध्यम से तैयार लुगदी के परिवहन को सरल करता है, और सैनिटरी और स्वच्छ कार्य स्थितियों में सुधार करता है। गीले पीस के साथ, एक परिसंचारी समाधान में बॉक्साइट को पीसने के अलावा, बॉक्साइट खनिजों का प्रारंभिक विघटन भी किया जाता है और डीसिलिकनाइजेशन प्रतिक्रियाओं को जारी रखना शुरू होता है, जो तैयार लुगदी के मिक्सर में जारी रहता है।

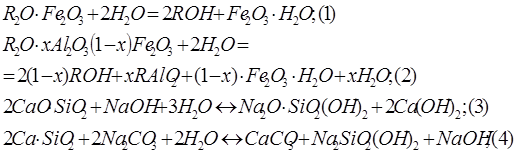

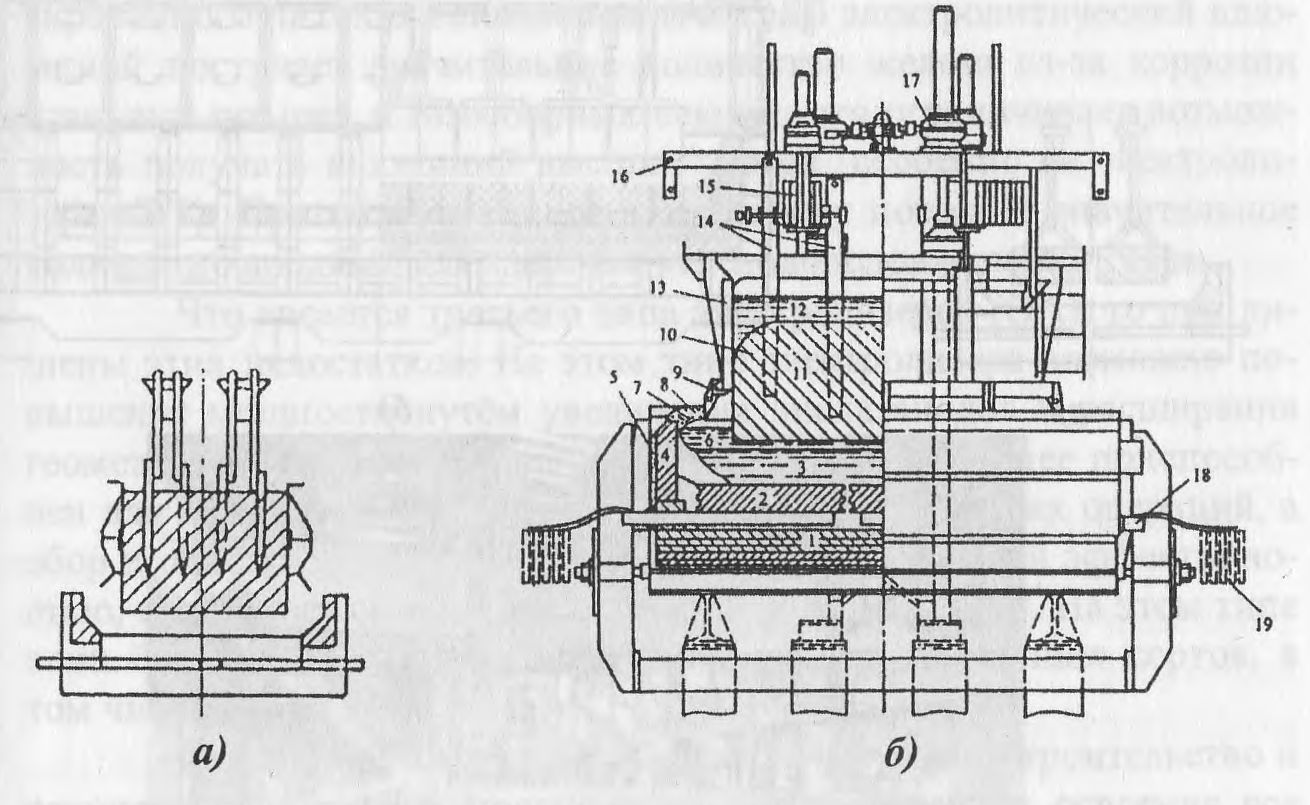

अंजीर। 2 मिल डिवाइस

मिल के उपकरण पर विचार करें, इसमें एक ड्रम, कवर और एक गियर रिंग शामिल है। आंतरिक सतह प्लेटों के साथ पंक्तिबद्ध है। अयस्क या लुगदी की गर्दन के माध्यम से मिल में प्रवेश करती है, जब चक्की घूमती है, तो अंदर की गेंदें ड्रम की दीवारों पर केन्द्रापसारक बल द्वारा दबाई जाती हैं, एक निश्चित ऊंचाई तक बढ़ती हैं, और फिर अपने स्वयं के वजन के प्रभाव में आती हैं, सामग्री पर प्रभाव और घर्षण प्रदान करती हैं, यह प्रोफाइल लाइनिंग में भी योगदान देता है। । ड्रेनेज गर्दन के माध्यम से होता है। ड्रम की रोटेशन गति 20-30 क्रांतियों प्रति मिनट है। मिल की गेंदों (बॉल लोड) की मात्रा ड्रम की मात्रा का 40-50% है। पीसने के बाद, एक बॉक्साइट पल्प प्राप्त किया जाता है, जिसे अगले लीचिंग ऑपरेशन के लिए भेजा जाता है। लेकिन उत्पादन से पहले, कच्चे गूदे को आटोक्लेव डिब्बों में खिलाए जाने से पहले 40 मिनट से 8 घंटे के लिए कच्चे गूदे के मिक्सर में रखा जाता है, जहां इसकी संरचना औसत और आंशिक रूप से t \u003d 100-105 ° С पर उतारी जाती है। यह हीटर ट्यूबों के कम स्केलिंग को प्राप्त करता है जिसके माध्यम से गूदा आटोक्लेव में गुजरता है। इसके अलावा, इन मिक्सर में, यदि आवश्यक हो, तो लुगदी का इलाज हवा के साथ सल्फाइड सल्फर को ऑक्सीकरण करने के लिए किया जाता है, बाद में स्थापित मात्रा से अधिक की सामग्री के साथ।

बॉक्साइट लीचिंग - बायर विधि के मुख्य कार्यों में से एक, जिसका उद्देश्य सोडियम एलुमिनियम के रूप में एक समाधान में एल्यूमीनियम यौगिकों को स्थानांतरित करना है। यह एक परिसंचारी क्षारीय समाधान के साथ कुचल बॉक्साइट का इलाज करके प्राप्त किया जाता है।आटोक्लेव - उच्च तापमान और दबाव में होने वाले रासायनिक-भौतिक परिवर्तनों को पूरा करने के लिए एक बर्तन।

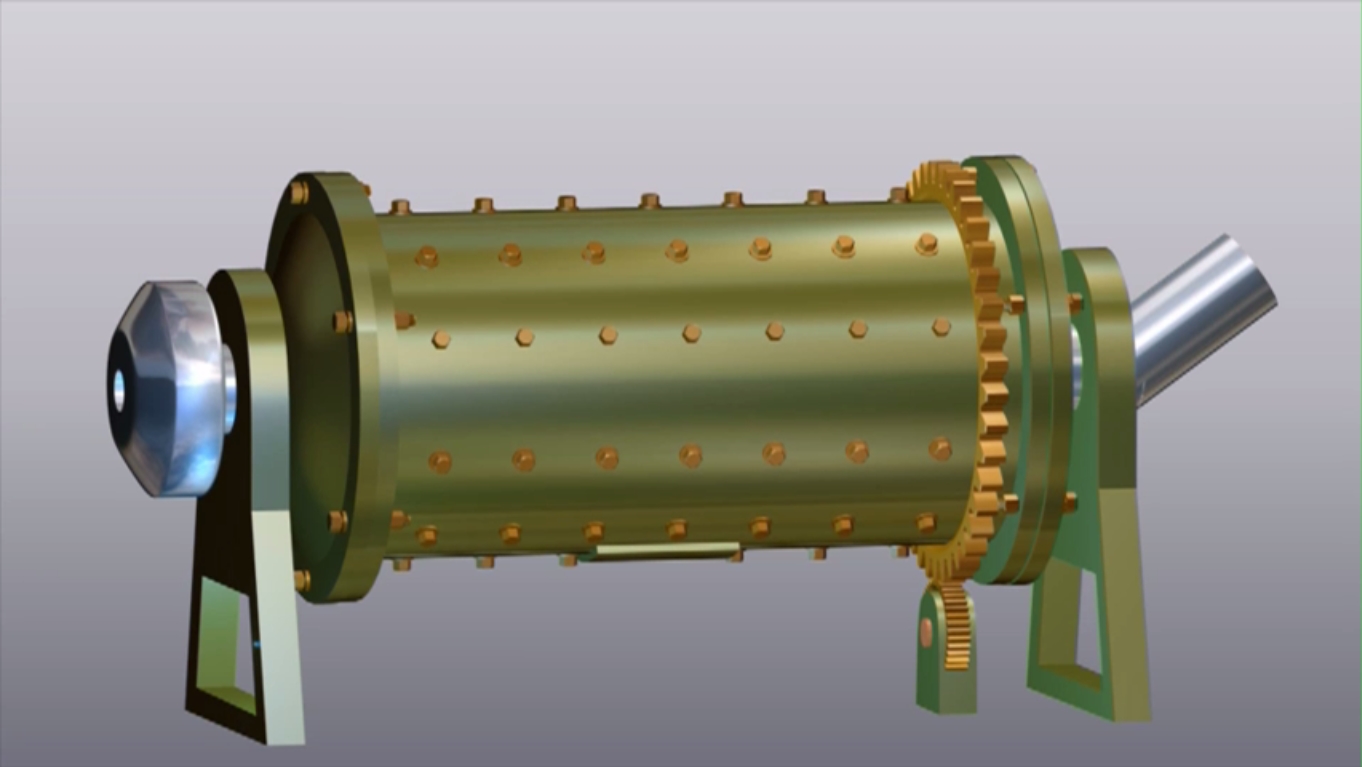

अंजीर। 3 आटोक्लेव

एक आटोक्लेव पर विचार करें जो एल्यूमिना उत्पादन में उपयोग किया जाता है और हीटिंग स्टीम के साथ मिश्रण होता है। आटोक्लेव कार्बन स्टील से वेल्डेड होते हैं। नीचे से, 28-30 एटीएम के दबाव में एक बुबलर के माध्यम से आटोक्लेव में हीटिंग स्टीम की आपूर्ति की जाती है। और टी \u003d 300 डिग्री सेल्सियस। भाप संघनित होती है और बॉक्साइट के गूदे को 220-240 ° C तक गर्म करती है, इस टी के गूदे को 2 - 2.5 घंटे के भीतर बाहर निकाल देती है। लुगदी को पंपों का उपयोग करके आटोक्लेव में पंप किया जाता है, लीचिंग प्रक्रिया चल रही है, दबाव ड्रॉप के कारण, लुगदी को एक आंतरिक ट्यूब के माध्यम से आटोक्लेव से बाहर निचोड़ा जाता है और लीचिंग प्रक्रिया को जारी रखने के लिए अगले आटोक्लेव में खिलाया जाता है। आमतौर पर वे श्रृंखला में जुड़े 8-12 आटोक्लेव से युक्त एक बैटरी का उपयोग करते हैं, पहले दो को भाप से गर्म किया जाता है, बाकी एक प्रतिक्रियात्मक होते हैं, एक बब्लर के बिना। अपेक्षाकृत कम गति से बढ़ने वाले बड़े कणों की उपस्थिति से रेत के साथ आटोक्लेव का झुकाव होता है। अतिरिक्त अयस्क पीसने की आवश्यकता इसके प्रसंस्करण की हार्डवेयर-तकनीकी योजना को जटिल बनाती है। इसलिए, इस तकनीक का उपयोग करने की सलाह के बारे में अंतिम निष्कर्ष निकालने के लिए उल्टे प्रवाह पर लागू बायर चक्र के मुख्य पुनर्वितरण का एक तकनीकी और आर्थिक विश्लेषण आवश्यक है। एल्यूमिना युक्त अयस्कों के प्रसंस्करण की प्रक्रिया भाप की एक बड़ी खपत से जुड़ी है, इसलिए, भाप की बचत के लिए गर्मी की वसूली महत्वपूर्ण है। हीट रिकवरी के लिए उपयोग किए जाने वाले सर्किट श्रृंखला या समानांतर में जुड़े हीट एक्सचेंजर्स का उपयोग करते हैं।

अंजीर। 4 हीटर (हीट एक्सचेंजर)

अंजीर। 4 हीटर (हीट एक्सचेंजर)

शेल-एंड-ट्यूब हीट एक्सचेंजर में शामिल हैं: आवास, कवर, इनलेट और आउटलेट पाइप, पाइप और ट्यूब शीट के बंडल। एल्यूमिना उत्पादन में, हीटर (हीट एक्सचेंजर्स) का उपयोग कच्चे पल्प को गर्म करने के लिए किया जाता है: ट्यूबलर, शेल और ट्यूब के साथ फिक्स्ड ट्यूब शीट। सेपरेटर से हीटिंग स्टीम हीटर और संघनित के कुंडली में खिलाया जाता है, लुगदी ट्यूबों के माध्यम से चलती है, ट्यूबों की दीवारों के माध्यम से संघनन के दौरान उत्पन्न गर्मी लुगदी में स्थानांतरित हो जाती है। इस प्रकार, लुगदी को गरम किया जाता है। अंतिम बैटरी आटोक्लेव से निकलने वाले लीचड पल्प के दबाव को कम करने के लिए विभाजकों का उपयोग किया जाता है।

बोहेमाइट और डायस्पोर बॉक्साइट्स के लीचिंग के बाद, आटोक्लेव पल्प (ना)2 ओ के। 280 ग्राम / एल, α के \u003d 1.6-1.7 और जी: टी \u003d 10: 1) यह एक एल्युमनेट समाधान और एक ठोस चरण - लाल मिट्टी (जो कि लीचिंग + जीएएसएन के दौरान भंग नहीं हुआ) में विभाजित करना आवश्यक है। लगातार संचालन तंत्र में - मोटीवेटर पर लाल मिट्टी के गाढ़ा (जमने) के कारण प्रक्रिया को अंजाम दिया जाता है।

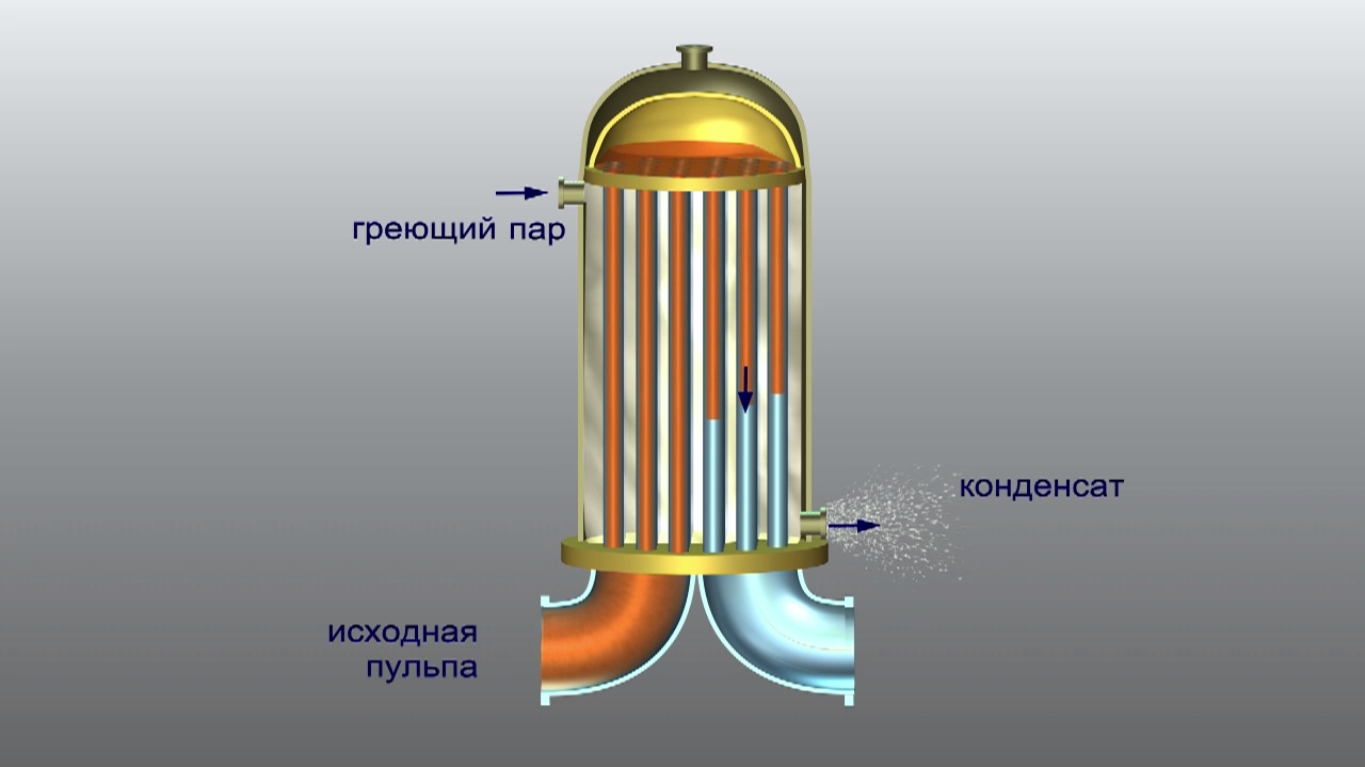

अंजीर। 5 मोटाई

अंजीर। 5 मोटाई

शंकु एक धातु है, एक बेलनाकार तल के साथ बेलनाकार टैंक है। वात के केंद्र में एक कवक तंत्र लगाया जाता है, जिसकी मदद से व्यवस्थित कीचड़ को मोटा नीचे के केंद्र में स्थित निर्वहन उद्घाटन में स्थानांतरित किया जाता है। फंगल तंत्र में एक ऊर्ध्वाधर शाफ्ट होता है, और शाफ्ट एक ड्राइव द्वारा संचालित होता है। प्रारंभिक लुगदी लोडिंग कप में प्रवेश करती है और उपकरण की दीवारों की गति कम होने के साथ फैलती है, कीचड़ के कण तंत्र के निचले हिस्से में मोटा के निचले हिस्से में बस जाते हैं। लाल कीचड़ कवक केंद्र में जाता है और केंद्रीय पाइप के माध्यम से छुट्टी दे दी जाती है, स्पष्ट समाधान आंतरिक तरफ से और रिंग नाली के माध्यम से बहता है, इसके बीच और टैंक की दीवारें पाइप में बहती हैं और तंत्र से छुट्टी दे दी जाती है।

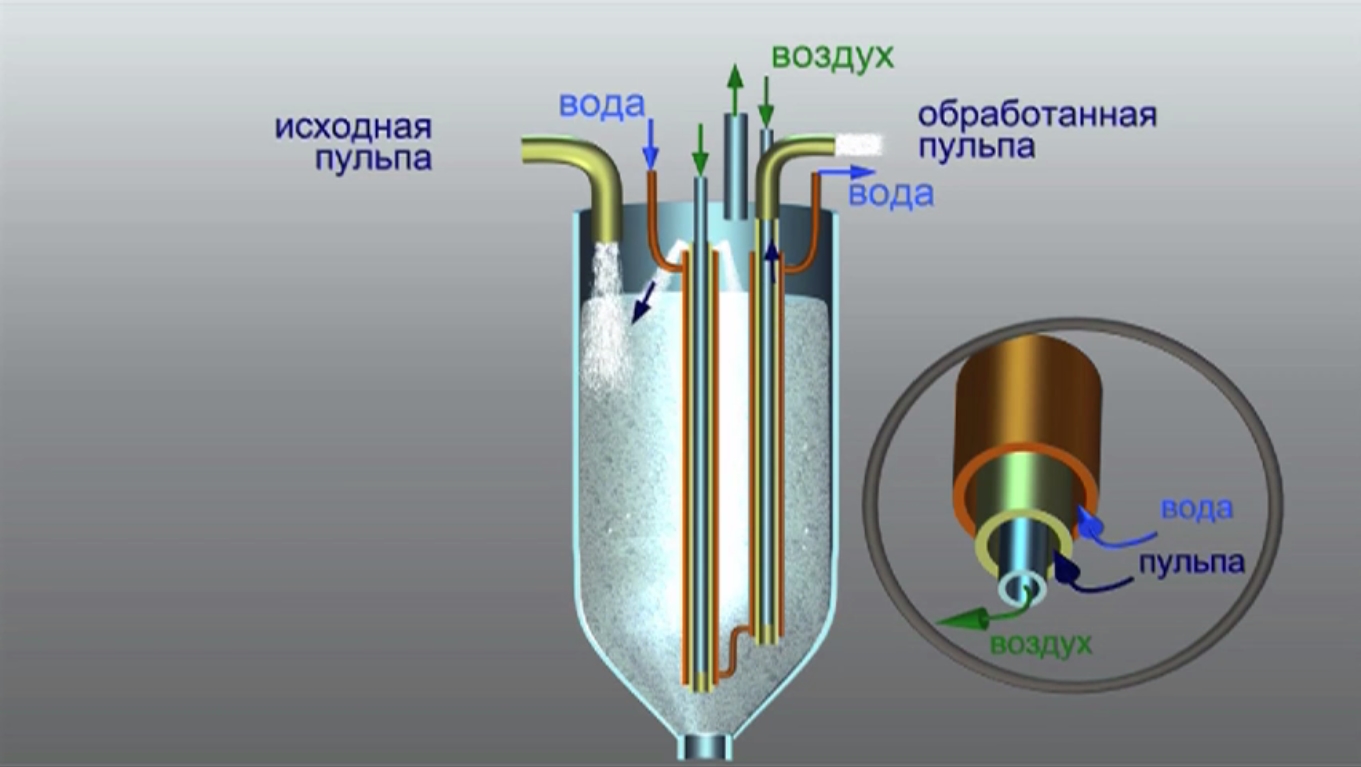

अल एकाग्रता के साथ नियंत्रण निस्पंदन के बाद समाधान अलग2 ओ 3 120-150 ग्राम / एल और α के \u003d 1.5-1.75 को 50-75 डिग्री सेल्सियस तक ठंडा किया गया और अपघटन के लिए भेजा गया।सड़न - यह एक सुपरसैचुरेटेड एल्युमिना-क्षारीय घोल के अपघटन के दौरान एल्यूमीनियम हाइड्रॉक्साइड के क्रिस्टलीकरण की प्रक्रिया है। अपघटन की प्रक्रिया में, एल्यूमीनियम हाइड्रॉक्साइड और माँ शराब प्राप्त की जाती है। बायर विधि के अनुसार एल्यूमिना के उत्पादन में अपघटन सबसे महत्वपूर्ण चरण है, चूंकि एल्यूमिना की गुणवत्ता सीधे प्राप्त एल्यूमीनियम हाइड्रोक्साइड के भौतिक रासायनिक गुणों पर निर्भर करती है, और इस चरण का प्रदर्शन पूरे एल्यूमिना उत्पादन की अर्थव्यवस्था को निर्धारित करता है। डिवाइस और डिकम्पोजर के संचालन के सिद्धांत पर विचार करें। Decomposers एक निश्चित रासायनिक संरचना का एक तरल चरण प्राप्त करने के लिए ठोस चरण में छितरी हुई एल्यूमीनियम हाइड्रॉक्साइड की रिहाई के साथ एक बीज की उपस्थिति में एक एल्यूमिनेट समाधान के अपघटन के लिए अभिप्रेत है। वायु-उत्तेजित डिकम्पोजर बॉडी एक बेलनाकार स्टील टैंक है जिसमें शंक्वाकार तल, एक फ्लैट कैप और एक निकास पाइप है। डीकंपोजर में लुगदी को मिलाने के लिए, एक केंद्रीय एयरलिफ्ट (एयर लिफ्ट) को उसी धुरी पर स्थित किया जाता है जो कि डीकंपोजर के रूप में है। एक केंद्रीय वायु नली को एयरलिफ्ट के अंदर रखा जाता है, जिसका ऊपरी छोर एक संपीड़ित वायु से कई गुना जुड़ा होता है। संपीड़ित हवा का उपयोग करके गूदे को डीकंपोज़र में मिलाया जाता है। एक परिवहन एरियल लिफ्ट डीकम्पोजर में स्थित है, जो एक लंबवत कम पाइप है, जिसके अंदर एक छोटी व्यास का पाइप है, जो संपीड़ित हवा की आपूर्ति के लिए है। एयरलिफ्ट का ऊपरी छोर, केंद्रीय एक के विपरीत, डीकंपोजर के कवर पर जाता है और ट्रांसपोर्ट पाइपलाइन से जुड़ा होता है। एयरलिफ्ट को दी जाने वाली हवा की मात्रा डीकंपोजर में लुगदी के स्तर के आधार पर स्वचालित रूप से नियंत्रित होती है। हवा-लुगदी मिश्रण ऊपर उठता है, लुगदी को ठंडा करने के लिए पाइप के बीच की जगह में पानी फैलता है। एयर कूलिंग को डीकंपोजर की दीवारों के माध्यम से और डिकम्पोजर के कवर में निकास पाइप के माध्यम से स्वाभाविक रूप से किया जाता है, जिसके माध्यम से अतिरिक्त हवा का प्रवाह होता है। लुगदी की गति को तीरों द्वारा इंगित किया जाता है, उपचारित लुगदी पाइप के माध्यम से बाहर निकलती है, और केंद्रीय एयरलिफ्ट के माध्यम से लुगदी का हिस्सा तंत्र में घूमता रहता है।

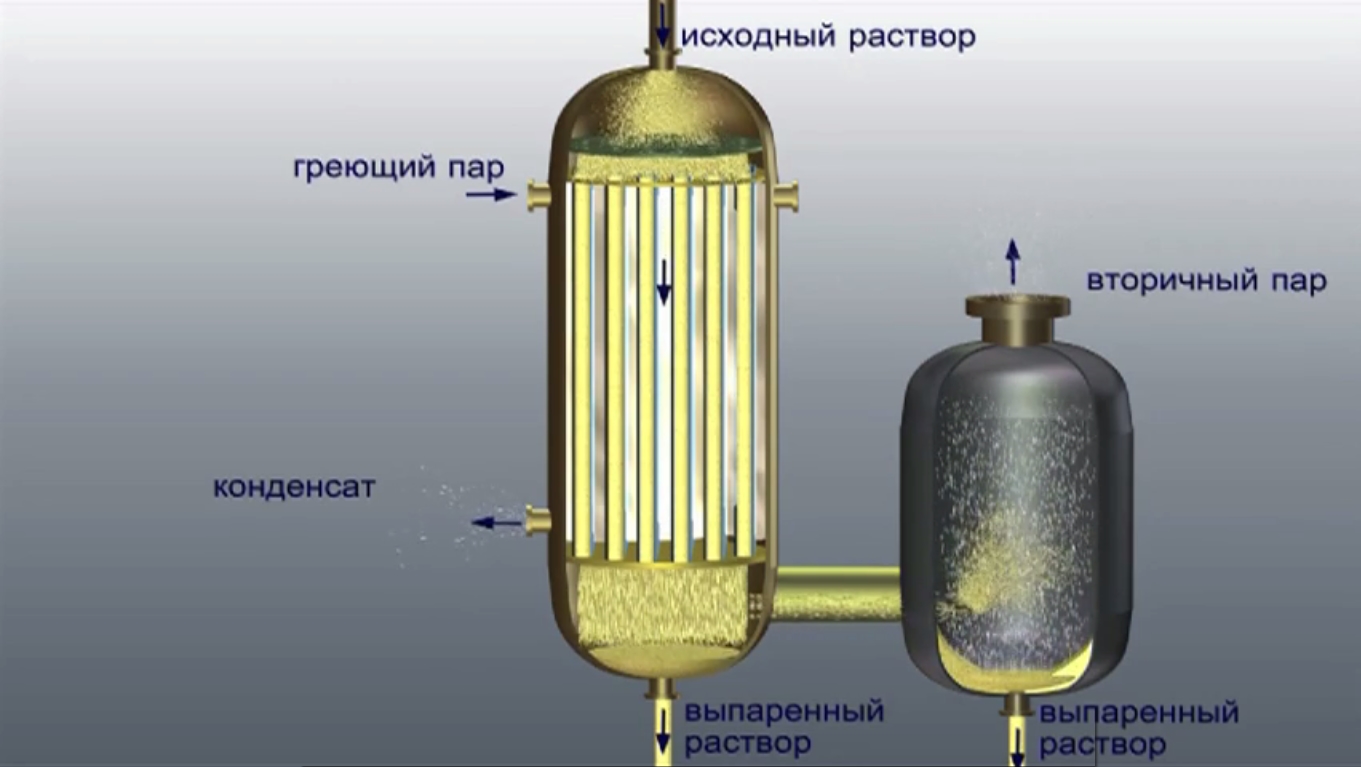

प्रक्रिया से बॉक्साइट के एक नए हिस्से को हटाने के लिए अपघटन के बाद माँ शराब तैयार करने के लिए, पका हुआ गूदा पतला करने के लिए पहले जोड़ा गया पानी हटा दिया जाना चाहिए। लगभग वाष्पित होने वाले पानी की मात्रा, एल्युमिनाईट और सर्कुलेटिंग सॉल्यूशंस के वॉल्यूम के बीच के अंतर से मेल खाती है।वाष्पीकरण द्वारा (या वाष्पीकरण द्वारा)वे तरल के उबाल के दौरान वाष्पीकरण द्वारा विलायक (पानी) के आंशिक निष्कासन द्वारा तरल समाधानों की एकाग्रता की प्रक्रिया को कहते हैं। जल वाष्प की गर्मी, जिसे प्राथमिक या "तेज" भाप कहा जाता है, आमतौर पर समाधानों को वाष्पित करने के लिए उपयोग किया जाता है। उबलते हुए समाधान के वाष्पीकरण से उत्पन्न वाष्प को द्वितीयक या स्व-वाष्पीकरण वाष्प कहा जाता है। बाष्पीकरणकर्ताओं का उपयोग प्रक्रिया के लिए किया जाता है। फिल्म प्रकार के बाष्पीकरण के डिजाइन में से एक पर विचार करें। प्रारंभिक समाधान ऊपरी समाधान कक्ष में एक पाइप के माध्यम से ऊपर से खिलाया जाता है, समाधान को समान रूप से वितरित करने के लिए नलिका का उपयोग किया जाता है। पाइप के माध्यम से समाधान के फिल्म आंदोलन को बनाने के लिए, विभिन्न सिंचाई उपकरणों और प्रत्येक पाइप में विशेष नलिका का उपयोग किया जाता है। समाधान वितरित किया जाता है ताकि यह पाइप की दीवारों की आंतरिक सतह पर एक पतली फिल्म के रूप में बहती हो। हीटिंग स्टीम को हीटिंग चेंबर के एनलस में खिलाया जाता है, ट्यूबों की दीवारों के माध्यम से समाधान को गरम करता है, और संघनन करता है। कंडेनसेट को उपकरण से हटा दिया जाता है। पाइप के अंदर समाधान की फिल्म फोड़े और आंशिक रूप से वाष्पित हो जाती है, जिससे एक माध्यमिक वाष्प बन जाता है, जो पाइप के साथ नीचे की ओर बढ़ता है। एक वाष्प-तरल मिश्रण जिसमें समाधान की बूंदें होती हैं और माध्यमिक भाप निचले समाधान कक्ष में ट्यूबों से निकलती है, वाष्पित समाधान का हिस्सा निचले समाधान कक्ष से छुट्टी दे दी जाती है। अगला, वाष्प-तरल मिश्रण विभाजक में प्रवेश करता है, समाधान की बूंदें दीवारों की सतह पर बस जाती हैं, निचले हिस्से में नाली जाती हैं और उन्हें छुट्टी दे दी जाती है, माध्यमिक भाप को विभाजक के ऊपरी नोजल के माध्यम से छुट्टी दी जाती है। यह महत्वपूर्ण है कि संपूर्ण हीटिंग सतह, विशेष रूप से ट्यूबों के निचले हिस्से को समाधान के साथ समान रूप से गीला किया जाता है।

अंजीर। 7 बाष्पीकरण करनेवाला

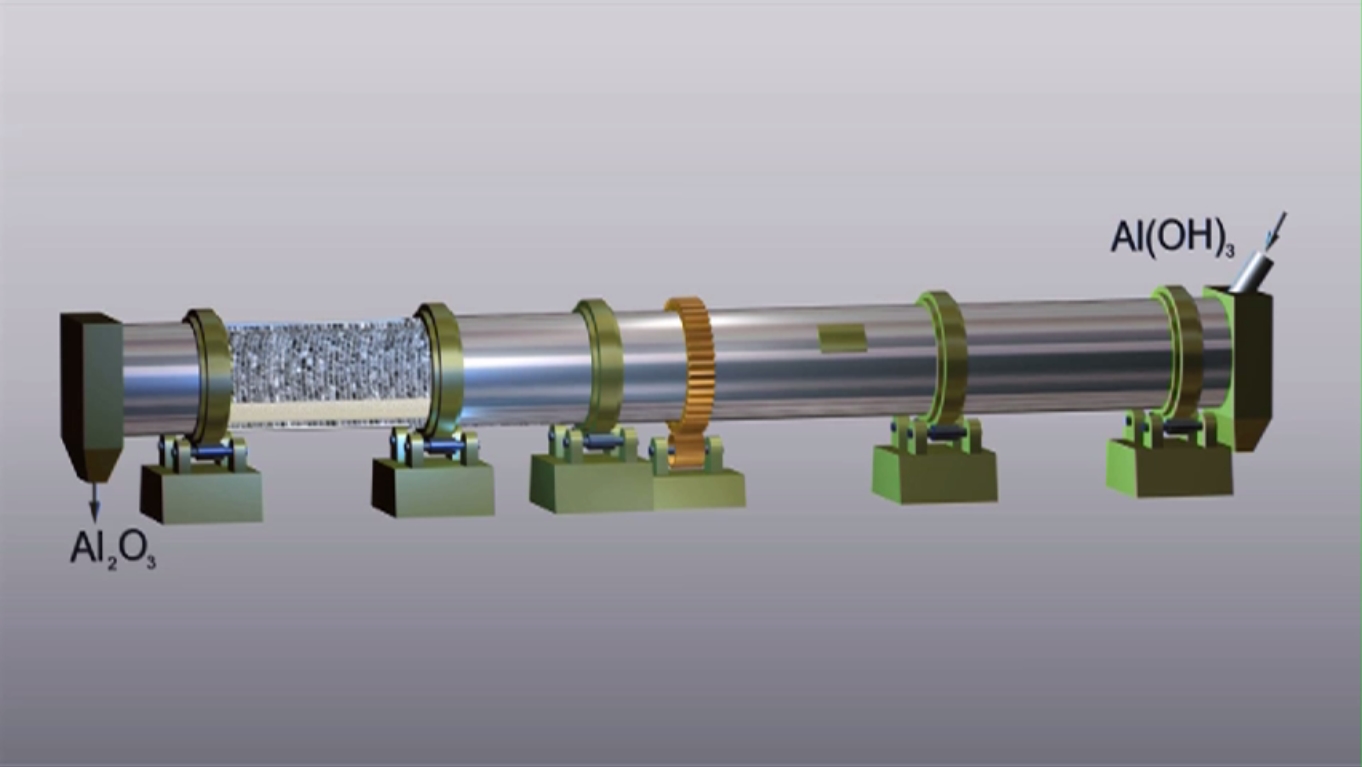

एल्यूमिना उत्पादन की सभी तकनीकी योजनाओं का अंतिम पुनर्वितरण कैल्सीनेशन है।कैल्सीनेशन का उद्देश्य प्रारंभिक एल्युमिनियम हाइड्रॉक्साइड का वाणिज्यिक उत्पादों में रूपांतरण है - धातुकर्म एल्युमिनाएल्यूमीनियम और गैर-धातुकर्म के इलेक्ट्रोलाइटिक उत्पादन के लिए - विभिन्न उद्योगों (विद्युत, सिरेमिक, आदि) के लिए। कैल्सीनेशन प्रक्रिया में एल्यूमीनियम हाइड्रॉक्साइड पर थर्मल प्रभाव होता है, जिसके परिणामस्वरूप प्रक्रिया क्रमिक रूप से आगे बढ़ती है: 110-120 डिग्री सेल्सियस पर, 200-250 डिग्री सेल्सियस पर हाइड्रॉक्साइड से बाहरी नमी निकलना शुरू हो जाती है, गिब क्रिस्टलीकरण पानी के अणुओं को खो देता है और बोहेमाइट में बदल जाता है; लगभग 500 डिग्री सेल्सियस के तापमान पर, बोहेमाइट निर्जल Al-Al में बदल जाता है२ ओ ३ और 850 ° C से ऊपर के तापमान पर, γ-Al रूपांतरण होता हैΑ-Al 2 O 3 में 2 O 3 । ये सभी परिवर्तन γ-Al परिवर्तन को छोड़कर गर्मी (एंडोथर्मिक प्रक्रिया) की एक महत्वपूर्ण मात्रा के अवशोषण के साथ जाते हैंΑ-Al 2 O 3 में 2 O 3 (एक्ज़ोथिर्मिक प्रक्रिया)। 500-600 ° C तक सामग्री गर्म होने पर ऊष्मा की मुख्य मात्रा समाप्त हो जाती है, जब नमी का विकास और गिब्रोसाइट का अपघटन होता है।

2.2 एल्यूमिना के उत्पादन के लिए प्रौद्योगिकी। सिटरिंग विधि

विशुद्ध रूप से हाइड्रोमेटेलर्जिकल एक से सिन्टरिंग विधि की एक विशिष्ट विशेषता है सिन्टरिंग ऑपरेशन - पाइरोमेटालर्जिकल रिडिस्ट्रिएशन। इस ऑपरेशन का उद्देश्य सिलिकॉन को उन यौगिकों में बाँधना है जो बाद के हाइड्रोमेटेलर्जिकल प्रसंस्करण के दौरान खराब रूप से घुलनशील होते हैं, जिससे कि केक को निकालने के चरण में सिलिकॉन को प्रक्रिया से हटाया जा सकता है। बढ़ती SiO सामग्री के साथ2

बायर विधि के अनुसार बॉक्साइट का प्रसंस्करण आर्थिक रूप से नुकसानदेह हो जाता है, क्योंकि लाल कीचड़ के साथ क्षार और एल्यूमीनियम के नुकसान में काफी वृद्धि हुई है।

6-7 इकाइयों से कम फ्लिंट मॉड्यूल वाले बॉक्साइट सिंटरिंग विधि द्वारा संसाधित करने के लिए अधिक आर्थिक रूप से संभव हैं। बॉक्साइट (बॉक्साइट केक का उत्पादन करने के लिए), नेफलाइन सांद्रता और अयस्कों (नेफलाइन केक), क्रमिक विधि के बायर कीचड़ Bayer- सिन्टरिंग (कीचड़ केक) और kaolins (कैल्शियम-एल्यूमीनियम स्लैग्स (कैल्शियम-एल्यूमीनियम स्व-स्कैटरिंग केक)) sintering द्वारा संसाधित होते हैं। सिन्टरिंग विधि का सार एक केक प्राप्त करने के लिए मिश्रण को गर्म करना है, जिसमें सोडियम एलुमिनेट न का गठन होता है2 ओ · अल 2 ओ 3 फेराइट सोडियम ना2 ओ · फे 2 ओ 3 और डायसीलियम सिलिकेट 2CaO · SiO2

(कैल्शियम ऑर्थोसिलिकेट)। एल्यूमीनियम के खनिजों को घुलनशील रूप में बाँधने के लिए विचार - सोडियम एलुमिनेट (ले चेटेलियर), और मुख्य सबसे हानिकारक प्रवेश द्वार ओओ2

- विरल रूप से घुलनशील सिलिकेट (मुलर) का इतिहास 150 वर्षों से अधिक है। इन विचारों को एल्यूमिना युक्त कच्चे माल - बॉक्साइट, नेफलाइन, काओलिन - साइनिंग द्वारा प्रसंस्करण के लिए एक प्रक्रिया से गुजरना पड़ता है। परिणामस्वरूप केक को लीच किया जाता है, और लाभकारी अल घटकों को समाधान में स्थानांतरित किया जाता है।2 ओ 3 और ना 2 ओ। हालांकि, इस तथ्य के कारण कि कैल्शियम ऑर्थोसिलेट, आंशिक रूप से एलुमिनेट समाधान के साथ बातचीत करता है, अपघटित होता है और सिलिका सियो के साथ एलुमिनेट समाधान को दूषित करता है।2

, समाधान से हटाने के साथ दो-चरण desiliconization का पुनर्वितरण आवश्यक है: पहले चरण में, सोडियम हाइड्रोलायूमोसिलिकेट और दूसरे में, कैल्शियम हाइड्रोग्रेनेट। सिलिकॉन से शुद्ध किया गया घोल कार्बोनाइजेशन (या अपघटन) द्वारा विघटित हो जाता है, जिसके दौरान A1 (OH) बनता है3

और कार्बोनेट समाधान। एल्यूमीनियम हाइड्रॉक्साइड को एल्यूमीनियम ऑक्साइड के उत्पादन के लिए कैल्सीनेशन के लिए भेजा जाता है, और वाष्पीकरण के बाद कार्बोनेट माँ शराब मिश्रण की तैयारी (बॉक्साइट के लिए) या अंतिम उत्पादों के रूप में सोडा और पोटाश के उत्पादन के साथ गहरी वाष्पीकरण के लिए प्रक्रिया की शुरुआत में जाती है। लीचिंग के बाद बचे हुए कीचड़ का भी उपयोग किया जाता है, जिसका उपयोग सीमेंट प्राप्त करने के लिए किया जाता है, जो नेफलाइन के प्रसंस्करण के लिए एक व्यापक अपशिष्ट मुक्त प्रौद्योगिकी बनाने के लिए स्थितियां बनाता है।। सिंटरिंग विधि में निम्नलिखित तकनीकी कार्य शामिल हैं:

- मिश्रण की तैयारी;

- एक केक प्राप्त करने के लिए मिश्रण को पाप करना;

- केक की पीस और लीचिंग - केक से सोडियम एल्यूमिनेट और क्षार निकालने में होते हैं;

- प्रक्षालित लुगदी का अलवणीकरण;

- लाल कीचड़ से एल्युमिनिएट घोल को अलग करना और लाल मिट्टी को धोना;

- क्षारीय समाधान का अपघटन;

- एल्यूमीनियम हाइड्रॉक्साइड से माँ शराब को अलग करना;

- केक समाधान का वाष्पीकरण और सोडा-सल्फेट मिश्रण का चयन;

- एल्यूमिना प्राप्त करने के लिए एल्यूमीनियम हाइड्रॉक्साइड को शांत करना;

- प्रक्रिया में सोडा ऐश के उतारने, भंडारण और इनपुट की साइट।

जब बॉक्साइट को सिंटरिंग विधि द्वारा संसाधित किया जाता है, तो दो और तीन-घटक मिश्रण का उपयोग किया जाता है -बॉक्साइट + सोडा + चूना या बॉक्साइट + सोडा। सिंटरिंग मिश्रण की उच्च तापमान फायरिंग है जो t \u003d 1200-1300 ° C पर होती है।सिंटरिंग के दौरान, एल्युमिनियम यौगिक पानी में घुलनशील सोडियम ऐल्युमिनेट से जुड़ते हैं, सोडियम फेराइट में आयरन ट्रांसफर होता है, सिलिका एक विरल रूप से घुलनशील यौगिक में प्रवेश करता है - डायसीलियम सिलिकेट।भौतिक चिह्न द्वारा चश्मा, में विभाजित हैंपिघलने, आंशिक रूप से इनकार कर दियाझरझरा और पानी के नीचे । युक्ति की गुणवत्ता को प्रभावित करने वाले कारक:

- तापमान का सिकुड़ना

- बॉक्साइट मिश्रण का कण आकार

- चार्ज के सोडा घटक की खुराक

- सल्फर यौगिकों की उपस्थिति

भट्ठी से गुजरने वाली गैस धारा 3.0-4.0 m / s (गणना) की गति से भट्ठी से आपूर्ति की जाने वाली परिसंचारी धूल के 50% तक भट्ठी से दूर ले जाती है। भट्ठी से हटाए गए धूल (चार्ज) को गैस की सफाई और धूल वसूली प्रणाली द्वारा एकत्र किया जाता है, जिसमें निम्नलिखित इकाइयां शामिल हैं: धूल कक्ष 6; चक्रवात बैटरी 7 (6-8 चक्रवात की 2 बैटरी); इलेक्ट्रोस्टैटिक प्रीसिपिटेटर 8; दो-चरण गैस शोधन के स्क्रबर - 1 प्रत्येक भट्ठी के लिए। भट्ठी और गैस सफाई प्रणाली के माध्यम से गैसों का परिवहन धुएं के बर्तनों द्वारा किया जाता है। वायुमंडल में निकास गैसों का उत्सर्जन होता है। डस्ट चैंबर, बैटरी साइक्लोन और इलेक्ट्रोस्टैटिक प्रीसिपिटेटर्स में फंसे धूल को हॉपर प्राप्त करने वाले एलेवेटर में स्क्रू द्वारा पहुंचा दिया जाता है और इसकी मदद से भट्ठी के ठंडे सिर पर वापस आ जाता है। सिंटरिंग प्रक्रिया को आमतौर पर निकास गैसों के तापमान और संरचना द्वारा नियंत्रित किया जाता है। भट्ठी की छवि में निकास गैसों का तापमान 320-420 डिग्री सेल्सियस है; ग्रिप गैस सामग्री2 - 1.5-2.5%, СО, 0.4-0.6%, СО2 - 25-27%। दहन के लिए आवश्यक हवा की मात्रा O की सामग्री से निर्धारित होती है2 निकास गैसों में।

ट्यूबलर रोटरी भट्ठा (टीबीपी) 20-70 मिमी की मोटाई के साथ एक स्टील ड्रम है, भट्ठी के अंदर दुर्दम्य ईंटों के साथ लाइन में खड़ा है, मुख्य सामग्री चामॉड है, भट्टियों के उच्च तापमान वाले क्षेत्रों को क्रोमोमैग्नेसाइट और मैग्नेसाइट दुर्दम्य ईंटों से बाहर रखा गया है, अस्तर की मोटाई 230-250 मिमी से है। 1 ° से 5 ° तक ढलान। भट्ठी के शरीर पर पट्टियाँ (सम्मान स्टील के छल्ले) तय की जाती हैं, जिसके साथ यह समर्थन रोलर्स पर टिकी हुई है। प्रत्येक रोलर का शाफ्ट स्टील फ्रेम में घुड़सवार बीयरिंगों में लगाया जाता है, जो एक बड़े पैमाने पर प्रबलित कंक्रीट नींव के साथ जुड़ा हुआ है। भट्ठी को एक इलेक्ट्रिक मोटर द्वारा रोटेशन में संचालित किया जाता है, ड्रम की घूर्णी गति 1-2 क्रांतियों प्रति मिनट है। भट्ठा ड्रम का निचला गर्म अंत भट्ठी के ईंधन सिर में प्रवेश करता है। लोडिंग हेड में ऊपरी ठंड समाप्त होती है, जिसमें हाइड्रॉक्साइड लोड करने के लिए एक उपकरण होता है और ग्रू गैसों के निकास के लिए एक उद्घाटन होता है। सामने के ईंधन सिर में नलिका या बर्नर के लिए उद्घाटन है, साथ ही साथ खिड़कियां देखने और काम करने के लिए। ईंधन सिर के तल पर एक स्टोव है जिसके माध्यम से शांत एल्यूमिना को रेफ्रिजरेटर में डाला जाता है। ईंधन तेल और प्राकृतिक गैस का उपयोग टीवीपी के लिए ईंधन के रूप में किया जाता है। ईंधन तेल 90-110 डिग्री सेल्सियस तक गरम किया जाता है। टीवीपी काउंटरफ्लो के सिद्धांत पर काम करता है - भट्ठा ड्रम के झुकाव के कारण गर्म सामग्री और इसका रोटेशन गर्म ग्रिप गैसों की ओर बढ़ता है, जिन्हें ठंडा किया जाता है और सामग्री गरम होती है।

अंजीर। 8 ट्यूबलर रोटरी भट्ठा (टीबीपी)

TVP फर्नेस जोन:

पहला जोन कौन सा कहा जाता हैसुखाने का क्षेत्र , एल्यूमीनियम हाइड्रोक्साइड के हीड्रोस्कोपिक नमी के पूर्ण वाष्पीकरण द्वारा विशेषता है, और यहां सामग्री का तापमान 200 डिग्री सेल्सियस से अधिक नहीं है। सुखाने वाले क्षेत्र के भीतर गैसों का तापमान 600 से 300 डिग्री सेल्सियस तक कम हो जाता है।

दूसरे जोन में - कैल्सीनेशन ज़ोन - रासायनिक रूप से बाध्य नमी को हटा दिया जाता है और हाइड्रॉक्साइड को निर्जल Al-Al में बदल दिया जाता है२ ओ ३ । इसके लिए, सामग्री को 950 डिग्री सेल्सियस के तापमान तक गर्म किया जाना चाहिए। इस क्षेत्र में चलती गैसों का प्रवाह 450 डिग्री सेल्सियस - 1050 से 600 डिग्री सेल्सियस पर ठंडा होता है।

तीसरा जोन है कैल्सीनेशन ज़ोन - जलती हुई मशाल के क्षेत्र में स्थित है, जो गैसों के उच्चतम संभव तापमान को सुनिश्चित करता है - 1400 ° С. यह आपको मिश्रण को 1250 डिग्री सेल्सियस तक गर्म करने की अनुमति देता है, जिससे एल्यूमिना का संक्रमण γ संशोधन से α संशोधन तक पहुंचता है (mod-Al)2 ओ 3 → α-Al 2 O 3 )। कैल्सीनेशन प्रक्रिया के पूर्ण होने की गारंटी देने के लिए, इस क्षेत्र में सामग्री का निवास समय अन्य क्षेत्रों की तुलना में भट्ठा ड्रम के बड़े व्यास के कारण बढ़ाने के लिए कहा जाता है।

चौथा क्षेत्र - ठंडा क्षेत्र - यहां तैयार एल्यूमिना को 1000 ° C तक ठंडा किया जाता है। कैल्सीनेशन भट्टी के सामान्य संचालन के दौरान, इसे छोड़ने वाली गैसों का तापमान 300 ° C से अधिक नहीं होना चाहिए, जो कि कैल्सीनेशन ज़ोन में सामग्री के इष्टतम तापमान को सुनिश्चित करने के लिए विश्वसनीय मानदंड के रूप में कार्य करता है 50 1250 ° C। ईंधन के अच्छे दहन और सिस्टम में अतिरिक्त वायु रिसाव की अनुपस्थिति के साथ, आमतौर पर सीओ 13% निकास गैसों में निहित है2 । सीओ की सामग्री 0.8% से अधिक नहीं होनी चाहिए।

निष्कर्ष

वर्तमान में, पूरी दुनिया में एल्यूमिना के उत्पादन के लिए बेयर विधि मुख्य विधि है, क्योंकि यह अपेक्षाकृत कम सिलिका सामग्री - SiO के साथ उच्च गुणवत्ता वाले बॉक्साइट के प्रसंस्करण के लिए उपयोग करने के लिए आर्थिक रूप से संभव है2 एक उच्च सिलिकॉन मापांक होना चाहिए modसी Ur 6-8 और सल्फर और सीओ की बड़ी मात्रा में शामिल नहीं है2 चूंकि SO2 की मात्रा में वृद्धि के साथ, अधिक से अधिक Al2O3 और इस प्रक्रिया में प्रयुक्त क्षार खो जाते हैं। विदेश में, लगभग सभी Al2O3 मुख्य रूप से बायर विधि (K.I. बायर एक ऑस्ट्रियाई इंजीनियर है, जो रूस में काम करता है) द्वारा बॉक्साइट से प्राप्त किया जाता है, घरेलू पौधों में एल्यूमिना को बॉक्साइट से बॉक्साइट से और बॉक्साइट और नेफलाइन से सिंटरिंग द्वारा प्राप्त किया जाता है। ये दोनों विधियां एल्युमिना को अयस्कों से अलग करने के लिए क्षारीय विधियों से संबंधित हैं। 5-7 से कम के सिलिकॉन मॉड्यूल के साथ बॉक्साइट के प्रसंस्करण के लिए, सिन्टरिंग विधि अधिक किफायती है। बॉक्साइट-समृद्ध एल्यूमिना जमा की कमी और उत्पादन में गरीब बॉक्साइट की भागीदारी के कारण, एल्यूमिना के उत्पादन में बेयर विधि का हिस्सा घटता है और sintering विधि का हिस्सा बढ़ता है। एल्यूमिना उत्पादन की अधिकांश वस्तुएं, विशेष रूप से हाइड्रोकैमेस्ट्री, पुनर्वितरण के संदर्भ में, उच्च आर्द्रता की उपस्थिति और वाष्पीकृत क्षारीय समाधानों के ठंडा होने और कोहरे के आपातकालीन फैल के कारण कोहरे के गठन की विशेषता है, इसलिए, विशेष आवश्यकताओं को प्रस्तुत किया जाता है, जो मुख्य रूप से कंक्रीट के घनत्व में वृद्धि, दरार प्रतिरोध स्थितियों के अनुपालन के लिए नीचे आते हैं। दीवार की बाड़ की आंतरिक सतह को क्षारीय वाष्प और नमी के प्रवेश से बचाने के लिए। एल्यूमिना रिफाइनरी की एक विशिष्ट विशेषता कार्यशालाओं के बीच दीर्घाओं की उपस्थिति है, जिसके माध्यम से बड़ी संख्या में घोल पाइपलाइन, भाप पाइपलाइन, कन्वेयर बेल्ट और अन्य संचार पास हैं। सभी भट्ठी की दुकानें खुले रोटरी भट्टों के साथ और इलेक्ट्रोस्टैटिक प्रीसिपिटेटर्स की खुली स्थापना के साथ डिज़ाइन की गई हैं। खुले इलाकों में इमारतों के बाहर बड़े टैंक लगाए गए हैं।

सीएचपीपी और गीला प्रसंस्करण इकाई - भाप और गर्म पानी के मुख्य उपभोक्ता - साथ ही सीमेंट उत्पादन, लीचिंग पुनर्वितरण, कीचड़ के अनावश्यक परिवहन से बचने के लिए desiliconization पास में स्थित हैं। कच्चे माल, कार डम्पर की प्राप्त डिवाइस, मोटे पेराई डिब्बे और गीले पीस डिब्बे के करीब संभव के रूप में स्थित है। सुधार बेसिन गीले पीस और सिंटरिंग डिब्बों के पास स्थित हैं, और सिंटरिंग कंपार्टमेंट गीले ब्लॉक (लीचिंग, मोटा होना, "डीसिलिकनाइजेशन, कार्बोनाइजेशन और फिल्टरेशन) के करीब स्थित है। हाइड्रेट गोदाम और कैल्सीनेशन विभाग निस्पंदन और जलकर कोयला डिब्बों के बगल में स्थित है, और वाणिज्यिक एल्यूमिना गोदाम कैल्सीनेशन विभाग के बगल में स्थित है। अंतर-कार्यशाला परिवहन के लिए, चौ। आगमन। मोटर परिवहन। कच्चे माल की डिलीवरी और तैयार उत्पादों के निर्यात के लिए, साथ ही साथ मुख्य स्टोर और मरम्मत की दुकानों के लिए सामग्री, स्पेयर पार्ट्स और उत्पादों के वितरण के लिए रेलवे परिवहन आवश्यक है। जब इमारतों को सामान्य योजना पर स्थित किया जाता है, तो गीली प्रसंस्करण इकाई से क्षार बूंदों के रूप में आक्रामक उत्सर्जन के हानिकारक प्रभावों को बाहर करने के लिए, साथ ही साथ कोयले, चूना पत्थर, कैल्सीनेशन और सिंटरिंग डिब्बों से धूल के रूप में आक्रामक उत्सर्जन के हानिकारक प्रभावों को बाहर करने के लिए प्रचलित हवाओं की दिशा को ध्यान में रखा जाता है। एक एल्यूमिना रिफाइनरी के निर्माण की लागत में कमी इमारतों और संरचनाओं को अवरुद्ध करने, खुले क्षेत्रों में उपकरणों की स्थापना और आधे-बंद कमरे में जुड़ी हुई है।

संदर्भ

- लाइनर ए.आई. एल्यूमिना उत्पादन / लाइनर यू.ए. - एम।: उच्च। स्कूल।, 1961। - 314s।

- लॉगोवा आई.वी. एल्यूमिना / आई.वी. के उत्पादन में हार्डवेयर-तकनीकी योजनाएँ। लॉगोवा, ए.वी. Kyrchikov। येकातेरिनबर्ग: यूआरएफयू, 2011 ।-- 233 पी।

- बॉक्साइट से ट्रोट्स्की I.A एल्युमिना उत्पादन। तकनीकी गणना / I. A. Troitsky एम ।: धातुकर्म, 1972। - 175 पी।

- एरेमिन एन.आई. एल्यूमिना उत्पादन प्रक्रियाओं और उपकरण /

एनआई एरेमिन, ए.एन. नौमचिक, वी। जी। Kazakov। एम .: धातुकर्म, 1980 ।-- 360 पी। - निकोलसकाया एम.पी. बॉक्साइट / से एल्यूमिना उत्पादन के लिए प्रौद्योगिकी

सांसद Nikolskaya। कमेंस्क-उरलस्की, 2007 .-- 184 पी। - http://media.ls.urfu.ru/Projects/201/uploaded/files

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63206_VTD4NPWQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63205_TLXAKEN5_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63204_B759UYHC_720.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63202_P5UBYKS7_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63200_TLSFX6WQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63203_1ZWGSJPC_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63199_HQ2CZKJ4_480.mp4

अन्य समान कार्य जो आपको रूचि दे सकते हैं। |

|||

| 14630. | पोर्क उत्पादन तकनीक | 19.32 केबी | |

| मेद सूअर के प्रकार। ग्रीष्मकालीन शिविरों में सुअर का रखरखाव। प्रजनन सूअर अपेक्षाकृत कम समय के लिए बड़ी मात्रा में मांस का उत्पादन करने की अनुमति देता है। सूअरों की निम्नलिखित जैविक विशेषताएं इसमें योगदान करती हैं: उच्च विक्षिप्तता। | |||

| 13067. | फाउंड्री तकनीक | 1.04 एमबी | |

| शेल क्रस्ट मोल्ड में शेल कास्टिंग 6. ठंडा होने पर, कास्ट मेटल कठोर हो जाता है और मोल्ड कैविटी के कॉन्फ़िगरेशन को मानता है। कास्टिंग मोल्ड्स केवल एक बार उपयोग किया जाता है और नष्ट कर दिया जाता है जब उनसे कास्टिंग निकालते हैं, रेतीली मिट्टी एक राल बांधने की मशीन, एक टुकड़ा सिरेमिक, आदि के साथ जकड़ सीमेंट सीमेंट ग्रेफाइट, आदि के उच्च आग रोक सामग्री से बने अर्ध-स्थायी मोल्ड हैं। | |||

| 13032. | वेल्डिंग तकनीक | 509.45 केबी | |

| एक उच्च-गुणवत्ता वाला यौगिक प्राप्त करने के लिए, इन कारणों को खत्म करना और सक्रियण ऊर्जा की सतह के परमाणुओं को सूचित करना आवश्यक है। फ्यूजन वेल्डिंग में, भागों के कनेक्शन को वेल्डेड किए जाने वाले भागों की धातु के आंशिक पिघलने से किया जाता है। इस मामले में, ऑक्साइड फिल्मों का विनाश और परमाणुओं का दृष्टिकोण कुछ दूरी पर होता है जिस पर धातु के बंधन उत्पन्न होते हैं। जब वेल्ड पूल में ऊष्मा स्रोत को हटा दिया जाता है, तो धातु का क्रिस्टलीकरण शुरू हो जाता है, इसलिए, वेल्ड धातु में एक कास्ट संरचना होती है। | |||

| 14635. | ऊन और मटन के उत्पादन के लिए प्रौद्योगिकी | 23.02 केबी | |

| ग्रीष्मकालीन चराई और भेड़ों का चारा। शीतकालीन स्टाल से चरागाह तक संक्रमण धीरे-धीरे आयोजित किया जाता है, क्योंकि हरी घास के साथ सूखी फ़ीड के तेज प्रतिस्थापन से पाचन परेशान हो सकता है। यह अंत करने के लिए, चराई के शुरुआती दिनों में, चारागाह पर चरागाह से पहले, भेड़ को थोड़ा घास दिया जाता है। चराई जल्द से जल्द शुरू होती है। गर्म दिनों में, चारागाह 10 ... 11 से 14 ... 16 घंटे तक बाधित होता है। शांत चराई की शुरुआत के साथ फिर से शुरू किया जाता है। यदि चारागाह खराब हैं और भेड़ें नहीं खाती हैं | |||

| 14631. | अंडा और मुर्गी उत्पादन तकनीक | 19.29 केबी | |

| पोल्ट्री खेती सबसे महत्वपूर्ण क्षेत्रों में से एक है, जो उच्च गुणवत्ता वाले आहार खाद्य पदार्थों के साथ आबादी प्रदान करती है: अंडे और मुर्गी पालन, साथ ही साथ नीचे और पंख। पोल्ट्री की विशेषता प्रारंभिक परिपक्वता, गहन विकास, उच्च प्रजनन क्षमता, उत्पादकता और जीवन शक्ति है। यह सब, उत्पादन की प्रति यूनिट अपेक्षाकृत कम लागत के साथ संयुक्त, उद्योग की उच्च लाभप्रदता में योगदान देता है। | |||

| 14614. | दूध और गोमांस के उत्पादन के लिए प्रौद्योगिकी | 21.46 केबी | |

| मुख्य मवेशी प्रजनन करते हैं। पशुओं को रखने के लिए सिस्टम और तरीके। मवेशी प्रजनन पशुपालन की सबसे महत्वपूर्ण शाखाओं में से एक है, क्योंकि मवेशियों को दूध और मांस के साथ-साथ हल्के उद्योग के लिए कच्चे माल जैसे मूल्यवान खाद्य उत्पाद प्राप्त होते हैं। मात्रा और गुणवत्ता के मामले में मवेशियों की चमड़ी को चमड़े और चमड़े के उद्योग के लिए सबसे अच्छा कच्चा माल माना जाता है। | |||

| 19481. | करंट के साथ सेब के उत्पादन के लिए प्रौद्योगिकी | 985.1 केबी | |

| सेब की उपस्थिति का इतिहास उनकी विविधता और विशेषताओं के कच्चे माल के पोषण मूल्य। उत्पादन की तकनीकी योजना। डिब्बाबंद भोजन का पोषण मूल्य। डिब्बाबंद प्यूरी एक डिब्बाबंद खाद्य पदार्थ है जो सब्जियों या खरबूजे के फलों के साथ खाद्य अम्ल, खाद्य योजक, चीनी के साथ रगड़ या या प्रारंभिक एंजाइमेटिक उपचार द्वारा प्राप्त किया जाता है ... | |||

| 11957. | गियर तेल के उत्पादन के लिए नई तकनीक | 26.6 केबी | |

| अमीनोमेथिलेटेड ट्रायज़ोल्स की कार्रवाई के तहत प्राथमिक सल्फर के साथ उच्च ओलेफिन की बातचीत के आधार पर उच्च चरम दबाव और विरोधी पहनने के गुणों के साथ टाइलेन श्रृंखला गियर तेलों के लिए प्रतिस्पर्धी योजक के उत्पादन के लिए एक तकनीक विकसित की गई है। टिलेन एडिटिव्स के आधार पर, बेलन और कोटेक गियर तेलों के प्रभावी योगों और धातु उत्पादों के संरक्षण और जटिल इस्पात भागों के प्रसंस्करण के लिए तरल पदार्थ विकसित किए गए हैं। Tiolen additives के पायलट परीक्षण ... | |||

| 2379. | ASPHALT कंक्रीट को फिर से खोलने पर काम करने वालों की तकनीक | 2.82 एमबी | |

| डामर वितरक की सभी खुराक प्रणालियों का समायोजन और बाइंडर भरने की दर का स्पष्टीकरण, इस खंड के आधार पर भू-रासायनिक सामग्री के उच्च-गुणवत्ता वाले निर्धारण को सुनिश्चित करना (देखें पैरा एच); जियोसिंथेटिक सामग्री (यदि कोई हो) के वितरण के लिए एक विशेष मशीन के संचालन की जांच करना; | |||

| 12005. | साइट्रिक एसिड और सोडियम साइट्रेट के उत्पादन के लिए प्रौद्योगिकी | 17.86 केबी | |

| यह तकनीक फार्माकोपिया और प्रतिक्रियाशील योग्यताओं के साथ ट्राइसुबस्टिफ़ाइड सोडियम साइट्रेट की किसी भी योग्यता के साइट्रिक एसिड के औद्योगिक उत्पादन के लिए प्रदान करती है। निर्माता खमीर का एक विशेष रूप से चयनित तनाव है जो आपको साइट्रिक एसिड के 100 ग्राम एल या सोडियम साइट्रेट के 135 ग्राम एल तक प्राप्त करने की अनुमति देता है। साइट्रिक एसिड और सोडियम साइट्रेट का निष्कर्षण मानक के उपयोग से केंद्रित एसिड और क्षार के उपयोग के बिना संस्कृति शोरबा के परमिट से सीधे एक नई मूल तकनीक के अनुसार किया जाता है ... | |||

एल्युमिना अल 2 ओ 3 एल्युमिनियम के उत्पादन में मुख्य स्रोत सामग्री है। एल्यूमिना उत्पादन के लिए अयस्क का आधार मुख्य रूप से बॉक्साइट, साथ ही नेफलाइन, अलुनाइट और कुछ अन्य एल्यूमिना युक्त अयस्क हैं।

दुनिया में सबसे आम है एल्यूमीनियम उद्योग एल्यूमिना उत्पादन विधि को बायर विधि कहा जाता है। यह विधि एक क्षारीय घोल में घुलनशील सिलिका की अपेक्षाकृत कम सामग्री के साथ उच्च श्रेणी के हाइड्रेटेड बॉक्साइट से एल्यूमिना का उत्पादन करती है।

प्रारंभिक बॉक्साइट एक केंद्रित क्षारीय घोल में ग्राउंड होता है, जिसमें एल्यूमिना लीचिंग और घोल में गुजरता है। परिणामस्वरूप लुगदी में सोडियम एलुमिनेट का एक घोल और एक अघुलनशील बॉक्साइट अवशेष - लाल मिट्टी होता है। कीचड़ को तलछट (गाढ़ा) द्वारा समाधान से निकाल दिया जाता है, पानी से धोया जाता है और डंप में भेजा जाता है।

एल्यूमिनेट समाधान को फ़िल्टर्ड किया जाता है और शुद्ध घोल को अपघटन (अपघटन) के लिए भेजा जाता है, जो कि बीज सामग्री के साथ लंबे समय तक एल्युमीनियम के घोल के मिश्रण से प्राप्त होता है - एल्युमिनियम हाइड्रॉक्साइड उल्टा। परिणामी एल्यूमीनियम हाइड्रॉक्साइड को मदर शराब से गाढ़ा करके अलग किया जाता है, और इसके भाग को बीज के रूप में विघटित होने वाले समाधान के अगले भागों में लौटा दिया जाता है।

निस्पंदन और धोने के बाद, प्राप्त हाइड्रॉक्साइड को लगभग 1200 डिग्री सेल्सियस के तापमान पर शांत (शांत) किया जाता है। कैल्सीनेशन के परिणामस्वरूप, हाइड्रोक्साइड डिहाइड्रेट्स और पाउडर एल्यूमिना में बदल जाता है। तकनीकी एल्यूमिना अल 2 ओ 3 क्रिस्टल के बुनियादी संशोधनों का मिश्रण है: ए-एल्यूमिना और

जी एल्यूमिना।

पहला संशोधन - एक एल्यूमिना 4.0 ग्राम / सेमी³ के घनत्व के साथ एल्यूमीनियम ऑक्साइड का एक निर्जल रूप है। एल्यूमिना का यह रूप व्यावहारिक रूप से गैर-हीड्रोस्कोपिक है। अनाज की सतह में एक खुरदरापन है। यह एल्यूमिना को कम प्रवाह क्षमता देता है और यह शायद ही कभी खुलने के माध्यम से उठता है; एक एल्यूमिना अत्यधिक अपघर्षक है।

जी-एल्यूमिना का घनत्व 3.77 ग्राम / सेमी³ है। एल्यूमिना का यह संशोधन हाइग्रोस्कोपिक है, अनाज की संरचना ढीली है। जी-अल 2 ओ 3 अनाज में एक विकसित सतह है और रासायनिक रूप से बहुत सक्रिय हैं। जी-अल 2 ओ 3 अनाज का आसंजन छोटा है और इस तरह के एल्यूमिना में वृद्धि हुई तरलता की विशेषता है। जैसे ही कैल्सीनेशन का तापमान और अवधि बढ़ती है, जी-एलुमिना के दाने सघन हो जाते हैं, क्रिस्टलीय के बीच का अंतराल छोटा हो जाता है और जी-अल 2 ओ 3 एक एल्यूमिना संशोधन में बदल जाता है।

एल्यूमिना की संरचना को प्रभावित करने वाले कई कारकों में से दो को सबसे महत्वपूर्ण माना जा सकता है:

अपघटन की स्थिति (एल्यूमिनेट समाधान की एकाग्रता और इसके तापमान, मात्रा और बीज सामग्री की छितरी हुई रचना, अंतिम मां शराब का मॉड्यूल, आदि), जो मुख्य रूप से उत्पादन एल्यूमिना के कण आकार का निर्धारण करते हैं; यह इस स्तर पर है कि एल्यूमिना के दाने के आकार को नियंत्रित किया जा सकता है;

Calcination की स्थिति जो वाणिज्यिक एल्यूमिना के अनाज की संरचना और a- और g - Al 2 O 3 के अनुपात को निर्धारित करती है।

एल्यूमिना उत्पादन के लिए अन्य तरीके अयस्कों के प्रारंभिक प्रसंस्करण पर आधारित हैं, जिसमें गिट्टी अशुद्धियों के लिए एक या एक अन्य संशोधक के साथ सिंटरिंग शामिल है। हालांकि, अंत में, एल्यूमिना को एल्युमिनियम हाइड्रॉक्साइड के आगे के अलगाव और कैल्सीनेशन के रूप में बायर विधि के रूप में एक अलग समाधान में बदल दिया जाएगा।

उत्पादन के लिए आवश्यक एल्यूमिना कैसे चुनें और इसकी गुणवत्ता का सही मूल्यांकन करें? एल्यूमिना की गुणवत्ता के लिए कई परिभाषित आवश्यकताएं हैं:

वाष्पशील फ्लोराइड यौगिकों के सापेक्ष सतह के इलेक्ट्रोलाइट और पर्याप्त सोखना (अवशोषण) गतिविधि में विघटन दर में वृद्धि;

जितना संभव हो उतना कम धूल के साथ अच्छी तरलता;

संतोषजनक थर्मोफिजिकल गुण।