07.06.2019

คำอธิบายของผลิตภัณฑ์ที่ผลิตอลูมิเนียม กระบวนการทางเทคโนโลยีของการผลิตอลูมิเนียม

กระบวนการทางเทคโนโลยีการผลิตอลูมิเนียมประกอบด้วยสามขั้นตอนหลัก:

1. การสร้างอลูมินาจากแร่อะลูมิเนียม

2. การทำอลูมิเนียมอลูมินา

3. กระบวนการกลั่นอลูมิเนียม

และในขณะเดียวกันก็จำเป็นต้องใช้อุปกรณ์ดังกล่าว:

อุปกรณ์สำหรับระบบกระจายอลูมินาส่วนกลาง

อิเล็กโทรไลเซอร์;

แคโทดบัสบาร์;

การติดตั้งการทำความสะอาดแก๊สแห้ง

ปั้นจั่นประกอบ เทคโนโลยีและโรงหล่อ

การติดตั้งความทะเยอทะยาน;

อุปกรณ์โรงหล่อ

อุปกรณ์ของร้านประกอบแอโนด

โครงสร้างโลหะของอาคารอุตสาหกรรม

การสร้างอลูมินาจากแร่ - ขั้นตอนการผลิตอะลูมิเนียม

สามารถรับอลูมินาได้สามวิธี: กรด ด่าง และอิเล็กโทรไลต์ วิธีที่นิยมมากที่สุดคือวิธีอัลคาไลน์ สาระสำคัญของวิธีการนี้อยู่ที่ความจริงที่ว่าสารละลายอลูมิเนียมเริ่มสลายตัวอย่างรวดเร็วเมื่อมีการแนะนำอะลูมิเนียมไฮดรอกไซด์และสารละลายที่ยังคงมาจากการสลายตัวหลังจากการระเหยด้วยการกวนอย่างแรงที่อุณหภูมิ 170 C สามารถละลายอลูมินาได้อีกครั้งซึ่งมีอยู่ใน บอกไซต์ วิธีนี้มีขั้นตอนหลักดังต่อไปนี้:

1. การเตรียมอะลูมิเนียมซึ่งเกี่ยวข้องกับการบดและบดในโรงสีพิเศษ ด่างโซดาไฟ บอกไซต์ และมะนาวเล็กน้อยถูกส่งไปยังโรงสี เยื่อกระดาษที่ได้จะถูกส่งไปชะล้าง

2. การชะล้างบอกไซต์หมายถึงการสลายตัวทางเคมีจากการรวมกันกับ สารละลายน้ำด่าง. ในกรณีนี้ อะลูมิเนียมออกไซด์ไฮเดรตเมื่อรวมกับอัลคาไล ผ่านเข้าไปในสารละลายในรูปของโซเดียมอะลูมิเนตและซิลิกาซึ่งมีอยู่ในบอกไซต์เมื่อรวมกับอัลคาไลแล้วจะผ่านเข้าไปในสารละลายในรูปของโซเดียมซิลิเกต ในสารละลาย สารประกอบเหล่านี้: โซเดียมอะลูมิเนตและโซเดียมซิลิเกตก่อให้เกิดโซเดียมอะลูมิโนซิลิเกตที่ไม่ละลายน้ำ เหล็กและไททาเนียมออกไซด์จะผ่านเข้าไปในสารตกค้างนี้ ซึ่งทำให้สารตกค้างเป็นสีแดง สารตกค้างนี้เป็นโคลนสีแดง เมื่อการละลายของโซเดียมอะลูมิเนตที่ได้รับเสร็จสิ้น จะถูกเจือจางด้วยสารละลายที่เป็นน้ำของอัลคาไลในขณะที่ลดอุณหภูมิลงเหลือ 100°C

3. การแยกโคลนแดงและสารละลายอะลูมิเนตออกจากกันเกิดจากการล้างในสารเพิ่มความข้น หลังจากนั้นโคลนสีแดงจะเกาะตัวและกรองสารละลายอะลูมิเนตที่เหลือ

4. การสลายตัวของสารละลายอะลูมิเนต มันถูกกรองและส่งไปยังภาชนะขนาดใหญ่ด้วยเครื่องผสม อะลูมิเนียมไฮดรอกไซด์จะถูกปลดปล่อยออกจากสารละลายนี้เมื่อเย็นตัวลงที่อุณหภูมิ 60°C และกวนอย่างต่อเนื่อง เนื่องจากกระบวนการดำเนินไปอย่างไม่สม่ำเสมอและช้ามาก และการเติบโตของผลึกอะลูมิเนียมไฮดรอกไซด์มีความสำคัญมากในการประมวลผลต่อไป จึงมีการเพิ่มไฮดรอกไซด์ที่เป็นของแข็งจำนวนมากลงในภาชนะเหล่านี้ด้วยเครื่องผสม - ตัวย่อยสลาย

5. การได้รับอะลูมิเนียมไฮดรอกไซด์จะดำเนินการในตัวกรองสูญญากาศและไฮโดรไซโคลน ไฮดรอกไซด์ที่เป็นวัสดุเมล็ดส่วนใหญ่จะถูกส่งกลับไปยังขั้นตอนการสลายตัว หลังจากล้างน้ำแล้ว สารตกค้างจะถูกส่งไปเผา และกรองกลับเข้าสู่กระบวนการด้วย

6. การคายน้ำของอะลูมิเนียมไฮดรอกไซด์เป็นขั้นตอนสุดท้ายของการผลิตอลูมินา มันเกิดขึ้นในเตาเผาแบบท่อที่หมุนตลอดเวลา อะลูมิเนียมไฮดรอกไซด์ดิบเมื่อผ่านเตาเผาจะแห้งและแห้งสนิท

การสร้างอลูมิเนียมจากอลูมินาระหว่างการผลิตยังเกิดขึ้นในหลายขั้นตอน

1. อิเล็กโทรไลซิสของอะลูมิเนียมออกไซด์เกิดขึ้นที่อุณหภูมิในเซลล์ - 970 องศาเซลเซียส เซลล์มีอ่างอาบน้ำที่บุด้วยบล็อกคาร์บอนซึ่งเชื่อมต่อกระแสไฟฟ้า อะลูมิเนียมเหลวที่ปลดปล่อยออกมาจะถูกรวบรวมไว้บนเตียงคาร์บอนและสูบออกเป็นประจำ แอโนดของคาร์บอนจะจุ่มลงในอิเล็กโทรไลต์จากด้านบน เผาไหม้ในบรรยากาศของออกซิเจน ซึ่งถูกปล่อยออกมาจากอะลูมิเนียมออกไซด์ และในกรณีนี้ คาร์บอนมอนอกไซด์หรือคาร์บอนไดออกไซด์จะถูกปล่อยออกมา

2. อิเล็กโทรไลซิสของอะลูมิเนียมคลอไรด์ทำได้โดยการเปลี่ยนอะลูมิเนียมออกไซด์ในถังปฏิกิริยาให้เป็นอะลูมิเนียมคลอไรด์ หลังจากนั้นอิเล็กโทรไลซิสของอะลูมิเนียมคลอไรด์จะดำเนินการในอ่างแยก คลอรีนซึ่งถูกปล่อยออกมาจึงถูกดูดออกและส่งไปรีไซเคิล และอะลูมิเนียมตกตะกอนที่แคโทด

3. การนำอะลูมิเนียมคลอไรด์กลับคืนมาด้วยแมงกานีสในขณะที่ปล่อยอะลูมิเนียม การควบแน่นที่ควบคุมจะแยกสารปนเปื้อนที่เกี่ยวข้องกับคลอรีนออกจากกระแสคลอไรด์ของแมงกานีส เมื่อคลอรีนถูกปล่อยออกมา แมงกานีสคลอไรด์จะถูกแปลงเป็นแมงกานีสออกไซด์ ซึ่งจากนั้นจะถูกลดสถานะเป็นแมงกานีส ซึ่งสามารถนำไปรีไซเคิลได้

กระบวนการกลั่นอะลูมิเนียมในการผลิตอะลูมิเนียม

ไม่สามารถกลั่นอิเล็กโทรไลซิสด้วยการสลายตัวของสารละลายเกลือที่เป็นน้ำสำหรับอะลูมิเนียมได้ เนื่องจากระดับการทำให้อะลูมิเนียมอุตสาหกรรมบริสุทธิ์ซึ่งได้มาจากการแยกอิเล็กโทรไลซิสของไครโอไลต์-อลูมินาที่หลอมเหลว จะไม่เพียงพอสำหรับวัตถุประสงค์บางอย่าง แม้แต่อะลูมิเนียมที่บริสุทธิ์กว่าก็ยังได้มาจากเศษโลหะและอะลูมิเนียมอุตสาหกรรมเนื่องจากการกลั่น วิธีการกลั่นที่พบมากที่สุดคืออิเล็กโทรไลซิสสามชั้น

อลูมิเนียมใช้ในการผลิตวัตถุระเบิด (alumotol, ammonal) สารประกอบอลูมิเนียมหลายชนิดใช้กันอย่างแพร่หลาย การผลิตและการบริโภคอะลูมิเนียมมีการเติบโตอย่างต่อเนื่อง ซึ่งแซงหน้าการผลิตทองแดง เหล็ก สังกะสี และตะกั่วในแง่ของการเติบโตอย่างมาก

เพื่อให้ได้ทองแดงจะใช้แร่ทองแดงรวมถึงทองแดงเสียและโลหะผสม แร่ประกอบด้วยทองแดง 1 - 6% แร่ที่มีทองแดงน้อยกว่า 0.5% จะไม่ถูกแปรรูป เนื่องจากการสกัดทองแดงออกจากแร่นั้นไม่มีประโยชน์

ในแร่ทองแดงพบได้ในรูปของสารประกอบกำมะถัน (CuFeS 2 - chalco-pyrite, Cu 2 S - chalcosite, CuS - covelin), ออกไซด์ (CuO, CuO) และไบคาร์บอเนต

หินเสียของแร่ประกอบด้วย pyrite (FeS 2), ควอตซ์ (SiO 2), สารประกอบต่างๆที่มี Al 2 O 3 , MgO, CaO และเหล็กออกไซด์

แร่บางครั้งอาจมีโลหะอื่นๆ อยู่เป็นจำนวนมาก (สังกะสี ทอง เงิน และอื่นๆ)

มีสองวิธีในการรับทองแดงจากแร่:

- ไฮโดรโลหะวิทยา;

- pyrometallurgical

Hydrometallurgical ไม่พบการใช้งานที่กว้างขวางเนื่องจากเป็นไปไม่ได้ที่จะสกัดโลหะมีค่าพร้อมกับทองแดง

วิธีการไพโรเมทัลโลหการนี้เหมาะสำหรับการแปรรูปแร่ทั้งหมดและรวมถึงการดำเนินการดังต่อไปนี้:

- การเตรียมแร่เพื่อการหลอม

- ละลายบนด้าน;

- การแปลงแบบด้าน;

- การกลั่นทองแดง

การเตรียมแร่สำหรับการหลอม

การเตรียมแร่ประกอบด้วยการเพิ่มคุณค่าและการคั่ว การเพิ่มคุณค่าของแร่ทองแดงทำได้โดยการลอย ผลที่ได้คือทองแดงเข้มข้นที่มีทองแดงมากถึง 35% และกำมะถันสูงถึง 50% สารเข้มข้นมักจะเผาในเตาเผาฟลูอิไดซ์เบดเพื่อลดปริมาณกำมะถันให้เป็นค่าที่เหมาะสมที่สุด ในระหว่างการย่างกำมะถันจะถูกออกซิไดซ์ที่อุณหภูมิ 750 - 800 ° C ส่วนหนึ่งของกำมะถันจะถูกลบออกด้วยก๊าซ ผลที่ได้คือผลิตภัณฑ์ที่เรียกว่าขี้เถ้า

ละลายบนเนื้อแมตต์

การหลอมแบบด้านจะดำเนินการในเตาสะท้อนเสียงหรือเตาไฟฟ้าที่อุณหภูมิ 1250 - 1300 ° C แร่ทองแดงเข้มข้นที่ผ่านการเผาจะเข้าสู่การถลุงซึ่งในระหว่างการให้ความร้อนซึ่งปฏิกิริยาของการลดลงของคอปเปอร์ออกไซด์และ ออกไซด์ที่สูงขึ้นต่อม

6CuO + FeS = 3Cu 2 O + FeO + SO 2

FeS + 3Fe 3 O 4 + 5SiO 2 = 5(2FeO SiO 2) + SO 2

อันเป็นผลมาจากปฏิสัมพันธ์ของ Cu 2 O กับ FeS ทำให้ Cu 2 S เกิดขึ้นตามปฏิกิริยา:

Cu 2 O + FeS = Cu 2 S + FeO

ทองแดงและเหล็กซัลไฟด์หลอมรวมกันทำให้เกิดซิลิเกตเหล็กเคลือบด้านและหลอมละลายออกไซด์อื่น ๆ ทำให้เกิดตะกรัน เนื้อแมตต์ประกอบด้วย Cu 15–55%; 15 - 50% เฟ; 20 - 30% S. ตะกรันประกอบด้วย SiO 2 , FeO, CaO, Al 2 O 3 เป็นหลัก

ผิวด้านและตะกรันจะถูกปล่อยออกมาเมื่อสะสมผ่านรูพิเศษ

การแปลงแบบด้าน

ผิวด้านจะถูกแปลงเป็นตัวแปลงหลอมทองแดง (รูปที่ 44) โดยการเป่าด้วยอากาศเพื่อออกซิไดซ์ของเหล็กซัลไฟด์ ถ่ายโอนเหล็กไปยังตะกรัน และแยกทองแดงพุพอง

คอนเวอร์เตอร์มีความยาว 6-10 ม. และเส้นผ่านศูนย์กลางภายนอก 3-4 ม. เทเคลือบด้านที่หลอมเหลว เทผลิตภัณฑ์ถลุงออก และก๊าซจะถูกลบออกผ่านคอที่อยู่ตรงกลางของคอนเวอร์เตอร์ ในการไล่อากาศด้านออก อากาศอัดจะถูกส่งผ่านทูเยเรสที่ตั้งอยู่ตามกำเนิดของคอนเวอร์เตอร์ ในผนังด้านหนึ่งของคอนเวอร์เตอร์จะมีรูซึ่งทำการโหลดนิวแมติกของฟลักซ์ควอตซ์ซึ่งจำเป็นต้องเอาเหล็กเข้าไปในตะกรัน

กระบวนการล้างจะดำเนินการในสองช่วงเวลา ในช่วงแรกจะมีการเทการเคลือบลงในคอนเวอร์เตอร์และให้ฟลักซ์ควอตซ์ ในช่วงเวลานี้เกิดปฏิกิริยาออกซิเดชันของซัลไฟด์

เหล็กออกไซด์ที่ได้จะมีปฏิกิริยากับฟลักซ์ของควอตซ์และถูกกำจัดไปยังตะกรัน

ในขณะที่ตะกรันสะสมอยู่ จะมีการระบายออกบางส่วนและส่วนใหม่ของการเคลือบเดิมจะถูกเทลงในคอนเวอร์เตอร์ เพื่อรักษาระดับของการเคลือบด้านในคอนเวอร์เตอร์ ในช่วงที่สอง คิวพอรัสออกไซด์ทำปฏิกิริยากับคอปเปอร์ซัลไฟด์ เกิดเป็นทองแดงโลหะ

ดังนั้นจากการเป่าจึงได้ทองแดงพุพองที่มี 98.4 - 99.4% Cu ทองแดงพุพองที่ได้จะถูกเทลงในแม่พิมพ์แบบแบนบนเครื่องหล่อเทป

เทคโนโลยีการผลิตแมกนีเซียม

วิธีหลักในการผลิตแมกนีเซียมคืออิเล็กโทรไลต์ การผลิตแมกนีเซียมด้วยไฟฟ้าจากสารละลายในน้ำเป็นไปไม่ได้ เนื่องจากศักยภาพทางเคมีไฟฟ้าของแมกนีเซียมมีค่าลบมากกว่าศักยภาพในการปล่อยไฮโดรเจนไอออนที่แคโทด ดังนั้นอิเล็กโทรไลซิสของแมกนีเซียมจะดำเนินการจากเกลือที่หลอมเหลว

องค์ประกอบหลักของอิเล็กโทรไลต์คือแมกนีเซียมคลอไรด์ MgCl2 และเพื่อลดจุดหลอมเหลวของอิเล็กโทรไลต์และเพิ่มการนำไฟฟ้า NaCl, CaCl2, KCl และ NaF และ CaF2 จำนวนเล็กน้อยจะถูกนำเข้าไปในนั้น

วัตถุดิบหลักในการรับแมกนีเซียม ได้แก่ คาร์นัลไลต์ (MgCl2 KCl 6H2O), แมกนีเซียม (MgCO3), โดโลไมต์ (CaCO3 MgCO3), บิสโชไฟต์ (MgCl2 6H2O) แมกนีเซียมในปริมาณมากที่สุดได้มาจากคาร์นัลไลต์

ขั้นตอนหลักของการผลิตแมกนีเซียม:

1. คาร์นัลไลต์;

2. การเพิ่มคุณค่าของ carnallite;

3. การคายน้ำของ carnallite;

4. การผลิตแมกนีเซียมด้วยไฟฟ้า

5. การกลั่นแมกนีเซียม

6. แมกนีเซียม

การเพิ่มคุณค่าของคาร์นัลไลต์เป็นขั้นตอนแรกของการแปรรูป สาระสำคัญของกระบวนการเสริมคุณค่าจะลดลงเหลือเพียงการแยก KCl และสิ่งสกปรกที่ไม่ละลายน้ำโดยการถ่ายโอน MgCl2 และ KCl ไปยังสารละลายที่เป็นน้ำ เมื่อสารละลายที่ได้ถูกทำให้เย็นลงในเครื่องตกผลึกแบบสุญญากาศ ผลึกคาร์นัลไลต์ MgCl2 KCl 6H2O เทียมจะตกตะกอน ซึ่งแยกจากกันโดยการกรอง

Carnallite ถูกทำให้แห้งในสองขั้นตอน ขั้นตอนแรกดำเนินการในเตาหลอมแบบท่อหรือเตาฟลูอิไดซ์เบดที่อุณหภูมิ 550-600 ° C ภายใต้การกระทำของความร้อนของก๊าซร้อน carnallite จะถูกคายน้ำและหลังจากการรักษาดังกล่าวจะมีความชื้น 3-4%

ขั้นตอนที่สองของการคายน้ำจะดำเนินการโดยการละลายคาร์นัลไลต์ที่ได้รับหลังจากขั้นตอนแรกในเตาไฟฟ้าตามด้วยการตกตะกอนของแมกนีเซียมออกไซด์หรือโดยการคลอรีนคาร์นัลไลต์ในสถานะหลอมเหลว

การผลิตแมกนีเซียมด้วยไฟฟ้า ด้วยเหตุนี้จึงใช้อิเล็กโทรไลเซอร์ซึ่งปูด้วยอิฐไฟร์เคลย์จากด้านใน แผ่นกราไฟท์ทำหน้าที่เป็นแอโนดและแผ่นเหล็กที่อยู่ทั้งสองด้านของขั้วบวกทำหน้าที่เป็นแคโทด

สำหรับการสลายตัวด้วยไฟฟ้าของแมกนีเซียมคลอไรด์ กระแสไฟฟ้าภายใต้แรงดันไฟฟ้า 2.7-2.8 V จะถูกส่งผ่านอิเล็กโทรไลต์

ผลของการสลายตัวด้วยไฟฟ้าของแมกนีเซียมคลอไรด์ทำให้เกิดคลอรีนไอออนซึ่งเคลื่อนที่ไปทางขั้วบวกและหลังจากการปลดปล่อยจะสร้างฟองคลอรีนที่โผล่ออกมาจากอิเล็กโทรไลต์ ไอออนของแมกนีเซียมจะเคลื่อนเข้าหาแคโทดและหลังจากการคายประจุ จะถูกปล่อยออกมาบนพื้นผิว ทำให้เกิดหยดของแมกนีเซียมเหลว แมกนีเซียมมีความหนาแน่นต่ำกว่าอิเล็กโทรไลต์ ดังนั้นแมกนีเซียมจึงลอยขึ้นไปที่พื้นผิวในพื้นที่แคโทด จากนั้นจึงนำแมกนีเซียมออกเป็นระยะโดยใช้ทัพพีสูญญากาศ

ระหว่างอิเล็กโทรลิซิส ความเข้มข้นของคลอไรด์อื่นๆ ในอิเล็กโทรไลต์จะเพิ่มขึ้นเนื่องจากการบริโภค MgCl2 ดังนั้นส่วนหนึ่งของอิเล็กโทรไลต์ที่ใช้แล้วจะถูกลบออกจากอ่างเป็นระยะและแทนที่จะเท MgCl2 หรือ carnallite ที่หลอมละลาย อันเป็นผลมาจากการสลายตัวของสิ่งสกปรกที่ด้านล่างของอ่างบางส่วนทำให้เกิดตะกอนซึ่งจะถูกลบออกจากอ่างเป็นประจำ

การกลั่นแมกนีเซียม ในอ่างอิเล็กโทรไลซิสจะได้รับแมกนีเซียมดิบซึ่งมีสิ่งสกปรก 5%: สิ่งสกปรกที่เป็นโลหะ (Fe, Na, K, Al, Ca) และสิ่งเจือปนที่ไม่ใช่โลหะ (MgCl2, KCl, NaCl, CaCl2, MgO) แมกนีเซียมถูกทำให้บริสุทธิ์ (กลั่น) โดยการหลอมใหม่ด้วยฟลักซ์

ตำนานที่น่าสงสัยอย่างหนึ่งกล่าวว่าเมื่อชายคนหนึ่งมาถึงจักรพรรดิแห่งโรมัน Tiberius (42 ปีก่อนคริสตกาล - 37 AD) พร้อมชามโลหะที่แตกไม่ได้ วัสดุของชามถูกกล่าวหาว่ามาจากอลูมินา (Al 2 O 3) และต้องเป็นอลูมิเนียม ด้วยความกลัวว่าโลหะที่ทำจากดินเหนียวดังกล่าวจะทำให้ทองและเงินมีค่าเสื่อมราคา ในกรณีนี้ ทิเบเรียสจึงสั่งให้ตัดศีรษะของชายคนนั้น แน่นอน เรื่องราวนี้เชื่อได้ยาก: อะลูมิเนียมโดยกำเนิดไม่ได้เกิดขึ้นในธรรมชาติ และในสมัยจักรวรรดิโรมัน ก็ไม่อาจมีวิธีการทางเทคนิคใดที่จะยอมให้อะลูมิเนียมถูกสกัดจากสารประกอบของมันได้

ในแง่ของความชุกในธรรมชาติ อลูมิเนียมเป็นอันดับหนึ่งในกลุ่มโลหะ เนื้อหาในเปลือกโลกคือ 7.45% อย่างไรก็ตาม แม้ว่าจะมีการกระจายอย่างกว้างขวางในธรรมชาติ อลูมิเนียมจนถึงปลายศตวรรษที่ 19 ยังเป็นของโลหะหายากจำนวนหนึ่ง ในรูปแบบบริสุทธิ์ ไม่พบอะลูมิเนียมเนื่องจากมีกิจกรรมทางเคมีสูง พบมากในรูปของสารประกอบที่มีออกซิเจนและซิลิกอน - อะลูมิโนซิลิเกต

เฉพาะหินที่อุดมไปด้วยอลูมินา (Al 2 O 3) และนอนอยู่เป็นจำนวนมากบนพื้นผิวโลกเท่านั้นที่สามารถทำหน้าที่เป็นแร่อะลูมิเนียม หินเหล่านี้รวมถึงแร่บอกไซต์ เนฟีลีน - (Na, K) 2 O O Al 2 O 3 ּ2SiO 2, alunites - (Na, K) 2 SO 4 ּAl 2 (SO 4) 3 ּ4Al (OH) 3 และดินขาว (ดินเหนียว) สนามสปาร์ (ออร์โธคลาส) - K 2 O O Al 2 O 3 ּ6SiO 2

แร่หลักในการผลิตอะลูมิเนียมคือบอกไซต์ อลูมิเนียมบรรจุอยู่ในรูปของไฮดรอกไซด์ Al(OH), AlOOH, คอรันดัม Al 2 O 3 และ kaolinite Al 2 O 3 ּ2SiO 2 ּ2H 2 O องค์ประกอบทางเคมีบอกไซต์มีความซับซ้อน: อลูมินา 28-70%; ซิลิกา 0.5-20%; เหล็กออกไซด์ 2-50%; ไทเทเนียมออกไซด์ 0.1-10% ที่ ครั้งล่าสุดเนฟีลีนและอลูไนต์เริ่มถูกนำมาใช้เป็นแร่

แหล่งแร่อะลูมิเนียมขนาดใหญ่ตั้งอยู่ในเทือกเขาอูราลในเขต Tikhvin ของภูมิภาคเลนินกราดในภูมิภาคอัลไตและครัสโนยาสค์

เนเฟลีน (KּNa 2 OּAl 2 O 3 ּ2SiO 2) เป็นส่วนหนึ่งของหินอะพาไทต์ - เนฟีลีน (บนคาบสมุทร Kola)

เป็นครั้งแรกในรูปแบบอิสระที่อลูมิเนียมถูกแยกออกในปี พ.ศ. 2368 โดยนักฟิสิกส์ชาวเดนมาร์ก Oersted โดยการกระทำของโพแทสเซียมอะมัลกัมบนอะลูมิเนียมคลอไรด์ ในปี พ.ศ. 2370 นักเคมีชาวเยอรมัน Wöhler ได้ปรับปรุงวิธีการของ Oersted โดยแทนที่โพแทสเซียมอะมัลกัมด้วยโพแทสเซียมโลหะ:

AlCl 3 + 3K→3KCl + Al (ปฏิกิริยาเกิดขึ้นจากการปลดปล่อยความร้อน)

ในปี ค.ศ. 1854 Sainte-Clair Deville ในฝรั่งเศสเป็นคนแรกที่ใช้วิธี Wehler สำหรับ การผลิตภาคอุตสาหกรรมอลูมิเนียมโดยใช้โซเดียมที่ถูกกว่าแทนโพแทสเซียมและแทนอะลูมิเนียมคลอไรด์ที่ดูดความชื้น - อะลูมิเนียมและโซเดียมคลอไรด์ที่ทนทานกว่า ในปี พ.ศ. 2408 นักเคมีกายภาพชาวรัสเซีย N. N. Beketov แสดงให้เห็นถึงความเป็นไปได้ที่จะแทนที่อลูมิเนียมด้วยแมกนีเซียมจากไครโอไลต์หลอมเหลว ปฏิกิริยานี้ถูกใช้ในปี พ.ศ. 2431 เพื่อผลิตอะลูมิเนียมที่โรงงานแห่งแรกของเยอรมนีในเมืองกเมลิงเงน การผลิตอลูมิเนียมโดยวิธีที่เรียกว่า "เคมี" เหล่านี้ดำเนินการตั้งแต่ปี พ.ศ. 2397 ถึง พ.ศ. 2433 ภายใน 35 ปีโดยใช้วิธีการเหล่านี้จะได้รับอลูมิเนียมประมาณ 20 ตัน

ในช่วงปลายยุค 80 ของศตวรรษที่ผ่านมา วิธีทางเคมีแทนที่วิธีการอิเล็กโทรไลต์ ซึ่งทำให้สามารถลดต้นทุนของอลูมิเนียมได้อย่างมาก และสร้างข้อกำหนดเบื้องต้นสำหรับการพัฒนาอย่างรวดเร็วของอุตสาหกรรมอลูมิเนียม ในปี พ.ศ. 2429 ผู้ก่อตั้งวิธีอิเล็กโทรไลต์สมัยใหม่สำหรับการผลิตอะลูมิเนียม Héroult ในฝรั่งเศสและ Hall ในสหรัฐอเมริกา ได้ยื่นคำขอรับสิทธิบัตรที่คล้ายคลึงกันเกือบทั้งหมดสำหรับวิธีการผลิตอะลูมิเนียมด้วยกระแสไฟฟ้าของอลูมินาที่ละลายในไครโอไลต์หลอมเหลว นับตั้งแต่การปรากฏตัวของสิทธิบัตรของHéroult and Hall อุตสาหกรรมอลูมิเนียมสมัยใหม่ได้เริ่มต้นขึ้น ซึ่งในช่วงเวลากว่า 115 ปีของการดำรงอยู่ ได้เติบโตขึ้นเป็นหนึ่งในสาขาที่ใหญ่ที่สุดของโลหะวิทยา

กระบวนการทางเทคโนโลยีในการรับอลูมิเนียมประกอบด้วยสามขั้นตอนหลัก:

หนึ่ง). การรับอลูมินา (Al 2 O 3) จากแร่อะลูมิเนียม

2). รับอลูมิเนียมจากอลูมินา

3). การกลั่นอลูมิเนียม

รับอลูมินาจากแร่

อลูมินาได้มาจากสามวิธี: อัลคาไลน์ กรด และอิเล็กโทรไลต์ วิธีที่พบมากที่สุดคือวิธีอัลคาไลน์ (วิธีของ K. I. ไบเออร์ซึ่งพัฒนาขึ้นในรัสเซียเมื่อปลายศตวรรษก่อนและใช้สำหรับการประมวลผลบอกไซต์คุณภาพสูงที่มีซิลิกาเล็กน้อย (มากถึง 5-6%)) ตั้งแต่นั้นมา ประสิทธิภาพทางเทคนิคก็ได้รับการปรับปรุงอย่างมาก รูปแบบการผลิตอลูมินาโดยวิธีไบเออร์แสดงในรูปที่ หนึ่ง.

สาระสำคัญของวิธีการนี้อยู่ที่ความจริงที่ว่าสารละลายอลูมิเนียมจะสลายตัวอย่างรวดเร็วเมื่อมีการนำอะลูมิเนียมไฮดรอกไซด์เข้ามา และสารละลายที่เหลือจากการสลายตัวหลังจากการระเหยของสารภายใต้สภาวะของการผสมแบบเข้มข้นที่ 169-170 ° C สามารถละลายอลูมินาที่มีอยู่ในบอกไซต์ได้อีกครั้ง วิธีนี้ประกอบด้วยการดำเนินการหลักดังต่อไปนี้:

หนึ่ง). การเตรียมอะลูมิเนียมซึ่งประกอบด้วยการบดและบดในโรงสี โรงสีจะมาพร้อมกับบอกไซต์ ด่างกัดกร่อน และไม่ใช่ จำนวนมากของมะนาวซึ่งปรับปรุงการจัดสรร Al 2 O 3 ; เยื่อกระดาษที่ได้จะถูกป้อนเพื่อชะล้าง

2). การชะล้างบอกไซต์ (เมื่อเร็ว ๆ นี้บล็อกหม้อนึ่งความดันรูปทรงกลมที่ใช้จนถึงขณะนี้ได้ถูกแทนที่บางส่วนด้วยหม้อนึ่งความดันแบบท่อซึ่งการชะจะเกิดขึ้นที่อุณหภูมิ 230-250 ° C (500-520 K) ซึ่งประกอบด้วยการสลายตัวทางเคมีจากการมีปฏิสัมพันธ์กับ สารละลายด่าง อะลูมิเนียมออกไซด์ไฮเดรตเมื่อทำปฏิกิริยากับด่างให้เข้าสู่สารละลายในรูปของโซเดียมอะลูมิเนต:

AlOOH+NaOH→NaAlO 2 +H 2 O

อัล(OH) 3 +NaOH→NaAlO 2 +2H 2 O;

SiO 2 +2NaOH→Na 2 SiO 3 +H 2 O;

ในสารละลายโซเดียมอะลูมิเนตและโซเดียมซิลิเกตก่อให้เกิดโซเดียมอะลูมิโนซิลิเกตที่ไม่ละลายน้ำ ไททาเนียมและเหล็กออกไซด์ผ่านเข้าไปในสารตกค้างที่ไม่ละลายน้ำทำให้สารตกค้างเป็นสีแดง สารตกค้างนี้เรียกว่าโคลนแดง เมื่อเสร็จสิ้นการละลาย โซเดียมอะลูมิเนตที่เป็นผลลัพธ์จะถูกเจือจางด้วยสารละลายที่เป็นน้ำของอัลคาไลในขณะที่ลดอุณหภูมิลง 100°C;

3). การแยกสารละลายอะลูมิเนตออกจากโคลนสีแดง มักจะล้างด้วยสารเพิ่มความข้นพิเศษ ด้วยเหตุนี้ โคลนสีแดงจึงตกลงมา และสารละลายอะลูมิเนตจะถูกระบายออกแล้วกรองออก (ชี้แจง) ในปริมาณที่จำกัด กากตะกอนจะถูกใช้ ตัวอย่างเช่น เป็นสารเติมแต่งสำหรับซีเมนต์ ขึ้นอยู่กับเกรดของแร่อะลูมิเนียม 0.6-1.0 ตันของโคลนสีแดง (สารตกค้างแห้ง) ต่ออลูมินา 1 ตันที่ได้รับ

สี่) การสลายตัวของสารละลายอะลูมิเนต มันถูกกรองและสูบลงในภาชนะขนาดใหญ่ที่มีตัวกวน (ตัวย่อยสลาย) อะลูมิเนียมไฮดรอกไซด์ Al(OH) 3 ถูกสกัดจากสารละลายอิ่มตัวยิ่งยวดเมื่อเย็นลงจนถึง 60°C (330 K) และกวนอย่างต่อเนื่อง เนื่องจากกระบวนการนี้ดำเนินไปอย่างช้าๆและไม่สม่ำเสมอ และการก่อตัวและการเติบโตของผลึกอะลูมิเนียมไฮดรอกไซด์มีความสำคัญอย่างยิ่งในการประมวลผลต่อไป จึงมีการเพิ่มไฮดรอกไซด์ที่เป็นของแข็งจำนวนมากลงในตัวย่อยสลาย - เมล็ดพืช:

นา 2 โออัล 2 O 3 +4H 2 O→Al(OH) 3 +2NaOH;

5). การจัดสรรอะลูมิเนียมไฮดรอกไซด์และการจำแนกประเภท สิ่งนี้เกิดขึ้นในไฮโดรไซโคลนและตัวกรองสุญญากาศ ซึ่งตะกอนที่มีอนุภาค Al(OH) 50-60% ถูกแยกออกจากสารละลายอะลูมิเนต ส่วนสำคัญของไฮดรอกไซด์จะกลับสู่กระบวนการย่อยสลายเป็นวัสดุเมล็ด ซึ่งยังคงหมุนเวียนอยู่ในปริมาณที่ไม่เปลี่ยนแปลง สารตกค้างหลังจากล้างด้วยน้ำจะถูกเผา ตัวกรองจะกลับสู่การไหลเวียน (หลังจากความเข้มข้นในเครื่องระเหย - สำหรับการชะล้างแร่บอกไซต์ใหม่);

6). การคายน้ำของอะลูมิเนียมไฮดรอกไซด์ (การเผา); เป็นขั้นตอนสุดท้ายของการผลิตอลูมินา มันดำเนินการในเตาเผาแบบหมุนแบบท่อและเมื่อเร็ว ๆ นี้ในเตาเผาที่มีการเคลื่อนที่แบบปั่นป่วนของวัสดุที่อุณหภูมิ 1150-1300 ประมาณ C; อะลูมิเนียมไฮดรอกไซด์ดิบ ผ่านเตาโรตารี่ ทำให้แห้งและแห้ง เมื่อถูกความร้อน การเปลี่ยนแปลงโครงสร้างต่อไปนี้จะเกิดขึ้นตามลำดับ:

| Al(OH) 3 →AlOOH→ γ-Al 2 O 3 → α-Al 2 O 3 | |||

| 200 เกี่ยวกับ C– | 950 เกี่ยวกับ C– | 1200 เกี่ยวกับ S. | |

อลูมินาที่ผ่านการเผาขั้นสุดท้ายมี 30-50% α-Al 2 O 3 (คอรันดัม) ส่วนที่เหลือคือ γ-Al 2 O 3 .

วิธีนี้สกัด 85-87% ของอลูมินาทั้งหมดที่ผลิตได้ อะลูมิเนียมออกไซด์ที่ได้คือสารประกอบเคมีที่แรงซึ่งมีจุดหลอมเหลว 2050 o C

ได้อะลูมิเนียมจากออกไซด์ของมัน

อิเล็กโทรลิซิสอะลูมิเนียมออกไซด์

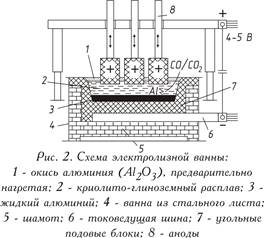

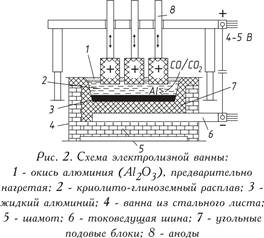

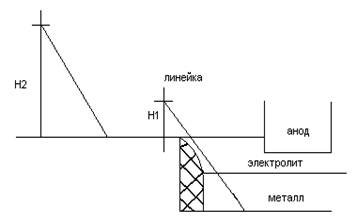

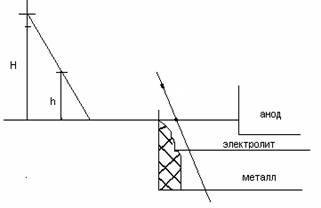

การนำอะลูมิเนียมออกไซด์กลับคืนด้วยไฟฟ้าด้วยไฟฟ้าที่ละลายในตัวหลอมแบบไครโอไลต์ที่อุณหภูมิ 950-970 องศาเซลเซียสในเซลล์อิเล็กโทรไลต์ เซลล์ประกอบด้วยอ่างที่ปูด้วยบล็อกคาร์บอนซึ่งอยู่ด้านล่างซึ่งมีการจ่ายกระแสไฟฟ้า อลูมิเนียมเหลวที่ปล่อยออกมาด้านล่างทำหน้าที่เป็นแคโทดที่หนักกว่าเกลืออิเล็กโทรไลต์ที่หลอมละลาย ดังนั้นจึงถูกรวบรวมไว้บนฐานถ่านหิน จากนั้นจึงสูบออกเป็นระยะ (รูปที่ 2) จากด้านบน คาร์บอนแอโนดจะแช่อยู่ในอิเล็กโทรไลต์ ซึ่งเผาไหม้ในบรรยากาศของออกซิเจนที่ปล่อยออกมาจากอะลูมิเนียมออกไซด์ ปล่อยคาร์บอนมอนอกไซด์ (CO) หรือคาร์บอนไดออกไซด์ (CO 2) ในทางปฏิบัติใช้แอโนดสองประเภท:

การนำอะลูมิเนียมออกไซด์กลับคืนด้วยไฟฟ้าด้วยไฟฟ้าที่ละลายในตัวหลอมแบบไครโอไลต์ที่อุณหภูมิ 950-970 องศาเซลเซียสในเซลล์อิเล็กโทรไลต์ เซลล์ประกอบด้วยอ่างที่ปูด้วยบล็อกคาร์บอนซึ่งอยู่ด้านล่างซึ่งมีการจ่ายกระแสไฟฟ้า อลูมิเนียมเหลวที่ปล่อยออกมาด้านล่างทำหน้าที่เป็นแคโทดที่หนักกว่าเกลืออิเล็กโทรไลต์ที่หลอมละลาย ดังนั้นจึงถูกรวบรวมไว้บนฐานถ่านหิน จากนั้นจึงสูบออกเป็นระยะ (รูปที่ 2) จากด้านบน คาร์บอนแอโนดจะแช่อยู่ในอิเล็กโทรไลต์ ซึ่งเผาไหม้ในบรรยากาศของออกซิเจนที่ปล่อยออกมาจากอะลูมิเนียมออกไซด์ ปล่อยคาร์บอนมอนอกไซด์ (CO) หรือคาร์บอนไดออกไซด์ (CO 2) ในทางปฏิบัติใช้แอโนดสองประเภท:

ก) แอโนด Zederberg ที่อบด้วยตัวเองซึ่งประกอบด้วยก้อนที่เรียกว่า "ขนมปัง" ของมวล Zederberg (ถ่านหินเถ้าต่ำที่มีน้ำมันดิน 25-35%) ยัดลงในเปลือกอลูมิเนียม ภายใต้การกระทำของอุณหภูมิสูงมวลขั้วบวกจะถูกเผา (เผา);

b) อบหรือ "ต่อเนื่อง" แอโนดจากบล็อกคาร์บอนขนาดใหญ่ (เช่น 1900 × 600 × 500 มม. น้ำหนักประมาณ 1.1 ตัน)

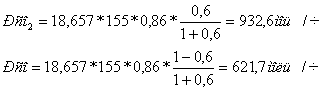

ความแรงของกระแสไฟฟ้าบนอิเล็กโทรไลต์คือ 150,000 A. พวกมันเชื่อมต่อกับเครือข่ายแบบอนุกรมนั่นคือระบบ (ซีรีย์) ได้รับ - อิเล็กโทรไลต์แถวยาว

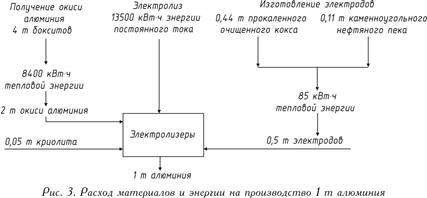

แรงดันใช้งานบนอ่างซึ่งอยู่ที่ 4-5 V นั้นสูงกว่าแรงดันไฟฟ้าที่อะลูมิเนียมออกไซด์สลายตัวมาก เนื่องจากการสูญเสียแรงดันไฟฟ้าในกระบวนการนี้ย่อมหลีกเลี่ยงไม่ได้ ส่วนต่างๆระบบต่างๆ ความสมดุลของวัตถุดิบและพลังงานในการผลิตอะลูมิเนียม 1 ตัน แสดงในรูปที่ 3.

อะลูมิเนียมคลอไรด์อิเล็กโทรลิซิส (วิธีอัลโค)

ในถังปฏิกิริยา อะลูมิเนียมออกไซด์จะถูกแปลงเป็นอะลูมิเนียมคลอไรด์ก่อน จากนั้นในอ่างที่หุ้มฉนวนอย่างแน่นหนา อิเล็กโทรไลซิสของ AlCl 3 จะถูกละลายในเกลือหลอมเหลวของ KCl หรือ NaCl คลอรีนที่ปล่อยออกมาในกระบวนการนี้จะถูกดูดออกและป้อนเพื่อรีไซเคิล อลูมิเนียมวางอยู่บนแคโทด

ในถังปฏิกิริยา อะลูมิเนียมออกไซด์จะถูกแปลงเป็นอะลูมิเนียมคลอไรด์ก่อน จากนั้นในอ่างที่หุ้มฉนวนอย่างแน่นหนา อิเล็กโทรไลซิสของ AlCl 3 จะถูกละลายในเกลือหลอมเหลวของ KCl หรือ NaCl คลอรีนที่ปล่อยออกมาในกระบวนการนี้จะถูกดูดออกและป้อนเพื่อรีไซเคิล อลูมิเนียมวางอยู่บนแคโทด

ประโยชน์ วิธีนี้ก่อนที่อิเล็กโทรลิซิสที่มีอยู่ของไครโอไลต์-อลูมินาเหลวจะละลาย (Al 2 O 3 ละลายในไครโอไลต์ Na 3 AlF 6) ให้พิจารณา: ประหยัดพลังงานได้มากถึง 30%; ความเป็นไปได้ของการใช้อะลูมิเนียมออกไซด์ซึ่งไม่เหมาะสำหรับอิเล็กโทรไลซิสแบบเดิม (เช่น Al 2 O 3 กับ เนื้อหาสูงซิลิคอน); แทนที่ไครโอไลต์ราคาแพงด้วยเกลือที่ถูกกว่า การขจัดความเสี่ยงของการปล่อยฟลูออไรด์

การกู้คืนอะลูมิเนียมคลอไรด์ด้วยแมงกานีส (วิธี Toth)

เมื่อลดลงด้วยแมงกานีส อะลูมิเนียมจะถูกปลดปล่อยออกจากอะลูมิเนียมคลอไรด์ สารปนเปื้อนที่เกี่ยวข้องกับคลอรีนจะถูกปลดปล่อยออกจากกระแสแมงกานีสคลอไรด์โดยการควบแน่นที่ควบคุม เมื่อคลอรีนถูกปล่อยออกมา แมงกานีสคลอไรด์จะถูกออกซิไดซ์เป็นแมงกานีสออกไซด์ จากนั้นจึงลดขนาดเป็นแมงกานีสที่เหมาะสมสำหรับใช้รอง ข้อมูลในสิ่งพิมพ์ที่มีอยู่นั้นไม่ถูกต้องมาก ดังนั้นในกรณีนี้ จำเป็นต้องละทิ้งการประเมินวิธีการ

เมื่อลดลงด้วยแมงกานีส อะลูมิเนียมจะถูกปลดปล่อยออกจากอะลูมิเนียมคลอไรด์ สารปนเปื้อนที่เกี่ยวข้องกับคลอรีนจะถูกปลดปล่อยออกจากกระแสแมงกานีสคลอไรด์โดยการควบแน่นที่ควบคุม เมื่อคลอรีนถูกปล่อยออกมา แมงกานีสคลอไรด์จะถูกออกซิไดซ์เป็นแมงกานีสออกไซด์ จากนั้นจึงลดขนาดเป็นแมงกานีสที่เหมาะสมสำหรับใช้รอง ข้อมูลในสิ่งพิมพ์ที่มีอยู่นั้นไม่ถูกต้องมาก ดังนั้นในกรณีนี้ จำเป็นต้องละทิ้งการประเมินวิธีการ

รับอลูมิเนียมขัดเงา

สำหรับอะลูมิเนียม การกลั่นด้วยไฟฟ้าด้วยการสลายตัวของสารละลายเกลือในน้ำเป็นไปไม่ได้ เนื่องจากเพื่อวัตถุประสงค์บางอย่าง ระดับการทำให้อะลูมิเนียมอุตสาหกรรมบริสุทธิ์ (Al 99.5 - Al 99.8) ที่ได้จากอิเล็กโทรไลซิสของการหลอมของไครโอไลต์-อลูมินานั้นไม่เพียงพอ แม้แต่อะลูมิเนียมบริสุทธิ์ (Al 99, 99 R) ก็ได้มาจากอะลูมิเนียมอุตสาหกรรมหรือเศษโลหะโดยการกลั่น . วิธีการกลั่นที่มีชื่อเสียงที่สุดคืออิเล็กโทรไลซิสสามชั้น

การกลั่นด้วยอิเล็กโทรไลซิสสามชั้น

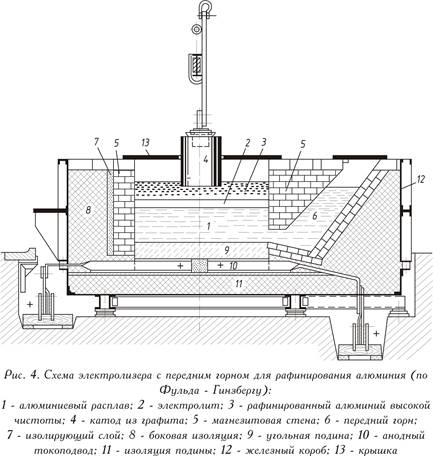

หุ้มด้วยแผ่นเหล็กที่ทำงานด้วยกระแสตรง (แสดงในรูปที่ 4 - ดูด้านบน) อ่างกลั่นประกอบด้วยเตาถ่านที่มีตัวนำกระแสไฟและซับในแมกนีเซียมที่หุ้มฉนวนความร้อน ตรงกันข้ามกับอิเล็กโทรไลซิสของไครโอไลต์-อลูมินาที่หลอมเหลว แอโนดที่นี่คือ ตามกฎแล้ว โลหะกลั่นที่หลอมเหลว (ชั้นแอโนดที่ต่ำกว่า) อิเล็กโทรไลต์ประกอบด้วยฟลูออไรด์บริสุทธิ์หรือส่วนผสมของแบเรียมคลอไรด์และอะลูมิเนียมและโซเดียมฟลูออไรด์ (ชั้นกลาง) อะลูมิเนียมที่ละลายจากชั้นแอโนดในอิเล็กโทรไลต์จะถูกปล่อยออกมาเหนืออิเล็กโทรไลต์ (ชั้นแคโทดด้านบน) โลหะบริสุทธิ์ทำหน้าที่เป็นแคโทด กระแสไฟฟ้าถูกส่งไปยังชั้นแคโทดโดยอิเล็กโทรดกราไฟท์

อ่างทำงานที่อุณหภูมิ 750-800°C อัตราสิ้นเปลืองพลังงาน 20 kWh ต่ออะลูมิเนียมบริสุทธิ์ 1 กก. ซึ่งสูงกว่าการอิเล็กโทรไลซิสแบบอะลูมิเนียมทั่วไปเล็กน้อย

โลหะแอโนดประกอบด้วย 25-35% Cu; 7-12% สังกะสี; 6-9% ศรี; มากถึง 5% Fe และแมงกานีส นิกเกิล ตะกั่ว และดีบุกจำนวนเล็กน้อย ส่วนที่เหลือ (40-55%) เป็นอะลูมิเนียม โลหะหนักและซิลิกอนทั้งหมดยังคงอยู่ในชั้นแอโนดระหว่างการกลั่น การปรากฏตัวของแมกนีเซียมในอิเล็กโทรไลต์นำไปสู่การเปลี่ยนแปลงที่ไม่พึงประสงค์ในองค์ประกอบของอิเล็กโทรไลต์หรือทำให้เกิดตะกรันที่รุนแรง ในการกำจัดแมกนีเซียม ตะกรันที่มีแมกนีเซียมจะได้รับการบำบัดด้วยฟลักซ์หรือคลอรีนที่เป็นก๊าซ

ผลจากการกลั่นจะได้อะลูมิเนียมบริสุทธิ์ (99.99%) และผลิตภัณฑ์คัดแยก (ผลิตภัณฑ์ Ziger) ซึ่งประกอบด้วยโลหะหนักและซิลิกอน และถูกแยกออกมาในรูปของสารละลายอัลคาไลน์และกากผลึก สารละลายอัลคาไลน์เป็นของเสีย และกากที่เป็นของแข็งจะถูกใช้เพื่อขจัดความเป็นกรด

อลูมิเนียมกลั่นมักมีองค์ประกอบดังนี้ %: Fe 0.0005-0.002; ศรี 0.002-0.005; ลูกบาศ์ก 0.0005-0.002; สังกะสี 0.0005-0.002; ร่องรอยมิลลิกรัม; อัลพักผ่อน

อลูมิเนียมกลั่นถูกแปรรูปเป็นผลิตภัณฑ์กึ่งสำเร็จรูปในองค์ประกอบที่กำหนดหรือผสมกับแมกนีเซียม (ดูตารางที่ 1.2)

ตาราง 1.2.องค์ประกอบทางเคมีของอะลูมิเนียมความบริสุทธิ์สูงและอะลูมิเนียมขั้นต้นตาม DIN 1712, แผ่นที่ 1

| ยี่ห้อ | ตัวเลข | สิ่งเจือปนที่อนุญาต*, % | |||||||

| ทั้งหมด | รวมทั้ง | ||||||||

| ซิ | เฟ | Ti | Cu | สังกะสี | คนอื่น | ||||

| A199.99R | 3.0400 | 0,01 | 0,006 | 0,005 | 0,002 | 0,003 | 0,005 | 0,001 | |

| A199.9H | 3.0300 | 0,1 | 0,050 | 0,035 | 0,006 | 0,005 | 0,04 | 0,003 | |

| A199.8H | 3.0280 | 0,2 | 0,15 | 0,15 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.7H | 3.0270 | 0,3 | 0,20 | 0,25 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.5H** | 3.0250 | 0,5 | 0,30 | 0,40 | 0,03 | 0,02 | 0,07 | 0,03 | |

| A199H | 3.0200 | 1,0 | 0,5 | 0,6 | 0,03 | 0,02 | 0,08 | 0,03 | |

* เท่าที่เป็นไปได้ที่จะกำหนดโดยวิธีการวิจัยทั่วไป ** อะลูมิเนียมบริสุทธิ์สำหรับงานวิศวกรรมไฟฟ้า (ตัวนำอะลูมิเนียม) มีจำหน่ายในรูปของอะลูมิเนียมปฐมภูมิ 99.5 ที่มีปริมาณไม่เกิน 0.03% (Ti + Cr + V + Mn) กำหนดในกรณีนี้เป็น E-A1 หมายเลขวัสดุ 3.0256 มิฉะนั้นจะเป็นไปตาม VDE-0202 |

|||||||||

การกลั่นด้วยสารประกอบเชิงซ้อนออร์กาโนอะลูมิเนียมและการหลอมโซน

อะลูมิเนียมที่มีความบริสุทธิ์สูงเกรด A1 99.99 R ได้จากการกลั่นอิเล็กโทรลิซิสของอะลูมิเนียมบริสุทธิ์หรืออะลูมิเนียมบริสุทธิ์เชิงพาณิชย์โดยใช้สารประกอบออร์กาโนอะลูมิเนียมที่ซับซ้อนของอะลูมิเนียมเป็นอิเล็กโทรไลต์ อิเล็กโทรลิซิสเกิดขึ้นที่อุณหภูมิประมาณ 1,000 องศาเซลเซียสระหว่างอิเล็กโทรดอะลูมิเนียมที่เป็นของแข็ง และหลักการคล้ายกับอิเล็กโทรไลซิสสำหรับการกลั่นของทองแดง ลักษณะของอิเล็กโทรไลต์กำหนดความจำเป็นในการทำงานโดยไม่มีอากาศและที่ความหนาแน่นกระแสไฟต่ำ

อิเล็กโทรไลซิสสำหรับการกลั่นประเภทนี้ ซึ่งใช้ในตอนแรกเฉพาะในห้องปฏิบัติการเท่านั้น ได้ดำเนินการในระดับอุตสาหกรรมขนาดเล็กแล้ว - ผลิตโลหะหลายตันต่อปี ระดับการทำให้บริสุทธิ์ของโลหะที่ได้คือ 99.999-99.9999% ขอบเขตที่เป็นไปได้ในการใช้งานสำหรับโลหะที่มีความบริสุทธิ์นี้ ได้แก่ วิศวกรรมไฟฟ้าและอิเล็กทรอนิกส์ด้วยการแช่แข็ง

สามารถใช้วิธีการกลั่นที่พิจารณาแล้วในการชุบด้วยไฟฟ้า

ความบริสุทธิ์ที่สูงกว่า - ในนามสูงถึง A1 99.99999 - สามารถรับได้จากการหลอมโลหะในโซนที่ตามมา เมื่อแปรรูปอะลูมิเนียมที่มีความบริสุทธิ์สูงเป็นผลิตภัณฑ์กึ่งสำเร็จรูป แผ่นหรือลวด จำเป็นต้องคำนึงถึง อุณหภูมิต่ำการตกผลึกของโลหะใหม่ ใช้ความระมัดระวังเป็นพิเศษ คุณสมบัติที่โดดเด่นของโลหะกลั่นคือการนำไฟฟ้าสูงในบริเวณที่มีอุณหภูมิในการแช่แข็ง

รับอะลูมิเนียมรอง

การรีไซเคิลวัตถุดิบทุติยภูมิและของเสียจากการผลิตมีประโยชน์เชิงเศรษฐกิจ โลหะผสมทุติยภูมิที่ได้นั้นตอบสนองความต้องการอลูมิเนียมได้ประมาณ 25% ของความต้องการทั้งหมด

พื้นที่ที่สำคัญที่สุดของการใช้โลหะผสมทุติยภูมิคือการผลิตการหล่ออลูมิเนียม ใน DIN 1725 แผ่นที่ 2 พร้อมกับเกรดโลหะผสมมาตรฐาน มีการแสดงรายการโลหะผสมหลายเกรดที่ผลิตโดยโรงหล่อ รายชื่อโลหะผสมที่ผลิตโดยโรงงานเหล่านี้ประกอบด้วยโลหะผสมที่ไม่ได้มาตรฐานบางชนิด

พื้นที่ที่สำคัญที่สุดของการใช้โลหะผสมทุติยภูมิคือการผลิตการหล่ออลูมิเนียม ใน DIN 1725 แผ่นที่ 2 พร้อมกับเกรดโลหะผสมมาตรฐาน มีการแสดงรายการโลหะผสมหลายเกรดที่ผลิตโดยโรงหล่อ รายชื่อโลหะผสมที่ผลิตโดยโรงงานเหล่านี้ประกอบด้วยโลหะผสมที่ไม่ได้มาตรฐานบางชนิด

การเตรียมเศษอะลูมิเนียมแบบไร้ข้อผิดพลาดในสัดส่วนที่หลากหลายสามารถทำได้ในโรงถลุงที่มีอุปกรณ์พิเศษเท่านั้น แนวคิดของกระบวนการทำงานที่ซับซ้อนในโรงงานดังกล่าวแสดงไว้ในรูปที่ 5.

ของเสียจะถูกหลอมใหม่หลังจากการคัดแยกเบื้องต้นคร่าวๆ เหล็ก นิกเกิล หรือทองแดงที่มีอยู่ในของเสียเหล่านี้ ซึ่งมีจุดหลอมเหลวซึ่งสูงกว่าจุดหลอมเหลวของอะลูมิเนียม ยังคงอยู่ในเตาหลอมที่มีจุดหลอมเหลวในระหว่างการหลอม และหลอมอะลูมิเนียม ในการกำจัดสิ่งเจือปนที่ไม่ใช่โลหะ เช่น ออกไซด์ ไนไตรด์ คาร์ไบด์หรือก๊าซจากของเสีย การบำบัดโลหะหลอมเหลวด้วยเกลือ หรือใช้การกำจัดก๊าซ (ซึ่งมีเหตุผลมากกว่า) - คลอรีนหรือไนโตรเจนถูกนำมาใช้

ในการกำจัดสิ่งเจือปนของโลหะออกจากการหลอมเหลวนั้น วิธีการต่าง ๆ เป็นที่ทราบกันดีอยู่แล้ว เช่น สารเติมแต่งแมกนีเซียมและวิธีสุญญากาศ - วิธีเบ็คเช่ เติมสังกะสีหรือปรอทตามด้วยการอพยพ - วิธีซับฮาโลเจน การกำจัดแมกนีเซียมถูกจำกัดด้วยการนำคลอรีนเข้าไปในโลหะหลอมเหลว โดยการแนะนำสารเติมแต่งที่กำหนดอย่างแม่นยำโดยองค์ประกอบของการหลอม จะได้รับโลหะผสมการหล่อที่กำหนด

การผลิตอลูมิเนียมเกรดอุตสาหกรรม

วิธีการอิเล็กโทรไลต์เป็นวิธีเดียวที่ใช้ทั่วโลกในการผลิตโลหะอะลูมิเนียมเกรดทางเทคนิค วิธีการอื่นๆ ทั้งหมด (ความร้อนจากสังกะสี ความร้อนของคาร์ไบด์ ซับคลอไรด์ ไนไตรด์ ฯลฯ) ซึ่งอะลูมิเนียมสามารถสกัดได้จากแร่อะลูมิเนียม ได้รับการพัฒนาในห้องปฏิบัติการและมาตราส่วนนำร่อง แต่ยังไม่พบการใช้งานจริง

เพื่อให้ได้โลหะผสมอลูมิเนียม - ซิลิกอนนั้นใช้วิธีอิเล็กโทรเทอร์มอลซึ่งได้รับการพัฒนาและนำไปใช้ในระดับอุตสาหกรรมในสหภาพโซเวียตเป็นครั้งแรก ประกอบด้วยสองขั้นตอน: ในระยะแรกโลหะผสมอะลูมิเนียม - ซิลิกอนหลักที่มีเนื้อหา 60-63% Al ได้มาจากการลดแร่อะลูมิเนียมซิลิกอนโดยตรงในเตาไฟฟ้าความร้อนแร่ ในขั้นตอนที่สอง โลหะผสมหลักจะถูกเจือจางด้วยอะลูมิเนียมเชิงพาณิชย์ เพื่อให้ได้ซิลูมินและโลหะผสมอะลูมิเนียม-ซิลิกอนที่หล่อและขึ้นรูปอื่นๆ กำลังดำเนินการวิจัยเพื่อแยกอะลูมิเนียมบริสุทธิ์ทางเทคนิคออกจากโลหะผสมหลัก

โดยทั่วไป การผลิตอะลูมิเนียมโดยวิธีอิเล็กโทรไลต์ ได้แก่ การผลิตอลูมินา (อลูมินา) จากแร่อะลูมิเนียม การผลิตเกลือฟลูออไรด์ (ไครโอไลต์ อะลูมิเนียมฟลูออไรด์ และโซเดียมฟลูออไรด์) การผลิตมวลแอโนดคาร์บอน แอโนดคาร์บอนอบและแคโทด บล็อกและวัสดุบุผิวอื่นๆ ตลอดจนการผลิตอะลูมิเนียมด้วยไฟฟ้าจริง ซึ่งเป็นขั้นตอนสุดท้ายของโลหะวิทยาอะลูมิเนียมสมัยใหม่

โดยทั่วไปสำหรับการผลิตอลูมินา เกลือฟลูออไรด์ และผลิตภัณฑ์คาร์บอนเป็นข้อกำหนดสำหรับระดับความบริสุทธิ์สูงสุดของวัสดุเหล่านี้ เนื่องจากไครโอลิธิก-อลูมินาที่หลอมด้วยไฟฟ้าไม่ควรมีสิ่งเจือปนของธาตุที่มีประจุไฟฟ้ามากกว่าอะลูมิเนียม แคโทดในตอนแรกจะทำให้โลหะเสีย

ในเกรดอลูมินา G-00, G-0 และ G-1 ซึ่งส่วนใหญ่ใช้ในการแยกกระแสไฟฟ้า เนื้อหาของ SiO 2 คือ 0.02-0.05%, aFe 2 O 3 - 0.03-0.05% Cryolite มีค่าเฉลี่ย 0.36-0.38% SiO 2 และ 0.05-0.06% Fe 2 O 3 อะลูมิเนียมฟลูออไรด์ 0.30-0.35% (SiO 2 + Fe 2 O 3) มวลขั้วบวกประกอบด้วย SiO 2 ไม่เกิน 0.25% และ 0.20% Fe 2 O 3

แร่อะลูมิเนียมที่สำคัญที่สุดที่สกัดอลูมินาคือบอกไซต์ ในบอกไซต์อลูมิเนียมมีอยู่ในรูปของอะลูมิเนียมไฮดรอกไซด์ ในสหภาพโซเวียต นอกจากแร่อะลูมิเนียมแล้ว หินเนฟีลีนยังใช้ในการผลิตอลูมินา - โซเดียมและโพแทสเซียมอะลูมิโนซิลิเกต เช่นเดียวกับหินอลูไนต์ ซึ่งพบอะลูมิเนียมในรูปของซัลเฟต วัตถุดิบสำหรับการผลิตมวลแอโนดและบล็อกแอโนดอบเป็นวัสดุคาร์บอนบริสุทธิ์ - ปิโตรเลียมหรือโค้กพิตช์และพิตช์ถ่านหินเป็นสารยึดเกาะ และสำหรับการผลิตไครโอไลต์และเกลือฟลูออไรด์อื่นๆ - แคลเซียมฟลูออไรด์ (ฟลูออไรด์)

ในการผลิตอิเล็กโทรไลต์ของอลูมิเนียมอลูมินา Al 2 O 3 ละลายในไครโอไลต์หลอมเหลว Na 3 AlF 6 การสลายตัวทางไฟฟ้าเคมีด้วยการปล่อยประจุบวกของอะลูมิเนียมที่แคโทด (อะลูมิเนียมเหลว) และไอออนที่มีออกซิเจน (ไอออนของออกซิเจน) - ที่ ขั้วบวกคาร์บอน

โดย ความคิดสมัยใหม่, ไครโอไลต์ในสถานะหลอมเหลวจะแยกตัวออกเป็นไอออนและ : , และอลูมินา - เป็นไอออนเชิงซ้อนและ : ![]() ซึ่งอยู่ในสมดุลกับไอออนอย่างง่าย:

ซึ่งอยู่ในสมดุลกับไอออนอย่างง่าย: ![]() ,

, ![]() .

.

กระบวนการหลักที่เกิดขึ้นที่แคโทดคือการลดไอออนอะลูมิเนียมไตรวาเลนต์: Al 3+ + 3 อี→อัล(I).

นอกจากกระบวนการหลักแล้ว การปล่อยไอออนอะลูมิเนียมไตรวาเลนท์ที่ไม่สมบูรณ์ยังเกิดขึ้นได้ด้วยการก่อตัวของไอออนโมโนวาเลนต์: Al 3+ + 2 อี→ Al + (II) และในที่สุดการปล่อยไอออนโมโนวาเลนต์ด้วยการปล่อยโลหะ: Al + + อี→อัล(III).

ภายใต้เงื่อนไขบางประการ (ความเข้มข้นของ Na + ไอออนค่อนข้างสูง ความร้อนเป็นต้น) การปล่อยโซเดียมไอออนสามารถเกิดขึ้นได้กับการปล่อยโลหะ: Na + + อี→ นา(IV). ปฏิกิริยา (II) และ (IV) ทำให้ผลผลิตอลูมิเนียมในปัจจุบันลดลง

ไอออนของออกซิเจนถูกปล่อยออกมาที่ขั้วบวกของคาร์บอน: 2O 2– – 4 อี→O2. อย่างไรก็ตาม ออกซิเจนจะไม่ถูกปล่อยออกมาในรูปแบบอิสระ เนื่องจากออกซิเจนจะทำปฏิกิริยากับคาร์บอนของแอโนดเพื่อสร้างส่วนผสมของ CO 2 และ CO

ปฏิกิริยาโดยรวมที่เกิดขึ้นในเซลล์สามารถแสดงได้ด้วยสมการ Al 2 O 3 + x C ↔ 2Al + (2 x–3)CO + (3– x)CO2

องค์ประกอบของอิเล็กโทรไลต์ของอิเล็กโทรไลต์อลูมิเนียมอุตสาหกรรมนอกเหนือจากส่วนประกอบหลัก - cryolite อะลูมิเนียมฟลูออไรด์และอลูมินารวมถึงเกลืออื่น ๆ จำนวนเล็กน้อย (มากถึง 8-9%) - CaF 2 , MgF 2 , NaCl และ LiF (สารเติมแต่ง) ซึ่งปรับปรุงคุณสมบัติทางเคมีกายภาพของอิเล็กโทรไลต์และด้วยเหตุนี้จึงเพิ่มประสิทธิภาพของอิเล็กโทรไลเซอร์ ปริมาณอลูมินาสูงสุดในอิเล็กโทรไลต์มักจะอยู่ที่ 6-8% ซึ่งลดลงระหว่างอิเล็กโทรไลซิส เมื่ออิเล็กโทรไลต์กลายเป็นอลูมินาหมด จะมีการนำอลูมินาอีกส่วนหนึ่งเข้าไป สำหรับการทำงานปกติของเซลล์อะลูมิเนียม อัตราส่วน NaF:AlF 3 ในอิเล็กโทรไลต์จะคงอยู่ภายใน 2.7-2.8 โดยการเพิ่มส่วนของไครโอไลต์และอะลูมิเนียมฟลูออไรด์

ในการผลิตอลูมิเนียม อิเล็กโทรไลเซอร์ที่มีแอโนดคาร์บอนที่อบเองได้และแหล่งจ่ายกระแสไฟด้านข้างหรือด้านบนถูกนำมาใช้ เช่นเดียวกับอิเล็กโทรไลเซอร์ที่มีแอโนดคาร์บอนที่อบไว้ล่วงหน้า แนวโน้มมากที่สุดคือการออกแบบเซลล์อิเล็กโทรไลต์ที่มีแอโนดอบ ซึ่งทำให้สามารถเพิ่มกำลังหน่วยของหน่วย ลดการใช้ไฟฟ้ากระแสตรงเฉพาะสำหรับอิเล็กโทรลิซิส ได้โลหะบริสุทธิ์ ปรับปรุงสภาพการทำงานที่ถูกสุขอนามัยและถูกสุขลักษณะ และลด การปล่อยสารอันตรายสู่ชั้นบรรยากาศ

พารามิเตอร์ทางเทคนิคหลักและตัวบ่งชี้ประสิทธิภาพของอิเล็กโทรไลต์อะลูมิเนียมประเภทต่างๆ แสดงไว้ในตาราง 1.3.

ตาราง 1.3

พารามิเตอร์ทางเทคนิคหลักและตัวบ่งชี้ประสิทธิภาพของอลูมิเนียมอิเล็กโทรไลต์

| พารามิเตอร์และตัวชี้วัด | ด้วยแอโนดอบเอง | ด้วยแอโนดอบ | |

ด้านข้าง ตะกั่วปัจจุบัน |

ตะกั่วปัจจุบันบน | ||

| ความแรงปัจจุบัน kA | 60-120 | 60-155 | 160-255 |

| ความจุรายวันของเซลล์อิเล็กโทรไลต์ t | 0,42-0,85 | 0,40-1,10 | 1,10-1,74 |

| ความหนาแน่นกระแสแอโนด A / cm 2 | 0,80-0,90 | 0,65-0,70 | 0,70-0,89 |

| แรงดันไฟเฉลี่ยบนเซลล์ V | 4,45-4,65 | 4,50-4,70 | 4,30-4,50 |

| เอาท์พุทปัจจุบัน% | 85-88 | 84-86 | 85-89 |

| อัตราการบริโภคต่ออะลูมิเนียม 1 ตัน: | |||

| ไฟฟ้ากระแสตรง kWh | 15100-16200 | 15500-17300 | 14500-15500 |

| อลูมินา กิโลกรัม | 1920-1940 | 1920-1940 | 1920-1940 |

| มวลขั้วบวก kg | 520-560 | 560-620 | - |

| แอโนดอบกิโลกรัม | - | - | 540-600 |

| เกลือฟลูออไรด์ในรูปของฟลูออรีน kg | 20-30 | 25-35 | 15-25 |

อะลูมิเนียมขั้นต้นที่สกัดจากอิเล็กโทรไลเซอร์ (อะลูมิเนียมดิบ) มีสิ่งเจือปนจำนวนหนึ่งที่สามารถแบ่งออกเป็นสามกลุ่ม: อโลหะ (เกลือฟลูออรีน, α- และ γ-alumina, อะลูมิเนียมคาร์ไบด์และไนไตรด์, อนุภาคถ่านหินที่กักขังทางกลไกเมื่อเทโลหะจากเซลล์อิเล็กโทรไลต์); โลหะ (เหล็ก ซิลิกอน) ที่มาจากวัตถุดิบ วัสดุถ่านหิน และองค์ประกอบโครงสร้างของเซลล์อิเล็กโทรไลต์ ก๊าซ - ส่วนใหญ่เป็นไฮโดรเจนซึ่งเกิดขึ้นในโลหะอันเป็นผลมาจากการสลายตัวด้วยไฟฟ้าของน้ำที่เข้าสู่อิเล็กโทรไลต์ด้วยวัตถุดิบ

ของสิ่งเจือปนของโลหะ นอกจากเหล็กและซิลิกอนแล้ว ยังมีแกลเลียม สังกะสี ไททาเนียม แมงกานีส โซเดียม วาเนเดียม โครเมียม ทองแดง ในปริมาณมากที่สุด เนื้อหาของสิ่งเหล่านี้และ microimpurities ของโลหะอื่น ๆ ใน อลูมิเนียมอิเล็กโทรไลต์ให้ไว้ด้านล่าง, %:

แหล่งที่มาหลักของสิ่งเจือปนตามรอยโลหะในอะลูมิเนียมคืออลูมินา ซึ่งขึ้นอยู่กับชนิดของวัตถุดิบ อาจมีแกลเลียม สังกะสี โพแทสเซียม ฟอสฟอรัส กำมะถัน วานาเดียม ไททาเนียม และโครเมียม วัสดุที่เป็นคาร์บอน (มวลแอโนด แอโนดอบ ผลิตภัณฑ์แคโทด) เป็นแหล่งของสิ่งเจือปนขนาดเล็ก เช่น วาเนเดียม ไททาเนียม แมงกานีส สังกะสี

โดยอิเล็กโทรลิซิสของไครโอไลต์-อลูมินาหลอม หากใช้วัสดุเริ่มต้นบริสุทธิ์ (ส่วนใหญ่เป็นอลูมินาและวัสดุคาร์บอน) สามารถรับอะลูมิเนียมดิบเกรด A85 และ A8 (99.85 และ 99.80%) ส่วนแบ่งที่ใหญ่ที่สุดของโลหะในเกรดเหล่านี้ (60-70% ของผลผลิตทั้งหมด) ได้มาจากอิเล็กโทรไลเซอร์ที่มีแอโนดอบ เช่นเดียวกับอิเล็กโทรไลเซอร์ที่มีการจ่ายกระแสด้านข้าง (มากถึง 70% ของการผลิตทั้งหมด) สำหรับอิเล็กโทรไลเซอร์ที่มีแอโนดแบบอบเองและตัวนำกระแสไฟบน เอาต์พุตของอะลูมิเนียมดิบเกรด A8 ต่ำ (1-3%) และไม่สามารถรับโลหะเกรด A85 ได้เนื่องจากเหล็กเจือปนที่มีนัยสำคัญเข้าสู่อะลูมิเนียมจากวัสดุที่ไม่ใช่วัตถุดิบ (แอโนด) หมุด, ส่วนเหล็กหล่อของตัวสะสมก๊าซ , เครื่องมือเทคโนโลยี, หน่วยแคโทด)

อะลูมิเนียมขั้นปฐมที่หลอมละลายซึ่งสกัดจากเซลล์อิเล็กโทรไลต์โดยใช้ทัพพีสุญญากาศ เข้าสู่แผนกโรงหล่อเพื่อกลั่นสิ่งเจือปนที่ไม่ใช่โลหะและในก๊าซ และแปรรูปต่อไปเป็นผลิตภัณฑ์ที่วางตลาด (หมู แท่งทรงกระบอกและแท่งแบน เหล็กลวด ฯลฯ) ก่อนเท อลูมิเนียมดิบจะถูกเก็บไว้ในสถานะหลอมเหลวในเตาหลอมแบบต้านทานไฟฟ้า (เครื่องผสม) หรือในเตาหลอมแบบใช้แก๊ส ในเตาเผาเหล่านี้ ไม่เพียงแต่จะทำการผสมอย่างมีเหตุผลของอะลูมิเนียมเหลวขององค์ประกอบต่างๆ เท่านั้น แต่ยังทำให้บริสุทธิ์บางส่วนจากการเจือปนที่ไม่ใช่โลหะ ฟิล์มออกไซด์ และโซเดียมด้วย

การเทอลูมิเนียมจากเครื่องผสมลงในแท่งโลหะจะดำเนินการโดยใช้เครื่องหล่อแบบสายพานลำเลียง แท่งทรงกระบอกและแท่งแบนผลิตโดยการหล่อแบบกึ่งต่อเนื่อง และมีการใช้หน่วยการหล่อและการรีดแบบพิเศษร่วมกันในการผลิตเหล็กลวด

ที่โรงงานอลูมิเนียมในประเทศ เมื่อทำการหล่อหลอมอลูมิเนียมที่มาจากเครื่องผสมเข้าสู่แม่พิมพ์ของเครื่องหล่อจะถูกกรองแบบกลั่นที่ง่ายที่สุด - หลอมกรองผ่านตาข่ายแก้วที่มีเซลล์ขนาดตั้งแต่ 0.6 × 0.6 ถึง 1.7 × 1.7 มม. . วิธีนี้ช่วยให้คุณทำความสะอาดอะลูมิเนียมจากการรวมออกไซด์ที่หยาบมากเท่านั้น วิธีที่สมบูรณ์แบบยิ่งขึ้นในการกรองของเหลวที่หลอมละลายผ่านตาข่ายแก้วในการไหลขึ้น ด้วยวิธีกรองนี้ อนุภาคของออกไซด์เจือปนที่ชนกับกริดจะไม่ถูกจับโดยกระแสหลอม แต่จะถูกฝากไว้ที่ด้านล่างของรางหล่อ

สำหรับการทำให้อะลูมิเนียมบริสุทธิ์พร้อมกัน ทั้งจากสิ่งเจือปนที่ไม่ใช่โลหะและจากไฮโดรเจน ใช้วิธีการกรองผ่านตัวกรองฟลักซ์ร่วมกับการขจัดไนโตรเจนได้สำเร็จ อิเล็กโทรไลต์ที่เป็นกรดของอะลูมิเนียมอิเล็กโทรไลเซอร์สามารถใช้เป็นฟลักซ์ได้ อันเป็นผลมาจากการทำให้บริสุทธิ์ดังกล่าว ปริมาณไฮโดรเจนในอะลูมิเนียมจะลดลงจาก 0.22 เป็น 0.16 ซม. 3 ต่อโลหะ 100 กรัม

ในอะลูมิเนียมขั้นต้นที่ใช้สำหรับการผลิตโลหะผสมของระบบ Al-Mg ปริมาณโซเดียมไม่ควรเกิน 0.001% เนื่องจากการมีอยู่ของโซเดียมในโลหะผสมเหล่านี้ทำให้คุณสมบัติทางกลและคุณสมบัติการทำงานอื่นๆ ของผลิตภัณฑ์ที่ใช้ในภาคส่วนต่างๆ ของเศรษฐกิจของประเทศแย่ลง

ที่สุด วิธีที่มีประสิทธิภาพการกลั่นอลูมิเนียมพร้อมกันจากโซเดียม ไฮโดรเจน และสิ่งสกปรกที่ไม่ใช่โลหะคือการเป่าโลหะหลอมเหลวที่มีส่วนผสมของก๊าซไนโตรเจนกับคลอรีน 2-10% นำเข้าสู่การหลอมในรูปของฟองอากาศขนาดเล็กโดยใช้อุปกรณ์พิเศษ วิธีการกลั่นนี้ทำให้สามารถลดปริมาณโซเดียมในอะลูมิเนียมลงเหลือ 0.0003-0.001% ที่การใช้ก๊าซผสม 0.8 ถึง 1.5 ม. 3 /ตัน ของโลหะ

ปริมาณการใช้ไฟฟ้าในการผลิตอลูมิเนียมเชิงพาณิชย์ 1 ตันจากโลหะดิบโดยใช้เตาไฟฟ้าคือ 150-200 kWh; การสูญเสียโลหะในโรงหล่อที่แก้ไขไม่ได้คือ 1.5-5% ขึ้นอยู่กับประเภทของผลิตภัณฑ์ในท้องตลาด

รับอะลูมิเนียมที่มีความบริสุทธิ์สูง

เพื่อให้ได้อะลูมิเนียมที่มีความบริสุทธิ์สูง (เกรด A995-A95) อะลูมิเนียมขั้นต้นที่มีความบริสุทธิ์ทางเทคนิคจะได้รับการกลั่นด้วยไฟฟ้า ทำให้สามารถลดเนื้อหาของโลหะและก๊าซเจือปนในอะลูมิเนียมได้ และทำให้ค่าการนำไฟฟ้า ความเหนียว การสะท้อนแสง และความต้านทานการกัดกร่อนเพิ่มขึ้นอย่างมาก

การกลั่นอะลูมิเนียมด้วยไฟฟ้าด้วยไฟฟ้าทำได้โดยวิธีอิเล็กโทรลิซิสของเกลือหลอมเหลวในวิธีสามชั้น สาระสำคัญของวิธีการมีดังนี้ มีสามชั้นหลอมเหลวในเซลล์การกลั่น อันล่างที่หนักที่สุดอยู่ด้านล่างที่เป็นสื่อกระแสไฟฟ้าและทำหน้าที่เป็นแอโนด เรียกว่าโลหะผสมแอโนดและเป็นโลหะผสมของอลูมิเนียมขัดสีกับทองแดงซึ่งถูกนำมาใช้เพื่อทำให้ชั้นหนักขึ้น ชั้นกลางเป็นอิเล็กโทรไลต์หลอมเหลว ความหนาแน่นน้อยกว่าความหนาแน่นของโลหะผสมแอโนดและสูงกว่าความหนาแน่นของอะลูมิเนียมบริสุทธิ์ (แคโทด) บริสุทธิ์ที่อยู่เหนืออิเล็กโทรไลต์ (ชั้นของเหลวด้านบนและชั้นที่สาม)

ในระหว่างการละลายขั้วบวก สิ่งเจือปนทั้งหมดจะมีประจุไฟฟ้ามากกว่าอะลูมิเนียม (Fe, Si, Ti, Cu เป็นต้น) จะยังคงอยู่ในโลหะผสมขั้วบวกโดยไม่ผ่านเข้าไปในอิเล็กโทรไลต์ ในทางกายวิภาค มีเพียงอะลูมิเนียมเท่านั้นที่จะละลาย ซึ่งในรูปของไอออน Al 3+ จะผ่านเข้าสู่อิเล็กโทรไลต์: Al– 3 อี→Al3+

ในระหว่างการอิเล็กโทรไลซิส อะลูมิเนียมไอออนจะถูกถ่ายโอนไปยังแคโทดซึ่งจะถูกปล่อยออก: Al 3+ + 3 อี→ อัล. เป็นผลให้ชั้นของอลูมิเนียมกลั่นหลอมเหลวสะสมบนแคโทด

หากสิ่งเจือปนมีประจุไฟฟ้ามากกว่าอะลูมิเนียม (เช่น Ba, Na, Mg, Ca) มีอยู่ในโลหะผสมแอโนด ก็สามารถละลายด้วยไฟฟ้าเคมีบนแอโนดร่วมกับอะลูมิเนียมและผ่านเข้าไปในอิเล็กโทรไลต์ในรูปของไอออน เนื่องจากเนื้อหาของสิ่งเจือปนทางไฟฟ้าในอะลูมิเนียมดิบมีปริมาณต่ำ จึงไม่สะสมในปริมาณที่ประเมินค่าได้ในอิเล็กโทรไลต์ การคายประจุของไอออนเหล่านี้บนแคโทดแทบไม่เกิดขึ้น เนื่องจากศักย์ไฟฟ้าของอิเล็กโทรดมีค่าไฟฟ้ามากกว่าอะลูมิเนียม

ในฐานะที่เป็นอิเล็กโทรไลต์ในการกลั่นด้วยไฟฟ้าของอลูมิเนียมในสหภาพโซเวียตและในประเทศส่วนใหญ่ใช้อิเล็กโทรไลต์ฟลูออไรด์คลอไรด์ซึ่งมีองค์ประกอบคือ 55-60% BaCl 2, 35-40% AlF 4 + NaF และ 0-4 % NaCl อัตราส่วนโมลาร์ของ NaF: AlF 3 รองรับ 1.5-2.0; จุดหลอมเหลวของอิเล็กโทรไลต์ 720-730 องศาเซลเซียส; อุณหภูมิของกระบวนการอิเล็กโทรลิซิสอยู่ที่ประมาณ 800 องศาเซลเซียส; ความหนาแน่นของอิเล็กโทรไลต์ 2.7 g/cm 3 .

โลหะผสมแอโนดเตรียมจากอะลูมิเนียมขั้นต้นและทองแดงบริสุทธิ์ (99.90-99.95% Cu) ซึ่งนำเข้าสู่โลหะในปริมาณ 30-40% ความหนาแน่นของโลหะผสมแอโนดเหลวขององค์ประกอบนี้คือ 3-3.5 g/cm 3 ; ความหนาแน่นของอะลูมิเนียมแคโทดหลอมเหลวบริสุทธิ์คือ 2.3 g/cm3 ด้วยอัตราส่วนของความหนาแน่นนี้ เงื่อนไขที่จำเป็นสำหรับการแยกชั้นหลอมเหลวที่ดีทั้งสามชั้นจะถูกสร้างขึ้น

ในระบบควอเทอร์นารี Al-Cu-Fe-Si ซึ่งเป็นโลหะผสมของแอโนด ยูเทคติกจะก่อตัวขึ้นโดยมีจุดหลอมเหลว 520 องศาเซลเซียส โดยการหล่อเย็นโลหะผสมแอโนดที่มีสิ่งเจือปนของเหล็กและซิลิกอนในปริมาณที่สูงกว่าความเข้มข้นของยูเทคติก จึงสามารถแยกเหล็กและซิลิกอนออกเป็นเฟสของแข็งได้ในรูปของสารประกอบระหว่างโลหะคือ FeSiAl 5 และ Cu 2 FeAl 7 เนื่องจากอุณหภูมิของโลหะผสมแอโนดในกระเป๋าเซลล์นั้นต่ำกว่าอุณหภูมิของโลหะผสมแอโนดในพื้นที่ทำงานของอ่าง 30-40 องศาเซลเซียส ตะกอนระหว่างโลหะที่เป็นของแข็งจะถูกปล่อยออกมา (เนื่องจากเหล็กและซิลิกอนสะสมอยู่ในแอโนด โลหะผสม) ด้วยการขจัดตะกอนเหล่านี้ออกเป็นระยะ โลหะผสมแอโนดจะถูกทำความสะอาด (ไม่มีการต่ออายุ) จากสิ่งสกปรกของเหล็กและซิลิกอน เนื่องจากแกลเลียมมีความเข้มข้นในโลหะผสมแอโนด ตะกอนที่สกัดจากอิเล็กโทรไลเซอร์ (30-40 กก. ต่ออะลูมิเนียม 1 ตัน) สามารถทำหน้าที่เป็นแหล่งเพื่อให้ได้โลหะนี้

สำหรับการกลั่นด้วยไฟฟ้าจะใช้อิเล็กโทรไลเซอร์ซึ่งในการออกแบบคล้ายกับอิเล็กโทรไลต์ที่มีแอโนดอบสำหรับการผลิตอิเล็กโทรไลต์ของอลูมิเนียมขั้นต้น แต่มีการเชื่อมต่อที่แตกต่างกันของเสา: เตาทำหน้าที่เป็นขั้วบวกและแถวบนของอิเล็กโทรดทำหน้าที่เป็นแคโทด . อิเล็กโทรไลเซอร์สมัยใหม่สำหรับการกลั่นด้วยไฟฟ้าของอะลูมิเนียมได้รับการออกแบบสำหรับกระแสสูงถึง 75 kA

ด้านล่างนี้เป็นตัวชี้วัดทางเทคนิคและเศรษฐกิจหลักของอิเล็กโทรไลเซอร์สำหรับปี 1979 ซึ่งทำได้โดยองค์กรในประเทศ (1, 2, 3)

ประสิทธิภาพกระแสไฟฟ้าเคมีที่คำนวณจากโลหะที่เทจากอิเล็กโทรไลต์คือ 97-98% เอาต์พุตปัจจุบันจริงซึ่งคำนวณโดยปริมาณโลหะเชิงพาณิชย์คือ 92-96%

| ความแรงปัจจุบัน kA | 23,5 | 62,9 | 69,8* |

| แรงดันไฟฟ้าเฉลี่ย V | 5,43 | 5,68 | 5,69 |

| เอาท์พุทปัจจุบัน% | 95,7 | 93,0 | 92,7 |

| ปริมาณการใช้ไฟฟ้ากระแสตรง, กิโลวัตต์ ּ ชั่วโมง/t | 17 370 | 18 700 | 19 830 |

| ไฟฟ้ากระแสสลับทั้งหมด kW ּ ชั่วโมง/t | 18 670 | 19 590 | 20 780 |

| ระดับ cm | |||

| อลูมิเนียมแคโทด | 16,6 | 12,9 | 14,6 |

| อิเล็กโทรไลต์ | 13,3 | 11,6 | 14,2 |

| โลหะผสมแอโนด | 40,1 | 29,5 | 30,0 |

| ค่าสัมประสิทธิ์การบริโภคกก./ตัน: | |||

| แบเรียมคลอไรด์ | 40,5 | 41,5 | 27,0 |

| cryolite | 27,7 | 21,0 | 16,5 |

| อะลูมิเนียมฟลูออไรด์ | 6,7 | 13,1 | 3,8 |

| เกลือแกง | 1,0 | 4,8 | - |

| อลูมิเนียมดิบ | 1020 | 1028 | 1032 |

| กราไฟท์ | 11,9 | 11,5 | 16,6 |

| ทองแดง | 9,8 | 15,5 | 16,4 |

| การผลิตอะลูมิเนียมความบริสุทธิ์สูง เกรด %: | |||

| A995 | 47,8** | 3,5 | 2,1 |

| A99 | 30,4 | 67,1 | 54,2 |

| A97 | 8,3 | 21,5 | 43,7 |

| A95 | 10,4 | 7,9 | - |

| ด้านล่าง A95 | 3,1 | - | - |

* ตัวชี้วัดการผลิตอลูมิเนียมที่มีความบริสุทธิ์สูง ** เกรดตามอิเล็กโทรไลเซอร์โดยไม่ต้องขนถ่าย |

|||

ปัจจัยหลักที่ลดประสิทธิภาพในปัจจุบัน นอกเหนือจากการสูญเสียกระแสตรงสำหรับการปล่อยอิออนอิเลคโตรเนกาติตีมากขึ้น การสูญเสียโลหะอันเนื่องมาจากการเกิดออกซิเดชันและการสูญเสียทางกลของอะลูมิเนียม คือ การทำงานของอิเล็กโทรไลเซอร์ด้วยการปล่อยโลหะนอกเกรด ซึ่ง กลับคืนสู่โลหะผสมแอโนดอีกครั้งเพื่อการกลั่นต่อไป ช่วงเวลาการทำงานของเซลล์อิเล็กโทรไลต์เหล่านี้เกิดขึ้นในระหว่างการเริ่มต้นของอิเล็กโทรไลเซอร์และการละเมิดระบอบเทคโนโลยี

การกลั่นอะลูมิเนียมด้วยไฟฟ้าด้วยไฟฟ้าเป็นกระบวนการที่ใช้พลังงานมาก ปริมาณการใช้ไฟฟ้าในกระแสสลับ รวมถึงพลังงานที่ใช้ในการเตรียมอิเล็กโทรไลต์และโลหะผสมแอโนด การทำงานของอุปกรณ์ระบายอากาศและยานพาหนะ รวมถึงการสูญเสียในการแปลงกระแสสลับเป็นกระแสตรงอยู่ที่ 18.5-21.1,000 kWh ต่ออลูมิเนียม 1 ตัน ประสิทธิภาพการใช้พลังงานของการกลั่นอิเล็กโทรไลต์ไม่เกิน 5-7% กล่าวคือ 93-95% ของพลังงานถูกใช้ไปในรูปของการสูญเสียความร้อนซึ่งส่วนใหญ่ปล่อยออกมาในชั้นอิเล็กโทรไลต์ (ประมาณ 80-85% ของความร้อนทั้งหมดอินพุต) . ดังนั้น วิธีหลักในการลดการใช้พลังงานเฉพาะสำหรับการกลั่นอะลูมิเนียมด้วยไฟฟ้าคือการปรับปรุงฉนวนความร้อนของอิเล็กโทรไลเซอร์ (โดยเฉพาะส่วนบนของโครงสร้าง) และลดชั้นอิเล็กโทรไลต์ (ลดระยะห่างระหว่างอิเล็กโทรด)

ความบริสุทธิ์ของอลูมิเนียมที่กลั่นด้วยวิธีสามชั้น 99.995%; มันถูกกำหนดโดยความแตกต่างจากสิ่งเจือปนหลักห้าประการ - เหล็ก ซิลิกอน ทองแดง สังกะสีและไททาเนียม ปริมาณโลหะของเกรดนี้ที่ได้รับสามารถเป็น 45-48% ของผลผลิตทั้งหมด (โดยไม่ผสมกับเกรดที่ต่ำกว่า)

อย่างไรก็ตาม ควรสังเกตว่าอะลูมิเนียมที่ผ่านการกลั่นด้วยไฟฟ้าจะมีสิ่งเจือปนของโลหะอื่นๆ น้อยกว่า ซึ่งจะช่วยลดความบริสุทธิ์ของอะลูมิเนียมดังกล่าว การวิเคราะห์กัมมันตภาพรังสีทำให้สามารถตรวจจับสิ่งเจือปนในอะลูมิเนียมที่ผ่านการกลั่นด้วยไฟฟ้าได้มากถึง 30 อย่าง ซึ่งเนื้อหาทั้งหมดจะอยู่ที่ประมาณ 60-10-4% ดังนั้นความบริสุทธิ์ของอะลูมิเนียมกลั่นที่แตกต่างจากสิ่งเจือปนเหล่านี้จึงอยู่ที่ 99.994%

นอกเหนือจากสิ่งเจือปนที่ GOST จัดหาให้ (ดูตารางที่ 1.1) แบรนด์ทั่วไป (A99) ของอะลูมิเนียมกลั่นด้วยไฟฟ้าประกอบด้วย%: Cr 0.00016; วี 0.0001; กา 0.0006; PB 0.002; สน 0.00005; แคลิฟอร์เนีย 0.002-0.003; นา 0.001-0.008; Mn 0.001-0.007; มก. 0.001-0.007; เนื่องจาก<0,0001; Sb<0,00002; Bi<0,00001; Cd<0,000001; S 0,0007.

หนึ่งในแหล่งที่มาของการปนเปื้อนของอะลูมิเนียมแคโทดคือตัวนำกราไฟท์ดาวน์ที่มีเหล็กและซิลิกอนออกไซด์และสัมผัสกับอลูมิเนียมกลั่นอย่างต่อเนื่อง หากกระแสไฟฟ้าถูกนำไปใช้กับอะลูมิเนียมแคโทดโดยตรงโดยบัสบาร์อะลูมิเนียม และใช้เครื่องมือที่ทำจากกราไฟท์บริสุทธิ์มาก เป็นไปได้ที่จะได้โลหะที่มีความบริสุทธิ์ 99.999% โดยความแตกต่างกับสิ่งเจือปนที่ตรวจจับได้ (Fe, Si, Cu, Zn และ Ti ). โลหะนี้มีค่าเฉลี่ย %: Si 0.0002; เฟ 0.00032; ลูกบาศ์ก 0.0002; Zn 0.0002 และ Ti 0.00005 อย่างไรก็ตาม เนื่องจากปัญหาทางเทคนิค วิธีการจ่ายกระแสไฟนี้ยังไม่พบการประยุกต์ใช้ในอุตสาหกรรมอย่างกว้างขวาง

รับอะลูมิเนียมที่มีความบริสุทธิ์สูง

อะลูมิเนียมความบริสุทธิ์สูง (เกรด A999) สามารถรับได้สามวิธี: การหลอมแบบโซน การกลั่นผ่านซับฮาไลด์ และการแยกอิเล็กโทรไลซิสของสารประกอบออร์กาโนอะลูมิเนียม จากวิธีการข้างต้นในการผลิตอะลูมิเนียมที่มีความบริสุทธิ์สูง วิธีการหลอมโซนได้รับการนำไปใช้จริงในสหภาพโซเวียต

หลักการของการหลอมโซนประกอบด้วยการเคลื่อนตัวของโซนหลอมเหลวหลายครั้งตามแท่งอลูมิเนียม โดยค่าสัมประสิทธิ์การกระจาย K=Sโทรทัศน์ /จาก w (ที่ไหน จากทีวี - ความเข้มข้นของสิ่งเจือปนในของแข็งและ จาก g - ในระยะของเหลว) ซึ่งส่วนใหญ่กำหนดประสิทธิภาพของการทำให้บริสุทธิ์จากสิ่งสกปรก สิ่งสกปรกเหล่านี้สามารถแบ่งออกเป็นสามกลุ่ม กลุ่มแรกประกอบด้วยสิ่งเจือปนที่ลดจุดหลอมเหลวของอลูมิเนียม มี ถึง<1 ในระหว่างการหลอมโซน พวกเขาจะเข้มข้นในเขตหลอมเหลวและถ่ายโอนไปยังส่วนสุดท้ายของแท่งโลหะ สิ่งเจือปนเหล่านี้ ได้แก่ Ga, Sn, Be, Sb, Ca, Th, Fe, Co, Ni, Ce, Te, Ba, Pt, Au, Bi, Pb, Cd, In, Na, Mg, Cu, Si, Ge , Zn . กลุ่มที่สองประกอบด้วยสิ่งเจือปนที่เพิ่มจุดหลอมเหลวของอลูมิเนียม มีลักษณะเฉพาะ K>1และในระหว่างการหลอมโซนพวกเขาจะเข้มข้นในส่วนที่เป็นของแข็ง (เริ่มต้น) ของแท่งโลหะ สิ่งเจือปนเหล่านี้รวมถึง Nb, Ta, Cr, Ti, Mo, V. กลุ่มที่สามรวมถึงสิ่งเจือปนที่มีค่าสัมประสิทธิ์การกระจายใกล้กับเอกภาพมาก (Mn, Sc) สารเจือปนเหล่านี้จะไม่ถูกขจัดออกในระหว่างการหลอมโซนของอะลูมิเนียม

อะลูมิเนียมที่ใช้สำหรับการหลอมโซนต้องเตรียมการบางอย่าง ซึ่งประกอบด้วยการกรอง การแยกก๊าซออก และการดอง จำเป็นต้องมีการกรองเพื่อขจัดฟิล์มออกไซด์ที่ทนไฟและทนทานซึ่งกระจายอยู่ในโลหะออกจากอลูมิเนียม อลูมินาที่มีอยู่ในอะลูมิเนียมหลอมเหลวสามารถสร้างศูนย์กลางการตกผลึกในระหว่างการแข็งตัว ซึ่งนำไปสู่การผลิตแท่งคริสตัลไลน์และการหยุดชะงักของผลกระทบของการกระจายของสิ่งสกปรกระหว่างโลหะแข็งกับโซนหลอมเหลว อลูมิเนียมถูกกรองในสุญญากาศ (แรงดันตกค้าง 0.1-0.4 Pa) ผ่านรูที่ด้านล่างของเบ้าหลอมกราไฟท์ที่มีเส้นผ่านศูนย์กลาง 1.5-2 มม. การกำจัดแก๊สอะลูมิเนียมเบื้องต้นก่อนการหลอมโซน (รวมถึงการให้ความร้อนในสุญญากาศด้วย) จะดำเนินการเพื่อป้องกันการกระเด็นของโลหะระหว่างการหลอมโซนในกรณีที่ดำเนินการในสุญญากาศสูง ขั้นตอนสุดท้ายในการเตรียมอะลูมิเนียมสำหรับการหลอมโซนคือการกัดผิวด้วยส่วนผสมของกรดไฮโดรคลอริกเข้มข้นและกรดไนตริก

เนื่องจากอะลูมิเนียมมีกิจกรรมทางเคมีที่สำคัญ และโดยเฉพาะอย่างยิ่งกราไฟต์บริสุทธิ์ถูกใช้เป็นวัสดุหลักสำหรับคอนเทนเนอร์ (เรือ) การหลอมโซนของอะลูมิเนียมจะดำเนินการในสุญญากาศหรือในบรรยากาศก๊าซเฉื่อย (อาร์กอน ฮีเลียม)

การหลอมโซนในสุญญากาศทำให้อะลูมิเนียมมีความบริสุทธิ์สูงเนื่องจากการระเหยของสิ่งเจือปนบางอย่างในระหว่างการดูดฝุ่น (โลหะแมกนีเซียม สังกะสี แคดเมียม อัลคาไล และอัลคาไลน์เอิร์ท) และยังไม่รวมการปนเปื้อนของโลหะบริสุทธิ์ที่มีสิ่งสกปรกอันเป็นผลมาจากการใช้ ป้องกันก๊าซเฉื่อย การหลอมอะลูมิเนียมแบบโซนในสุญญากาศสามารถทำได้ด้วยการอพยพอย่างต่อเนื่องของหลอดควอทซ์ โดยวางเรือกราไฟต์ที่มีแท่งอะลูมิเนียมไว้ เช่นเดียวกับหลอดควอตซ์ที่ปิดสนิท ซึ่งอากาศจะถูกอพยพในขั้นต้นไปยังความดันที่เหลือประมาณ 1 ּ10–3 Pa.

ในการสร้างโซนหลอมเหลวบนแท่งอลูมิเนียมในระหว่างการหลอมโซน สามารถใช้ความร้อนโดยใช้เตาเผาที่มีความต้านทานขนาดเล็กหรือกระแสความถี่สูง แหล่งจ่ายไฟของเตาต้านทานไฟฟ้าไม่ต้องการอุปกรณ์ที่ซับซ้อน เตาเผานั้นใช้งานง่าย ข้อเสียเปรียบเพียงอย่างเดียวของวิธีการให้ความร้อนนี้คือการทำความสะอาดส่วนตัดขวางขนาดเล็กของแท่งอลูมิเนียม

การให้ความร้อนแบบเหนี่ยวนำด้วยกระแสความถี่สูงเป็นวิธีที่เหมาะที่สุดในการสร้างโซนหลอมเหลวบนแท่งโลหะในการหลอมโซน วิธีการให้ความร้อนด้วยความถี่สูง (นอกเหนือจากข้อเท็จจริงที่จะช่วยให้โซนหลอมละลายของโลหะส่วนใหญ่) มีข้อได้เปรียบที่สำคัญที่โลหะหลอมเหลวจะถูกผสมอย่างต่อเนื่องในโซน สิ่งนี้อำนวยความสะดวกในการแพร่กระจายของอะตอมสิ่งเจือปนจากด้านหน้าการตกผลึกไปยังความลึกของการหลอมเหลว

เป็นครั้งแรกที่โรงงานผลิตอะลูมิเนียมที่มีความบริสุทธิ์สูงโดยการหลอมแบบโซนถูกควบคุมโดยโรงงานอะลูมิเนียม Volkhov ในปี 1965 โดยใช้หน่วย UZPI-3 ที่พัฒนาโดย VAMI เป็นครั้งแรก การตั้งค่านี้ได้รับการติดตั้งควอตซ์ retorts แบบเหนี่ยวนำความร้อนสี่ตัว โดยตัวเหนี่ยวนำสามารถเคลื่อนที่ได้และภาชนะโลหะอยู่กับที่ ผลผลิตคือโลหะ 20 กก. ต่อรอบการทำความสะอาด ต่อจากนั้น การติดตั้งโลหะทั้งหมด UZPI-4 ที่มีประสิทธิภาพสูงได้ถูกสร้างขึ้นและนำไปใช้ในเชิงพาณิชย์ในปี 1972 ที่โรงงานอะลูมิเนียม Volkhov

ประสิทธิภาพของการทำให้อะลูมิเนียมบริสุทธิ์ในระหว่างการหลอมโซนสามารถจำแนกได้จากข้อมูลต่อไปนี้ หากเนื้อหารวมของสิ่งเจือปนในอะลูมิเนียมที่ผ่านการกลั่นด้วยไฟฟ้าคือ (30÷60)ּ10 -4% จากนั้นหลังจากการหลอมโซนแล้ว จะลดลงเป็น (2.8÷3.2)ּ10 -4% นั่นคือ 15-20 ครั้ง ซึ่งสอดคล้องกับค่าความต้านทานไฟฟ้าตกค้างของอะลูมิเนียม ρ ○ (ที่อุณหภูมิฮีเลียมเหลว 4.2 K) ตามลำดับ (20÷40)ּ10 –10 และ (1.8÷2.1)ด10 –10 หรือความบริสุทธิ์ 99.997-99.994 และ 99.9997% . ในตาราง. 1.4 (ดูด้านล่าง) แสดงข้อมูลการวิเคราะห์กัมมันตภาพรังสีเกี่ยวกับเนื้อหาของสิ่งเจือปนบางอย่างในอะลูมิเนียมบริสุทธิ์ตามโซนและการกลั่นด้วยไฟฟ้า ข้อมูลเหล่านี้บ่งชี้ว่าปริมาณสิ่งเจือปนส่วนใหญ่ลดลงอย่างมาก แม้ว่าสิ่งเจือปน เช่น แมงกานีสและสแกนเดียมจะไม่ถูกขจัดออกในระหว่างการหลอมโซน

ในช่วงไม่กี่ปีที่ผ่านมา VAMI ได้พัฒนาและทดสอบภายใต้สภาวะอุตสาหกรรม ซึ่งเป็นเทคโนโลยีสำหรับการผลิตอะลูมิเนียมที่มีความบริสุทธิ์ 99.9999% โดยวิธีการหลอมละลายโซนคาสเคด สาระสำคัญของวิธีการหลอมละลายโซนคาสเคดคือการทำให้อะลูมิเนียมดั้งเดิมที่มีความบริสุทธิ์ A999 บริสุทธิ์โดยการทำซ้ำรอบ (การเรียงซ้อน) ของแถบโซนอย่างต่อเนื่อง ในกรณีนี้ วัสดุต้นทางของแต่ละน้ำตกที่ตามมาคือส่วนตรงกลางและบริสุทธิ์ที่สุดของแท่งโลหะที่ได้รับจากรอบการทำความสะอาดครั้งก่อน

ตารางที่1.4

| ส่วนผสม | อะลูมิเนียมดิบ (กลั่นด้วยไฟฟ้า 99.993-99.994%) | อลูมิเนียมหลังจากการหลอมโซน | |

| กราไฟท์ สูญญากาศ | alund อากาศ | ||

| ทองแดง | 1,9 | 0,02 | 0,08 |

| สารหนู | 0,15 | 0,0015 | 0,001 |

| พลวง | 1,2 | 0,03 | 0,02 |

| ดาวยูเรนัส | 0,002 | - | - |

| เหล็ก | 3 | ≤0,2 | ≤0,3 |

| Galiy | 0,3 | 0,02 | 0,05 |

| แมงกานีส | 0,2-0,3 | 0,1-0,2 | 0,15 |

| Scandium | 0,4-0,5 | 0,4-0,5 | 0,4-0,5 |

| อิตเทรียม | 0,02-0,04 | <<0,001 | <<0,001 |

| ลูเทเทียม | 0,002-0,004 | <<0,0001 | <<0,0001 |

| โฮลเมียม | 0,005-0,01 | <<0,0001 | <<0,0001 |

| แกโดลิเนียม | 0,02-0,04 | <<0,01 | <<0,01 |

| เทอร์เบียม | 0,003-0,006 | <<0,001 | <<0,001 |

| ซาแมเรียม | 0,05-0,01 | <<0,0001 | <<0,0001 |

| นีโอไดเมียม | 0,1-0,2 | <<0,01 | <<0,01 |

| พราซีโอดิเมียม | 0,05-0,1 | <<0,001 | <<0,001 |

| ซีเรียม | 0,3-0,6 | <<0,01 | <<0,01 |

| แลนทานัม | 0,01 | <<0,001 | <<0,001 |

| นิกเกิล | 2,3 | - | <1 |

| แคดเมียม | 3,5 | <<0,01 | 0,02-0,07 |

| สังกะสี | 20 | <<0,05 | 1 |

| โคบอลต์ | 0,01 | <<0,01 | <<0,01 |

| โซเดียม | 1-2 | <0,2 | <0,2 |

| โพแทสเซียม | 0,05 | 0,01 | 0,01 |

| แบเรียม | 6 | - | - |

| คลอรีน | 0,01 | <0,01 | <0,01 |

| ฟอสฟอรัส | 3 | 0,04 | - |

| กำมะถัน | 15 | 0,5-1,5 | - |

| คาร์บอน | 1-2 | - | 1-2 |

| บันทึก. ปริมาณเทลลูเรียม บิสมัท เงิน โมลิบดีนัม โครเมียม เซอร์โคเนียม แคลเซียม สตรอนเทียม รูบิเดียม ซีเรียม อินเดียม ซีลีเนียม และปรอทในอะลูมิเนียมหลังจากการหลอมโซนต่ำกว่าความไวของการวิเคราะห์กัมมันตภาพรังสี | |||

ในตาราง. 1.5 (ดูด้านล่าง) แสดงผลการวิเคราะห์และการวัดมวลด้วยสเปกตรัม R 293 พัน / Rอะลูมิเนียม 4.2 K ที่ได้จากการหลอมโซนคาสเคด จากข้อมูลข้างต้น สรุปได้ว่าความบริสุทธิ์ของอะลูมิเนียมดังกล่าว พิจารณาจากความแตกต่างของสิ่งเจือปนหลักสิบประการ (Si, Fe, Mg, Mn, Ti, Cu, Cr, Zn, Na และ V) คือ > 99.9999 %. ข้อสรุปนี้ได้รับการยืนยันทางอ้อมด้วยค่า R 293 พัน / R 4.2 K ซึ่งในตัวอย่างทั้งหมดคือ >30ּ10 3 .

เพื่อให้ได้โลหะที่มีความบริสุทธิ์ 99.9999% ก็เพียงพอที่จะทำการหลอมโซนสองครั้ง (ดูตารางที่ 1.5) จำนวนขั้นที่เพิ่มขึ้นอีกไม่ได้เพิ่มความบริสุทธิ์ของอะลูมิเนียม แม้ว่าจะเพิ่มผลผลิตโดยรวมของโลหะด้วยความบริสุทธิ์ 99.9999%

อีกกระบวนการที่เป็นไปได้เพื่อให้ได้อะลูมิเนียมที่มีความบริสุทธิ์สูงคือการกลั่นผ่านซับฮาไลด์ โดยเฉพาะอย่างยิ่งผ่านอะลูมิเนียมซับฟลูออไรด์

ความดันไออิ่มตัวของอะลูมิเนียมที่เป็นโลหะนั้นไม่สูงพอที่จะทำการกลั่นโดยตรงในอัตราที่ยอมรับได้ในทางปฏิบัติ อย่างไรก็ตาม เมื่อให้ความร้อนในสุญญากาศ (ที่ 1,000-1050 °C) ด้วย AlF 3 อะลูมิเนียมจะก่อตัวเป็น subfluoride AlF ที่มีความผันผวนสูง ซึ่งถูกกลั่นเข้าไปในเขตเย็น (800 °C) ซึ่งจะสลายตัวอีกครั้ง (ไม่สมส่วน) ด้วยการปล่อย ของอลูมิเนียมบริสุทธิ์:

ความเป็นไปได้ของการทำให้อะลูมิเนียมบริสุทธิ์อย่างล้ำลึกจากสิ่งเจือปนส่วนใหญ่เกิดจากข้อเท็จจริงที่ว่าความน่าจะเป็นของการก่อตัวของสารประกอบย่อยของอะลูมิเนียมนั้นมากกว่าความน่าจะเป็นของการก่อตัวของสารประกอบย่อยสิ่งเจือปน

ตาราง 1.5

ผลการวิเคราะห์และการวัดมวลสเปกตรัม R 293 พัน / R 4.2 K CASCADE ZONE MELTING ALUMINIUM.

| จำนวนขั้นตอน | ปริมาณสิ่งเจือปน ×10 –4% | ||||||

| ซิ | เฟ | มก. | มิน | Ti | ผลรวม | ||

| ต้นฉบับ | 18,3 | 0,210 | <0,103 | 0,89 | <0,061 | 0,069 | 1,544 |

| A999 | |||||||

| 2 | 36,5 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 38,0 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 39,5 | 0,073 | <0,103 | 0,045 | <0,061 | 0,07 | 0,563 |

| 3 | 32,0 | 0,204 | <0,103 | 0,006 | <0,061 | 0,017 | 0,502 |

| 3 | 30,0 | 0,073 | 0,100 | 0,006 | 0,020 | 0,07 | 0,480 |

| 3 | 32,0 | 0,052 | 0,100 | 0,006 | 0,061 | 0,07 | 0,500 |

| 4 | 40,0 | <0,021 | <0,103 | 0,006 | 0,061 | 0,07 | 0,472 |

| 4 | 30,5 | 0,031 | 0,100 | 0,006 | 0,061 | 0,07 | 0,479 |

| 5 | 34,0 | 0,104 | <0,060 | 0,006 | 0,061 | 0,017 | 0,459 |

| หมายเหตุ: 1. ให้ผลรวมของสิ่งเจือปนโดยคำนึงถึงสิ่งเจือปนอื่นๆ ซึ่งมีเนื้อหาในตัวอย่างทั้งหมด x10 -4%:<0,071 Cu; <0,038 Cr; 0,048 Zn; 0,017 Na; 0,037 V. 2. При подсчете суммы примесей принимали их максимальное значение, равное пределу чувствительности анализа, например <0,061 считали как 0,061. | |||||||

เนื้อหาของสิ่งเจือปนในอะลูมิเนียมที่กลั่นผ่านซับฟลูออไรด์สัมพันธ์ผกผันกับมวลของแท่งโลหะที่เป็นผลลัพธ์ ในแท่งโลหะที่มีน้ำหนัก 1.5-1.7 กก. ปริมาณรวมของสิ่งเจือปน (Si, Fe, Cu, Mg) คือ 11²10 -4% และเนื้อหาของก๊าซคือ 0.007 cm 3 / 100 g. ความต้านทานตกค้างจำเพาะ (ρ ○) ที่ของเหลว อุณหภูมิฮีเลียมสำหรับโลหะดังกล่าวคือ (1.7÷2.0) การกลั่นอะลูมิเนียมผ่านซับฟลูออไรด์มีข้อเสียหลายประการ (ผลผลิตค่อนข้างต่ำ การทำให้บริสุทธิ์จากแมกนีเซียมในระดับลึกไม่เพียงพอ ฯลฯ) ดังนั้น วิธีการนี้จึงไม่ได้รับการพัฒนาทางอุตสาหกรรม

นอกจากนี้ยังมีการพัฒนาวิธีการเพื่อให้ได้อะลูมิเนียมที่มีความบริสุทธิ์สูงโดยการแยกอิเล็กโทรไลซิสของสารประกอบออร์กาโนอะลูมิเนียมเชิงซ้อน ซึ่งมีความแตกต่างกันในองค์ประกอบของอิเล็กโทรไลต์ ตัวอย่างเช่น ในประเทศเยอรมนี ใช้วิธีอิเล็กโทรไลซิสของสารละลาย 50% ของ NaF ּ2Al (C 2 H 5) 3 ในโทลูอีน การกลั่นจะดำเนินการที่ 100°C แรงดันไฟฟ้าในเซลล์ 1.0-1.5 V และความหนาแน่นกระแส 0.3-0.5 A/DM 2 โดยใช้ขั้วไฟฟ้าอะลูมิเนียม ประสิทธิภาพกระแสแคโทด 99% การกลั่นด้วยไฟฟ้าเคมีในอิเล็กโทรไลต์ออร์กาโนอะลูมิเนียมช่วยลดปริมาณแมงกานีสและสแกนเดียมได้อย่างมาก ซึ่งแทบไม่ถูกขจัดออกในระหว่างการทำความสะอาดโซน ข้อเสียของวิธีนี้คือให้ผลผลิตต่ำและมีอันตรายจากไฟไหม้สูง

สำหรับการทำให้อะลูมิเนียมบริสุทธิ์ที่ลึกยิ่งขึ้นและได้โลหะที่มีความบริสุทธิ์ตั้งแต่ 99.99999% ขึ้นไป สามารถใช้วิธีการข้างต้นร่วมกันได้: อิเล็กโทรลิซิสของสารประกอบออร์กาโนอะลูมิเนียมหรือการระเหิดผ่านซับฟลูออไรด์ ตามด้วยการหลอมโซนของอะลูมิเนียมที่ได้รับ ตัวอย่างเช่น โดยการทำให้อะลูมิเนียมบริสุทธิ์ในโซนซ้ำๆ ที่ได้จากอิเล็กโทรไลซิสของสารประกอบออร์กาโนอะลูมิเนียม เป็นไปได้ที่จะได้โลหะที่มีความบริสุทธิ์สูงโดยมีปริมาณสิ่งเจือปนอยู่ที่ ×10–9%: Fe 50; ซิ<500; Cu 10; Mg 30; Mn5; Ti <500; Cr 20; Zn <50; Co <1; Ag <5; Sb <1 и Se 3.

แอปพลิเคชัน

การรวมกันของคุณสมบัติทางกายภาพ ทางกล และทางเคมีของอะลูมิเนียมเป็นตัวกำหนดการใช้งานอย่างกว้างขวางในเกือบทุกด้านของเทคโนโลยี โดยเฉพาะอย่างยิ่งในรูปแบบของโลหะผสมกับโลหะอื่นๆ ในงานวิศวกรรมไฟฟ้า อะลูมิเนียมประสบความสำเร็จในการแทนที่ทองแดง โดยเฉพาะอย่างยิ่งในการผลิตตัวนำขนาดใหญ่ เช่น ในสายไฟเหนือศีรษะ สายเคเบิลไฟฟ้าแรงสูง บัสบาร์สวิตช์เกียร์ หม้อแปลง (ค่าการนำไฟฟ้าของอะลูมิเนียมมีค่าการนำไฟฟ้าสูงถึง 65.5% ของทองแดง และ มันเบากว่าทองแดงมากกว่าสามเท่าด้วยหน้าตัดที่ให้ค่าการนำไฟฟ้าเท่ากันมวลของลวดอลูมิเนียมจึงเท่ากับครึ่งหนึ่งของสายทองแดง) อะลูมิเนียมบริสุทธิ์พิเศษใช้ในการผลิตตัวเก็บประจุไฟฟ้าและวงจรเรียงกระแส ซึ่งการทำงานจะขึ้นอยู่กับความสามารถของฟิล์มอะลูมิเนียมออกไซด์ในการส่งกระแสไฟฟ้าในทิศทางเดียวเท่านั้น อะลูมิเนียมบริสุทธิ์พิเศษที่ผ่านการทำให้บริสุทธิ์โดยการหลอมโซน ใช้สำหรับการสังเคราะห์สารกึ่งตัวนำชนิด A III B V ที่ใช้สำหรับการผลิตอุปกรณ์เซมิคอนดักเตอร์ อลูมิเนียมบริสุทธิ์ใช้ในการผลิตกระจกสะท้อนแสงประเภทต่างๆ อะลูมิเนียมความบริสุทธิ์สูงใช้ปกป้องพื้นผิวโลหะจากการกัดกร่อนในชั้นบรรยากาศ (การหุ้ม สีอะลูมิเนียม) ด้วยส่วนการดูดกลืนนิวตรอนที่ค่อนข้างต่ำ อะลูมิเนียมจึงถูกใช้เป็นวัสดุโครงสร้างในเครื่องปฏิกรณ์นิวเคลียร์

ถังอะลูมิเนียมความจุสูงเก็บและขนส่งก๊าซเหลว (มีเทน ออกซิเจน ไฮโดรเจน ฯลฯ) กรดไนตริกและอะซิติก น้ำบริสุทธิ์ ไฮโดรเจนเปอร์ออกไซด์ และน้ำมันที่บริโภคได้ อลูมิเนียมถูกนำมาใช้กันอย่างแพร่หลายในอุปกรณ์และอุปกรณ์ในอุตสาหกรรมอาหาร สำหรับบรรจุภัณฑ์อาหาร (ในรูปของฟอยล์) สำหรับการผลิตผลิตภัณฑ์ในครัวเรือนต่างๆ การใช้อลูมิเนียมในการตกแต่งอาคาร สถาปัตยกรรม การขนส่งและการกีฬาเพิ่มขึ้นอย่างรวดเร็ว

ในทางโลหะวิทยา อะลูมิเนียม (นอกเหนือจากโลหะผสมที่มีพื้นฐานจากมัน) เป็นหนึ่งในสารเจือปนโลหะผสมที่ใช้กันทั่วไปมากที่สุดในโลหะผสมตาม Cu, Mg, Ti, Ni, Zn และ Fe นอกจากนี้ อะลูมิเนียมยังใช้กำจัดเหล็กออกซิไดซ์ก่อนเทลงในแม่พิมพ์ เช่นเดียวกับในกระบวนการเพื่อให้ได้โลหะบางชนิดด้วยวิธีความร้อนจากอะลูมิเนียม บนพื้นฐานของอลูมิเนียม SAP (ผงอลูมิเนียมเผา) ถูกสร้างขึ้นโดยผงโลหะซึ่งมีความต้านทานความร้อนสูงที่อุณหภูมิสูงกว่า 300 ° C

อลูมิเนียมใช้ในการผลิตวัตถุระเบิด (แอมโมนัล, อะลูโมทอล) สารประกอบอลูมิเนียมหลายชนิดใช้กันอย่างแพร่หลาย

การผลิตและการบริโภคอะลูมิเนียมมีการเติบโตอย่างต่อเนื่อง ซึ่งแซงหน้าการผลิตเหล็ก ทองแดง ตะกั่ว และสังกะสีอย่างมีนัยสำคัญในแง่ของอัตราการเติบโต

DIN (DeutschIndustrienorm) เป็นมาตรฐานอุตสาหกรรมของประเทศเยอรมนี

ตำนานที่น่าสงสัยอย่างหนึ่งกล่าวว่าเมื่อชายคนหนึ่งมาถึงจักรพรรดิแห่งโรมัน Tiberius (42 ปีก่อนคริสตกาล - 37 AD) พร้อมชามโลหะที่แตกไม่ได้ วัสดุของชามถูกกล่าวหาว่ามาจากอลูมินา (Al 2 O 3) และต้องเป็นอลูมิเนียม ด้วยความกลัวว่าโลหะที่ทำจากดินเหนียวดังกล่าวจะทำให้ทองและเงินมีค่าเสื่อมราคา ในกรณีนี้ ทิเบเรียสจึงสั่งให้ตัดศีรษะของชายคนนั้น แน่นอน เรื่องราวนี้เชื่อได้ยาก: อะลูมิเนียมโดยกำเนิดไม่ได้เกิดขึ้นในธรรมชาติ และในสมัยจักรวรรดิโรมัน ก็ไม่อาจมีวิธีการทางเทคนิคใดที่จะยอมให้อะลูมิเนียมถูกสกัดจากสารประกอบของมันได้

ในแง่ของความชุกในธรรมชาติ อลูมิเนียมเป็นอันดับหนึ่งในกลุ่มโลหะ เนื้อหาในเปลือกโลกคือ 7.45% อย่างไรก็ตาม แม้ว่าจะมีการกระจายอย่างกว้างขวางในธรรมชาติ อลูมิเนียมจนถึงปลายศตวรรษที่ 19 ยังเป็นของโลหะหายากจำนวนหนึ่ง ในรูปแบบบริสุทธิ์ ไม่พบอะลูมิเนียมเนื่องจากมีกิจกรรมทางเคมีสูง พบมากในรูปของสารประกอบที่มีออกซิเจนและซิลิกอน - อะลูมิโนซิลิเกต

เฉพาะหินที่อุดมไปด้วยอลูมินา (Al 2 O 3) และนอนอยู่เป็นจำนวนมากบนพื้นผิวโลกเท่านั้นที่สามารถทำหน้าที่เป็นแร่อะลูมิเนียม หินเหล่านี้รวมถึงแร่บอกไซต์ เนฟีลีน - (Na, K) 2 O O Al 2 O 3 ּ2SiO 2, alunites - (Na, K) 2 SO 4 ּAl 2 (SO 4) 3 ּ4Al (OH) 3 และดินขาว (ดินเหนียว) สนามสปาร์ (ออร์โธคลาส) - K 2 O O Al 2 O 3 ּ6SiO 2

แร่หลักในการผลิตอะลูมิเนียมคือบอกไซต์ อลูมิเนียมมีอยู่ในรูปของไฮดรอกไซด์ Al (OH), AlOOH, คอรันดัม Al 2 O 3 และ kaolinite Al 2 O 3 ּ2SiO 2 ּ2H 2 O องค์ประกอบทางเคมีของอะลูมิเนียมมีความซับซ้อน: 28-70% อลูมินา; ซิลิกา 0.5-20%; เหล็กออกไซด์ 2-50%; ไทเทเนียมออกไซด์ 0.1-10% เมื่อเร็ว ๆ นี้ nephelines และ alunite ถูกใช้เป็นแร่

แหล่งแร่อะลูมิเนียมขนาดใหญ่ตั้งอยู่ในเทือกเขาอูราลในเขต Tikhvin ของภูมิภาคเลนินกราดในภูมิภาคอัลไตและครัสโนยาสค์

เนเฟลีน (KּNa 2 OּAl 2 O 3 ּ2SiO 2) เป็นส่วนหนึ่งของหินอะพาไทต์ - เนฟีลีน (บนคาบสมุทร Kola)

เป็นครั้งแรกในรูปแบบอิสระที่อลูมิเนียมถูกแยกออกในปี พ.ศ. 2368 โดยนักฟิสิกส์ชาวเดนมาร์ก Oersted โดยการกระทำของโพแทสเซียมอะมัลกัมบนอะลูมิเนียมคลอไรด์ ในปี พ.ศ. 2370 นักเคมีชาวเยอรมัน Wöhler ได้ปรับปรุงวิธีการของ Oersted โดยแทนที่โพแทสเซียมอะมัลกัมด้วยโพแทสเซียมโลหะ:

AlCl 3 + 3K→3KCl + Al (ปฏิกิริยาเกิดขึ้นจากการปลดปล่อยความร้อน)

ในปี ค.ศ. 1854 Sainte-Clair Deville ในฝรั่งเศสเป็นคนแรกที่ใช้วิธี Wehler สำหรับการผลิตอะลูมิเนียมเชิงอุตสาหกรรม โดยใช้โซเดียมที่ถูกกว่าแทนโพแทสเซียม และอะลูมิเนียมและโซเดียมคลอไรด์ที่มีความเสถียรมากกว่าแทนการใช้อะลูมิเนียมคลอไรด์ดูดความชื้น ในปี พ.ศ. 2408 นักเคมีกายภาพชาวรัสเซีย N. N. Beketov แสดงให้เห็นถึงความเป็นไปได้ที่จะแทนที่อลูมิเนียมด้วยแมกนีเซียมจากไครโอไลต์หลอมเหลว ปฏิกิริยานี้ถูกใช้ในปี พ.ศ. 2431 เพื่อผลิตอะลูมิเนียมที่โรงงานแห่งแรกของเยอรมนีในเมืองกเมลิงเงน การผลิตอลูมิเนียมโดยวิธีที่เรียกว่า "เคมี" เหล่านี้ดำเนินการตั้งแต่ปี พ.ศ. 2397 ถึง พ.ศ. 2433 ภายใน 35 ปีโดยใช้วิธีการเหล่านี้จะได้รับอลูมิเนียมประมาณ 20 ตัน

ในช่วงปลายยุค 80 ของศตวรรษที่ผ่านมา วิธีการทางเคมีเข้ามาแทนที่วิธีอิเล็กโทรไลต์ ซึ่งทำให้สามารถลดต้นทุนของอะลูมิเนียมได้อย่างมาก และสร้างข้อกำหนดเบื้องต้นสำหรับการพัฒนาอย่างรวดเร็วของอุตสาหกรรมอะลูมิเนียม ในปี พ.ศ. 2429 ผู้ก่อตั้งวิธีอิเล็กโทรไลต์สมัยใหม่สำหรับการผลิตอะลูมิเนียม Héroult ในฝรั่งเศสและ Hall ในสหรัฐอเมริกา ได้ยื่นคำขอรับสิทธิบัตรที่คล้ายคลึงกันเกือบทั้งหมดสำหรับวิธีการผลิตอะลูมิเนียมด้วยกระแสไฟฟ้าของอลูมินาที่ละลายในไครโอไลต์หลอมเหลว นับตั้งแต่การปรากฏตัวของสิทธิบัตรของHéroult and Hall อุตสาหกรรมอลูมิเนียมสมัยใหม่ได้เริ่มต้นขึ้น ซึ่งในช่วงเวลากว่า 115 ปีของการดำรงอยู่ ได้เติบโตขึ้นเป็นหนึ่งในสาขาที่ใหญ่ที่สุดของโลหะวิทยา

กระบวนการทางเทคโนโลยีในการรับอลูมิเนียมประกอบด้วยสามขั้นตอนหลัก:

หนึ่ง). การรับอลูมินา (Al 2 O 3) จากแร่อะลูมิเนียม

2). รับอลูมิเนียมจากอลูมินา

3). การกลั่นอลูมิเนียม

รับอลูมินาจากแร่

อลูมินาได้มาจากสามวิธี: อัลคาไลน์ กรด และอิเล็กโทรไลต์ วิธีที่พบมากที่สุดคือวิธีอัลคาไลน์ (วิธีของ K. I. ไบเออร์ซึ่งพัฒนาขึ้นในรัสเซียเมื่อปลายศตวรรษก่อนและใช้สำหรับการประมวลผลบอกไซต์คุณภาพสูงที่มีซิลิกาเล็กน้อย (มากถึง 5-6%)) ตั้งแต่นั้นมา ประสิทธิภาพทางเทคนิคก็ได้รับการปรับปรุงอย่างมาก รูปแบบการผลิตอลูมินาโดยวิธีไบเออร์แสดงในรูปที่ หนึ่ง.

สาระสำคัญของวิธีการนี้อยู่ที่ความจริงที่ว่าสารละลายอลูมิเนียมจะสลายตัวอย่างรวดเร็วเมื่อมีการนำอะลูมิเนียมไฮดรอกไซด์เข้ามา และสารละลายที่เหลือจากการสลายตัวหลังจากการระเหยของสารภายใต้สภาวะของการผสมแบบเข้มข้นที่ 169-170 ° C สามารถละลายอลูมินาที่มีอยู่ในบอกไซต์ได้อีกครั้ง วิธีนี้ประกอบด้วยการดำเนินการหลักดังต่อไปนี้:

หนึ่ง). การเตรียมอะลูมิเนียมซึ่งประกอบด้วยการบดและบดในโรงสี โรงสีจะมาพร้อมกับบอกไซต์ ด่างกัดกร่อน และมะนาวจำนวนเล็กน้อย ซึ่งช่วยเพิ่มการปลดปล่อย Al 2 O 3 ; เยื่อกระดาษที่ได้จะถูกป้อนเพื่อชะล้าง

2). การชะล้างบอกไซต์ (เมื่อเร็ว ๆ นี้บล็อกหม้อนึ่งความดันรูปทรงกลมที่ใช้จนถึงขณะนี้ได้ถูกแทนที่บางส่วนด้วยหม้อนึ่งความดันแบบท่อซึ่งการชะจะเกิดขึ้นที่อุณหภูมิ 230-250 ° C (500-520 K) ซึ่งประกอบด้วยการสลายตัวทางเคมีจากการมีปฏิสัมพันธ์กับ สารละลายด่าง อะลูมิเนียมออกไซด์ไฮเดรตเมื่อทำปฏิกิริยากับด่างให้เข้าสู่สารละลายในรูปของโซเดียมอะลูมิเนต:

AlOOH+NaOH→NaAlO 2 +H 2 O

อัล(OH) 3 +NaOH→NaAlO 2 +2H 2 O;

SiO 2 +2NaOH→Na 2 SiO 3 +H 2 O;

ในสารละลายโซเดียมอะลูมิเนตและโซเดียมซิลิเกตก่อให้เกิดโซเดียมอะลูมิโนซิลิเกตที่ไม่ละลายน้ำ ไททาเนียมและเหล็กออกไซด์ผ่านเข้าไปในสารตกค้างที่ไม่ละลายน้ำทำให้สารตกค้างเป็นสีแดง สารตกค้างนี้เรียกว่าโคลนแดง เมื่อเสร็จสิ้นการละลาย โซเดียมอะลูมิเนตที่เป็นผลลัพธ์จะถูกเจือจางด้วยสารละลายที่เป็นน้ำของอัลคาไลในขณะที่ลดอุณหภูมิลง 100°C;

3). การแยกสารละลายอะลูมิเนตออกจากโคลนสีแดง มักจะล้างด้วยสารเพิ่มความข้นพิเศษ ด้วยเหตุนี้ โคลนสีแดงจึงตกลงมา และสารละลายอะลูมิเนตจะถูกระบายออกแล้วกรองออก (ชี้แจง) ในปริมาณที่จำกัด กากตะกอนจะถูกใช้ ตัวอย่างเช่น เป็นสารเติมแต่งสำหรับซีเมนต์ ขึ้นอยู่กับเกรดของแร่อะลูมิเนียม 0.6-1.0 ตันของโคลนสีแดง (สารตกค้างแห้ง) ต่ออลูมินา 1 ตันที่ได้รับ

สี่) การสลายตัวของสารละลายอะลูมิเนต มันถูกกรองและสูบลงในภาชนะขนาดใหญ่ที่มีตัวกวน (ตัวย่อยสลาย) อะลูมิเนียมไฮดรอกไซด์ Al(OH) 3 ถูกสกัดจากสารละลายอิ่มตัวยิ่งยวดเมื่อเย็นลงจนถึง 60°C (330 K) และกวนอย่างต่อเนื่อง เนื่องจากกระบวนการนี้ดำเนินไปอย่างช้าๆและไม่สม่ำเสมอ และการก่อตัวและการเติบโตของผลึกอะลูมิเนียมไฮดรอกไซด์มีความสำคัญอย่างยิ่งในการประมวลผลต่อไป จึงมีการเพิ่มไฮดรอกไซด์ที่เป็นของแข็งจำนวนมากลงในตัวย่อยสลาย - เมล็ดพืช:

นา 2 โออัล 2 O 3 +4H 2 O→Al(OH) 3 +2NaOH;

5). การจัดสรรอะลูมิเนียมไฮดรอกไซด์และการจำแนกประเภท สิ่งนี้เกิดขึ้นในไฮโดรไซโคลนและตัวกรองสุญญากาศ ซึ่งตะกอนที่มีอนุภาค Al(OH) 50-60% ถูกแยกออกจากสารละลายอะลูมิเนต ส่วนสำคัญของไฮดรอกไซด์จะกลับสู่กระบวนการย่อยสลายเป็นวัสดุเมล็ด ซึ่งยังคงหมุนเวียนอยู่ในปริมาณที่ไม่เปลี่ยนแปลง สารตกค้างหลังจากล้างด้วยน้ำจะถูกเผา ตัวกรองจะกลับสู่การไหลเวียน (หลังจากความเข้มข้นในเครื่องระเหย - สำหรับการชะล้างแร่บอกไซต์ใหม่);

6). การคายน้ำของอะลูมิเนียมไฮดรอกไซด์ (การเผา); เป็นขั้นตอนสุดท้ายของการผลิตอลูมินา มันดำเนินการในเตาเผาแบบหมุนแบบท่อและเมื่อเร็ว ๆ นี้ในเตาเผาที่มีการเคลื่อนที่แบบปั่นป่วนของวัสดุที่อุณหภูมิ 1150-1300 ประมาณ C; อะลูมิเนียมไฮดรอกไซด์ดิบ ผ่านเตาโรตารี่ ทำให้แห้งและแห้ง เมื่อถูกความร้อน การเปลี่ยนแปลงโครงสร้างต่อไปนี้จะเกิดขึ้นตามลำดับ:

| Al(OH) 3 →AlOOH→ γ-Al 2 O 3 → α-Al 2 O 3 |

|||

อลูมินาที่ผ่านการเผาขั้นสุดท้ายมี 30-50% α-Al 2 O 3 (คอรันดัม) ส่วนที่เหลือคือ γ-Al 2 O 3 .

วิธีนี้สกัด 85-87% ของอลูมินาทั้งหมดที่ผลิตได้ อะลูมิเนียมออกไซด์ที่ได้คือสารประกอบเคมีที่แรงซึ่งมีจุดหลอมเหลว 2050 o C

ได้อะลูมิเนียมจากออกไซด์ของมัน

อิเล็กโทรลิซิสอะลูมิเนียมออกไซด์

การนำอะลูมิเนียมออกไซด์กลับคืนด้วยไฟฟ้าด้วยไฟฟ้าที่ละลายในตัวหลอมแบบไครโอไลต์ที่อุณหภูมิ 950-970 องศาเซลเซียสในเซลล์อิเล็กโทรไลต์ เซลล์ประกอบด้วยอ่างที่ปูด้วยบล็อกคาร์บอนซึ่งอยู่ด้านล่างซึ่งมีการจ่ายกระแสไฟฟ้า อลูมิเนียมเหลวที่ปล่อยออกมาด้านล่างทำหน้าที่เป็นแคโทดที่หนักกว่าเกลืออิเล็กโทรไลต์ที่หลอมละลาย ดังนั้นจึงถูกรวบรวมไว้บนฐานถ่านหิน จากนั้นจึงสูบออกเป็นระยะ (รูปที่ 2) จากด้านบน คาร์บอนแอโนดจะแช่อยู่ในอิเล็กโทรไลต์ ซึ่งเผาไหม้ในบรรยากาศของออกซิเจนที่ปล่อยออกมาจากอะลูมิเนียมออกไซด์ ปล่อยคาร์บอนมอนอกไซด์ (CO) หรือคาร์บอนไดออกไซด์ (CO 2) ในทางปฏิบัติใช้แอโนดสองประเภท:

การนำอะลูมิเนียมออกไซด์กลับคืนด้วยไฟฟ้าด้วยไฟฟ้าที่ละลายในตัวหลอมแบบไครโอไลต์ที่อุณหภูมิ 950-970 องศาเซลเซียสในเซลล์อิเล็กโทรไลต์ เซลล์ประกอบด้วยอ่างที่ปูด้วยบล็อกคาร์บอนซึ่งอยู่ด้านล่างซึ่งมีการจ่ายกระแสไฟฟ้า อลูมิเนียมเหลวที่ปล่อยออกมาด้านล่างทำหน้าที่เป็นแคโทดที่หนักกว่าเกลืออิเล็กโทรไลต์ที่หลอมละลาย ดังนั้นจึงถูกรวบรวมไว้บนฐานถ่านหิน จากนั้นจึงสูบออกเป็นระยะ (รูปที่ 2) จากด้านบน คาร์บอนแอโนดจะแช่อยู่ในอิเล็กโทรไลต์ ซึ่งเผาไหม้ในบรรยากาศของออกซิเจนที่ปล่อยออกมาจากอะลูมิเนียมออกไซด์ ปล่อยคาร์บอนมอนอกไซด์ (CO) หรือคาร์บอนไดออกไซด์ (CO 2) ในทางปฏิบัติใช้แอโนดสองประเภท:

ก) แอโนด Zederberg ที่อบด้วยตัวเองซึ่งประกอบด้วยก้อนที่เรียกว่า "ขนมปัง" ของมวล Zederberg (ถ่านหินเถ้าต่ำที่มีน้ำมันดิน 25-35%) ยัดลงในเปลือกอลูมิเนียม ภายใต้การกระทำของอุณหภูมิสูงมวลขั้วบวกจะถูกเผา (เผา);

b) อบหรือ "ต่อเนื่อง" แอโนดจากบล็อกคาร์บอนขนาดใหญ่ (เช่น 1900 × 600 × 500 มม. น้ำหนักประมาณ 1.1 ตัน)

ความแรงของกระแสไฟฟ้าบนอิเล็กโทรไลต์คือ 150,000 A. พวกมันเชื่อมต่อกับเครือข่ายแบบอนุกรมนั่นคือระบบ (ซีรีย์) ได้รับ - อิเล็กโทรไลต์แถวยาว

แรงดันใช้งานบนอ่างซึ่งอยู่ที่ 4-5 V นั้นสูงกว่าแรงดันที่อะลูมิเนียมออกไซด์สลายตัวมาก เนื่องจากการสูญเสียแรงดันไฟฟ้าในส่วนต่างๆ ของระบบเป็นสิ่งที่หลีกเลี่ยงไม่ได้ระหว่างการทำงาน ความสมดุลของวัตถุดิบและพลังงานในการผลิตอะลูมิเนียม 1 ตัน แสดงในรูปที่ 3.

อะลูมิเนียมคลอไรด์อิเล็กโทรลิซิส (วิธีอัลโค)

ในถังปฏิกิริยา อะลูมิเนียมออกไซด์จะถูกแปลงเป็นอะลูมิเนียมคลอไรด์ก่อน จากนั้นในอ่างที่หุ้มฉนวนอย่างแน่นหนา อิเล็กโทรไลซิสของ AlCl 3 จะถูกละลายในเกลือหลอมเหลวของ KCl หรือ NaCl คลอรีนที่ปล่อยออกมาในกระบวนการนี้จะถูกดูดออกและป้อนเพื่อรีไซเคิล อลูมิเนียมวางอยู่บนแคโทด

ในถังปฏิกิริยา อะลูมิเนียมออกไซด์จะถูกแปลงเป็นอะลูมิเนียมคลอไรด์ก่อน จากนั้นในอ่างที่หุ้มฉนวนอย่างแน่นหนา อิเล็กโทรไลซิสของ AlCl 3 จะถูกละลายในเกลือหลอมเหลวของ KCl หรือ NaCl คลอรีนที่ปล่อยออกมาในกระบวนการนี้จะถูกดูดออกและป้อนเพื่อรีไซเคิล อลูมิเนียมวางอยู่บนแคโทด

ข้อดีของวิธีนี้เหนืออิเล็กโทรไลซิสที่มีอยู่ของของเหลว cryolite-alumina ละลาย (Al 2 O 3 ละลายใน cryolite Na 3 AlF 6) คือ: ประหยัดพลังงานได้มากถึง 30%; ความเป็นไปได้ของการใช้อะลูมิเนียมออกไซด์ซึ่งไม่เหมาะสำหรับอิเล็กโทรไลซิสแบบเดิม (เช่น Al 2 O 3 ที่มีปริมาณซิลิกอนสูง) แทนที่ไครโอไลต์ราคาแพงด้วยเกลือที่ถูกกว่า การขจัดความเสี่ยงของการปล่อยฟลูออไรด์

การกู้คืนอะลูมิเนียมคลอไรด์ด้วยแมงกานีส (วิธี Toth)

เมื่อลดลงด้วยแมงกานีส อะลูมิเนียมจะถูกปลดปล่อยออกจากอะลูมิเนียมคลอไรด์ สารปนเปื้อนที่เกี่ยวข้องกับคลอรีนจะถูกปลดปล่อยออกจากกระแสแมงกานีสคลอไรด์โดยการควบแน่นที่ควบคุม เมื่อคลอรีนถูกปล่อยออกมา แมงกานีสคลอไรด์จะถูกออกซิไดซ์เป็นแมงกานีสออกไซด์ จากนั้นจึงลดขนาดเป็นแมงกานีสที่เหมาะสมสำหรับใช้รอง ข้อมูลในสิ่งพิมพ์ที่มีอยู่นั้นไม่ถูกต้องมาก ดังนั้นในกรณีนี้ จำเป็นต้องละทิ้งการประเมินวิธีการ

เมื่อลดลงด้วยแมงกานีส อะลูมิเนียมจะถูกปลดปล่อยออกจากอะลูมิเนียมคลอไรด์ สารปนเปื้อนที่เกี่ยวข้องกับคลอรีนจะถูกปลดปล่อยออกจากกระแสแมงกานีสคลอไรด์โดยการควบแน่นที่ควบคุม เมื่อคลอรีนถูกปล่อยออกมา แมงกานีสคลอไรด์จะถูกออกซิไดซ์เป็นแมงกานีสออกไซด์ จากนั้นจึงลดขนาดเป็นแมงกานีสที่เหมาะสมสำหรับใช้รอง ข้อมูลในสิ่งพิมพ์ที่มีอยู่นั้นไม่ถูกต้องมาก ดังนั้นในกรณีนี้ จำเป็นต้องละทิ้งการประเมินวิธีการ

รับอลูมิเนียมขัดเงา

สำหรับอะลูมิเนียม การกลั่นด้วยไฟฟ้าด้วยการสลายตัวของสารละลายเกลือในน้ำเป็นไปไม่ได้ เนื่องจากเพื่อวัตถุประสงค์บางอย่าง ระดับการทำให้อะลูมิเนียมอุตสาหกรรมบริสุทธิ์ (Al 99.5 - Al 99.8) ที่ได้จากอิเล็กโทรไลซิสของการหลอมของไครโอไลต์-อลูมินานั้นไม่เพียงพอ แม้แต่อะลูมิเนียมบริสุทธิ์ (Al 99, 99 R) ก็ได้มาจากอะลูมิเนียมอุตสาหกรรมหรือเศษโลหะโดยการกลั่น . วิธีการกลั่นที่มีชื่อเสียงที่สุดคืออิเล็กโทรไลซิสสามชั้น

การกลั่นด้วยอิเล็กโทรไลซิสสามชั้น

หุ้มด้วยแผ่นเหล็กที่ทำงานด้วยกระแสตรง (แสดงในรูปที่ 4 - ดูด้านบน) อ่างกลั่นประกอบด้วยเตาถ่านที่มีตัวนำกระแสไฟและซับในแมกนีเซียมที่หุ้มฉนวนความร้อน ตรงกันข้ามกับอิเล็กโทรไลซิสของไครโอไลต์-อลูมินาที่หลอมเหลว แอโนดที่นี่คือ ตามกฎแล้ว โลหะกลั่นที่หลอมเหลว (ชั้นแอโนดที่ต่ำกว่า) อิเล็กโทรไลต์ประกอบด้วยฟลูออไรด์บริสุทธิ์หรือส่วนผสมของแบเรียมคลอไรด์และอะลูมิเนียมและโซเดียมฟลูออไรด์ (ชั้นกลาง) อะลูมิเนียมที่ละลายจากชั้นแอโนดในอิเล็กโทรไลต์จะถูกปล่อยออกมาเหนืออิเล็กโทรไลต์ (ชั้นแคโทดด้านบน) โลหะบริสุทธิ์ทำหน้าที่เป็นแคโทด กระแสไฟฟ้าถูกส่งไปยังชั้นแคโทดโดยอิเล็กโทรดกราไฟท์

อ่างทำงานที่อุณหภูมิ 750-800°C อัตราสิ้นเปลืองพลังงาน 20 kWh ต่ออะลูมิเนียมบริสุทธิ์ 1 กก. ซึ่งสูงกว่าการอิเล็กโทรไลซิสแบบอะลูมิเนียมทั่วไปเล็กน้อย

โลหะแอโนดประกอบด้วย 25-35% Cu; 7-12% สังกะสี; 6-9% ศรี; มากถึง 5% Fe และแมงกานีส นิกเกิล ตะกั่ว และดีบุกจำนวนเล็กน้อย ส่วนที่เหลือ (40-55%) เป็นอะลูมิเนียม โลหะหนักและซิลิกอนทั้งหมดยังคงอยู่ในชั้นแอโนดระหว่างการกลั่น การปรากฏตัวของแมกนีเซียมในอิเล็กโทรไลต์นำไปสู่การเปลี่ยนแปลงที่ไม่พึงประสงค์ในองค์ประกอบของอิเล็กโทรไลต์หรือทำให้เกิดตะกรันที่รุนแรง ในการกำจัดแมกนีเซียม ตะกรันที่มีแมกนีเซียมจะได้รับการบำบัดด้วยฟลักซ์หรือคลอรีนที่เป็นก๊าซ

ผลจากการกลั่นจะได้อะลูมิเนียมบริสุทธิ์ (99.99%) และผลิตภัณฑ์คัดแยก (ผลิตภัณฑ์ Ziger) ซึ่งประกอบด้วยโลหะหนักและซิลิกอน และถูกแยกออกมาในรูปของสารละลายอัลคาไลน์และกากผลึก สารละลายอัลคาไลน์เป็นของเสีย และกากที่เป็นของแข็งจะถูกใช้เพื่อขจัดความเป็นกรด

อลูมิเนียมกลั่นมักมีองค์ประกอบดังนี้ %: Fe 0.0005-0.002; ศรี 0.002-0.005; ลูกบาศ์ก 0.0005-0.002; สังกะสี 0.0005-0.002; ร่องรอยมิลลิกรัม; อัลพักผ่อน

อลูมิเนียมกลั่นถูกแปรรูปเป็นผลิตภัณฑ์กึ่งสำเร็จรูปในองค์ประกอบที่กำหนดหรือผสมกับแมกนีเซียม (ดูตารางที่ 1.2)

ตาราง 1.2. องค์ประกอบทางเคมีของอะลูมิเนียมความบริสุทธิ์สูงและอะลูมิเนียมขั้นต้นตาม DIN 17122 แผ่นที่ 1

| สิ่งเจือปนที่อนุญาต*, % | |||||||||

| รวมทั้ง |

|||||||||

| A199.99R | 3.0400 | 0,01 | 0,006 | 0,005 | 0,002 | 0,003 | 0,005 | 0,001 | |

| A199.9H | 3.0300 | 0,1 | 0,050 | 0,035 | 0,006 | 0,005 | 0,04 | 0,003 | |

| A199.8H | 3.0280 | 0,2 | 0,15 | 0,15 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.7H | 3.0270 | 0,3 | 0,20 | 0,25 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.5H** | 3.0250 | 0,5 | 0,30 | 0,40 | 0,03 | 0,02 | 0,07 | 0,03 | |

| A199H | 3.0200 | 1,0 | 0,5 | 0,6 | 0,03 | 0,02 | 0,08 | 0,03 | |

| * เท่าที่เป็นไปได้ที่จะกำหนดโดยวิธีการวิจัยทั่วไป ** อะลูมิเนียมบริสุทธิ์สำหรับงานวิศวกรรมไฟฟ้า (ตัวนำอะลูมิเนียม) มีจำหน่ายในรูปของอะลูมิเนียมปฐมภูมิ 99.5 ที่มีปริมาณไม่เกิน 0.03% (Ti + Cr + V + Mn) กำหนดในกรณีนี้เป็น E-A1 หมายเลขวัสดุ 3.0256 มิฉะนั้นจะเป็นไปตาม VDE-0202 |

|||||||||

การกลั่นด้วยสารประกอบเชิงซ้อนออร์กาโนอะลูมิเนียมและการหลอมโซน

อะลูมิเนียมที่มีความบริสุทธิ์สูงเกรด A1 99.99 R ได้จากการกลั่นอิเล็กโทรลิซิสของอะลูมิเนียมบริสุทธิ์หรืออะลูมิเนียมบริสุทธิ์เชิงพาณิชย์โดยใช้สารประกอบออร์กาโนอะลูมิเนียมที่ซับซ้อนของอะลูมิเนียมเป็นอิเล็กโทรไลต์ อิเล็กโทรลิซิสเกิดขึ้นที่อุณหภูมิประมาณ 1,000 องศาเซลเซียสระหว่างอิเล็กโทรดอะลูมิเนียมที่เป็นของแข็ง และหลักการคล้ายกับอิเล็กโทรไลซิสสำหรับการกลั่นของทองแดง ลักษณะของอิเล็กโทรไลต์กำหนดความจำเป็นในการทำงานโดยไม่มีอากาศและที่ความหนาแน่นกระแสไฟต่ำ

อิเล็กโทรไลซิสสำหรับการกลั่นประเภทนี้ ซึ่งใช้ในตอนแรกเฉพาะในห้องปฏิบัติการเท่านั้น ได้ดำเนินการในระดับอุตสาหกรรมขนาดเล็กแล้ว - ผลิตโลหะหลายตันต่อปี ระดับการทำให้บริสุทธิ์ของโลหะที่ได้คือ 99.999-99.9999% ขอบเขตที่เป็นไปได้ในการใช้งานสำหรับโลหะที่มีความบริสุทธิ์นี้ ได้แก่ วิศวกรรมไฟฟ้าและอิเล็กทรอนิกส์ด้วยการแช่แข็ง

สามารถใช้วิธีการกลั่นที่พิจารณาแล้วในการชุบด้วยไฟฟ้า

ความบริสุทธิ์ที่สูงกว่า - ในนามสูงถึง A1 99.99999 - สามารถรับได้จากการหลอมโลหะในโซนที่ตามมา เมื่อแปรรูปอะลูมิเนียมที่มีความบริสุทธิ์สูงให้เป็นผลิตภัณฑ์กึ่งสำเร็จรูป แผ่นหรือลวด จำเป็นต้องใช้ความระมัดระวังเป็นพิเศษเนื่องจากอุณหภูมิการตกผลึกใหม่ของโลหะ คุณสมบัติที่โดดเด่นของโลหะกลั่นคือการนำไฟฟ้าสูงในบริเวณที่มีอุณหภูมิในการแช่แข็ง

รับอะลูมิเนียมรอง

การรีไซเคิลวัตถุดิบทุติยภูมิและของเสียจากการผลิตมีประโยชน์เชิงเศรษฐกิจ โลหะผสมทุติยภูมิที่ได้นั้นตอบสนองความต้องการอลูมิเนียมได้ประมาณ 25% ของความต้องการทั้งหมด

พื้นที่ที่สำคัญที่สุดของการใช้โลหะผสมทุติยภูมิคือการผลิตการหล่ออลูมิเนียม ใน DIN 1725 แผ่นที่ 2 พร้อมกับเกรดโลหะผสมมาตรฐาน มีการแสดงรายการโลหะผสมหลายเกรดที่ผลิตโดยโรงหล่อ รายชื่อโลหะผสมที่ผลิตโดยโรงงานเหล่านี้ประกอบด้วยโลหะผสมที่ไม่ได้มาตรฐานบางชนิด

พื้นที่ที่สำคัญที่สุดของการใช้โลหะผสมทุติยภูมิคือการผลิตการหล่ออลูมิเนียม ใน DIN 1725 แผ่นที่ 2 พร้อมกับเกรดโลหะผสมมาตรฐาน มีการแสดงรายการโลหะผสมหลายเกรดที่ผลิตโดยโรงหล่อ รายชื่อโลหะผสมที่ผลิตโดยโรงงานเหล่านี้ประกอบด้วยโลหะผสมที่ไม่ได้มาตรฐานบางชนิด

การเตรียมเศษอะลูมิเนียมแบบไร้ข้อผิดพลาดในสัดส่วนที่หลากหลายสามารถทำได้ในโรงถลุงที่มีอุปกรณ์พิเศษเท่านั้น แนวคิดของกระบวนการทำงานที่ซับซ้อนในโรงงานดังกล่าวแสดงไว้ในรูปที่ 5.

ของเสียจะถูกหลอมใหม่หลังจากการคัดแยกเบื้องต้นคร่าวๆ เหล็ก นิกเกิล หรือทองแดงที่มีอยู่ในของเสียเหล่านี้ ซึ่งมีจุดหลอมเหลวซึ่งสูงกว่าจุดหลอมเหลวของอะลูมิเนียม ยังคงอยู่ในเตาหลอมที่มีจุดหลอมเหลวในระหว่างการหลอม และหลอมอะลูมิเนียม ในการกำจัดสิ่งเจือปนที่ไม่ใช่โลหะ เช่น ออกไซด์ ไนไตรด์ คาร์ไบด์หรือก๊าซจากของเสีย การบำบัดโลหะหลอมเหลวด้วยเกลือ หรือใช้การกำจัดก๊าซ (ซึ่งมีเหตุผลมากกว่า) - คลอรีนหรือไนโตรเจนถูกนำมาใช้

ในการกำจัดสิ่งเจือปนของโลหะออกจากการหลอมเหลวนั้น วิธีการต่าง ๆ เป็นที่ทราบกันดีอยู่แล้ว เช่น สารเติมแต่งแมกนีเซียมและวิธีสุญญากาศ - วิธีเบ็คเช่ เติมสังกะสีหรือปรอทตามด้วยการอพยพ - วิธีซับฮาโลเจน การกำจัดแมกนีเซียมถูกจำกัดด้วยการนำคลอรีนเข้าไปในโลหะหลอมเหลว โดยการแนะนำสารเติมแต่งที่กำหนดอย่างแม่นยำโดยองค์ประกอบของการหลอม จะได้รับโลหะผสมการหล่อที่กำหนด

การผลิตอลูมิเนียมเกรดอุตสาหกรรม

วิธีการอิเล็กโทรไลต์เป็นวิธีเดียวที่ใช้ทั่วโลกในการผลิตโลหะอะลูมิเนียมเกรดทางเทคนิค วิธีการอื่นๆ ทั้งหมด (ความร้อนจากสังกะสี ความร้อนของคาร์ไบด์ ซับคลอไรด์ ไนไตรด์ ฯลฯ) ซึ่งอะลูมิเนียมสามารถสกัดได้จากแร่อะลูมิเนียม ได้รับการพัฒนาในห้องปฏิบัติการและมาตราส่วนนำร่อง แต่ยังไม่พบการใช้งานจริง

เพื่อให้ได้โลหะผสมอลูมิเนียม - ซิลิกอนนั้นใช้วิธีอิเล็กโทรเทอร์มอลซึ่งได้รับการพัฒนาและนำไปใช้ในระดับอุตสาหกรรมในสหภาพโซเวียตเป็นครั้งแรก ประกอบด้วยสองขั้นตอน: ในระยะแรกโลหะผสมอะลูมิเนียม - ซิลิกอนหลักที่มีเนื้อหา 60-63% Al ได้มาจากการลดแร่อะลูมิเนียมซิลิกอนโดยตรงในเตาไฟฟ้าความร้อนแร่ ในขั้นตอนที่สอง โลหะผสมหลักจะถูกเจือจางด้วยอะลูมิเนียมเชิงพาณิชย์ เพื่อให้ได้ซิลูมินและโลหะผสมอะลูมิเนียม-ซิลิกอนที่หล่อและขึ้นรูปอื่นๆ กำลังดำเนินการวิจัยเพื่อแยกอะลูมิเนียมบริสุทธิ์ทางเทคนิคออกจากโลหะผสมหลัก

โดยทั่วไป การผลิตอะลูมิเนียมโดยวิธีอิเล็กโทรไลต์ ได้แก่ การผลิตอลูมินา (อลูมินา) จากแร่อะลูมิเนียม การผลิตเกลือฟลูออไรด์ (ไครโอไลต์ อะลูมิเนียมฟลูออไรด์ และโซเดียมฟลูออไรด์) การผลิตมวลแอโนดคาร์บอน แอโนดคาร์บอนอบและแคโทด บล็อกและวัสดุบุผิวอื่นๆ ตลอดจนการผลิตอะลูมิเนียมด้วยไฟฟ้าจริง ซึ่งเป็นขั้นตอนสุดท้ายของโลหะวิทยาอะลูมิเนียมสมัยใหม่

โดยทั่วไปสำหรับการผลิตอลูมินา เกลือฟลูออไรด์ และผลิตภัณฑ์คาร์บอนเป็นข้อกำหนดสำหรับระดับความบริสุทธิ์สูงสุดของวัสดุเหล่านี้ เนื่องจากไครโอลิธิก-อลูมินาที่หลอมด้วยไฟฟ้าไม่ควรมีสิ่งเจือปนของธาตุที่มีประจุไฟฟ้ามากกว่าอะลูมิเนียม แคโทดในตอนแรกจะทำให้โลหะเสีย

ในอลูมินาเกรด G-00, G-0 และ G-1 ซึ่งส่วนใหญ่ใช้ในการแยกกระแสไฟฟ้า เนื้อหาของ SiO 2 คือ 0.02-0.05% และ Fe 2 O 3 - 0.03-0.05% Cryolite มีค่าเฉลี่ย 0.36-0.38% SiO 2 และ 0.05-0.06% Fe 2 O 3 อะลูมิเนียมฟลูออไรด์ 0.30-0.35% (SiO 2 + Fe 2 O 3) มวลขั้วบวกประกอบด้วย SiO 2 ไม่เกิน 0.25% และ 0.20% Fe 2 O 3

แร่อะลูมิเนียมที่สำคัญที่สุดที่สกัดอลูมินาคือบอกไซต์ ในบอกไซต์อลูมิเนียมมีอยู่ในรูปของอะลูมิเนียมไฮดรอกไซด์ ในสหภาพโซเวียต นอกจากแร่อะลูมิเนียมแล้ว หินเนฟีลีนยังใช้ในการผลิตอลูมินา - โซเดียมและโพแทสเซียมอะลูมิโนซิลิเกต เช่นเดียวกับหินอลูไนต์ ซึ่งพบอะลูมิเนียมในรูปของซัลเฟต วัตถุดิบสำหรับการผลิตมวลแอโนดและบล็อกแอโนดอบเป็นวัสดุคาร์บอนบริสุทธิ์ - ปิโตรเลียมหรือโค้กพิตช์และพิตช์ถ่านหินเป็นสารยึดเกาะ และสำหรับการผลิตไครโอไลต์และเกลือฟลูออไรด์อื่นๆ - แคลเซียมฟลูออไรด์ (ฟลูออไรด์)

ในการผลิตอิเล็กโทรไลต์ของอลูมิเนียมอลูมินา Al 2 O 3 ละลายในไครโอไลต์หลอมเหลว Na 3 AlF 6 การสลายตัวทางไฟฟ้าเคมีด้วยการปล่อยประจุบวกของอะลูมิเนียมที่แคโทด (อะลูมิเนียมเหลว) และไอออนที่มีออกซิเจน (ไอออนของออกซิเจน) - ที่ ขั้วบวกคาร์บอน

ตามแนวคิดสมัยใหม่ ไครโอไลต์ในสถานะหลอมเหลวจะแยกตัวออกเป็นไอออน และ : , และอลูมินา - เป็นไอออนเชิงซ้อน และ : ![]() ซึ่งอยู่ในสมดุลกับไอออนอย่างง่าย:

ซึ่งอยู่ในสมดุลกับไอออนอย่างง่าย: ![]() ,

, ![]() .

.

กระบวนการหลักที่เกิดขึ้นที่แคโทดคือการลดไอออนอะลูมิเนียมไตรวาเลนต์: Al 3+ + 3e → Al (I)

ควบคู่ไปกับกระบวนการหลัก การปล่อยไอออนอะลูมิเนียมไตรวาเลนท์ที่ไม่สมบูรณ์นั้นเป็นไปได้ด้วยการก่อตัวของไอออนโมโนวาเลนต์: Al 3+ + 2e → Al + (II) และสุดท้าย การปล่อยไอออนโมโนวาเลนต์ด้วยการปล่อยโลหะ: Al + + e → อัล (III).

ภายใต้เงื่อนไขบางประการ (ความเข้มข้นค่อนข้างสูงของ Na + ไอออน อุณหภูมิสูง ฯลฯ) การปล่อยโซเดียมไอออนอาจเกิดขึ้นได้เมื่อปล่อยโลหะ: Na + + e → Na (IV) ปฏิกิริยา (II) และ (IV) ทำให้ผลผลิตอลูมิเนียมในปัจจุบันลดลง

ไอออนของออกซิเจนถูกปล่อยออกมาที่ขั้วบวกของคาร์บอน: 2O 2– – 4e → O 2 . อย่างไรก็ตาม ออกซิเจนจะไม่ถูกปล่อยออกมาในรูปแบบอิสระ เนื่องจากออกซิเจนจะทำปฏิกิริยากับคาร์บอนของแอโนดเพื่อสร้างส่วนผสมของ CO 2 และ CO

ปฏิกิริยาโดยรวมที่เกิดขึ้นในอิเล็กโทรไลเซอร์สามารถแสดงได้ด้วยสมการ Al 2 O 3 + xC ↔ 2Al + (2x–3)CO + (3–x)CO 2

องค์ประกอบของอิเล็กโทรไลต์ของอิเล็กโทรไลต์อลูมิเนียมอุตสาหกรรมนอกเหนือจากส่วนประกอบหลัก - cryolite อะลูมิเนียมฟลูออไรด์และอลูมินารวมถึงเกลืออื่น ๆ จำนวนเล็กน้อย (มากถึง 8-9%) - CaF 2 , MgF 2 , NaCl และ LiF (สารเติมแต่ง) ซึ่งปรับปรุงคุณสมบัติทางเคมีกายภาพของอิเล็กโทรไลต์และด้วยเหตุนี้จึงเพิ่มประสิทธิภาพของอิเล็กโทรไลเซอร์ ปริมาณอลูมินาสูงสุดในอิเล็กโทรไลต์มักจะอยู่ที่ 6-8% ซึ่งลดลงระหว่างอิเล็กโทรไลซิส เมื่ออิเล็กโทรไลต์กลายเป็นอลูมินาหมด จะมีการนำอลูมินาอีกส่วนหนึ่งเข้าไป สำหรับการทำงานปกติของเซลล์อะลูมิเนียม อัตราส่วน NaF:AlF 3 ในอิเล็กโทรไลต์จะคงอยู่ภายใน 2.7-2.8 โดยการเพิ่มส่วนของไครโอไลต์และอะลูมิเนียมฟลูออไรด์

ในการผลิตอลูมิเนียม อิเล็กโทรไลเซอร์ที่มีแอโนดคาร์บอนที่อบเองได้และแหล่งจ่ายกระแสไฟด้านข้างหรือด้านบนถูกนำมาใช้ เช่นเดียวกับอิเล็กโทรไลเซอร์ที่มีแอโนดคาร์บอนที่อบไว้ล่วงหน้า แนวโน้มมากที่สุดคือการออกแบบเซลล์อิเล็กโทรไลต์ที่มีแอโนดอบ ซึ่งทำให้สามารถเพิ่มกำลังหน่วยของหน่วย ลดการใช้ไฟฟ้ากระแสตรงเฉพาะสำหรับอิเล็กโทรลิซิส ได้โลหะบริสุทธิ์ ปรับปรุงสภาพการทำงานที่ถูกสุขอนามัยและถูกสุขลักษณะ และลด การปล่อยสารอันตรายสู่ชั้นบรรยากาศ

พารามิเตอร์ทางเทคนิคหลักและตัวบ่งชี้ประสิทธิภาพของอิเล็กโทรไลต์อะลูมิเนียมประเภทต่างๆ แสดงไว้ในตาราง 1.3.

ตาราง 1.3

พารามิเตอร์ทางเทคนิคหลักและตัวบ่งชี้ประสิทธิภาพของอลูมิเนียมอิเล็กโทรไลต์

| พารามิเตอร์และตัวชี้วัด | ด้วยแอโนดอบเอง | ด้วยแอโนดอบ |

|

| ตะกั่วปัจจุบัน | ตะกั่วปัจจุบันบน |

||

| ความแรงปัจจุบัน kA | 60-120 | 60-155 | 160-255 |