26.03.2019

มันเรียกว่าอลูมินา แบบทดสอบ: การผลิตอลูมินา

กระทรวงศึกษาธิการและวิทยาศาสตร์แห่งสาธารณรัฐคาซัคสถาน

วิทยาลัยเคมี-เครื่องกลพาฟโลดาร์

ทดสอบ

ในหัวข้อ: การผลิตอลูมินา

เรื่อง: ความรู้เบื้องต้นเกี่ยวกับความพิเศษ: “การผลิตอลูมิเนียม”

ปัฟโลดาร์ 2011

1. คำอธิบายสั้น ๆ ของการผลิต (วัตถุประสงค์ของกระบวนการ ความเกี่ยวข้องของเทคโนโลยี การประยุกต์ใช้ผลิตภัณฑ์)

2. ลักษณะของวัตถุดิบและผลิตภัณฑ์สำเร็จรูป

3. เคมีของกระบวนการ ( พื้นฐานทางทฤษฎีกระบวนการ)

4. แผนภาพขั้นตอนการผลิต (สำเนาของแผนภาพการไหล)

5. คำอธิบายของอุปกรณ์หลัก (สำเนา)

6. ข้อควรระวังด้านความปลอดภัย

7. รายการข้อมูลอ้างอิงที่ใช้

1. คำอธิบายโดยย่อของการผลิต (วัตถุประสงค์ของกระบวนการ ความเกี่ยวข้องของเทคโนโลยี การใช้ผลิตภัณฑ์)

อลูมินาเผาเป็นวัสดุคุณภาพสูงสมัยใหม่ที่นำไปใช้ในการผลิตผลิตภัณฑ์ทนความร้อนโดยเฉพาะ

นอกจากนี้ ยังมีการใช้อลูมินาแบบตารางและแบบรีแอกทีฟในอุตสาหกรรม ซึ่งแตกต่างจากเทคโนโลยีการผลิตและคุณลักษณะหลายประการ

อลูมินาเผาหรือที่เรียกว่าอลูมินาเผาคืออะลูมิเนียมออกไซด์ที่ผ่านการบำบัดความร้อนเพิ่มเติม - การเผา

ในการเผา อลูมินาจะถูกให้ความร้อนที่อุณหภูมิสูงโดยไม่ปล่อยให้ผลึกอะลูมิเนียมออกไซด์ก่อตัว

เนื่องจากการรักษาอุณหภูมิเพิ่มเติมดังกล่าว อลูมินาจึงได้รับคุณสมบัติที่มีคุณค่าและมีประโยชน์มากมาย

วัสดุประเภทนี้แตกต่างจากอลูมินาหลอมตรงตรงที่มีรูพรุนในโครงสร้าง ดังนั้นจึงก่อตัวและยึดเกาะได้ดีกว่ามาก อลูมินาเทียมชนิดเผาผนึกมีคุณสมบัติโดดเด่นดังต่อไปนี้:

ฉนวนไฟฟ้า

เพิ่มความต้านทานไฟ

ปรับปรุงความแข็งแรงทางกล

เพิ่มความต้านทานต่อการสึกหรอและการเสียดสี

ความสามารถในการกำหนดขนาดและรูปร่างที่แม่นยำให้กับผลิตภัณฑ์สำเร็จรูป

อลูมินาที่เผาแล้วสามารถผลิตได้เป็นเศษส่วนต่างๆ ขึ้นอยู่กับระดับของการบดและขนาดของผลึก เกรดที่แตกต่างกันของวัสดุนี้ทำหน้าที่ต่างกันในวัสดุทนไฟและให้คุณสมบัติเพิ่มเติม

ที่สำคัญที่สุด:

การเพิ่มทรัพยากรและอายุการใช้งานโดยรวมของผลิตภัณฑ์โดยการเพิ่มปริมาณอะลูมิเนียมออกไซด์

ความหนาแน่นของอนุภาคสูงเนื่องจากมีขนาดเล็ก ส่งผลให้มีความแข็งแรงเชิงกลและความต้านทานต่อการเสียดสีและการสึกหรอเพิ่มขึ้น

ทนไฟสูงและทนต่อการเปลี่ยนแปลงอุณหภูมิเนื่องจากปฏิกิริยาระหว่างวัสดุกับองค์ประกอบยึดเกาะ เช่น อะลูมิเนียมซีเมนต์หรือดินเหนียว

สามารถผลิตและใช้งานได้ทั้งในรูปแบบอิสระและไม่มีรูปร่าง และในรูปแบบของผลิตภัณฑ์เสาหินที่ถูกผูกไว้

อลูมินาเผาใช้ในการผลิตผลิตภัณฑ์ต่อไปนี้:

หัวเทียน

เครื่องลายคราม

ตัวกรองเซรามิก

เซรามิกที่ทนต่อการสึกหรอ

ฉนวนไฟฟ้าแรงสูง

ผลิตภัณฑ์สุขภัณฑ์

ผลิตภัณฑ์เซรามิกสำหรับอุปกรณ์อิเล็กทรอนิกส์

ผลิตภัณฑ์เซรามิกทางเทคนิคและวิศวกรรม

กระเบื้องเซรามิค ฯลฯ

อลูมินาที่ผ่านการเผาแล้วพบการใช้งานในอุตสาหกรรมต่อไปนี้: การผลิตคอรันดัม วัสดุทนไฟ แก้ว อุตสาหกรรมเคมีการผลิตเซรามิกในครัวเรือน ไฟฟ้า เทคนิค และเซรามิกที่ทนต่อการสึกหรอ

2. ลักษณะของวัตถุดิบและผลิตภัณฑ์สำเร็จรูป

อะลูมิเนียม(พ. บอกไซต์) (ตามชื่อพื้นที่ Baux ทางตอนใต้ของฝรั่งเศส) - แร่อะลูมิเนียมประกอบด้วยอะลูมิเนียมไฮดรอกไซด์ เหล็ก และซิลิคอนออกไซด์ วัตถุดิบสำหรับการผลิตอลูมินาและวัสดุทนไฟที่ประกอบด้วยอลูมินา ปริมาณอลูมินาในอะลูมิเนียมอุตสาหกรรมมีตั้งแต่ 40% ถึง 60% และสูงกว่า มันยังใช้เป็นฟลักซ์ในโลหะวิทยาเหล็ก

โดยทั่วไปแล้ว บอกไซต์เป็นมวลดินที่มีลักษณะคล้ายดินเหนียว อาจมีแถบสี ไพโซไลท์ (รูปถั่ว) หรือพื้นผิวที่สม่ำเสมอกัน ภายใต้สภาพอากาศปกติ เฟลด์สปาร์ (แร่ธาตุที่ประกอบเป็นส่วนใหญ่ของเปลือกโลกและเป็นอะลูมิโนซิลิเกต) จะสลายตัวเป็นดินเหนียว แต่ในสภาพอากาศร้อนและมีความชื้นสูง ผลิตภัณฑ์ขั้นสุดท้ายของการย่อยสลายอาจเป็นแร่บอกไซต์ เนื่องจากสภาวะดังกล่าวเอื้อต่อการกำจัดด่าง และซิลิกา โดยเฉพาะจากไซไนต์หรือแกบโบร อะลูมิเนียมจะถูกแปรรูปเป็นอะลูมิเนียมเป็นระยะ: ขั้นแรกจะได้อะลูมิเนียมออกไซด์ (อลูมินา) จากนั้นจึงได้อะลูมิเนียมโลหะ (ทางไฟฟ้าเมื่อมีไครโอไลท์)

คุณสมบัติของอลูมินา

อลูมิเนียมเกิดขึ้นจากออกซิเจนได้เป็น 3 ออกไซด์:

- ในซับออกไซด์จะเป็นโมโนวาเลนต์, ใน - ไตรวาเลนต์ และใน อลาโอแสดงถึงความจุแบบผสม สารประกอบย่อยและสามารถเตรียมได้ที่อุณหภูมิสูงโดยการลดหรือ การสลายตัวด้วยความร้อนแต่กระบวนการเหล่านี้ยังไม่มีนัยสำคัญในทางปฏิบัติวัตถุดิบสำหรับการผลิตอลูมิเนียมคืออลูมินา - ผงอลูมิเนียมออกไซด์ประกอบด้วยออกไซด์ 2 ประเภท (ดัดแปลง):

(อัลฟาอลูมินา) และ (แกมมาอลูมินา) อัลฟ่าอลูมินาเป็นรูปแบบที่เสถียรที่สุดและเกิดขึ้นตามธรรมชาติเหมือนกับแร่คอรันดัม มีโครงสร้างที่แข็งแรง มีความแข็งสูง และทนทานต่อสารเคมี จุดหลอมเหลวของคอรันดัมอยู่ที่ (2054±6)°C แกมมาอลูมินาได้มาจากการอบแห้งอะลูมิเนียมไฮดรอกไซด์ ทำปฏิกิริยาได้ดีกับสารละลายของด่างและกรด และมีความสามารถในการดูดความชื้นสูง แม้แต่แกมมาอลูมินาที่ได้รับความร้อนถึง 1,000°C ก็ยังคงมีน้ำประมาณ 1% และการสัมผัสกับอุณหภูมิ 1200°C เป็นเวลานานเท่านั้นที่จะทำให้น้ำนั้นขาดน้ำโดยสมบูรณ์ ในกรณีนี้ แกมมาอลูมินาจะกลายเป็นคอรันดัม3. เคมีของกระบวนการ (รากฐานทางทฤษฎีของกระบวนการ)

การผลิตอะลูมิเนียมเริ่มต้นด้วยการผลิตอลูมินา อลูมินา – Al2O3 เป็นสารผลึกสีขาว เป็นที่รู้จักในรูปแบบของการดัดแปลงสองแบบอัลฟา (คอรันดัม) และแกมมาอลูมินา คอรันดัมเกิดขึ้นในหินในรูปของผลึกไม่มีสี อย่างไรก็ตาม คอรันดัมธรรมชาติส่วนใหญ่มักปนเปื้อนด้วยแมกนีไทต์ เฮมาไทต์ ควอตซ์ ฯลฯ ผลึกอัลฟ่า Al2O3 มีสีแดง (ทับทิม) น้ำเงิน (แซฟไฟร์) ซึ่งได้แก่ แร่ธาตุอันล้ำค่า- อลูมินาของการดัดแปลงแกมมาไม่ได้เกิดขึ้นในธรรมชาติ และเกิดขึ้นระหว่างการคายน้ำของไฮดรอกไซด์ในช่วงอุณหภูมิ 500 – 900 องศาเซลเซียส เมื่อได้รับความร้อนตั้งแต่ 900 – 1200 จะเปลี่ยนเป็นอัลฟ่า Al2O3

วิธีการผลิตอลูมินาซึ่งเกี่ยวข้องกับการบำบัดแร่ด้วยอัลคาลิสที่จับอลูมินาให้เป็นโซเดียมอะลูมิเนตที่ละลายน้ำได้ เป็นวิธีที่ง่ายที่สุดและประหยัดที่สุด ในการเปลี่ยนอลูมินาให้เป็นโซเดียมอะลูมิเนต แร่จะได้รับการบำบัดโดยตรงด้วยอัลคาไล (วิธีไบเออร์) หรือเผาด้วยเกลืออัลคาไลน์และ โลหะอัลคาไลน์เอิร์ธทำให้เกิดอะลูมิเนตที่เป็นของแข็งซึ่งถูกชะออกไปแล้ว สารละลายที่เป็นน้ำ.

วิธีการเผาผนึกใช้สำหรับการประมวลผลแร่บอกไซต์ที่มีซิลิกาสูง

ส่วนผสมที่เตรียมไว้ของบอกไซต์บดละเอียด หินปูน โซดา และผลิตภัณฑ์รีไซเคิลจะถูกให้ความร้อนและเผาที่อุณหภูมิ 1100-1300 0C ในเตาเผาแบบหมุนแบบท่อ การเผาผนึกที่เกิดขึ้นในรูปแบบของชิ้นส่วนขนาดต่างๆ และองค์ประกอบทางแร่วิทยาบางอย่างจะถูกประมวลผลด้วยสารละลายอัลคาไลน์ที่มีความเข้มข้นต่ำหรือน้ำหมุนเวียนเพื่อเปลี่ยนอลูมินาและด่างให้เป็นสารละลายอะลูมิเนต หลังจากทำความสะอาดสารละลายจากสิ่งเจือปนที่เป็นของแข็งและซิลิกาแล้ว สารละลายจะถูกสลายตัวโดยคาร์บอไนเซชันหรือการสลายตัวเพื่อให้ได้อะลูมิเนียมไฮดรอกไซด์ในตะกอน อะลูมิเนียมไฮดรอกไซด์หลังจากล้างและกรองจะถูกส่งไปยังการเผาที่ อุณหภูมิสูงในเตาเผาแบบหมุนแบบท่อ หลังจากระบายความร้อนแล้ว อลูมินาจะถูกส่งไปยังผู้บริโภค

วิธีอัลคาไลน์แบบแห้ง (การเผาผนึกช่วยให้คุณได้รับอลูมินาบริสุทธิ์จากแร่ (บอกไซต์เกรดต่ำ, เนฟีลีน ฯลฯ ) ที่มีปริมาณซิลิกาสูง (มากกว่า 6%) หินที่มีอลูมิเนียมถูกบดด้วยหินปูนและโซดาแล้วเผาในเตาเผา ที่อุณหภูมิ 1200-1300 ° เป็นผลให้อลูมิเนียมออกไซด์ถูกแปลงเป็นอะลูมิเนตอัลคาไลน์ที่ละลายน้ำ Na20"Al203 และซิลิกาถูกผูกไว้กับไดแคลเซียมซิลิเกตที่ไม่ละลายน้ำ หลังจากการชะล้างการทำให้หนาขึ้นการซักและการแยกตะกอนอลูมิเนียมบริสุทธิ์จะถูก สลายตัวด้วยคาร์บอนไดออกไซด์ ต่อมา กระบวนการก็ดำเนินไปในลักษณะเดียวกับด้วย วิธีการของไบเออร์- สำหรับแร่เนฟิลีน เหตุผลที่สมเหตุสมผลที่สุดคือวิธีอัลคาไลน์แบบแห้ง ซึ่งช่วยให้สามารถแปรรูปหินเนฟิลีนที่ซับซ้อนด้วยการผลิตผลิตภัณฑ์เพิ่มเติม - โซดา โปแตช และซีเมนต์ นอกจากนี้ แร่อลูไนต์ยังได้รับการประมวลผลโดยใช้วิธีอัลคาไลน์แบบแห้ง โดยผลิตกรดซัลฟิวริกและเกลือแกงเป็นผลพลอยได้

สำหรับอลูมินาหนึ่งตันที่ใช้วัตถุดิบเนฟีลีน แร่เนฟีลีน 5-6 ตัน หินปูน 7-8 ตัน ถ่านหิน 1.5-2.0 ตันสำหรับเตาเผาซินเตอร์ และไอน้ำสูงและต่ำ 5-6 ตัน ความดันต่ำ- โครงสร้างของสินทรัพย์ถาวรของโรงกลั่นอลูมินา (โรงงานที่มีกำลังการผลิตปานกลางซึ่งดำเนินการเกี่ยวกับอะลูมิเนียมวิธีไบเออร์) เป็น%: อาคารและโครงสร้าง - 70 อุปกรณ์พร้อมการติดตั้ง - 26 อื่น ๆ - 4; การผลิตอลูมินา 1 ล้านรูเบิล เงินลงทุน (t/100 รูเบิลต่อปี - 1.1-1.2)

กระบวนการของไบเออร์ซึ่งปัจจุบันมีบทบาทสำคัญในการผลิตอลูมินา เหมาะสำหรับการแปรรูปอะลูมิเนียมซิลิกาต่ำเท่านั้น (ที่มีโมดูลัสสูงกว่า 7) เมื่อใช้วิธีการเผาผนึก ไม่เพียงแต่สามารถแปรรูปแร่บอกไซต์ทุกชนิดให้เป็นอลูมินาได้เท่านั้น แต่ยังรวมถึงเนฟิลีน ดินเหนียว ดินขาว และหินอลูมิโนซิลิเกตอื่น ๆ อีกด้วย ซึ่งเป็นปริมาณสำรองที่ไม่มีวันหมดสิ้น วิธีนี้ใช้ครั้งแรกในปี 1858 โดย Louis Le Chatelier เขาเริ่มได้อลูมินาจากบอกไซต์โดยการเผาด้วยโซดาแล้วสลายสารละลายอะลูมิเนตด้วยคาร์บอนไดออกไซด์ อย่างไรก็ตาม ในรูปแบบนี้ไม่เหมาะสำหรับการแปรรูปแร่บอกไซต์ที่เป็นซิลิกาเนื่องจากการสูญเสีย Al 2 O 3 และ Na 2 O จำนวนมาก และสำหรับแร่บอกไซต์คุณภาพสูง วิธีของไบเออร์จะให้ผลกำไรมากกว่า

เมื่อเผาอะลูมิโนซิลิเกต Müller (1880) เสนอให้เพิ่มโซดา แมกนีไซต์ หรือโดโลเมต เพื่อจับซิลิกาเข้ากับซิลิเกตโลหะอัลคาไลน์เอิร์ธที่ไม่ละลายในน้ำ

ในปี พ.ศ. 2440 Penyakov เสนอวิธีการสำหรับแร่อะลูมิเนตด้วย Na 2 SO 4 โดยมีสารรีดิวซ์อยู่ด้วย และในปี พ.ศ. 2459 ได้เสนอวิธีการเผาแร่ที่อุดมด้วยซิลิกาด้วยหินปูนเท่านั้น

การพัฒนาและปรับปรุงวิธีการเผาผนึกอย่างครอบคลุมโดยสัมพันธ์กับแร่บอกไซต์ที่มีซิลิคอนสูง เนฟีลีน และหินอลูมิโนซิลิเกตอื่นๆ มีความเกี่ยวข้องโดยสิ้นเชิงกับชื่อของนักวิทยาศาสตร์โซเวียต ภายใต้การนำของ A.A. Yakovkin และ I.S. Liliv โดยการมีส่วนร่วมของ V.N. Mazel, F.N. Strokov และคนอื่น ๆ ได้มีการพัฒนาวิธีการเผาประจุอะลูมิเนียม - หินปูน - โซดาแบบแห้ง วิธีการนี้ใช้ในโรงถลุงอะลูมิเนียม Volkhov เพื่อแปรรูปอะลูมิเนียมจากแหล่งสะสม Tikhvin ต่อมา ตามคำแนะนำของ V.A. Mazel โรงกลั่น Tikhvin Alumina ได้นำตัวเลือกของการเผาผนึกแบบเปียกมาใช้

การแปรรูปวัตถุดิบเนฟีลีนโดยการเผาผนึกได้รับการควบคุมที่โรงงานสามแห่ง ได้แก่ โรงกลั่นอลูมิเนียม Volzhsky, โรงกลั่น Pikalevsky Alumina และโรงกลั่น Achinsk Alumina

องค์ประกอบของประจุบอกไซต์สำหรับวิธีการเผาผนึกประกอบด้วย: บอกไซต์, หินปูน, สารละลายโซดารีไซเคิล, โซดาสดเพื่อชดเชยการสูญเสียอัลคาไลในกระบวนการและผลิตภัณฑ์รีไซเคิล (ตะกอนกำจัดซิลิกอน, ตะกอนกัดกร่อน)

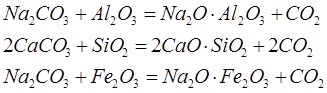

เมื่อประจุดังกล่าวถูกเผา โซเดียมอะลูมิเนตซึ่งละลายได้สูงในน้ำ ไดแคลเซียมซิลิเกตที่ละลายน้ำได้เล็กน้อย และโซเดียมเฟอร์ไรต์ ซึ่งไม่เสถียรต่อการไฮโดรไลซิส จะเกิดขึ้นจากปฏิกิริยาต่อไปนี้:

ตามปฏิกิริยาเหล่านี้ จะต้องรักษาความสัมพันธ์ระดับโมเลกุลต่อไปนี้ในประจุ:

สำหรับแร่บอกไซต์ที่มีซิลิกาต่ำ สามารถใช้การเผาแร่บอกไซต์กับโซดาโดยไม่ต้องเติมหินปูนได้ วิธีนี้เรียกว่าการกัดกร่อนด้วยความร้อนซึ่งช่วยให้คุณสามารถกัดกร่อนโซดาที่เกิดขึ้นในกระบวนการของไบเออร์และยังแทนที่เคอัลคาไลที่มีราคาแพงด้วยโซดา

เค้กที่ได้ ทั้งแร่อะลูมิเนียมและเนฟีลีน จะถูกชะล้างด้วยสารละลายหมุนเวียนหรือน้ำล้าง ในกรณีนี้ Al 2 O 3 จะเข้าสู่สารละลายในรูปของอะลูมิเนต โลหะอัลคาไล- โซเดียมเฟอร์ไรต์ไฮโดรไลซ์เพื่อสร้างเหล็กไฮดรอกไซด์และด่างกัดกร่อนที่ไม่ละลายน้ำ ซึ่งจะเพิ่มความต้านทานของสารละลายอะลูมิเนต เมื่อทำปฏิกิริยากับสารละลายอะลูมิเนต ผลลัพธ์ที่ได้คือแคลเซียมซิลิเกตจะสลายตัวบางส่วนและซิลิกาจะเข้าสู่สารละลาย แต่ไดแคลเซียมซิลิเกตส่วนใหญ่ยังคงอยู่ในตะกอน ตะกอนจะถูกแยกออกจากสารละลายอะลูมิเนต และสารละลายอะลูมิเนตจะถูกนำไปกำจัดซิลิกอนและการสลายตัวเพื่อปล่อยอะลูมิเนียมไฮดรอกไซด์ เหล้าแม่ที่ได้รับหลังจากการแยกอะลูมิเนียมไฮดรอกไซด์ระหว่างการผลิตอลูมินาจากแร่บอกไซต์จะถูกระเหยเป็นเกลือที่มีความเข้มข้นระดับหนึ่งและใช้เพื่อเตรียมประจุเริ่มต้น ปัจจุบันไม่ได้ใช้กากตะกอนที่เกิดจากการชะล้างเค้กอะลูมิเนียมและถูกโยนลงทุ่งตะกอน

การเตรียมค่าธรรมเนียมสำหรับการเผาผนึก

อุปกรณ์และเทคโนโลยีของขั้นตอนนี้ถูกกำหนดโดยข้อกำหนดต่อไปนี้ของกระบวนการเผาผนึก: ส่วนประกอบของประจุจะต้องบดละเอียด ให้ปริมาณที่แม่นยำ และผสมให้เข้ากัน ประจุจะต้องมีปริมาณความชื้นขั้นต่ำที่จำเป็นเพื่อให้แน่ใจว่ามีความลื่นไหล (การเพิ่มขึ้นของความชื้นในประจุทำให้การใช้เชื้อเพลิงเพิ่มขึ้นสำหรับการระเหยและลดประสิทธิภาพของเตาเผาซินเทอร์) ประจุจะต้องรักษาอัตราส่วนโมเลกุลของส่วนประกอบที่ระบุอย่างเคร่งครัด

การเตรียมประจุจะลดลงตามการดำเนินการดังต่อไปนี้: ก) การบดแร่บอกไซต์และหินปูน; b) การบดส่วนประกอบประจุแบบเปียก c) การปรับเปลี่ยนค่าธรรมเนียม

ตามกฎแล้วแร่เหล่านี้มาถึงโรงงานเป็นชิ้นใหญ่ ขึ้นอยู่กับขนาด ความแข็ง และปริมาณความชื้น การบดแร่จะดำเนินการในหลายขั้นตอนในกราม ฝาครอบ และเครื่องบดที่ใช้กระแสไฟต่ำ ขนาดการบดต้องเพียงพอสำหรับการบดครั้งต่อไป - การบด การบดจะดำเนินการในโรงงานหลอดในการผลิตอลูมินาจากแร่บอกไซต์ แร่บอกไซต์และหินปูนถูกบดเข้าด้วยกันในสารละลายโซดาหลังจากการระเหย เพื่อชดเชยการสูญเสียอัลคาไล จึงเติมโซดาสดลงในส่วนผสม เมื่อแปรรูปอะลูมิเนียมและเนฟีลีน ตะกอนสีขาวจากการกำจัดซิลิกอนของสารละลายอะลูมิโนซิลิเกตจะถูกนำเข้าสู่ประจุ

ส่วนประกอบจะถูกเติมในลักษณะที่หลังจากการบดเสร็จสิ้นแล้วจะได้องค์ประกอบที่ต้องการเป็นชุด

หลังจากการบดแล้ว ส่วนผสมจะถูกปั๊มลงในถังที่มีการผสมอากาศ เรียกว่าถังแก้ไข ซึ่งจะทำการปรับส่วนผสมขั้นสุดท้าย จากอ่างแก้ไข เยื่อกระดาษจะถูกปั๊มผ่านอ่างป้อนไปยังเตาเผาซินเตอร์

การเผาประจุอะลูมิเนียม

จุดประสงค์ของกระบวนการนี้คือเพื่อจับอะลูมิเนียมออกไซด์และออกไซด์ของโลหะอัลคาไลของประจุให้สมบูรณ์ที่สุดเท่าที่จะเป็นไปได้ให้เป็นอัลคาไลน์อะลูมิเนต และสารประกอบซิลิกอนเข้าไปในไดแคลเซียมซิลิเกต นอกจากสารประกอบเหล่านี้แล้ว โซเดียมเฟอร์ไรต์และผลิตภัณฑ์อื่นๆ ยังเกิดขึ้นในระหว่างการเผาผนึกอีกด้วย การก่อตัวของสารประกอบเหล่านี้ทั้งหมดเกิดขึ้นได้ในระหว่างการเผาประจุที่อุณหภูมิสูง อุณหภูมิในการเผาผนึกถูกกำหนดโดยองค์ประกอบทางแร่และเคมีของวัสดุที่รวมอยู่ในประจุ และสำหรับประจุอะลูมิเนียมจะอยู่ที่ประมาณ 1150-1250°C

ในระหว่างกระบวนการเผาผนึก การสูญเสียน้ำของประจุเปียก การให้ความร้อนแก่วัสดุ การแยกตัวของหินปูน การก่อตัวของซินเตอร์ และการระบายความร้อนของซินเตอร์จะเกิดขึ้นอย่างต่อเนื่อง

สำหรับการเผาแร่อะลูมิเนียมจะใช้เตาเผาแบบหมุนแบบดรัมที่มีเส้นผ่านศูนย์กลาง 3-5 ม. และความยาว 50-100

ถ่านหิน น้ำมันเตา และก๊าซถูกใช้เป็นเชื้อเพลิงสำหรับเตาเผาซินเตอร์ การระบายความร้อนของซินเตอร์ตั้งแต่ 1,000-1100 ถึง 100°C จะดำเนินการในถังทำความเย็นแบบถังหมุนหรือเกรน

หลังจากการบด เค้กจะถูกส่งไปชะล้าง และก๊าซที่ออกจากเตาเผาซินเทอร์จะถูกทำความสะอาดจากฝุ่นในระบบห้องฝุ่นตามลำดับ ไซโคลน และเครื่องตกตะกอนไฟฟ้า ฝุ่นที่เก็บรวบรวมจะถูกส่งกลับไปยังเตาเผา และหลังจากการทำให้บริสุทธิ์เพิ่มเติม ก๊าซบางส่วนจะถูกส่งไปเพื่อทำให้เป็นคาร์บอน (หากมีกระบวนการดังกล่าว)

การศึกษาการเปลี่ยนแปลงทางเคมีกายภาพในระหว่างการเผาผนึกประจุต่างๆ มีความซับซ้อนเนื่องจากมีออกไซด์ที่ทำปฏิกิริยาจำนวนมาก ไม่ว่าจะเป็นอิสระหรือถูกผูกมัด มีอย่างน้อยห้าคนและมักจะมากกว่านั้น

ปฏิสัมพันธ์ระหว่าง นา 2 บจก 3 และ อัล 2 โอ 3 เมื่อถูกความร้อน

ปฏิกิริยาระหว่างออกไซด์เหล่านี้เป็นหนึ่งในสิ่งที่สำคัญที่สุดในประจุบอกไซต์เนื่องจากผลของปฏิกิริยานี้จึงได้โซเดียมอะลูมิเนตที่ละลายน้ำได้

ปฏิกิริยาระหว่างอะลูมิเนียมออกไซด์กับโซดาจะเสร็จสมบูรณ์ด้วยการก่อตัวของโซเดียมเมตาลูมิเนต - นา 2 CO 3 ∙อัล 2 O 3 (NaAlO 2)

ปฏิกิริยาระหว่างโซดากับอะลูมิเนียมออกไซด์เกิดขึ้นตามปฏิกิริยา:

ปฏิสัมพันธ์ระหว่าง Na 2 CO 3 และ Fe 2 O 3

การก่อตัวของโซเดียมเฟอร์ไรต์ในการผลิตอลูมินาโดยการเผาผนึกมีบทบาทสำคัญ เมื่อชะล้างเค้กโซเดียมเฟอร์ไรต์จะสลายตัวเนื่องจากการไฮโดรไลซิสด้วยการปล่อยด่างกัดกร่อนซึ่งจำเป็นต่อการเพิ่มความต้านทานของสารละลายอะลูมิเนต โซเดียมเฟอร์ไรต์เกิดขึ้นจากปฏิกิริยา: เช่นเดียวกับโซเดียมอะลูมิเนต

ปฏิสัมพันธ์ระหว่าง แคลเซียมคาร์บอเนต 3 และ อัล 2 โอ 3

เมื่อทำแห้งที่อุณหภูมิอันเนื่องมาจากปฏิกิริยา จะเกิดแคลเซียมอะลูมิเนตขึ้น ซึ่งมีความสำคัญไม่เพียงแต่ในการผลิตอลูมินาเท่านั้น แต่ยังรวมถึงเซลไลต์ วัสดุทนไฟ และเซรามิกด้วย ดังนั้นจึงมีการศึกษาระบบ CaO – Al 2 O 3 ซ้ำแล้วซ้ำอีกอย่างรอบคอบ จากข้อมูลล่าสุด เมื่อเผาประจุต่างๆ ที่ไม่มีด่าง CaO∙Al 2 O 3 จะก่อตัวขึ้นในการเผาผนึก 12 CaO∙7อัล 2 O 3 ; 5CaO∙3Al 2 O 3 แสดงด้วยสารละลายแคลเซียมอะลูมิเนตที่เป็นของแข็งด้วย SiO 2 และส่วนประกอบอื่นๆ MgO

ปฏิสัมพันธ์ระหว่าง แคลเซียมคาร์บอเนต 3 และ SiO 2

สารประกอบต่อไปนี้เป็นที่รู้จักในระบบ CaO – SiO 2: 1) แคลเซียมเมตาซิลิเกต (CaO∙SiO 2) ที่มีจุดหลอมเหลว 1540°C เกิดความเสถียรที่อุณหภูมิต่ำกว่า β CaO∙SiO 2 ถึง 1150°C

2) tricalcium silicate 3CaO∙2SiO 2 มีจุดหลอมเหลว 1475°C;

3) แคลเซียมออร์โธซิลิเกต (ไดแคลเซียมซิลิเกต) 2CaO∙SiO2 ละลายที่ 2130°C;

4) ไตรแคลเซียมซิลิเกต 3CaO∙SiO2 ได้มาจากการยิงส่วนผสมของ CaO และ SiO2 เป็นเวลานานที่อุณหภูมิ 1,400 ถึง 1,500°C

ในการผลิตอลูมินาโดยใช้วิธีการเผาผนึก แคลเซียมออร์โธซิลิเกตมีความสำคัญมากที่สุด เนื่องจากจะเกิดขึ้นครั้งแรกเมื่อมีการให้ความร้อนส่วนผสมของ CaO และ SiO 2 ทุกสัดส่วน เป็นที่ยอมรับกันว่าไม่ว่าอัตราส่วนของ CaO และ SiO 2 ในส่วนผสมเริ่มต้น (ตั้งแต่ 1:1 ถึง 3:1) จะเป็นอย่างไร ไดแคลเซียมซิลิเกตจะเกิดขึ้นที่จุดเริ่มต้นของการเผาผนึกเสมอ

ปฏิสัมพันธ์ แคลเซียมคาร์บอเนต 3 กับ ทีโอ 2 และ เฟ 2 โอ 3

TiO 2 และ CaO เกิดเป็นแคลเซียมเมตาไททาเนต (CaO∙TiO 2) หรือเปอร์เวไซต์ สารประกอบชนิดเดียวกันนี้เกิดขึ้นเมื่อมีอัลคาไลคาร์บอเนต ดังนั้น เมื่อผลิตอลูมินาโดยใช้วิธีการเผาผนึก ควรเติมหินปูนให้เพียงพอเพื่อที่จะจับไม่เพียงแต่ซิลิกาเท่านั้น แต่ยังรวมไปถึง TiO 2 ด้วย

ในกรณีนี้ จะไม่เกิดโซเดียมเมตาไททาเนต ซึ่งจะช่วยลดการสูญเสียอัลคาไล เมื่อเผาประจุที่ไม่อิ่มตัวด้วยโซดา เหล็กออกไซด์จะเกิดเป็นแคลเซียมเฟอร์ไรต์ด้วย CaCO 3 ในระบบ CaO–Fe 2 O 3 รู้จักเฟอร์ไรต์สองตัวมานานแล้ว: CaO∙Fe 2 O 3 และ 2CaO∙Fe 2 O 3

สิ่งแรกที่เกิดขึ้นระหว่างการเผาผนึกคือ 2CaO∙Fe 2 O 3 ดังนั้นหากอัตราส่วนของ CaO ต่อ Fe 2 O 3 ในส่วนผสมคือ 2.0 2CaO∙Fe 2 O 3 จะก่อตัวขึ้นที่อุณหภูมิทั้งหมด

ตั้งแต่เมื่อไร อุณหภูมิต่ำด้วยโซดาจะเกิดเฟอร์ไรต์แทนที่จะเป็นอะลูมิเนตจากนั้นหากมีโซดาไม่เพียงพอที่จะจับอัล 2 O 3 และ Fe 2 O 3 อย่างสมบูรณ์ส่วนใหญ่จะใช้ไปกับการก่อตัวของโซเดียมเฟอร์ไรต์และอลูมินายังคงเป็นอิสระ แต่ที่ 900 ° C และสูงกว่าปฏิกิริยาของผลิตภัณฑ์ประกอบด้วยโซเดียมอะลูมิเนตเป็นส่วนใหญ่ซึ่งเกิดจากการแทนที่ Na 2 O จากเฟอร์ไรต์โดยปฏิกิริยา:

เมื่อความเข้มข้นของโซเดียมเฟอร์ไรต์เพิ่มขึ้น จุดหลอมเหลวของสารละลายของแข็งจะลดลงและพื้นที่ความร้อนของการเผาผนึกจะลดลง

ดังนั้นขึ้นอยู่กับอัตราส่วนโมเลกุลของ Na 2 O: R 2 O 3 ในระบบ Na 2 O – Al 2 O 3 – Fe 2 O 3 ระยะต่อไปนี้สามารถเกิดขึ้นได้และนำเสนอพร้อมกัน:

1) ที่อัตราส่วนโมลของ Na 2 O: R 2 O 3 >1 – สารละลายของแข็งของ Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 และ Na 2 O และ Na 2 CO 3 อิสระ

2) สำหรับ Na 2 O: R 2 O 3 = 1 – เฉพาะสารละลายที่เป็นของแข็ง Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3;

3) กับ Na 2 O: R 2 O 3<1 образуются два типа твердых растворов: Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 и β·Al 2 O 3 – β ·Fe 2 O 3 или Na 2 O·11(Al , Fe) 2 O 3 ;

การเพิ่มโซดาลงในประจุที่เกินกว่าหนึ่งโมลต่อโมลของ Al 2 O 3 + Fe 2 O 3 นั้นไม่ได้ประโยชน์เนื่องจากโซดาส่วนเกินจะก่อตัวเป็นสารประกอบในระหว่างการเผาด้วยแคลเซียมซิลิเกตซึ่งจะสลายตัวช้ามากในน้ำและด่างซึ่งทำให้เกิดการสูญเสียเพิ่มขึ้น ของด่าง

ปฏิสัมพันธ์ระหว่าง นา 2 บจก 3 , อัล 2 โอ 3 , เฟ 2 โอ 3 และ SiO 2

ระบบนี้สะท้อนให้เห็นถึงการเปลี่ยนแปลงหลักที่เกิดขึ้นระหว่างการเผาแร่บอกไซต์ที่มีซิลิคอนต่ำกับโซดา การสกัด Al 2 O 3 และ Na 2 O สูงจากเค้กด้วยระบบดังกล่าวสามารถทำได้เฉพาะกับบอกไซต์ที่มีปริมาณซิลิกาต่ำซึ่งให้ผลกำไรมากกว่าในการประมวลผลโดยใช้วิธีของไบเออร์ แต่บางครั้งก็เป็นประโยชน์ในการประมวลผลแร่บอกไซต์ส่วนเล็ก ๆ โดยการเผาผนึก (รูปแบบคู่ขนานสำหรับการรวมวิธีการโซดาไฟด้วยความร้อน

ประจุอะลูมิเนียมนี้เรียกว่าสององค์ประกอบ (บอกไซต์ + โซดา)

เมื่อพิจารณาเงื่อนไขการเผาผนึกสำหรับส่วนผสมของ Na 2 CO 3 , Al 2 O 3 และ SiO 2 พบว่าวัสดุเผาผนึกประกอบด้วยโซเดียมอะลูมิเนตและอะลูมิโนซิลิเกตเป็นส่วนใหญ่

เมื่อเติม Fe 2 O 3 โซเดียมเฟอร์ไรต์จะปรากฏในตัวเผาผนึกในปริมาณที่กำหนดโดยอัตราส่วนโมลของ Na 2 CO 3 ต่อ Al 2 O 3 + Fe 2 O 3 หากมีโซดาเพียงพอที่จะจับ Al 2 O 3 และ Fe 2 O 3 ได้อย่างสมบูรณ์ เหล็กออกไซด์ทั้งหมดจะถูกแปลงเป็นโซเดียมเฟอร์ไรต์ โดยจะได้โซดาในเค้กเท่าที่เหลืออยู่จากการจับของ SiO 2 และ Al 2 O 3.

เมื่อเผาผนึกถูกชะล้าง โซเดียมเฟอร์ไรต์จะสลายตัว และปล่อยด่างกัดกร่อนออกมา ซึ่งจะเพิ่มความต้านทานของสารละลายอะลูมิเนต ดังนั้นจึงมักจะแนะนำโซดาเพื่อผูกอัล 2 O 3 และ Fe 2 O 3 อย่างสมบูรณ์

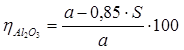

ดังนั้นการเผาส่วนผสมของ Na 2 CO 3, Al 2 O 3, Fe 2 O 3 และ SiO 2 จะให้ซินเตอร์ที่ประกอบด้วยอะลูมิเนต, อลูมิโนซิลิเกตและโซเดียมเฟอร์ไรต์ ภายใต้เงื่อนไขเหล่านี้ความสัมพันธ์ระหว่างผลผลิตของ Al 2 O 3 (

%) และเปอร์เซ็นต์ของซิลิกา (S) และอลูมินา (a) ในบอกไซต์แสดงโดยสมการต่อไปนี้:

หากองค์ประกอบของประจุแสดงเป็นโมล:

โดยที่ S และ n คือจำนวนโมลของ SiO 2 และ Na 2 O ต่อ 1 โมลของ Al 2 O 3 ในอะลูมิเนียม

การก่อตัวของสารละลายของแข็งระหว่างโซเดียมอะลูมิโนซิลิเกตและโซเดียมเฟอร์ไรต์สามารถอธิบายการสูญเสียอัลคาไลที่เพิ่มขึ้นเมื่อเปรียบเทียบกับปริมาณสัมพันธ์ของการก่อตัวของโซเดียมอะลูมิโนซิลิเกตในระหว่างการชะล้างเค้กจากประจุโซโดบอกไซต์

การสกัด Al 2 O 3 และ Na 2 O โดยสมบูรณ์เป็นไปได้เมื่อ c = 2S ในประจุนั่นคือ เมื่อทุกๆ โมลของ SiO 2 มี CaO 2 โมลเข้าไปในประจุ และทุกๆ 1 โมลของ Al 2 O 3 จะมี Na 2 O 1 โมล

ประจุอิ่มตัวจะเป็นประจุหนึ่งเมื่อซิลิกาทั้งหมดจับกันเป็นแคลเซียมซิลิเกตสองตัว และอลูมิเนียมออกไซด์และเหล็กออกไซด์ทั้งหมดจับกันเป็นโซเดียมอะลูมิเนตและเฟอร์ไรต์ ตามลำดับ กล่าวคือ โดยจะรักษาอัตราส่วนฟันกรามไว้ดังต่อไปนี้: CaO:SiO 2 =2.0; นา 2 O:อัล 2 O 3 =1.0; นา 2 O:เฟ 2 O 3 =1.0

เมื่อเผาแร่ที่มีปริมาณ Fe 2 O 3 และ SiO 2 ในปริมาณปานกลาง ประจุที่อิ่มตัวจะทำให้มั่นใจได้ว่าจะสามารถสกัด Al 2 O 3 และ Na 2 O ได้เกือบทั้งหมดและเรียกว่าปกติ นอกจากนี้ด้วยประจุปกติจะสังเกตเห็นพื้นที่กว้างสำหรับการเผาผนึกซึ่งเอื้อต่อการยิงซึ่งลดความเสี่ยงในการก่อตัวของคราบวงแหวน ด้วยประจุที่อิ่มตัว องค์ประกอบซินเตอร์ที่ง่ายที่สุดจะเกิดขึ้น

ปฏิกิริยาเคมีระหว่างการเผาประจุที่ไม่อิ่มตัวยังไม่ได้รับการศึกษาอย่างเพียงพอและองค์ประกอบของวัสดุเผานั้นซับซ้อนกว่า ส่วนหนึ่งของอลูมินาในนั้นไม่เพียงพบในองค์ประกอบของโซเดียมอะลูมิเนตเท่านั้น แต่ยังอยู่ในองค์ประกอบของสารประกอบจาก ซึ่ง Al 2 O 3 จะไม่ถูกสกัดระหว่างการชะล้าง ดังนั้นผลผลิตของ Al 2 O 3 จากเค้กที่มีประจุดังกล่าวจึงน้อยกว่าจากเค้กที่อิ่มตัว

คุณสมบัติทางเคมีฟิสิกส์ของเค้ก

เค้กซินเทอร์อลูมิเนตมีองค์ประกอบทางเคมีและเฟสที่ซับซ้อน ซึ่งถูกกำหนดโดยการผสมส่วนประกอบเริ่มต้นและโหมดของกระบวนการเผาผนึกเป็นหลัก ส่วนประกอบหลักของเค้กคือ β-2CaO·SiO 2 และอัลคาไลน์อะลูมิเนตขององค์ประกอบ Na 2 O·Al 2 O 3 และ K 2 O·Al 2 O 3 และเมื่อแปรรูปวัตถุดิบที่มีปริมาณธาตุเหล็กสูง - ก็เป็นด่างเช่นกัน เฟอร์ไรต์ขององค์ประกอบ Na 2 O· Fe 2 O 3 . นอกจากนี้ ตัวเผาผนึกอาจมีโซเดียมไททาเนต Na 2 O·TiO 2 ปริมาณเล็กน้อย แคลเซียมอะลูมิเนต เฮเลไนต์อะนอร์ไธต์ - CaO·Hl 2 O·2SiO 2 แคลเซียมเฟอร์ไรต์ และสารประกอบอื่น ๆ เช่น: mNa 2 O · pCaO · nSiO 2 ; mNa 2 O nFe 2 O 3 pSiO 2 .

ด้วยอัตราส่วนที่เลือกอย่างเหมาะสมของส่วนประกอบเริ่มต้นในประจุและโหมดการเผาผนึกที่เหมาะสมที่สุด ซินเตอร์อะลูมิเนตส่วนใหญ่ประกอบด้วยโซเดียมอะลูมิเนต (Na 2 O·Al 2 O 3) และ (β-2CaO·SiO 2) ซึ่งก่อให้เกิดเฟสไอโซโทรปิก อัลคาไลน์อะลูมิเนตซึ่งอยู่ในเฟสไอโซโทรปิก ละลายในน้ำและสารละลายอัลคาไลน์

ปัจจุบันเชื่อกันว่าเฟสหลักมีอยู่ในซินเตอร์ในรูปแบบอิสระ และไดแคลเซียมซิลิเกตกับโซเดียมอะลูมิเนตและโซเดียมอะลูมิเนตกับโซเดียมเฟอร์ไรต์สามารถสร้างสารละลายของแข็งได้บางส่วนซึ่งกันและกัน

คุณสมบัติทางกายภาพของการเผาผนึกส่วนใหญ่จะถูกกำหนดโดยองค์ประกอบแกรนูโลเมตริกของประจุและโหมดของการเผาผนึก เช่นเดียวกับโหมดการทำความเย็นของการเผาผนึก

ตามกฎแล้ว เค้กอะลูมิเนตเป็นอนุภาคทรงกลมที่มีรูพรุนซึ่งมีการกระจายเฟสค่อนข้างสม่ำเสมอตลอดปริมาตร มวลรวมและความพรุนของวัสดุเผาผนึกขึ้นอยู่กับระบบอุณหภูมิในการเผาผนึกอย่างมาก

องค์ประกอบแกรนูเมตริกของเค้กถูกกำหนดโดยเงื่อนไขการผลิตและระดับของการบดก่อนการชะล้าง องค์ประกอบแกรนูโลเมตริก ความพรุนทั้งหมด และความหนาแน่นจะกำหนดมวลรวมของซินเตอร์: เมื่อเพิ่มความพรุนและความหยาบของซินเตอร์ มวลรวมจะลดลง

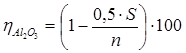

ลักษณะที่สำคัญที่สุดของการเผาผนึกคือความพรุน เปอร์เซ็นต์ของปริมาตรรูพรุนต่อปริมาตรรวมของเค้กใช้เป็นตัววัดความพรุนรวมของเค้ก สำหรับเค้กอะลูมิเนียม อัตราส่วนนี้มักจะอยู่ที่ 10-20% การชะเค้กจะดำเนินการด้วยน้ำสารละลายอัลคาไลน์หรืออลูมิเนตซึ่งอาจมีโซเดียมคาร์บอเนต ในกรณีนี้การละลายของโซเดียม (โพแทสเซียม) อลูมิเนตเกิดขึ้นการไฮโดรไลซิสของเฟอร์ไรต์และอะลูมิโนเฟอร์ไรต์ผสมโดยการเปลี่ยนไปใช้สารละลายโซดาไฟ (โพแทสเซียม) รวมถึงการสลายตัวของส่วนหนึ่งของไดแคลเซียมซิลิเกตอันเป็นผลมาจากการมีปฏิสัมพันธ์กับอัลคาไลหรือโซเดียม คาร์บอเนต.

อันเป็นผลมาจากการละลายของโซเดียมอะลูมิเนตและการเกิดปฏิกิริยา ส่วนประกอบที่มีคุณค่า (อลูมินาและอัลคาไล) จะถูกสกัดลงในสารละลาย

ระดับของการสกัดส่วนประกอบซินเตอร์เหล่านี้ขึ้นอยู่กับหลายปัจจัย: องค์ประกอบทางเคมีและคุณสมบัติทางกายภาพของซินเตอร์ โหมดการชะล้าง อุปกรณ์ชะล้าง ฯลฯ

อันเป็นผลมาจากปฏิกิริยา (3) และ (4) ซิลิกาจะเข้าสู่สารละลายและเกิดแคลเซียมไฮดรอกไซด์และแคลเซียมคาร์บอเนต สารประกอบเหล่านี้ทำปฏิกิริยากับโซเดียมอะลูมิเนต ทำให้เกิดโซเดียมและแคลเซียมไฮโดรลูมิโนซิลิเกต (GaCH) ที่ละลายน้ำได้ไม่ดี และแคลเซียม (ไฮโดรการ์เน็ต) ซึ่งเป็นสาเหตุของการสูญเสียอลูมินาและด่าง (การสูญเสียอันเป็นผลมาจากปฏิกิริยาทุติยภูมิ):

ขึ้นอยู่กับเงื่อนไขการชะล้างไฮโดรการ์เน็ตจะเกิดขึ้นซึ่งจำนวน SiO 2 โมลต่อโมลของ Al 2 O 3 อยู่ในช่วง 0.1 ถึง 1

เป็นที่ยอมรับกันว่าส่วนแบ่งหลักของการสูญเสียอลูมินาในระหว่างการชะล้างเค้กที่บดหยาบนั้นสัมพันธ์กับการก่อตัวของไฮโดรการ์เน็ต

เมื่อชะล้างเค้กที่บดละเอียดพร้อมกับการก่อตัวของไฮโดรการ์เน็ตที่เด่นชัด การก่อตัวของ HASN จะเกิดขึ้น การก่อตัวของ HASN ในกรณีนี้เกิดขึ้นได้จากการเพิ่มความอิ่มตัวของสารละลายด้วยซิลิกาในระดับสูง ซึ่งเกิดจากการสลายตัวของ β–CaO·SiO 2 ที่ความเข้มข้นสูงของโซเดียมคาร์บอเนต อลูมินาและอัลคาไลจะสูญเสียไปเป็นส่วนใหญ่ในองค์ประกอบของ GASN ตามปฏิกิริยา (4)

ซิลิกาที่ถูกปล่อยออกมาจากปฏิกิริยานี้ ซึ่งทำปฏิกิริยากับสารละลายอะลูมิเนตจะเกิดเป็น HASN เมื่อความเข้มข้นของโซเดียมคาร์บอเนตลดลง จะทำให้เกิดสภาวะที่เอื้ออำนวยต่อการก่อตัวของไฮโดรการ์เนต

โซเดียมไททาเนตในสารละลายอัลคาไลน์จะถูกทำให้ไฮเดรตเพื่อสร้างไททาเนตที่เป็นน้ำ Na 2 O·TiO 2 ·xH 2 O ซึ่งจากนั้นจะถูกไฮโดรไลซ์บางส่วนให้กลายเป็น TiO 2 ·xH 2 O และ NaOH

แคลเซียมอะลูมิเนตทำปฏิกิริยากับสารละลายอัลคาไลน์เพื่อสร้างแคลเซียมอะลูมิเนตไตรแคลเซียมเฮกซาไฮเดรตที่ไม่ละลายน้ำและโซเดียมอะลูมิเนต สำหรับโมโนแคลเซียมอะลูมิเนต ปฏิกิริยานี้มีรูปแบบ:

แคลเซียมเฟอร์ไรต์จะถูกสลายบางส่วนด้วยสารละลายอะลูมิเนตตามปฏิกิริยา:

เมื่อมีโซเดียมคาร์บอเนตในปริมาณมาก แคลเซียมอะลูมิเนตจะสลายตัวตามปฏิกิริยา:

2. การดำเนินการของการผลิตอลูมินาดำเนินการตาม "กฎความปลอดภัยทั่วไปสำหรับองค์กรและองค์กรของอุตสาหกรรมโลหการ" ซึ่งได้รับอนุมัติจากรัฐเหมืองแร่และการควบคุมทางเทคนิคของสหภาพโซเวียตตกลงกับกระทรวงโลหะวิทยาของสหภาพโซเวียต และคณะกรรมการกลางของสหภาพแรงงานคนงานในอุตสาหกรรมโลหการ และ “กฎความปลอดภัยสำหรับการผลิตอลูมินา”

ตามกฎแล้ว ฝ่ายบริหารการประชุมเชิงปฏิบัติการจะพัฒนาคำแนะนำด้านความปลอดภัยสำหรับวิชาชีพ

3. งานเกี่ยวกับอุปกรณ์ภายใต้การตรวจสอบของ Gosgortekhnadzor นั้นดำเนินการตาม "กฎสำหรับการออกแบบและการทำงานที่ปลอดภัยของภาชนะรับความดัน" การควบคุมการปฏิบัติงานดำเนินการโดยหน่วยงานกำกับดูแลของรัฐในพื้นที่ (การตรวจสอบหม้อไอน้ำ, การตรวจสอบก๊าซ, Energonadzor) ผู้อำนวยการด้านเทคนิคของ BAZ ซึ่งเป็นสาขาของ OJSC SUAL อนุมัติคำแนะนำสำหรับการดำเนินงานของสิ่งอำนวยความสะดวกภายใต้การกำกับดูแลของรัฐ คำแนะนำจะมาพร้อมกับไดอะแกรมและโหมดการทำงานของอุปกรณ์ที่พัฒนาโดยฝ่ายบริหารของเวิร์คช็อป

4. บุคคลที่มีอายุครบ 18 ปี ผ่านการตรวจสุขภาพ ผ่านเกณฑ์ทางเทคนิคขั้นต่ำตามความเชี่ยวชาญเฉพาะทาง ได้สำเร็จการฝึกอบรมด้านความปลอดภัย 10 วัน และเชี่ยวชาญหลักปฏิบัติในการทำงานอย่างปลอดภัย จะได้รับอนุญาตให้ทำงานในโรงงานได้ บุคคลที่ให้บริการสิ่งอำนวยความสะดวกที่ควบคุมโดยการตรวจสอบของ Gosgortekhnadzor จะผ่านหลักสูตรการฝึกอบรมและการทดสอบความรู้ตามข้อกำหนดของกฎความปลอดภัย

ลักษณะของสารที่เป็นอันตราย (เป็นพิษ) ที่ใช้หรือเกิดขึ้นในการผลิต

อะลูมิเนียมเมื่อสูดดมฝุ่นอะลูมิเนียมเป็นเวลานานอาจทำให้เกิดโรคปอดเรื้อรังในปอดเรื้อรัง - โรคปอดบวมได้ สำหรับฝุ่นอะลูมิเนียม ความเข้มข้นสูงสุดที่อนุญาตคือ 6 มก./ลบ.ม. ของอากาศ

ข้อมูลจำเพาะเมื่อสูดดมฝุ่นผง ระบบทางเดินหายใจจะได้รับผลกระทบ การเปลี่ยนแปลงของเส้นโลหิตตีบในปอดเกิดขึ้นไม่บ่อยนัก และอาจมีโรคผิวหนัง เช่น กลากและผิวหนังอักเสบได้

สำหรับฝุ่นละออง ความเข้มข้นสูงสุดที่อนุญาตคือ 2.0 มก./ลบ.ม.

โซดาไฟ(โซเดียมไฮดรอกไซด์). หากสัมผัสกับผิวหนังจะทำให้เกิดแผลไหม้อย่างรุนแรงและทำให้เกิดบาดแผลลึกและยาวนาน เมื่อได้รับสารเป็นเวลานานอาจเกิดโรคผิวหนังเรื้อรังได้ - กลาก, ผิวหนังอักเสบ

ความเข้มข้นสูงสุดที่อนุญาตของละอองลอยอัลคาไลน์ในอากาศของสถานที่ทำงาน (ในรูปของ NaOH) คือ 0.5 มก./ลบ.ม.

โซดาแอช(นา 2 CO 3) เมื่อทำงานกับโซดาอาจเกิดเยื่อบุตาอักเสบการระคายเคืองของเยื่อเมือกและโรคทางเดินหายใจ ฝุ่นโซดาอาจทำให้เส้นผมเสียหายได้ เมื่อทำงานกับสารละลายโซดาเป็นเวลานานอาจเกิดกลากและโรคผิวหนังได้

หินปูน (CaCO3) มะนาว การสูดดมฝุ่นอาจทำให้เกิดความเสียหายต่อเยื่อเมือกของระบบทางเดินหายใจส่วนบน; หลอดลมอักเสบเรื้อรังและการเปลี่ยนแปลงของเส้นโลหิตตีบในปอดเป็นไปได้ ผลกระทบของฝุ่นบนผิวหนังทำให้เกิดโรคเรื้อรังหากเข้าตาอาจทำให้เกิดอาการบวมน้ำและเยื่อบุตาอักเสบได้ นมมะนาวร้อนทำให้เกิดแผลไหม้อย่างรุนแรง

ความเข้มข้นสูงสุดที่อนุญาตของฝุ่นปูนขาวในอากาศของโรงงานอุตสาหกรรมคือ 6 มก./ลบ.ม.

MPC ของฝุ่นปูนขาวคือ 3 มก./ลบ.ม. (ในรูปของความเป็นด่างทั้งหมด)

อลูมินา.การสัมผัสกับฝุ่นอลูมินาเป็นเวลานานอาจทำให้เกิดความเสียหายเรื้อรังต่อระบบทางเดินหายใจส่วนบนและปอดได้

MPC ของฝุ่นอลูมินาคือ 6 มก./ลบ.ม. 3 อากาศ

กรดซัลฟูริก(ฮ 2 ส0 4) ทำให้ผิวหนังไหม้ที่ความเข้มข้นใดๆ ไอระเหยส่งผลต่อระบบทางเดินหายใจ ดวงตา และฟัน

MPC ของกรดซัลฟิวริก - 1 มก./ลบ.ม.

ความเข้มข้นสูงสุดที่อนุญาตของซัลเฟอร์ไดออกไซด์ (SO3) -10 มก./ลบ.ม.

น้ำมันเตา.ควันพิษ. การสัมผัสกับละอองลอยทางการหายใจทำให้เกิดอาการปวดศีรษะ ความผิดปกติของระบบประสาท และการก่อตัวของเนื้องอกที่เป็นเนื้อร้าย ที่ความเข้มข้น 300 มก./ม.2 จะเกิดการระคายเคืองของเยื่อเมือกในลำคอและดวงตา

ก๊าซธรรมชาติ- ที่ความเข้มข้นสูงจะมีฤทธิ์เป็นยาเสพติด การระเบิดของส่วนผสมของก๊าซและอากาศมีความสำคัญเป็นอันดับแรก ขีดจำกัดการระเบิดอยู่ที่ 2.5 ถึง 15.8% (ปริมาตร)

ไนโตรเจนภายใต้ความกดดันจะมีฤทธิ์เป็นสารเสพติดที่ความดันบรรยากาศจะลดความดันส่วนออกซิเจนในห้องซึ่งทำให้หายใจไม่ออก

คาร์บอนมอนอกไซด์(CO) เป็นก๊าซที่มีพิษสูง ไม่มีกลิ่น และรสจืด ซึ่งเกิดขึ้นระหว่างการเผาไหม้เชื้อเพลิงที่ไม่สมบูรณ์

MPC ของคาร์บอนมอนอกไซด์ - 20 มก./ลบ.ม. 3

คาร์บอนไดออกไซด์(CO 2) เป็นก๊าซพิษเล็กน้อย ระคายเคืองต่อเยื่อเมือกของตา ปาก และจมูก เมื่อเนื้อหามีมากกว่า 6% จะเป็นพิษ

6. มาตรการป้องกันและการป้องกัน (รายละเอียดในคำแนะนำด้านความปลอดภัยในพื้นที่)

อุปกรณ์ของพื้นที่ร้านค้าอลูมินาสอดคล้องกับธรรมชาติของการผลิต กระบวนการทางเทคโนโลยี และรับประกันสภาพการทำงานที่ปลอดภัยและไม่เป็นอันตรายสำหรับพนักงาน ตลอดจนความง่ายในการบำรุงรักษาและการซ่อมแซม

สถานที่ทำงานที่ไม่สามารถปิดผนึกได้อย่างสมบูรณ์และในกรณีที่สารอันตรายอาจปล่อยออกมาจะมีการติดตั้งระบบดูดเฉพาะที่ สถานที่ทำงานที่มีการปล่อยความร้อนอย่างมีนัยสำคัญจะมีการติดตั้งระบบระบายอากาศและไอเสีย

สำหรับการป้องกันส่วนบุคคลจากอันตรายทางอุตสาหกรรม พนักงานในโรงงานจะได้รับเสื้อผ้าพิเศษ รองเท้าพิเศษ และอุปกรณ์ส่วนบุคคล (แว่นตา เครื่องช่วยหายใจ ถุงมือ หมวกกันน็อค หน้ากากป้องกันแก๊สพิษ ฯลฯ) ตามมาตรฐานที่กำหนด

พนักงานที่ไม่มีชุดป้องกันที่เหมาะสมและอุปกรณ์ป้องกันส่วนบุคคลจะไม่ได้รับอนุญาตให้ทำงาน

เทคโนโลยีกระบวนการผลิตอลูมินา

7. รายการข้อมูลอ้างอิงที่ใช้

1. การผลิตอลูมินา ไลเนอร์ อับราม อิลิช; เอเรมิน นิโคไล อิวาโนวิช; ไลเนอร์ ยูริ อับราโมวิช; เพฟเนอร์ อิลยา ซาคาโรวิช

2. การผลิตอลูมินา เลเยอร์เอ.ไอ.

3. รากฐานทางเคมีกายภาพของการแปรรูปวัตถุดิบอลูมิเนียมที่ซับซ้อน (วิธีอัลคาไลน์) Abramov V.Ya.; Stelmakova G.D.; Nikolaev I.V.

4. การผลิตอลูมินา อีวานอฟ เอ.ไอ. นิโคเลฟ

5. อลูมินาในการผลิตอะลูมิเนียมโดยอิเล็กโทรไลซิส อิซาเอวา แอล.เอ.; โปลยาคอฟ พี.วี. ครัสโนตูรินสค์

6. กระบวนการและอุปกรณ์สำหรับการผลิตอลูมินา เอเรมิน เอ็น.ไอ.; นำเฉิน เอ.เอ็น.; คาซาคอฟ วี.จี.

7. การวิเคราะห์เชิงแสงของคริสตัลในการผลิตอะลูมิเนียม คิมปานีตส์ M.F.

8. การผลิตอลูมินาจากอะลูมิเนียม ทรอยสกี้ ไอ.เอ.

10. การสลายตัวของสารละลายอะลูมิเนต โรมานอฟ แอล.จี.

11. การคำนวณทางเทคโนโลยีในการผลิตอลูมินา Samaryanova L.B.; เลเยอร์เอ.ไอ.

ประเทศผู้นำเข้ารายใหญ่ได้รับวัตถุดิบที่จำเป็นเพื่อสร้างฐานอุตสาหกรรมที่หลากหลาย นอกเหนือจากรายได้แล้ว ประเทศผู้ส่งออกยังได้รับเทคโนโลยีการทำเหมืองและการแปรรูปแร่ ซึ่งช่วยพัฒนาเศรษฐกิจของตนต่อไป ปริมาณสำรองที่มีศักยภาพมหาศาลนั้นกระจุกตัวอยู่ที่ชั้นผิวโลกที่สามารถเข้าถึงได้เพื่อการพัฒนา อย่างไรก็ตาม ในปัจจุบัน ด้วยปริมาณสะสมของวัสดุที่มีอยู่ จึงยังไม่ถึงเวลาสำหรับการสกัดแร่ธาตุจากหินเปลือกโลกธรรมดา

แบ่งปันงานของคุณบนเครือข่ายโซเชียล

หากงานนี้ไม่เหมาะกับคุณ ที่ด้านล่างของหน้าจะมีรายการผลงานที่คล้ายกัน คุณยังสามารถใช้ปุ่มค้นหา

กระทรวงศึกษาธิการและวิทยาศาสตร์แห่งรัสเซีย

สถาบันการศึกษางบประมาณของรัฐบาลกลางของการศึกษาวิชาชีพชั้นสูง

"มหาวิทยาลัยรัฐโวโรเนซ"

(FSBEI HPE VSU)

คณะภูมิศาสตร์ ธรณีวิทยา และการท่องเที่ยว

งานหลักสูตร

ในหลักสูตร “พื้นฐานทางเทคนิคและเศรษฐกิจการผลิต”

ในหัวข้อ: เทคโนโลยีการผลิตอลูมินา

"0212000 ภูมิศาสตร์"

แผนก: ภูมิศาสตร์สังคม

หัวหน้างาน Didenko O.V. , ปริญญาเอก

ระดับ

โวโรเนซ 2015

|

การแนะนำ |

|

|

บทสรุป |

|

|

บรรณานุกรม |

การแนะนำ

แร่ธาตุมีบทบาทอย่างมากตลอดประวัติศาสตร์ของกิจกรรมของมนุษย์ อารยธรรมแต่ละขั้นสอดคล้องกับการพัฒนากิจกรรมของมนุษย์ในระดับหนึ่งในแง่ของการเปลี่ยนแปลง การแปรรูป และการใช้ทรัพยากรแร่ในทางปฏิบัติ

ความต้องการทรัพยากรแร่ที่สำคัญในระยะเริ่มแรกของมนุษย์ได้รับการตอบสนองด้วยการใช้หินเหล็กไฟและออบซิเดียน และโลหะพื้นเมือง เช่น ทองคำและทองแดง ขั้นตอนแรกในการแสวงหาผลประโยชน์จากทรัพยากรธรรมชาติในอดีตได้นำไปสู่ความสำเร็จที่ยิ่งใหญ่ที่สุดครั้งหนึ่งในด้านความก้าวหน้าทางเทคโนโลยีและวัฒนธรรม นั่นคือความสามารถในการแยกโลหะออกจากแหล่งสะสมแร่ โลหะชนิดแรกที่สกัดได้จากแร่คือทองแดง นอกเหนือจากการปรับปรุงวิธีการทางเทคโนโลยีสำหรับการสกัดและการแปรรูปวัตถุดิบแร่แล้ว ความต้องการก็เพิ่มขึ้นอย่างต่อเนื่อง การปฏิวัติอุตสาหกรรมทำให้เกิดความต้องการวัตถุดิบแร่เพิ่มมากขึ้น สิ่งที่น่าสนใจที่สุดคือในช่วงครึ่งศตวรรษที่ผ่านมามีการบริโภควัตถุดิบมากกว่าประวัติศาสตร์มนุษยชาติครั้งก่อนทั้งหมด การพัฒนาอุตสาหกรรมเหมืองแร่ควบคู่ไปกับการเปลี่ยนแปลงขั้นพื้นฐานในโครงสร้างของเศรษฐกิจโลก ก่อนการปฏิวัติอุตสาหกรรม การทำเหมืองยังเป็นเพียงส่วนเล็กๆ การปฏิวัติอุตสาหกรรมในประเทศแถบยุโรปทำให้ความต้องการวัตถุดิบแร่หลากหลายประเภทเพิ่มขึ้นอย่างมาก แหล่งแร่ในประเทศและระดับภูมิภาคไม่สามารถตอบสนองความต้องการได้

การพัฒนาอุตสาหกรรมเหมืองแร่ในหลายประเทศและการผลิตที่เพิ่มขึ้นในการค้าระหว่างประเทศมีส่วนทำให้เกิดการพัฒนาที่สำคัญสองประการ ประเทศผู้นำเข้ารายใหญ่ได้รับวัตถุดิบที่จำเป็นเพื่อสร้างฐานอุตสาหกรรมที่หลากหลาย นอกเหนือจากรายได้แล้ว ประเทศผู้ส่งออกยังได้รับเทคโนโลยีการทำเหมืองและการแปรรูปแร่ ซึ่งช่วยพัฒนาเศรษฐกิจของตนต่อไป

ในอนาคตอันใกล้นี้ มนุษยชาติจะไม่ถูกคุกคามจากโอกาสที่แร่ธาตุพื้นฐานจะหมดสิ้นไปโดยสิ้นเชิง ปริมาณสำรองที่มีศักยภาพมหาศาลนั้นกระจุกตัวอยู่ที่ชั้นผิวโลกที่สามารถเข้าถึงได้สำหรับการพัฒนา ตามที่ผู้เชี่ยวชาญระบุ 1 กม 3 หินเปลือกโลกขนาดกลางประกอบด้วยอลูมิเนียม 250 ล้านตัน เหล็กมากกว่า 125 ล้านตัน สังกะสี 250,000 ตัน และทองแดง 150,000 ตัน อย่างไรก็ตาม ในปัจจุบัน ด้วยปริมาณสะสมของวัสดุที่มีอยู่ จึงยังไม่ถึงเวลาสำหรับการสกัดแร่ธาตุจากหินเปลือกโลกธรรมดา ระดับความเข้มข้นของส่วนประกอบที่มีประโยชน์จะถูกควบคุมโดยความอุดมสมบูรณ์สัมพัทธ์ของส่วนประกอบเหล่านั้นในเปลือกโลกและความซับซ้อนของกระบวนการทางกายภาพและเคมีที่มีอยู่ ความเป็นไปได้ในการพัฒนาอุตสาหกรรมของแหล่งเงินฝากที่สำรวจนั้นพิจารณาจากปัจจัยต่างๆ เช่น ระดับของการพัฒนาเศรษฐกิจและความก้าวหน้าทางเทคโนโลยี ความก้าวหน้าทางเทคโนโลยีใหม่ได้เปิดโอกาสในการสกัดส่วนประกอบที่มีประโยชน์จากแร่ที่หมดสิ้นไปแล้ว การพัฒนาแหล่งสะสมดังกล่าวแสดงให้เห็นว่าแนวคิดของ "แหล่งสำรองแร่" ไม่ใช่หมวดหมู่ที่แช่แข็งบางประเภท ความก้าวหน้าทางเทคโนโลยีที่นำไปสู่การลดต้นทุนการสกัด หรือปัจจัยทางเศรษฐกิจที่ส่งผลให้ราคาวัตถุดิบแร่บางประเภทสูงขึ้น ช่วยให้เราสามารถจำแนกทรัพยากรแร่ที่ก่อนหน้านี้ถือว่าไม่ใช่อุตสาหกรรมว่าเป็นอุตสาหกรรม ทรัพยากรแร่หมายถึงการสะสมตามธรรมชาติของการก่อตัวของแร่ ของแข็ง ของเหลว หรือก๊าซ ซึ่งสามารถใช้เป็นแหล่งวัตถุดิบแร่ทางอุตสาหกรรมได้ เมื่อประเมินปริมาณสำรองแร่ทั้งหมด (รวม) ควรแยกแยะแนวคิดของ "ทรัพยากรทั้งหมด" และ "ปริมาณสำรองแร่ที่จัดตั้งขึ้นในปัจจุบัน" ฐานทรัพยากรแร่ประกอบด้วยส่วนที่จัดตั้งขึ้นอย่างน่าเชื่อถือของทรัพยากรแร่ทั้งหมด การสกัดทางอุตสาหกรรมซึ่งเป็นไปได้และเป็นไปได้ในเชิงเศรษฐกิจ การผลิตอลูมิเนียมและอลูมินาที่เพิ่มขึ้นในรัสเซียจะเกิดขึ้นเนื่องจากกระบวนการทางเทคโนโลยีที่มีอยู่มีความเข้มข้นมากขึ้น การแนะนำเทคโนโลยีใหม่ การใช้อุปกรณ์และวัตถุดิบที่เพิ่มขึ้น รวมถึงผลจากการก่อสร้างองค์กรใหม่ การเพิ่มระดับการใช้วัตถุดิบ ประการแรกเราหมายถึงการประมวลผลที่ครอบคลุม การขยายการผลิตอลูมินาในรัสเซียซึ่งจำเป็นต่อการจัดหาอลูมินาในโรงถลุงอะลูมิเนียมจะนำไปสู่การบริโภควัตถุดิบที่ใช้แล้วและศึกษาประเภทวัตถุดิบที่เพิ่มขึ้นและการมีส่วนร่วมของแร่ใหม่ในพื้นที่การผลิต ประสบการณ์หลายปีในประเทศในการประมวลผลแร่บอกไซต์และเนฟีลีนไดสปอร์-โบเอห์ไมต์และเคลย์ลีย์ไฮดราจิลไลท์โดยใช้รูปแบบทางเทคโนโลยีที่พัฒนาขึ้นในสหภาพโซเวียต ได้แสดงให้เห็นถึงประสิทธิภาพทางเศรษฐกิจที่ยอดเยี่ยมในการผลิตอลูมินาในระดับเทคนิคระดับสูง ปัจจุบันวัตถุดิบคุณภาพต่ำที่มีสารเจือปนจำนวนมากเข้ามามีส่วนร่วมในการผลิตอลูมินามากขึ้น ดังนั้น การเพิ่มประสิทธิภาพทางเศรษฐกิจของการใช้วัตถุดิบดังกล่าวสามารถทำได้โดยการสกัดร่วมกับอลูมินาซึ่งเป็นส่วนประกอบหลักอื่นๆ ตลอดจนการผลิตผลิตภัณฑ์ประเภทใหม่ที่โรงกลั่นอลูมินา

วัตถุประสงค์ของงานหลักสูตรคือเพื่อศึกษากระบวนการทางเทคโนโลยีของการผลิตอลูมินา งานจะเป็นการศึกษาเชิงลึกของเนื้อหาทางทฤษฎีในหัวข้อที่เลือกเราจะให้คำอธิบายของวัตถุดิบและผลิตภัณฑ์สำเร็จรูปเราจะวิเคราะห์รายละเอียดโครงร่างเทคโนโลยีสำหรับการผลิตอลูมินาโดยใช้ 2 วิธี: วิธีไบเออร์ และวิธีการเผาเราจะพิจารณารายละเอียดส่วนประกอบทั้งหมดของกระบวนการผลิต: เทคโนโลยีของเครื่องจักร อุปกรณ์ และอุปกรณ์ทั้งหมดที่เกี่ยวข้อง ความสำคัญเชิงปฏิบัติของงานนี้อยู่ที่ความจริงที่ว่าความรู้นี้สามารถนำไปใช้ในกิจกรรมทางเศรษฐกิจของมนุษย์ได้ เช่นเดียวกับในการปกป้องแรงงานและสุขภาพของเขา

1 ลักษณะของวัตถุดิบและผลิตภัณฑ์สำเร็จรูป

แร่อะลูมิเนียมที่สำคัญที่สุดในการผลิตอลูมินาในรัสเซียและในทางปฏิบัติทั่วโลกคือแร่บอกไซต์ อะลูมิเนียมเป็นวัตถุดิบถูกค้นพบครั้งแรกในฝรั่งเศสเมื่อปี พ.ศ. 2364 ใกล้กับเมืองโบจึงเป็นชื่อของมันอะลูมิเนียมเป็นหินที่ซับซ้อนประกอบด้วยออกไซด์และไฮดรอกไซด์ของอลูมิเนียม เหล็ก ซิลิคอน และไทเทเนียม ประกอบด้วยแคลเซียมคาร์บอเนต ไฮโดรซิลิเกต ซัลไฟด์ และสารประกอบอินทรีย์เป็นสิ่งสกปรก

แร่ธาตุหลักของอะลูมิเนียมที่มีอลูมินาคือ gibbsite (ไฮดราจิลไลต์), โบห์ไมต์และไดสปอร์ อย่างไรก็ตาม แร่อะลูมิเนียมโมโนมีนัลนั้นหาได้ยากในธรรมชาติ แร่ชนิดผสม gibbsite-boehmite หรือ diaspore-boehmite นั้นพบได้ทั่วไปมากกว่ามาก ในลักษณะที่ปรากฏบอกไซต์มีลักษณะคล้ายดินเหนียวถึงแม้ว่ามันจะแตกต่างอย่างมีนัยสำคัญจากมันเพราะว่า พวกมันขึ้นอยู่กับอะลูมิเนียมไฮดรอกไซด์ ในส่วนของอัล 2 โอ 3 แร่บอกไซต์ประกอบด้วยอัล 2 O 3 จาก 30 ถึง 80%, Fe 2 O 3 จาก 0 ถึง 50%, SiO 2 จาก 0 ถึง 20%, TiO 2 จาก 0 ถึง 10% เงินฝากบอกไซต์มีสองประเภททางพันธุกรรม:

- สารเคมีตกค้าง

- ตะกอนเคมี

ส่วนที่เหลือจะเกิดขึ้นจากหินอลูมิโนซิลิเกตต่างๆ ในระหว่างกระบวนการผุกร่อน เสริมคุณค่าได้ง่ายด้วยการซัก แร่บอกไซต์หลักของโลกเป็นสารเคมีตกค้าง

ตะกอนเกิดขึ้นจากการสะสมของผลิตภัณฑ์เคมีและกลไกการผุกร่อนในหลุมที่มีต้นกำเนิดต่างๆ แร่อะลูมิเนียมส่วนใหญ่ในรัสเซียเป็นของแร่อะลูมิเนียมประเภทนี้ แร่อะลูมิเนียมประเภทตะกอนมีความซับซ้อนมากกว่า มักประกอบด้วยชั้นหนึ่งหรือหลายชั้นที่มีคุณภาพแตกต่างกันไป แร่อะลูมิเนียมบางส่วนสามารถถูกแทนที่ด้วยแร่บอกไซต์หรือดินเหนียวธรรมดาได้ บอกไซต์ดังกล่าวยากต่อการประมวลผลทางกลไก การผลิตอลูมินาทั่วโลกส่วนใหญ่ดำเนินการจากแร่อะลูมิเนียมคุณภาพสูงประเภท gibbsite หรือ gibbsite-boehmite ซึ่งดำเนินการโดยใช้กระบวนการของไบเออร์ คุณภาพของอะลูมิเนียมและวิธีการประมวลผลเพิ่มเติมนั้นถูกกำหนดโดยคุณสมบัติดังต่อไปนี้ (โมดูลซิลิกอน): Mศรี = อัล 2 O 3 /SiO 2

ถ้าμศรี ≥ 8 ดังนั้นอะลูมิเนียมนี้จะถูกประมวลผลโดยใช้วิธีไบเออร์ ถ้าμศรี < 8, то по способу спекания. В нашей стране запасы высококачественных бокситов ограничены, они находятся на Урале и относятся к наиболее трудно вскрываемым бокситам диаспорового и диаспор-бемитового типа. Эти бокситы добываются на Североуральском бокситовом руднике (СУБР) с глубины около 1000 метрови добывались на Южно-Уральском бокситовом руднике (ЮУБР) с глубины от 500 метров. Руды этих месторождений представлены следующими минералами: диаспор, бемит, каолинит, шамозит, гематит, кальцит, сидерит, пирит, мельниковит, рутил, анатаз, хлориты. Боксит масса непластичная, может быть плотной с землистым изломом, может быть пористой с ячеистым изломом, удельный вес колеблется от 1,2 до 3,5 г/см 3 ความแข็งตั้งแต่ 2 ถึง 7 สีจากสีขาวถึงอิฐ อะลูมิเนียมประกอบด้วยธาตุในตารางธาตุมากถึง 100 ธาตุในรูปแบบต่างๆ จำนวนแร่ธาตุก็ใกล้ถึง 100 เช่นกัน จากมุมมองทางเทคโนโลยี แร่บอกไซต์ทั้งหมดสามารถแบ่งออกเป็นสามกลุ่ม:

- อะลูมิเนียมที่ประกอบด้วยแร่ธาตุกิบบ์ไซต์ โบห์ไมต์ ไดสปอร์

- แร่ธาตุที่ทำให้เทคโนโลยีการผลิตอลูมินาซับซ้อนหรือขัดขวาง สิ่งเหล่านี้คือแร่ธาตุที่ประกอบด้วยซิลิกา ซิลิเกตและอะลูมิโนซิลิเกตต่างๆ คาร์บอเนต ซัลไฟด์ และสารอินทรีย์

- บี สารประกอบอัลลาสติกที่ไม่ผ่านการเปลี่ยนแปลงระหว่างการประมวลผลทางเทคโนโลยีและถูกลบออกจากวงจรเทคโนโลยีในรูปของตะกอน ซึ่งรวมถึงเหล็กออกไซด์ต่างๆ และสารประกอบที่มีไทเทเนียม ควรสังเกตว่าการแบ่งส่วนนี้เป็นไปตามอำเภอใจเนื่องจากไม่ได้คำนึงถึงคุณสมบัติทั้งหมดของแร่ธาตุรวมถึงความจริงที่ว่าภายใต้สภาวะการผลิตที่แตกต่างกันพฤติกรรมของแร่ธาตุอาจตรงกันข้ามได้ ตัวอย่างเช่น แคลไซต์แร่ซึ่งเป็นสิ่งเจือปนที่เป็นอันตรายในกระบวนการของไบเออร์ จะถูกแปลงเป็นส่วนประกอบที่มีประโยชน์ในกระบวนการเผาผนึก

อลูมินา นี่คืออะลูมิเนียมออกไซด์เชิงเทคนิค 2 โอ 3 ผงผลึกสีขาวประกอบด้วยการดัดแปลง α-Al 2 O 3 และγ-Al 2 O 3 . ไม่ละลายในน้ำ ไม่มี จำนวนมากสิ่งเจือปน: SiO 2, เฟ 2 O 3, TiO 2, V 2 O 5, Cr 2 O 3, MnO, ZnO, P 2 O 5, นา 2 O, K 2 O, H 2 O รวมไม่เกิน 0.95-1.88% ประกอบด้วยออกไซด์สองประเภท (การดัดแปลง): (อัลฟาอลูมินา) และ (แกมมาอลูมินา) อัลฟ่าอลูมินาเป็นรูปแบบที่เสถียรที่สุดและเกิดขึ้นตามธรรมชาติเหมือนกับแร่คอรันดัม มีโครงสร้างแข็งแรง มีความแข็งสูงและทนทานต่อสารเคมี จุดหลอมเหลวของคอรันดัมคือ (20546) C แกมมาอลูมินาได้มาจากการอบแห้งอะลูมิเนียมไฮดรอกไซด์ ทำปฏิกิริยาได้ดีกับสารละลายของด่างและกรด และมีความสามารถในการดูดความชื้นสูง แม้แต่แกมมาอลูมินาที่ได้รับความร้อนถึง 1,000C ก็ยังคงมีน้ำประมาณ 1% และการสัมผัสกับอุณหภูมิ 1200C เป็นเวลานานเท่านั้นที่จะทำให้น้ำนั้นขาดน้ำโดยสมบูรณ์ ในกรณีนี้ แกมมาอลูมินาจะกลายเป็นคอรันดัม

อลูมินาเผาเป็นวัสดุที่ทันสมัยและมีคุณภาพสูงที่นำมาประยุกต์ใช้ในการผลิตผลิตภัณฑ์ทนความร้อนโดยเฉพาะ นอกจากนี้ ยังมีการใช้อลูมินาแบบตารางและแบบรีแอกทีฟในอุตสาหกรรม ซึ่งแตกต่างจากเทคโนโลยีการผลิตและคุณลักษณะหลายประการ อลูมินาเผาหรือที่เรียกว่าอลูมินาเผาคืออะลูมิเนียมออกไซด์ที่ผ่านการบำบัดความร้อนเพิ่มเติม - การเผา ในการเผา อลูมินาจะถูกให้ความร้อนที่อุณหภูมิสูงโดยไม่ปล่อยให้ผลึกอะลูมิเนียมออกไซด์ก่อตัว เนื่องจากการรักษาอุณหภูมิเพิ่มเติมดังกล่าว อลูมินาจึงได้รับคุณสมบัติที่มีคุณค่าและมีประโยชน์มากมาย วัสดุประเภทนี้แตกต่างจากอลูมินาหลอมตรงตรงที่มีรูพรุนในโครงสร้าง ดังนั้นจึงก่อตัวและยึดเกาะได้ดีกว่ามาก อลูมินาเทียมชนิดเผาผนึกมีคุณสมบัติโดดเด่นดังต่อไปนี้:

- ฉนวนไฟฟ้า

- เพิ่มความต้านทานไฟ

- ปรับปรุงความแข็งแรงทางกล

- เพิ่มความต้านทานต่อการสึกหรอและการเสียดสี

- ความสามารถในการกำหนดขนาดและรูปร่างที่แม่นยำให้กับผลิตภัณฑ์สำเร็จรูป

อลูมินาเผาใช้ในการผลิตผลิตภัณฑ์ต่อไปนี้:

- หัวเทียน

- เครื่องลายคราม

- ตัวกรองเซรามิก

- เซรามิกที่ทนต่อการสึกหรอ

- ฉนวนไฟฟ้าแรงสูง

- ผลิตภัณฑ์สุขภัณฑ์

- ผลิตภัณฑ์เซรามิกสำหรับอุปกรณ์อิเล็กทรอนิกส์

- ผลิตภัณฑ์เซรามิกทางเทคนิคและวิศวกรรม

- กระเบื้องเซรามิค ฯลฯ

อลูมินาที่เผาแล้วสามารถผลิตได้เป็นเศษส่วนต่างๆ ขึ้นอยู่กับระดับของการบดและขนาดของผลึก เกรดที่แตกต่างกันของวัสดุนี้ทำหน้าที่ต่างกันในวัสดุทนไฟและให้คุณสมบัติเพิ่มเติม ที่สำคัญที่สุด:

- การเพิ่มทรัพยากรและอายุการใช้งานโดยรวมของผลิตภัณฑ์โดยการเพิ่มปริมาณอะลูมิเนียมออกไซด์

- ความหนาแน่นของอนุภาคสูงเนื่องจากมีขนาดเล็ก ส่งผลให้มีความแข็งแรงเชิงกลและความต้านทานต่อการเสียดสีและการสึกหรอเพิ่มขึ้น

- ทนไฟสูงและทนต่อการเปลี่ยนแปลงอุณหภูมิเนื่องจากปฏิกิริยาระหว่างวัสดุกับองค์ประกอบยึดเกาะ เช่น อะลูมิเนียมซีเมนต์หรือดินเหนียว

- สามารถผลิตและใช้งานได้ทั้งในรูปแบบอิสระและไม่มีรูปร่าง และในรูปแบบของผลิตภัณฑ์เสาหินที่ถูกผูกไว้

อลูมินาที่ผ่านการเผาแล้วพบการใช้งานในอุตสาหกรรมต่อไปนี้: การผลิตคอรันดัม วัสดุทนไฟ แก้ว เคมี การผลิตในครัวเรือน ไฟฟ้า เทคนิค และเซรามิกที่ทนต่อการสึกหรอ

2 รากฐานทางทฤษฎีของกระบวนการทางเทคโนโลยี

2.1 เทคโนโลยีการผลิตอลูมินา วิธีการของไบเออร์

วิธีการของไบเออร์ นี่เป็นวิธีไฮโดรเคมีในการผลิตอลูมินาจากอะลูมิเนียม วิธีการนี้ถูกค้นพบในรัสเซียโดย Karl Iosifovich Bayer ในปี พ.ศ. 2438-2441 นักวิทยาศาสตร์ D.P. Manoilov, F.N. Strokov, F.F. มีส่วนสนับสนุนอย่างมากในการพัฒนาวิธีการนี้โดยเฉพาะอย่างยิ่งสำหรับการชะล้างแร่บอกไซต์ประเภท diaspore-boehmite วูล์ฟ ไอเอส ลิลีฟ, S.I. Kuznetsov และคณะ ปัจจุบันมากกว่า 95% ของอลูมินาผลิตโดยวิธีของไบเออร์

รูปที่ 1 แผนภาพเทคโนโลยีของการผลิตอลูมินาโดยใช้วิธีของไบเออร์

วิธีการของไบเออร์ขึ้นอยู่กับคุณสมบัติของสารละลายอะลูมิเนตที่จะอยู่ในสถานะแพร่กระจายได้ (ค่อนข้างเสถียร) ที่อุณหภูมิและความเข้มข้นสูงขึ้น (Na 2 O K และอัล 2 O 3 ) และการสลายตัวตามธรรมชาติ (ไฮโดรไลซิส) ของสารละลายด้วยการปล่อยอะลูมิเนียมไฮดรอกไซด์เข้าไปในตะกอนโดยมีอุณหภูมิและความเข้มข้นของ Na ลดลง 2 โอ เค - สาระสำคัญของวิธีการของไบเออร์คือการชะล้างแร่บอกไซต์ที่บดล่วงหน้าด้วยสารละลายอัลคาไล-อะลูมิเนต และการแยกอะลูมิเนียมไฮดรอกไซด์ออกจากสารละลายเพิ่มเติม แร่ธาตุที่ประกอบด้วยอะลูมิเนียมทำปฏิกิริยากับสารละลายด่างกัดกร่อน (NaOH) ซึ่งเป็นผลมาจากการที่อลูมิเนียมเข้าไปในสารละลายในรูปของโซเดียมอะลูมิเนต กล่าวคือ แร่บอกไซต์ละลายในสารละลายอัลคาไลน์และสารละลายอะลูมิเนตอิ่มตัวจะสลายตัว พารามิเตอร์ทางเทคโนโลยีของวิธีการของไบเออร์ (อุณหภูมิ ความเข้มข้นของสารละลาย ฯลฯ) อาจผันผวนในช่วงที่ค่อนข้างกว้าง ขึ้นอยู่กับชนิดและคุณภาพของแร่บอกไซต์ แร่อะลูมิเนียมมาถึงองค์กรโดยทางรถไฟ ขนาดของชิ้นส่วนบอกไซต์ถูกกำหนดโดยข้อกำหนดทางเทคนิค (TS) หรือตามข้อตกลงการจัดหา และมีขนาดประมาณ ≤300 มม. อะลูมิเนียมถูกขนถ่ายโดยรถเทแบบหมุน แร่บอกไซต์ที่ไม่ได้บรรจุจะเข้าสู่ถังรับจากที่ซึ่งจะถูกป้อนโดยเครื่องป้อนผ้ากันเปื้อนขนาดใหญ่ไปจนถึงเครื่องบดแบบค้อนหยาบและเครื่องบดกรามแบบบดขนาดกลาง แร่อะลูมิเนียมจะถูกบด วัสดุบดจะถูกกระจายโดยระบบสายพานลำเลียงไปยังคลังสินค้าแบบปิด อะลูมิเนียมที่มาถึงคลังสินค้าผสมกับสารละลายอัลคาไลน์หมุนเวียนในปริมาณเล็กน้อย (l:t = 0.81.9 - อัตราส่วนที่ต่ำเช่นนี้ทำให้มั่นใจได้ถึงประสิทธิภาพสูงสุด) เติมมะนาว 3-5% และส่งไปยังโรงบดแบบเปียก ใช้การบดแบบแห้งและแบบเปียกในอุตสาหกรรม ข้อดีของการบดแบบเปียกคือ ไม่จำเป็นต้องทำให้วัสดุแห้ง เพิ่มผลผลิต อำนวยความสะดวกในการโหลด/ขนถ่าย ลดความยุ่งยากในการขนส่งเยื่อสำเร็จรูปผ่านท่อ และปรับปรุงสภาพการทำงานที่ถูกสุขลักษณะและถูกสุขลักษณะ ในระหว่างการบดแบบเปียก นอกเหนือจากการบดแร่อะลูมิเนียมในสารละลายหมุนเวียนแล้ว การละลายเริ่มต้นของแร่บอกไซต์ก็เกิดขึ้นเช่นกัน และเริ่มเกิดปฏิกิริยาการแยกซิลิกอน ซึ่งจะดำเนินต่อไปในเครื่องผสมของเยื่อกระดาษที่เสร็จแล้ว

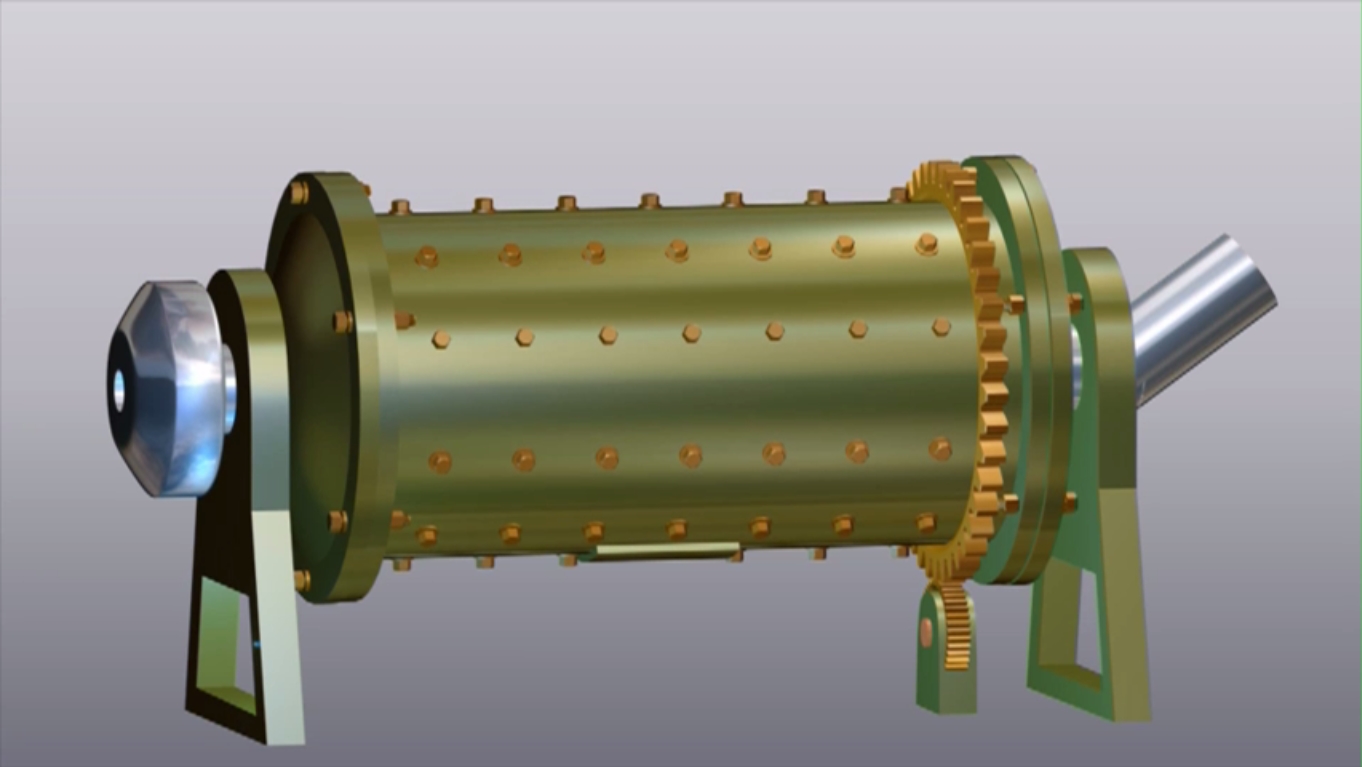

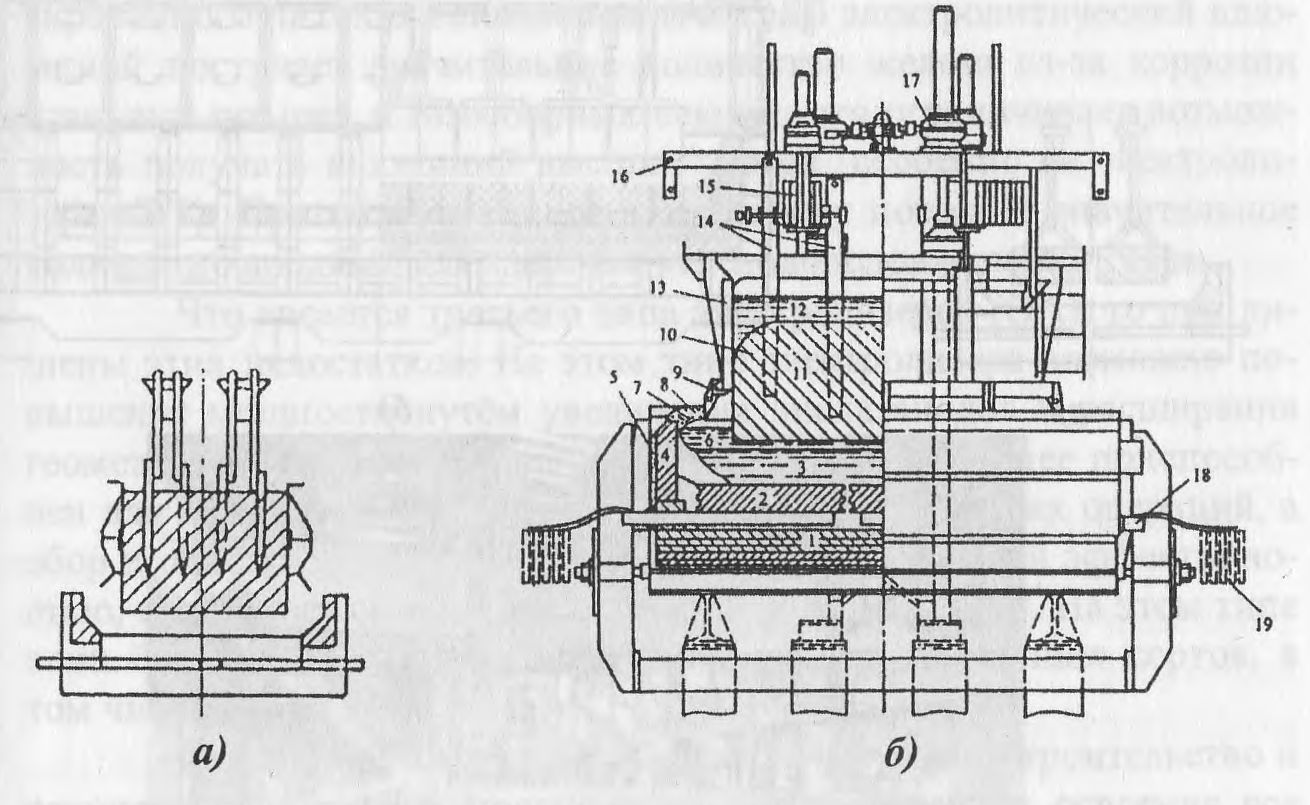

ข้าว. 2 โครงสร้างโรงสี

พิจารณาโครงสร้างของโรงสีซึ่งประกอบด้วยดรัม ฝาครอบ และวงแหวนเฟือง พื้นผิวด้านในปูด้วยแผ่นคอนกรีต แร่หรือเยื่อกระดาษเข้าไปในโรงสีผ่านคอ เมื่อโรงสีหมุน ลูกบอลที่อยู่ข้างในจะถูกกดกับผนังของถังด้วยแรงเหวี่ยง ขึ้นสู่ความสูงระดับหนึ่ง จากนั้นตกอยู่ภายใต้อิทธิพลของน้ำหนักของมันเอง โดยออกแรง ผลกระทบจากการกระแทกและการเสียดสีกับวัสดุ นอกจากนี้ยังช่วยอำนวยความสะดวกด้วยการบุโปรไฟล์ การระบายน้ำทำได้ผ่านทางคอ ความเร็วในการหมุนของดรัมคือ 20-30 รอบต่อนาที ปริมาตรของลูกบอล (น้ำหนักของลูกบอล) ของโรงสีคือ 40-50% ของปริมาตรของถัง หลังจากการบดจะได้เยื่ออะลูมิเนียมซึ่งถูกส่งไปยังการดำเนินการชะล้างครั้งต่อไป แต่ก่อนอื่น การผลิตเยื่อกระดาษดิบก่อนที่จะป้อนเข้าไปในแผนกนึ่งฆ่าเชื้อ จะถูกเก็บไว้ในเครื่องผสมเยื่อดิบเป็นเวลา 40 นาทีถึง 8 ชั่วโมง โดยที่องค์ประกอบของเยื่อกระดาษจะถูกเฉลี่ยและกำจัดซิลิกอนบางส่วนที่ t = 100-105 °C สิ่งนี้ทำให้มั่นใจได้ว่าท่อทำความร้อนจะสะสมขนาดน้อยลงซึ่งเยื่อกระดาษจะผ่านเข้าไปในหม้อนึ่งความดัน นอกจากนี้ในเครื่องผสมเหล่านี้ หากจำเป็น เยื่อกระดาษจะได้รับการบำบัดด้วยอากาศเพื่อออกซิไดซ์ซัลไฟด์ซัลเฟอร์ หากเนื้อหาหลังเกินปริมาณที่กำหนดไว้

การชะล้างแร่อะลูมิเนียมหนึ่งในการดำเนินการหลักของวิธีของไบเออร์โดยมีวัตถุประสงค์เพื่อถ่ายโอนสารประกอบอะลูมิเนียมไปเป็นสารละลายในรูปของโซเดียมอะลูมิเนต ซึ่งสามารถทำได้โดยการบำบัดแร่บอกไซต์ที่ถูกบดด้วยสารละลายอัลคาไลน์ที่รีไซเคิลหม้อนึ่งความดัน ภาชนะสำหรับดำเนินการเปลี่ยนแปลงทางเคมีและกายภาพที่เกิดขึ้นที่อุณหภูมิและความดันสูง

รูปที่ 3 หม้อนึ่งความดัน

ลองพิจารณาหม้อนึ่งความดันซึ่งใช้ในการผลิตอลูมินาด้วยการกวนและให้ความร้อนด้วยไอน้ำร้อน Autoclaves ทำจากเหล็กกล้าคาร์บอนเชื่อม จากด้านล่าง ไอน้ำร้อนจะถูกส่งไปยังหม้อนึ่งความดันผ่านเครื่องตีฟองภายใต้แรงดัน 28-30 atm และ t = 300 °C ไอน้ำควบแน่นและทำให้เยื่ออะลูมิเนียมร้อนขึ้นจนถึง 220-240 °C ที่อุณหภูมินี้เยื่อจะถูกชะล้างภายใน 2 - 2.5 ชั่วโมง เยื่อกระดาษจะถูกปั๊มเข้าไปในหม้อนึ่งความดันโดยใช้ปั๊ม ผ่านกระบวนการชะล้าง และเนื่องจากความแตกต่างของความดัน เยื่อกระดาษจึงถูกบีบออกจากหม้อนึ่งความดันผ่านท่อภายใน และป้อนเข้าไปในหม้อนึ่งความดันถัดไปเพื่อดำเนินกระบวนการชะล้างต่อไป โดยทั่วไปแล้ว จะใช้แบตเตอรี่ซึ่งประกอบด้วยหม้อนึ่งความดัน 8-12 เครื่องที่ต่ออนุกรมกัน โดยสองเครื่องแรกจะถูกทำให้ร้อนด้วยไอน้ำ ส่วนที่เหลือเป็นแบบปฏิกิริยาโดยไม่มีฟองสบู่ การปรากฏตัวของอนุภาคขนาดใหญ่ที่เคลื่อนที่ด้วยความเร็วค่อนข้างต่ำทำให้เกิดการอุดตันของหม้อนึ่งความดันด้วยทราย ความจำเป็นในการบดแร่เพิ่มเติมทำให้รูปแบบฮาร์ดแวร์และเทคโนโลยีในการประมวลผลมีความซับซ้อน ดังนั้นจึงจำเป็นต้องมีการวิเคราะห์ทางเทคนิคและเศรษฐศาสตร์ของขั้นตอนหลักของวัฏจักรของไบเออร์ที่เกี่ยวข้องกับการไหลย้อนกลับเพื่อที่จะได้ข้อสรุปขั้นสุดท้ายเกี่ยวกับความเป็นไปได้ในการใช้เทคโนโลยีนี้ การแปรรูปแร่ที่มีอลูมินาต้องใช้ไอน้ำเป็นจำนวนมาก ดังนั้นการนำความร้อนกลับคืนมาจึงเป็นสิ่งสำคัญในการประหยัดไอน้ำ ในวงจรที่ใช้สำหรับการนำความร้อนกลับคืนมา จะใช้ตัวแลกเปลี่ยนความร้อน เชื่อมต่อแบบอนุกรมหรือแบบขนาน

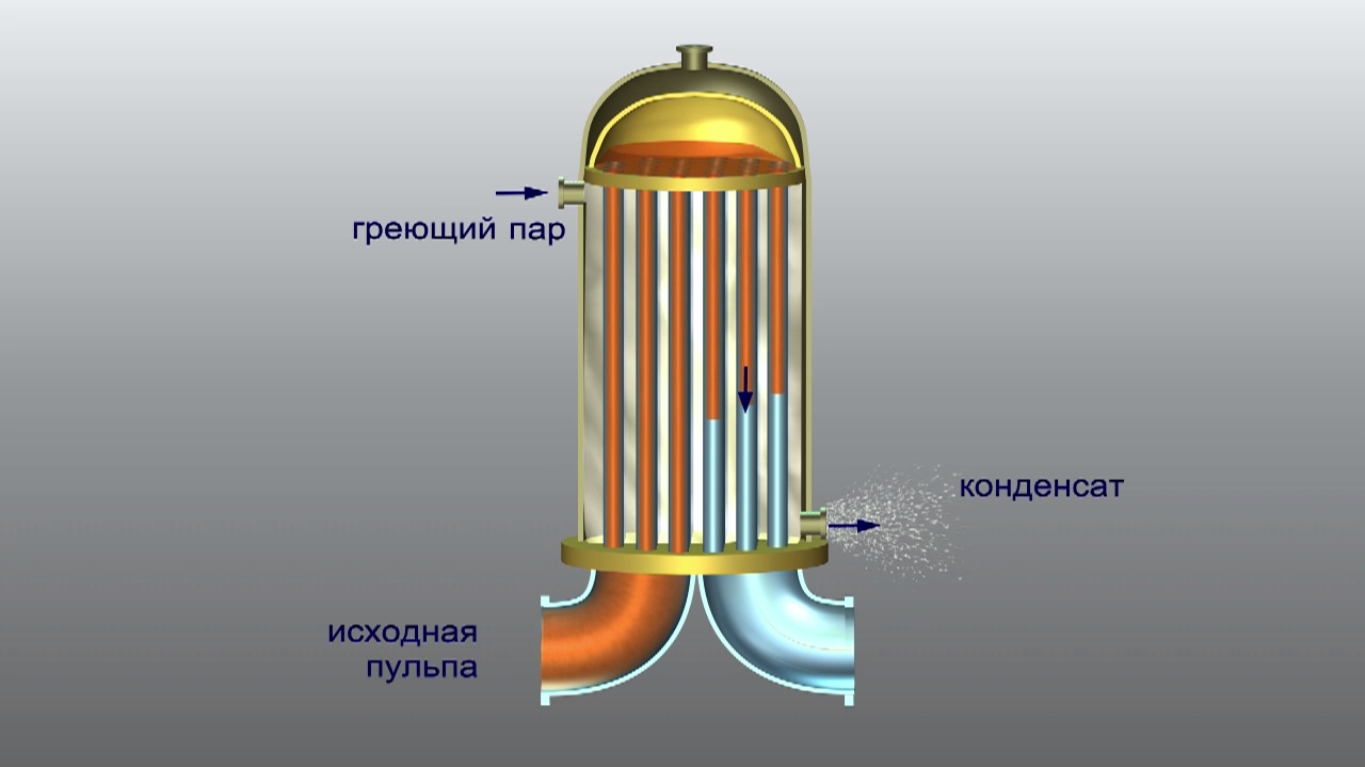

รูปที่ 4 เครื่องทำความร้อน (ตัวแลกเปลี่ยนความร้อน)

รูปที่ 4 เครื่องทำความร้อน (ตัวแลกเปลี่ยนความร้อน)

เครื่องแลกเปลี่ยนความร้อนแบบเปลือกและท่อประกอบด้วย: ตัวเรือน ฝาครอบ ท่อทางเข้าและทางออก มัดท่อ และแผ่นท่อ ในการผลิตอลูมินา เครื่องทำความร้อน (เครื่องแลกเปลี่ยนความร้อน) ถูกใช้เพื่อให้ความร้อนแก่เยื่อดิบ: แบบท่อ แบบเปลือกและแบบท่อพร้อมแผ่นท่อแบบตายตัว ไอน้ำร้อนจากตัวแยกจะถูกส่งไปยังช่องว่างระหว่างท่อของเครื่องทำความร้อนและควบแน่น เยื่อกระดาษจะเคลื่อนที่ผ่านท่อ และความร้อนที่ปล่อยออกมาระหว่างการควบแน่นจะถูกถ่ายโอนไปยังเยื่อกระดาษผ่านผนังของท่อ ดังนั้นเยื่อกระดาษจึงได้รับความร้อน ตัวแยกทำหน้าที่ลดแรงดันของเยื่อกระดาษที่ถูกชะล้างออกจากหม้อนึ่งความดันครั้งสุดท้ายของแบตเตอรี่

หลังจากการชะล้างโบเอไมต์และไดแอสปอร์บอกไซต์แล้ว เยื่อกระดาษที่ผ่านการนึ่งฆ่าเชื้อ (Na 2 O K ≥ 280 ก./ลิตร, α k = 1.6-1.7 และ l:t = 10:1) จะต้องแบ่งออกเป็นสารละลายอะลูมิเนตและโคลนสีแดงที่เป็นสถานะของแข็ง (ซึ่งไม่ละลายระหว่างการชะล้าง + GASN) กระบวนการนี้ดำเนินการโดยการทำให้โคลนสีแดงหนา (ตกตะกอน) ในอุปกรณ์ที่ทำงานอย่างต่อเนื่อง - สารเพิ่มความหนา

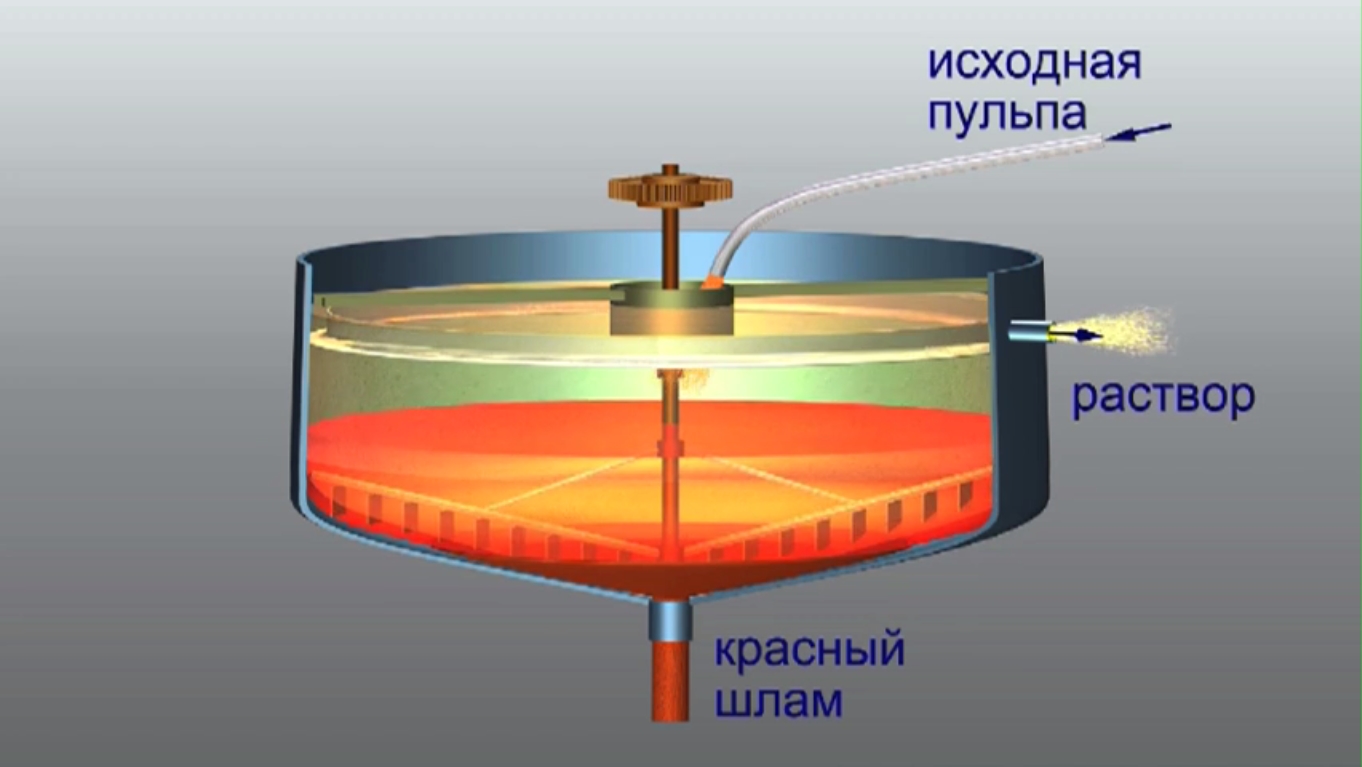

รูปที่ 5 สารเพิ่มความหนา

รูปที่ 5 สารเพิ่มความหนา

สารทำให้ข้นขึ้นเป็นถังโลหะทรงกระบอกที่มีก้นทรงกรวย กลไกของเชื้อราถูกติดตั้งที่กึ่งกลางของถังด้วยความช่วยเหลือของตะกอนที่ตกตะกอนจะเคลื่อนไปยังรูระบายที่อยู่ตรงกลางด้านล่างของสารทำให้ข้น กลไกเห็ดประกอบด้วยเพลาแนวตั้ง และเพลาหมุนโดยตัวขับเคลื่อน เยื่อกระดาษเริ่มต้นเข้าสู่ถ้วยบรรจุและกระจายไปที่ผนังของอุปกรณ์ด้วยความเร็วลดลงอนุภาคของตะกอนจะตกลงไปที่ด้านล่างของสารทำให้ข้นในส่วนล่างของอุปกรณ์ โคลนแดงถูกย้ายโดยเชื้อราไปที่ศูนย์กลางและขนถ่ายผ่านท่อกลาง สารละลายที่กระจ่างจะไหลผ่านด้านในและตามรางวงแหวนระหว่างมันกับผนังของถังจะไหลลงสู่ท่อและถูกปล่อยออกจากอุปกรณ์ .

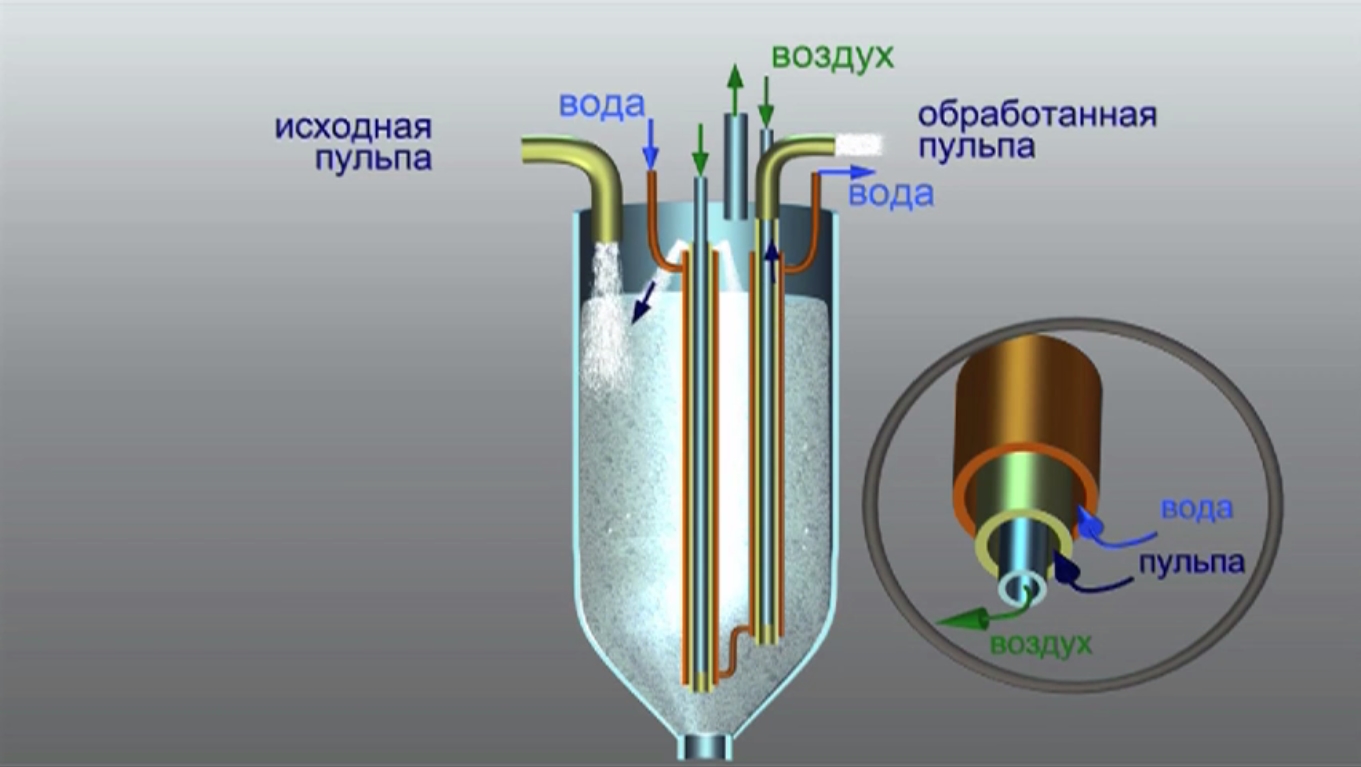

สารละลายอลูมิเนตหลังจากการกรองแบบควบคุมด้วยความเข้มข้นของอัล 2 O 3 120-150 กรัม/ลิตร และ α K = 1.5-1.75 ถูกทำให้เย็นลงถึง 50-75 °C แล้วส่งไปสลายตัวการสลายตัว นี่คือกระบวนการตกผลึกของอะลูมิเนียมไฮดรอกไซด์ระหว่างการสลายตัวของสารละลายอะลูมิเนต-อัลคาไลน์อิ่มตัวยวดยิ่ง กระบวนการสลายตัวทำให้เกิดอะลูมิเนียมไฮดรอกไซด์และสุราแม่ การสลายตัวเป็นขั้นตอนที่สำคัญที่สุดในการผลิตอลูมินาโดยใช้วิธีของไบเออร์ เนื่องจากคุณภาพของอลูมินาขึ้นอยู่กับคุณสมบัติทางเคมีกายภาพของอะลูมิเนียมไฮดรอกไซด์ที่เกิดขึ้นโดยตรง และผลผลิตของขั้นตอนนี้จะเป็นตัวกำหนดความประหยัดของการผลิตอลูมินาทั้งหมด มาดูหลักการออกแบบและการทำงานของเครื่องย่อยสลาย เครื่องย่อยสลายได้รับการออกแบบมาเพื่อการดำเนินการสลายสารละลายอะลูมิเนตต่อหน้าเมล็ดโดยปล่อยอะลูมิเนียมไฮดรอกไซด์ที่กระจายตัวออกสู่สถานะของแข็งเพื่อให้ได้สถานะของเหลวขององค์ประกอบทางเคมีบางอย่าง ร่างกายของเครื่องย่อยสลายแบบผสมอากาศเป็นถังเหล็กทรงกระบอกที่มีก้นทรงกรวย ฝาปิดแบน และท่อไอเสีย ในการผสมเยื่อกระดาษในตัวย่อยสลาย จะมีการติดตั้งตัวยกอากาศส่วนกลาง (ตัวยกอากาศ) ซึ่งอยู่บนแกนเดียวกันกับตัวสลายตัว ภายในรถขนส่งทางอากาศจะมีท่ออากาศส่วนกลาง ซึ่งปลายด้านบนเชื่อมต่อกับท่อร่วมลมอัด เยื่อกระดาษถูกผสมในตัวย่อยสลายโดยใช้อากาศอัด เครื่องย่อยสลายประกอบด้วยตัวยกอากาศสำหรับการขนส่งซึ่งประกอบด้วยท่อที่ลดลงในแนวตั้งซึ่งภายในมีท่อที่มีเส้นผ่านศูนย์กลางเล็กกว่าสำหรับจ่ายอากาศอัด ปลายด้านบนของการขนส่งทางอากาศซึ่งแตกต่างจากส่วนตรงกลางออกไปที่ฝาครอบตัวย่อยสลายและเชื่อมต่อกับท่อขนส่ง ปริมาณอากาศที่จ่ายให้กับการลำเลียงทางอากาศจะถูกปรับโดยอัตโนมัติ ขึ้นอยู่กับระดับเยื่อกระดาษในตัวย่อยสลาย ส่วนผสมของอากาศและเยื่อกระดาษจะเพิ่มขึ้น และน้ำจะไหลเวียนในช่องว่างระหว่างท่อเพื่อทำให้เยื่อกระดาษเย็นลง การระบายความร้อนด้วยอากาศจะดำเนินการตามธรรมชาติทั้งผ่านผนังของตัวย่อยสลายและด้วยความช่วยเหลือของท่อไอเสียที่ฝังอยู่ในฝาของตัวย่อยสลาย ซึ่งอากาศส่วนเกินจะถูกกำจัดออกไป การเคลื่อนไหวของเยื่อกระดาษจะถูกระบุด้วยลูกศร เยื่อกระดาษที่ผ่านการบำบัดจะออกจากท่อและเยื่อกระดาษบางส่วนยังคงไหลเวียนอยู่ในอุปกรณ์ผ่านทางระบบขนส่งทางอากาศส่วนกลาง

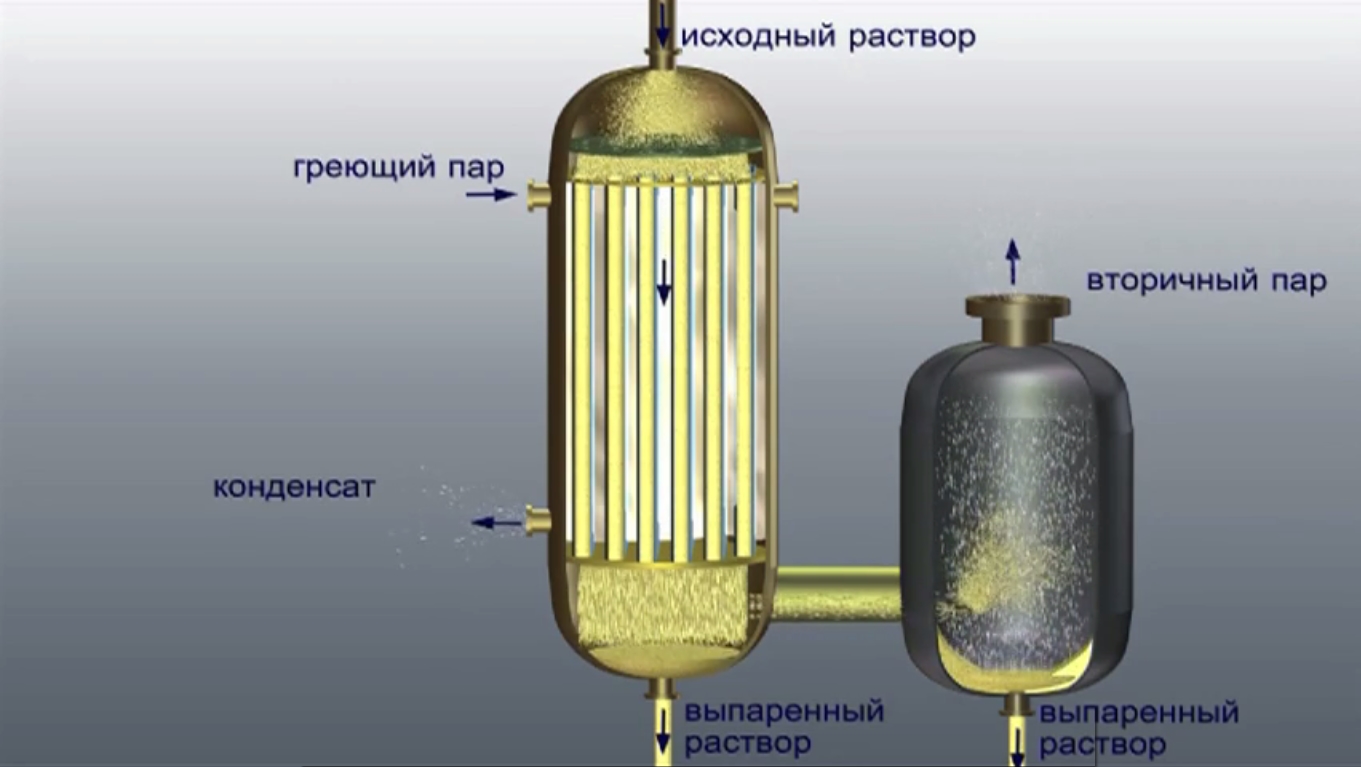

ในการเตรียมแม่เหล้าหลังการสลายตัวเพื่อชะแร่อะลูมิเนียมส่วนใหม่ จะต้องนำน้ำที่เติมไว้ก่อนหน้านี้เพื่อทำให้เนื้อต้มสุกเจือจางออกจากกระบวนการ ปริมาณน้ำที่ต้องระเหยโดยประมาณจะสอดคล้องกับความแตกต่างระหว่างปริมาตรของสารละลายอะลูมิเนตและสารละลายหมุนเวียนการระเหย (หรือการระเหย)เป็นกระบวนการทำให้สารละลายของเหลวเข้มข้นโดยการเอาตัวทำละลาย (น้ำ) ออกบางส่วนโดยการระเหยเมื่อของเหลวเดือด ในการระเหยสารละลาย มักใช้ความร้อนของไอน้ำซึ่งเรียกว่าไอน้ำปฐมภูมิหรือ "ร้อน" ไอน้ำที่เกิดจากการระเหยของสารละลายเดือดเรียกว่าไอน้ำทุติยภูมิหรือการระเหยในตัวเอง มีการใช้เครื่องระเหยสำหรับกระบวนการนี้ ลองพิจารณาการออกแบบเครื่องระเหยแบบฟิล์มอย่างหนึ่ง สารละลายเริ่มต้นจะถูกป้อนจากด้านบนผ่านท่อเข้าไปในห้องสารละลายด้านบน โดยจะใช้หัวฉีดเพื่อกระจายสารละลายให้เท่าๆ กัน ในการสร้างการเคลื่อนที่ของสารละลายผ่านท่อแต่ละท่อจะใช้อุปกรณ์ชลประทานและหัวฉีดพิเศษต่างๆ สารละลายมีการกระจายในลักษณะที่ไหลในรูปของฟิล์มบาง ๆ ไปตามพื้นผิวด้านในของผนังท่อ ไอน้ำทำความร้อนจะถูกส่งไปยังพื้นที่ระหว่างท่อของห้องทำความร้อน ทำความร้อนสารละลายผ่านผนังของท่อ และควบแน่น คอนเดนเสทจะถูกลบออกจากอุปกรณ์ ฟิล์มสารละลายภายในท่อเดือดและระเหยไปบางส่วน เกิดเป็นไอน้ำทุติยภูมิซึ่งเคลื่อนตัวลงมาตามท่อ ส่วนผสมไอ-ของเหลวประกอบด้วยหยดสารละลายและไอน้ำทุติยภูมิโผล่ออกมาจากหลอดไปยังห้องสารละลายด้านล่าง ส่วนหนึ่งของสารละลายที่ระเหยจะถูกลบออกจากห้องสารละลายด้านล่าง จากนั้นส่วนผสมของไอ - ของเหลวจะเข้าสู่ตัวแยก หยดของสารละลายจะเกาะอยู่บนพื้นผิวของผนังไหลไปที่ส่วนล่างและถูกปล่อยออกมาไอน้ำทุติยภูมิจะถูกปล่อยผ่านท่อสาขาด้านบนของตัวแยก สิ่งสำคัญคือต้องให้สารละลายเปียกพื้นผิวทำความร้อนทั้งหมด โดยเฉพาะส่วนล่างของท่ออย่างสม่ำเสมอ

รูปที่ 7 เครื่องระเหย

ขั้นตอนสุดท้ายในรูปแบบเทคโนโลยีทั้งหมดของการผลิตอลูมินาคือการเผาวัตถุประสงค์ของการเผาคือการแปลงอะลูมิเนียมไฮดรอกไซด์ดั้งเดิมให้เป็นผลิตภัณฑ์เชิงพาณิชย์และอลูมินาทางโลหะวิทยาสำหรับการผลิตอะลูมิเนียมด้วยไฟฟ้าและอโลหะสำหรับอุตสาหกรรมต่างๆ (ไฟฟ้า เซรามิก ฯลฯ) กระบวนการเผาประกอบด้วยผลกระทบทางความร้อนต่ออะลูมิเนียมไฮดรอกไซด์ เป็นผลให้กระบวนการเกิดขึ้นตามลำดับ: ที่อุณหภูมิ 110-120 °C ความชื้นภายนอกเริ่มถูกกำจัดออกจากไฮดรอกไซด์ ที่อุณหภูมิ 200-250 °C gibbsite จะสูญเสียโมเลกุลของน้ำ การตกผลึกและกลายเป็นโบห์ไมต์ ที่อุณหภูมิประมาณ 500 °C โบห์ไมต์จะกลายเป็น γ-Al แบบไม่มีน้ำ 2 โอ 3 และที่อุณหภูมิสูงกว่า 850 °C การเปลี่ยนแปลงของ γ-Al จะเกิดขึ้น 2 O 3 ในα-Al 2 O 3 - การเปลี่ยนแปลงทั้งหมดนี้เกิดขึ้นจากการดูดซับความร้อนจำนวนมาก (กระบวนการดูดความร้อน) ยกเว้นการเปลี่ยนแปลงของ γ-Al 2 O 3 ในα-Al 2 O 3 (กระบวนการคายความร้อน) ปริมาณความร้อนหลักถูกใช้ไปเมื่อให้ความร้อนแก่วัสดุที่อุณหภูมิ 500-600 °C เมื่อความชื้นที่ปล่อยออกมาระเหยออกไปและไซต์กิบบ์สลายตัว

2.2 เทคโนโลยีการผลิตอลูมินา วิธีการเผาผนึก

คุณลักษณะที่โดดเด่นของวิธีการเผาผนึกจากวิธีทางไฮโดรเมทัลโลจิคัลล้วนๆ คือการดำเนินการเผาผนึก - การประมวลผลแบบไพโรเมทัลโลจิคัล วัตถุประสงค์ของการดำเนินการนี้คือเพื่อผูกซิลิคอนเข้ากับสารประกอบที่ละลายได้ไม่ดีในระหว่างกระบวนการไฮโดรเมทัลโลจิคัลในเวลาต่อมา เพื่อกำจัดซิลิคอนออกจากกระบวนการในขั้นตอนของการชะล้างด้วยซินเตอร์ ด้วยเนื้อหา SiO ที่เพิ่มขึ้น 2

การประมวลผลแร่อะลูมิเนียมโดยใช้วิธีของไบเออร์นั้นไม่ได้ผลกำไรเชิงเศรษฐกิจเพราะว่า การสูญเสียอัลคาไลและอลูมิเนียมที่มีโคลนสีแดงเพิ่มขึ้นอย่างมาก

มีความเป็นไปได้ในเชิงเศรษฐกิจมากกว่าในการประมวลผลอะลูมิเนียมด้วยโมดูลซิลิกอนที่มีขนาดน้อยกว่า 6-7 ยูนิตโดยใช้วิธีการเผาผนึกวิธีการเผาผนึกใช้ในการประมวลผลแร่บอกไซต์ (เพื่อผลิตแร่อะลูมิเนียมเผาผนึก), เนฟีลีนเข้มข้นและแร่ (เผาเนฟีลีน), ตะกอนไบเออร์ของวิธีการเผาผนึกไบเออร์ตามลำดับ (เผาสารละลาย) และดินขาวหรือตะกรันอลูมิโนแคลเซียม (เผาผนึกที่สลายตัวด้วยอลูมิโนแคลเซียม) สาระสำคัญของวิธีการเผาผนึกคือการบำบัดความร้อนของประจุเพื่อผลิตซินเตอร์ โดยมีการก่อตัวของโซเดียมอะลูมิเนต Na 2 โอ อัล 2 โอ 3 ,โซเดียมเฟอร์ไรต์นา 2 โอ เฟ 2 โอ 3 และไดแคลเซียมซิลิเกต 2CaO·SiO 2

(แคลเซียมออร์โธซิลิเกต) แนวคิดในการผูกมัดแร่ธาตุอะลูมิเนียมให้กลายเป็นโซเดียมอะลูมิเนตในรูปแบบที่ละลายน้ำได้ (Le Chatelier) และสิ่งเจือปนหลักที่อันตรายที่สุดคือ SiO 2

ในซิลิเกตที่ละลายได้เล็กน้อย (มุลเลอร์) มีประวัติยาวนานกว่า 150 ปี แนวคิดเหล่านี้เป็นรากฐานของวิธีการประมวลผลวัตถุดิบที่มีอลูมินา - บอกไซต์, เนฟีลีน, ดินขาว - โดยการเผาผนึก เค้กที่ได้จะถูกชะล้างและส่วนประกอบอัลที่มีประโยชน์จะผ่านเข้าไปในสารละลาย 2 O 3 และนา 2 O. อย่างไรก็ตาม เนื่องจากแคลเซียมออร์โธซิลิเกตซึ่งมีปฏิกิริยาบางส่วนกับสารละลายอะลูมิเนต สลายตัวและปนเปื้อนสารละลายอะลูมิเนตด้วยซิลิกา SiO 2

จำเป็นต้องมีกระบวนการกำจัดซิลิกอนสองขั้นตอนโดยนำออกจากสารละลาย: ในขั้นตอนแรกคือโซเดียมไฮโดรอลูมิโนซิลิเกต และขั้นตอนที่สองคือแคลเซียมไฮโดรการ์เน็ต สารละลายที่ทำให้บริสุทธิ์จากซิลิคอนจะเกิดการสลายตัวโดยคาร์บอนไดออกไซด์ (หรือการสลายตัว) ในระหว่างที่สาร Al(OH) เกิดขึ้น 3

และสารละลายคาร์บอเนต อะลูมิเนียมไฮดรอกไซด์ถูกส่งไปเผาเพื่อผลิตอะลูมิเนียมออกไซด์ และหลังจากการระเหยของคาร์บอเนตแม่ไปยังจุดเริ่มต้นของกระบวนการเตรียมประจุ (สำหรับบอกไซต์) หรือการระเหยแบบลึกเพื่อผลิตโซดาและโปแตชเป็นผลิตภัณฑ์ขั้นสุดท้าย ตะกอนเบไลท์ที่เหลือหลังจากการชะล้างยังใช้ในการผลิตซีเมนต์ซึ่งสร้างเงื่อนไขสำหรับการสร้างเทคโนโลยีไร้ขยะแบบบูรณาการสำหรับการประมวลผลเนฟิลีน- วิธีการเผาผนึกประกอบด้วยการดำเนินการทางเทคโนโลยีดังต่อไปนี้:

- การเตรียมแบทช์;

- การเผาประจุเพื่อผลิตซินเตอร์

- การบดและการชะล้างเค้ก - ประกอบด้วยการสกัดโซเดียมอะลูมิเนตและอัลคาไลออกจากเค้ก

- การอบแห้งเยื่อกระดาษที่ผ่านการชะล้างแล้ว

- การแยกสารละลายอะลูมิเนตออกจากโคลนสีแดงและการล้างโคลนสีแดง

- การสลายตัวของสารละลายอะลูมิเนต

- แยกแม่สุราออกจากอะลูมิเนียมไฮดรอกไซด์

- การระเหยของสารละลายจุดและการแยกส่วนผสมโซโดซัลเฟต

- การเผาอะลูมิเนียมไฮดรอกไซด์เพื่อผลิตอลูมินา

- หน่วยสำหรับขนถ่าย จัดเก็บ และแนะนำโซดาแอชเข้าสู่กระบวนการ

เมื่อประมวลผลแร่บอกไซต์โดยใช้วิธีการเผาผนึกจะใช้ประจุสองและสามองค์ประกอบอะลูมิเนียม + โซดา + มะนาวหรือบอกไซต์ + โซดา การเผาประจุที่อุณหภูมิสูงที่อุณหภูมิ t = 1200-1300 °Cในระหว่างการเผาผนึก สารประกอบอลูมิเนียมจะถูกจับตัวเป็นโซเดียมอะลูมิเนตที่ละลายน้ำได้ เหล็กจะกลายเป็นโซเดียมเฟอร์ไรต์ ซิลิกาจะกลายเป็นสารประกอบที่ละลายน้ำได้เล็กน้อย - ไดแคลเซียมซิลิเกตสเปกตามลักษณะทางกายภาพจะแบ่งออกเป็นลอย, ละลายไปบางส่วนมีรูพรุนและไม่อบ - ปัจจัยที่มีอิทธิพลต่อคุณภาพของเค้ก:

- อุณหภูมิการเผาผนึก

- ขนาดอนุภาคของประจุบอกไซต์

- ปริมาณโซดาที่เป็นส่วนประกอบของประจุ

- การมีอยู่ของสารประกอบซัลเฟอร์

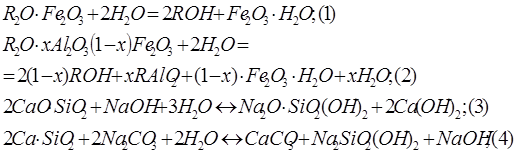

การไหลของก๊าซที่ไหลผ่านเตาหลอมด้วยความเร็ว 3.0-4.0 ม./วินาที (คำนวณ) จะพาฝุ่นรีไซเคิลออกจากเตามากถึง 50% ของฝุ่นที่รีไซเคิลเข้าเตาเผา การรวบรวมฝุ่น (ประจุ) ที่ถูกกำจัดออกจากเตาเผาจะดำเนินการโดยระบบกรองก๊าซและส่งคืนฝุ่น ซึ่งรวมถึงหน่วยต่อไปนี้: ห้องเก็บฝุ่น 6; แบตเตอรี่ไซโคลน 7 (แบตเตอรี่ 2 ก้อน 6-8 ไซโคลน) เครื่องตกตะกอนไฟฟ้าสถิต 8; เครื่องฟอกสำหรับการทำให้ก๊าซบริสุทธิ์สองขั้นตอน 1 ตัวต่อเตาเผา การขนส่งก๊าซผ่านเตาเผาและระบบทำความสะอาดแก๊สดำเนินการโดยเครื่องระบายควัน ก๊าซไอเสียจะถูกปล่อยออกสู่ชั้นบรรยากาศ ฝุ่นที่สะสมในห้องเก็บฝุ่น ไซโคลนแบตเตอรี่ และเครื่องตกตะกอนไฟฟ้าสถิตจะถูกป้อนโดยสว่านเข้าไปในถังรับของลิฟต์ และด้วยความช่วยเหลือ ฝุ่นจะถูกส่งกลับไปยังหัวเย็นของเตาเผา กระบวนการเผาผนึกมักจะถูกควบคุมโดยอุณหภูมิและองค์ประกอบของก๊าซไอเสีย อุณหภูมิของก๊าซไอเสียในเตาเผาคือ 320-420 °C; ปริมาณ O ในก๊าซไอเสีย 2 1.5-2.5%, คาร์บอนไดออกไซด์ ≤ 0.4-0.6%, คาร์บอนไดออกไซด์ 2 25-27% ปริมาณอากาศที่จำเป็นสำหรับการเผาไหม้ถูกกำหนดโดยปริมาณ O 2 ในก๊าซไอเสีย

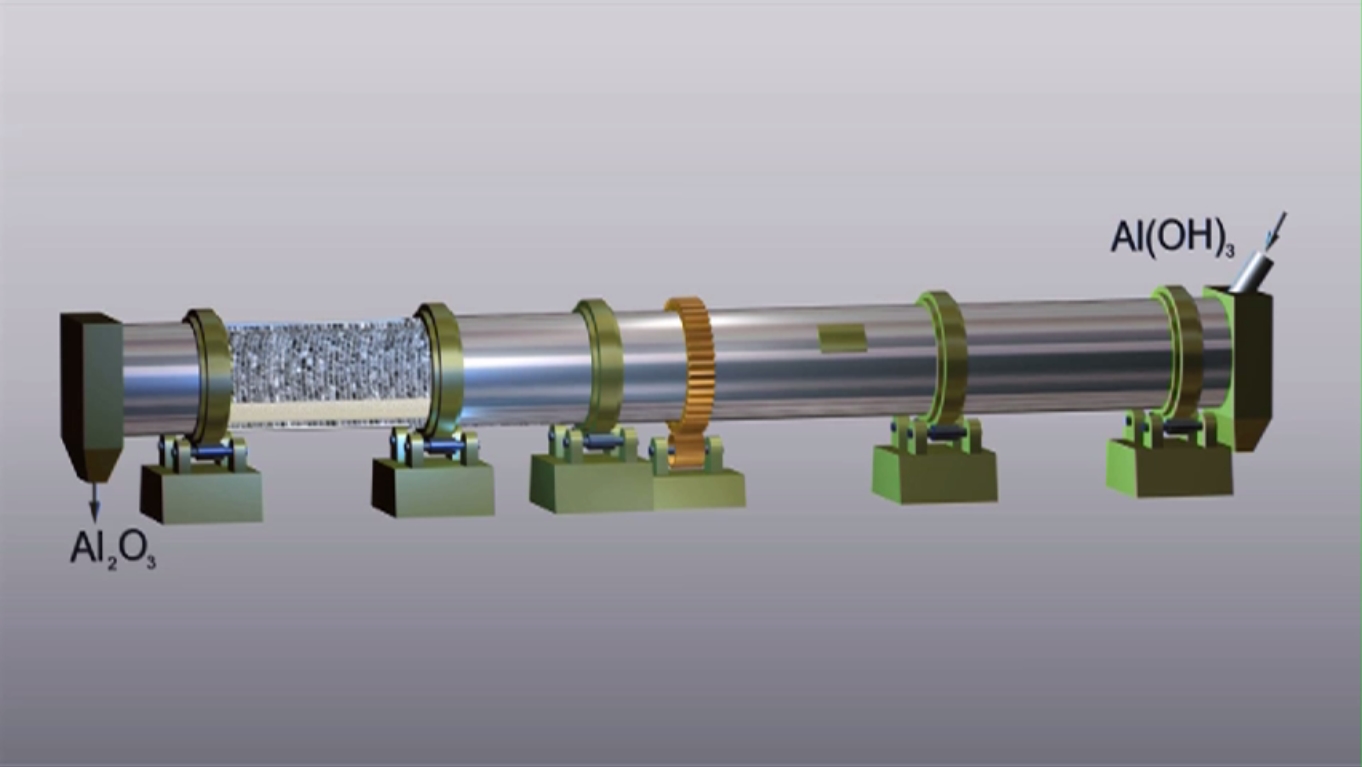

เตาเผาแบบหมุนแบบท่อ (TVK) เป็นถังเหล็กที่มีความหนา 20-70 มม. ด้านในของเตาเผาบุด้วยอิฐทนไฟ วัสดุหลักคือ chamod โซนอุณหภูมิสูงของเตาเผาจะบุด้วยโครเมียม- อิฐทนไฟแมกนีไซต์และแมกนีไซต์ ความหนาของเยื่อบุอยู่ระหว่าง 230-250 มม. เส้นผ่านศูนย์กลางของดรัมเท่ากัน ความชันตั้งแต่ 1° ถึง 5° ตัวเตาหลอมมีผ้าพันแผล (วงแหวนเหล็กขัดเงา) ซึ่งวางอยู่บนลูกกลิ้งรองรับ เพลาของลูกกลิ้งแต่ละตัวจะติดตั้งอยู่ในแบริ่งที่ติดตั้งอยู่ในโครงเหล็กซึ่งเชื่อมต่อกับฐานคอนกรีตเสริมเหล็กขนาดใหญ่ เตาอบขับเคลื่อนด้วยมอเตอร์ไฟฟ้าความเร็วในการหมุนของดรัมคือ 1-2 รอบต่อนาที ปลายด้านร้อนด้านล่างของดรัมเตาหลอมจะเข้าสู่หัวเชื้อเพลิงของเตา ปลายเย็นด้านบนเข้าไปในหัวโหลดซึ่งมีอุปกรณ์สำหรับบรรจุไฮดรอกไซด์และช่องสำหรับทางออกของก๊าซไอเสีย หัวเชื้อเพลิงมีช่องเปิดที่ด้านหน้าสำหรับหัวฉีดหรือหัวเผา รวมถึงหน้าต่างตรวจสอบและควบคุมการทำงาน ที่ด้านล่างของหัวเชื้อเพลิงจะมีเตาซึ่งเทอลูมินาที่เจาะเข้าไปในตู้เย็น น้ำมันเชื้อเพลิงและก๊าซธรรมชาติใช้เป็นเชื้อเพลิงสำหรับ TVP น้ำมันเชื้อเพลิงถูกจ่ายให้ร้อนถึง 90-110°C TVP ทำงานบนหลักการของการไหลทวน - วัสดุที่ให้ความร้อนเนื่องจากการเอียงของดรัมเตาหลอมและการหมุนของมัน จะเคลื่อนไปทางก๊าซไอเสียร้อนซึ่งถูกทำให้เย็นลงและทำให้วัสดุถูกให้ความร้อน

รูปที่ 8 เตาเผาแบบหมุนแบบท่อ (TVK)

โซนเตาอบ TVP:

โซนแรก ซึ่งถูกเรียกว่าโซนอบแห้ง โดดเด่นด้วยการระเหยความชื้นดูดความชื้นของอะลูมิเนียมไฮดรอกไซด์โดยสมบูรณ์และอุณหภูมิของวัสดุที่นี่ไม่เกิน 200 ° C อุณหภูมิของก๊าซภายในโซนการทำให้แห้งลดลงจาก 600 เป็น 300 °C

ในโซนที่สอง โซนกลายเป็นปูนความชื้นที่จับกับสารเคมีจะถูกกำจัดออก และไฮดรอกไซด์จะถูกแปลงเป็น γ-Al แบบไม่มีน้ำ 2 โอ 3 - เมื่อต้องการทำเช่นนี้ วัสดุจะต้องได้รับความร้อนที่อุณหภูมิ 950 °C การไหลของก๊าซที่กำลังเคลื่อนที่ในโซนนี้จะถูกทำให้เย็นลง 450 °C จาก 1,050 ถึง 600 °C

โซนที่สาม โซนการเผาตั้งอยู่ในพื้นที่จุดคบเพลิงซึ่งรับประกันอุณหภูมิก๊าซสูงสุด 1400 °C ซึ่งช่วยให้ประจุได้รับความร้อนถึง 1250 °C ทำให้มั่นใจได้ถึงการเปลี่ยนผ่านของอลูมินาจากการดัดแปลง γ ไปเป็นการดัดแปลง α (γ-Al 2 O 3 → α-อัล 2 O 3 - เพื่อให้มั่นใจว่ากระบวนการเผาเสร็จสมบูรณ์ จึงพยายามเพิ่มเวลาคงตัวของวัสดุในโซนนี้เนื่องจากดรัมเตาหลอมมีเส้นผ่านศูนย์กลางใหญ่กว่าในโซนอื่นๆ

โซนทำความเย็นโซนที่สี่ ที่นี่ อลูมินาที่เสร็จแล้วจะถูกทำให้เย็นลงถึง 1,000 °C ในระหว่างการทำงานปกติของเตาเผา อุณหภูมิของก๊าซที่ปล่อยออกมาไม่ควรสูงกว่า 300 °C ซึ่งทำหน้าที่เป็นเกณฑ์ที่เชื่อถือได้ในการรับรองอุณหภูมิที่เหมาะสมของวัสดุในเขตการเผา mut 1250 °C ด้วยการเผาไหม้เชื้อเพลิงที่ดีและไม่มีการรั่วไหลของอากาศที่ไม่จำเป็นในระบบ ก๊าซไอเสียมักจะมี CO 13-15% 2 - ปริมาณ CO ไม่ควรเกิน 0.8%

บทสรุป

ปัจจุบันวิธีการของไบเออร์เป็นวิธีการหลักในการผลิตอลูมินาทั่วโลกเพราะว่า เป็นไปได้ในเชิงเศรษฐกิจที่จะใช้สำหรับการประมวลผลแร่บอกไซต์คุณภาพสูงที่มีปริมาณซิลิกา SiO ค่อนข้างต่ำ 2 ต้องมีโมดูลัสซิลิคอนสูง µศรี ≥ 6-8 และไม่มีกำมะถันและ CO ในปริมาณมาก 2 เนื่องจากเมื่อปริมาณ SO2 เพิ่มขึ้น Al2O3 และอัลคาไลที่ใช้ในกระบวนการก็เพิ่มมากขึ้นเรื่อยๆ ในต่างประเทศ Al2O3 เกือบทั้งหมดได้มาจากแร่บอกไซต์โดยวิธีของไบเออร์เป็นหลัก (K.I. ไบเออร์เป็นวิศวกรชาวออสเตรียที่ทำงานในรัสเซีย) ที่โรงงานในประเทศ อลูมินาได้มาจากแร่อะลูมิเนียมโดยวิธีของไบเออร์ และจากแร่บอกไซต์และเนฟีลีนโดยการเผาผนึก ทั้งสองวิธีนี้เกี่ยวข้องกับวิธีอัลคาไลน์สำหรับแยกอลูมินาออกจากแร่ สำหรับการประมวลผลแร่บอกไซต์ที่มีโมดูลัสซิลิคอนน้อยกว่า 5×7 วิธีการเผาผนึกจะประหยัดกว่า เนื่องจากปริมาณแร่บอกไซต์ที่อุดมไปด้วยอลูมินาลดลงและการมีส่วนร่วมของแร่บอกไซต์ที่ด้อยกว่าในการผลิต ส่วนแบ่งของวิธีไบเออร์ในการผลิตอลูมินาจึงลดลง และส่วนแบ่งของวิธีการเผาผนึกก็เพิ่มขึ้น โรงงานผลิตอลูมินาส่วนใหญ่ โดยเฉพาะอย่างยิ่งในขั้นตอนไฮโดรเคมีและการแปรรูปจำนวนหนึ่ง มีลักษณะพิเศษคือการมีความชื้นสูงและการก่อตัวของหมอกเนื่องจากการทำความเย็นของสารละลายอัลคาไลน์ที่ระเหยและการรั่วไหลของอัลคาไลในกรณีฉุกเฉิน ดังนั้นจึงมีการกำหนดข้อกำหนดพิเศษซึ่งส่วนใหญ่ ต้มเพื่อเพิ่มความหนาแน่นของคอนกรีตให้สอดคล้องกับสภาวะต้านทานการแตกร้าวเพื่อปกป้องพื้นผิวด้านในของรั้วผนังจากการแทรกซึมของไอระเหยและความชื้นของอัลคาไลน์ คุณลักษณะเฉพาะของโรงกลั่นอลูมินาคือการมีแกลเลอรีอยู่ระหว่างการประชุมเชิงปฏิบัติการซึ่งมีท่อส่งน้ำท่อส่งไอน้ำสายพานลำเลียงและการสื่อสารอื่น ๆ จำนวนมากผ่าน ร้านขายเตาหลอมทั้งหมดได้รับการออกแบบให้มีเตาเผาแบบหมุนแบบเปิดและติดตั้งเครื่องตกตะกอนไฟฟ้าแบบเปิด มีการติดตั้งตู้คอนเทนเนอร์ขนาดใหญ่นอกอาคารในพื้นที่เปิดโล่ง

โรงไฟฟ้าพลังความร้อนและหน่วยประมวลผลแบบเปียกซึ่งเป็นผู้บริโภคหลักของไอน้ำและน้ำร้อน รวมถึงการผลิตปูนซีเมนต์ กระบวนการชะล้าง และการกำจัดซิลิกอนตั้งอยู่ใกล้กันเพื่อหลีกเลี่ยงการขนส่งตะกอนโดยไม่จำเป็น อุปกรณ์รับวัตถุดิบคือรถเทซึ่งตั้งอยู่ใกล้แผนกบดหยาบและแผนกบดเปียกมากที่สุด พูลแก้ไขตั้งอยู่ใกล้กับแผนกบดและเผาแบบเปียก และแผนกเผาผนึกตั้งอยู่ใกล้กับบล็อกเปียก (การชะล้าง การทำให้ข้นขึ้น การแยกซิลิคอนออก การทำให้เป็นคาร์บอน และการกรอง) คลังสินค้าไฮเดรตและแผนกเผาตั้งอยู่ติดกับแผนกกรองและคาร์บอไนเซชัน และคลังสินค้าอลูมินาเชิงพาณิชย์ตั้งอยู่ติดกับแผนกเผา สำหรับการขนส่งระหว่างร้านค้า ช. อ๊าก การขนส่งมอเตอร์ การขนส่งทางรถไฟเป็นสิ่งจำเป็นสำหรับการส่งมอบวัตถุดิบและการขนย้ายผลิตภัณฑ์สำเร็จรูป ตลอดจนการส่งมอบวัสดุ อะไหล่ และผลิตภัณฑ์ไปยังร้านค้าหลักและร้านซ่อม เมื่อระบุตำแหน่งอาคารตามแผนทั่วไป ทิศทางของลมที่พัดเข้ามาจะถูกนำมาพิจารณาเพื่อกำจัดอิทธิพลที่เป็นอันตรายของการปล่อยมลพิษที่รุนแรงในรูปแบบของหยดอัลคาไลจากการประชุมเชิงปฏิบัติการการประมวลผลแบบเปียกตลอดจนฝุ่นจากถ่านหินโกดังหินปูน แผนกเผาและเผาผนึก การลดต้นทุนในการสร้างโรงกลั่นอลูมินาเกี่ยวข้องกับการปิดกั้นอาคารและโครงสร้าง การติดตั้งอุปกรณ์ในพื้นที่เปิดโล่งและในพื้นที่กึ่งปิด

บรรณานุกรม

- Layner A. I. การผลิตอลูมินา / Layner Yu. A. - M.: Vyssh โรงเรียน พ.ศ. 2504 314 น.

- ล็อกอินโนวา ไอ.วี. รูปแบบฮาร์ดแวร์และเทคโนโลยีในการผลิตอลูมินา /IV Loginova, A.V. คีร์ชิคอฟ. เอคาเทรินเบิร์ก: UrFU, 2011. 233 น.

- Troitsky I. A. การผลิตอลูมินาจากอะลูมิเนียม การคำนวณทางเทคโนโลยี / I. A. Troitsky อ.: โลหะวิทยา, 2515. 175 น.

- เอเรมิน เอ็น.ไอ. กระบวนการและอุปกรณ์สำหรับการผลิตอลูมินา /

เอ็นไอ เอเรมิน, A.N. นำชิก, วี.จี. คาซาคอฟ. อ.: โลหะวิทยา, 2523. 360 น. - Nikolskaya M.P. เทคโนโลยีการผลิตอลูมินาจากอะลูมิเนียม /

ส.ส. นิโคลสกายา. Kamensk-Uralsky, 2550. 184 หน้า - http://media.ls.urfu.ru/Projects/201/uploaded/files

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63206_VTD4NPWQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63205_TLXAKEN5_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63204_B759UYHC_720.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63202_P5UBYKS7_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63200_TLSFX6WQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63203_1ZWGSJPC_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63199_HQ2CZKJ4_480.mp4

งานอื่นที่คล้ายคลึงกันที่คุณอาจสนใจvshm> |

|||

| 14630. | เทคโนโลยีการผลิตเนื้อหมู | 19.32 KB | |

| ประเภทการเลี้ยงสุกรขุน เลี้ยงหมูในค่ายฤดูร้อน การเลี้ยงสุกรทำให้สามารถผลิตเนื้อสัตว์ปริมาณมากได้ในระยะเวลาอันสั้น สิ่งนี้อำนวยความสะดวกโดยลักษณะทางชีวภาพของสุกรดังต่อไปนี้: ภาวะเจริญพันธุ์สูง | |||

| 13067. | เทคโนโลยีโรงหล่อ | 1.04 ลบ | |

| การหล่อในแม่พิมพ์ที่มีเปลือกคล้ายเปลือกหอย 6. เมื่อเย็นลง โลหะที่เทจะแข็งตัวและเข้ารับโครงสร้างของโพรงแม่พิมพ์ แม่พิมพ์หล่อใช้เพียงครั้งเดียวและถูกทำลายเมื่อถอดการหล่อออก เปลือกดินทรายพร้อมสารยึดเกาะเรซิน เซรามิกชิ้นเดียว ฯลฯ แม่พิมพ์กึ่งถาวรที่ทำจากวัสดุยิปซั่ม ซีเมนต์ กราไฟท์ที่ทนไฟสูง ฯลฯ | |||

| 13032. | เทคโนโลยีการเชื่อม | 509.45 KB | |

| เพื่อให้ได้สารประกอบคุณภาพสูง จำเป็นต้องขจัดสาเหตุเหล่านี้และให้พลังงานกระตุ้นแก่อะตอมที่พื้นผิว ในการเชื่อมฟิวชัน ชิ้นส่วนต่างๆ จะเชื่อมต่อกันโดยการหลอมโลหะของชิ้นส่วนที่กำลังเชื่อมบางส่วน ในกรณีนี้ การทำลายฟิล์มออกไซด์และการเข้าใกล้อะตอมไปยังระยะห่างที่เกิดพันธะโลหะเกิดขึ้น เมื่อแหล่งความร้อนถูกลบออก กระบวนการตกผลึกของโลหะจะเริ่มขึ้นในสระเชื่อม ดังนั้น โลหะเชื่อมจึงมีโครงสร้างแบบหล่อ | |||

| 14635. | เทคโนโลยีการผลิตขนแกะและเนื้อแกะ | 23.02 KB | |

| ฤดูร้อนแทะเล็มและให้อาหารแกะ การเปลี่ยนจากที่อยู่อาศัยในฤดูหนาวไปเป็นทุ่งเลี้ยงสัตว์นั้นค่อยๆ เกิดขึ้น เนื่องจากมีการเปลี่ยนอาหารแห้งอย่างกะทันหันด้วย หญ้าสีเขียวอาจทำให้ย่อยอาหารไม่ย่อยได้ เพื่อจุดประสงค์นี้ ในวันแรกของการกินหญ้าในตอนเช้า ก่อนที่จะถูกขับไล่ออกไปที่ทุ่งหญ้า แกะจะได้รับหญ้าแห้งเล็กน้อย การแทะเล็มหญ้าเริ่มต้นโดยเร็วที่สุด ในวันที่อากาศร้อน การแทะเล็มจะถูกรบกวนจาก 10...11 ถึง 14...16 ชั่วโมง เมื่อเริ่มมีอากาศเย็นลง การแทะเล็มก็จะกลับมาทำงานต่อ หากทุ่งหญ้าไม่ดีและแกะกินไม่เพียงพอ | |||

| 14631. | เทคโนโลยีการผลิตไข่และเนื้อสัตว์ปีก | 19.29 KB | |

| การเลี้ยงสัตว์ปีกเป็นหนึ่งในอุตสาหกรรมที่สำคัญที่สุด ซึ่งทำให้ประชากรได้รับผลิตภัณฑ์อาหารคุณภาพสูง เช่น ไข่ เนื้อสัตว์ปีก ตลอดจนขนเป็ดและขนนก สัตว์ปีกในฟาร์มมีลักษณะพิเศษคือโตเร็ว เติบโตอย่างเข้มข้น การสืบพันธุ์สูง ผลผลิตสูง และความมีชีวิตชีวา ทั้งหมดนี้เมื่อรวมกับต้นทุนอาหารสัตว์ต่อหน่วยการผลิตที่ค่อนข้างต่ำ ส่งผลให้อุตสาหกรรมมีผลกำไรสูง | |||

| 14614. | เทคโนโลยีการผลิตนมและเนื้อวัว | 21.46 KB | |

| พันธุ์ปศุสัตว์หลัก ระบบและวิธีการเลี้ยงปศุสัตว์ การเลี้ยงโคถือเป็นสาขาที่สำคัญที่สุดสาขาหนึ่งของการเลี้ยงปศุสัตว์ตั้งแต่นั้นเป็นต้นมา ผลิตภัณฑ์ที่มีคุณค่าอาหารเช่นนมและเนื้อสัตว์ตลอดจนวัตถุดิบสำหรับอุตสาหกรรมเบา หนังวัวเป็นวัตถุดิบที่ดีที่สุดสำหรับอุตสาหกรรมเครื่องหนังและรองเท้าทั้งในด้านปริมาณและคุณภาพ ครองอันดับหนึ่งในบรรดาหนังของสัตว์ในฟาร์มอื่นๆ | |||

| 19481. | เทคโนโลยีการผลิตซอสแอปเปิ้ลกับลูกเกด | 985.1 กิโลไบต์ | |

| ประวัติความเป็นมาของซอสแอปเปิ้ล คุณค่าทางโภชนาการวัตถุดิบประเภทและลักษณะเฉพาะ แผนภาพการผลิตทางเทคโนโลยี คุณค่าทางโภชนาการของอาหารกระป๋อง น้ำซุปข้นกระป๋องคืออาหารกระป๋องที่ได้จากการถูและหรือการใช้เอนไซม์เบื้องต้นกับผลไม้ผักหรือแตง โดยเติมกรดอาหาร วัตถุเจือปนอาหาร น้ำตาล... | |||

| 11957. | เทคโนโลยีใหม่สำหรับการผลิตน้ำมันเกียร์ | 26.6 กิโลไบต์ | |

| เทคโนโลยีได้รับการพัฒนาสำหรับการผลิตสารเติมแต่งที่แข่งขันได้สำหรับน้ำมันเกียร์ของซีรีส์ Thiolene ที่มีความดันสูงและคุณสมบัติต้านทานการสึกหรอ โดยอิงจากปฏิกิริยาระหว่างโอเลฟินส์ที่สูงขึ้นกับธาตุกำมะถันภายใต้อิทธิพลของไตรอะโซลอะมิโนเมทิลเลต จากสารเติมแต่ง Thiolen สูตรที่มีประสิทธิภาพของน้ำมันเกียร์และน้ำมันหล่อลื่นระบายความร้อน Belan และ Kotek ได้รับการพัฒนาขึ้นเพื่อการเก็บรักษาผลิตภัณฑ์โลหะและการแปรรูปชิ้นส่วนเหล็กที่ซับซ้อน การทดสอบนำร่องของสารเติมแต่งไทโอลีน... | |||

| 2379. | เทคโนโลยีการทำงานเพื่อเสริมการหุ้มแอสฟัลต์คอนกรีต | 2.82 ลบ | |

| การตั้งค่าระบบจ่ายทั้งหมดของผู้จัดจำหน่ายแอสฟัลต์และชี้แจงบรรทัดฐานสำหรับการเติมสารยึดเกาะเพื่อให้มั่นใจว่าการตรึงวัสดุธรณีสังเคราะห์คุณภาพสูงตาม (ดูย่อหน้า h) ของส่วนนี้) การตรวจสอบการทำงานของเครื่องจักรพิเศษในการกระจายวัสดุธรณีสังเคราะห์ (ถ้ามี) | |||

| 12005. | เทคโนโลยีการผลิตกรดซิตริกและโซเดียมซิเตรต | 17.86 KB | |

| เทคโนโลยีที่มอบให้กับองค์กร การผลิตภาคอุตสาหกรรม กรดมะนาวคุณสมบัติใด ๆ ของไตรโซเดียมซิเตรตของคุณสมบัติทางเภสัชวิทยาและปฏิกิริยา ผู้ผลิตเป็นยีสต์สายพันธุ์ที่คัดสรรมาเป็นพิเศษซึ่งช่วยให้คุณผลิตกรดซิตริกได้มากถึง 100 กรัมต่อลิตรหรือโซเดียมซิเตรต 135 กรัมต่อลิตร การแยกกรดซิตริกและโซเดียมซิเตรตดำเนินการโดยใช้เทคโนโลยีดั้งเดิมใหม่โดยตรงจากการซึมผ่านของน้ำซุปเพาะเลี้ยงโดยไม่ต้องใช้ กรดเข้มข้นและด่างโดยใช้มาตรฐาน... | |||

อลูมินา อัล 2 โอ 3 เป็นวัสดุตั้งต้นหลักในการผลิตอะลูมิเนียม ฐานแร่สำหรับการผลิตอลูมินาส่วนใหญ่เป็นแร่บอกไซต์ เช่นเดียวกับเนฟีลีน อลูไนต์ และแร่อื่นๆ ที่ประกอบด้วยอลูมินา

ที่พบมากที่สุดในโลก อุตสาหกรรมอลูมิเนียมวิธีการผลิตอลูมินาเรียกว่ากระบวนการของไบเออร์ วิธีนี้ผลิตอลูมินาจากแร่อะลูมิเนียมไฮเดรตคุณภาพสูง โดยมีปริมาณซิลิกาค่อนข้างต่ำที่ละลายได้ในสารละลายอัลคาไลน์

แร่บอกไซต์ดั้งเดิมถูกบดในสารละลายอัลคาไลน์เข้มข้น และอะลูมิเนียมออกไซด์จะถูกชะล้างและเข้าสู่สารละลาย เยื่อกระดาษที่ได้ประกอบด้วยสารละลายโซเดียมอะลูมิเนตและแร่บอกไซต์ที่ไม่ละลายน้ำ - โคลนสีแดง กากตะกอนจะถูกกำจัดออกจากสารละลายโดยการตกตะกอน (ทำให้ข้น) ล้างด้วยน้ำแล้วส่งไปยังที่ทิ้ง

สารละลายอะลูมิเนตจะถูกกรองและส่งสารละลายสะอาดไปสลายตัว (การสลายตัว) ซึ่งทำได้โดยการผสมสารละลายอะลูมิเนตกับวัสดุเมล็ดพืช - อะลูมิเนียมไฮดรอกไซด์รีไซเคิลในระยะยาว อะลูมิเนียมไฮดรอกไซด์ที่เกิดขึ้นจะถูกแยกออกจากสุราแม่โดยการทำให้ข้นขึ้น และส่วนหนึ่งของมันจะถูกส่งกลับเป็นเมล็ดไปยังส่วนถัดไปของสารละลายที่จะสลายตัว

ไฮดรอกไซด์ที่ได้หลังจากการกรองและการล้างจะถูกเผา (เผา) ที่อุณหภูมิประมาณ 1200°C จากการเผาไฮดรอกไซด์จะถูกทำให้แห้งและเปลี่ยนเป็นอลูมินาแบบผง อลูมินาทางเทคนิคเป็นส่วนผสมของการดัดแปลงหลักของผลึก Al 2 O 3: a-alumina และ

g-อลูมินา

การปรับเปลี่ยนครั้งแรก - อะลูมินาคืออะลูมิเนียมออกไซด์รูปแบบปราศจากน้ำที่มีความหนาแน่น 4.0 ก./ซม.³ อลูมินารูปแบบนี้แทบไม่ดูดความชื้นเลย พื้นผิวของเมล็ดมีความหยาบเพิ่มขึ้น สิ่งนี้ทำให้อลูมินามีความเปราะบางน้อยลงและเป็นการยากที่มันจะหกผ่านรู a-alumina มีฤทธิ์กัดกร่อนเพิ่มขึ้น

ความหนาแน่นของ g-alumina คือ 3.77 g/cm³ การปรับเปลี่ยนอลูมินานี้สามารถดูดความชื้นได้ โครงสร้างเกรนจะหลวม เมล็ด g-Al 2 O 3 มีพื้นผิวที่ได้รับการพัฒนาและมีปฏิกิริยาทางเคมีสูง การทำงานร่วมกันของเมล็ด g-Al 2 O 3 ต่ำและอลูมินาดังกล่าวมีลักษณะการไหลที่เพิ่มขึ้น เมื่ออุณหภูมิและระยะเวลาของการเผาเพิ่มขึ้น เม็ด g-alumina จะมีความหนาแน่นมากขึ้น ช่องว่างระหว่างผลึกจะลดลง และ g-Al 2 O 3 จะเปลี่ยนเป็นการดัดแปลง a-alumina

จากหลายปัจจัยที่มีอิทธิพลต่อโครงสร้างของอลูมินา มีสองปัจจัยที่สำคัญที่สุด:

สภาวะการสลายตัว (ความเข้มข้นของสารละลายอะลูมิเนตและอุณหภูมิ ปริมาณและองค์ประกอบการกระจายตัวของวัสดุเมล็ดพืช โมดูลัสของสารละลายแม่ขั้นสุดท้าย ฯลฯ) ซึ่งกำหนดขนาดอนุภาคของอะลูมิเนียมออกไซด์ในการผลิตเป็นหลัก ในขั้นตอนนี้จะสามารถปรับขนาดเกรนอลูมินาได้

เงื่อนไขการเผาที่กำหนดโครงสร้างเกรนของอลูมินาเชิงพาณิชย์และอัตราส่วนของ a- และ g-Al 2 O 3 ในนั้น

วิธีอื่นๆ ในการผลิตอลูมินาจะขึ้นอยู่กับการบำบัดแร่ล่วงหน้า ซึ่งรวมถึงการเผาแร่ด้วยตัวปรับค่าอย่างใดอย่างหนึ่งเพื่อจับกับสิ่งเจือปนของบัลลาสต์ อย่างไรก็ตาม ในท้ายที่สุดแล้ว อะลูมิเนียมออกไซด์จะถูกถ่ายโอนไปยังสารละลายอะลูมิเนตโดยแยกอะลูมิเนียมไฮดรอกไซด์ออกจากสารละลายและการเผาเพิ่มเติม เช่นเดียวกับวิธีของไบเออร์

จะเลือกอลูมินาที่จำเป็นสำหรับการผลิตและประเมินคุณภาพได้อย่างถูกต้องได้อย่างไร มีข้อกำหนดที่กำหนดหลายประการสำหรับคุณภาพของอลูมินา:

เพิ่มอัตราการละลายในอิเล็กโทรไลต์และกิจกรรมการดูดซับ (ดูดซับ) ที่เพียงพอของพื้นผิวสัมพันธ์กับสารประกอบฟลูออไรด์ที่ระเหยได้

ความลื่นไหลที่ดีโดยมีฝุ่นน้อยที่สุด

คุณสมบัติทางอุณหพลศาสตร์ที่น่าพอใจ

ในสภาวะทางอุตสาหกรรม เราควรมุ่งมั่นเพื่อให้ได้การผสมผสานคุณสมบัติเหล่านี้ในอลูมินาที่ใช้ให้เกิดประโยชน์สูงสุด ในตาราง 2.1 แสดงการจำแนกประเภทของอลูมินาตามประเภทที่รู้จักกันดี

ตารางที่ 2.1

การจำแนกประเภทของอลูมินาโดย คุณสมบัติทางกายภาพ

จากการจำแนกประเภทนี้อลูมินาแบ่งออกเป็นประเภทต่อไปนี้:

แป้ง (แหลก);

ด้วยระดับการเผาที่ลดลง (การเผาต่ำ)

แซนดี้ (เนื้อหยาบ)

อลูมินาประเภทที่สองผลิตขึ้นสำหรับองค์กรในประเทศบางแห่งโดยคำนึงถึงการใช้งานในการติดตั้งการทำให้บริสุทธิ์ด้วยก๊าซ "แห้ง"

อัตราการละลายเป็นตัวบ่งชี้คุณภาพอลูมินาที่สำคัญที่สุด ประสบการณ์ทางอุตสาหกรรมแสดงให้เห็นว่าช่วงแคบของอนุภาคอลูมินา +45-100 µm โดยที่ขนาดอนุภาคจะเปลี่ยนเข้าใกล้ 100 µm และปริมาณ a-Al 2 O 3 ไม่เกิน 10% (ส่วนที่เหลือ g-Al 2 O 3) ให้ผลดี ความสามารถในการเปียกน้ำและอัตราการละลายอลูมินาในอิเล็กโทรไลต์ที่น่าพอใจ

ความสำเร็จนี้เกิดขึ้นได้เนื่องจากมีอนุภาค g-Al 2 O 3 ในปริมาณสูงในอลูมินา ซึ่งมีโครงสร้างที่มีรูพรุนพิเศษที่พัฒนาขึ้น มีพื้นที่ผิวจำเพาะที่ค่อนข้างใหญ่ (มากกว่า 60-80 ตร.ม./กรัม) ซึ่งกำหนดโดยวิธีการดูดซับฮีเลียมหรือ ย่อว่า "BET" และโครงสร้างความอิ่มตัวในระดับสูงที่ไม่ได้รับการชดเชยด้วยพันธะเคมี ความสัมพันธ์ทางเคมีกับฟลูออรีนสูงเป็นพิเศษ ซึ่งทำให้มีคุณสมบัติละลายได้ในอิเล็กโทรไลต์เพิ่มขึ้น ความสัมพันธ์ทางเคมีของอลูมินากับฟลูออรีนยังแสดงให้เห็นในการดักจับสารประกอบฟลูออไรด์อย่างมีประสิทธิภาพในการทำความสะอาดก๊าซแห้ง

ไม่น้อย ทรัพย์สินที่สำคัญอลูมินาคือความสามารถในการสร้างเปลือกโลกที่มั่นคงบนพื้นผิวของอิเล็กโทรไลต์ เปลือกที่อ่อนนุ่มแต่ค่อนข้างหนาแน่นพร้อมการยึดเกาะของอนุภาคที่ดีจะเกิดขึ้นเมื่อใช้อลูมินาที่มีลักษณะเหมือนกันในแง่ของปริมาณ a-Al 2 O 3 และคลาสที่น้อยกว่า 45 มม. ซึ่งระบุไว้ข้างต้นสำหรับอลูมินาที่เป็นทราย

เปลือกดังกล่าวอิ่มตัวด้วยอิเล็กโทรไลต์อย่างดีและมีอลูมินามากกว่าจะทำลายได้ง่ายกว่าในระหว่างการประมวลผลของอิเล็กโทรไลเซอร์และเมื่อถูกเจาะ APG มากกว่าเปลือกที่เกิดขึ้นเมื่อใช้อลูมินาแบบแป้ง ควรสังเกตด้วยว่าเปลือกโลกที่มีความเสถียรนั้นเกิดขึ้นเมื่ออิเล็กโทรไลต์ทำให้อลูมินาเปียกอย่างดี อลูมินาที่เป็นผงตรงกันข้ามกับอลูมินาที่เป็นทรายซึ่งเปียกแย่กว่ามากและเปลือกโลกประกอบด้วยอิเล็กโทรไลต์ที่แข็งตัวเป็นส่วนใหญ่ซึ่งมีอลูมินาอยู่ด้านบน ความแข็งแรงของเปลือกโลกนั้นสูงมาก

การนำความร้อนและความหนาแน่นเชิงปริมาตรของอลูมินามีบทบาทสำคัญในสมดุลทางความร้อนของอิเล็กโตรไลเซอร์ รวมถึงในการควบคุมการสูญเสียความร้อนผ่านทางอะลูมินาทดแทน หรือการปกคลุมมวลแอโนดในอิเล็กโทรไลเซอร์ OA ในการรักษาระดับอิเล็กโทรไลต์ให้คงที่ และปกป้องพื้นผิวด้านข้างของ ขั้วบวกจากการเกิดออกซิเดชัน

ความลื่นไหลของอลูมินานั้นพิจารณาจากองค์ประกอบแกรนูโลเมตริกของวัสดุเป็นหลัก รวมถึงเนื้อหาของ a-Al 2 O 3 ที่อยู่ในนั้น อลูมินาที่มีระดับการชุบแข็งลดลงถือได้ว่าเป็นวัสดุที่มีความลื่นไหลได้ดี พวกมันมีขนาดเกรนมากกว่า

45 ไมครอน ความสม่ำเสมอขององค์ประกอบแกรนูโลเมตริกในระดับสูง และมุมการวาง 30-40° อย่างไรก็ตามอลูมินาทรายที่มีเศษส่วน< 45 мкм не более 10% и a- Al 2 O 3 в пределах 5%, с углом естественного откоса менее 35º.

อลูมินาที่มีความลื่นไหลน้อยและมีมุมการเรียงตัว >40-45° จับตัวเป็นก้อนเมื่อสัมผัสกับอิเล็กโทรไลต์ ก้อนที่ได้จะถูกห่อหุ้มไว้ในอิเล็กโทรไลต์ และด้วยความถ่วงจำเพาะที่สูงกว่า จะเกาะตัวข้ามขอบเขตโลหะ-อิเล็กโทรไลต์ ทำให้เกิดตะกอน นอกจากนี้ ในอิเล็กโทรไลเซอร์ VT อะลูมินาที่มีความลื่นไหลต่ำจะค้างเมื่อขั้วบวกเคลื่อนที่ ทำให้เกิดช่องว่างซึ่งอากาศจะทะลุผ่านด้านข้างของขั้วบวกและออกซิไดซ์ได้ อย่างไรก็ตาม หากความไหลของอลูมินาสูงเกินไป การหุ้มแอโนดที่เชื่อถือได้ก็จะเป็นเรื่องยาก ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับอิเล็กโทรไลเซอร์ที่มีแอโนดแบบอบ

การสูญเสียอลูมินาเนื่องจากการกักเก็บก๊าซแอโนดในรูปของฝุ่นขึ้นอยู่กับองค์ประกอบแกรนูเมตริกซ์เป็นหลัก (จากปริมาณเศษส่วนที่น้อยกว่า 10-20 ไมครอน) เทคโนโลยีการประมวลผลด้วยอิเล็กโทรไลเซอร์ การตั้งค่า APG และความถี่ของแอโนด ผลกระทบ การสูญเสียอลูมินาแบบผงทั้งหมดคืออะลูมิเนียม 17-25 กก./ตัน ซึ่งสูงกว่าประมาณ 10-15 กก./ตัน เมื่อเทียบกับผลลัพธ์ของอลูมินาแบบทราย

อลูมินาที่ใช้ในการผลิตอะลูมิเนียมจะต้องมีสารประกอบของเหล็ก ซิลิคอน โลหะหนัก ในปริมาณขั้นต่ำที่มีศักยภาพในการปล่อยที่แคโทดต่ำกว่าอะลูมิเนียม เนื่องจาก พวกมันถูกรีดิวซ์และเปลี่ยนเป็นอะลูมิเนียมแคโทดได้อย่างง่ายดาย การมีออกไซด์ของโลหะอัลคาไลมากเกินไปในอลูมินาก็เป็นสิ่งที่ไม่พึงประสงค์เช่นกันเนื่องจากพวกมันทำปฏิกิริยากับอะลูมิเนียมฟลูออไรด์ของอิเล็กโทรไลต์โดยปฏิกิริยา

3 นา 2 O + 2 อัลเอฟ 3 = 6 NaF + อัล 2 O 3

สลายตัวและละเมิดอัตราส่วนไครโอไลท์ที่กำหนดไว้ เพื่อฟื้นฟูโค จำเป็นต้องปรับอิเล็กโทรไลต์ด้วยอะลูมิเนียมฟลูออไรด์ ซึ่งจะทำให้ต้นทุนอะลูมิเนียมปฐมภูมิเพิ่มขึ้น หากปริมาณ Na 2 O ในอลูมินาเท่ากับ 0.3% ขึ้นไป เมื่อทำงานกับอิเล็กโทรไลต์ที่เป็นกรด อิเล็กโทรไลต์ในปริมาณที่มากเกินไปจะเริ่มสะสม ซึ่งจะต้องระบายออกจากอ่างเป็นระยะ

เพื่อคำนวณปริมาณ AlF 3 ( สฟา,kg) ที่ต้องปรับอิเล็กโทรไลต์ สามารถใช้สูตร I.P. Gupalo ได้

สฟา = 2 ม. (K1 – K2) / C (2 + K1) K2

ที่ไหน : K1 และ K2- เคโอ อิเล็กโทรไลต์ก่อนและหลังการปรับตามลำดับ ม– มวลของอิเล็กโทรไลต์ที่ปรับแล้ว, กิโลกรัม; กับ– ปริมาณ AlF 3 ในเกลืออะลูมิเนียมฟลูออไรด์อุตสาหกรรม เศษส่วนของหน่วย

สูตรนี้มีค่าสัมประสิทธิ์ที่สอดคล้องกันสำหรับองค์ประกอบของวัตถุดิบ อายุการใช้งานของอิเล็กโทรไลเซอร์ อุณหภูมิของอิเล็กโทรไลต์ ฯลฯ ทำหน้าที่เป็นพื้นฐาน เทคนิคที่มีอยู่การคำนวณปริมาณการแก้ไขของอะลูมิเนียมฟลูออไรด์

ตัวอย่าง. ให้เรายอมรับในสูตรของ I.P. Gupalo m = 10,000 kg, C = 0.9, เริ่มต้น c.o. 2.4 เป้าหมาย c.o. 2.35. การปรับต้องใช้อะลูมิเนียมฟลูออไรด์ 106 กก.

จากวัสดุที่นำเสนอถือได้ว่าอลูมินาตามข้อกำหนดต่อไปนี้มีคุณสมบัติที่ยอมรับได้มาก:

โดย องค์ประกอบทางเคมีอลูมินาต้องเป็นไปตามข้อกำหนดที่กำหนดใน GOST 30558-98 “อลูมินาโลหะ” (ตารางที่ 2.2)

ตารางที่ 2.2

ข้อกำหนดของอลูมินา

หมายเหตุ: 1.สิ่งสกปรกหนัก – ผลรวมของออกไซด์ TiO+V 2 O 5 +Cr 2 O5+MnO

2.พี.พี.พี. – การสูญเสียจากการจุดระเบิด ซึ่งมีความหมายทางกายภาพในการควบคุมสารระเหยที่ตกค้างหลังจากการเผา

กระทรวงศึกษาธิการและวิทยาศาสตร์แห่งสาธารณรัฐคาซัคสถาน

วิทยาลัยเคมี-เครื่องกลพาฟโลดาร์

ทดสอบ

ในหัวข้อ: การผลิตอลูมินา

เรื่อง: ความรู้เบื้องต้นเกี่ยวกับความพิเศษ: “การผลิตอลูมิเนียม”

ปัฟโลดาร์ 2011

1. คำอธิบายโดยย่อของการผลิต (วัตถุประสงค์ของกระบวนการ ความเกี่ยวข้องของเทคโนโลยี การใช้ผลิตภัณฑ์)

2. ลักษณะของวัตถุดิบและผลิตภัณฑ์สำเร็จรูป

3. เคมีของกระบวนการ (รากฐานทางทฤษฎีของกระบวนการ)

4. แผนภาพขั้นตอนการผลิต (สำเนาของแผนภาพการไหล)

5. คำอธิบายของอุปกรณ์หลัก (สำเนา)

6. ข้อควรระวังด้านความปลอดภัย

7. รายการข้อมูลอ้างอิงที่ใช้

1. คำอธิบายโดยย่อของการผลิต (วัตถุประสงค์ของกระบวนการ ความเกี่ยวข้องของเทคโนโลยี การใช้ผลิตภัณฑ์)

อลูมินาเผาเป็นวัสดุคุณภาพสูงสมัยใหม่ที่นำไปใช้ในการผลิตผลิตภัณฑ์ทนความร้อนโดยเฉพาะ

นอกจากนี้ ยังมีการใช้อลูมินาแบบตารางและแบบรีแอกทีฟในอุตสาหกรรม ซึ่งแตกต่างจากเทคโนโลยีการผลิตและคุณลักษณะหลายประการ

อลูมินาเผาหรือที่เรียกว่าอลูมินาเผาคืออะลูมิเนียมออกไซด์ที่ผ่านการบำบัดความร้อนเพิ่มเติม - การเผา

ในการเผา อลูมินาจะถูกให้ความร้อนที่อุณหภูมิสูงโดยไม่ปล่อยให้ผลึกอะลูมิเนียมออกไซด์ก่อตัว

เนื่องจากการรักษาอุณหภูมิเพิ่มเติมดังกล่าว อลูมินาจึงได้รับคุณสมบัติที่มีคุณค่าและมีประโยชน์มากมาย

วัสดุประเภทนี้แตกต่างจากอลูมินาหลอมตรงตรงที่มีรูพรุนในโครงสร้าง ดังนั้นจึงก่อตัวและยึดเกาะได้ดีกว่ามาก อลูมินาเทียมชนิดเผาผนึกมีคุณสมบัติโดดเด่นดังต่อไปนี้:

ü ฉนวนไฟฟ้า

ü เพิ่มความต้านทานไฟ

ü ปรับปรุงความแข็งแรงทางกล

ü เพิ่มความต้านทานต่อการสึกหรอและการเสียดสี

ü ความสามารถในการกำหนดขนาดและรูปร่างที่แม่นยำให้กับผลิตภัณฑ์สำเร็จรูป

อลูมินาที่เผาแล้วสามารถผลิตได้เป็นเศษส่วนต่างๆ ขึ้นอยู่กับระดับของการบดและขนาดของผลึก เกรดที่แตกต่างกันของวัสดุนี้ทำหน้าที่ต่างกันในวัสดุทนไฟและให้คุณสมบัติเพิ่มเติม

ที่สำคัญที่สุด:

ü ทรัพยากรที่เพิ่มขึ้นและอายุการใช้งานโดยรวมของผลิตภัณฑ์เนื่องจากปริมาณอะลูมิเนียมออกไซด์ที่เพิ่มขึ้น

ü ความหนาแน่นของอนุภาคสูงเนื่องจากขนาดที่เล็ก ส่งผลให้มีความแข็งแรงเชิงกลและความต้านทานต่อการเสียดสีและการสึกหรอเพิ่มขึ้น

ü ทนไฟสูงและทนต่อการเปลี่ยนแปลงอุณหภูมิเนื่องจากปฏิกิริยาระหว่างวัสดุกับองค์ประกอบยึดเกาะ เช่น อะลูมิเนียมซีเมนต์หรือดินเหนียว

สามารถผลิตและใช้งานได้ทั้งในรูปแบบอิสระและไม่มีรูปร่าง และในรูปแบบของผลิตภัณฑ์เสาหินที่ถูกผูกไว้

อลูมินาเผาใช้ในการผลิตผลิตภัณฑ์ต่อไปนี้:

ü หัวเทียน

ü ผลิตภัณฑ์พอร์ซเลน

ü ตัวกรองเซรามิก

ü เซรามิกที่ทนต่อการสึกหรอ

ü ฉนวนไฟฟ้าแรงสูง

ü ผลิตภัณฑ์สุขภัณฑ์

ü ผลิตภัณฑ์เซรามิกสำหรับอุปกรณ์อิเล็กทรอนิกส์