07.08.2019

Química dos elementos alumínio. O que é alumínio

Seção 1. O nome e a história da descoberta do alumínio.

Seção 2. características gerais alumínio, propriedades físicas e químicas.

Seção 3. Obtenção de peças fundidas de ligas de alumínio.

Seção 4. Aplicação alumínio.

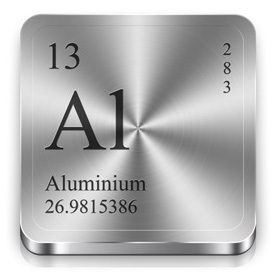

AlumínioÉ um elemento do subgrupo principal do terceiro grupo, o terceiro período do sistema periódico de elementos químicos de D. I. Mendeleev, com número atômico 13. É designado pelo símbolo Al. Pertence ao grupo dos metais leves. Mais comum metal e o terceiro elemento químico mais abundante na crosta terrestre (depois do oxigênio e do silício).

Alumínio de substância simples (número CAS: 7429-90-5) - leve, paramagnético metal branco prateado, fácil de formar, fundir, usinado. O alumínio possui alta condutividade térmica e elétrica, resistência à corrosão devido à rápida formação de fortes filmes de óxido que protegem a superfície de futuras interações.

As conquistas da indústria em qualquer sociedade desenvolvida estão invariavelmente associadas aos avanços na tecnologia de materiais estruturais e ligas. A qualidade do processamento e a produtividade da fabricação dos itens comerciais são os mais importantes indicadores do nível de desenvolvimento do estado.

Os materiais utilizados nas estruturas modernas, além das características de alta resistência, devem possuir um conjunto de propriedades como aumento da resistência à corrosão, resistência ao calor, condutividade térmica e elétrica, refratariedade, bem como a capacidade de manter essas propriedades em condições de longo prazo -termo operação sob carga.

Os desenvolvimentos científicos e os processos de produção no campo da produção de fundição de metais não ferrosos em nosso país correspondem às conquistas avançadas do progresso científico e tecnológico. O resultado, em particular, foi a criação de modernas oficinas de fundição a frio e fundição sob pressão na fábrica de automóveis Volzhsky e em várias outras empresas. Na Zavolzhsky Motor Plant, grandes máquinas de moldagem por injeção estão operando com sucesso com uma força de bloqueio de molde de 35 MN, que produz blocos de cilindro de ligas de alumínio para o carro Volga.

Uma linha automatizada para a produção de peças fundidas por moldagem por injeção foi dominada na Altai Motor Plant. Na União das Repúblicas Socialistas Soviéticas (), pela primeira vez no mundo, desenvolveu-se e dominou processar fundição contínua de lingotes de liga de alumínio em um molde eletromagnético. Este método melhora significativamente a qualidade dos lingotes e reduz a quantidade de resíduos na forma de aparas durante o seu torneamento.

O nome e a história da descoberta do alumínio

Alumínio latino vem do latim alumen, que significa alúmen (sulfato de alumínio e potássio (K) KAl (SO4) 2 · 12H2O), que há muito é usado em revestimentos de couro e como adstringente. Al, um elemento químico do III grupo da tabela periódica, número atômico 13, massa atômica 26, 98154. Devido à alta atividade química, a descoberta e o isolamento do alumínio puro levaram quase 100 anos. A conclusão de que "" (uma substância refratária, nos tempos modernos - óxido de alumínio) pode ser obtida a partir do alúmen foi feita em 1754. Químico alemão A. Margrave. Mais tarde, descobriu-se que a mesma "terra" pode ser extraída da argila e foi chamada de alumina. Ele só conseguiu obter alumínio metálico em 1825. Físico dinamarquês H.K. Oersted. Ele tratou o cloreto de alumínio AlCl3, que poderia ser obtido da alumina, com amálgama de potássio (uma liga de potássio (K) com mercúrio (Hg)) e, após destilação do mercúrio (Hg), pó de alumínio cinza isolado.

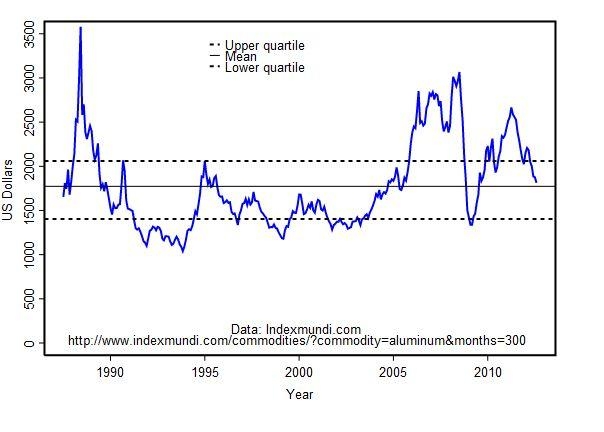

Apenas um quarto de século depois, esse método foi ligeiramente modernizado. O químico francês A.E. Saint-Claire Deville em 1854 propôs o uso de sódio metálico (Na) para a produção de alumínio e obteve os primeiros lingotes do novo metal. O custo do alumínio era então muito alto e as joias eram feitas a partir dele.

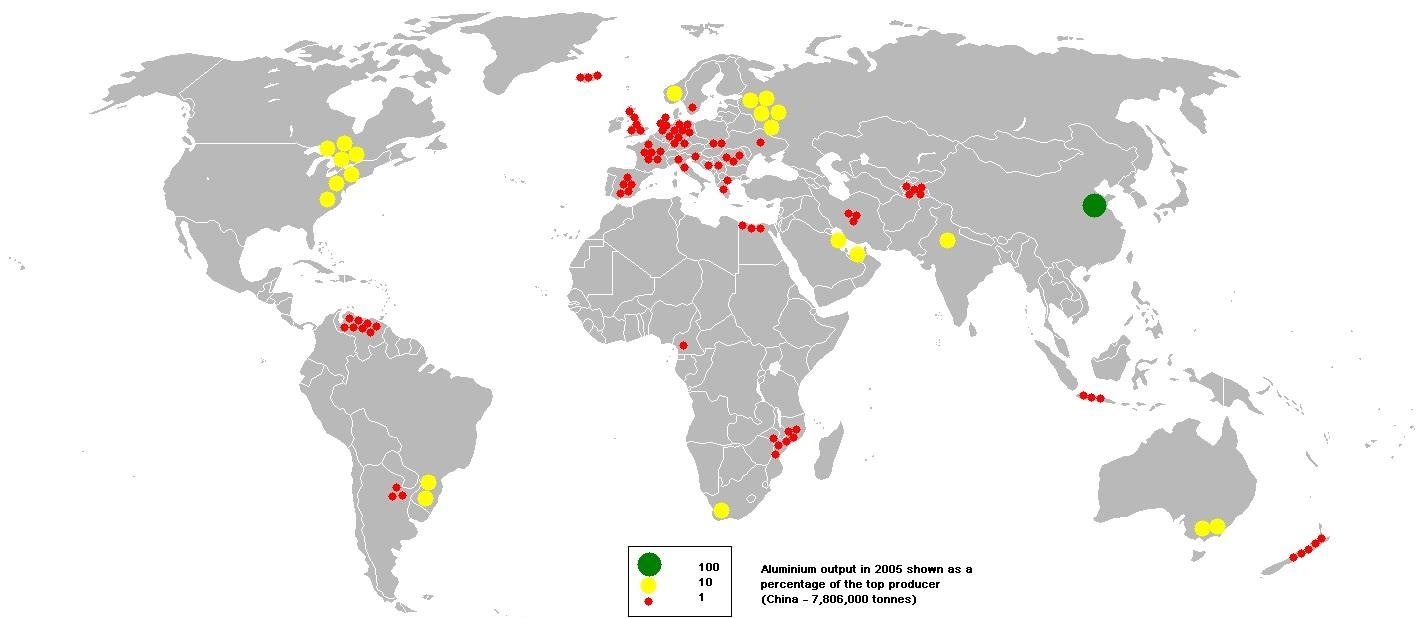

Um método industrial para a produção de alumínio por eletrólise de um fundido de misturas complexas incluindo óxido, fluoreto de alumínio e outras substâncias foi desenvolvido independentemente em 1886 por P. Erouh () e C. Hall (EUA). A produção de alumínio está associada a um alto custo de energia elétrica, portanto, só foi realizada em grande escala no século XX. DENTRO União das Repúblicas Socialistas Soviéticas (CCCP) o primeiro alumínio industrial foi produzido em 14 de maio de 1932 na fábrica de alumínio de Volkhov, construída ao lado da usina hidrelétrica de Volkhov.

O alumínio com pureza de mais de 99,99% foi obtido pela primeira vez por eletrólise em 1920. Em 1925, em trabalhos Edwards publicou algumas informações sobre as propriedades físicas e mecânicas desse alumínio. Em 1938. Taylor, Wheeler, Smith e Edwards publicaram um artigo no qual são apresentadas algumas propriedades do alumínio de 99,996% de pureza, obtido na França também por eletrólise. A primeira edição da monografia sobre as propriedades do alumínio foi publicada em 1967.

Nos anos subsequentes, devido à facilidade comparativa de preparação e propriedades atraentes, muitos trabalho sobre as propriedades do alumínio. O alumínio puro é amplamente utilizado principalmente em eletrônica - de capacitores eletrolíticos ao auge da engenharia eletrônica - microprocessadores; em crioeletrônica, criomagnetica.

Os métodos mais novos para a produção de alumínio puro são o método de purificação por zona, cristalização de amálgamas (ligas de alumínio com mercúrio) e separação de soluções alcalinas. A pureza do alumínio é controlada pela resistência elétrica em baixas temperaturas.

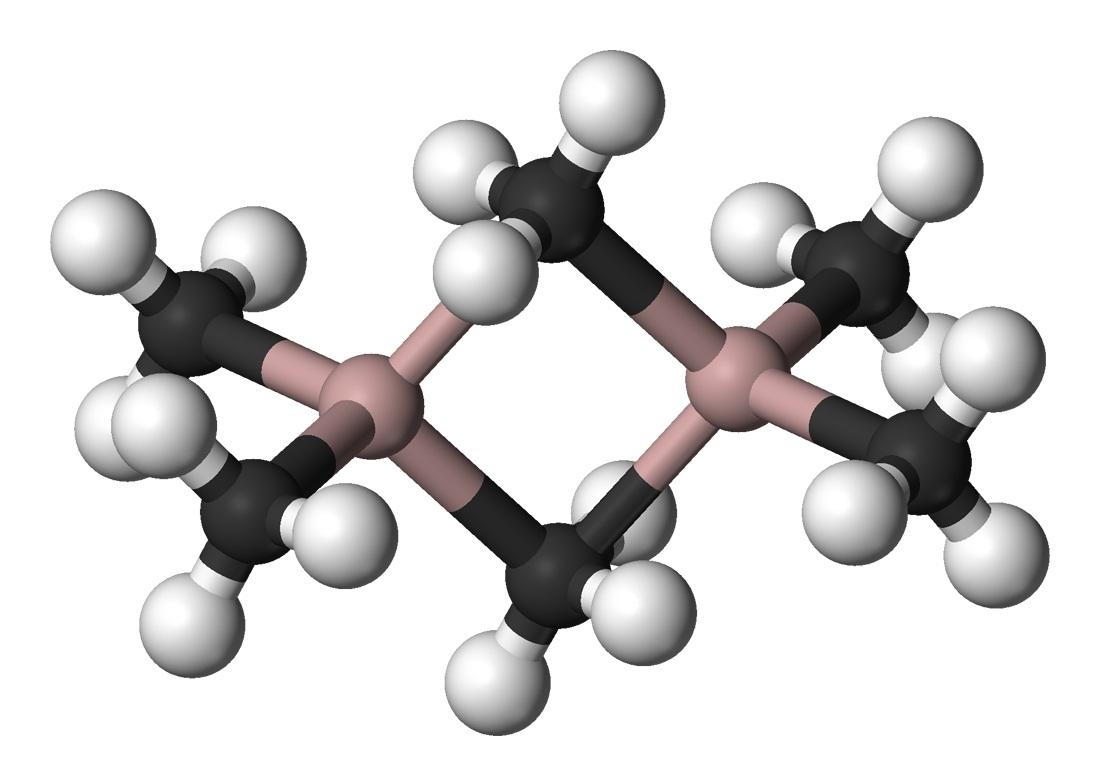

Características gerais do alumínio

O alumínio natural consiste em um nuclídeo 27Al. A configuração da camada de elétrons externa é 3s2p1. Em quase todos os compostos, o estado de oxidação do alumínio é +3 (valência III). O raio do átomo neutro de alumínio é 0,143 nm, o raio do íon Al3 + é 0,057 nm. As energias de ionização sequencial de um átomo de alumínio neutro são 5, 984, 18, 828, 28, 44 e 120 eV, respectivamente. Na escala de Pauling, a eletronegatividade do alumínio é 1, 5.

O alumínio é macio, leve, branco prateado, cuja estrutura cristalina é cúbica de face centrada, parâmetro a = 0,40403 nm. O ponto de fusão do metal puro é 660 ° C, o ponto de ebulição é cerca de 2450 ° C, a densidade é 2,6989 g / cm3. O coeficiente de temperatura de expansão linear do alumínio é de cerca de 2,5 · 10-5 K-1.

O alumínio químico é um metal bastante ativo. No ar, sua superfície é instantaneamente coberta por um filme denso de óxido de Al2O3, que impede o acesso adicional de oxigênio (O) ao metal e leva ao término da reação, o que determina as altas propriedades anticorrosivas do alumínio. Uma película protetora na superfície do alumínio também se forma quando ele é colocado em ácido nítrico concentrado.

O alumínio reage ativamente com outros ácidos:

6HCl + 2Al = 2AlCl3 + 3H2,

3–2SO4 + 2Al = Al2 (SO4) 3 + 3H2.

Curiosamente, a reação entre os pós de alumínio e iodo (I) começa à temperatura ambiente, se algumas gotas de água forem adicionadas à mistura inicial, que neste caso desempenha o papel de um catalisador:

2Al + 3I2 = 2AlI3.

A interação do alumínio com o enxofre (S) quando aquecido leva à formação de sulfeto de alumínio:

2Al + 3S = Al2S3,

que é facilmente biodegradável:

Al2S3 + 6H2O = 2Al (OH) 3 + 3H2S.

O alumínio não interage diretamente com o hidrogênio (H), porém, indiretamente, por exemplo, utilizando compostos de organoalumínio, é possível sintetizar o polímero sólido hidreto de alumínio (AlH3) x - o agente redutor mais forte.

Na forma de pó, o alumínio pode ser queimado ao ar, e um pó branco refratário de óxido de alumínio Al2O3 é formado.

A alta resistência de ligação em Al2O3 determina o alto calor de sua formação a partir de substâncias simples e a capacidade do alumínio de reduzir muitos metais de seus óxidos, por exemplo:

3Fe3O4 + 8Al = 4Al2O3 + 9Fe e mesmo

3СаО + 2Al = Al2О3 + 3Са.

Este método de produção de metais é denominado aluminotermia.

Estar na natureza

Em termos de prevalência na crosta terrestre, o alumínio ocupa o primeiro lugar entre os metais e o terceiro entre todos os elementos (depois do oxigênio (O) e do silício (Si)), é responsável por cerca de 8,8% da massa da crosta terrestre. O alumínio é um de um grande número de minerais, principalmente aluminossilicatos e rochas. Os compostos de alumínio contêm granitos, basaltos, argilas, feldspatos, etc. Mas aqui está o paradoxo: com um grande número minerais e as rochas contendo alumínio, depósitos de bauxita - principal matéria-prima para a produção industrial do alumínio, são bastante raras. DENTRO Federação Russa depósitos de bauxita são encontrados na Sibéria e nos Urais. Alunites e nefelinas também são de importância industrial. Como oligoelemento, o alumínio está presente nos tecidos de plantas e animais. Existem organismos - concentradores que acumulam alumínio em seus órgãos, - alguns melões, moluscos.

Produção industrial: com o índice de produção industrial, a bauxita é primeiramente submetida ao processamento químico, retirando-se delas impurezas de óxidos de silício (Si), ferro (Fe) e outros elementos. Como resultado desse processamento, obtém-se o óxido de alumínio puro Al2O3 - o principal na produção do metal por eletrólise. No entanto, devido ao fato de que o ponto de fusão do Al2O3 é muito alto (mais de 2.000 ° C), não é possível usar seu fundido para eletrólise.

Cientistas e engenheiros encontraram uma saída no seguinte. A criolita Na3AlF6 é primeiro derretida no banho de eletrólise (a temperatura de fusão é ligeiramente abaixo de 1000 ° C). A criolita pode ser obtida, por exemplo, processando nefelinas da Península de Kola. Em seguida, um pouco de Al2O3 (até 10% em peso) e algumas outras substâncias são adicionadas a este fundido, o que melhora as condições para o processar... Durante a eletrólise deste fundido, ocorre a decomposição do óxido de alumínio, a criolita permanece no fundido e o alumínio fundido é formado no cátodo:

2Al2O3 = 4Al + 3O2.

Ligas de alumínio

A maioria dos elementos metálicos são ligados ao alumínio, mas apenas alguns deles desempenham o papel dos principais componentes de liga em ligas industriais de alumínio. No entanto, um número significativo de elementos são usados como aditivos para melhorar as propriedades das ligas. O mais amplamente utilizado:

Berílio é adicionado para reduzir a oxidação em temperaturas elevadas. Pequenas adições de berílio (0,01-0,05%) são utilizadas em ligas de fundição de alumínio para melhorar a fluidez na produção de peças para motores de combustão interna (pistões e cabeçotes).

O boro é introduzido para aumentar a condutividade elétrica e como aditivo de refino. O boro é adicionado às ligas de alumínio usadas na energia nuclear (exceto para peças do reator), porque ele absorve nêutrons, evitando a propagação da radiação. O boro é introduzido em média na quantidade de 0, 095 - 0, 1%.

Bismuto. Metais de baixo ponto de fusão, como bismuto e cádmio, são adicionados às ligas de alumínio para melhorar a usinabilidade. Esses elementos formam fases macias de baixo ponto de fusão, que contribuem para a fragilidade dos cavacos e a lubrificação do cortador.

O gálio é adicionado em uma quantidade de 0,01 - 0,1% às ligas, a partir das quais os ânodos consumíveis são feitos posteriormente.

Ferro... Em pequenas quantidades (»0,04%) é introduzido na fabricação de fios para aumentar a resistência e melhorar as características de fluência. Mesmo ferro Reduz a adesão às paredes do molde durante a fundição a frio.

Indium. Aditivo 0, 05 - 0, 2% endurece ligas de alumínio com o envelhecimento, especialmente com baixo teor de cobre. Os aditivos de índio são usados em ligas de rolamento de alumínio-cádmio.

Cerca de 0,3% de cádmio é adicionado para aumentar a resistência e melhorar as propriedades de corrosão das ligas.

O cálcio confere plasticidade. Com um teor de cálcio de 5%, a liga tem um efeito de superplasticidade.

O silício é o aditivo mais comumente usado em ligas de fundição. Na quantidade de 0, 5 - 4% reduz a tendência à formação de fissuras. A combinação de silício com magnésio permite a selagem térmica da liga.

Magnésio. A adição de magnésio aumenta significativamente a resistência sem reduzir a ductilidade, aumenta a soldabilidade e aumenta a resistência à corrosão da liga.

Cobre endurece ligas, o endurecimento máximo é alcançado quando o conteúdo cuprum 4 - 6%. As ligas de cobre são utilizadas na produção de pistões para motores de combustão interna, peças fundidas de alta qualidade para aeronaves.

Lata melhora o desempenho de corte.

Titânio. A principal tarefa do titânio em ligas é o refino de grãos em peças fundidas e lingotes, o que aumenta muito a resistência e a uniformidade das propriedades em todo o volume.

Embora seja considerado um dos metais industriais menos preciosos, o alumínio é bastante estável em muitos ambientes oxidantes. A razão para este comportamento é a presença de uma película contínua de óxido na superfície do alumínio, que imediatamente se forma novamente nas áreas limpas quando exposta ao oxigênio, água e outros oxidantes.

Na maioria dos casos, a fusão é realizada ao ar. Se a interação com o ar é limitada pela formação de compostos insolúveis no fundido na superfície e o filme resultante desses compostos retarda significativamente a interação posterior, então geralmente nenhuma medida é tomada para suprimir tal interação. Neste caso, a fusão é realizada com contato direto do fundido com a atmosfera. Isso é feito na preparação da maioria das ligas de alumínio, zinco e estanho-chumbo.

O espaço no qual ocorre a fusão das ligas é limitado por um revestimento refratário capaz de suportar temperaturas de 1.500 - 1.800 ° C. Todos os processos de fundição envolvem a fase gasosa, que é formada durante a combustão do combustível, interagindo com o meio ambiente e o revestimento da unidade de fusão, etc.

A maioria das ligas de alumínio tem alta resistência à corrosão em atmosfera natural, água do mar, soluções de muitos sais e produtos químicos e na maioria produtos alimentícios... Estruturas de liga de alumínio são freqüentemente usadas na água do mar. Boias marítimas, botes salva-vidas, navios e barcaças são construídos com ligas de alumínio desde 1930. Atualmente, o comprimento dos cascos de navios feitos de ligas de alumínio chega a 61 m. Há experiência com dutos subterrâneos de alumínio, ligas de alumínio são altamente resistentes à corrosão do solo . Em 1951, um gasoduto de 2,9 km de comprimento foi construído no Alasca. Após 30 anos de operação, nenhum vazamento único ou danos graves de corrosão foram encontrados.

O alumínio é amplamente utilizado na construção na forma de painéis de revestimento, portas, caixilhos de janelas, cabos elétricos. As ligas de alumínio não estão sujeitas a forte corrosão por muito tempo em contato com concreto, argamassa, gesso, principalmente se as estruturas não forem expostas a umedecimento frequente. Com umedecimento frequente, se a superfície de alumínio itens comerciais não foi processado posteriormente, pode escurecer, até enegrecer em cidades industriais com alto teor de oxidantes no ar. Para evitar isso, ligas especiais são produzidas para obter superfícies brilhantes por anodização brilhante - aplicando uma película de óxido na superfície do metal. Nesse caso, a superfície pode receber uma variedade de cores e tonalidades. Por exemplo, ligas de alumínio-silício fornecem uma variedade de tons de cinza a preto. As ligas de alumínio com cromo têm uma cor dourada.

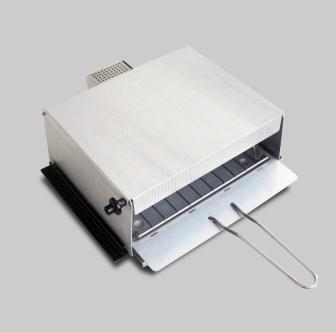

O alumínio industrial é produzido na forma de dois tipos de ligas - fundição, cujas peças são feitas por fundição, e deformação - ligas produzidas na forma de produtos semiacabados deformáveis - folhas, folhas, chapas, perfis, arame. As peças fundidas de ligas de alumínio são produzidas por todos os métodos de fundição possíveis. Mais difundido sob pressão, em moldes de frio e em formas arenosas-argilosas. Ao fazer pequenos partidos políticos, é usado elenco em formas combinadas de gesso e elenco em cera perdida. Ligas fundidas são usadas para fazer rotores fundidos de motores elétricos, peças fundidas de aeronaves, etc. As ligas deformáveis são usadas na indústria automotiva para decoração de interiores, pára-choques, painéis de carroceria e peças internas; na construção como material de acabamento; em aeronaves, etc.

DENTRO indústria pós de alumínio também são usados. Usado na metalurgia indústria: na aluminotermia, como aditivos de liga, para a fabricação de produtos semiacabados por prensagem e sinterização. Este método produz peças muito resistentes (engrenagens, buchas, etc.). Também os pós são usados na química para obter compostos de alumínio e como catalisador(por exemplo, na produção de etileno e acetona). Dada a alta reatividade do alumínio, principalmente na forma de pó, ele é utilizado em explosivos e propelentes sólidos para foguetes, utilizando sua propriedade de se inflamar rapidamente.

Dada a alta resistência do alumínio à oxidação, o pó é utilizado como pigmento em revestimentos para equipamentos de pintura, tetos, papel na impressão, superfícies brilhantes de painéis de automóveis. O aço e o ferro fundido também são revestidos com uma camada de alumínio. assunto de comércio para evitar corrosão.

Em termos de escala de aplicação, o alumínio e suas ligas ocupam o segundo lugar, depois do ferro (Fe) e suas ligas. O uso generalizado do alumínio em vários campos da tecnologia e na vida cotidiana está associado à combinação de suas características físicas, mecânicas e propriedades quimicas: baixa densidade, resistência à corrosão no ar atmosférico, alta condutividade térmica e elétrica, ductilidade e resistência relativamente alta. O alumínio é fácil de processar jeitos diferentes- forjamento, estampagem, laminação, etc. Alumínio puro é usado para a fabricação de fios (a condutividade elétrica do alumínio é 65,5% da condutividade elétrica do cobre, mas o alumínio é três vezes mais leve que o cobre, então o alumínio é freqüentemente substituído em engenharia elétrica) e folhas utilizadas como material de embalagem. A maior parte do alumínio fundido é gasta na produção de várias ligas. Os revestimentos protetores e decorativos são facilmente aplicados na superfície das ligas de alumínio.

A variedade de propriedades das ligas de alumínio se deve à introdução de vários aditivos no alumínio, que formam soluções sólidas ou compostos intermetálicos com ele. A maior parte do alumínio é usada para obter ligas leves - duralumínio (94% - alumínio, 4% cobre (Cu), 0,5% cada magnésio (Mg), manganês (Mn), (Fe) e silício (Si)), silumina ( 85-90% - alumínio, 10-14% de silício (Si), 0,1% de sódio (Na)), etc. Na metalurgia, o alumínio é usado não apenas como base para ligas, mas também como um dos aditivos de liga amplamente usados em ligas à base de cobre (Cu), magnésio (Mg), ferro (Fe),> níquel (Ni), etc.

As ligas de alumínio são amplamente utilizadas na vida cotidiana, na construção e na arquitetura, na indústria automotiva, na construção naval, na aviação e na tecnologia espacial. Em particular, o primeiro satélite artificial da Terra foi feito de uma liga de alumínio. Liga de alumínio e zircônio (Zr) - é amplamente utilizada na construção de reatores nucleares. O alumínio é usado na produção de explosivos.

Ao manusear o alumínio no dia a dia, é preciso ter em mente que apenas líquidos neutros (em termos de acidez) podem ser aquecidos e armazenados em recipientes de alumínio (por exemplo, ferva água). Se, por exemplo, sopa de repolho azedo é cozida em um prato de alumínio, o alumínio vai para a comida e adquire um sabor desagradável "metálico". Como é muito fácil danificar o filme de óxido na vida cotidiana, o uso de panelas de alumínio ainda é indesejável.

Metal branco prateado, leve

densidade - 2,7 g / cm3

ponto de fusão para alumínio técnico - 658 ° C, para alumínio de alta pureza - 660 ° C

calor específico de fusão - 390 kJ / kg

ponto de ebulição - 2500 ° C

calor específico de vaporização - 10,53 MJ / kg

resistência temporária do alumínio fundido - 10-12 kg / mm², deformado - 18-25 kg / mm², ligas - 38-42 kg / mm²

Dureza Brinell - 24 ... 32 kgf / mm²

alta plasticidade: para técnico - 35%, para puro - 50%, enrolado em uma folha fina e até mesmo folha

Módulo de Young - 70 GPa

O alumínio tem alta condutividade elétrica (0,0265 μOhm · m) e condutividade térmica (203,5 W / (m · K)), 65% da condutividade elétrica do cuprum, e alta refletância de luz.

Paramagnético fraco.

O coeficiente de temperatura da expansão linear é 24,58 · 10−6 K - 1 (20 ... 200 ° C).

O coeficiente de temperatura da resistência elétrica é 2,7 · 10−8K - 1.

O alumínio forma ligas com quase todos os metais. Os mais conhecidos são as ligas de cobre e magnésio (duralumínio) e silício (silumínio).

O alumínio natural consiste quase inteiramente no único isótopo estável 27Al com traços de 26Al, um isótopo radioativo com período meia-vida de 720 mil anos, formada na atmosfera quando núcleos de argônio são bombardeados por prótons de raios cósmicos.

Em termos de prevalência na crosta terrestre, a Terra é classificada em primeiro lugar entre os metais e terceiro entre os elementos, perdendo apenas para o oxigênio e o silício. teor de alumínio na crosta terrestre por dados vários pesquisadores constituem de 7,45 a 8,14% da massa da crosta terrestre.

Na natureza, o alumínio, devido à sua alta atividade química, é encontrado quase exclusivamente na forma de compostos. Alguns deles:

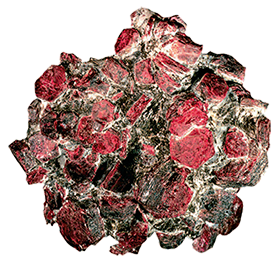

Bauxita - Al2O3 H2O (com misturas de SiO2, Fe2O3, CaCO3)

Alunitas - (Na, K) 2SO4 Al2 (SO4) 3 4Al (OH) 3

Alumina (misturas de caulim com areia SiO2, calcário CaCO3, magnesita MgCO3)

Coríndon (safira, rubi, esmeril) - Al2O3

Caulinita - Al2O3 2SiO2 2H2O

Berilo (esmeralda, água-marinha) - 3ВеО · Al2О3 · 6SiO2

Crisoberil (alexandrita) - BeAl2O4.

No entanto, sob algumas condições de redução específicas, o alumínio nativo pode se formar.

Em águas naturais, o alumínio está contido na forma de compostos químicos pouco tóxicos, por exemplo, fluoreto de alumínio. O tipo de cátion ou ânion depende principalmente da acidez do meio aquoso. Concentrações de alumínio em corpos d'água superficiais Federação Russa variam de 0,001 a 10 mg / l, na água do mar 0,01 mg / l.

Alumínio (Alumínio) é

Obtenção de peças fundidas de ligas de alumínio

O principal desafio da fundição em nosso país, consiste em uma melhoria geral significativa na qualidade das peças fundidas, que deve encontrar expressão na diminuição da espessura da parede, na diminuição das tolerâncias para usinagem e para sistemas de passagem e alimentação, mantendo as propriedades operacionais adequadas dos itens comerciais. O resultado final deste trabalho deve ser atender às crescentes necessidades da engenharia mecânica com o número necessário de peças vazadas sem um aumento significativo na emissão monetária total de peças fundidas por peso.

Fundição de areia

Dos métodos acima de fundição em moldes descartáveis, o uso mais difundido na fabricação de fundições de ligas de alumínio é fundição em moldes de areia bruta. Isso se deve à baixa densidade das ligas, ao pequeno efeito de força do metal no molde e às baixas temperaturas de fundição (680-800C).

Para a fabricação de moldes de areia, são utilizadas misturas de moldagem e núcleo, preparadas a partir de quartzo e areias argilosas (GOST 2138-74), argilas de moldagem (GOST 3226-76), aglutinantes e materiais auxiliares.

O tipo de sistema de passagem é selecionado levando-se em consideração as dimensões da fundição, a complexidade de sua configuração e a localização no molde. O vazamento de moldes para peças fundidas de configuração complexa de baixa altura é realizado, via de regra, usando sistemas de comportas inferiores. Para altas alturas de fundição e paredes finas, é preferível usar sistemas de portas verticais com fendas ou combinados. Os moldes para peças fundidas de pequeno porte podem ser derramados através dos sistemas de comportas superiores. Nesse caso, a altura da queda da crosta de metal na cavidade do molde não deve exceder 80 mm.

Para reduzir a velocidade da fusão na entrada da cavidade do molde e para melhor separar os filmes de óxido e inclusões de escória suspensas nela, resistências hidráulicas adicionais são introduzidas nos sistemas de passagem - eles instalam malhas (metal ou fibra de vidro) ou derramam através do granular filtros.

Os sprues (alimentadores), via de regra, são trazidos para seções finas (paredes) de peças fundidas espalhadas pelo perímetro, levando em consideração a conveniência, sua posterior separação durante o processamento. O fornecimento de metal para unidades maciças é inaceitável, pois provoca a formação de cavidades de retração nas mesmas, aumento da rugosidade e “mergulhos” de retração na superfície das peças fundidas. Na seção transversal, os canais de passagem geralmente têm uma forma retangular com um lado largo de 15-20 mm e um lado estreito de 5-7 mm.

Ligas com uma estreita faixa de cristalização (AL2, AL4, AL), AL34, AK9, AL25, ALZO) são propensas à formação de cavidades de retração concentradas nas unidades de calor das peças fundidas. Para remover essas cascas fora das fundições, a instalação de risers maciços é amplamente utilizada. Para peças fundidas de paredes finas (4-5 mm) e pequenas, a massa de lucro é 2-3 vezes maior do que a massa das peças fundidas, para paredes espessas - até 1,5 vez. Altura chegado escolhido em função da altura da fundição. Se a altura for inferior a 150 mm, a altura chegado H-arr. pegue a mesma altura da fundição de Notle. Para fundições superiores, a razão Nprib / Notl é considerada igual a 0,30,5.

A maior aplicação na fundição de ligas de alumínio é encontrada nas extremidades abertas superiores de uma seção transversal circular ou oval; os lucros colaterais são geralmente fechados. Para melhorar a eficiência do trabalho lucros eles são isolados, preenchidos com metal quente e completados. O aquecimento geralmente é realizado colando-se uma forma de folha de amianto na superfície, seguida de secagem com chama de gás. Ligas com uma ampla faixa de cristalização (AL1, AL7, AL8, AL19, ALZZ) são propensas à formação de porosidade de retração dispersa. Impregnação de poros de encolhimento com lucros ineficaz. Portanto, na fabricação de peças fundidas das ligas listadas, não é recomendável usar a instalação de risers maciços. Para a obtenção de peças fundidas de alta qualidade, realiza-se a cristalização direcional, utilizando-se amplamente para esse fim a instalação de resfriadores de ferro fundido e ligas de alumínio. As condições ideais para a solidificação direcional são criadas por um sistema de portas com ranhuras verticais. Para evitar a evolução de gás durante a cristalização e para prevenir a formação de porosidade de contração de gás em peças fundidas de paredes espessas, a cristalização sob uma pressão de 0,4-0,5 MPa é amplamente utilizada. Para isso, os moldes de fundição são colocados em autoclaves antes do vazamento, são vazados com metal e os vazados são cristalizados sob pressão de ar. Para a fabricação de peças fundidas de paredes finas de grande porte (até 2-3 m de altura), é usado o método de fundição com solidificação dirigida sequencialmente. A essência do método consiste na cristalização sequencial da fundição de baixo para cima. Para isso, o molde de fundição é colocado sobre a mesa de um elevador hidráulico e tubos metálicos com diâmetro de 12-20 mm, aquecidos a 500-700 ° C, são abaixados em seu interior, que funcionam como degraus. Os tubos são fixados de maneira fixa na tigela do jito e os orifícios neles são fechados com rolhas. Depois de encher a tigela do jito com fundido, as rolhas são levantadas e a liga é alimentada através dos tubos para os poços do jito conectados à cavidade do molde por jatos de fenda (alimentadores). Depois que o nível de fusão nos poços aumenta 20-30 mm acima da extremidade inferior dos tubos, o mecanismo para abaixar a mesa hidráulica é ligado. A velocidade de abaixamento é tomada de modo que o enchimento do molde seja realizado abaixo do nível inundado e o metal quente flua continuamente para as partes superiores do molde. Isso fornece solidificação direcional e permite que peças fundidas complexas sejam produzidas sem defeitos de contração.

Os moldes de areia são preenchidos com metal a partir de conchas revestidas com material refratário. Antes de encher com metal, as conchas com um revestimento novo são secas e calcinadas a 780-800 ° C para remover a umidade. A temperatura do fundido antes do vazamento é mantida a 720-780 ° C. Os moldes para fundições de paredes finas são preenchidos com fundidos aquecidos a 730-750 ° C, e para fundidos de paredes espessas até 700-720 ° C.

Fundição em moldes de gesso

A fundição em moldes de gesso é usada nos casos em que requisitos maiores de precisão, limpeza de superfície e reprodução são impostos às fundições. os menores detalhes alívio. Em comparação com a areia, os moldes de gesso apresentam maior resistência, precisão dimensional, suportam melhor os efeitos das altas temperaturas e possibilitam a obtenção de peças fundidas de configuração complexa com espessura de parede de 1,5 mm de acordo com a classe de precisão 5-6. Os moldes são fabricados em modelos cromados de cera ou metal (latão). As placas do modelo são feitas de ligas de alumínio. Para facilitar a retirada dos modelos dos moldes, sua superfície é recoberta com uma fina camada de querosene-lubrificante esteárico.

Moldes pequenos e médios para fundições complexas de paredes finas são feitos de uma mistura de 80% de gesso, 20% de quartzo areia ou amianto e 60-70% de água (em peso da mistura seca). Mistura para moldes médios e grandes: 30% gesso, 60% areia, 10% de amianto, 40-50% de água. Para desacelerar o endurecimento, 1-2% de cal apagada é introduzida na mistura. A resistência necessária das formas é obtida pela hidratação do gesso anidro ou semi-aquoso. Para reduzir a resistência e aumentar a permeabilidade ao gás, os moldes de gesso bruto são submetidos a tratamento hidrotérmico - mantidos em autoclave por 6 a 10 horas sob pressão de vapor de água de 0,13 a 0,14 MPa e, em seguida, ao ar por um dia. Em seguida, os moldes são submetidos à secagem em etapas a 350-500 ° C.

Uma característica dos moldes de gesso é sua baixa condutividade térmica. Esta circunstância torna difícil obter fundições densas de ligas de alumínio com uma ampla faixa de cristalização. Portanto, a principal tarefa no desenvolvimento de um sistema de passagem para moldes de gesso é prevenir a formação de cavidades de retração, afrouxamento, depósitos de óxido, trincas quentes e preenchimento insuficiente de paredes finas. Isso é obtido pelo uso de sistemas de abertura de expansão que fornecem uma baixa velocidade de movimento de fundidos na cavidade do molde, solidificação direcionada das unidades de aquecimento em direção aos risers com a ajuda de refrigeradores e um aumento na conformidade do molde, aumentando o conteúdo de areia de quartzo em a mistura. O enchimento de peças fundidas de paredes finas é realizado em moldes aquecidos a 100-200 ° C pelo método de sucção a vácuo, que permite o enchimento de cavidades de até 0,2 mm de espessura. As peças fundidas com paredes espessas (mais de 10 mm) são obtidas por moldes de fundição em autoclaves. Nesse caso, a cristalização do metal é realizada sob uma pressão de 0,4-0,5 MPa.

Fundição de concha

É aconselhável usar a fundição com casca na produção em série e em grande escala de peças fundidas de dimensões limitadas com acabamento superficial aumentado, maior precisão dimensional e menos usinagem do que na fundição em areia.

Os moldes de casca são feitos em equipamentos de metal quente (aço) (250-300 ° C) de bunker. A modelagem de ferramentas é realizada de acordo com as classes de precisão 4-5 com inclinações de moldagem de 0,5 a 1,5%. Os invólucros são feitos em duas camadas: a primeira camada é feita de uma mistura com 6-10% de resina termoendurecível, a segunda é feita de uma mistura com 2% de resina. Para uma melhor remoção da casca, a placa do modelo é coberta com uma fina camada de uma emulsão desmoldante (5% de fluido de silicone nº 5; 3% de sabão em pó; 92% de água) antes de encher a areia de moldagem.

Para a fabricação de moldes de casca, são utilizadas areias de quartzo de granulação fina contendo pelo menos 96% de sílica. Os meios moldes são unidos por colagem em prensas de pinos especiais. A composição da cola: 40% resina MF17; 60% marshalite e 1,5% cloreto de alumínio (endurecimento). Os moldes montados são preenchidos em recipientes. Na fundição em moldes de casca, os mesmos sistemas de passagem e condições de temperatura são usados como na fundição em moldes de areia.

A baixa taxa de cristalização do metal em moldes de casca e menos oportunidades para criar solidificação direcional resultam na produção de peças fundidas com propriedades mais baixas do que na fundição em moldes de areia bruta.

Fundição de cera perdida

A fundição por revestimento é usada para a fabricação de peças fundidas de maior precisão (3-5ª classe) e limpeza de superfície (4-6ª classe de rugosidade), para as quais este método é o único possível ou ideal.

Os modelos, na maioria dos casos, são feitos de composições de parafinoestearina em pasta (1: 1) por prensagem em moldes de metal (fundidos e pré-fabricados) em instalações estacionárias ou em carrossel. No fabrico de peças fundidas complexas com dimensões superiores a 200 mm, para evitar a deformação dos modelos, são introduzidas na composição da massa do modelo substâncias que aumentam a sua temperatura de amolecimento (refluxo).

Uma suspensão de silicato de etila hidrolisado (30–40%) e quartzo pulverizado (70–60%) é usada como revestimento refratário na fabricação de moldes de cerâmica. Os blocos do modelo são polvilhados com areia calcinada 1KO16A ou 1K025A. Cada camada de revestimento é seca ao ar por 10-12 h ou em uma atmosfera contendo vapor de amônia. A resistência necessária do molde de cerâmica é alcançada com uma espessura de casca de 4-6 mm (4-6 camadas de revestimento refratário). Para garantir o preenchimento suave do molde, são usados sistemas de portas expansíveis com fornecimento de metal para seções espessas e nós maciços. As peças fundidas geralmente são alimentadas a partir de um riser maciço por meio de canais espessados (alimentadores). Para fundições complexas, é permitido usar risers massivos para alimentar os nós massivos superiores com seu preenchimento obrigatório do riser.

Alumínio (Alumínio) é

Os modelos são fundidos a partir dos moldes em água quente (85-90 ° C) acidificada com ácido clorídrico (0,5-1 cm3 por litro de água) para evitar a saponificação da estearina. Após a fusão dos modelos, os moldes de cerâmica são secos a 150-170 ° C por 1-2 horas, colocados em recipientes, cobertos com filler seco e calcinados a 600-700 ° C por 5-8 horas. O derramamento é realizado em moldes frios e aquecidos. A temperatura de aquecimento (50-300 ° C) dos moldes é determinada pela espessura das paredes da peça fundida. O enchimento dos moldes com metal é feito da maneira usual, bem como por meio de vácuo ou força centrífuga. A maioria das ligas de alumínio é aquecida a 720-750 ° C antes do vazamento.

Fundição chill

A fundição a frio é o principal método de produção em série e em massa de peças fundidas a partir de ligas de alumínio, o que possibilita a obtenção de peças fundidas de 4-6ª classes de precisão com rugosidade superficial de Rz = 50-20 e espessura mínima de parede de 3-4 mm . Ao fundir em um molde de resfriamento, juntamente com defeitos causados por altas velocidades do fundido na cavidade do molde e não observância dos requisitos de solidificação direcional (porosidade do gás, filmes de óxido, frouxidão por contração), os principais tipos de rejeitos e fundições são underfilling e rachaduras. A rachadura é causada por um encolhimento difícil. Rachaduras aparecem com especial frequência em fundições feitas de ligas com uma ampla faixa de cristalização, tendo uma grande retração linear (1, 25-1, 35%). A prevenção da formação desses defeitos é alcançada por vários métodos tecnológicos.

No caso de fornecimento de metal para perfis grossos, deve-se prever que o ponto de alimentação seja alimentado com a instalação de um bico de alimentação (lucro). Todos os elementos dos sistemas de passagem estão localizados ao longo do conector do molde de resfriamento. As seguintes relações das áreas da seção transversal dos canais de passagem são recomendadas: para pequenas peças fundidas EFst: EFshl: EFpit = 1: 2: 3; para peças fundidas grandes EFst: EFshl: EFpit = 1: 3: 6.

Para reduzir a taxa de fluxo do fundido na cavidade do molde, risers curvos, fibra de vidro ou redes de metal e filtros granulares são usados. A qualidade das peças fundidas de liga de alumínio depende da taxa de aumento do fundido na cavidade do molde. Esta velocidade deve ser suficiente para garantir o enchimento de seções finas de peças fundidas sob condições de maior remoção de calor e ao mesmo tempo não causar subenchimento devido à saída incompleta de ar e gases através dos dutos de ventilação e lucros, redemoinhos e jorro do fundido quando passando de seções estreitas para amplas. A taxa de aumento do metal na cavidade do molde durante a fundição a frio é considerada um pouco maior do que durante a fundição em areia. A velocidade de levantamento mínima permitida é calculada pelas fórmulas de A. A. Lebedev e N. M. Galdin (consulte a seção 5.1, "Lançamento em areia").

Para obter fundições densas, a solidificação direcional é criada, como na fundição em areia, posicionando corretamente a fundição no molde e ajustando a dissipação de calor. Como regra, nós maciços (grossos) das peças fundidas estão localizados na parte superior do molde a frio. Isso permite compensar a redução de seu volume durante a solidificação diretamente dos risers instalados acima deles. A regulação da intensidade da remoção de calor para criar a solidificação direcional é realizada por resfriamento ou aquecimento de várias partes do molde de fundição. Para um aumento local na remoção de calor, os insertos de um cuprum condutor de calor são amplamente usados, eles fornecem um aumento na superfície de resfriamento do molde de resfriamento devido ao alheamento, o resfriamento local dos moldes de resfriamento é realizado com ar comprimido ou água . Para reduzir a intensidade da dissipação de calor, uma camada de tinta com uma espessura de 0,1-0,5 mm é aplicada à superfície de trabalho do molde a frio. Para este efeito, uma camada de tinta com uma espessura de 1-1,5 mm é aplicada na superfície dos canais de passagem e risers. Uma desaceleração no resfriamento de metal nos lucros também pode ser alcançada devido ao espessamento local das paredes do molde de resfriamento, o uso de vários revestimentos de baixa condutividade térmica e isolamento dos lucros com um adesivo de amianto. A cor da superfície de trabalho do molde de resfriamento melhora aparência fundições, ajuda a eliminar bolsões de gás em sua superfície e aumenta a durabilidade dos moldes de resfriamento. Antes da pintura, os moldes de resfriamento são aquecidos a 100-120 ° C. Desnecessariamente aquecer o aquecimento é indesejável, pois reduz a taxa de solidificação das peças fundidas e a duração prazo serviço de chill. O aquecimento reduz a diferença de temperatura entre a fundição e o molde e a expansão do molde devido ao aquecimento com o metal da fundição. Como resultado, as tensões de tração na fundição são reduzidas, causando rachaduras. No entanto, apenas o aquecimento do molde não é suficiente para eliminar a possibilidade de rachaduras. A remoção oportuna da peça fundida do molde é necessária. A peça fundida deve ser removida do molde de resfriamento antes do momento em que sua temperatura se iguale à temperatura do molde de resfriamento e as tensões de retração atinjam o valor mais alto. Normalmente, a peça fundida é removida no momento em que é tão forte que pode ser movida sem destruição (450-500 ° C). A essa altura, o sistema de portas ainda não adquiriu resistência suficiente e é destruído por impactos de luz. O tempo de espera da fundição no molde é determinado pela taxa de solidificação e depende da temperatura do metal, da temperatura do molde e da taxa de vazamento.

Para eliminar a aderência do metal, aumentar a vida útil e facilitar a extração, as hastes de metal são lubrificadas durante a operação. O lubrificante mais comum é uma suspensão de água-grafite (3-5% de grafite).

As partes dos moldes de resfriamento que fazem os contornos externos das peças fundidas são feitas de cinza ferro fundido... A espessura das paredes dos moldes de resfriamento é prescrita, dependendo da espessura das paredes das peças fundidas, de acordo com as recomendações do GOST 16237-70. As cavidades internas nas peças fundidas são feitas de metal (aço) e barras de areia. Varetas de areia são usadas para formar cavidades complexas que não podem ser feitas com hastes de metal. Para facilitar a extração de peças fundidas de moldes a frio, as superfícies externas das peças fundidas devem ter uma inclinação de fundição de 30 "a 3 ° em direção à divisão. As superfícies internas das peças fundidas feitas com hastes de metal devem ter uma inclinação de pelo menos 6 °. Transições agudas de seções grossas para finas não são permitidas em peças fundidas. Os raios de curvatura devem ser de pelo menos 3 mm. Os furos com um diâmetro de mais de 8 mm para peças pequenas, 10 mm para médias e 12 mm para grandes são feitos com hastes A relação ideal entre a profundidade do furo e seu diâmetro é de 0,7-1.

O ar e os gases são removidos da cavidade do molde por meio de dutos de ventilação localizados no plano do conector e plugues localizados nas paredes próximas às cavidades profundas.

Nas fundições modernas, os chill moldes são instalados em máquinas de fundição semiautomáticas de uma ou várias posições, nas quais são automatizados o fechamento e a abertura do chill mold, a instalação e remoção de núcleos, ejeção e remoção da fundição do molde. Também existe um controle automático da temperatura de aquecimento do resfriamento. Moldes de resfriamento são colocados em máquinas usando distribuidores.

Para melhorar o enchimento de cavidades finas de moldes de resfriamento e para remover o ar e os gases liberados durante a destruição dos ligantes, os moldes são evacuados, preenchidos sob baixa pressão ou usando força centrífuga.

Squeeze casting

A fundição por compressão é um tipo de fundição a frio, destinada à fabricação de peças fundidas de grande porte (2500x1400 mm) do tipo painel com espessura de parede de 2 a 3 mm. Para tanto, são utilizados meios moldes de metal, os quais são montados em máquinas especializadas de fundição e compressão com convergência unilateral ou dupla das metades. Característica distintiva Este método de fundição é o enchimento forçado da cavidade do molde com um amplo fluxo de fusão quando as metades do molde se aproximam. Não há elementos de um sistema de passagem convencional no molde. Os dados o método é usado para fazer peças fundidas de ligas AL2, AL4, AL9, AL34, que têm um intervalo de cristalização estreito.

A taxa de resfriamento do fundido é controlada pela aplicação de formas de revestimento isolantes de calor de várias espessuras (0,05-1 mm) na superfície de trabalho da cavidade. O superaquecimento das ligas antes do vazamento não deve exceder 15–20 ° C acima da temperatura liquidus. A duração da aproximação das meias formas é de 5-3 s.

Fundição de baixa pressão

A fundição sob pressão de baixa pressão é outra forma de fundição sob pressão. Encontrou aplicação na fabricação de peças fundidas de paredes finas de grande porte a partir de ligas de alumínio com um intervalo de cristalização estreito (AL2, AL4, AL9, AL34). Como no caso da fundição a frio, as superfícies externas das peças fundidas são feitas com um molde de metal e as cavidades internas são feitas com barras de metal ou areia.

Para a fabricação de varetas, é utilizada uma mistura constituída por 55% de areia de quartzo 1K016A; 13,5% de areia semi-oleosa P01; 27% de quartzo pulverizado; 0,8% de cola de pectina; 3,2% de resina M e 0,5% de querosene. Esta mistura não forma queimadura mecânica. O enchimento dos moldes com metal é realizado pela pressão de ar comprimido seco (18-80 kPa) fornecido à superfície do fundido em cadinho aquecido a 720-750 ° C. Sob a ação dessa pressão, o fundido é deslocado do cadinho para o arame de metal, e deste para o sistema de passagem e posteriormente para a cavidade do molde de fundição. A vantagem da fundição de baixa pressão é a capacidade de controlar automaticamente a taxa de levantamento do metal na cavidade do molde, o que torna possível obter fundições de paredes finas de maior qualidade do que na fundição por gravidade.

A cristalização de ligas na forma é realizada sob uma pressão de 10-30 kPa antes da formação de uma crosta de metal duro e 50-80 kPa após a formação de uma crosta.

As peças fundidas mais densas de ligas de alumínio são produzidas por fundição de baixa pressão em contra-pressão. O enchimento da cavidade do molde durante a fundição por contrapressão é realizado devido à diferença de pressão no cadinho e no molde (10-60 kPa). A cristalização do metal na forma é realizada sob uma pressão de 0,4-0,5 MPa. Isso evita a liberação de hidrogênio dissolvido no metal e a formação de poros de gás. Pressão alta contribui para uma melhor nutrição das unidades de fundição maciça. Caso contrário, a tecnologia de fundição de contrapressão é a mesma que a tecnologia de fundição de baixa pressão.

A fundição por contrapressão combina com sucesso as vantagens da fundição de baixa pressão e da cristalização por pressão.

Moldagem por injeção

Por moldagem por injeção de ligas de alumínio AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34, fundições das classes de precisão 1-3 com uma espessura de parede de 1 mm e acima são feitas de configurações complexas, com roscas externas e internas fundidas de 1,2 mm com passo mínimo de 1 mm e diâmetro de 6 mm. A limpeza da superfície de tais peças fundidas corresponde a 5 - 8 classes de rugosidade. A produção dessas peças fundidas é realizada em máquinas com câmaras de prensagem horizontais ou verticais a frio, com uma pressão de prensagem específica de 30–70 MPa. É dada preferência a máquinas com câmara de fardo horizontal.

As dimensões e o peso das peças fundidas são limitados pelas capacidades das Máquinas de Moldagem por Injeção: o volume da câmara de prensagem, a pressão de prensagem específica (p) e a força de travamento (0). A área de projeção (F) da fundição, dos canais de passagem e da câmara de prensagem na placa de molde móvel não deve exceder os valores determinados pela fórmula F = 0,85 0 / p.

Os valores ótimos de inclinação para superfícies externas são 45 °; para 1 ° interno. O raio mínimo das curvas é 0,5-1 mm. Furos com mais de 2,5 mm de diâmetro são feitos por fundição. As fundições de liga de alumínio, via de regra, são usinadas apenas nas superfícies de assentamento. O sobremetal de usinagem é atribuído levando em consideração as dimensões da peça fundida e varia de 0,3 a 1 mm.

Vários materiais são usados para fazer moldes. As partes dos moldes em contato com o metal líquido são feitas de aços ЗХ2В8, 4Х8В2, 4ХВ2С, as placas de montagem e os suportes de matriz são feitos de aços 35, 45, 50, pinos, buchas e colunas guia - em aço U8A.

O fornecimento de metal para a cavidade dos moldes é feito por sistemas de gates externos e internos. Os alimentadores são trazidos para as seções usinadas da fundição. Sua espessura é atribuída em função da espessura da parede da peça fundida no ponto de fornecimento e da natureza especificada de enchimento do molde. Essa relação é determinada pela relação entre a espessura do alimentador e a espessura da parede da peça fundida. Liso, sem turbulência e sem aprisionamento de ar, o enchimento do molde ocorre quando a proporção está próxima de um. Para peças fundidas com espessura de parede de até 2 mm. os alimentadores têm espessura de 0,8 mm; com uma espessura de parede de 3 mm. a espessura dos alimentadores é de 1,2 mm; com uma espessura de parede de 4-6 mm - 2 mm.

Para receber a primeira porção do fundido enriquecido com inclusões de ar, tanques de lavagem especiais são localizados próximos à cavidade do molde, cujo volume pode chegar a 20 - 40% do volume de fundição. As arruelas são conectadas à cavidade do molde de fundição por canais, cuja espessura é igual à espessura dos alimentadores. A retirada do ar e do gás da cavidade dos moldes é realizada através de canais de ventilação especiais e vãos entre as hastes (empurradores) e a matriz do molde. Os dutos de ventilação são feitos no plano da partição na parte estacionária do molde, bem como ao longo das hastes móveis e ejetores. A profundidade dos dutos de ventilação ao fundir ligas de alumínio é considerada de 0,05 a 0,15 mm, e a largura é de 10 a 30 mm para melhorar a ventilação, as cavidades do molde das arruelas são conectadas com canais finos (0,2 a 0,5 mm) para a atmosfera ...

Os principais defeitos das peças fundidas obtidas por moldagem por injeção são a porosidade subcrustal de ar (gás), causada pelo aprisionamento de ar em altas taxas de entrada de metal na cavidade do molde, e porosidade de contração (ou cavidades) em unidades de calor. A formação desses defeitos é muito influenciada pelos parâmetros da tecnologia de fundição, a velocidade de prensagem, a pressão de prensagem, o regime térmico do molde.

A velocidade de prensagem determina o modo de enchimento do molde. Quanto mais alta a velocidade de prensagem, mais rápido o fundido se move através dos canais de passagem e maior a velocidade de entrada do fundido na cavidade do molde. As altas velocidades de prensagem facilitam o melhor enchimento de cavidades finas e alongadas. Ao mesmo tempo, são a razão da captura de ar pelo metal e da formação da porosidade subcrustal. Ao fundir ligas de alumínio, altas velocidades de prensagem são usadas apenas na fabricação de peças fundidas complexas de paredes finas. A pressão de prensagem tem grande influência na qualidade das peças fundidas. À medida que aumenta, a densidade das peças fundidas aumenta.

A magnitude da pressão de prensagem é geralmente limitada pela magnitude da força de travamento da máquina, que deve exceder a pressão exercida pelo metal na matriz móvel (pF). Portanto, a pré-prensagem local de peças fundidas de paredes grossas, conhecida como "processo Ashigai", é de grande interesse. A baixa velocidade de entrada do metal na cavidade do molde através de grandes alimentadores e a pré-prensagem eficaz do fundido em cristalização com um êmbolo duplo tornam possível a obtenção de fundidos densos.

A qualidade das peças fundidas também é significativamente influenciada pelas temperaturas da liga e do molde. Na fabricação de peças fundidas de parede espessa de configuração simples, o fundido é derramado a uma temperatura 20-30 ° C abaixo da temperatura do líquido. Fundições de paredes finas requerem o uso de um fundido superaquecido acima da temperatura do líquido em 10-15 ° C. Para reduzir a magnitude das tensões de contração e evitar a formação de rachaduras nas peças fundidas, os moldes são aquecidos antes do vazamento. As seguintes temperaturas de aquecimento são recomendadas:

Espessura da parede de fundição, mm 1—2 2—3 3—5 5—8

Temperatura de aquecimento

moldes, ° С 250-280 200-250 160-200 120-160

A estabilidade do regime térmico é garantida por moldes de aquecimento (elétrico) ou resfriamento (água).

Para proteger a superfície de trabalho dos moldes da aderência e dos efeitos erosivos do fundido, para reduzir o atrito na remoção dos machos e para facilitar a extração das peças fundidas, os moldes são sujeitos a lubrificação. Para tal, são utilizados lubrificantes à base de graxa (óleo com grafite ou pó de alumínio) ou água (soluções salinas, preparações aquosas à base de grafite coloidal).

A densidade das peças fundidas de ligas de alumínio é significativamente aumentada durante a fundição com evacuação dos moldes. Para isso, o molde é colocado em uma caixa lacrada na qual é criado o vácuo necessário. Bons resultados podem ser obtidos usando o "processo de oxigênio". Para isso, o ar da cavidade do molde é substituído por oxigênio. Em altas taxas de entrada de metal na cavidade do molde, causando a captura de oxigênio pelo fundido, a porosidade subcrustal não é formada nas peças fundidas, uma vez que todo o oxigênio capturado é consumido para a formação de óxidos de alumínio finamente dispersos, que não afetam de forma perceptível as propriedades mecânicas das peças fundidas. Essas peças fundidas podem ser tratadas termicamente.

Dependendo dos requisitos das condições técnicas, as peças fundidas de ligas de alumínio podem ser submetidas a vários tipos de controle: raios X, raios gama defectoscopia ou ultra-som para detecção de defeitos internos; marcações para determinar desvios dimensionais; luminescente para detectar fissuras superficiais; controle hidráulico ou pneumático para avaliar a estanqueidade. A frequência dos tipos de controle listados é estipulada pelas especificações técnicas ou determinada pelo departamento do metalúrgico chefe da fábrica. Os defeitos revelados, se permitidos pelas condições técnicas, são eliminados por soldadura ou impregnação. A soldagem de arco de argônio é usada para soldar underfills, cascas, frouxidão de rachaduras. Antes da soldagem, o local defeituoso é cortado de forma que as paredes dos recessos tenham uma inclinação de 30 - 42 °. As peças fundidas são submetidas a aquecimento local ou geral até 300-350C. O aquecimento local é realizado com uma chama de acetileno-oxigênio, aquecimento geral - em fornos de câmara. A soldagem é realizada com as mesmas ligas com as quais as fundições são feitas, usando um eletrodo de tungstênio não consumível com um diâmetro de 2-6 mm em despesa argônio 5-12 l / min. A força da corrente de soldagem é geralmente de 25-40 A por 1 mm do diâmetro do eletrodo.

A porosidade em peças fundidas é eliminada por impregnação com verniz baquelite, verniz asfáltico, óleo secante ou vidro líquido. A impregnação realiza-se em caldeiras especiais sob pressão de 490-590 kPa com retenção preliminar das peças fundidas em atmosfera rarefeita (1, 3-6, 5 kPa). A temperatura do líquido de impregnação é mantida a 100 ° C. Após a impregnação, as peças fundidas são submetidas à secagem a 65-200 ° C, durante a qual o líquido de impregnação endurece, e controle repetido.

Alumínio (Alumínio) é

Aplicação de Alumínio

É amplamente utilizado como material de construção. As principais vantagens do alumínio nesta capacidade são leveza, flexibilidade à estampagem, resistência à corrosão (no ar, o alumínio é instantaneamente coberto com uma forte película de Al2O3, o que impede sua oxidação posterior), alta condutividade térmica e não toxicidade de seus compostos . Em particular, essas propriedades tornaram o alumínio extremamente popular em utensílios de cozinha, folhas de alumínio na indústria alimentícia e para embalagens.

A principal desvantagem do alumínio como material estrutural é sua baixa resistência, portanto, para fortalecê-lo, costuma ser ligado a uma pequena quantidade de cobre e magnésio (a liga é chamada de duralumínio).

A condutividade elétrica do alumínio é apenas 1,7 vezes menor que a do cuprum, enquanto o alumínio é aproximadamente 4 vezes mais barato por quilo, mas devido a sua densidade 3,3 vezes menor, para obter resistência igual, ele precisa de aproximadamente 2 vezes menos em peso ... Portanto, é amplamente utilizado na engenharia elétrica para a fabricação de fios, sua blindagem, e até na microeletrônica para a fabricação de condutores em chips. A menor condutividade elétrica do alumínio (37 1 / ohm) em comparação com o cobre (63 1 / ohm) é compensada por um aumento na seção transversal dos condutores de alumínio. A desvantagem do alumínio como material elétrico é a presença de uma forte película de óxido, o que dificulta a soldagem.

Devido ao seu complexo de propriedades, é amplamente utilizado em equipamentos térmicos.

O alumínio e suas ligas retêm sua resistência em temperaturas ultrabaixas. Por isso, é amplamente utilizado na tecnologia criogênica.

Sua alta refletância, combinada com seu baixo custo e facilidade de pulverização, torna o alumínio um material ideal para espelhos.

Na produção de materiais de construção como agente formador de gás.

A aluminização dá resistência à corrosão e incrustação ao aço e outras ligas, por exemplo, válvulas para motores de combustão interna de pistão, lâminas de turbina, plataformas de petróleo, equipamentos de troca de calor e também substitui o zinco galvanizado.

O sulfeto de alumínio é usado para produzir sulfeto de hidrogênio.

A pesquisa está em andamento para desenvolver a espuma de alumínio como um material extra forte e leve.

Como um componente de cupins, misturas para aluminotermia

O alumínio é usado para a redução de metais raros de seus óxidos ou halogenetos.

O alumínio é um componente essencial de muitas ligas. Por exemplo, em bronzes de alumínio, os componentes principais são cobre e alumínio. Em ligas de magnésio, o alumínio é mais frequentemente usado como aditivo. Para a fabricação de espirais em aquecedores elétricos, utiliza-se o fechral (Fe, Cr, Al) (junto com outras ligas).

café de alumínio "height =" 449 "src =" / pictures / investments / img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg "title =" (! IDIOMA: 21. Cafeteira italiana clássica em alumínio" width="376" />!}

Quando o alumínio era muito caro, uma variedade de itens de joalheria eram feitos a partir dele. Assim, Napoleão III encomendou botões de alumínio, e Dmitry Ivanovich Mendeleev em 1889 foi presenteado com balanças com tigelas de ouro e alumínio. A moda para eles passou imediatamente quando surgiram novas tecnologias (desenvolvimentos) para sua produção, o que reduziu significativamente o custo. Hoje em dia, o alumínio às vezes é usado na produção de joias.

![]()

![]()

No Japão, o alumínio é utilizado na fabricação de joias tradicionais, em substituição.

O alumínio e seus compostos são usados como combustível de foguete altamente eficiente em combustíveis de foguete de dois componentes e como um componente de combustível em combustíveis de foguete sólidos. Os seguintes compostos de alumínio são de grande interesse prático como combustível de foguete:

Alumínio em pó como combustível em propelentes sólidos. Também é utilizado na forma de pó e suspensões em hidrocarbonetos.

Hidreto de alumínio.

Borano de alumínio.

Trimetilalumínio.

Trietilalumínio.

Tripropil alumínio.

O trietilalumínio (geralmente junto com o trietil boro) também é usado para ignição química (ou seja, como combustível de partida) em motores de foguete, pois se acende espontaneamente em gás oxigênio.

Tem um leve efeito tóxico, mas muitos compostos de alumínio inorgânico solúveis em água permanecem em um estado dissolvido por um longo tempo e podem ter efeito prejudicial por pessoa e animais de sangue quente por meio de água potável... Os mais tóxicos são cloretos, nitratos, acetatos, sulfatos, etc. Para humanos, as seguintes doses de compostos de alumínio (mg / kg de peso corporal) têm um efeito tóxico quando ingeridos:

acetato de alumínio - 0,2-0,4;

hidróxido de alumínio - 3,7-7,3;

alum de alumínio - 2,9.

Atua principalmente em sistema nervoso(acumula-se no tecido nervoso, levando a distúrbios graves do sistema nervoso central). No entanto, a propriedade da neurotoxicidade do alumínio vem sendo estudada desde meados da década de 1960, uma vez que o acúmulo do metal no corpo humano é prejudicado pelo mecanismo de sua eliminação. Em condições normais, até 15 mg do elemento por dia podem ser excretados na urina. Consequentemente, o maior efeito negativo é observado em pessoas com função excretora renal prejudicada.

Segundo alguns estudos biológicos, a ingestão de alumínio no corpo humano era considerada um fator no desenvolvimento da doença de Alzheimer, mas esses estudos foram posteriormente criticados e a conclusão sobre a relação entre um e outro foi refutada.

As características químicas do alumínio são determinadas por sua alta afinidade com o oxigênio (em minerais o alumínio está incluído nos octaedros e tetraedros de oxigênio), valência constante (3), baixa solubilidade da maioria dos compostos naturais. Em processos endógenos durante a solidificação do magma e a formação de rochas ígneas, o alumínio entra na rede cristalina de feldspatos, micas e outros minerais - aluminossilicatos. Na biosfera, o alumínio é um migrante fraco, escasso nos organismos e na hidrosfera. Em climas úmidos, onde os restos em decomposição de vegetação abundante formam muitos ácidos orgânicos, o alumínio migra em solos e águas na forma de compostos coloidais organominerais; o alumínio é adsorvido por colóides e depositado no fundo do solo. A ligação do alumínio com o silício é parcialmente quebrada e em alguns lugares nos trópicos os minerais são formados - hidróxidos de alumínio - boemita, diáspora, hidrargilita. A maior parte do alumínio está incluída na composição dos aluminossilicatos - caulinita, beidelite e outros minerais de argila. A mobilidade deficiente determina o acúmulo residual de alumínio na crosta de intemperismo dos trópicos úmidos. Como resultado, bauxitas eluviais são formadas. Nas épocas geológicas anteriores, as bauxitas também se acumularam em lagos e na zona costeira dos mares de regiões tropicais (por exemplo, bauxitas sedimentares do Cazaquistão). Nas estepes e desertos, onde há pouca matéria viva e as águas são neutras e alcalinas, o alumínio quase não migra. A migração mais vigorosa do alumínio ocorre em áreas vulcânicas, onde se observam rios fortemente ácidos e águas subterrâneas ricas em alumínio. Em locais onde as águas ácidas se movem com as alcalinas - marinhas (na foz dos rios e outras), o alumínio é depositado com a formação de depósitos de bauxita.

O alumínio faz parte dos tecidos de animais e plantas; em órgãos de mamíferos, foi encontrado de 10-3 a 10-5% de alumínio (como matéria-prima). O alumínio se acumula no fígado, pâncreas e glândula tireóide... Em produtos vegetais, o teor de alumínio varia de 4 mg por 1 kg de matéria seca (batata) a 46 mg (nabo amarelo), em produtos de origem animal - de 4 mg (mel) a 72 mg por 1 kg de matéria seca (). Na dieta diária humana, o conteúdo de alumínio chega a 35-40 mg. São conhecidos organismos que concentram alumínio, por exemplo, licopodiaceae, contendo até 5,3% de alumínio em cinzas, moluscos (Helix e Lithorina), nas cinzas dos quais 0,2-0,8% de alumínio. Formando compostos insolúveis com fosfatos, o alumínio perturba a nutrição das plantas (absorção dos fosfatos pelas raízes) e dos animais (absorção dos fosfatos no intestino).

O principal comprador é a aviação. Os elementos da aeronave mais carregados (pele, kit de reforço de energia) são feitos de duralumínio. E eles levaram essa liga para o espaço. E ele até chegou à lua e voltou para a Terra. E as estações "Luna", "Venus", "Mars", criadas pelos designers do bureau, que durante muitos anos foi chefiado por Georgy Nikolaevich Babakin (1914-1971), não podiam prescindir das ligas de alumínio.

Ligas de alumínio - manganês e alumínio - sistema de magnésio (AMts e AMg) são o principal material para os cascos de "foguetes" e "meteoros" de alta velocidade - hidrofólios.

Mas não só no espaço, na aviação, no transporte marítimo e fluvial, são utilizadas ligas de alumínio. O alumínio também tem uma posição forte no transporte terrestre. O uso generalizado de alumínio na indústria automotiva é evidenciado por esses dados. Em 1948, eram usados 3,2 kg de alumínio por um, em 1958 - 23,6, em 1968 - 71,4, e hoje esse número ultrapassa os 100 kg. O alumínio também apareceu no transporte ferroviário. E a superexpressão "Troika Russa" é feita de mais de 50% de ligas de alumínio.

O alumínio é cada vez mais usado na construção. Em novos edifícios, vigas, pisos, colunas, grades, cercas e elementos de sistema de ventilação feitos de ligas à base de alumínio são frequentemente usados. Nos últimos anos, ligas de alumínio entraram na construção de muitos edifícios públicos e complexos esportivos. Existem tentativas de usar o alumínio como material de cobertura. Tal telhado não tem medo de impurezas de dióxido de carbono, compostos de enxofre, compostos de nitrogênio e outras impurezas prejudiciais, que aumentam muito a corrosão atmosférica do ferro do telhado.

Silumins são usados como ligas de fundição - ligas do sistema de alumínio-silício. Tais ligas possuem boa fluidez, apresentam baixo encolhimento e segregação (heterogeneidade) nas fundições, o que possibilita a obtenção por fundição das peças de configuração mais complexas, por exemplo, carcaças de motor, impulsores de bomba, carcaças de instrumentos, blocos de motor de combustão interna, pistões, cabeças de cilindro e jaquetas, motores a pistão.

Luta para recusar custo ligas de alumínio também tiveram sucesso. Por exemplo, o silumin é 2 vezes mais barato que o alumínio. Normalmente, ao contrário, as ligas são mais caras (para se obter uma liga é necessário obter uma base pura e depois a liga - uma liga). Metalúrgicos soviéticos na fábrica de alumínio de Dnepropetrovsk em 1976 dominaram a fundição de silumin diretamente de aluminossilicatos.

O alumínio é conhecido há muito tempo na engenharia elétrica. No entanto, até recentemente, o escopo do alumínio era limitado a linhas de energia e, em casos raros, cabos de energia. A indústria de cabo era dominada pelo cobre e pista... Os elementos condutores da estrutura do cabo eram feitos de cobre, e a bainha de metal era feita de pista ou ligas à base de chumbo. Por muitas décadas (pela primeira vez, as bainhas de chumbo para proteger os núcleos dos cabos foram propostas em 1851) foram o único material metálico para as bainhas dos cabos. É excelente nesta função, mas não sem desvantagens - alta densidade, baixa resistência e escassez; estes são apenas os principais que levam as pessoas a procurar outros metais que possam substituir o chumbo de forma adequada.

Acontece que era alumínio. O início de seu serviço nesta função pode ser considerado 1939, e os trabalhos começaram em 1928. No entanto, uma grande mudança no uso do alumínio na tecnologia de cabos ocorreu em 1948, quando a tecnologia para fabricação de conchas de alumínio foi desenvolvida e dominada.

O cobre também foi por muitas décadas o único metal para a fabricação de condutores que transportam corrente. Estudos de materiais que poderiam substituir o cobre mostraram que esse metal deve e pode ser alumínio. Assim, em vez de dois metais, propósitos essencialmente diferentes, o alumínio entrou na tecnologia de cabos.

Essa substituição tem várias vantagens. Em primeiro lugar, a possibilidade de usar um invólucro de alumínio como condutor neutro é uma economia significativa em metal e uma redução no peso. Em segundo lugar, maior resistência. Em terceiro lugar, é mais fácil de instalar, reduz os custos de transporte, reduz o custo de um cabo, etc.

Fios de alumínio também são usados para linhas de energia aéreas. Mas foi preciso muito esforço e tempo para concluir uma substituição equivalente. Muitas opções foram desenvolvidas e são usadas com base na situação específica. [Fios de alumínio de maior resistência e maior resistência à fluência são produzidos, o que é obtido pela liga com magnésio até 0,5%, silício até 0,5%, ferro até 0,45%, têmpera e envelhecimento. Os fios de aço-alumínio são utilizados, principalmente para a confecção de grandes vãos, necessários em locais onde as linhas de transmissão cruzam vários obstáculos. Existem vãos de mais de 1500 m, por exemplo, na travessia de rios.

Alumínio na tecnologia de transmissão eletricidade em longas distâncias são usados não apenas como um material condutor. Há uma década e meia, ligas à base de alumínio começaram a ser utilizadas na fabricação de torres de transmissão de energia. Eles foram construídos pela primeira vez em nosso país no Cáucaso. Eles são cerca de 2,5 vezes mais leves do que os de aço e não requerem proteção contra corrosão. Assim, o mesmo metal substituiu ferro, cobre e chumbo na tecnologia elétrica e de transmissão de eletricidade.

E isso ou quase isso acontecia em outras áreas da tecnologia. Nas indústrias de petróleo, gás e química, tanques, dutos e outras unidades de montagem feitas de ligas de alumínio têm se mostrado bem. Eles deslocaram muitos metais e materiais resistentes à corrosão, como recipientes feitos de ligas de ferro-carbono, esmaltados por dentro para armazenar líquidos corrosivos (uma rachadura na camada de esmalte dessa estrutura cara pode levar a perdas ou até mesmo um acidente).

Mais de 1 milhão de toneladas de alumínio é consumido no mundo anualmente para a produção de folhas. A espessura da folha, dependendo de sua finalidade, está na faixa de 0,004-0,15 mm. Sua aplicação é extremamente variada. É utilizado para embalar diversos alimentos e produtos industriais - chocolate, balas, medicamentos, cosméticos, produtos fotográficos, etc.

A folha também é usada como material de construção. Existe um grupo de plásticos cheios de gás - plásticos em forma de colmeia - materiais celulares com um sistema de células repetidas regularmente de forma geométrica regular, cujas paredes são feitas de folha de alumínio.

Enciclopédia de Brockhaus e Efron

O QUE É ALUMÍNIO

Leve, durável, resistente à corrosão e funcional - é esta combinação de qualidades que fez do alumínio o principal material estrutural do nosso tempo. O alumínio é encontrado nas casas em que moramos, nos carros, trens e aviões que percorremos distâncias, em telefones celulares e computadores, nas prateleiras das geladeiras e em interiores modernos. Mas mesmo há 200 anos, pouco se sabia sobre esse metal.

"O que parecia irrealizável por séculos, o que ontem era apenas um sonho audacioso, hoje se torna uma tarefa real e amanhã - uma realização."

Sergey Pavlovich Korolev

cientista, designer, fundador da astronáutica prática

Alumínio - metal branco prateado, 13º elemento da tabela periódica. É incrível, mas é verdade: o alumínio é o metal mais comum na Terra, é responsável por mais de 8% de toda a massa da crosta terrestre e é o terceiro elemento químico mais comum em nosso planeta depois do oxigênio e do silício.

Ao mesmo tempo, o alumínio não ocorre na natureza em sua forma pura devido à sua alta atividade química. É por isso que aprendemos sobre isso há relativamente pouco tempo. Formalmente, o alumínio foi obtido apenas em 1824, e mais meio século se passou antes que sua produção industrial começasse.

Na maioria das vezes na natureza, o alumínio é encontrado na composição alúmen... São minerais que combinam dois sais de ácido sulfúrico: um baseado em metal alcalino(lítio, sódio, potássio, rubídio ou césio), e o outro é baseado em um metal do terceiro grupo da tabela periódica, principalmente o alumínio.

O Alum é usado ainda hoje na purificação de água, na culinária, na medicina, na cosmetologia, na química e em outras indústrias. Aliás, o alumínio ganhou esse nome justamente por causa do alúmen, que em latim se chamava alumen.

Coríndon

Rubis, safiras, esmeraldas e água-marinha são minerais de alumínio.

Os dois primeiros referem-se ao corindo - este é o óxido de alumínio (Al 2 O 3) na forma cristalina. Tem transparência natural e só perde para os diamantes em resistência. Vidros à prova de balas, vigias de avião e telas de smartphones são todos feitos de safira.

E um dos minerais menos valiosos do corindo - a lixa é usada como material abrasivo, inclusive para criar lixas.

Hoje, são conhecidos quase 300 diferentes compostos e minerais de alumínio - desde o feldspato, que é o principal mineral formador de rocha da Terra, ao rubi, safira ou esmeralda, que não são mais tão comuns.

Hans Christian Oersted(1777-1851) - físico dinamarquês, membro honorário da Academia de Ciências de São Petersburgo (1830). Nasceu na cidade de Rudkörbing no seio da família de um farmacêutico. Em 1797 graduou-se na Universidade de Copenhagen, em 1806 - tornou-se professor.

Mas não importa o quão difundido o alumínio estava, sua descoberta só foi possível quando os cientistas tiveram à sua disposição uma nova ferramenta que lhes permite dividir substâncias complexas em simples, - eletricidade.

E em 1824, usando o processo de eletrólise, o físico dinamarquês Hans Christian Oersted obteve o alumínio. Estava contaminado com impurezas de potássio e mercúrio envolvidas em reações químicas, mas esta foi a primeira vez que o alumínio foi produzido.

Usando a eletrólise, o alumínio ainda é produzido hoje.

A matéria-prima para a produção de alumínio hoje é outro minério de alumínio comum na natureza - bauxita... Esta é uma rocha argilosa, constituída por várias modificações de hidróxido de alumínio com uma mistura de óxidos de ferro, silício, titânio, enxofre, gálio, cromo, vanádio, sais de carbonato de cálcio, ferro e magnésio - quase metade da tabela periódica. Em média, 1 tonelada de alumínio é produzida a partir de 4 a 5 toneladas de bauxita.

Bauxitas

As bauxitas foram descobertas em 1821 pelo geólogo Pierre Berthier no sul da França. A raça recebeu o nome da região de Les Baux, onde foi encontrada. Cerca de 90% das reservas mundiais de bauxita estão concentradas nos países dos cinturões tropical e subtropical - Guiné, Austrália, Vietnã, Brasil, Índia e Jamaica.

Da bauxita, alumina... Este é o óxido de alumínio Al 2 O 3, que está na forma de um pó branco e a partir do qual o metal é produzido por eletrólise nas fábricas de alumínio.

A produção de alumínio requer uma enorme quantidade de eletricidade. A produção de uma tonelada de metal requer cerca de 15 MWh de energia - isso é quanto um prédio de 100 apartamentos consome por um mês inteiro, então é mais razoável construir fundições de alumínio perto de fontes de energia poderosas e renováveis. A solução mais ideal é usinas hidrelétricas representando o mais poderoso de todos os tipos de "energia verde".

Propriedades de alumínio

O alumínio possui uma rara combinação de propriedades valiosas. É um dos metais mais leves da natureza: é quase três vezes mais leve que o ferro, mas ao mesmo tempo é forte, extremamente plástico e não corrói, pois sua superfície está sempre coberta com a película de óxido mais fina, mas muito forte . Não magnetiza, conduz eletricidade perfeitamente e forma ligas com quase todos os metais.

Fácil

Três vezes mais leve que o ferro

Duradouro

Comparável em resistência com aço

Plástico

Acessível a todos os tipos de processamento mecânico

Sem corrosão

Filme fino de óxido protege contra corrosão

O alumínio é facilmente trabalhado por pressão, tanto quente quanto frio. Ele se presta a rolar, desenhar, estampar. O alumínio não queima, não requer pintura especial e não é tóxico, ao contrário do plástico.

A ductilidade do alumínio é muito alta: ele pode ser usado para fazer folhas de até 4 mícrons e o mais fino arame. E a folha de alumínio ultrafina é três vezes mais fina do que um fio de cabelo humano. Além disso, é mais econômico do que outros metais e materiais.

Alta capacidade de formar compostos com vários elementos químicos deu origem a muitas ligas de alumínio. Mesmo uma proporção insignificante de impurezas altera significativamente as características do metal e abre novas áreas para sua aplicação. Por exemplo, a combinação de alumínio com silício e magnésio na vida cotidiana pode ser encontrada literalmente na estrada - na forma de rodas de liga leve, motores, elementos de chassi e outras partes de um carro moderno. E se você adicionar zinco à liga de alumínio, talvez agora você esteja segurando-o em suas mãos, porque essa liga é usada na produção de gabinetes para celulares e tablets. Enquanto isso, os cientistas continuam a inventar novas e novas ligas de alumínio.

Reservas de alumínio

Cerca de 75% do alumínio produzido durante toda a existência da indústria ainda é utilizado hoje.

Fotografias usadas neste artigo © Shutterstock e © Rusal.

Tipo de aula... Combinado.

Tarefas:

Educacional:

1. Atualizar os conhecimentos dos alunos sobre a estrutura do átomo, os significados físicos do número de série, número do grupo, número do período usando o exemplo do alumínio.

2. Formar o conhecimento dos alunos de que o alumínio no estado livre possui propriedades físicas e químicas especiais e características.

Em desenvolvimento:

1. Estimular o interesse no estudo da ciência, fornecendo breves relatórios históricos e científicos sobre o passado, o presente e o futuro do alumínio.

2. Continuar a formação de competências de investigação dos alunos ao trabalhar com literatura, realizando trabalhos de laboratório.

3. Expandir o conceito de anfotericidade revelando a estrutura eletrônica do alumínio, as propriedades químicas de seus compostos.

Educacional:

1. Promover o respeito ao meio ambiente, informando sobre as possibilidades de uso do alumínio ontem, hoje, amanhã.

2. Formar capacidade de trabalho em equipa para cada aluno, ter em consideração a opinião de todo o grupo e defender a sua correctamente, realizando trabalhos laboratoriais.

3. Familiarizar os alunos com a ética científica, a honestidade e a decência dos cientistas naturais do passado, fornecendo informações sobre a luta pelo direito de ser o descobridor do alumínio.

RECUPERAR A PASSAGEM por tópico Alcalino e Alcalino Terrestre M (REPETIR):

Qual é o número de elétrons no nível de energia externa de M alcalino e alcalino-terroso?

Que produtos são formados ao interagir com o oxigênio de sódio ou potássio? (peróxido), o lítio é capaz de produzir peróxido em reação com o oxigênio? (não, a reação produz óxido de lítio.)

Como são obtidos os óxidos de sódio e potássio? (por calcinação de peróxidos com o Me, Pr: 2Na + Na2O2 = 2Na2O correspondente).

Os metais alcalinos e alcalino-terrosos apresentam estados de oxidação negativos? (não, eles não fazem, uma vez que são agentes redutores fortes.).

Como o raio de um átomo muda nos subgrupos principais (de cima para baixo) da Tabela Periódica? (aumenta), com o que está conectado? (com aumento do número de níveis de energia).

Qual dos grupos de metais estudados é mais leve que a água? (em alcalino).

Sob quais condições os hidretos se formam em metais alcalinos terrestres? (em altas temperaturas).