30.08.2019

ॲल्युमिनियम उत्पादन तंत्रज्ञान. ॲल्युमिनियम उत्पादनाची तांत्रिक प्रक्रिया

1.1 धातूपासून अल्युमिना मिळवणे

एल्युमिना तीन प्रकारे तयार होते: अल्कधर्मी, आम्लीय आणि इलेक्ट्रोलाइटिक. सर्वात व्यापक म्हणजे अल्कधर्मी पद्धत (K.I. बायरची पद्धत, गेल्या शतकाच्या शेवटी रशियामध्ये विकसित झाली आणि थोड्या प्रमाणात (5-6% पर्यंत) सिलिका असलेल्या उच्च-दर्जाच्या बॉक्साइटवर प्रक्रिया करण्यासाठी वापरली जाते). तेव्हापासून, त्याची तांत्रिक अंमलबजावणी लक्षणीयरीत्या सुधारली गेली आहे. बायर पद्धतीचा वापर करून ॲल्युमिना उत्पादनाचा आकृती अंजीर मध्ये दर्शविला आहे. १.

पद्धतीचा सार असा आहे की ॲल्युमिनियम द्रावणात ॲल्युमिनियम हायड्रॉक्साईड टाकल्यावर त्वरीत विघटन होते आणि 169-170 o C तापमानात तीव्र ढवळण्याच्या परिस्थितीत बाष्पीभवनानंतर विघटन झाल्यानंतर उरलेले द्रावण बॉक्साईटमध्ये असलेल्या ॲल्युमिना पुन्हा विरघळू शकते. या पद्धतीमध्ये खालील मूलभूत ऑपरेशन्सचा समावेश आहे:

बॉक्साईट तयार करणे, ज्यामध्ये ते गिरण्यांमध्ये क्रश करणे आणि पीसणे समाविष्ट आहे; बॉक्साईट, कॉस्टिक अल्कली आणि थोड्या प्रमाणात चुना गिरण्यांना पुरवला जातो, ज्यामुळे Al 2 O 3 चे प्रकाशन सुधारते; परिणामी लगदा लीचिंगसाठी दिले जाते;

बॉक्साइट लीचिंग (मध्ये अलीकडेआतापर्यंत वापरलेले गोल-आकाराचे ऑटोक्लेव्ह ब्लॉक्स अंशतः ट्यूबलर ऑटोक्लेव्हने बदलले आहेत, ज्यामध्ये लीचिंग 230-250 ° से (500-520 के) तापमानात होते, ज्यामध्ये त्याच्या रासायनिक विघटनाचा समावेश होतो. जलीय द्रावणअल्कली; अल्कलीवर प्रतिक्रिया देताना, ॲल्युमिनियम ऑक्साईड हायड्रेट्स सोडियम ॲल्युमिनेटच्या स्वरूपात द्रावणात जातात:

AlOOH+NaOH→NaAlO 2 +H 2 O

Al(OH) 3 + NaOH → NaAlO 2 + 2H 2 O;

SiO 2 +2NaOH→Na 2 SiO 3 +H 2 O;

द्रावणात, सोडियम ॲल्युमिनेट आणि सोडियम सिलिकेट अघुलनशील सोडियम ॲल्युमिनोसिलिकेट बनते; टायटॅनियम आणि लोहाचे ऑक्साईड अघुलनशील अवशेषांमध्ये जातात, ज्यामुळे अवशेषांना लाल रंग येतो; या अवशेषांना लाल चिखल म्हणतात. विघटन पूर्ण झाल्यावर, परिणामी सोडियम ॲल्युमिनेट अल्कलीच्या जलीय द्रावणाने पातळ केले जाते आणि त्याच वेळी तापमान 100°C ने कमी केले जाते;

लाल चिखलापासून अल्युमिनेट द्रावण वेगळे करणे, सामान्यत: विशेष जाडसर मध्ये धुवून चालते; परिणामी, लाल चिखल स्थिर होतो आणि ॲल्युमिनेट द्रावण काढून टाकले जाते आणि नंतर फिल्टर केले जाते (स्पष्ट केले जाते). मर्यादित प्रमाणात, गाळ वापरला जातो, उदाहरणार्थ, सिमेंटला जोडण्यासाठी. बॉक्साईटच्या प्रकारानुसार, 1 टन ॲल्युमिनियम ऑक्साईडचे उत्पादन 0.6-1.0 टन लाल चिखल (कोरडे अवशेष) बनते;

अल्युमिनेट द्रावणाचे विघटन. हे आंदोलक (विघटन करणारे) असलेल्या मोठ्या कंटेनरमध्ये फिल्टर आणि पंप केले जाते. ॲल्युमिनियम हायड्रॉक्साइड Al(OH) 3 हे 60°C (330 K) पर्यंत थंड झाल्यावर आणि सतत ढवळत राहिल्यावर अतिसंतृप्त द्रावणातून काढले जाते. ही प्रक्रिया हळुहळू आणि असमानतेने पुढे जात असल्याने आणि पुढील प्रक्रियेदरम्यान ॲल्युमिनियम हायड्रॉक्साईड क्रिस्टल्सची निर्मिती आणि वाढ खूप महत्त्वाची असल्याने, विघटन करणाऱ्यांमध्ये मोठ्या प्रमाणात घन हायड्रॉक्साईड - एक बीज - जोडले जाते:

Na 2 OּAl 2 O 3 +4H 2 O→Al(OH) 3 +2NaOH;

ॲल्युमिनियम हायड्रॉक्साईडचे पृथक्करण आणि त्याचे वर्गीकरण; हे हायड्रोसायक्लोन्स आणि व्हॅक्यूम फिल्टरमध्ये आढळते, जेथे 50-60% Al(OH) कण असलेले अवक्षेपण ॲल्युमिनेट द्रावणापासून वेगळे केले जाते. हायड्रॉक्साईडचा महत्त्वपूर्ण भाग बियाणे सामग्री म्हणून विघटन प्रक्रियेत परत केला जातो, जो अपरिवर्तित प्रमाणात अभिसरणात राहतो. पाण्याने धुतल्यानंतर अवशेष कॅल्सीनेशनमध्ये जातात; फिल्टर देखील अभिसरणात परत केले जाते (बाष्पीभवकांमध्ये एकाग्रतेनंतर - नवीन बॉक्साइट लीच करण्यासाठी);

ॲल्युमिनियम हायड्रॉक्साईडचे निर्जलीकरण (कॅल्सीनेशन); ॲल्युमिना उत्पादनाची ही अंतिम पायरी आहे; हे ट्यूबलर रोटरी भट्ट्यांमध्ये चालते आणि अलीकडे 1150-1300 o C तापमानात सामग्रीच्या अशांत हालचाल असलेल्या भट्ट्यांमध्ये देखील चालते; कच्चा ॲल्युमिनियम हायड्रॉक्साईड, रोटरी भट्टीतून जाणारा, वाळलेला आणि निर्जलीकरण आहे; गरम झाल्यावर, खालील संरचनात्मक परिवर्तने अनुक्रमे घडतात:

| Al(OH) 3 →AlOOH→ γ-Al 2 O 3 → α-Al 2 O 3 |

शेवटी कॅलक्लाइंड ॲल्युमिनामध्ये 30-50% α-Al 2 O 3 (कोरंडम), बाकीचे γ-Al 2 O 3 असते.

ही पद्धत एकूण उत्पादित अल्युमिना पैकी 85-87% काढते. परिणामी ॲल्युमिनियम ऑक्साईड एक टिकाऊ आहे रासायनिक संयुग 2050 o C च्या वितळण्याच्या बिंदूसह.

1.2 त्याच्या ऑक्साईडपासून ॲल्युमिनियम तयार करणे

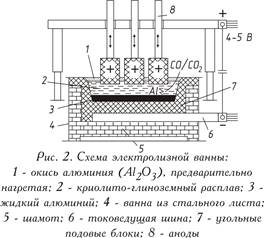

क्रायोलाइट-आधारित मेल्टमध्ये विरघळलेल्या ॲल्युमिनियम ऑक्साईडचे इलेक्ट्रोलाइटिक घट इलेक्ट्रोलायझरमध्ये 950-970°C तापमानात केले जाते. इलेक्ट्रोलायझरमध्ये कार्बन ब्लॉक्स असलेली बाथ असते, ज्याच्या तळाशी विद्युत प्रवाह पुरवठा केला जातो. कॅथोड म्हणून काम करणाऱ्या चूलवर सोडलेले द्रव ॲल्युमिनियम, इलेक्ट्रोलाइटच्या वितळलेल्या मिठापेक्षा जड असते; म्हणून, ते कोळशाच्या तळावर गोळा केले जाते, जेथून ते अधूनमधून बाहेर काढले जाते (चित्र 2). कार्बन ॲनोड्स वरच्या इलेक्ट्रोलाइटमध्ये विसर्जित केले जातात, जे ॲल्युमिनियम ऑक्साईडमधून सोडलेल्या ऑक्सिजनच्या वातावरणात जळतात, कार्बन मोनोऑक्साइड (CO) किंवा कार्बन डायऑक्साइड (CO2) सोडतात. सराव मध्ये, दोन प्रकारचे एनोड वापरले जातात:

अ) सेल्फ-बर्निंग झेडरबर्ग एनोड्स, ज्यामध्ये ब्रिकेट्स असतात, झेडरबर्ग मासचे तथाकथित "ब्रेड" (25-35% कोळसा टार पिचसह कमी राख कोळसा), ॲल्युमिनियमच्या शेलमध्ये भरलेले; उच्च तापमानाच्या प्रभावाखाली एनोड मास बर्न होतो (सिंटर्ड);

ब) मोठ्या कार्बन ब्लॉक्सपासून बनवलेले, किंवा "सतत" एनोड (उदाहरणार्थ, सुमारे 1.1 टन वजनाचे 1900x600x500 मिमी).

इलेक्ट्रोलायझर्समध्ये सध्याची ताकद 150,000 ए आहे. ते मालिकेतील नेटवर्कशी जोडलेले आहेत, म्हणजे, एक प्रणाली (मालिका) प्राप्त होते - इलेक्ट्रोलायझर्सची एक लांब पंक्ती.

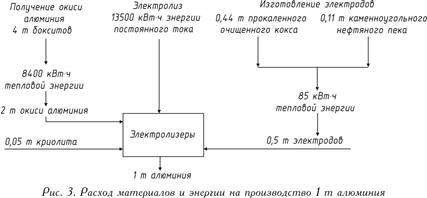

बाथवरील ऑपरेटिंग व्होल्टेज, 4-5 V, ॲल्युमिनियम ऑक्साईड ज्या व्होल्टेजवर विघटित होते त्या व्होल्टेजपेक्षा लक्षणीयरीत्या जास्त आहे, कारण विविध भागप्रणाली 1 टन ॲल्युमिनियमचे उत्पादन करताना कच्चा माल आणि उर्जा यांचे संतुलन अंजीर मध्ये सादर केले आहे. 3.

ॲल्युमिनियम क्लोराईडचे इलेक्ट्रोलिसिस (अल्कोआ पद्धत)

प्रतिक्रिया पात्रात, ॲल्युमिनियम ऑक्साईड प्रथम ॲल्युमिनियम क्लोराईडमध्ये रूपांतरित होते. नंतर, घट्ट इन्सुलेटेड बाथमध्ये, KCl आणि NaCl या वितळलेल्या क्षारांमध्ये विरघळलेल्या AlCl 3 चे इलेक्ट्रोलिसिस होते. या प्रक्रियेदरम्यान सोडले जाणारे क्लोरीन चोखले जाते आणि पुनर्वापरासाठी पुरवले जाते; कॅथोडवर ॲल्युमिनियम जमा केले जाते.

फायदे ही पद्धतद्रव क्रियोलाइट-ॲल्युमिना वितळण्याच्या विद्यमान इलेक्ट्रोलिसिसच्या आधी (Na 3 AlF 6 क्रायोलाइटमध्ये विरघळलेले Al 2 O 3) विचार करा: 30% पर्यंत ऊर्जा बचत; ॲल्युमिनियम ऑक्साईड वापरण्याची शक्यता, जे पारंपारिक इलेक्ट्रोलिसिससाठी योग्य नाही (उदाहरणार्थ, Al 2 O 3 सह उच्च सामग्रीसिलिकॉन); स्वस्त क्षारांसह महाग क्रायोलाइट बदलणे; फ्लोराईड सोडण्याचा धोका नाहीसा होणे.

मँगनीजसह ॲल्युमिनियम क्लोराईड कमी करणे (टोथ पद्धत)

मँगनीजसह कमी केल्यावर, ॲल्युमिनियम ॲल्युमिनियम क्लोराईडमधून सोडले जाते. नियंत्रित संक्षेपणाद्वारे, क्लोरीन-संबंधित दूषित पदार्थ मँगनीज क्लोराईड प्रवाहातून सोडले जातात. जेव्हा क्लोरीन सोडले जाते, तेव्हा मँगनीज क्लोराईडचे मँगनीज ऑक्साईडमध्ये ऑक्सीकरण केले जाते, जे नंतर मँगनीजमध्ये कमी केले जाते, दुय्यम वापरासाठी योग्य. विद्यमान प्रकाशनांमधील माहिती अत्यंत चुकीची आहे, म्हणून या प्रकरणात पद्धतीचे मूल्यांकन सोडून देणे आवश्यक असेल.

एक अतिशय संशयास्पद आख्यायिका सांगते की एके दिवशी एक माणूस रोमन सम्राट टायबेरियस (42 ईसा पूर्व - 37 एडी) कडे धातूचा, अटूट वाडगा घेऊन आला. वाडग्याचे साहित्य अल्युमिना (Al 2 O 3) पासून घेतले गेले असावे आणि म्हणून ते ॲल्युमिनियम असावे. मातीपासून बनवलेल्या अशा धातूमुळे सोन्याचे आणि चांदीचे अवमूल्यन होऊ शकते या भीतीने टायबेरियसने त्या माणसाचे डोके कापून टाकण्याचा आदेश दिला. अर्थात, या कथेवर विश्वास ठेवणे कठिण आहे: मूळ ॲल्युमिनियम निसर्गात आढळत नाही आणि रोमन साम्राज्याच्या काळात तांत्रिक माध्यमे असू शकत नाहीत ज्यामुळे त्याच्या संयुगांमधून ॲल्युमिनियम काढणे शक्य झाले असते.

निसर्गातील प्रचलिततेच्या बाबतीत, ॲल्युमिनियम धातूंमध्ये प्रथम क्रमांकावर आहे; पृथ्वीच्या कवचामध्ये त्याची सामग्री 7.45% आहे. तथापि, निसर्गात त्याच्या व्यापक घटना असूनही, ॲल्युमिनियम पर्यंत आहे XIX च्या उशीराशतक दुर्मिळ धातूंचे होते. उच्च रासायनिक क्रियांमुळे ॲल्युमिनियम त्याच्या शुद्ध स्वरूपात आढळत नाही. हे प्रामुख्याने ऑक्सिजन आणि सिलिकॉन - ॲल्युमिनोसिलिकेटसह संयुगेच्या स्वरूपात आढळते.

केवळ ॲल्युमिना (Al 2 O 3) समृद्ध असलेले आणि पृथ्वीच्या पृष्ठभागावर मोठ्या प्रमाणात आढळणारे खडकच ॲल्युमिनियम धातूंचे काम करू शकतात. या खडकांमध्ये बॉक्साईट्स, नेफेलीन्स - (Na, K) 2 OּAl 2 O 3 ּ2SiO 2, अल्युनाइट्स - (Na, K) 2 SO 4 ּAl 2 (SO 4) 3 ּ4Al(OH) 3 आणि kaolins (क्ले), फील्ड स्पार (ऑर्थोक्लेस) - K 2 OּAl 2 O 3 ּ6SiO 2 .

ॲल्युमिनियम उत्पादनासाठी मुख्य धातू बॉक्साईट आहे. त्यात हायड्रॉक्साईड्स Al(OH), AlOOH, कॉरंडम Al 2 O 3 आणि kaolinite Al 2 O 3 ּ2SiO 2 ּ2H 2 O या स्वरूपात ॲल्युमिनियम असते. रासायनिक रचनाबॉक्साइट बनलेले आहे: 28-70% ॲल्युमिना; 0.5-20% सिलिका; 2-50% लोह ऑक्साईड; 0.1-10% टायटॅनियम ऑक्साईड. अलीकडे, नेफेलाइन्स आणि अल्युनाइट्स धातू म्हणून वापरल्या जात आहेत.

बॉक्साईटचे मोठे साठे उरल्समध्ये, लेनिनग्राड प्रदेशातील टिखविन जिल्ह्यात, अल्ताई आणि क्रास्नोयार्स्क प्रदेशात आहेत.

नेफेलीन (KּNa 2 OּAl 2 O 3 ּ2SiO 2) ऍपेटाइट नेफेलीन खडकांचा (कोला द्वीपकल्पावरील) भाग आहे.

1825 मध्ये डॅनिश भौतिकशास्त्रज्ञ ओरस्टेड यांनी ॲल्युमिनियम क्लोराईडसह पोटॅशियम मिश्रणाची प्रतिक्रिया करून ॲल्युमिनियमला त्याच्या मुक्त स्वरूपात वेगळे केले. 1827 मध्ये जर्मन केमिस्ट वोहलरने पोटॅशियम अमाल्गमला धातूच्या पोटॅशियमने बदलून ओरस्टेडची पद्धत सुधारली:

AlCl 3 + 3K→3KCl + Al (उष्णता सोडल्यानंतर प्रतिक्रिया पुढे जाते).

1854 मध्ये, फ्रान्समधील सेंट-क्लेअर डेव्हिल यांनी प्रथम वॉहलरची पद्धत वापरली. औद्योगिक उत्पादनॲल्युमिनियम, पोटॅशियमऐवजी स्वस्त सोडियम वापरणे आणि हायग्रोस्कोपिक ॲल्युमिनियम क्लोराईडऐवजी - ॲल्युमिनियम आणि सोडियमचे अधिक स्थिर दुहेरी क्लोराईड. 1865 मध्ये, रशियन भौतिक रसायनशास्त्रज्ञ एन.एन. बेकेटोव्ह यांनी वितळलेल्या क्रायोलाइटपासून मॅग्नेशियमसह ॲल्युमिनियम विस्थापित करण्याची शक्यता दर्शविली. ही प्रतिक्रिया 1888 मध्ये Gmelingen मधील पहिल्या जर्मन प्लांटमध्ये ॲल्युमिनियम तयार करण्यासाठी वापरली गेली. या तथाकथित "रासायनिक" पद्धतींनी ॲल्युमिनियमचे उत्पादन 1854 ते 1890 या काळात केले गेले. 35 वर्षांच्या कालावधीत, या पद्धतींचा वापर करून एकूण सुमारे 20 टन ॲल्युमिनियमचे उत्पादन केले गेले.

शेवटच्या आधी शतकाच्या 80 च्या शेवटी रासायनिक पद्धतीइलेक्ट्रोलाइटिक पद्धत बदलली, ज्यामुळे ॲल्युमिनियमची किंमत झपाट्याने कमी करणे शक्य झाले आणि ॲल्युमिनियम उद्योगाच्या जलद विकासासाठी आवश्यक अटी तयार केल्या. ॲल्युमिनियम उत्पादनाच्या आधुनिक इलेक्ट्रोलाइटिक पद्धतीचे संस्थापक, फ्रान्समधील हेरॉक्स आणि यूएसए मधील हॉल, यांनी 1886 मध्ये वितळलेल्या क्रायोलाइटमध्ये विरघळलेल्या ॲल्युमिनाच्या इलेक्ट्रोलिसिसद्वारे ॲल्युमिनियम तयार करण्याच्या पद्धतीचे पेटंट घेण्यासाठी जवळजवळ समान अर्ज स्वतंत्रपणे दाखल केले. हेरॉक्स आणि हॉलचे पेटंट दिसू लागल्यापासून, आधुनिक ॲल्युमिनियम उद्योग सुरू झाला, जो त्याच्या अस्तित्वाच्या 115 वर्षांहून अधिक काळ धातूशास्त्राच्या सर्वात मोठ्या शाखांपैकी एक बनला आहे.

ॲल्युमिनियम उत्पादनाच्या तांत्रिक प्रक्रियेमध्ये तीन मुख्य टप्पे असतात:

1). ॲल्युमिनियम धातूपासून ॲल्युमिना (Al 2 O 3) मिळवणे;

2). ॲल्युमिनापासून ॲल्युमिनियमचे उत्पादन;

3). ॲल्युमिनियम शुद्धीकरण.

धातूपासून अल्युमिना मिळवणे.

एल्युमिना तीन प्रकारे तयार होते: अल्कधर्मी, आम्लीय आणि इलेक्ट्रोलाइटिक. सर्वात व्यापक म्हणजे अल्कधर्मी पद्धत (K.I. बायरची पद्धत, गेल्या शतकाच्या शेवटी रशियामध्ये विकसित झाली आणि थोड्या प्रमाणात (5-6% पर्यंत) सिलिका असलेल्या उच्च-दर्जाच्या बॉक्साइटवर प्रक्रिया करण्यासाठी वापरली जाते). तेव्हापासून, त्याची तांत्रिक अंमलबजावणी लक्षणीयरीत्या सुधारली गेली आहे. बायर पद्धतीचा वापर करून ॲल्युमिना उत्पादनाचा आकृती अंजीर मध्ये दर्शविला आहे. १.

पद्धतीचा सार असा आहे की ॲल्युमिनियम द्रावणात ॲल्युमिनियम हायड्रॉक्साईड टाकल्यावर त्वरीत विघटन होते आणि 169-170 o C तापमानात तीव्र ढवळण्याच्या परिस्थितीत बाष्पीभवनानंतर विघटन झाल्यानंतर उरलेले द्रावण बॉक्साईटमध्ये असलेल्या ॲल्युमिना पुन्हा विरघळू शकते. या पद्धतीमध्ये खालील मूलभूत ऑपरेशन्सचा समावेश आहे:

1). बॉक्साईट तयार करणे, ज्यामध्ये ते गिरण्यांमध्ये क्रश करणे आणि पीसणे समाविष्ट आहे; बॉक्साईट, कॉस्टिक अल्कली आणि थोड्या प्रमाणात चुना गिरण्यांना पुरवला जातो, ज्यामुळे Al 2 O 3 चे प्रकाशन सुधारते; परिणामी लगदा लीचिंगसाठी दिले जाते;

2). बॉक्साईटचे लीचिंग (अलीकडे, अद्याप वापरलेले गोल-आकाराचे ऑटोक्लेव्ह ब्लॉक्स अंशतः ट्यूबलर ऑटोक्लेव्हने बदलले आहेत, ज्यामध्ये लीचिंग 230-250 डिग्री सेल्सिअस (500-520 के) तापमानात होते, ज्यामध्ये त्याचे रासायनिक विघटन होते. जलीय अल्कली द्रावण; अल्कलीवर प्रतिक्रिया देताना, ॲल्युमिनियम ऑक्साईड हायड्रेट्स सोडियम ॲल्युमिनेटच्या स्वरूपात द्रावणात जातात:

AlOOH+NaOH→NaAlO 2 +H 2 O

Al(OH) 3 + NaOH → NaAlO 2 + 2H 2 O;

SiO 2 +2NaOH→Na 2 SiO 3 +H 2 O;

द्रावणात, सोडियम ॲल्युमिनेट आणि सोडियम सिलिकेट अघुलनशील सोडियम ॲल्युमिनोसिलिकेट बनते; टायटॅनियम आणि लोहाचे ऑक्साईड अघुलनशील अवशेषांमध्ये जातात, ज्यामुळे अवशेषांना लाल रंग येतो; या अवशेषांना लाल चिखल म्हणतात. विघटन पूर्ण झाल्यावर, परिणामी सोडियम ॲल्युमिनेट अल्कलीच्या जलीय द्रावणाने पातळ केले जाते आणि त्याच वेळी तापमान 100°C ने कमी केले जाते;

3). लाल चिखलापासून अल्युमिनेट द्रावण वेगळे करणे, सामान्यत: विशेष जाडसर मध्ये धुवून चालते; परिणामी, लाल चिखल स्थिर होतो आणि ॲल्युमिनेट द्रावण काढून टाकले जाते आणि नंतर फिल्टर केले जाते (स्पष्ट केले जाते). मर्यादित प्रमाणात, गाळ वापरला जातो, उदाहरणार्थ, सिमेंटला जोडण्यासाठी. बॉक्साईटच्या प्रकारानुसार, 1 टन ॲल्युमिनियम ऑक्साईडचे उत्पादन 0.6-1.0 टन लाल चिखल (कोरडे अवशेष) बनते;

4). अल्युमिनेट द्रावणाचे विघटन. हे आंदोलक (विघटन करणारे) असलेल्या मोठ्या कंटेनरमध्ये फिल्टर आणि पंप केले जाते. ॲल्युमिनियम हायड्रॉक्साइड Al(OH) 3 हे 60°C (330 K) पर्यंत थंड झाल्यावर आणि सतत ढवळत राहिल्यावर अतिसंतृप्त द्रावणातून काढले जाते. ही प्रक्रिया हळुहळू आणि असमानतेने पुढे जात असल्याने आणि पुढील प्रक्रियेदरम्यान ॲल्युमिनियम हायड्रॉक्साईड क्रिस्टल्सची निर्मिती आणि वाढ खूप महत्त्वाची असल्याने, विघटन करणाऱ्यांमध्ये मोठ्या प्रमाणात घन हायड्रॉक्साईड - एक बीज - जोडले जाते:

Na 2 OּAl 2 O 3 +4H 2 O→Al(OH) 3 +2NaOH;

५). ॲल्युमिनियम हायड्रॉक्साईडचे पृथक्करण आणि त्याचे वर्गीकरण; हे हायड्रोसायक्लोन्स आणि व्हॅक्यूम फिल्टरमध्ये आढळते, जेथे 50-60% Al(OH) कण असलेले अवक्षेपण ॲल्युमिनेट द्रावणापासून वेगळे केले जाते. हायड्रॉक्साईडचा महत्त्वपूर्ण भाग बियाणे सामग्री म्हणून विघटन प्रक्रियेत परत केला जातो, जो अपरिवर्तित प्रमाणात अभिसरणात राहतो. पाण्याने धुतल्यानंतर अवशेष कॅल्सीनेशनमध्ये जातात; फिल्टर देखील अभिसरणात परत केले जाते (बाष्पीभवकांमध्ये एकाग्रतेनंतर - नवीन बॉक्साइट लीच करण्यासाठी);

६). ॲल्युमिनियम हायड्रॉक्साईडचे निर्जलीकरण (कॅल्सीनेशन); ॲल्युमिना उत्पादनाची ही अंतिम पायरी आहे; हे ट्यूबलर रोटरी भट्ट्यांमध्ये चालते आणि अलीकडे 1150-1300 o C तापमानात सामग्रीच्या अशांत हालचाल असलेल्या भट्ट्यांमध्ये देखील चालते; कच्चा ॲल्युमिनियम हायड्रॉक्साईड, रोटरी भट्टीतून जाणारा, वाळलेला आणि निर्जलीकरण आहे; गरम झाल्यावर, खालील संरचनात्मक परिवर्तने अनुक्रमे घडतात:

| Al(OH) 3 →AlOOH→ γ-Al 2 O 3 → α-Al 2 O 3 | |||

| 200 o C- | 950 o C- | 1200 o C. | |

शेवटी कॅलक्लाइंड ॲल्युमिनामध्ये 30-50% α-Al 2 O 3 (कोरंडम), बाकीचे γ-Al 2 O 3 असते.

ही पद्धत एकूण उत्पादित अल्युमिना पैकी 85-87% काढते. परिणामी ॲल्युमिनियम ऑक्साईड हे 2050 o C च्या वितळण्याच्या बिंदूसह एक मजबूत रासायनिक संयुग आहे.

त्याच्या ऑक्साईडपासून ॲल्युमिनियम तयार करणे

ॲल्युमिनियम ऑक्साईडचे इलेक्ट्रोलिसिस

क्रायोलाइट-आधारित मेल्टमध्ये विरघळलेल्या ॲल्युमिनियम ऑक्साईडचे इलेक्ट्रोलाइटिक घट इलेक्ट्रोलायझरमध्ये 950-970°C तापमानात केले जाते. इलेक्ट्रोलायझरमध्ये कार्बन ब्लॉक्स असलेली बाथ असते, ज्याच्या तळाशी विद्युत प्रवाह पुरवठा केला जातो. कॅथोड म्हणून काम करणाऱ्या चूलवर सोडलेले द्रव ॲल्युमिनियम, इलेक्ट्रोलाइटच्या वितळलेल्या मिठापेक्षा जड असते, म्हणून ते कोळशाच्या बेसवर गोळा केले जाते, जेथून ते अधूनमधून बाहेर काढले जाते (चित्र 2). कार्बन ॲनोड्स वरच्या इलेक्ट्रोलाइटमध्ये विसर्जित केले जातात, जे ॲल्युमिनियम ऑक्साईडमधून सोडलेल्या ऑक्सिजनच्या वातावरणात जळतात, कार्बन मोनोऑक्साइड (CO) किंवा कार्बन डायऑक्साइड (CO2) सोडतात. सराव मध्ये, दोन प्रकारचे एनोड वापरले जातात:

क्रायोलाइट-आधारित मेल्टमध्ये विरघळलेल्या ॲल्युमिनियम ऑक्साईडचे इलेक्ट्रोलाइटिक घट इलेक्ट्रोलायझरमध्ये 950-970°C तापमानात केले जाते. इलेक्ट्रोलायझरमध्ये कार्बन ब्लॉक्स असलेली बाथ असते, ज्याच्या तळाशी विद्युत प्रवाह पुरवठा केला जातो. कॅथोड म्हणून काम करणाऱ्या चूलवर सोडलेले द्रव ॲल्युमिनियम, इलेक्ट्रोलाइटच्या वितळलेल्या मिठापेक्षा जड असते, म्हणून ते कोळशाच्या बेसवर गोळा केले जाते, जेथून ते अधूनमधून बाहेर काढले जाते (चित्र 2). कार्बन ॲनोड्स वरच्या इलेक्ट्रोलाइटमध्ये विसर्जित केले जातात, जे ॲल्युमिनियम ऑक्साईडमधून सोडलेल्या ऑक्सिजनच्या वातावरणात जळतात, कार्बन मोनोऑक्साइड (CO) किंवा कार्बन डायऑक्साइड (CO2) सोडतात. सराव मध्ये, दोन प्रकारचे एनोड वापरले जातात:

अ) सेल्फ-बर्निंग झेडरबर्ग एनोड्स, ज्यामध्ये ब्रिकेट्स असतात, झेडरबर्ग मासचे तथाकथित "ब्रेड" (25-35% कोळसा टार पिचसह कमी राख कोळसा), ॲल्युमिनियमच्या शेलमध्ये भरलेले; उच्च तापमानाच्या प्रभावाखाली एनोड मास बर्न होतो (सिंटर्ड);

ब) मोठ्या कार्बन ब्लॉक्सपासून बनवलेले, किंवा "सतत" एनोड (उदाहरणार्थ, सुमारे 1.1 टन वजनाचे 1900x600x500 मिमी).

इलेक्ट्रोलायझर्समध्ये सध्याची ताकद 150,000 ए आहे. ते मालिकेतील नेटवर्कशी जोडलेले आहेत, म्हणजे, एक प्रणाली (मालिका) प्राप्त होते - इलेक्ट्रोलायझर्सची एक लांब पंक्ती.

बाथवरील ऑपरेटिंग व्होल्टेज, 4-5 V, ज्या व्होल्टेजवर ॲल्युमिनियम ऑक्साईडचे विघटन होते त्या व्होल्टेजपेक्षा लक्षणीय जास्त आहे, कारण ऑपरेशन दरम्यान सिस्टमच्या विविध भागांमध्ये व्होल्टेजचे नुकसान अपरिहार्य आहे. 1 टन ॲल्युमिनियमचे उत्पादन करताना कच्चा माल आणि उर्जा यांचे संतुलन अंजीर मध्ये सादर केले आहे. 3.

ॲल्युमिनियम क्लोराईडचे इलेक्ट्रोलिसिस (अल्कोआ पद्धत)

प्रतिक्रिया पात्रात, ॲल्युमिनियम ऑक्साईड प्रथम ॲल्युमिनियम क्लोराईडमध्ये रूपांतरित होते. नंतर, घट्ट इन्सुलेटेड बाथमध्ये, KCl आणि NaCl या वितळलेल्या क्षारांमध्ये विरघळलेल्या AlCl 3 चे इलेक्ट्रोलिसिस होते. या प्रक्रियेदरम्यान सोडले जाणारे क्लोरीन चोखले जाते आणि पुनर्वापरासाठी पुरवले जाते; कॅथोडवर ॲल्युमिनियम जमा केले जाते.

प्रतिक्रिया पात्रात, ॲल्युमिनियम ऑक्साईड प्रथम ॲल्युमिनियम क्लोराईडमध्ये रूपांतरित होते. नंतर, घट्ट इन्सुलेटेड बाथमध्ये, KCl आणि NaCl या वितळलेल्या क्षारांमध्ये विरघळलेल्या AlCl 3 चे इलेक्ट्रोलिसिस होते. या प्रक्रियेदरम्यान सोडले जाणारे क्लोरीन चोखले जाते आणि पुनर्वापरासाठी पुरवले जाते; कॅथोडवर ॲल्युमिनियम जमा केले जाते.

लिक्विड क्रायोलाइट-अल्युमिना मेल्टच्या विद्यमान इलेक्ट्रोलिसिस (Na 3 AlF 6 cryolite मध्ये Al 2 O 3 विसर्जित) वर या पद्धतीचे फायदे आहेत: 30% पर्यंत ऊर्जेची बचत; ॲल्युमिनियम ऑक्साईड वापरण्याची शक्यता, जे पारंपारिक इलेक्ट्रोलिसिससाठी योग्य नाही (उदाहरणार्थ, उच्च सिलिकॉन सामग्रीसह Al 2 O 3); स्वस्त क्षारांसह महाग क्रायोलाइट बदलणे; फ्लोराईड सोडण्याचा धोका नाहीसा होणे.

मँगनीजसह ॲल्युमिनियम क्लोराईड कमी करणे (टोथ पद्धत)

मँगनीजसह कमी केल्यावर, ॲल्युमिनियम ॲल्युमिनियम क्लोराईडमधून सोडले जाते. नियंत्रित संक्षेपणाद्वारे, क्लोरीन-संबंधित दूषित पदार्थ मँगनीज क्लोराईड प्रवाहातून सोडले जातात. जेव्हा क्लोरीन सोडले जाते, तेव्हा मँगनीज क्लोराईडचे मँगनीज ऑक्साईडमध्ये ऑक्सीकरण केले जाते, जे नंतर मँगनीजमध्ये कमी केले जाते, दुय्यम वापरासाठी योग्य. विद्यमान प्रकाशनांमधील माहिती अत्यंत चुकीची आहे, म्हणून या प्रकरणात पद्धतीचे मूल्यांकन सोडून देणे आवश्यक असेल.

मँगनीजसह कमी केल्यावर, ॲल्युमिनियम ॲल्युमिनियम क्लोराईडमधून सोडले जाते. नियंत्रित संक्षेपणाद्वारे, क्लोरीन-संबंधित दूषित पदार्थ मँगनीज क्लोराईड प्रवाहातून सोडले जातात. जेव्हा क्लोरीन सोडले जाते, तेव्हा मँगनीज क्लोराईडचे मँगनीज ऑक्साईडमध्ये ऑक्सीकरण केले जाते, जे नंतर मँगनीजमध्ये कमी केले जाते, दुय्यम वापरासाठी योग्य. विद्यमान प्रकाशनांमधील माहिती अत्यंत चुकीची आहे, म्हणून या प्रकरणात पद्धतीचे मूल्यांकन सोडून देणे आवश्यक असेल.

परिष्कृत ॲल्युमिनियम मिळवणे

ॲल्युमिनियमसाठी, जलीय मीठ द्रावणाच्या विघटनाने इलेक्ट्रोलिसिस रिफाइन करणे अशक्य आहे. काही कारणांसाठी औद्योगिक ॲल्युमिनियम (Al 99.5 - Al 99.8) च्या शुध्दीकरणाची डिग्री, क्रायोलाइट-अल्युमिना मेल्टच्या इलेक्ट्रोलिसिसद्वारे प्राप्त केली जाते, ती अपुरी असते, अगदी शुद्ध ॲल्युमिनियम (Al 99, 99 R) औद्योगिक ॲल्युमिनियम किंवा धातूच्या कचऱ्यापासून प्राप्त होते. परिष्करण सर्वात सुप्रसिद्ध परिष्करण पद्धत तीन-स्तर इलेक्ट्रोलिसिस आहे.

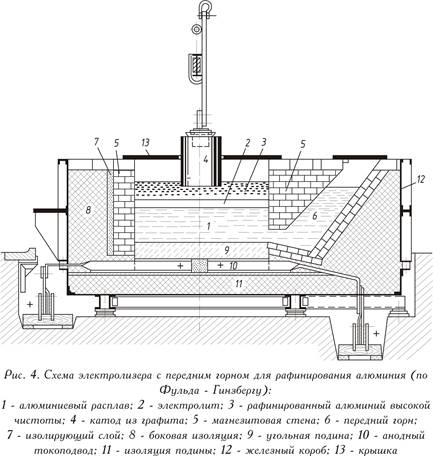

तीन-स्तर इलेक्ट्रोलिसिसद्वारे परिष्करण

स्टीलच्या शीटने झाकलेले, थेट प्रवाहावर चालणारे (चित्र 4 मध्ये दर्शविलेले आहे - वर पहा), रिफाइनिंग बाथमध्ये कोळशाची चूल आणि वर्तमान लीड्स आणि उष्णता-इन्सुलेट मॅग्नेसाइट अस्तर असतात. क्रायोलाइट-ॲल्युमिना मेल्टच्या इलेक्ट्रोलिसिसच्या विरूद्ध, येथे एनोड, नियमानुसार, वितळलेला धातू शुद्ध केला जातो (खालचा एनोड स्तर). इलेक्ट्रोलाइट शुद्ध फ्लोराईड्स किंवा बेरियम क्लोराईड आणि ॲल्युमिनियम आणि सोडियम फ्लोराईड्स (मध्यम स्तर) च्या मिश्रणाने बनलेला असतो. इलेक्ट्रोलाइटमधील एनोड लेयरमधून विरघळणारे ॲल्युमिनियम इलेक्ट्रोलाइट (वरच्या कॅथोड लेयर) वर सोडले जाते. शुद्ध धातू कॅथोड म्हणून काम करते. ग्रेफाइट इलेक्ट्रोडद्वारे कॅथोड थराला करंट पुरवला जातो.

आंघोळ 750-800°C वर चालते, विजेचा वापर 20 kWh प्रति 1 किलो शुद्ध ॲल्युमिनियम आहे, म्हणजेच पारंपारिक ॲल्युमिनियम इलेक्ट्रोलिसिसपेक्षा किंचित जास्त.

एनोड धातूमध्ये 25-35% Cu असते; 7-12% Zn; 6-9% Si; 5% Fe पर्यंत आणि थोड्या प्रमाणात मँगनीज, निकेल, शिसे आणि टिन, उर्वरित (40-55%) ॲल्युमिनियम आहे. रिफायनिंग दरम्यान सर्व जड धातू आणि सिलिकॉन एनोड लेयरमध्ये राहतात. इलेक्ट्रोलाइटमध्ये मॅग्नेशियमच्या उपस्थितीमुळे इलेक्ट्रोलाइटच्या रचनेत अनिष्ट बदल होतात किंवा गंभीर स्लॅगिंग होते. मॅग्नेशियम काढून टाकण्यासाठी, मॅग्नेशियम असलेल्या स्लॅग्सवर फ्लक्स किंवा क्लोरीन वायूचा उपचार केला जातो.

शुद्धीकरणाच्या परिणामी, शुद्ध ॲल्युमिनियम (99.99%) आणि पृथक्करण उत्पादने (झिगर उत्पादन) प्राप्त होतात, ज्यामध्ये जड धातू आणि सिलिकॉन असतात आणि ते अल्कधर्मी द्रावण आणि क्रिस्टलीय अवशेषांच्या रूपात सोडले जातात. अल्कधर्मी द्रावण हे एक कचरा उत्पादन आहे आणि घन अवशेष डीऑक्सिडेशनसाठी वापरले जातात.

परिष्कृत ॲल्युमिनियममध्ये सामान्यतः खालील रचना असते,%: Fe 0.0005-0.002; Si 0.002-0.005; घन 0.0005-0.002; Zn 0.0005-0.002; एमजी ट्रेस; बाकी सर्व.

परिष्कृत ॲल्युमिनियमची अर्ध-तयार उत्पादनामध्ये निर्दिष्ट रचनामध्ये प्रक्रिया केली जाते किंवा मॅग्नेशियमसह मिश्रित केले जाते (तक्ता 1.2 पहा.).

तक्ता 1.2.उच्च शुद्धतेच्या ॲल्युमिनियमची रासायनिक रचना आणि त्यानुसार प्राथमिक ॲल्युमिनियम DIN 1712, शीट १.

| ब्रँड | क्रमांक | परवानगीयोग्य अशुद्धता*,% | |||||||

| एकूण | समावेश | ||||||||

| सि | फे | ति | कु | Zn | इतर | ||||

| A199.99R | 3.0400 | 0,01 | 0,006 | 0,005 | 0,002 | 0,003 | 0,005 | 0,001 | |

| A199.9H | 3.0300 | 0,1 | 0,050 | 0,035 | 0,006 | 0,005 | 0,04 | 0,003 | |

| A199.8H | 3.0280 | 0,2 | 0,15 | 0,15 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.7H | 3.0270 | 0,3 | 0,20 | 0,25 | 0,03 | 0,01 | 0,06 | 0,01 | |

| A199.5H** | 3.0250 | 0,5 | 0,30 | 0,40 | 0,03 | 0,02 | 0,07 | 0,03 | |

| A199H | 3.0200 | 1,0 | 0,5 | 0,6 | 0,03 | 0,02 | 0,08 | 0,03 | |

* शक्यतो पारंपारिक संशोधन पद्धती वापरून निश्चित करणे. ** विद्युत अभियांत्रिकीसाठी शुद्ध ॲल्युमिनियम (ॲल्युमिनियम कंडक्टर) प्राथमिक ॲल्युमिनियम 99.5 च्या स्वरूपात पुरवले जाते, ज्यामध्ये 0.03% (Ti + Cr + V + Mn) पेक्षा जास्त नसते; या प्रकरणात नामित E-A1, साहित्य क्रमांक 3.0256. अन्यथा ते VDE-0202 मानकांचे पालन करते. |

|||||||||

ऑर्गोअल्युमिनियम कॉम्प्लेक्स आणि झोन स्मेल्टिंगद्वारे परिष्करण

A1 99.99 R पेक्षा जास्त शुद्धता पातळीचे ॲल्युमिनियम, इलेक्ट्रोलाइट म्हणून ॲल्युमिनियमच्या जटिल ऑर्गोअल्युमिनियम संयुगे वापरून शुद्ध किंवा व्यावसायिकदृष्ट्या शुद्ध ॲल्युमिनियमचे इलेक्ट्रोलिसिस रिफाइनिंग करून मिळवता येते. इलेक्ट्रोलिसिस हे घन ॲल्युमिनियम इलेक्ट्रोड्सच्या दरम्यान सुमारे 1000 डिग्री सेल्सिअस तापमानात होते आणि हे तत्त्वतः तांब्याच्या रिफाइनिंग इलेक्ट्रोलिसिससारखेच असते. इलेक्ट्रोलाइटचे स्वरूप हवेच्या प्रवेशाशिवाय आणि कमी वर्तमान घनतेवर काम करण्याची आवश्यकता ठरवते.

या प्रकारचे परिष्करण इलेक्ट्रोलिसिस, सुरुवातीला केवळ प्रयोगशाळेच्या प्रमाणात वापरले जाते, ते आधीपासूनच लहान औद्योगिक प्रमाणात केले जाते - दरवर्षी अनेक टन धातू तयार होतात. परिणामी धातूच्या शुद्धीकरणाची नाममात्र डिग्री 99.999-99.9999% आहे. या शुद्धतेच्या धातूसाठी संभाव्य अनुप्रयोगांमध्ये क्रायोजेनिक इलेक्ट्रिकल अभियांत्रिकी आणि इलेक्ट्रॉनिक्सचा समावेश आहे.

इलेक्ट्रोप्लेटिंगमध्ये विचारात घेतलेली परिष्करण पद्धत वापरणे शक्य आहे.

अगदी उच्च शुद्धता - नाममात्र A1 99.99999 पर्यंत - धातूच्या त्यानंतरच्या झोन वितळण्याद्वारे मिळवता येते. अर्ध-तयार उत्पादने, पत्रके किंवा तारांमध्ये उच्च-शुद्धता ॲल्युमिनियमवर प्रक्रिया करताना, हे लक्षात घेणे आवश्यक आहे कमी तापमानमेटल रिक्रिस्टलायझेशन, विशेष खबरदारी घ्या. परिष्कृत धातूचा एक उल्लेखनीय गुणधर्म म्हणजे क्रायोजेनिक तापमान श्रेणीतील उच्च विद्युत चालकता.

दुय्यम ॲल्युमिनियमचे उत्पादन

दुय्यम कच्चा माल आणि उत्पादन कचरा यांचे पुनर्वापर आर्थिकदृष्ट्या फायदेशीर आहे. परिणामी दुय्यम मिश्रधातू ॲल्युमिनियमच्या एकूण मागणीपैकी 25% भाग पूर्ण करतात.

दुय्यम मिश्र धातुंच्या वापराचे सर्वात महत्वाचे क्षेत्र म्हणजे ॲल्युमिनियमच्या आकाराच्या कास्टिंगचे उत्पादन. DIN 1725 मध्ये, शीट 2, मानक मिश्रधातूंच्या ग्रेडसह, फाउंड्रीद्वारे उत्पादित असंख्य मिश्रधातू ग्रेड सूचीबद्ध आहेत. या वनस्पतींद्वारे उत्पादित केलेल्या मिश्रधातूंच्या यादीमध्ये मानकांव्यतिरिक्त, काही नॉन-स्टँडर्ड मिश्रधातूंचा समावेश आहे.

दुय्यम मिश्र धातुंच्या वापराचे सर्वात महत्वाचे क्षेत्र म्हणजे ॲल्युमिनियमच्या आकाराच्या कास्टिंगचे उत्पादन. DIN 1725 मध्ये, शीट 2, मानक मिश्रधातूंच्या ग्रेडसह, फाउंड्रीद्वारे उत्पादित असंख्य मिश्रधातू ग्रेड सूचीबद्ध आहेत. या वनस्पतींद्वारे उत्पादित केलेल्या मिश्रधातूंच्या यादीमध्ये मानकांव्यतिरिक्त, काही नॉन-स्टँडर्ड मिश्रधातूंचा समावेश आहे.

विविध प्रमाणात ॲल्युमिनियम स्क्रॅपची निर्दोष तयारी केवळ विशेष सुसज्ज स्मेल्टिंग प्लांटमध्येच केली जाऊ शकते. अशा प्लांटमधील जटिल कार्य प्रक्रियेची कल्पना अंजीर मध्ये दिली आहे. ५.

खडबडीत प्राथमिक वर्गीकरणानंतर कचरा वितळला जातो. या कचऱ्यामध्ये असलेले लोखंड, निकेल किंवा तांबे, ज्याचा वितळण्याचा बिंदू ॲल्युमिनियमच्या वितळण्याच्या बिंदूपेक्षा जास्त असतो, जेव्हा उंबरठ्यावरील भट्टीत वितळला जातो तेव्हा त्यात राहते आणि ॲल्युमिनियमचा वास येतो. कचऱ्यातून ऑक्साईड, नायट्राइड, कार्बाइड किंवा वायू यांसारख्या गैर-धातूचा समावेश काढून टाकण्यासाठी, वितळलेल्या धातूवर क्षार किंवा (अधिक तर्कशुद्धपणे) वायू - क्लोरीन किंवा नायट्रोजनसह प्रक्रिया केली जाते.

वितळण्यापासून धातूची अशुद्धता काढून टाकण्यासाठी विविध पद्धती ज्ञात आहेत, उदाहरणार्थ, मॅग्नेशियम जोडणे आणि व्हॅक्यूमिंग - बेकशे पद्धत; जस्त किंवा पारा जोडणे त्यानंतर इव्हॅक्युएशन - सबहॅलोजन पद्धत. वितळलेल्या धातूमध्ये क्लोरीनच्या प्रवेशामुळे मॅग्नेशियम काढून टाकणे मर्यादित आहे. वितळण्याच्या रचनेद्वारे अचूकपणे निर्धारित केलेले ऍडिटीव्ह सादर करून, दिलेला कास्टिंग मिश्र धातु प्राप्त केला जातो.

तांत्रिक शुद्धता ॲल्युमिनियमचे उत्पादन

तांत्रिक शुद्धतेच्या धातूच्या ॲल्युमिनियमच्या उत्पादनासाठी संपूर्ण जगात इलेक्ट्रोलाइटिक पद्धत वापरली जाते. इतर सर्व पद्धती (झिंकोथर्मिक, कार्बिडोथर्मल, सबक्लोराइड, नायट्राइड, इ.) ज्याद्वारे ॲल्युमिनियम धातूपासून ॲल्युमिनियम काढले जाऊ शकते प्रयोगशाळा आणि प्रायोगिक-औद्योगिक स्तरावर विकसित केले गेले आहे, परंतु अद्याप व्यावहारिक उपयोग आढळला नाही.

ॲल्युमिनियम-सिलिकॉन मिश्र धातु तयार करण्यासाठी, प्रथम यूएसएसआरमध्ये औद्योगिक स्तरावर विकसित आणि लागू केलेली इलेक्ट्रोथर्मल पद्धत यशस्वीरित्या वापरली जाते. यात दोन टप्प्यांचा समावेश आहे: पहिल्या टप्प्यावर, 60-63% अल असलेले प्राथमिक ॲल्युमिनियम-सिलिकॉन मिश्र धातु अयस्क-थर्मल इलेक्ट्रिक फर्नेसमध्ये ॲल्युमिनियम-सिलिकॉन अयस्कांच्या थेट घटाने प्राप्त होते; दुस-या टप्प्यावर, प्राथमिक मिश्रधातू तांत्रिक ॲल्युमिनियमने पातळ केले जाते, ज्यामुळे सिल्युमिन आणि इतर कास्ट तयार होतात आणि ॲल्युमिनियम-सिलिकॉन मिश्रधातू तयार होतात. प्राथमिक मिश्रधातूपासून तांत्रिक शुद्धता ॲल्युमिनियम काढण्यासाठी संशोधन सुरू आहे.

सर्वसाधारणपणे, इलेक्ट्रोलाइटिक पद्धतीने ॲल्युमिनियमच्या उत्पादनामध्ये ॲल्युमिनियम धातूपासून ॲल्युमिना (ॲल्युमिनियम ऑक्साईड) तयार करणे, फ्लोराइड क्षारांचे उत्पादन (क्रायोलाइट, ॲल्युमिनियम फ्लोराइड आणि सोडियम फ्लोराइड), कार्बन एनोड वस्तुमानाचे उत्पादन, जळलेल्या कार्बन एनोड आणि कॅथोड ब्लॉक्स आणि इतर अस्तर सामग्री, तसेच ॲल्युमिनियमचे वास्तविक इलेक्ट्रोलाइटिक उत्पादन, जे आधुनिक ॲल्युमिनियम धातूशास्त्राचा अंतिम टप्पा आहे.

ॲल्युमिना, फ्लोराईड लवण आणि कार्बन उत्पादनांच्या उत्पादनासाठी वैशिष्ट्य म्हणजे या सामग्रीच्या जास्तीत जास्त शुद्धतेची आवश्यकता आहे, कारण इलेक्ट्रोलिसिसच्या प्रक्रियेत क्रायओलाइट-अल्युमिना वितळताना ॲल्युमिनियमपेक्षा अधिक इलेक्ट्रोपोझिटिव्ह घटकांची अशुद्धता नसावी, जी कॅथोडमध्ये सोडली जाते. प्रथम स्थान, धातू प्रदूषित होईल.

एल्युमिना ग्रेड G-00, G-0 आणि G-1 मध्ये, जे प्रामुख्याने इलेक्ट्रोलिसिसमध्ये वापरले जातात, SiO 2 ची सामग्री 0.02-0.05%, aFe 2 O 3 - 0.03-0.05% आहे. क्रायओलाइटमध्ये सरासरी 0.36-0.38% SiO 2 आणि 0.05-0.06% Fe 2 O 3 असते, ॲल्युमिनियम फ्लोराइडमध्ये 0.30-0.35% (SiO 2 + Fe 2 O 3) असते. एनोड वस्तुमानात 0.25% SiO 2 आणि 0.20% Fe 2 O 3 पेक्षा जास्त नाही.

ॲल्युमिनियम ज्यापासून ॲल्युमिना काढला जातो ते सर्वात महत्त्वाचे ॲल्युमिनियम धातू आहे. बॉक्साईटमध्ये, ॲल्युमिनियम ॲल्युमिनियम हायड्रॉक्साइडच्या स्वरूपात असते. सोव्हिएत युनियनमध्ये, बॉक्साईट व्यतिरिक्त, नेफेलिन रॉकचा वापर ॲल्युमिना - सोडियम आणि पोटॅशियम ॲल्युमिनोसिलिकेट, तसेच अल्युनाइट रॉक तयार करण्यासाठी केला जातो, ज्यामध्ये ॲल्युमिनियम त्याच्या सल्फेटच्या स्वरूपात आढळतो. एनोड मास आणि बेक्ड एनोड ब्लॉक्सच्या उत्पादनासाठी कच्चा माल म्हणजे शुद्ध कार्बन सामग्री - पेट्रोलियम किंवा पिच कोक आणि कोळसा टार पिच बाईंडर म्हणून, आणि क्रायोलाइट आणि इतर फ्लोराईड क्षारांच्या उत्पादनासाठी - कॅल्शियम फ्लोराइड (फ्लोरस्पर).

ॲल्युमिनियमच्या इलेक्ट्रोलाइटिक उत्पादनादरम्यान, वितळलेल्या क्रॉयलाइट Na 3 AlF 6 मध्ये विरघळलेले ॲल्युमिना Al 2 O 3, कॅथोड (द्रव ॲल्युमिनियम) येथे ॲल्युमिनियम केशन्सच्या विसर्जनासह आणि कार्बनवर ऑक्सिजन युक्त आयन (ऑक्सिजन आयन) इलेक्ट्रोकेमिकली विघटित होते. एनोड

द्वारे आधुनिक कल्पना, वितळलेल्या अवस्थेतील क्रायोलाइट आयनांमध्ये विघटित होते आणि: , आणि ॲल्युमिना - जटिल आयनांमध्ये आणि: ![]() , जे साध्या आयनांसह समतोल आहेत:

, जे साध्या आयनांसह समतोल आहेत: ![]() ,

, ![]() .

.

कॅथोडवर होणारी मुख्य प्रक्रिया म्हणजे त्रिसंयोजक ॲल्युमिनियम आयन कमी होणे: Al 3+ + 3 e→ अल (I).

मुख्य प्रक्रियेसह, त्रिसंयोजक ॲल्युमिनियम आयनांचे अपूर्ण डिस्चार्ज मोनोव्हॅलेंट आयनच्या निर्मितीसह शक्य आहे: Al 3+ + 2 e→ अल + (II) आणि शेवटी, धातूच्या मुक्ततेसह मोनोव्हॅलेंट आयनचे डिस्चार्ज: Al + + e→ अल(III).

काही विशिष्ट परिस्थितींमध्ये (ना + आयनचे तुलनेने उच्च एकाग्रता, उष्णताइ.) सोडियम आयनचा स्त्राव धातूच्या उत्सर्जनासह होऊ शकतो: Na + + e→ Na(IV). प्रतिक्रिया (II) आणि (IV) मुळे ॲल्युमिनियमच्या वर्तमान उत्पादनात घट होते.

ऑक्सिजन आयन कार्बन एनोडवर सोडले जातात: 2O 2– – 4 e→ O 2 . तथापि, ऑक्सिजन मुक्त स्वरूपात सोडला जात नाही, कारण तो एनोडच्या कार्बनचे ऑक्सिडाइझ करून CO 2 आणि CO चे मिश्रण तयार करतो.

इलेक्ट्रोलायझरमध्ये होणारी एकूण प्रतिक्रिया Al 2 O 3 + या समीकरणाद्वारे दर्शविली जाऊ शकते. x C ↔ 2Al + (2 x–3)CO + (3– x)CO 2

औद्योगिक ॲल्युमिनियम इलेक्ट्रोलायझर्सच्या इलेक्ट्रोलाइटच्या रचनेत, मुख्य घटकांव्यतिरिक्त - क्रायोलाइट, ॲल्युमिनियम फ्लोराईड आणि ॲल्युमिना, काही इतर क्षारांच्या लहान प्रमाणात (एकूण 8-9% पर्यंत) समाविष्ट आहेत - CaF 2, MgF 2, NaCl आणि LiF (additives), जे इलेक्ट्रोलाइटचे काही भौतिक आणि रासायनिक गुणधर्म सुधारतात आणि त्याद्वारे इलेक्ट्रोलायझर्सची कार्यक्षमता वाढवतात. इलेक्ट्रोलाइटमध्ये जास्तीत जास्त ॲल्युमिना सामग्री सामान्यतः 6-8% असते, इलेक्ट्रोलिसिस प्रक्रियेदरम्यान कमी होते. ॲल्युमिनाचे इलेक्ट्रोलाइट संपुष्टात आल्यावर, त्यात ॲल्युमिनाचा आणखी एक भाग येतो. ॲल्युमिनियम इलेक्ट्रोलायझर्सच्या सामान्य ऑपरेशनसाठी, इलेक्ट्रोलाइटमधील NaF:AlF 3 गुणोत्तर क्रायलाइट आणि ॲल्युमिनियम फ्लोराइडचे भाग जोडून 2.7-2.8 च्या मर्यादेत राखले जाते.

ॲल्युमिनियमच्या उत्पादनात, सेल्फ-बेकिंग कार्बन एनोड्स आणि साइड किंवा टॉप करंट सप्लाय असलेले इलेक्ट्रोलायझर्स, तसेच प्री-बेक्ड कार्बन एनोड्ससह इलेक्ट्रोलायझर्स वापरतात. बेक्ड एनोड्ससह इलेक्ट्रोलायझर्सची सर्वात आशादायक रचना, ज्यामुळे युनिटची युनिट पॉवर वाढवणे, इलेक्ट्रोलिसिससाठी थेट चालू विजेचा विशिष्ट वापर कमी करणे, शुद्ध धातू प्राप्त करणे, स्वच्छताविषयक आणि आरोग्यदायी कामकाजाच्या परिस्थिती सुधारणे आणि हानिकारक पदार्थांचे उत्सर्जन कमी करणे शक्य होते. वातावरणात

विविध प्रकारच्या ॲल्युमिनियम इलेक्ट्रोलायझर्सचे मुख्य तांत्रिक मापदंड आणि कार्यप्रदर्शन निर्देशक टेबलमध्ये दिले आहेत. १.३.

तक्ता 1.3

ॲल्युमिनियम इलेक्ट्रोलायझर्सचे मुख्य तांत्रिक पॅरामीटर्स आणि परफॉर्मन्स इंडिकेटर

| मापदंड आणि निर्देशक | स्वयं-बेकिंग एनोड्ससह | भाजलेले anodes सह | |

बाजू वर्तमान पुरवठा |

वरचा वर्तमान पुरवठा | ||

| सध्याची ताकद, kA | 60-120 | 60-155 | 160-255 |

| इलेक्ट्रोलायझरची दैनिक उत्पादकता, टी | 0,42-0,85 | 0,40-1,10 | 1,10-1,74 |

| एनोडिक वर्तमान घनता, A/cm 2 | 0,80-0,90 | 0,65-0,70 | 0,70-0,89 |

| इलेक्ट्रोलायझरवरील सरासरी व्होल्टेज, व्ही | 4,45-4,65 | 4,50-4,70 | 4,30-4,50 |

| वर्तमान आउटपुट, % | 85-88 | 84-86 | 85-89 |

| प्रति 1 टन ॲल्युमिनियम उपभोग गुणांक: | |||

| डीसी वीज, kWh | 15100-16200 | 15500-17300 | 14500-15500 |

| अल्युमिना, किलो | 1920-1940 | 1920-1940 | 1920-1940 |

| एनोड वस्तुमान, किलो | 520-560 | 560-620 | - |

| भाजलेले एनोड्स, किलो | - | - | 540-600 |

| फ्लोरिनच्या दृष्टीने फ्लोराईड क्षार, किग्रॅ | 20-30 | 25-35 | 15-25 |

इलेक्ट्रोलायझर्स (रॉ ॲल्युमिनियम) पासून काढलेल्या प्राथमिक ॲल्युमिनियममध्ये अनेक अशुद्धता असतात, ज्यांना तीन गटांमध्ये विभागले जाऊ शकते: गैर-धातू (फ्लोराइड लवण, α- आणि γ-ॲल्युमिना, ॲल्युमिनियम कार्बाइड आणि नायट्राइड, इलेक्ट्रोलायझरमधून धातू ओतताना कार्बनचे कण यांत्रिकपणे अडकतात); धातू (लोह, सिलिकॉन), कच्चा माल, कोळसा साहित्य आणि इलेक्ट्रोलायझरच्या स्ट्रक्चरल घटकांपासून येणारे; वायू - प्रामुख्याने हायड्रोजन, जो कच्च्या मालासह इलेक्ट्रोलाइटमध्ये प्रवेश करणार्या पाण्याच्या इलेक्ट्रोलाइटिक विघटनाच्या परिणामी धातूमध्ये तयार होतो.

धातूच्या अशुद्धतेपैकी, लोह आणि सिलिकॉन व्यतिरिक्त, गॅलियम, जस्त, टायटॅनियम, मँगनीज, सोडियम, व्हॅनेडियम, क्रोमियम आणि तांबे यांचा समावेश आहे. मध्ये या आणि इतर काही धातूच्या सूक्ष्म अशुद्धतेची सामग्री इलेक्ट्रोलाइटिक ॲल्युमिनियमखाली दिले आहे,%:

ॲल्युमिनियममधील धातूच्या सूक्ष्म अशुद्धतेचा मुख्य स्त्रोत ॲल्युमिना आहे, ज्यामध्ये फीडस्टॉकच्या प्रकारानुसार गॅलियम, जस्त, पोटॅशियम, फॉस्फरस, सल्फर, व्हॅनेडियम, टायटॅनियम आणि क्रोमियम असू शकतात. कार्बनी पदार्थ (एनोड मास, बेक्ड एनोड्स, कॅथोड उत्पादने) व्हॅनेडियम, टायटॅनियम, मँगनीज, जस्त यांसारख्या सूक्ष्म अशुद्धतेचा स्रोत म्हणून काम करतात.

क्रायोलाईट-ॲल्युमिना मेल्ट्सच्या इलेक्ट्रोलिसिसद्वारे, जर शुद्ध प्रारंभिक सामग्री वापरली गेली असेल (प्रामुख्याने ॲल्युमिना आणि कार्बनयुक्त पदार्थ), तर A85 आणि A8 (99.85 आणि 99.80%) ग्रेडचे कच्चे ॲल्युमिनियम मिळवणे शक्य आहे. या ग्रेडच्या धातूचा सर्वात मोठा वाटा (एकूण उत्पादनाच्या 60-70%) बेक्ड एनोड्ससह इलेक्ट्रोलायझर्समध्ये तसेच पार्श्व विद्युत् पुरवठा असलेल्या इलेक्ट्रोलायझर्समध्ये (एकूण उत्पादनाच्या 70% पर्यंत) उत्पादन केले जाते. सेल्फ-बेकिंग ॲनोड्स आणि वरचा विद्युत पुरवठा असलेल्या इलेक्ट्रोलायझर्समध्ये, कच्च्या ॲल्युमिनियम ग्रेड A8 चे उत्पादन कमी असते (1-3%), आणि कच्चा माल नसलेल्या स्त्रोतांमधून ॲल्युमिनियममध्ये प्रवेश करणाऱ्या लक्षणीय लोह अशुद्धीमुळे मेटल ग्रेड A85 मिळू शकत नाही. (एनोड पिन, गॅस कलेक्टर्सचे कास्ट आयर्न विभाग, तांत्रिक साधन, कॅथोड युनिट).

व्हॅक्यूम लॅडल वापरून इलेक्ट्रोलायझर्समधून काढलेले वितळलेले प्राथमिक ॲल्युमिनियम, धातू नसलेल्या आणि वायू अशुद्धी काढून टाकण्यासाठी आणि व्यावसायिक उत्पादनांमध्ये पुढील प्रक्रिया करण्यासाठी फाउंड्री विभागात प्रवेश केला जातो (डुकर, दंडगोलाकार आणि सपाट इंगॉट्स, वायर रॉड इ.). कास्टिंग करण्यापूर्वी, कच्चा ॲल्युमिनियम विद्युत प्रतिरोधक भट्टीत (मिक्सर) किंवा गॅस रिव्हर्बरेटरी फर्नेसमध्ये वितळलेल्या अवस्थेत ठेवला जातो. या भट्ट्यांमध्ये, ते केवळ विविध रचनांच्या द्रव ॲल्युमिनियमचे भाग तर्कशुद्धपणे मिसळत नाहीत तर ते नॉन-मेटलिक समावेश, ऑक्साईड फिल्म्स आणि सोडियमचे अंशतः स्वच्छ करतात.

कन्व्हेयर-प्रकार कास्टिंग मशीन वापरून ॲल्युमिनियम मिक्सरमधून इनगॉट्समध्ये टाकले जाते; बेलनाकार आणि सपाट इंगॉट्स अर्ध-सतत कास्टिंगद्वारे तयार केले जातात आणि वायर रॉड तयार करण्यासाठी एकत्रित कास्टिंग आणि रोलिंगच्या विशेष युनिट्सचा वापर केला जातो.

घरगुती ॲल्युमिनियम स्मेल्टर्समध्ये, कास्टिंग मशीनच्या क्रिस्टलायझरमध्ये मिक्सरमधून येणारे ॲल्युमिनियम सर्वात सोप्या प्रकारचे शुद्धीकरणाच्या अधीन असते - 0.6 × 0.6 ते 1.7 × 17. या आकाराच्या पेशी असलेल्या फायबरग्लास जाळीद्वारे वितळणे फिल्टर करणे. मिमी ही पद्धत आपल्याला केवळ अत्यंत खडबडीत ऑक्साईड समावेशांपासून ॲल्युमिनियम साफ करण्यास अनुमती देते; वरच्या प्रवाहात फायबरग्लास जाळीद्वारे वितळणे फिल्टर करणे ही अधिक प्रगत पद्धत आहे. या फिल्टरिंग पद्धतीसह, ऑक्साईडच्या समावेशाचे कण, जाळीशी आदळत, वितळलेल्या प्रवाहाने पकडले जात नाहीत, परंतु कास्टिंग ट्रेंचच्या तळाशी जमा केले जातात.

नॉन-मेटलिक अशुद्धता आणि हायड्रोजन या दोन्हीपासून एकाच वेळी ॲल्युमिनियम शुद्ध करण्यासाठी, नायट्रोजन शुद्धीकरणासह फ्लक्स फिल्टरद्वारे गाळण्याची पद्धत यशस्वीरित्या वापरली जाते. ॲल्युमिनियम इलेक्ट्रोलायझर्सचे आम्लीय इलेक्ट्रोलाइट फ्लक्स म्हणून वापरले जाऊ शकते. या शुद्धीकरणाच्या परिणामी, ॲल्युमिनियममधील हायड्रोजन सामग्री 0.22 ते 0.16 सेमी 3 प्रति 100 ग्रॅम धातूवर कमी होते.

Al-Mg सिस्टीम मिश्र धातुंच्या उत्पादनासाठी वापरल्या जाणाऱ्या प्राथमिक ॲल्युमिनियममध्ये, सोडियमचे प्रमाण 0.001% पेक्षा जास्त नसावे. हे या वस्तुस्थितीमुळे आहे की या मिश्र धातुंमध्ये सोडियमची उपस्थिती राष्ट्रीय अर्थव्यवस्थेच्या अनेक क्षेत्रांमध्ये वापरल्या जाणाऱ्या उत्पादनांचे यांत्रिक आणि इतर कार्यप्रदर्शन गुणधर्म खराब करते.

बहुतेक प्रभावी पद्धतसोडियम, हायड्रोजन आणि नॉन-मेटलिक अशुद्धतेपासून ॲल्युमिनियमचे एकाचवेळी शुद्धीकरण म्हणजे वितळलेल्या धातूला 2-10% क्लोरीनसह नायट्रोजनच्या गॅस मिश्रणाने फुंकणे, विशेष उपकरणे वापरून लहान बुडबुड्याच्या स्वरूपात वितळणे. या शुद्धीकरण पद्धतीमुळे 0.8 ते 1.5 m 3/t धातूच्या गॅस मिश्रणाच्या वापरावर ॲल्युमिनियममधील सोडियमचे प्रमाण 0.0003-0.001% पर्यंत कमी करणे शक्य होते.

इलेक्ट्रिक फर्नेसचा वापर करून कच्च्या धातूपासून 1 टन व्यावसायिक ॲल्युमिनियमच्या उत्पादनासाठी विजेचा वापर 150-200 kWh आहे; व्यावसायिक उत्पादनाच्या प्रकारानुसार, फाउंड्री टप्प्यावर धातूचे अपरिवर्तनीय नुकसान 1.5-5% इतके आहे.

उच्च शुद्धता ॲल्युमिनियम उत्पादन

उच्च-शुद्धता ॲल्युमिनियम (ग्रेड A995-A95) मिळविण्यासाठी, तांत्रिक शुद्धतेचे प्राथमिक ॲल्युमिनियम इलेक्ट्रोलाइटिकली परिष्कृत केले जाते. यामुळे ॲल्युमिनियममधील धातू आणि वायूच्या अशुद्धतेची सामग्री कमी करणे शक्य होते आणि त्यामुळे त्याची विद्युत चालकता, लवचिकता, परावर्तकता आणि गंज प्रतिरोधकता लक्षणीय वाढते.

ॲल्युमिनियमचे इलेक्ट्रोलाइटिक परिष्करण तीन-स्तर पद्धती वापरून वितळलेल्या क्षारांच्या इलेक्ट्रोलिसिसद्वारे केले जाते. पद्धतीचे सार खालीलप्रमाणे आहे. रिफायनिंग इलेक्ट्रोलायझरमध्ये तीन वितळलेले स्तर आहेत. खालचा, सर्वात जड, प्रवाहकीय तळाशी असतो आणि एनोड म्हणून काम करतो; याला एनोड मिश्रधातू म्हणतात आणि ते तांबेसह परिष्कृत ॲल्युमिनियमचे मिश्र धातु आहे, जे थर अधिक जड करण्यासाठी जोडले जाते. मधला थर वितळलेला इलेक्ट्रोलाइट आहे; त्याची घनता एनोड मिश्रधातूच्या घनतेपेक्षा कमी आहे आणि इलेक्ट्रोलाइट (वरच्या, तिसऱ्या द्रव थर) वर स्थित शुद्ध परिष्कृत (कॅथोड) ॲल्युमिनियमच्या घनतेपेक्षा जास्त आहे.

ॲनोडिक विघटन दरम्यान, ॲल्युमिनियम (फे, सी, टी, क्यू, इ.) पेक्षा अधिक इलेक्ट्रोपॉझिटिव्ह असलेल्या सर्व अशुद्धता इलेक्ट्रोलाइटमध्ये न जाता ॲनोडिक मिश्रधातूमध्ये राहतात. केवळ ॲल्युमिनियम ॲनोडिक पद्धतीने विरघळते, जे Al 3+ आयनच्या रूपात इलेक्ट्रोलाइटमध्ये जाते: Al– 3 e→ Al 3+ .

इलेक्ट्रोलिसिस दरम्यान, ॲल्युमिनियम आयन कॅथोडमध्ये हस्तांतरित केले जातात, जेथे ते डिस्चार्ज केले जातात: Al 3+ + 3 e→ अल. परिणामी, कॅथोडवर वितळलेल्या परिष्कृत ॲल्युमिनियमचा थर जमा होतो.

जर एनोड मिश्रधातूमध्ये ॲल्युमिनियमपेक्षा जास्त इलेक्ट्रोनेगेटिव्ह अशुद्धता असतील (उदाहरणार्थ, Ba, Na, Mg, Ca), तर ते ॲल्युमिनियमसह ॲनोडमध्ये इलेक्ट्रोकेमिकली विरघळू शकतात आणि आयनच्या स्वरूपात इलेक्ट्रोलाइटमध्ये जाऊ शकतात. कच्च्या ॲल्युमिनियममध्ये इलेक्ट्रोनेगेटिव्ह अशुद्धतेचे प्रमाण कमी असल्याने ते इलेक्ट्रोलाइटमध्ये लक्षणीय प्रमाणात जमा होत नाहीत. कॅथोडमध्ये या आयनांचा व्यावहारिकपणे कोणताही स्त्राव होत नाही, कारण त्यांची इलेक्ट्रोड क्षमता ॲल्युमिनियमपेक्षा अधिक इलेक्ट्रोनेगेटिव्ह असते.

सोव्हिएत युनियन आणि बहुतेक देशांमध्ये ॲल्युमिनियमच्या इलेक्ट्रोलाइटिक रिफाइनिंगमध्ये वापरलेले इलेक्ट्रोलाइट हे फ्लोराइड-क्लोराईड इलेक्ट्रोलाइट आहे, ज्याची रचना 55-60% BaCl 2, 35-40% AlF 4 + NaF आणि 0-4% NaCl आहे. . NaF: AlF 3 चे मोलर रेशो 1.5-2.0 वर राखले जाते; इलेक्ट्रोलाइटचे वितळण्याचे तापमान 720-730 डिग्री सेल्सियस; इलेक्ट्रोलिसिस प्रक्रियेचे तापमान सुमारे 800 डिग्री सेल्सियस आहे; इलेक्ट्रोलाइट घनता 2.7 g/cm3.

एनोड मिश्रधातू प्राथमिक ॲल्युमिनियम आणि शुद्ध तांबे (99.90-99.95% Cu) पासून तयार केला जातो, जो 30-40% प्रमाणात धातूमध्ये प्रवेश केला जातो. या रचनेच्या द्रव एनोड मिश्रधातूची घनता 3-3.5 g/cm 3 आहे; शुद्ध वितळलेल्या कॅथोड ॲल्युमिनियमची घनता 2.3 g/cm 3 आहे. या घनतेच्या गुणोत्तराने, तीन वितळलेल्या थरांच्या चांगल्या पृथक्करणासाठी आवश्यक परिस्थिती तयार केली जाते.

अल-क्यु-फे-सी या चतुर्थांश प्रणालीमध्ये, ज्यामध्ये एनोड मिश्रधातूचा समावेश आहे, 520 डिग्री सेल्सिअसच्या वितळण्याच्या बिंदूसह एक युटेक्टिक तयार होतो. युटेक्टिक सांद्रतेपेक्षा जास्त प्रमाणात लोह आणि सिलिकॉनची अशुद्धता असलेल्या ॲनोडिक मिश्रधातूला थंड करून, FeSiAl 5 आणि Cu 2 FeAl 7 या आंतरधातू संयुगेच्या स्वरूपात लोह आणि सिलिकॉन घन अवस्थेत सोडणे शक्य आहे. इलेक्ट्रोलायझरच्या खिशातील एनोड मिश्रधातूचे तापमान बाथच्या कामाच्या जागेतील एनोड मिश्रधातूच्या तापमानापेक्षा 30-40°C कमी असल्याने, त्यामध्ये घन आंतरधातूंचे साठे सोडले जातील (जसे लोह आणि सिलिकॉन आत जमा होतात. एनोड मिश्रधातू). वेळोवेळी या ठेवी काढून टाकून, एनोड मिश्र धातु लोह आणि सिलिकॉनच्या अशुद्धतेपासून (ते अद्यतनित न करता) स्वच्छ केले जाते. गॅलियम हे एनोड मिश्रधातूमध्ये केंद्रित असल्याने, इलेक्ट्रोलायझरमधून काढलेले गाळ (30-40 किलो प्रति 1 टन ॲल्युमिनियम) या धातूसाठी स्त्रोत म्हणून काम करू शकतात.

इलेक्ट्रोलाइटिक रिफाइनिंगसाठी, इलेक्ट्रोलायझर्स वापरले जातात, जे डिझाइनमध्ये प्राथमिक ॲल्युमिनियमच्या इलेक्ट्रोलाइटिक उत्पादनासाठी बेक्ड एनोड्ससह इलेक्ट्रोलायझर्ससारखे दिसतात, परंतु ध्रुवांचे वेगळे कनेक्शन आहे: चूल्हा एनोड म्हणून काम करते आणि इलेक्ट्रोडची वरची पंक्ती कॅथोड म्हणून काम करते. ॲल्युमिनियमच्या इलेक्ट्रोलाइटिक रिफाइनिंगसाठी आधुनिक इलेक्ट्रोलायझर 75 kA पर्यंतच्या वर्तमान शक्तीसाठी डिझाइन केलेले आहेत.

खाली 1979 साठी इलेक्ट्रोलायझर्सचे मुख्य तांत्रिक आणि आर्थिक निर्देशक आहेत, जे देशांतर्गत (1, 2, 3) उद्योगांनी साध्य केले आहेत.

इलेक्ट्रोलायझरमधून ओतलेल्या धातूपासून गणना केलेली इलेक्ट्रोकेमिकल वर्तमान कार्यक्षमता 97-98% आहे. व्यावसायिक धातूच्या प्रमाणावर आधारित गणना केलेली वास्तविक वर्तमान कार्यक्षमता 92-96% आहे.

| सध्याची ताकद, kA | 23,5 | 62,9 | 69,8* |

| सरासरी व्होल्टेज, व्ही | 5,43 | 5,68 | 5,69 |

| वर्तमान आउटपुट, % | 95,7 | 93,0 | 92,7 |

| डीसी वीज वापर, kW ּ h/t | 17 370 | 18 700 | 19 830 |

| एकूण AC वीज, kW ּ h/t | 18 670 | 19 590 | 20 780 |

| पातळी, सें.मी | |||

| ॲल्युमिनियम कॅथोड | 16,6 | 12,9 | 14,6 |

| इलेक्ट्रोलाइट | 13,3 | 11,6 | 14,2 |

| एनोड मिश्र धातु | 40,1 | 29,5 | 30,0 |

| उपभोग गुणांक, kg/t: | |||

| बेरियम क्लोराईड | 40,5 | 41,5 | 27,0 |

| क्रायोलाइट | 27,7 | 21,0 | 16,5 |

| ॲल्युमिनियम फ्लोराइड | 6,7 | 13,1 | 3,8 |

| सोडियम क्लोराईड | 1,0 | 4,8 | - |

| कच्चे ॲल्युमिनियम | 1020 | 1028 | 1032 |

| ग्रेफाइट | 11,9 | 11,5 | 16,6 |

| तांबे | 9,8 | 15,5 | 16,4 |

| उच्च शुद्धता ॲल्युमिनियमचे उत्पादन, % ग्रेड: | |||

| A995 | 47,8** | 3,5 | 2,1 |

| A99 | 30,4 | 67,1 | 54,2 |

| A97 | 8,3 | 21,5 | 43,7 |

| A95 | 10,4 | 7,9 | - |

| A95 च्या खाली | 3,1 | - | - |

* उच्च शुद्धता ॲल्युमिनियम उत्पादन निर्देशक. ** विघटन न करता इलेक्ट्रोलायझर्सनुसार ग्रेड. |

|||

अधिक इलेक्ट्रोनेगेटिव्ह आयन सोडल्यामुळे होणारे थेट वर्तमान नुकसान, त्याच्या ऑक्सिडेशनमुळे होणारे धातूचे नुकसान आणि ॲल्युमिनियमचे यांत्रिक नुकसान हे मुख्य घटक म्हणजे इलेक्ट्रोलायझर्सचे ऑपरेशन कमी दर्जाचे धातू सोडणे, जे नंतरच्या शुद्धीकरणासाठी एनोड मिश्रधातूमध्ये परत केले जाते. इलेक्ट्रोलायझर्सच्या ऑपरेशनचे हे कालावधी इलेक्ट्रोलायझर्सच्या स्टार्ट-अप दरम्यान आणि तांत्रिक शासनाच्या उल्लंघनादरम्यान उद्भवतात.

ॲल्युमिनियमचे इलेक्ट्रोलाइटिक परिष्करण ही खूप ऊर्जा-केंद्रित प्रक्रिया आहे. इलेक्ट्रोलाइट आणि एनोड मिश्र धातु तयार करण्यासाठी खर्च केलेली ऊर्जा, वेंटिलेशन उपकरणे आणि वाहनांचे ऑपरेशन तसेच पर्यायी प्रवाहाचे थेट प्रवाहात रूपांतर करण्यासाठी होणारे नुकसान यासह पर्यायी करंटमधील विजेचा वापर 18.5-21.0 हजार kWh प्रति 1 टन आहे. ॲल्युमिनियम रिफाइनिंग इलेक्ट्रोलायझर्सची उर्जा कार्यक्षमता 5-7% पेक्षा जास्त नाही, म्हणजे 93-95% उर्जा उष्णतेच्या नुकसानाच्या स्वरूपात वापरली जाते, मुख्यतः इलेक्ट्रोलाइट लेयरमध्ये सोडली जाते (एकूण उष्णता इनपुटच्या अंदाजे 80-85%). परिणामी, ॲल्युमिनियमच्या इलेक्ट्रोलाइटिक रिफाइनिंगसाठी विशिष्ट ऊर्जा वापर कमी करण्याचे मुख्य मार्ग म्हणजे इलेक्ट्रोलायझरचे थर्मल इन्सुलेशन (विशेषत: संरचनेचा वरचा भाग) सुधारणे आणि इलेक्ट्रोलाइट थर कमी करणे (इंटेलेक्ट्रोड अंतर कमी करणे).

थ्री-लेयर पद्धतीचा वापर करून शुद्ध केलेल्या ॲल्युमिनियमची शुद्धता 99.995% आहे; लोह, सिलिकॉन, तांबे, जस्त आणि टायटॅनियम या पाच मुख्य अशुद्धतेच्या फरकाने ते निर्धारित केले जाते. प्राप्त केलेल्या या ग्रेडच्या धातूचे प्रमाण एकूण उत्पादनाच्या 45-48% असू शकते (कमी ग्रेडसह त्याचे विघटन न करता).

तथापि, हे लक्षात घेतले पाहिजे की इलेक्ट्रोलाइटिकली परिष्कृत ॲल्युमिनियममध्ये इतर धातूंची अशुद्धता कमी प्रमाणात असते, ज्यामुळे अशा ॲल्युमिनियमची पूर्ण शुद्धता कमी होते. किरणोत्सर्गी विश्लेषणामुळे इलेक्ट्रोलाइटिकली परिष्कृत ॲल्युमिनियममध्ये 30 पर्यंत अशुद्धता शोधणे शक्य होते, ज्याची एकूण सामग्री अंदाजे 60–10–4% आहे. परिणामी, या अशुद्धतेच्या तुलनेत परिष्कृत ॲल्युमिनियमची शुद्धता 99.994% आहे.

GOST द्वारे प्रदान केलेल्या अशुद्धतेव्यतिरिक्त (तक्ता 1.1 पहा), इलेक्ट्रोलाइटिकली परिष्कृत ॲल्युमिनियमच्या सर्वात सामान्य श्रेणी (A99) मध्ये, %: Cr 0.00016; V 0.0001; Ga 0.0006; पीबी ०.००२; Sn 0.00005; Ca 0.002-0.003; Na 0.001-0.008; Mn 0.001-0.007; मिग्रॅ 0.001-0.007; म्हणून<0,0001; Sb<0,00002; Bi<0,00001; Cd<0,000001; S 0,0007.

कॅथोड ॲल्युमिनियमच्या दूषित स्त्रोतांपैकी एक म्हणजे ग्रेफाइट करंट लीड्स, ज्यामध्ये लोह आणि सिलिकॉन ऑक्साईड असते आणि ते सतत परिष्कृत ॲल्युमिनियमच्या संपर्कात असतात. कॅथोड ॲल्युमिनियमला ॲल्युमिनियम बारद्वारे विद्युत प्रवाह थेट पुरवला गेला असेल आणि अतिशय शुद्ध ग्रेफाइटचे साधन वापरले असेल, तर शोधण्यायोग्य अशुद्धतेच्या फरकाने 99.999% शुद्धता असलेला धातू मिळवणे शक्य आहे (Fe, Si, Cu, Zn). आणि Ti). या धातूमध्ये सरासरी, %: Si 0.0002; Fe 0.00032; घन 0.0002; Zn 0.0002 आणि Ti 0.00005. तथापि, तांत्रिक अडचणींमुळे, विद्युत प्रवाह पुरवठा करण्याच्या या पद्धतीला अद्याप व्यापक औद्योगिक उपयोग सापडला नाही.

उच्च शुद्धता ॲल्युमिनियमचे उत्पादन

उच्च शुद्धता ॲल्युमिनियम (ग्रेड A999) तीन प्रकारे तयार केले जाऊ शकते: झोन स्मेल्टिंग, सबहाइड्सद्वारे डिस्टिलेशन आणि ॲल्युमिनियम-सेंद्रिय संयुगेचे इलेक्ट्रोलिसिस. उच्च-शुद्धता ॲल्युमिनियमच्या उत्पादनासाठी सूचीबद्ध पद्धतींपैकी, झोन वितळण्याची पद्धत यूएसएसआरमध्ये व्यावहारिक अनुप्रयोग प्राप्त झाली.

झोन मेल्टिंगचे तत्त्व म्हणजे वितळलेल्या झोनला ॲल्युमिनियमच्या पिंडाच्या बाजूने वारंवार पास करणे. वितरण गुणांकानुसार K=Sटीव्ही /सह w (कुठे सहटीव्ही - घन आणि मध्ये अशुद्धता एकाग्रता सह g - द्रव टप्प्यात), जे मोठ्या प्रमाणात अशुद्धतेपासून शुद्धीकरणाची कार्यक्षमता निर्धारित करते; या अशुद्धी तीन गटांमध्ये विभागल्या जाऊ शकतात. पहिल्या गटामध्ये ॲल्युमिनियमचा वितळण्याचा बिंदू कमी करणाऱ्या अशुद्धींचा समावेश होतो; TO<1 , झोन वितळताना, वितळलेल्या झोनमध्ये केंद्रित केले जाते आणि त्याद्वारे पिंडाच्या शेवटच्या भागात हस्तांतरित केले जाते. या अशुद्धींमध्ये Ga, Sn, Be, Sb, Ca, Th, Fe, Co, Ni, Ce, Te, Ba, Pt, Au, Bi, Pb, Cd, In, Na, Mg, Cu, Si, Ge, Zn यांचा समावेश होतो. . दुस-या गटात अशुद्धता समाविष्ट आहे जी ॲल्युमिनियमचा वितळण्याचा बिंदू वाढवते; ते वैशिष्ट्यीकृत आहेत K>1आणि झोन वितळताना ते पिंडाच्या घन (प्रारंभिक) भागात केंद्रित असतात. या अशुद्धतेमध्ये Nb, Ta, Cr, Ti, Mo, V यांचा समावेश होतो. तिसऱ्या गटात एकता (Mn, Sc) च्या अगदी जवळ वितरण गुणांक असलेल्या अशुद्धींचा समावेश होतो. ॲल्युमिनियमच्या झोन वितळताना या अशुद्धता व्यावहारिकपणे काढल्या जात नाहीत.

झोन वितळण्यासाठी हेतू असलेल्या ॲल्युमिनियमला काही तयारी केली जाते, ज्यामध्ये गाळणे, डिगॅसिंग आणि पिकलिंग असते. ॲल्युमिनियममधून धातूमध्ये विखुरलेली रीफ्रॅक्टरी आणि टिकाऊ ऑक्साईड फिल्म काढून टाकण्यासाठी गाळण्याची प्रक्रिया आवश्यक आहे. वितळलेल्या ॲल्युमिनियममध्ये असलेले ॲल्युमिनियम ऑक्साईड त्याच्या घनीकरणादरम्यान क्रिस्टलायझेशन केंद्रे तयार करू शकतात, ज्यामुळे पॉलीक्रिस्टलाइन इनगॉटचे उत्पादन होते आणि घन धातू आणि वितळलेल्या झोनमधील अशुद्धतेच्या पुनर्वितरणाच्या प्रभावामध्ये व्यत्यय येतो. 1.5-2 मिमी व्यासासह ग्रेफाइट क्रुसिबलच्या तळाशी असलेल्या छिद्रातून ॲल्युमिनियम व्हॅक्यूममध्ये (अवशिष्ट दाब 0.1-0.4 Pa) फिल्टर केले जाते. झोन वितळण्याआधी ॲल्युमिनियमचे प्राथमिक डिगॅसिंग (व्हॅक्यूममध्ये देखील गरम करणे) प्रक्रिया उच्च व्हॅक्यूममध्ये केली जात असल्यास झोन वितळल्यावर धातूचे स्प्लॅशिंग टाळण्यासाठी केले जाते. झोन वितळण्यासाठी ॲल्युमिनियम तयार करण्याचा शेवटचा टप्पा म्हणजे त्याच्या पृष्ठभागावर केंद्रित हायड्रोक्लोरिक आणि नायट्रिक ऍसिडच्या मिश्रणाने कोरणे.

ॲल्युमिनियममध्ये लक्षणीय रासायनिक क्रिया असल्याने आणि कंटेनर (बोटी) साठी मुख्य सामग्री म्हणून विशेषतः शुद्ध ग्रेफाइटचा वापर केला जात असल्याने, ॲल्युमिनियमचे झोन वितळणे व्हॅक्यूममध्ये किंवा निष्क्रिय वायू (आर्गॉन, हेलियम) च्या वातावरणात केले जाते.

व्हॅक्यूममध्ये झोन वितळणे इव्हॅक्युएशन दरम्यान काही अशुद्धता (मॅग्नेशियम, जस्त, कॅडमियम, अल्कली आणि क्षारीय पृथ्वी धातू) च्या अस्थिरतेमुळे ॲल्युमिनियमची अधिक शुद्धता सुनिश्चित करते आणि वापराच्या परिणामी अशुद्धतेसह शुद्ध केलेल्या धातूचे दूषितीकरण देखील काढून टाकते. संरक्षणात्मक अक्रिय वायू. व्हॅक्यूममध्ये ॲल्युमिनियमचे झोन वितळणे क्वार्ट्ज ट्यूबच्या सतत पंपिंगद्वारे केले जाऊ शकते, जेथे ॲल्युमिनियम पिंड असलेली ग्रेफाइट बोट ठेवली जाते, तसेच सीलबंद क्वार्ट्ज ॲम्प्युल्समध्ये, ज्यामधून हवा प्रथम अवशिष्ट दाबाने बाहेर टाकली जाते. अंदाजे 1ּ10 –3 Pa.

झोन वितळताना ॲल्युमिनियम पिंडावर वितळलेला झोन तयार करण्यासाठी, लहान प्रतिरोधक भट्टी किंवा उच्च-फ्रिक्वेंसी करंट्स वापरून हीटिंग लागू केले जाऊ शकते. इलेक्ट्रिक रेझिस्टन्स फर्नेसला पॉवरिंग करण्यासाठी क्लिष्ट उपकरणांची आवश्यकता नसते; भट्टी ऑपरेट करणे सोपे असते. या हीटिंग पद्धतीचा एकमात्र दोष म्हणजे ॲल्युमिनियम पिंडाचा लहान क्रॉस-सेक्शन शुद्ध केला जातो.

उच्च वारंवारता प्रवाहांसह इंडक्शन हीटिंग हा झोन वितळताना पिघळावर वितळलेला झोन तयार करण्याचा एक आदर्श मार्ग आहे. उच्च-फ्रिक्वेंसी हीटिंग पद्धती (याच्या व्यतिरिक्त ते मोठ्या क्रॉस-सेक्शनच्या इनगॉट्सच्या झोन वितळण्यास परवानगी देते) याचा महत्त्वाचा फायदा आहे की झोनमध्ये पिघळलेली धातू सतत मिसळली जाते; हे क्रिस्टलायझेशन फ्रंटपासून वितळण्याच्या खोलीत अशुद्धता अणूंचा प्रसार सुलभ करते.

प्रथमच, VAMI ने विकसित केलेल्या UZPI-3 इंस्टॉलेशनचा वापर करून 1965 मध्ये वोल्खोव्ह ॲल्युमिनियम स्मेल्टरमध्ये झोन मेल्टिंगद्वारे उच्च-शुद्धता ॲल्युमिनियमचे औद्योगिक उत्पादन मास्टर केले गेले. ही स्थापना इंडक्शन हीटिंगसह चार क्वार्ट्ज रिटॉर्टसह सुसज्ज होती, तर इंडक्टर जंगम होते आणि धातूचे कंटेनर स्थिर होते. त्याची उत्पादकता प्रति स्वच्छता सायकल 20 किलो धातू होती. त्यानंतर, अधिक उच्च-कार्यक्षमता असलेली सर्व-मेटल स्थापना UZPI-4 तयार केली गेली आणि 1972 मध्ये व्होल्खोव्ह ॲल्युमिनियम स्मेल्टरमध्ये व्यावसायिक ऑपरेशनमध्ये ठेवण्यात आली.

झोन वितळताना ॲल्युमिनियम शुद्धीकरणाची कार्यक्षमता खालील डेटाद्वारे दर्शविली जाऊ शकते. जर इलेक्ट्रोलाइटिकली परिष्कृत ॲल्युमिनियममधील अशुद्धतेची एकूण सामग्री (३०÷६०)–१०–४% असेल, तर झोन वितळल्यानंतर ते (२.८÷३.२)–१०–४% पर्यंत कमी होते, म्हणजे १५-२० पट. हे ॲल्युमिनियम ρ ○ (4.2 K च्या द्रव हीलियम तापमानावर) च्या अवशिष्ट विद्युत प्रतिकाराशी, अनुक्रमे (20÷40)ּ10 –10 आणि (1.8÷2.1)ּ10 –10 किंवा 99.997-9997% आणि 999997% च्या शुद्धतेशी संबंधित आहे. . टेबलमध्ये 1.4 (खाली पहा) झोन-प्युरिफाईड आणि इलेक्ट्रोलाइटिकली परिष्कृत ॲल्युमिनियममधील विशिष्ट अशुद्धतेच्या सामग्रीवर रेडिओएक्टिव्हेशन विश्लेषण डेटा दर्शविते. हे डेटा बहुतेक अशुद्धतेच्या सामग्रीमध्ये तीव्र घट दर्शवतात, जरी झोन वितळताना मँगनीज आणि स्कँडियम सारख्या अशुद्धता व्यावहारिकपणे काढल्या जात नाहीत.

अलिकडच्या वर्षांत, VAMI ने औद्योगिक परिस्थितीत कॅस्केड झोन मेल्टिंग पद्धतीचा वापर करून 99.9999% शुद्धतेसह ॲल्युमिनियमचे उत्पादन करण्याचे तंत्रज्ञान विकसित आणि चाचणी केली आहे. कॅस्केड झोन वितळण्याच्या पद्धतीचा सार असा आहे की A999 शुद्धतेसह प्रारंभिक ॲल्युमिनियमचे शुद्धीकरण झोन पट्टीच्या अनुक्रमिक पुनरावृत्ती चक्र (कॅस्केड्स) द्वारे केले जाते. या प्रकरणात, प्रत्येक त्यानंतरच्या कॅस्केडसाठी प्रारंभिक सामग्री मागील शुद्धीकरण चक्राच्या परिणामी प्राप्त झालेल्या पिंडाचा मध्यम, शुद्ध भाग आहे.

तक्ता 1.4

| अशुद्धता | कच्चा ॲल्युमिनियम (इलेक्ट्रोलाइटिकली परिष्कृत 99.993-99.994%) | झोन वितळल्यानंतर ॲल्युमिनियम | |

| ग्रेफाइट, व्हॅक्यूम | alund, हवा | ||

| तांबे | 1,9 | 0,02 | 0,08 |

| आर्सेनिक | 0,15 | 0,0015 | 0,001 |

| अँटिमनी | 1,2 | 0,03 | 0,02 |

| युरेनस | 0,002 | - | - |

| लोखंड | 3 | ≤0,2 | ≤0,3 |

| गॅलियम | 0,3 | 0,02 | 0,05 |

| मँगनीज | 0,2-0,3 | 0,1-0,2 | 0,15 |

| स्कँडियम | 0,4-0,5 | 0,4-0,5 | 0,4-0,5 |

| यत्रियम | 0,02-0,04 | <<0,001 | <<0,001 |

| ल्युटेटिअम | 0,002-0,004 | <<0,0001 | <<0,0001 |

| हॉलमियम | 0,005-0,01 | <<0,0001 | <<0,0001 |

| गॅडोलिनियम | 0,02-0,04 | <<0,01 | <<0,01 |

| टर्बियम | 0,003-0,006 | <<0,001 | <<0,001 |

| समारियम | 0,05-0,01 | <<0,0001 | <<0,0001 |

| निओडीमियम | 0,1-0,2 | <<0,01 | <<0,01 |

| प्रासोडायमियम | 0,05-0,1 | <<0,001 | <<0,001 |

| सेरिअम | 0,3-0,6 | <<0,01 | <<0,01 |

| लॅन्थॅनम | 0,01 | <<0,001 | <<0,001 |

| निकेल | 2,3 | - | <1 |

| कॅडमियम | 3,5 | <<0,01 | 0,02-0,07 |

| जस्त | 20 | <<0,05 | 1 |

| कोबाल्ट | 0,01 | <<0,01 | <<0,01 |

| सोडियम | 1-2 | <0,2 | <0,2 |

| पोटॅशियम | 0,05 | 0,01 | 0,01 |

| बेरियम | 6 | - | - |

| क्लोरीन | 0,01 | <0,01 | <0,01 |

| फॉस्फरस | 3 | 0,04 | - |

| सल्फर | 15 | 0,5-1,5 | - |

| कार्बन | 1-2 | - | 1-2 |

| नोंद. टेल्युरियम, बिस्मथ, सिल्व्हर, मोलिब्डेनम, क्रोमियम, झिरकोनियम, कॅल्शियम, स्ट्रॉन्शिअम, रुबिडियम, सेरिअम, इंडियम, सेलेनियम आणि पारा झोन स्मेल्टिंग नंतर ॲल्युमिनियममधील प्रमाण किरणोत्सर्गी विश्लेषणाच्या संवेदनशीलतेपेक्षा कमी आहे. | |||

टेबलमध्ये 1.5 (खाली पहा) मास स्पेक्ट्रल विश्लेषण आणि मोजमापांचे परिणाम दर्शविते आर 293 के / आरकॅस्केड झोन वितळल्याने 4.2 K ॲल्युमिनियम तयार होते. सादर केलेल्या डेटावरून, आम्ही असा निष्कर्ष काढू शकतो की अशा ॲल्युमिनियमची शुद्धता, दहा मुख्य अशुद्धी (Si, Fe, Mg, Mn, Ti, Cu, Cr, Zn, Na, आणि V) च्या फरकाने निर्धारित केली जाते > 99.9999% आहे. . या निष्कर्षाची अप्रत्यक्षपणे मूल्याद्वारे पुष्टी केली जाते आर 293 के / आर 4.2 K, जे सर्व नमुन्यांमध्ये >30ּ10 3 होते.

99.9999% शुद्धतेसह धातू मिळविण्यासाठी, झोन वितळण्याचे दोन कॅस्केड करणे पुरेसे आहे (तक्ता 1.5 पहा). कॅस्केडच्या संख्येत आणखी वाढ केल्याने ॲल्युमिनियमची शुद्धता वाढत नाही, जरी ती 99.9999% शुद्धतेसह धातूचे एकूण उत्पन्न वाढवते.

उच्च शुद्धतेचे ॲल्युमिनियम मिळविण्यासाठी आणखी एक संभाव्य प्रक्रिया म्हणजे त्याचे डिस्टिलेशन सबहॅलाइड्सद्वारे, विशेषतः ॲल्युमिनियम सबफ्लोराइडद्वारे.

ॲल्युमिनियम धातूचा संतृप्त वाष्प दाब व्यावहारिकदृष्ट्या स्वीकार्य दराने थेट ऊर्धपातन पार पाडण्यासाठी इतका जास्त नाही. तथापि, AlF 3 सह व्हॅक्यूममध्ये (1000-1050°C वर) गरम केल्यावर, ॲल्युमिनियम एक अत्यंत वाष्पशील सबफ्लोराइड AlF बनवतो, जो कोल्ड झोन (800°C) मध्ये डिस्टिल्ड केला जातो, जेथे ते पुन्हा विघटित होते (विघटन) शुद्ध ॲल्युमिनियमचे:

अशुद्धतेपासून ॲल्युमिनियमचे खोल शुद्धीकरण होण्याची शक्यता मुख्यत्वे या वस्तुस्थितीमुळे आहे की ॲल्युमिनियम उपसंयुगे तयार होण्याची संभाव्यता अशुद्धता उपसंयुगांच्या निर्मितीच्या संभाव्यतेपेक्षा खूप जास्त आहे.

तक्ता 1.5

मास स्पेक्ट्रल विश्लेषण आणि मोजमापांचे परिणाम आर 293 के / आर 4.2 के ॲल्युमिनियम कॅस्केड झोन वितळणे.

| टप्प्यांची संख्या | अशुद्धता सामग्री, × 10 -4% | ||||||

| सि | फे | मिग्रॅ | Mn | ति | बेरीज | ||

| मूळ | 18,3 | 0,210 | <0,103 | 0,89 | <0,061 | 0,069 | 1,544 |

| A999 | |||||||

| 2 | 36,5 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 38,0 | <0,062 | <0,103 | 0,006 | <0,061 | 0,017 | 0,460 |

| 2 | 39,5 | 0,073 | <0,103 | 0,045 | <0,061 | 0,07 | 0,563 |

| 3 | 32,0 | 0,204 | <0,103 | 0,006 | <0,061 | 0,017 | 0,502 |

| 3 | 30,0 | 0,073 | 0,100 | 0,006 | 0,020 | 0,07 | 0,480 |

| 3 | 32,0 | 0,052 | 0,100 | 0,006 | 0,061 | 0,07 | 0,500 |

| 4 | 40,0 | <0,021 | <0,103 | 0,006 | 0,061 | 0,07 | 0,472 |

| 4 | 30,5 | 0,031 | 0,100 | 0,006 | 0,061 | 0,07 | 0,479 |

| 5 | 34,0 | 0,104 | <0,060 | 0,006 | 0,061 | 0,017 | 0,459 |

| टिपा: 1. इतर अशुद्धता लक्षात घेऊन अशुद्धतेचे प्रमाण दिले जाते, ज्याची सामग्री सर्व नमुन्यांमध्ये ×10 –4% होती:<0,071 Cu; <0,038 Cr; 0,048 Zn; 0,017 Na; 0,037 V. 2. При подсчете суммы примесей принимали их максимальное значение, равное пределу чувствительности анализа, например <0,061 считали как 0,061. | |||||||

सबफ्लोराइडद्वारे डिस्टिल्ड केलेल्या ॲल्युमिनियममधील अशुद्धतेची सामग्री परिणामी इनगॉट्सच्या वस्तुमानाशी विपरितपणे संबंधित आहे. 1.5-1.7 किलो वजनाच्या पिल्लांमध्ये, अशुद्धतेची एकूण सामग्री (Si, Fe, Cu, Mg) 11ּ10–4% असते आणि वायूचे प्रमाण 0.007 सेमी 3/100 ग्रॅम असते. द्रव हीलियमवर विशिष्ट अवशिष्ट प्रतिरोध (ρ ○) अशा धातूसाठी तापमान (1.7÷2.0) 10 –10 Ohmּcm आहे. सबफ्लोराइडद्वारे ॲल्युमिनियमच्या ऊर्धपातनाचे अनेक तोटे आहेत (तुलनेने कमी उत्पादकता, मॅग्नेशियमपासून अपुरे खोल शुद्धीकरण इ.), त्यामुळे या पद्धतीला औद्योगिक विकास मिळाला नाही.

इलेक्ट्रोलाइटच्या संरचनेत भिन्न असलेल्या जटिल ऑर्गनोअल्युमिनियम संयुगांचे इलेक्ट्रोलिसिस करून उच्च-शुद्धता ॲल्युमिनियम तयार करण्यासाठी पद्धती देखील विकसित केल्या गेल्या आहेत. उदाहरणार्थ, जर्मनीमध्ये ते टोल्यूनिमध्ये NaFּ2Al (C 2 H 5) 3 च्या 50% द्रावणाच्या इलेक्ट्रोलिसिसची पद्धत वापरतात. परिष्करण 100°C, इलेक्ट्रोलायझर व्होल्टेज 1.0-1.5 V आणि वर्तमान घनता 0.3-0.5 A/dm 2 वर ॲल्युमिनियम इलेक्ट्रोड वापरून केले जाते. कॅथोड वर्तमान कार्यक्षमता 99%. ऑर्गोअल्युमिनियम इलेक्ट्रोलाइट्समधील इलेक्ट्रोकेमिकल रिफाइनिंगमुळे मँगनीज आणि स्कॅन्डियमची सामग्री लक्षणीयरीत्या कमी होते, जी झोन शुद्धीकरणादरम्यान व्यावहारिकपणे काढली जात नाही. या पद्धतीचे तोटे म्हणजे त्याची कमी उत्पादकता आणि उच्च आगीचा धोका.

ॲल्युमिनियमच्या सखोल शुद्धीकरणासाठी आणि 99.99999% किंवा त्याहून अधिक शुद्धतेसह धातू मिळविण्यासाठी, तुम्ही वरील पद्धतींचे संयोजन वापरू शकता: ऑर्गनोअल्युमिनियम संयुगांचे इलेक्ट्रोलिसिस किंवा सबफ्लोराइडद्वारे उदात्तीकरण आणि त्यानंतर परिणामी ॲल्युमिनियमचे झोन वितळणे. उदाहरणार्थ, ऑर्गोअल्युमिनियम संयुगांच्या इलेक्ट्रोलिसिसद्वारे प्राप्त झालेल्या ॲल्युमिनियमचे वारंवार झोन शुद्धीकरण करून, ×10-9%: Fe 50 च्या अशुद्धतेसह उच्च शुद्धतेचा धातू मिळवणे शक्य आहे; सि<500; Cu 10; Mg 30; Mn5; Ti <500; Cr 20; Zn <50; Co <1; Ag <5; Sb <1 и Se 3.

अर्ज

ॲल्युमिनियमच्या भौतिक, यांत्रिक आणि रासायनिक गुणधर्मांचे संयोजन तंत्रज्ञानाच्या जवळजवळ सर्व क्षेत्रांमध्ये त्याचा व्यापक वापर निश्चित करते, विशेषत: इतर धातूंसह त्याच्या मिश्र धातुंच्या स्वरूपात. इलेक्ट्रिकल अभियांत्रिकीमध्ये, ॲल्युमिनियम यशस्वीरित्या तांब्याची जागा घेते, विशेषत: मोठ्या कंडक्टरच्या उत्पादनात, उदाहरणार्थ, ओव्हरहेड लाइन्स, हाय-व्होल्टेज केबल्स, स्विचगियर बसबार, ट्रान्सफॉर्मर्स (ॲल्युमिनियमची विद्युत चालकता तांब्याच्या विद्युत चालकतेच्या 65.5% पर्यंत पोहोचते, आणि ते तांब्यापेक्षा तिप्पट हलके आहे; समान चालकता प्रदान केलेल्या क्रॉस सेक्शनसह, ॲल्युमिनियमच्या तारांचे वस्तुमान तांब्याच्या अर्ध्या आहे). अल्ट्रा-प्युअर ॲल्युमिनियमचा वापर इलेक्ट्रिकल कॅपेसिटर आणि रेक्टिफायर्सच्या उत्पादनात केला जातो, ज्याची क्रिया ॲल्युमिनियम ऑक्साईड फिल्मच्या केवळ एका दिशेने विद्युत प्रवाह पास करण्याच्या क्षमतेवर आधारित असते. अल्ट्रा-प्युअर ॲल्युमिनियम, झोन मेल्टिंगद्वारे शुद्ध केलेले, सेमीकंडक्टर उपकरणांच्या उत्पादनासाठी वापरल्या जाणाऱ्या A III B V प्रकारच्या सेमीकंडक्टर संयुगेच्या संश्लेषणासाठी वापरले जाते. शुद्ध ॲल्युमिनियमचा वापर विविध प्रकारच्या परावर्तित आरशांच्या निर्मितीमध्ये केला जातो. वातावरणातील गंज (क्लॅडिंग, ॲल्युमिनियम पेंट) पासून धातूच्या पृष्ठभागाचे संरक्षण करण्यासाठी उच्च-शुद्धता ॲल्युमिनियमचा वापर केला जातो. तुलनेने कमी न्यूट्रॉन शोषण क्रॉस सेक्शन असल्याने, ॲल्युमिनियमचा वापर अणुभट्ट्यांमध्ये संरचनात्मक सामग्री म्हणून केला जातो.

मोठ्या क्षमतेच्या ॲल्युमिनियमच्या टाक्या द्रव वायू (मिथेन, ऑक्सिजन, हायड्रोजन इ.), नायट्रिक आणि ॲसिटिक ॲसिड, स्वच्छ पाणी, हायड्रोजन पेरॉक्साइड आणि खाद्यतेल साठवतात आणि वाहतूक करतात. अन्न उद्योगातील उपकरणे आणि उपकरणे, अन्न पॅकेजिंग (फॉइलच्या स्वरूपात) आणि विविध प्रकारच्या घरगुती उत्पादनांच्या उत्पादनासाठी ॲल्युमिनियमचा मोठ्या प्रमाणावर वापर केला जातो. इमारती, स्थापत्य, वाहतूक आणि क्रीडा संरचना पूर्ण करण्यासाठी ॲल्युमिनियमचा वापर झपाट्याने वाढला आहे.

धातू शास्त्रामध्ये, ॲल्युमिनियम (त्यावर आधारित मिश्रधातूंव्यतिरिक्त) हे Cu, Mg, Ti, Ni, Zn आणि Fe वर आधारित मिश्रधातूंमध्ये सर्वात सामान्य मिश्रधातूंचे मिश्रण आहे. अल्युमिनिअमचा वापर स्टीलला साच्यात ओतण्यापूर्वी डीऑक्सिडायझ करण्यासाठी, तसेच ॲल्युमिनोथर्मी वापरून विशिष्ट धातू तयार करण्याच्या प्रक्रियेत देखील केला जातो. ॲल्युमिनियमवर आधारित, एसएपी (सिंटर्ड ॲल्युमिनियम पावडर) पावडर मेटलर्जीचा वापर करून तयार केले गेले, ज्यात 300 डिग्री सेल्सियसपेक्षा जास्त तापमानात उच्च उष्णता प्रतिरोधक आहे.

ॲल्युमिनियमचा वापर स्फोटकांच्या निर्मितीमध्ये (अमोनल, ॲल्युमोटोल) केला जातो. विविध ॲल्युमिनियम संयुगे मोठ्या प्रमाणावर वापरले जातात.

स्टील, तांबे, शिसे आणि जस्त यांच्या उत्पादनाच्या वाढीच्या दरापेक्षा ॲल्युमिनियमचे उत्पादन आणि वापर सातत्याने वाढत आहे.

DIN (DeutschIndustrienorm) - जर्मनीचे औद्योगिक मानक.

ॲल्युमिनियम उत्पादनाच्या तांत्रिक प्रक्रियेमध्ये तीन मुख्य टप्पे समाविष्ट आहेत:

1. ॲल्युमिनियम धातूपासून ॲल्युमिनाची निर्मिती;

2. ॲल्युमिनापासून ॲल्युमिनियमची निर्मिती;

3. ॲल्युमिनियम शुद्धीकरण प्रक्रिया.

आणि या प्रकरणात खालील उपकरणे वापरणे आवश्यक आहे:

केंद्रीय अल्युमिना वितरण प्रणालीसाठी उपकरणे;

इलेक्ट्रोलायझर;

कॅथोड बसबार;

ड्राय गॅस क्लिनिंग इंस्टॉलेशन्स;

असेंब्ली, तांत्रिक आणि फाउंड्री क्रेन;

आकांक्षा युनिट्स;

फाउंड्री उपकरणे;

एनोड असेंब्ली शॉप उपकरणे;

उत्पादन इमारतींची धातू संरचना.

धातूपासून अल्युमिना तयार करणे - ॲल्युमिनियम उत्पादनाचा टप्पा

ॲल्युमिना तीन पद्धतींनी तयार करता येते: अम्लीय, अल्कधर्मी आणि इलेक्ट्रोलाइटिक. सर्वात लोकप्रिय अल्कधर्मी पद्धत आहे. पद्धतीचा सार असा आहे की ॲल्युमिनियम हायड्रॉक्साईडच्या प्रवेशाने ॲल्युमिनियमचे द्रावण फार लवकर विघटन करण्यास सुरवात करतात आणि बाष्पीभवनानंतर 170 सेल्सिअस तापमानात तीव्र ढवळून विघटन होण्यापासून उरलेले द्रावण बॉक्साईटमध्ये असलेले ॲल्युमिना पुन्हा विरघळू शकते. या पद्धतीमध्ये खालील मुख्य टप्पे आहेत:

1. बॉक्साईट तयार करणे, ज्यामध्ये विशेष मिल्समध्ये क्रशिंग आणि पीसणे समाविष्ट आहे. कॉस्टिक अल्कली, बॉक्साईट आणि काही चुना गिरण्यांना पाठवला जातो. परिणामी लगदा लीचिंगसाठी पाठविला जातो.

2. बॉक्साईटच्या लीचिंगमध्ये त्याचे रासायनिक विघटन जलीय अल्कली द्रावणासह होते. या प्रकरणात, ॲल्युमिनियम ऑक्साईड हायड्रेट्स, जेव्हा अल्कलीसह एकत्र केले जातात तेव्हा सोडियम ॲल्युमिनेटच्या स्वरूपात द्रावणात जातात आणि सिलिका, जे बॉक्साइटमध्ये असते, जेव्हा अल्कलीसह एकत्र केले जाते तेव्हा सोडियम सिलिकेटच्या स्वरूपात द्रावणात जाते. द्रावणात, ही संयुगे: सोडियम ॲल्युमिनेट आणि सोडियम सिलिकेट अघुलनशील सोडियम ॲल्युमिनोसिलिकेट बनवतात. या अवशेषांमध्ये लोह आणि टायटॅनियमचे ऑक्साईड असतात, जे अवशेषांना लाल रंग देतात. हा अवशेष लाल मातीचा आहे. परिणामी सोडियम ॲल्युमिनेटचे विघटन पूर्ण झाल्यावर, ते अल्कलीच्या जलीय द्रावणाने पातळ केले जाते आणि तापमान 100°C पर्यंत कमी केले जाते.

3. लाल चिखल आणि ॲल्युमिनेट द्रावण एकमेकांपासून वेगळे करणे जाडसर मध्ये धुतल्यामुळे उद्भवते. त्यानंतर लाल चिखल स्थिर होतो आणि उर्वरित एल्युमिनेट द्रावण फिल्टर केले जाते.

4. अल्युमिनेट द्रावणाचे विघटन. ते फिल्टर केले जाते आणि मिक्सरसह मोठ्या कंटेनरमध्ये पाठवले जाते. या द्रावणातून ॲल्युमिनियम हायड्रॉक्साईड 60°C पर्यंत थंड झाल्यावर आणि सतत ढवळत राहिल्यावर सोडले जाते. प्रक्रिया असमानतेने आणि खूप हळू चालते या वस्तुस्थितीमुळे आणि पुढील प्रक्रियेदरम्यान ॲल्युमिनियम हायड्रॉक्साईड क्रिस्टल्सची वाढ खूप महत्वाची आहे, या कंटेनरमध्ये मिक्सर - डिकंपोझरसह भरपूर घन हायड्रॉक्साईड देखील जोडले जाते.

5. ॲल्युमिनियम हायड्रॉक्साईड व्हॅक्यूम फिल्टर आणि हायड्रोसायक्लोन्समध्ये तयार होते. बहुतेक हायड्रॉक्साईड बियाणे सामग्री म्हणून विघटन प्रक्रियेत परत केले जाते. पाणी धुतल्यानंतर, अवशेष कॅल्सीनेशनसाठी पाठवले जातात; आणि फिल्टर देखील प्रक्रियेत परत येतो.

6. ॲल्युमिनियम हायड्रॉक्साईडचे निर्जलीकरण हा ॲल्युमिना उत्पादनाचा अंतिम टप्पा आहे. हे ट्यूबलर, सतत फिरत असलेल्या भट्ट्यांमध्ये घडते. कच्चा ॲल्युमिनियम हायड्रॉक्साइड भट्टीतून जातो तेव्हा पूर्णपणे वाळलेला आणि निर्जलीकरण होतो.

उत्पादनादरम्यान ॲल्युमिनियमपासून ॲल्युमिनियमची निर्मिती देखील अनेक टप्प्यात होते.

1. ॲल्युमिनियम ऑक्साईडचे इलेक्ट्रोलिसिस इलेक्ट्रोलायझरमध्ये 970°C तापमानात होते. इलेक्ट्रोलायझरमध्ये कार्बन ब्लॉक्सने आंघोळ केली जाते, ज्याला विद्युत प्रवाह जोडलेला असतो. सोडलेले द्रव ॲल्युमिनियम कोळशाच्या बेसवर गोळा केले जाते आणि तेथून ते नियमितपणे बाहेर काढले जाते. कार्बन ॲनोड्स वरच्या इलेक्ट्रोलाइटमध्ये विसर्जित केले जातात, ऑक्सिजनच्या वातावरणात जळतात, जे ॲल्युमिनियम ऑक्साईडमधून सोडले जाते आणि त्याच वेळी कार्बन मोनोऑक्साइड किंवा डायऑक्साइड सोडले जाते.

2.ॲल्युमिनियम क्लोराईडचे इलेक्ट्रोलिसिस रिॲक्शन व्हेसलमधील ॲल्युमिनियम ऑक्साईडचे ॲल्युमिनियम क्लोराईडमध्ये रूपांतर करून केले जाते. त्यानंतर, इन्सुलेटेड बाथमध्ये ॲल्युमिनियम क्लोराईड इलेक्ट्रोलायझ केले जाते. सोडलेले क्लोरीन चोखले जाते आणि पुनर्वापरासाठी पाठवले जाते. आणि कॅथोडवर ॲल्युमिनियमचा अवक्षेप होतो.

3. मँगनीजसह ॲल्युमिनियम क्लोराईड कमी करणे, जे ॲल्युमिनियम सोडते. नियंत्रित संक्षेपण मँगनीज क्लोराईड प्रवाहातून क्लोरीन-संबंधित दूषित पदार्थ काढून टाकते. जेव्हा क्लोरीन सोडले जाते, तेव्हा मँगनीज क्लोराईडचे मँगनीज ऑक्साईडमध्ये रूपांतर होते, जे नंतर मँगनीजमध्ये कमी होते, जे पुनर्वापर करण्यायोग्य असते.

ॲल्युमिनियम उत्पादनात ॲल्युमिनियम शुद्धीकरण प्रक्रिया

जलीय विघटन सह परिष्कृत इलेक्ट्रोलिसिस खारट उपायॲल्युमिनियमसाठी शक्य नाही. औद्योगिक ॲल्युमिनियमच्या शुध्दीकरणाची डिग्री, जी क्रायोलाइट-ॲल्युमिना मेल्टच्या इलेक्ट्रोलिसिसद्वारे प्राप्त होते, काही कारणांसाठी अपुरी असेल, शुद्ध ॲल्युमिनियम देखील शुद्धीकरणामुळे कचरा धातू आणि औद्योगिक ॲल्युमिनियमपासून प्राप्त होते. सर्वात सामान्य परिष्करण पद्धत तीन-स्तर इलेक्ट्रोलिसिस आहे.

ॲल्युमिनियमचा वापर स्फोटकांच्या निर्मितीमध्ये (ॲल्युमोटोल, अमोनल) केला जातो. विविध प्रकारचे ॲल्युमिनियम संयुगे मोठ्या प्रमाणावर वापरले जातात. ॲल्युमिनिअमचे उत्पादन आणि वापर सतत वाढत आहे, ज्यामुळे तांबे, पोलाद, जस्त आणि शिसे यांच्या उत्पादनाच्या वाढीचा दर मोठ्या प्रमाणात वाढतो.

तांबे मिळविण्यासाठी, तांबे धातू तसेच तांबे कचरा आणि त्याचे मिश्र धातु वापरतात. धातूमध्ये 1-6% तांबे असते. 0.5% पेक्षा कमी तांबे असलेल्या धातूवर प्रक्रिया केली जात नाही, कारण सध्याच्या तंत्रज्ञानाच्या पातळीनुसार, त्यातून तांबे काढणे फायदेशीर नाही.

अयस्कांमध्ये, तांबे सल्फर संयुगे (CuFeS 2 - chalcopyrite, Cu 2 S - chalcocite, CuS - coveline), ऑक्साइड (CuO, CuO) आणि हायड्रोकार्बोनेटच्या स्वरूपात आढळतात.

गँग्यू अयस्कांमध्ये पायराइट (FeS 2), क्वार्ट्ज (SiO 2), Al 2 O 3, MgO, CaO आणि लोह ऑक्साइड असलेले विविध संयुगे असतात.

धातूमध्ये कधीकधी इतर धातू (जस्त, सोने, चांदी आणि इतर) लक्षणीय प्रमाणात असतात.

धातूपासून तांबे मिळविण्यासाठी दोन ज्ञात पद्धती आहेत:

- हायड्रोमेटालर्जिकल;

- पायरोमेटलर्जिकल

तांब्यासह मौल्यवान धातू काढण्यास असमर्थतेमुळे हायड्रोमेटलर्जिकलला त्याचा व्यापक उपयोग आढळला नाही.

पायरोमेटलर्जिकल पद्धत सर्व धातूंवर प्रक्रिया करण्यासाठी योग्य आहे आणि त्यात खालील ऑपरेशन्स समाविष्ट आहेत:

- smelting साठी ores तयार करणे;

- मॅट साठी वितळणे;

- मॅट रूपांतरण;

- तांबे शुद्धीकरण.

smelting साठी ores तयार करणे

अयस्क तयार करण्यामध्ये फायदा आणि भाजणे यांचा समावेश होतो. तांबे धातूंचे संवर्धन फ्लोटेशनद्वारे केले जाते. परिणाम म्हणजे 35% तांबे आणि 50% पर्यंत सल्फर असलेले तांबे सांद्रता. गंधकाचे प्रमाण इष्टतम मूल्यापर्यंत कमी करण्यासाठी सामान्यत: द्रवीकृत बेड फर्नेसमध्ये कॉन्सन्ट्रेट्स टाकले जातात. फायरिंग दरम्यान, सल्फर 750-800 डिग्री सेल्सिअस तापमानात ऑक्सिडाइझ केले जाते आणि काही सल्फर वायूंनी काढून टाकले जाते. परिणाम म्हणजे सिंडर नावाचे उत्पादन.

मॅट साठी वितळणे

मॅटसाठी वितळणे 1250 - 1300 °C तापमानात रिव्हर्बरेटरी किंवा इलेक्ट्रिक फर्नेसमध्ये चालते. कॅलक्लाइंड तांबे धातूचा गळतीला पुरवठा केला जातो, ज्याच्या गरम दरम्यान कॉपर ऑक्साईड आणि उच्च आयर्न ऑक्साईड्सच्या घट प्रतिक्रिया होतात.

6CuO + FeS = 3Cu 2 O + FeO + SO 2

FeS + 3Fe 3 O 4 + 5SiO 2 = 5(2FeO SiO 2) + SO 2

Cu 2 O च्या FeS सह परस्परसंवादाच्या परिणामी, प्रतिक्रियेनुसार Cu 2 S तयार होतो:

Cu 2 O + FeS = Cu 2 S + FeO

तांबे आणि लोखंडी सल्फाइड्स एकमेकांमध्ये मिसळून मॅट बनतात आणि वितळलेले लोह सिलिकेट, इतर ऑक्साईड्स विरघळवून स्लॅग तयार करतात. मॅटमध्ये 15 - 55% Cu असते; 15 - 50% फे; 20 - 30% S. स्लॅगमध्ये प्रामुख्याने SiO 2, FeO, CaO, Al 2 O 3 असतात.

मॅट आणि स्लॅग सोडले जातात कारण ते विशेष छिद्रांमधून जमा होतात.

रूपांतरित मॅट

मॅटचे रूपांतरण तांबे स्मेल्टिंग कन्व्हर्टरमध्ये (आकृती 44) लोह सल्फाइडचे ऑक्सिडाइझ करण्यासाठी हवेने उडवून, लोखंडाचे स्लॅगमध्ये रूपांतर करून आणि ब्लिस्टर कॉपर वेगळे करून केले जाते.

कन्व्हर्टरची लांबी 6 - 10 मीटर आणि बाह्य व्यास 3 - 4 मीटर आहे. वितळलेले मॅट ओतणे, वितळणारे पदार्थ काढून टाकणे आणि वायू काढून टाकणे हे कन्व्हर्टर बॉडीच्या मध्यभागी असलेल्या मानेद्वारे केले जाते. मॅटमधून फुंकण्यासाठी, कंप्रेस्ड हवा कन्व्हर्टर जनरेटरिक्सच्या बाजूने स्थित ट्युयरेसद्वारे पुरविली जाते. कन्व्हर्टरच्या शेवटच्या भिंतींपैकी एकामध्ये एक छिद्र आहे ज्याद्वारे क्वार्ट्ज फ्लक्सचे वायवीय लोडिंग केले जाते, जे स्लॅगमध्ये लोखंड काढून टाकण्यासाठी आवश्यक आहे.

शुद्धीकरण प्रक्रिया दोन कालावधीत केली जाते. पहिल्या कालावधीत, कन्व्हर्टरमध्ये मॅट ओतला जातो आणि क्वार्ट्ज फ्लक्सचा पुरवठा केला जातो. या कालावधीत, सल्फाइड ऑक्सिडेशन प्रतिक्रिया होतात

परिणामी फेरिक ऑक्साइड क्वार्ट्ज फ्लक्ससह प्रतिक्रिया देतो आणि स्लॅगमध्ये काढला जातो.

जसजसा स्लॅग जमा होतो, तो अंशतः निचरा होतो आणि मूळ मॅटचा नवीन भाग कन्व्हर्टरमध्ये ओतला जातो, कन्व्हर्टरमध्ये मॅटची विशिष्ट पातळी राखली जाते. दुस-या काळात, कॉपरस ऑक्साईड तांबे सल्फाइडवर प्रतिक्रिया देतो, धातूचा तांबे तयार करतो

अशा प्रकारे, फुंकण्याच्या परिणामी, 98.4 - 99.4% Cu असलेले ब्लिस्टर कॉपर मिळते. परिणामी ब्लिस्टर कॉपर बेल्ट कास्टिंग मशीनवर सपाट मोल्डमध्ये ओतले जाते.

मॅग्नेशियम उत्पादन तंत्रज्ञान

मॅग्नेशियम तयार करण्याची मुख्य पद्धत इलेक्ट्रोलाइटिक आहे. जलीय द्रावणातून मॅग्नेशियमचे इलेक्ट्रोलाइटिक उत्पादन अशक्य आहे, कारण मॅग्नेशियमची इलेक्ट्रोकेमिकल क्षमता कॅथोडवर हायड्रोजन आयनच्या स्त्रावच्या संभाव्यतेपेक्षा खूपच नकारात्मक आहे. म्हणून, मॅग्नेशियमचे इलेक्ट्रोलिसिस त्याच्या वितळलेल्या क्षारांमधून केले जाते.

इलेक्ट्रोलाइटचा मुख्य घटक म्हणजे मॅग्नेशियम क्लोराईड MgCl2, आणि इलेक्ट्रोलाइटचा वितळण्याचा बिंदू कमी करण्यासाठी आणि त्याची विद्युत चालकता वाढवण्यासाठी, NaCl, CaCl2, KCl आणि थोड्या प्रमाणात NaF आणि CaF2 समाविष्ट केले जातात.

मॅग्नेशियमच्या उत्पादनासाठी मुख्य कच्चा माल कार्नालाइट (MgCl2 KCl 6H2O), मॅग्नेसाइट (MgCO3), डोलोमाइट (CaCO3 MgCO3), बिशोफाइट (MgCl2 6H2O) आहेत. कार्नालाइटमधून मॅग्नेशियमची सर्वात मोठी मात्रा मिळते.

मॅग्नेशियम निर्मितीचे मुख्य टप्पे:

1. कार्नालाइट;

2. कार्नालाइटचे संवर्धन;

3. कार्नालाइटचे निर्जलीकरण;

4. मॅग्नेशियमचे इलेक्ट्रोलाइटिक उत्पादन;

5. मॅग्नेशियम शुद्धीकरण;

6. मॅग्नेशियम.

कार्नालाइटचे संवर्धन हा त्याच्या प्रक्रियेचा पहिला टप्पा आहे. संवर्धन प्रक्रियेचे सार MgCl2 आणि KCl जलीय द्रावणात हस्तांतरित करून KCl आणि अघुलनशील अशुद्धी वेगळे करण्यासाठी खाली येते. जेव्हा व्हॅक्यूम क्रिस्टलायझर्समध्ये परिणामी द्रावण थंड केले जाते, तेव्हा कृत्रिम कार्नालाइट MgCl2 KCl 6H2O अवक्षेपाचे क्रिस्टल्स, जे गाळण्याद्वारे वेगळे केले जातात.

कार्नालाइट दोन टप्प्यांत निर्जलित होते. पहिला टप्पा 550-600 डिग्री सेल्सिअस तपमानावर ट्यूब फर्नेसेस किंवा फ्लुइडाइज्ड बेड फर्नेसमध्ये चालविला जातो. गरम झालेल्या वायूंच्या उष्णतेच्या प्रभावाखाली, कार्नालाइट निर्जलित होते आणि अशा उपचारानंतर 3-4% आर्द्रता असते.

निर्जलीकरणाचा दुसरा टप्पा इलेक्ट्रिक फर्नेसेसमध्ये पहिल्या टप्प्यानंतर मिळालेला कार्नालाईट वितळवून, त्यानंतर मॅग्नेशियम ऑक्साईडचे वितळवून किंवा वितळलेल्या अवस्थेत कार्नालाइटचे क्लोरीनीकरण करून पार पाडले जाते.

मॅग्नेशियमचे इलेक्ट्रोलाइटिक उत्पादन. या उद्देशासाठी, एक इलेक्ट्रोलायझर वापरला जातो, जो आतील बाजूस फायरक्ले विटांनी बांधलेला असतो. एनोड्स ग्रेफाइट प्लेट्स आहेत आणि कॅथोड्स एनोडच्या दोन्ही बाजूंना स्थित स्टील प्लेट्स आहेत.

मॅग्नेशियम क्लोराईडच्या इलेक्ट्रोलाइटिक विघटनासाठी, इलेक्ट्रोलाइटमधून 2.7-2.8 V चा प्रवाह जातो.

मॅग्नेशियम क्लोराईडच्या इलेक्ट्रोलाइटिक विघटनाच्या परिणामी, क्लोरीन आयन तयार होतात, जे एनोडमध्ये जातात आणि डिस्चार्ज झाल्यानंतर, इलेक्ट्रोलाइटमधून क्लोरीन फुगे तयार होतात. मॅग्नेशियम आयन कॅथोडमध्ये जातात आणि डिस्चार्ज झाल्यानंतर, पृष्ठभागावर सोडले जातात, द्रव मॅग्नेशियमचे थेंब तयार करतात. मॅग्नेशियमची घनता इलेक्ट्रोलाइटपेक्षा कमी असते, म्हणून ते कॅथोड जागेत त्याच्या पृष्ठभागावर तरंगते, तेथून ते व्हॅक्यूम लॅडल वापरून वेळोवेळी काढले जाते.

इलेक्ट्रोलिसिस प्रक्रियेदरम्यान, एमजीसीएल 2 च्या सेवनामुळे इलेक्ट्रोलाइटमधील इतर क्लोराईड्सची एकाग्रता वाढते. म्हणून, वेळोवेळी खर्च केलेल्या इलेक्ट्रोलाइटचा काही भाग आंघोळीतून काढून टाकला जातो आणि त्याऐवजी MgCl2 किंवा कार्नालाइटचा वितळवला जातो. अशुद्धतेच्या आंशिक विघटनाच्या परिणामी, बाथच्या तळाशी गाळ तयार होतो, जो नियमितपणे आंघोळीतून काढला जातो.

मॅग्नेशियम शुद्धीकरण. इलेक्ट्रोलिसिस बाथमध्ये, क्रूड मॅग्नेशियम मिळते, ज्यामध्ये 5% अशुद्धता असतात: धातूची अशुद्धता (फे, ना, के, अल, सीए) आणि नॉन-मेटल अशुद्धता (MgCl2, KCl, NaCl, CaCl2, MgO). मॅग्नेशियम फ्लक्सेससह वितळवून शुद्ध (परिष्कृत) केले जाते.