26.03.2019

त्याला ॲल्युमिना म्हणतात. क्विझ: अल्युमिना उत्पादन

कझाकस्तान प्रजासत्ताकाचे शिक्षण आणि विज्ञान मंत्रालय

पावलोदर केमिकल-मेकॅनिकल कॉलेज

चाचणी

विषयावर: अल्युमिना उत्पादन

विषय: वैशिष्ट्याचा परिचय: "ॲल्युमिनियम उत्पादन"

पावलोदर 2011

1. चे संक्षिप्त वर्णनउत्पादन (प्रक्रियेचा उद्देश, तंत्रज्ञानाची प्रासंगिकता, उत्पादनाचा वापर)

2. कच्चा माल आणि तयार उत्पादनाची वैशिष्ट्ये

3. प्रक्रियेचे रसायनशास्त्र ( सैद्धांतिक आधारप्रक्रिया)

4. उत्पादन प्रवाह आकृती (प्रवाह आकृतीची प्रत)

5. मुख्य उपकरणाचे वर्णन (कॉपी)

6. सुरक्षितता खबरदारी

7. वापरलेल्या संदर्भांची यादी

1. उत्पादनाचे संक्षिप्त वर्णन (प्रक्रियेचा उद्देश, तंत्रज्ञानाची प्रासंगिकता, उत्पादनाचा वापर)

सिंटर्ड ॲल्युमिना ही एक आधुनिक उच्च-गुणवत्तेची सामग्री आहे जी विशेषतः उष्णता-प्रतिरोधक उत्पादनांच्या निर्मितीमध्ये वापरली जाते.

त्यासह, टॅब्युलर आणि रिऍक्टिव्ह ॲल्युमिना उद्योगात वापरले जातात, जे उत्पादन तंत्रज्ञान आणि अनेक वैशिष्ट्यांमध्ये भिन्न आहेत.

सिंटर्ड ॲल्युमिना, ज्याला कॅलक्सिनेड ॲल्युमिना देखील म्हणतात, हा ॲल्युमिनियम ऑक्साईड आहे ज्यावर अतिरिक्त उष्णता उपचार केले गेले आहेत - कॅलसिनेशन.

कॅल्सिनेशनमध्ये, ॲल्युमिनियम ऑक्साईड क्रिस्टल्स तयार होऊ न देता उच्च तापमानात ॲल्युमिना गरम केले जाते.

अशा अतिरिक्त तापमान उपचारांमुळे, ॲल्युमिनाला अनेक मौल्यवान आणि उपयुक्त गुणधर्म प्राप्त होतात.

या प्रकारची सामग्री फ्यूज केलेल्या ॲल्युमिनापेक्षा वेगळी असते कारण त्याच्या संरचनेत मायक्रोपोरेस असतात आणि त्यामुळे ते अधिक चांगले बनते आणि बांधते. सिंटर्ड प्रकारच्या कृत्रिम अल्युमिनामध्ये खालील विशिष्ट गुणधर्म आहेत:

इलेक्ट्रिकल इन्सुलेशन

वाढलेली आग प्रतिरोधक क्षमता

सुधारित यांत्रिक शक्ती

पोशाख आणि ओरखडा वाढलेली प्रतिकार

तयार उत्पादनांना अचूक परिमाणे आणि आकार देण्याची क्षमता.

कॅलक्लाइंड ॲल्युमिना ग्राइंडिंग आणि स्फटिकाच्या आकारानुसार विविध अंशांमध्ये तयार केले जाऊ शकते. या सामग्रीचे वेगवेगळे ग्रेड रीफ्रॅक्टरी सामग्रीमध्ये भिन्न कार्ये करतात आणि त्यांना अतिरिक्त गुणधर्म देतात.

त्यापैकी सर्वात महत्वाचे:

ॲल्युमिनियम ऑक्साईड सामग्री वाढवून उत्पादनांचे संसाधन आणि एकूण सेवा जीवन वाढवणे

त्यांच्या लहान आकारामुळे कणांची उच्च घनता आणि परिणामी, यांत्रिक शक्ती आणि घर्षण आणि पोशाखांना प्रतिकार वाढतो

अल्युमिनियस सिमेंट किंवा चिकणमातीसारख्या बंधनकारक घटकांसह सामग्रीच्या परस्परसंवादामुळे उच्च आग प्रतिरोध आणि थर्मल धक्क्यांचा प्रतिकार.

हे मुक्त, आकार नसलेल्या स्वरूपात आणि बद्ध, मोनोलिथिक उत्पादनांच्या स्वरूपात तयार आणि वापरले जाऊ शकते.

कॅलक्लाइंड ॲल्युमिना खालील उत्पादनांच्या उत्पादनासाठी वापरली जाते:

स्पार्क प्लग

पोर्सिलेन

सिरेमिक फिल्टर

पोशाख-प्रतिरोधक सिरेमिक

उच्च व्होल्टेज इन्सुलेटर

स्वच्छता उत्पादने

इलेक्ट्रॉनिक्ससाठी सिरेमिक उत्पादने

तांत्रिक आणि अभियांत्रिकी सिरेमिकची उत्पादने

सिरेमिक टाइल्स इ.

कॅलक्लाइंड ॲल्युमिना खालील उद्योगांमध्ये वापरला आहे: कोरंडम उत्पादन, रीफ्रॅक्टरी, काच, रासायनिक उद्योग, घरगुती, इलेक्ट्रिकल, तांत्रिक आणि पोशाख-प्रतिरोधक सिरॅमिक्सचे उत्पादन.

2. कच्चा माल आणि तयार उत्पादनाची वैशिष्ट्ये

बॉक्साईट(fr. बॉक्साईट) (फ्रान्सच्या दक्षिणेकडील बाक्स क्षेत्राच्या नावावरून) - ॲल्युमिनियम धातू, ज्यामध्ये ॲल्युमिनियम हायड्रॉक्साइड, लोह आणि सिलिकॉन ऑक्साईड, ॲल्युमिना आणि ॲल्युमिना-युक्त रीफ्रॅक्टरीजच्या उत्पादनासाठी कच्चा माल असतो. औद्योगिक बॉक्साईटमध्ये ॲल्युमिनाचे प्रमाण 40% ते 60% आणि त्याहून अधिक असते. हे फेरस मेटलर्जीमध्ये फ्लक्स म्हणून देखील वापरले जाते.

सामान्यतः, बॉक्साईट हे मातीचे, चिकणमातीसारखे वस्तुमान असते ज्यामध्ये पट्टी, पिसोलाइट (मटारच्या आकाराचे) किंवा एकसमान पोत असू शकते. सामान्य हवामानाच्या परिस्थितीत, फेल्डस्पार्र्स (खनिजे जे पृथ्वीचे बहुतेक कवच बनवतात आणि ॲल्युमिनोसिलिकेट असतात) चिकणमाती तयार करण्यासाठी विघटन करतात, परंतु उष्ण हवामान आणि उच्च आर्द्रतेमध्ये त्यांच्या विघटनाचे अंतिम उत्पादन बॉक्साइट असू शकते, कारण अशा परिस्थिती अल्कली काढून टाकण्यास अनुकूल असतात. आणि सिलिका, विशेषत: सायनाइट किंवा गॅब्रोपासून. बॉक्साईटवर टप्प्याटप्प्याने ॲल्युमिनियममध्ये प्रक्रिया केली जाते: प्रथम, ॲल्युमिनियम ऑक्साईड (ॲल्युमिना) मिळवला जातो आणि नंतर धातूचा ॲल्युमिनियम (क्रायोलाइटच्या उपस्थितीत इलेक्ट्रोलाइटिकली).

ॲल्युमिनाचे गुणधर्म

ॲल्युमिनियम ऑक्सिजनसह तीन ऑक्साईडमध्ये तयार होतो:

. सबऑक्साइडमध्ये ते मोनोव्हॅलेंट, इन - ट्रायव्हॅलेंट आणि इन आहे AlOमिश्रित व्हॅलेन्सी प्रदर्शित करते. उपसंयुगे आणि कमी करून उच्च तापमानात तयार केले जाऊ शकते किंवा थर्मल विघटनपरंतु या प्रक्रियांना अद्याप व्यावहारिक महत्त्व नाही.ॲल्युमिनियमच्या उत्पादनासाठी कच्चा माल म्हणजे ॲल्युमिना - पावडर ॲल्युमिनियम ऑक्साईड, ज्यामध्ये ऑक्साईडचे दोन प्रकार (फेरफार) असतात:

(अल्फा ॲल्युमिना) आणि (गामा ॲल्युमिना). अल्फा ॲल्युमिना हे सर्वात स्थिर स्वरूप आहे आणि खनिज कॉरंडम म्हणून नैसर्गिकरित्या उद्भवते. त्याची मजबूत रचना, उत्कृष्ट कडकपणा आणि रासायनिक प्रतिकार आहे: कोरंडमचा वितळण्याचा बिंदू (2054±6)°C आहे. गॅमा ॲल्युमिना ॲल्युमिनियम हायड्रॉक्साईडचे निर्जलीकरण करून प्राप्त होते, अल्कली आणि ऍसिडच्या द्रावणांशी चांगले संवाद साधते आणि उच्च हायग्रोस्कोपिक आहे. अगदी 1000 डिग्री सेल्सिअस पर्यंत गरम केलेले गॅमा ॲल्युमिना सुमारे 1% पाणी राखून ठेवते आणि केवळ 1200 डिग्री सेल्सिअसवर दीर्घकाळापर्यंत प्रदर्शनामुळे ते पूर्णपणे निर्जलीकरण होते. या प्रकरणात, गॅमा ॲल्युमिना कोरंडममध्ये बदलते.3. प्रक्रियेचे रसायनशास्त्र (प्रक्रियेचा सैद्धांतिक पाया)

ॲल्युमिनियमचे उत्पादन ॲल्युमिनाच्या उत्पादनापासून सुरू होते. ॲल्युमिना - Al2O3 हा पांढरा स्फटिकयुक्त पदार्थ आहे. अल्फा (कोरंडम) आणि गॅमा ॲल्युमिना या दोन सुधारणांच्या रूपात ओळखले जाते. रंगहीन क्रिस्टल्सच्या स्वरूपात खडकांमध्ये कोरंडम आढळतो. तथापि, बहुतेक वेळा नैसर्गिक कॉरंडम मॅग्नेटाइट, हेमॅटाइट, क्वार्ट्ज इत्यादींनी दूषित होते. अल्फा Al2O3 क्रिस्टल्स लाल (माणिक), निळा (नीलम) रंगीत असतात. मौल्यवान खनिजे. गॅमा बदलाचा अल्युमिना निसर्गात आढळत नाही आणि 500 - 900 अंश सेल्सिअस तापमान श्रेणीतील हायड्रॉक्साईड्सच्या निर्जलीकरण दरम्यान तयार होतो. 900 - 1200 पर्यंत गरम केल्यावर ते अल्फा Al2O3 मध्ये बदलते.

ॲल्युमिना तयार करण्याच्या पद्धती, ज्यात अल्कलीसह धातूचा उपचार करणे समाविष्ट आहे जे अल्युमिना विद्रव्य सोडियम अल्युमिनेटमध्ये बांधतात, सर्वात सोप्या आणि किफायतशीर आहेत. ॲल्युमिनाचे सोडियम ॲल्युमिनेटमध्ये रूपांतर करण्यासाठी, धातूवर थेट अल्कली (बायर पद्धत) उपचार केले जातात किंवा अल्कधर्मी क्षार आणि सिंटर केले जातात. अल्कधर्मी पृथ्वी धातू, घन ॲल्युमिनेट तयार करतात, जे नंतर लीच केले जातात जलीय द्रावण.

उच्च-सिलिका बॉक्साइटवर प्रक्रिया करण्यासाठी सिंटरिंग पद्धत वापरली जाते.

बारीक ग्राउंड बॉक्साईट, चुनखडी, सोडा आणि पुनर्नवीनीकरण केलेल्या उत्पादनांचे तयार मिश्रण ट्यूबलर रोटरी भट्ट्यांमध्ये 1100-1300 0C तापमानात गरम आणि सिंटर केले जाते. परिणामी सिंटर विविध आकारांचे तुकडे आणि विशिष्ट खनिज रचनांच्या स्वरूपात कमकुवत सांद्रता असलेल्या अल्कधर्मी द्रावणाद्वारे किंवा पाण्यावर प्रक्रिया करून ॲल्युमिना आणि क्षारांचे ॲल्युमिनेट द्रावणात रूपांतर करतात. घन अशुद्धता आणि सिलिका पासून द्रावण साफ केल्यानंतर, ते अवक्षेपण मध्ये ॲल्युमिनियम हायड्रॉक्साईड मिळविण्यासाठी कार्बनीकरण किंवा विघटन करून विघटित केले जाते. वॉशिंग आणि फिल्टरेशन नंतर ॲल्युमिनियम हायड्रॉक्साइड कॅल्सीनेशनसाठी येथे पाठवले जाते उच्च तापमानट्यूबलर रोटरी भट्ट्यांमध्ये. थंड झाल्यानंतर, ॲल्युमिना ग्राहकांना पाठविला जातो.

कोरडी क्षारीय पद्धत (सिंटरिंग; तुम्हाला उच्च (6% पेक्षा जास्त) सिलिका सामग्रीसह धातूपासून शुद्ध ॲल्युमिना (लो-ग्रेड बॉक्साईट्स, नेफेलाइन्स, इ.) मिळवण्याची परवानगी देते. ॲल्युमिनियमयुक्त खडक चुनखडी आणि सोडासह चिरडला जातो आणि भट्टीत सिंटर केला जातो. 1200-1300 ° तापमानात, परिणामी, ॲल्युमिनियम ऑक्साईड पाण्यात विरघळणारे क्षारीय ॲल्युमिनेट Na20"Al203 मध्ये रूपांतरित होते आणि सिलिका अघुलनशील डिकॅल्शियम सिलिकेटमध्ये बांधली जाते. लीचिंग, घट्ट करणे, धुणे आणि गाळ वेगळे केल्यानंतर, शुद्ध ॲल्युमिनियम आहे. कार्बनायझेशन द्वारे विघटित. त्यानंतर, प्रक्रिया त्याच प्रकारे पुढे जाते बायर पद्धत. नेफेलिन अयस्कांसाठी, सर्वात तर्कसंगत म्हणजे कोरडी अल्कधर्मी पद्धत, जी अतिरिक्त उत्पादनांच्या उत्पादनासह नेफेलिन रॉकची जटिल प्रक्रिया करण्यास परवानगी देते - सोडा, पोटॅश आणि सिमेंट. कोरड्या क्षारीय पद्धतीचा वापर करून अल्युनाइट धातूंवर प्रक्रिया केली जाते, ज्यामुळे सल्फ्यूरिक ऍसिड आणि टेबल मीठ उप-उत्पादने तयार होतात.

नेफेलिन कच्च्या मालावर आधारित एक टन ॲल्युमिनासाठी, 5-6 टन नेफेलिन धातू, 7-8 टन चुनखडी, 1.5-2.0 टन कोळसा सिंटरिंग भट्टीसाठी आणि 5-6 टन उच्च आणि निम्न वाफेचा वापर केला जातो. कमी दाब. ॲल्युमिना रिफायनरीच्या स्थिर मालमत्तेची रचना (बॉक्साईटवर चालणारे मध्यम-क्षमतेचे प्लांट, बायर पद्धत)% मध्ये: इमारती आणि संरचना - 70, स्थापनेसह उपकरणे - 26, इतर - 4; 1 दशलक्ष रूबलसाठी अल्युमिनाचे उत्पादन. भांडवली गुंतवणूक (प्रति वर्ष t/100 रूबल - 1.1-1.2).

बायर प्रक्रिया, सध्या ॲल्युमिना उत्पादनात प्रबळ आहे, केवळ कमी-सिलिका बॉक्साइटवर प्रक्रिया करण्यासाठी योग्य आहे (7 वरील मॉड्यूलससह). सिंटरिंग पद्धतीचा वापर करून, केवळ सर्व प्रकारच्या बॉक्साइटवर ॲल्युमिनामध्येच प्रक्रिया करणे शक्य नाही, तर नेफेलाइन्स, क्ले, काओलिन आणि इतर ॲल्युमिनोसिलिकेट खडकांवर देखील प्रक्रिया करणे शक्य आहे, ज्याचे साठे व्यावहारिकदृष्ट्या अतुलनीय आहेत. ही पद्धत प्रथम 1858 मध्ये लुई ले चॅटेलियरने वापरली होती; त्याने सोडासह सिंटरिंग करून आणि नंतर कार्बन डाय ऑक्साईडसह अल्युमिनेट द्रावण विघटित करून बॉक्साईटपासून ॲल्युमिना मिळविण्यास सुरुवात केली. तथापि, Al 2 O 3 आणि Na 2 O च्या मोठ्या नुकसानीमुळे सिलिसियस बॉक्साईट्सवर प्रक्रिया करण्यासाठी ही पद्धत योग्य नाही आणि उच्च दर्जाच्या बॉक्साईट्ससाठी बायर पद्धत अधिक फायदेशीर आहे.

ॲल्युमिनोसिलिकेट्स सिंटरिंग करताना, म्युलर (1880) यांनी सोडा, मॅग्नेसाइट किंवा डोलोमेट व्यतिरिक्त पाण्यात अघुलनशील क्षारीय पृथ्वी धातूच्या सिलिकेटमध्ये सिलिका बांधण्याचा प्रस्ताव दिला.

1897 मध्ये, पेन्याकोव्हने कमी करणाऱ्या एजंटच्या उपस्थितीत Na 2 SO 4 सह अल्युमिनेट अयस्कची पद्धत प्रस्तावित केली आणि 1916 मध्ये, फक्त चुनखडीसह सिलिका-समृद्ध धातूंचे सिंटरिंग करण्याची पद्धत.

उच्च-सिलिकॉन बॉक्साइट्स, नेफेलीन्स आणि इतर ॲल्युमिनोसिलिकेट खडकांच्या संबंधात सिंटरिंग पद्धतीचा सर्वसमावेशक विकास आणि सुधारणा पूर्णपणे सोव्हिएत शास्त्रज्ञांच्या नावांशी संबंधित आहे. ए.ए. याकोव्हकिन आणि आय.एस. लिलिव्ह यांच्या नेतृत्वाखाली व्ही.एन. माझेल, एफ.एन. स्ट्रोकोव्ह आणि इतरांच्या सहभागाने कोरड्या बॉक्साईट-चुनखडी-सोडा चार्ज सिंटरिंग करण्याची पद्धत विकसित करण्यात आली. तिखविन डिपॉझिटमधून बॉक्साइटवर प्रक्रिया करण्यासाठी व्होल्खोव्ह ॲल्युमिनियम स्मेल्टरमध्ये ही पद्धत वापरली गेली. नंतर, V.A. Mazel च्या सूचनेनुसार, Tikhvin Alumina Refinery ने wet Bach sintering चा पर्याय लागू केला.

सिंटरिंगद्वारे नेफेलिन कच्च्या मालाची प्रक्रिया तीन प्लांटमध्ये पार पाडली गेली आहे: व्होल्झस्की ॲल्युमिनियम रिफायनरी, पिकालेव्स्की ॲल्युमिना रिफायनरी आणि अचिंस्क ॲल्युमिना रिफायनरी.

सिंटरिंग पद्धतीसाठी बॉक्साईट चार्जच्या रचनेत खालील गोष्टींचा समावेश होतो: बॉक्साईट, चुनखडी, पुनर्नवीनीकरण सोडा द्रावण, प्रक्रियेतील अल्कली नुकसान भरून काढण्यासाठी ताजा सोडा आणि पुनर्नवीनीकरण उत्पादने (डिसिलिकनायझेशन स्लज, कॉस्टिफिकेशन स्लज).

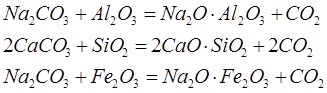

जेव्हा असा चार्ज सिंटर केला जातो तेव्हा सोडियम अल्युमिनेट, पाण्यात अत्यंत विरघळणारे, किंचित विरघळणारे डिकॅल्शियम सिलिकेट आणि सोडियम फेराइट, जे हायड्रोलिसिससाठी अस्थिर असते, खालील प्रतिक्रियांद्वारे तयार होतात:

या प्रतिक्रियांच्या अनुषंगाने, चार्जमध्ये खालील आण्विक संबंध राखले जाणे आवश्यक आहे:

कमी-सिलिका बॉक्साईट्ससाठी, चुनखडी न घालता सोडासह बॉक्साईटचे सिंटरिंग वापरले जाऊ शकते. या पद्धतीला थर्मल कॉस्टिकायझेशन म्हणतात, ते तुम्हाला बायर प्रक्रियेत तयार होणारा सोडा कॉस्टिकाइझ करू देते आणि महागड्या के. अल्कलीला सोडासह बदलू देते.

परिणामी केक, बॉक्साईट आणि नेफेलिन दोन्ही, फिरणारे द्रावण किंवा वॉश वॉटरने लीच केले जातात. या प्रकरणात, Al 2 O 3 ॲल्युमिनेटच्या स्वरूपात द्रावणात जाते अल्कली धातू; सोडियम फेराइट हायड्रोलायझ करून अघुलनशील लोह हायड्रॉक्साईड आणि कॉस्टिक अल्कली तयार करते, ज्यामुळे ॲल्युमिनेट द्रावणाचा प्रतिकार वाढतो. परिणामी दोन-कॅल्शियम सिलिकेट, ॲल्युमिनेट द्रावणाशी संवाद साधताना, अंशतः विघटित होते आणि सिलिका द्रावणात जाते. परंतु बहुतेक डिकॅल्शियम सिलिकेट गाळातच राहते. ॲल्युमिनेट द्रावणापासून गाळ वेगळा केला जातो आणि ॲल्युमिनेट द्रावण डिसिलिकॉनायझेशन आणि ॲल्युमिनियम हायड्रॉक्साईड सोडण्यासाठी विघटन करण्याच्या अधीन आहे. बॉक्साईटपासून ॲल्युमिनाच्या उत्पादनादरम्यान ॲल्युमिनियम हायड्रॉक्साईडचे पृथक्करण केल्यावर मिळणारे मदर लिकर हे क्षारांच्या विशिष्ट एकाग्रतेपर्यंत बाष्पीभवन करून प्रारंभिक चार्ज तयार करण्यासाठी वापरले जाते. बॉक्साईट केकच्या लीचिंगमुळे निर्माण होणारा गाळ सध्या वापरला जात नाही आणि तो गाळ शेतात टाकला जातो.

सिंटरिंगसाठी चार्ज तयार करणे

या स्टेजची उपकरणे आणि तंत्रज्ञान सिंटरिंग प्रक्रियेच्या खालील आवश्यकतांनुसार निर्धारित केले जातात: चार्जचे घटक बारीक ग्राउंड, अचूकपणे डोस केलेले आणि चांगले मिसळलेले असले पाहिजेत; चार्जमध्ये त्याची तरलता सुनिश्चित करण्यासाठी आवश्यक किमान आर्द्रता असणे आवश्यक आहे (चार्जमधील ओलावा वाढल्याने त्याच्या बाष्पीभवनासाठी इंधनाच्या वापरामध्ये वाढ होते आणि सिंटरिंग फर्नेसची उत्पादकता कमी होते); शुल्काने घटकांचे निर्दिष्ट आण्विक गुणोत्तर काटेकोरपणे राखले पाहिजे.

चार्ज तयार करणे खालील ऑपरेशन्समध्ये कमी केले जाते: अ) बॉक्साईट आणि चुनखडी क्रशिंग; ब) चार्ज घटकांचे ओले पीसणे; c) शुल्काचे समायोजन.

नियमानुसार, हे धातू मोठ्या तुकड्यांच्या स्वरूपात वनस्पतीमध्ये येतात. आकार, कडकपणा आणि आर्द्रता यावर अवलंबून, जबडा, टोपी आणि कमी-वर्तमान क्रशरमध्ये धातूचे क्रशिंग अनेक टप्प्यांत केले जाते. क्रशिंग आकार त्यानंतरच्या ऑपरेशनसाठी पुरेसा असणे आवश्यक आहे - पीसणे. बॉक्साईटपासून ॲल्युमिना तयार करण्यासाठी ट्यूब मिलमध्ये पीसले जाते; बाष्पीभवनानंतर सोडा द्रावणात बॉक्साईट आणि चुनखडी एकत्र केले जातात. अल्कलीच्या नुकसानाची भरपाई करण्यासाठी, मिश्रणात ताजे सोडा जोडला जातो. बॉक्साईट आणि नेफेलिनवर प्रक्रिया करताना, ॲल्युमिनोसिलिकेट द्रावणाच्या डिसिलिकोनायझेशनमधून पांढरा गाळ चार्जमध्ये आणला जातो.

घटक अशा प्रकारे डोस केले जातात की ग्राइंडिंग पूर्ण झाल्यानंतर, आवश्यक रचनांचा एक बॅच प्राप्त केला जातो.

पीसल्यानंतर, मिश्रण एअर मिक्सिंगसह टाक्यांमध्ये पंप केले जाते, ज्याला सुधार टाक्या म्हणतात, ज्यामध्ये मिश्रणाचे अंतिम समायोजन केले जाते. सुधार बेसिनमधून, लगदा फीड बेसिनद्वारे सिंटरिंग भट्टीत पंप केला जातो.

बॉक्साईट चार्जेसचे सिंटरिंग

या प्रक्रियेचा उद्देश ॲल्युमिनियम ऑक्साईड आणि चार्जचे अल्कली मेटल ऑक्साईड शक्य तितक्या पूर्णपणे क्षारीय ॲल्युमिनेटमध्ये आणि सिलिकॉन कंपाऊंड डिकॅल्शियम सिलिकेटमध्ये बांधणे हा आहे. या संयुगे व्यतिरिक्त, सोडियम फेराइट आणि इतर उत्पादने सिंटरिंग दरम्यान तयार होतात. या सर्व संयुगांची निर्मिती चार्जच्या उच्च-तापमानाच्या फायरिंग दरम्यान शक्य आहे. सिंटरिंगचे तापमान चार्जमध्ये समाविष्ट असलेल्या पदार्थांच्या खनिज आणि रासायनिक रचनांद्वारे निर्धारित केले जाते आणि बॉक्साइटचे शुल्क सुमारे 1150-1250 डिग्री सेल्सियस असते.

सिंटरिंग प्रक्रियेदरम्यान, ओल्या चार्जचे निर्जलीकरण, सामग्री गरम करणे, चुनखडीचे पृथक्करण, सिंटर तयार होणे आणि सिंटरचे थंड होणे क्रमाने होते.

बॉक्साईट चार्ज सिंटरिंगसाठी, 3-5 मीटर व्यासाच्या आणि 50-100 लांबीच्या ड्रम रोटरी भट्ट्या वापरल्या जातात.

कोळसा, इंधन तेल आणि वायूचा वापर सिंटरिंग भट्टीसाठी इंधन म्हणून केला जातो. 1000-1100 ते 100°C पर्यंत सिंटरचे कूलिंग ड्रम किंवा ग्रेन कूलरमध्ये फिरते.

क्रशिंग केल्यानंतर, केक लीचिंगसाठी पाठविला जातो आणि सिंटरिंग फर्नेसेसमधून निघणारे वायू अनुक्रमिक धूळ कक्ष, चक्रीवादळ आणि विद्युत प्रक्षेपकांच्या प्रणालीमध्ये धुळीपासून स्वच्छ केले जातात. गोळा केलेली धूळ भट्टीत परत केली जाते आणि काही वायू, अतिरिक्त शुद्धीकरणानंतर, कार्बनीकरणासाठी (अशी प्रक्रिया अस्तित्वात असल्यास) पुरवली जातात.

विविध शुल्कांच्या सिंटरिंग दरम्यान भौतिक-रासायनिक परिवर्तनांचा अभ्यास मोठ्या संख्येने प्रतिक्रिया देणारे ऑक्साईड, मुक्त किंवा बंधनकारक असल्यामुळे गुंतागुंतीचे आहे. त्यापैकी किमान पाच आहेत आणि सहसा अधिक.

यांच्यातील संवाद ना 2 CO 3 आणि अल 2 ओ 3 गरम झाल्यावर

बॉक्साईट चार्जमध्ये या ऑक्साईड्समधील प्रतिक्रिया ही सर्वात महत्वाची आहे, कारण या अभिक्रियामुळे विरघळणारे सोडियम अल्युमिनेट प्राप्त होते.

बॉक्साईट ॲल्युमिनियम ऑक्साईड आणि सोडा यांच्यातील प्रतिक्रिया सोडियम मेटाल्युमिनेट - Na 2 CO 3 ∙Al 2 O 3 (NaAlO 2) च्या निर्मितीसह पूर्ण होते.

सोडा आणि ॲल्युमिनियम ऑक्साईडमधील परस्परसंवाद प्रतिक्रियेनुसार पुढे जातो:

Na 2 CO 3 आणि Fe 2 O 3 मधील परस्परसंवाद

सिंटरिंगद्वारे ॲल्युमिनाच्या उत्पादनात सोडियम फेराइटची निर्मिती महत्त्वपूर्ण भूमिका बजावते. केक लीच करताना, सोडियम फेराइट हायड्रोलिसिसच्या परिणामी कॉस्टिक अल्कली सोडते, जे ॲल्युमिनेट द्रावणाचा प्रतिकार वाढवण्यासाठी आवश्यक असते. सोडियम फेराइट, सोडियम ॲल्युमिनेट प्रमाणे, प्रतिक्रियाद्वारे तयार होते:

यांच्यातील संवाद CaCO 3 आणि अल 2 ओ 3

परस्परसंवादाच्या तापमानात कोरडे केल्यावर, कॅल्शियम ॲल्युमिनेट तयार होतात, जे केवळ ॲल्युमिनाच्या उत्पादनातच नव्हे तर सेलाइट, रेफ्रेक्ट्रीज आणि सिरॅमिक्समध्ये देखील महत्त्वाचे असतात. म्हणून, CaO – Al 2 O 3 प्रणालीचा वारंवार आणि काळजीपूर्वक अभ्यास केला गेला आहे. ताज्या माहितीनुसार, अल्कली नसलेल्या विविध चार्जेस सिंटरिंग करताना, सिंटरमध्ये CaO∙Al 2 O 3 तयार होते; 12 CaO∙7Al 2 O 3 ; 5CaO∙3Al 2 O 3, SiO 2 सह कॅल्शियम ॲल्युमिनेटच्या घन द्रावणाद्वारे दर्शविले जाते; आणि MgO इतर घटक.

यांच्यातील संवाद CaCO 3 आणि SiO 2

CaO – SiO 2 प्रणालीमध्ये खालील संयुगे ओळखले जातात: 1) कॅल्शियम मेटासिलिकेट (CaO∙SiO 2) 1540°C च्या वितळण्याच्या बिंदूसह. β CaO∙SiO 2 च्या खाली 1150°C पर्यंत स्थिर होते

2) ट्रायकॅल्शियम सिलिकेट 3CaO∙2SiO 2, 1475°C च्या वितळण्याच्या बिंदूसह;

3) कॅल्शियम ऑर्थोसिलिकेट (डिकलशियम सिलिकेट) 2CaO∙SiO2, 2130°C वर वितळते;

4) ट्रायकॅल्शियम सिलिकेट 3CaO∙SiO2 हे CaO आणि SiO2 यांचे मिश्रण 1400 ते 1500°C तापमानात दीर्घकाळ गोळीबार करून मिळते.

सिंटरिंग पद्धतीचा वापर करून ॲल्युमिनाच्या उत्पादनात, कॅल्शियम ऑर्थोसिलिकेटला सर्वात जास्त महत्त्व आहे, कारण जेव्हा कोणत्याही प्रमाणात CaO आणि SiO 2 चे मिश्रण गरम केले जाते तेव्हा ते प्रथम दिसून येते. हे स्थापित केले गेले आहे की, सुरुवातीच्या मिश्रणात CaO आणि SiO 2 चे गुणोत्तर (1:1 ते 3:1 पर्यंत) विचारात न घेता, डायकॅल्शियम सिलिकेट नेहमी सिंटरिंगच्या सुरूवातीस तयार होते.

संवाद CaCO 3 सह TiO 2 आणि फे 2 ओ 3

TiO 2 आणि CaO कॅल्शियम मेटाटायटेनेट (CaO∙TiO 2) किंवा pervecite तयार करतात. अल्कली कार्बोनेटच्या उपस्थितीत समान संयुग तयार होते. म्हणून, सिंटरिंग पद्धतीचा वापर करून ॲल्युमिना तयार करताना, पुरेसा चुनखडी जोडणे आवश्यक आहे जेणेकरून ते केवळ सिलिकाच नव्हे तर TiO 2 देखील बांधेल.

या प्रकरणात, सोडियम मेटाटायनेट तयार होणार नाही, ज्यामुळे अल्कली नुकसान कमी होईल. सोडा सह असंतृप्त चार्ज सिंटरिंग करताना, लोह ऑक्साईड CaCO 3 सह कॅल्शियम फेराइट्स बनवते. CaO–Fe 2 O 3 प्रणालीमध्ये, दोन फेराइट्स फार पूर्वीपासून ज्ञात आहेत: CaO∙Fe 2 O 3 आणि 2CaO∙Fe 2 O 3.

सिंटरिंग दरम्यान तयार होणारे पहिले 2CaO∙Fe 2 O 3 आहे, त्यामुळे मिश्रणातील CaO आणि Fe 2 O 3 चे गुणोत्तर 2.0 असल्यास, सर्व तापमानांवर 2CaO∙Fe 2 O 3 तयार होते.

तेव्हा पासून कमी तापमानसोडा सह, ॲल्युमिनेट ऐवजी फेराइट तयार होते, नंतर Al 2 O 3 आणि Fe 2 O 3 पूर्णपणे बांधण्यासाठी पुरेसा सोडा नसल्यास, तो मुख्यतः सोडियम फेराइटच्या निर्मितीवर खर्च केला जातो आणि ॲल्युमिना मुक्त राहतो, परंतु 900 ° वर C आणि त्यावरील उत्पादनाच्या प्रतिक्रियेमध्ये प्रामुख्याने सोडियम ॲल्युमिनेट असते, जे फेराइटमधून Na 2 O च्या विस्थापनामुळे होते:

सोडियम फेराइटच्या एकाग्रतेत वाढ झाल्यामुळे, घन द्रावणाचा वितळण्याचा बिंदू कमी होतो आणि सिंटरिंगचे थर्मल क्षेत्र कमी होते.

अशाप्रकारे, Na 2 O – Al 2 O 3 – Fe 2 O 3 प्रणालीमध्ये Na 2 O: R 2 O 3 च्या आण्विक गुणोत्तरावर अवलंबून, खालील टप्पे तयार केले जाऊ शकतात आणि एकाच वेळी उपस्थित होऊ शकतात:

1) Na 2 O: R 2 O 3 >1 - Na 2 O·Al 2 O 3 - Na 2 O·Fe 2 O 3 आणि मोफत Na 2 O आणि Na 2 CO 3 चे घन द्रावण;

2) Na 2 O साठी: R 2 O 3 = 1 – फक्त ठोस उपाय Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3;

3) Na 2 O: R 2 O 3 सह<1 образуются два типа твердых растворов: Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 и β·Al 2 O 3 – β ·Fe 2 O 3 или Na 2 O·11(Al , Fe) 2 O 3 ;

Al 2 O 3 + Fe 2 O 3 च्या प्रति तीळ एका मोलपेक्षा जास्त प्रमाणात सोडा जोडणे फायदेशीर नाही, कारण जास्त सोडा कॅल्शियम सिलिकेटसह गोळीबार करताना संयुगे तयार करतो जे पाण्यात आणि अल्कलीमध्ये हळूहळू विघटित होते, ज्यामुळे नुकसान वाढते. अल्कली च्या.

यांच्यातील संवाद ना 2 CO 3 , अल 2 ओ 3 , फे 2 ओ 3 आणि SiO 2

ही प्रणाली सोडासह लो-सिलिकॉन बॉक्साइटच्या सिंटरिंग दरम्यान होणारे मुख्य परिवर्तन प्रतिबिंबित करते. अशा प्रणालीसह केकमधून Al 2 O 3 आणि Na 2 O चे उच्च प्रमाणात काढणे केवळ कमी सिलिका सामग्री असलेल्या बॉक्साईट्ससाठी शक्य आहे, जे बायर पद्धतीने प्रक्रिया करणे अधिक फायदेशीर आहे. परंतु कधीकधी अशा बॉक्साईटच्या थोड्या भागावर सिंटरिंगद्वारे प्रक्रिया करणे फायदेशीर ठरते (सोडाच्या थर्मल कॉस्टिकायझेशनच्या पद्धती एकत्र करण्यासाठी एक समांतर योजना.

या बॉक्साईट चार्जला दोन-घटक (बॉक्साईट + सोडा) म्हणतात.

Na 2 CO 3, Al 2 O 3 आणि SiO 2 च्या मिश्रणासाठी सिंटरिंग परिस्थिती विचारात घेता, असे सूचित केले गेले की सिंटर केलेल्या पदार्थांमध्ये मुख्यतः सोडियम ॲल्युमिनेट आणि ॲल्युमिनोसिलिकेट असतात.

जेव्हा Fe 2 O 3 जोडला जातो, तेव्हा सोडियम फेराइट सिंटरमध्ये Na 2 CO 3 ते Al 2 O 3 + Fe 2 O 3 च्या मोलर गुणोत्तराने निर्धारित केलेल्या रकमेमध्ये दिसून येतो. Al 2 O 3 आणि Fe 2 O 3 पूर्णपणे बांधण्यासाठी पुरेसा सोडा असल्यास, सर्व लोह ऑक्साईड सोडियम फेराइटमध्ये रूपांतरित केले जाते; SiO 2 आणि Al 2 O च्या बांधणीतून जेवढा सोडा शिल्लक राहतो तेवढाच सोडा केकमध्ये मिळतो. 3.

जेव्हा सिंटर लीच केले जाते तेव्हा सोडियम फेराइट विघटित होते, कॉस्टिक अल्कली सोडते, ज्यामुळे ॲल्युमिनेट द्रावणाचा प्रतिकार वाढतो. म्हणून, सोडा सहसा Al 2 O 3 आणि Fe 2 O 3 पूर्णपणे बांधण्यासाठी सादर केला जातो.

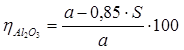

अशाप्रकारे, Na 2 CO 3, Al 2 O 3, Fe 2 O 3 आणि SiO 2 यांचे मिश्रण सिंटर केल्याने ॲल्युमिनेट, ॲल्युमिनोसिलिकेट आणि सोडियम फेराइट यांचा समावेश असलेले सिंटर मिळते. या परिस्थितीत, Al 2 O 3 च्या उत्पन्नातील संबंध (

%) आणि बॉक्साईटमधील सिलिका (S) आणि ॲल्युमिना (a) ची टक्केवारी खालील समीकरणाद्वारे व्यक्त केली जाते:

जर चार्जची रचना मोल्समध्ये व्यक्त केली गेली असेल तर:

जेथे S आणि n ही बॉक्साईटमधील Al 2 O 3 च्या प्रति 1 मोल SiO 2 आणि Na 2 O च्या मोलची संख्या आहे.

सोडियम ॲल्युमिनोसिलिकेट आणि सोडियम फेराइट यांच्यातील घन द्रावणाची निर्मिती सोडोबॉक्साईट चार्जमधून केक सोडताना सोडियम ॲल्युमिनोसिलिकेट तयार होण्याच्या स्टोइचियोमेट्रीच्या तुलनेत अल्कलीचे वाढलेले नुकसान स्पष्ट करू शकते.

Al 2 O 3 आणि Na 2 O चे पूर्ण निष्कर्षण शक्य आहे जेव्हा c = 2S चार्जमध्ये असेल, म्हणजे. जेव्हा SiO 2 च्या प्रत्येक mole साठी CaO चे 2 moles चार्ज मध्ये आणले जातात आणि Al 2 O 3 च्या प्रत्येक 1 mole साठी Na 2 O चा 1 mole असतो.

जेव्हा सर्व सिलिका दोन-कॅल्शियम सिलिकेटमध्ये बांधली जाते आणि सर्व ॲल्युमिनियम ऑक्साईड आणि सर्व लोह ऑक्साईड अनुक्रमे सोडियम ॲल्युमिनेट आणि फेराइटमध्ये बांधले जातात तेव्हा संतृप्त शुल्क एक असतो, म्हणजे. ते खालील मोलर गुणोत्तर राखते: CaO:SiO 2 =2.0; Na 2 O:Al 2 O 3 =1.0; Na 2 O: Fe 2 O 3 = 1.0.

Fe 2 O 3 आणि SiO 2 च्या मध्यम सामग्रीसह धातूंचे सिंटरिंग करताना, संतृप्त शुल्क Al 2 O 3 आणि Na 2 O चे जवळजवळ पूर्ण उत्खनन सुनिश्चित करते आणि त्याला सामान्य म्हणतात. याव्यतिरिक्त, सामान्य शुल्कासह, सिंटरिंगसाठी विस्तृत क्षेत्र पाळले जाते, जे फायरिंग सुलभ करते, रिंग डिपॉझिट तयार होण्याचा धोका कमी करते. संतृप्त शुल्कासह, सर्वात सोपी सिंटर रचना तयार होते.

असंतृप्त शुल्काच्या सिंटरिंग दरम्यान रासायनिक अभिक्रियांचा अद्याप पुरेसा अभ्यास केला गेला नाही आणि सिंटर केलेल्या पदार्थांची रचना अधिक जटिल आहे; त्यातील ॲल्युमिनाचा भाग केवळ सोडियम ॲल्युमिनेटच्या रचनेतच नाही तर त्यातील संयुगांच्या रचनेत देखील आढळतो. जे लीचिंग दरम्यान Al 2 O 3 काढले जात नाही. म्हणून, अशा शुल्काच्या केकपासून Al 2 O 3 चे उत्पन्न संतृप्त केकपेक्षा कमी आहे.

केकचे भौतिक-रासायनिक गुणधर्म

अल्युमिनेट सिंटर्ड केक्समध्ये एक जटिल रासायनिक आणि फेज रचना असते, जी मुख्यत्वे प्रारंभिक घटकांच्या मिश्रणाने आणि सिंटरिंग प्रक्रियेच्या मोडद्वारे निर्धारित केली जाते. केकचे मुख्य घटक β-2CaO·SiO 2 आणि Na 2 O·Al 2 O 3 आणि K 2 O·Al 2 O 3 या रचनेचे क्षारीय अल्युमिनेट आहेत आणि उच्च लोह सामग्री असलेल्या कच्च्या मालावर प्रक्रिया करताना - क्षारीय देखील. रचना Na 2 O· Fe 2 O 3 चे फेराइट्स . यासह, सिंटरमध्ये सोडियम टायटॅनेट Na 2 O·TiO 2 , कॅल्शियम ॲल्युमिनेट, हेलेनाइट एनोर्थाइट - CaO·Hl 2 O·2SiO 2 , कॅल्शियम फेराइट आणि इतर संयुगे जसे की: mNa 2 O · S · pCaO. 2; mNa 2 O nFe 2 O 3 pSiO 2 .

चार्ज आणि इष्टतम सिंटरिंग मोडमधील प्रारंभिक घटकांच्या चांगल्या प्रकारे निवडलेल्या गुणोत्तरांसह, ॲल्युमिनेट सिंटरमध्ये मुख्यतः सोडियम ॲल्युमिनेट (Na 2 O·Al 2 O 3) आणि (β-2CaO·SiO 2) असते, जे समस्थानिक अवस्था बनवतात. क्षारीय अल्युमिनेट, जे समस्थानिक अवस्थेत असतात, पाण्यात आणि अल्कधर्मी द्रावणात विरघळतात.

सध्या असे मानले जाते की मुख्य टप्पे सिंटरमध्ये स्वतंत्र स्वरूपात असतात आणि सोडियम ॲल्युमिनेटसह डिकॅल्शियम सिलिकेट आणि सोडियम फेराइटसह सोडियम ॲल्युमिनेट अंशतः एकमेकांशी घन द्रावण तयार करू शकतात.

सिंटरचे भौतिक गुणधर्म प्रामुख्याने चार्जच्या ग्रॅन्युलोमेट्रिक रचना आणि त्याच्या सिंटरिंगच्या मोडद्वारे तसेच सिंटरच्या कूलिंग मोडद्वारे निर्धारित केले जातात.

नियमानुसार, अल्युमिनेट केक हे सच्छिद्र गोलाकार कण असतात ज्यांचे संपूर्ण खंडात टप्प्याटप्प्याने तुलनेने समान वितरण होते. सिंटरिंग मटेरियलचे मोठ्या प्रमाणात द्रव्यमान आणि सच्छिद्रता सिंटरिंग तापमान प्रणालीवर अवलंबून असते.

केकची ग्रॅन्युलोमेट्रिक रचना त्याच्या उत्पादनाच्या परिस्थितीनुसार आणि लीच करण्यापूर्वी क्रशिंगची डिग्री द्वारे निर्धारित केली जाते. ग्रॅन्युलोमेट्रिक रचना, एकूण सच्छिद्रता आणि घनता सिंटरचे बल्क वस्तुमान निर्धारित करते: सिंटरच्या सच्छिद्रता आणि खडबडीत वाढीसह, मोठ्या प्रमाणात वस्तुमान कमी होते.

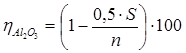

सिंटरचे सर्वात महत्त्वाचे वैशिष्ट्य म्हणजे त्याची सच्छिद्रता. केकच्या एकूण व्हॉल्यूममधील छिद्राच्या व्हॉल्यूमची टक्केवारी केकच्या एकूण सच्छिद्रतेचे मोजमाप म्हणून घेतली जाते. बॉक्साईट केकसाठी हे प्रमाण सामान्यतः 10-20% असते. केकचे लीचिंग पाणी, अल्कधर्मी किंवा अल्युमिनेट द्रावणाने केले जाते, ज्यामध्ये सोडियम कार्बोनेट असू शकते. या प्रकरणात, सोडियम (पोटॅशियम) ॲल्युमिनेटचे विघटन होते, कॉस्टिक सोडा (पोटॅशियम) द्रावणात संक्रमणासह फेराइट्स आणि मिश्रित ॲल्युमिनोफेराइट्सचे हायड्रोलिसिस होते, तसेच अल्कली किंवा सोडियमच्या परस्परसंवादाच्या परिणामी डिकॅल्शियम सिलिकेटचा काही भाग विघटन होतो. कार्बोनेट

सोडियम अल्युमिनेटचे विघटन आणि प्रतिक्रियांच्या घटनेच्या परिणामी, मौल्यवान घटक (ॲल्युमिना आणि अल्कली) द्रावणात काढले जातात.

या सिंटर घटकांच्या निष्कर्षणाची डिग्री अनेक घटकांवर अवलंबून असते: सिंटरची रासायनिक रचना आणि भौतिक गुणधर्म, लीचिंग मोड, लीचिंग उपकरणे इ.

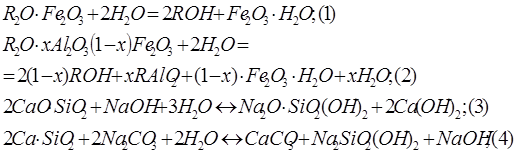

प्रतिक्रिया (3) आणि (4) च्या परिणामी, सिलिका द्रावणात जाते आणि कॅल्शियम हायड्रॉक्साईड आणि कॅल्शियम कार्बोनेट तयार होतात. ही संयुगे सोडियम ॲल्युमिनेटशी संवाद साधतात, खराब विरघळणारे सोडियम आणि कॅल्शियम हायड्रोअल्युमिनोसिलिकेट्स (GaCH) आणि कॅल्शियम (हायड्रोगार्नेट्स) तयार करतात, जे ॲल्युमिना आणि अल्कली (दुय्यम प्रतिक्रियांच्या परिणामी नुकसान) च्या नुकसानाचे स्त्रोत आहेत:

लीचिंगच्या परिस्थितीनुसार, हायड्रोगार्नेट्स तयार होतात, ज्यामध्ये Al 2 O 3 च्या प्रति मोल SiO 2 moles ची संख्या 0.1 ते 1 पर्यंत असते.

हे स्थापित केले गेले आहे की खडबडीत ठेचलेल्या केकच्या लीचिंग दरम्यान ॲल्युमिनाच्या नुकसानाचा मुख्य वाटा हायड्रोगार्नेट्सच्या निर्मितीशी संबंधित आहे.

बारीक चिरलेला केक लीच करताना, हायड्रोगार्नेट्सच्या मुख्य निर्मितीसह, HASN तयार होते. β–CaO·SiO 2 च्या विघटनामुळे सिलिकासह द्रावणाच्या अतिसंपृक्ततेमुळे या प्रकरणात HASN ची निर्मिती सुलभ होते. सोडियम कार्बोनेटच्या उच्च सांद्रतेमध्ये, ॲल्युमिना आणि अल्कली प्रामुख्याने प्रतिक्रियानुसार GASN च्या रचनेत नष्ट होतात (4).

या प्रतिक्रियेच्या परिणामी बाहेर पडणारी सिलिका, ॲल्युमिनेट द्रावणाशी संवाद साधून, HASN बनते. सोडियम कार्बोनेटची एकाग्रता कमी झाल्यामुळे, हायड्रोगार्नेटच्या निर्मितीसाठी अनुकूल परिस्थिती निर्माण होईल.

अल्कधर्मी द्रावणातील सोडियम टायटेनेट जलीय टायटॅनेट Na 2 O·TiO 2 ·xH 2 O बनवण्यासाठी हायड्रेटेड केले जाते, जे नंतर TiO 2 ·xH 2 O आणि NaOH बनवण्यासाठी अंशतः हायड्रोलायझेशन केले जाते.

कॅल्शियम ॲल्युमिनेट अल्कधर्मी द्रावणासह प्रतिक्रिया देऊन अघुलनशील ट्रायकेल्शियम हेक्साहायड्रेट कॅल्शियम ॲल्युमिनेट आणि सोडियम ॲल्युमिनेट तयार करतात. मोनोकॅल्शियम अल्युमिनेटसाठी, या प्रतिक्रियेचे स्वरूप आहे:

प्रतिक्रियेनुसार ॲल्युमिनेट द्रावणाद्वारे कॅल्शियम फेराइट्स अंशतः विघटित होतात:

मोठ्या प्रमाणात सोडियम कार्बोनेटच्या उपस्थितीत, कॅल्शियम ॲल्युमिनेट प्रतिक्रियानुसार विघटित होते:

2. एल्युमिना उत्पादनाचे ऑपरेशन यूएसएसआरच्या धातुकर्म मंत्रालयाने मान्य केलेल्या, यूएसएसआरच्या राज्य खनन आणि तांत्रिक पर्यवेक्षणाद्वारे मंजूर केलेल्या "मेटलर्जिकल इंडस्ट्रीजच्या उद्यम आणि संस्थांसाठी सामान्य सुरक्षा नियम" नुसार चालते. आणि मेटलर्जिकल इंडस्ट्री कामगारांच्या ट्रेड युनियनची केंद्रीय समिती आणि "एल्युमिना उत्पादनासाठी सुरक्षा नियम".

नियमांच्या आधारे, कार्यशाळा प्रशासन व्यवसायांसाठी सुरक्षा सूचना विकसित करते.

3. गोस्गोर्टेखनाडझोरच्या तपासणीच्या अधीन असलेल्या उपकरणांवर काम "प्रेशर वाहिन्यांच्या डिझाइन आणि सुरक्षित ऑपरेशनसाठी नियम" नुसार केले जाते. ऑपरेशन नियंत्रण स्थानिक राज्य पर्यवेक्षण प्राधिकरणांद्वारे केले जाते (बॉयलर तपासणी, गॅस तपासणी, एनरगोनाडझोर). BAZ चे तांत्रिक संचालक, OJSC SUAL ची शाखा, राज्य पर्यवेक्षणाच्या अधीन असलेल्या सुविधांच्या ऑपरेशनसाठी सूचना मंजूर करतात. वर्कशॉप प्रशासनाने विकसित केलेल्या उपकरणांच्या आकृत्या आणि ऑपरेटिंग मोड्ससह सूचना आहेत.

4. ज्या व्यक्तींनी वयाची अठरा वर्षे पूर्ण केली आहेत, वैद्यकीय तपासणी उत्तीर्ण केली आहे, त्यांच्या विशेषतेमध्ये आवश्यक तांत्रिक किमान उत्तीर्ण केले आहे, दहा दिवसांचे सुरक्षा प्रशिक्षण पूर्ण केले आहे आणि सुरक्षित कामाच्या पद्धतींमध्ये प्रभुत्व मिळवले आहे त्यांना कार्यशाळेत काम करण्याची परवानगी आहे. Gosgortekhnadzor तपासणीद्वारे नियंत्रित केलेल्या व्यक्तींच्या सेवा सुविधांना सुरक्षा नियमांच्या आवश्यकतांनुसार प्रशिक्षण अभ्यासक्रम आणि ज्ञान चाचणी केली जाते.

उत्पादनात वापरलेल्या किंवा तयार केलेल्या हानिकारक (विषारी) पदार्थांची वैशिष्ट्ये

बॉक्साईट.बॉक्साइट धूळ दीर्घकाळ इनहेलेशनसह, क्रॉनिक पल्मोनरी फायब्रिओसिस - न्यूमोकोनिओसिस - विकसित होऊ शकते. बॉक्साईट धुळीसाठी जास्तीत जास्त परवानगीयोग्य एकाग्रता 6 mg/m 3 हवा आहे.

तपशील.स्पेक धूळ श्वास घेताना, श्वसनमार्गावर परिणाम होतो, फुफ्फुसांमध्ये स्क्लेरोटिक बदल कमी वारंवार होतात आणि त्वचा रोग जसे की एक्जिमा आणि त्वचारोग शक्य आहेत.

स्पेक धूळ साठी, जास्तीत जास्त परवानगीयोग्य एकाग्रता 2.0 mg/m3 आहे.

कॉस्टिक(सोडियम हायड्रॉक्साइड). जर ते त्वचेच्या संपर्कात आले तर ते गंभीर जळते आणि खोल, दीर्घकाळ टिकणाऱ्या जखमा बनवते. दीर्घकाळापर्यंत प्रदर्शनासह, तीव्र त्वचा रोग होऊ शकतात - एक्जिमा, त्वचारोग.

कार्यरत परिसराच्या हवेत अल्कधर्मी एरोसोलची जास्तीत जास्त परवानगीयोग्य एकाग्रता (NOH च्या दृष्टीने) 0.5 mg/m 3 आहे.

सोडा राख(Na 2 CO 3). सोडासह काम करताना, डोळ्यांच्या डोळ्यांच्या बुबुळाच्या पुढील भागाचा होणारा दाह, श्लेष्मल त्वचेची जळजळ आणि श्वसन रोग होऊ शकतात. सोडा धुळीमुळे केसांचे नुकसान होऊ शकते. सोडा सोल्यूशनसह दीर्घकाळ काम करताना, एक्जिमा आणि त्वचारोग शक्य आहे.

चुनखडी (CaCO3), चुना. धूळ इनहेलेशन केल्याने वरच्या श्वसनमार्गाच्या श्लेष्मल त्वचेला नुकसान होऊ शकते; क्रॉनिक ब्राँकायटिस आणि फुफ्फुसांमध्ये स्क्लेरोटिक बदल शक्य आहेत. त्वचेवर धुळीचा प्रभाव जुनाट आजारांना कारणीभूत ठरतो; जर ते डोळ्यांत गेले तर ते काचेच्या सूज आणि डोळ्यांच्या बुबुळाच्या पुढील भागाचा होणारा दाह होऊ शकतो. गरम लिंबू दुधामुळे गंभीर जळजळ होते.

औद्योगिक परिसराच्या हवेत चुना धूळ जास्तीत जास्त अनुज्ञेय एकाग्रता 6 mg/m 3 आहे.

क्विकलाइम धुळीचे MPC 3 mg/m 3 आहे (एकूण क्षाराच्या संदर्भात).

अल्युमिना.ॲल्युमिना धुळीच्या दीर्घकाळ संपर्कामुळे वरच्या श्वसनमार्गाचे आणि फुफ्फुसांचे दीर्घकाळ नुकसान होऊ शकते.

एल्युमिना धूलिकणाचे एमपीसी 6 mg/m 3 हवा आहे.

गंधकयुक्त आम्ल(H 2 S0 4). कोणत्याही एकाग्रतेत त्वचा जळते. बाष्प श्वसनमार्ग, डोळे आणि दातांवर परिणाम करतात.

सल्फ्यूरिक ऍसिडचे MPC - 1 mg/m 3.

सल्फर डायऑक्साइड (SO3) -10 mg/m3 चे जास्तीत जास्त परवानगीयोग्य एकाग्रता.

इंधन तेल.विषारी धूर. एरोसोलच्या श्वसनाच्या संपर्कामुळे डोकेदुखी, मज्जासंस्थेचे विकार आणि घातक ट्यूमर तयार होतात. 300 mg/m2 च्या एकाग्रतेमध्ये, घसा आणि डोळ्यांच्या श्लेष्मल त्वचेची जळजळ होते.

नैसर्गिक वायू. उच्च सांद्रतेमध्ये त्याचा मादक प्रभाव असतो. वायू आणि हवेच्या मिश्रणाची स्फोटकता प्राथमिक महत्त्वाची आहे. स्फोट मर्यादा 2.5 ते 15.8% (वॉल्यूम) पर्यंत आहे.

नायट्रोजन.दबावाखाली त्याचा मादक प्रभाव असतो; वातावरणाच्या दाबाने ते खोलीतील ऑक्सिजनचा दाब कमी करते, ज्यामुळे गुदमरल्यासारखे होते.

कार्बन मोनॉक्साईड(CO) हा अत्यंत विषारी, गंधहीन आणि चवहीन वायू आहे जो इंधनाच्या अपूर्ण ज्वलनाच्या वेळी तयार होतो.

कार्बन मोनोऑक्साइडचे MPC - 20 mg/m 3.

कार्बन डाय ऑक्साइड(CO 2) हा थोडासा विषारी वायू आहे. डोळे, तोंड आणि नाकातील श्लेष्मल त्वचेला त्रासदायक. जेव्हा सामग्री 6% पेक्षा जास्त असते तेव्हा ते विषारी असते.

6. संरक्षणात्मक उपाय आणि प्रतिबंध (स्थानिक सुरक्षा सूचनांमध्ये तपशीलवार)

ॲल्युमिना शॉप एरियाची उपकरणे उत्पादनाच्या स्वरूपाशी, तांत्रिक प्रक्रियेशी सुसंगत असतात आणि कामगारांसाठी सुरक्षित आणि निरुपद्रवी कामाची परिस्थिती तसेच देखभाल आणि दुरुस्तीची सोय सुनिश्चित करतात.

कामाची ठिकाणे जिथे पूर्ण सील करणे शक्य नाही आणि जिथे हानिकारक पदार्थ सोडले जाऊ शकतात ते स्थानिक सक्शनने सुसज्ज आहेत. लक्षणीय उष्णता उत्सर्जन असलेली कार्यस्थळे पुरवठा आणि एक्झॉस्ट वेंटिलेशनसह सुसज्ज आहेत.

औद्योगिक धोक्यांपासून वैयक्तिक संरक्षणासाठी, कार्यशाळेतील कामगारांना स्थापित मानकांनुसार विशेष कपडे, विशेष पादत्राणे आणि वैयक्तिक उपकरणे (गॉगल्स, रेस्पिरेटर, हातमोजे, हेल्मेट, गॅस मास्क इ.) प्रदान केले जातात.

योग्य संरक्षणात्मक कपडे आणि वैयक्तिक संरक्षणात्मक उपकरणे नसलेल्या कामगारांना काम करण्याची परवानगी नाही.

तंत्रज्ञान प्रक्रिया उत्पादन ॲल्युमिना

7. वापरलेल्या संदर्भांची यादी

1. अल्युमिना उत्पादन. लाइनर अब्राम इलिच; एरेमिन निकोलाई इव्हानोविच; लाइनर युरी अब्रामोविच; पेव्हझनर इल्या झाखारोविच.

2. अल्युमिना उत्पादन. लेनर ए.आय.

3. ॲल्युमिनियम कच्च्या मालाच्या जटिल प्रक्रियेचे भौतिक-रासायनिक पाया (अल्कधर्मी पद्धती) अब्रामोव्ह V.Ya.; स्टेल्माकोवा जी.डी.; निकोलायव्ह आय.व्ही.

4. अल्युमिना उत्पादन. इव्हानोव ए.आय. निकोलायव्ह

5. इलेक्ट्रोलिसिसद्वारे ॲल्युमिनियमच्या उत्पादनात ॲल्युमिना. Isaeva L.A.; पॉलीकोव्ह पी.व्ही. Krasnoturinsk.

6. ॲल्युमिना उत्पादनासाठी प्रक्रिया आणि उपकरणे. Eremin N.I.; नौमचेन ए.एन.; काझाकोव्ह व्ही.जी.

7. ॲल्युमिनियम उत्पादनात क्रिस्टल ऑप्टिकल विश्लेषण. Kimpaniets M.F.

8. बॉक्साईटपासून अल्युमिनाचे उत्पादन. ट्रॉयत्स्की I.A.

10. अल्युमिनेट सोल्युशनचे विघटन. रोमानोव्ह एल.जी.

11. ॲल्युमिनाच्या उत्पादनातील तांत्रिक गणना. समर्यानोव्हा एल.बी.; लेनर ए.आय.

मोठ्या आयातदार देशांना वैविध्यपूर्ण औद्योगिक पाया तयार करण्यासाठी आवश्यक कच्चा माल मिळाला. उत्पन्नाव्यतिरिक्त, निर्यातदार देशांनी खनिज उत्खनन आणि प्रक्रिया तंत्रज्ञान प्राप्त केले, ज्यामुळे त्यांची अर्थव्यवस्था आणखी विकसित झाली. त्याचे प्रचंड संभाव्य साठे विकासासाठी उपलब्ध असलेल्या पृथ्वीच्या पृष्ठभागाच्या थरात केंद्रित आहेत. तथापि, सध्या, विद्यमान सामग्रीच्या साठ्यांसह, सामान्य क्रस्टल खडकांमधून खनिजे काढण्याचा मुहूर्त अद्याप आलेला नाही.

आपले कार्य सामाजिक नेटवर्कवर सामायिक करा

हे काम आपल्यास अनुरूप नसल्यास, पृष्ठाच्या तळाशी समान कामांची सूची आहे. आपण शोध बटण देखील वापरू शकता

रशियाचे शिक्षण आणि विज्ञान मंत्रालय

उच्च व्यावसायिक शिक्षणाची फेडरल राज्य बजेट शैक्षणिक संस्था

"व्होरोनेझ स्टेट युनिव्हर्सिटी"

(FSBEI HPE VSU)

भूगोल, भौगोलिकशास्त्र आणि पर्यटन विद्याशाखा

अभ्यासक्रमाचे काम

"उत्पादनाची तांत्रिक आणि आर्थिक मूलभूत तत्त्वे" या कोर्समध्ये

विषयावर: अल्युमिना उत्पादन तंत्रज्ञान

"0212000 भूगोल"

विभाग: सामाजिक भूगोल

कामाचे प्रमुखडिडेंको ओ.व्ही. , पीएच.डी.

ग्रेड

वोरोनेझ 2015

|

परिचय |

|

|

निष्कर्ष |

|

|

संदर्भग्रंथ |

परिचय

मानवी क्रियाकलापांच्या इतिहासात खनिजांनी मोठी भूमिका बजावली आहे. सभ्यतेचा प्रत्येक टप्पा खनिज संसाधनांच्या परिवर्तन, प्रक्रिया आणि व्यावहारिक वापराच्या बाबतीत मानवी क्रियाकलापांच्या विकासाच्या विशिष्ट स्तराशी संबंधित आहे.

चकमक आणि ऑब्सिडियन आणि सोने आणि तांबे यांसारख्या मूळ धातूंच्या वापराने खनिज संसाधनांसाठी मनुष्याच्या सुरुवातीच्या महत्त्वाच्या गरजा पूर्ण झाल्या. नैसर्गिक संसाधनांच्या शोषणाच्या या पहिल्या चरणांमुळे ऐतिहासिकदृष्ट्या तांत्रिक प्रगती आणि संस्कृतीच्या क्षेत्रातील सर्वात मोठी उपलब्धी झाली - खनिज ठेवींमधून धातू काढण्याची क्षमता. धातूपासून काढलेला पहिला धातू तांबे होता. खनिज कच्च्या मालाचे उत्खनन आणि प्रक्रिया करण्यासाठी तांत्रिक पद्धतींच्या पुढील सुधारणांसह, त्याची गरज सतत वाढत आहे. औद्योगिक क्रांतीमुळे खनिज कच्च्या मालाच्या गरजेमध्ये तीव्र वाढ झाली. सर्वात मनोरंजक गोष्ट अशी आहे की गेल्या अर्ध्या शतकात मानवजातीच्या संपूर्ण मागील इतिहासापेक्षा जास्त कच्चा माल वापरला गेला आहे. खाण उद्योगाच्या विकासामुळे जागतिक अर्थव्यवस्थेच्या संरचनेत मूलभूत बदल झाले. औद्योगिक क्रांतीपूर्वी खाणकाम अल्प प्रमाणात होते. युरोपीय देशांमधील औद्योगिक क्रांतीमुळे खनिज कच्च्या मालाच्या विस्तृत श्रेणीच्या गरजेत लक्षणीय वाढ झाली. खनिजांच्या देशांतर्गत आणि प्रादेशिक स्त्रोतांकडून मागणी पूर्ण झाली नाही.

अनेक देशांतील खाण उद्योगाचा विकास आणि आंतरराष्ट्रीय व्यापारात त्याचे उत्पादन वाढल्याने दोन महत्त्वाच्या घडामोडी घडल्या. मोठ्या आयातदार देशांना वैविध्यपूर्ण औद्योगिक पाया तयार करण्यासाठी आवश्यक कच्चा माल मिळाला. उत्पन्नाव्यतिरिक्त, निर्यातदार देशांनी खनिज उत्खनन आणि प्रक्रिया तंत्रज्ञान प्राप्त केले, ज्यामुळे त्यांची अर्थव्यवस्था आणखी विकसित झाली.

नजीकच्या भविष्यात, मूलभूत खनिज साठा पूर्णपणे संपुष्टात येण्याच्या शक्यतेने मानवतेला धोका नाही. त्याचे प्रचंड संभाव्य साठे विकासासाठी उपलब्ध असलेल्या पृथ्वीच्या पृष्ठभागाच्या थरात केंद्रित आहेत. तज्ज्ञांच्या मते, 1 कि.मी 3 मध्यम-क्रस्टल खडकांमध्ये 250 दशलक्ष टन ॲल्युमिनियम, 125 दशलक्ष टन लोखंड, 250 हजार टन जस्त आणि 150 हजार टन तांबे असतात. तथापि, सद्यस्थितीत, विद्यमान सामग्रीच्या साठ्यांसह, सामान्य क्रस्टल खडकांमधून खनिजे काढण्याचा मुहूर्त अद्याप आलेला नाही. उपयुक्त घटकांच्या एकाग्रतेचे प्रमाण पृथ्वीच्या कवचातील त्यांच्या सापेक्ष विपुलतेद्वारे आणि विद्यमान भौतिक आणि रासायनिक प्रक्रियांच्या जटिलतेद्वारे नियंत्रित केले जाते. शोधलेल्या ठेवींच्या औद्योगिक विकासाची व्यवहार्यता आर्थिक विकासाची पातळी आणि तांत्रिक प्रगती यासारख्या घटकांद्वारे निर्धारित केली जाते. तंत्रज्ञानातील नवीन प्रगतीमुळे कमी झालेल्या धातूपासून उपयुक्त घटक काढण्याची शक्यता निर्माण झाली आहे. अशा ठेवींचा विकास दर्शवितो की "खनिज साठे" ही संकल्पना काही प्रकारची गोठलेली श्रेणी नाही. तांत्रिक प्रगतीमुळे उत्खननाचा खर्च कमी होतो, किंवा विशिष्ट प्रकारच्या खनिज कच्च्या मालाच्या उच्च किंमतींमध्ये योगदान देणारे आर्थिक घटक, आम्हाला खनिज संसाधनांचे वर्गीकरण करण्यास अनुमती देते ज्यांना पूर्वी औद्योगिक म्हणून गैर-औद्योगिक मानले जात होते. खनिज संसाधने खनिज निर्मिती, घन, द्रव किंवा वायूचे नैसर्गिक संचय म्हणून समजले जातात, जे खनिज कच्च्या मालाचे औद्योगिक स्त्रोत म्हणून काम करू शकतात. खनिज कच्च्या मालाच्या एकूण (एकूण) साठ्याचे मूल्यांकन करताना, "एकूण संसाधने" आणि "सध्या स्थापित खनिज साठे" या संकल्पना वेगळे केल्या पाहिजेत. खनिज संसाधनांच्या आधारामध्ये एकूण खनिज स्त्रोतांचा एक विश्वासार्हपणे स्थापित भाग समाविष्ट असतो, ज्याचा औद्योगिक उत्खनन शक्य आणि आर्थिकदृष्ट्या शक्य आहे. रशियामध्ये ॲल्युमिनियम आणि ॲल्युमिना उत्पादनात वाढ विद्यमान तांत्रिक प्रक्रियेची तीव्रता, नवीन तंत्रज्ञानाचा परिचय, उपकरणे आणि कच्च्या मालाचा वापर वाढवणे तसेच नवीन उद्योगांच्या निर्मितीमुळे होईल. कच्च्या मालाच्या वापराची डिग्री वाढवून, आमचा अर्थ आहे, सर्व प्रथम, त्यांची सर्वसमावेशक प्रक्रिया. रशियामधील ॲल्युमिना उत्पादनाचा विस्तार, ॲल्युमिनासह ॲल्युमिनियम स्मेल्टर्स प्रदान करण्यासाठी आवश्यक, वापरलेल्या, अभ्यासलेल्या प्रकारच्या कच्च्या मालाच्या वापरामध्ये वाढ होईल आणि उत्पादन क्षेत्रात नवीन खनिजांचा सहभाग वाढेल. सोव्हिएत युनियनमध्ये विकसित केलेल्या तांत्रिक योजनांचा वापर करून डायस्पोर-बोहेमाइट आणि क्ले हायड्रगिलाइट बॉक्साइट्स आणि नेफेलाइन्सवर प्रक्रिया करण्याच्या अनेक वर्षांच्या घरगुती अनुभवाने उच्च तांत्रिक स्तरावर ॲल्युमिनाच्या उत्पादनात मोठी आर्थिक कार्यक्षमता दर्शविली आहे. सध्या, कमी-गुणवत्तेचा कच्चा माल ज्यामध्ये लक्षणीय प्रमाणात अशुद्धता आहे, ते ॲल्युमिनाच्या उत्पादनात वाढत्या प्रमाणात गुंतलेले आहेत. त्यामुळे, अशा कच्च्या मालाचा वापर करण्याची आर्थिक कार्यक्षमता वाढवून ॲल्युमिना, त्याचे इतर मुख्य घटक, तसेच ॲल्युमिना रिफायनरीजमध्ये नवीन प्रकारची उत्पादने तयार करून मिळवता येतात.

अभ्यासक्रमाच्या कार्याचा उद्देश अल्युमिना उत्पादनाच्या तांत्रिक प्रक्रियेचा अभ्यास करणे आहे. हे कार्य निवडलेल्या विषयावरील सैद्धांतिक सामग्रीचा सखोल अभ्यास असेल आम्ही कच्चा माल आणि तयार उत्पादनाचे वर्णन देऊ, आम्ही 2 पद्धती वापरून एल्युमिनाच्या उत्पादनासाठी तांत्रिक योजनेचे तपशीलवार विश्लेषण करू: बायर पद्धत आणि सिंटरिंग पद्धत, आम्ही उत्पादन प्रक्रियेच्या सर्व घटकांचा तपशीलवार विचार करू: त्यात सामील असलेल्या सर्व मशीन्स, डिव्हाइसेस आणि डिव्हाइसेसचे तंत्रज्ञान. या कार्याचे व्यावहारिक महत्त्व हे आहे की हे ज्ञान मानवी आर्थिक क्रियाकलापांमध्ये तसेच त्याच्या श्रम आणि आरोग्याच्या संरक्षणासाठी वापरले जाऊ शकते.

1 कच्चा माल आणि तयार उत्पादनाची वैशिष्ट्ये

रशिया आणि जागतिक व्यवहारात ॲल्युमिना उत्पादनातील सर्वात महत्त्वाचा ॲल्युमिनियम धातू बॉक्साइट आहे. बॉक्साइट कच्चा माल म्हणून प्रथम फ्रान्समध्ये १८२१ मध्ये ब्यू शहराजवळ सापडला, म्हणून त्याचे नाव.बॉक्साईट हा एक जटिल खडक आहे ज्यामध्ये ॲल्युमिनियम, लोह, सिलिकॉन आणि टायटॅनियमचे ऑक्साइड आणि हायड्रॉक्साईड असतात. त्यात अशुद्धता म्हणून कॅल्शियम कार्बोनेट, हायड्रोसिलिकेट, सल्फाइड आणि सेंद्रिय संयुगे असतात.

बॉक्साईटचे मुख्य ॲल्युमिना-युक्त खनिजे गिब्साइट (हायड्रगिलाइट), बोहेमाइट आणि डायस्पोर आहेत. तथापि, मोनोमिनरल बॉक्साईट अयस्क निसर्गात दुर्मिळ आहेत; मिश्रित प्रकारची धातू, गिबसाइट-बोहेमाइट किंवा डायस्पोर-बोहेमाइट, अधिक सामान्य आहेत. दिसायला, बॉक्साईट चिकणमातीसारखे दिसते, जरी ते त्याच्यापेक्षा लक्षणीय भिन्न आहे, कारण ते ॲल्युमिनियम हायड्रॉक्साईड्सवर आधारित आहेत. अल च्या दृष्टीने 2 O 3 बॉक्साईटमध्ये Al 30 ते 80% पर्यंत 2 O 3, Fe 2 O 3 0 ते 50%, SiO 2 0 ते 20%, TiO 2 0 ते 10% पर्यंत. बॉक्साईट ठेवींचे दोन अनुवांशिक प्रकार आहेत:

- अवशिष्ट केमोजेनिक

- गाळ-केमोजेनिक

हवामानाच्या प्रक्रियेदरम्यान विविध ॲल्युमिनोसिलिकेट खडकांपासून अवशेष तयार होतात. ते धुऊन सहजपणे समृद्ध होतात. जगातील मुख्य बॉक्साईटचे साठे अवशिष्ट केमोजेनिक आहेत.

विविध उत्पत्तीच्या खड्ड्यांमध्ये रासायनिक आणि यांत्रिक हवामान उत्पादनांच्या संचयनामुळे गाळाचे साठे तयार होतात. रशियातील बहुतेक बॉक्साईट साठे या प्रकारच्या बॉक्साईटचे आहेत. गाळाचे प्रकार बॉक्साईटचे साठे अधिक गुंतागुंतीचे असतात. त्यामध्ये अनेकदा एक किंवा अधिक स्तर असतात जे गुणवत्तेत भिन्न असतात. त्यातील काही बॉक्साईट बॉक्साईट किंवा सामान्य मातीने बदलले जाऊ शकतात. अशा बॉक्साईट्सवर यांत्रिक पद्धतीने प्रक्रिया करणे अधिक कठीण असते. संपूर्ण जगात ॲल्युमिना उत्पादन प्रामुख्याने गिबसाइट किंवा गिबसाइट-बोहेमाइट प्रकारातील उच्च-गुणवत्तेच्या बॉक्साइटपासून केले जाते, ज्यावर बायर प्रक्रिया वापरून प्रक्रिया केली जाते. बॉक्साईटची गुणवत्ता आणि त्याच्या पुढील प्रक्रियेची पद्धत खालील वैशिष्ट्यांद्वारे निर्धारित केली जाते (सिलिकॉन मॉड्यूल): एम Si = Al 2 O 3 /SiO 2

जर μ Si ≥ 8, नंतर या बॉक्साईटवर बायर पद्धतीने प्रक्रिया केली जाते. जर μसि < 8, то по способу спекания. В нашей стране запасы высококачественных бокситов ограничены, они находятся на Урале и относятся к наиболее трудно вскрываемым бокситам диаспорового и диаспор-бемитового типа. Эти бокситы добываются на Североуральском бокситовом руднике (СУБР) с глубины около 1000 метрови добывались на Южно-Уральском бокситовом руднике (ЮУБР) с глубины от 500 метров. Руды этих месторождений представлены следующими минералами: диаспор, бемит, каолинит, шамозит, гематит, кальцит, сидерит, пирит, мельниковит, рутил, анатаз, хлориты. Боксит масса непластичная, может быть плотной с землистым изломом, может быть пористой с ячеистым изломом, удельный вес колеблется от 1,2 до 3,5 г/см 3 , कडकपणा 2 ते 7, रंग पांढरा ते वीट. बॉक्साईटमध्ये नियतकालिक सारणीचे 100 पर्यंत घटक विविध संयोजनांमध्ये असतात. खनिजांची संख्या देखील 100 च्या जवळपास आहे. तांत्रिक दृष्टिकोनातून, सर्व बॉक्साईट खनिजे तीन गटांमध्ये विभागली जाऊ शकतात:

- गिबसाइट, बोहेमाइट, डायस्पोर ही खनिजे असलेले ॲल्युमिनियम.

- ॲल्युमिना तयार करण्यासाठी तंत्रज्ञान गुंतागुंतीचे किंवा व्यत्यय आणणारी खनिजे. हे सिलिका असलेले खनिजे, विविध सिलिकेट्स आणि ॲल्युमिनोसिलिकेट्स, कार्बोनेट, सल्फाइड्स आणि सेंद्रिय पदार्थ आहेत.

- बी ऍलॅस्टिक संयुगे ज्यात तांत्रिक प्रक्रियेदरम्यान बदल होत नाहीत आणि तांत्रिक चक्रातून गाळाच्या स्वरूपात काढले जातात. यामध्ये विविध लोह ऑक्साईड आणि टायटॅनियमयुक्त संयुगे समाविष्ट आहेत. हे नोंद घ्यावे की हे विभाजन अनियंत्रित आहे, कारण ते खनिजांचे सर्व गुण विचारात घेत नाही, तसेच विविध उत्पादन परिस्थितीत खनिजांचे वर्तन अगदी उलट असू शकते. उदाहरणार्थ, बायर प्रक्रियेत हानिकारक अशुद्धता असलेल्या खनिज कॅल्साइटचे सिंटरिंग प्रक्रियेत उपयुक्त घटकात रूपांतर होते.

अल्युमिना हे तांत्रिक ॲल्युमिनियम ऑक्साइड Al आहे 2 O 3 α-Al बदलांचा समावेश असलेला पांढरा स्फटिक पावडर 2 O 3 आणि γ-Al 2 O 3 . पाण्यात अघुलनशील; समाविष्ट नाही मोठ्या संख्येनेअशुद्धता: SiO 2, Fe 2 O 3, TiO 2, V 2 O 5, Cr 2 O 3, MnO, ZnO, P 2 O 5, Na 2 O, K 2 O, H 2 O एकूण 0.95-1.88% पेक्षा जास्त नाही. त्यात ऑक्साईडचे दोन प्रकार (फेरफार) असतात: (अल्फा ॲल्युमिना) आणि (गामा ॲल्युमिना). अल्फा ॲल्युमिना हे सर्वात स्थिर स्वरूप आहे आणि खनिज कॉरंडम म्हणून नैसर्गिकरित्या उद्भवते. त्याची मजबूत रचना, उत्कृष्ट कडकपणा आणि रासायनिक प्रतिकार आहे: कोरंडमचा वितळण्याचा बिंदू (20546) सी आहे. गॅमा ॲल्युमिना ॲल्युमिनियम हायड्रॉक्साईडचे निर्जलीकरण करून प्राप्त होते, अल्कली आणि ऍसिडच्या द्रावणांशी चांगले संवाद साधते आणि उच्च हायग्रोस्कोपिक आहे. जरी 1000C पर्यंत गरम केलेले गॅमा ॲल्युमिना सुमारे 1% पाणी राखून ठेवते आणि केवळ 1200C वर दीर्घकाळापर्यंत प्रदर्शनामुळे ते पूर्णपणे निर्जलीकरण होते. या प्रकरणात, गॅमा ॲल्युमिना कोरंडममध्ये बदलते.

सिंटर्ड ॲल्युमिनाही एक आधुनिक, उच्च-गुणवत्तेची सामग्री आहे जी विशेषतः उष्णता-प्रतिरोधक उत्पादनांच्या निर्मितीमध्ये वापरली गेली आहे. त्यासह, टॅब्युलर आणि रिऍक्टिव्ह ॲल्युमिना उद्योगात वापरले जातात, जे उत्पादन तंत्रज्ञान आणि अनेक वैशिष्ट्यांमध्ये भिन्न आहेत. सिंटर्ड ॲल्युमिना, ज्याला कॅलक्सिनेड ॲल्युमिना देखील म्हणतात, हा ॲल्युमिनियम ऑक्साईड आहे ज्यावर अतिरिक्त उष्णता उपचार केले गेले आहेत - कॅलसिनेशन. कॅल्सिनेशनमध्ये, ॲल्युमिनियम ऑक्साईड क्रिस्टल्स तयार होऊ न देता उच्च तापमानात ॲल्युमिना गरम केले जाते. अशा अतिरिक्त तापमान उपचारांमुळे, ॲल्युमिनाला अनेक मौल्यवान आणि उपयुक्त गुणधर्म प्राप्त होतात. या प्रकारची सामग्री फ्यूज केलेल्या ॲल्युमिनापेक्षा वेगळी असते कारण त्याच्या संरचनेत मायक्रोपोरेस असतात आणि त्यामुळे ते अधिक चांगले बनते आणि बांधते. सिंटर्ड प्रकारच्या कृत्रिम अल्युमिनामध्ये खालील विशिष्ट गुणधर्म आहेत:

- इलेक्ट्रिकल इन्सुलेशन

- वाढलेली आग प्रतिरोधक क्षमता

- सुधारित यांत्रिक शक्ती

- पोशाख आणि ओरखडा वाढलेली प्रतिकार

- तयार उत्पादनांना अचूक परिमाणे आणि आकार देण्याची क्षमता.

कॅलक्लाइंड ॲल्युमिना खालील उत्पादनांच्या उत्पादनासाठी वापरली जाते:

- स्पार्क प्लग

- पोर्सिलेन

- सिरेमिक फिल्टर

- पोशाख-प्रतिरोधक सिरेमिक

- उच्च व्होल्टेज इन्सुलेटर

- स्वच्छता उत्पादने

- इलेक्ट्रॉनिक्ससाठी सिरेमिक उत्पादने

- तांत्रिक आणि अभियांत्रिकी सिरेमिकची उत्पादने

- सिरेमिक टाइल्स इ.

कॅलक्लाइंड ॲल्युमिना ग्राइंडिंग आणि स्फटिकाच्या आकारानुसार विविध अंशांमध्ये तयार केले जाऊ शकते. या सामग्रीचे वेगवेगळे ग्रेड रीफ्रॅक्टरी सामग्रीमध्ये भिन्न कार्ये करतात आणि त्यांना अतिरिक्त गुणधर्म देतात. त्यापैकी सर्वात महत्वाचे:

- ॲल्युमिनियम ऑक्साईड सामग्री वाढवून उत्पादनांचे संसाधन आणि एकूण सेवा जीवन वाढवणे

- त्यांच्या लहान आकारामुळे कणांची उच्च घनता आणि परिणामी, यांत्रिक शक्ती आणि घर्षण आणि पोशाखांना प्रतिकार वाढतो

- अल्युमिनियस सिमेंट किंवा चिकणमातीसारख्या बंधनकारक घटकांसह सामग्रीच्या परस्परसंवादामुळे उच्च आग प्रतिरोध आणि थर्मल धक्क्यांचा प्रतिकार.

- हे मुक्त, आकार नसलेल्या स्वरूपात आणि बद्ध, मोनोलिथिक उत्पादनांच्या स्वरूपात तयार आणि वापरले जाऊ शकते.

कॅलक्लाइंड ॲल्युमिना खालील उद्योगांमध्ये वापरला आहे: कोरंडम उत्पादन, रेफ्रेक्ट्री, काच, रासायनिक उद्योग, घरगुती उत्पादन, इलेक्ट्रिकल, तांत्रिक आणि पोशाख-प्रतिरोधक सिरेमिक.

2 तांत्रिक प्रक्रियेचा सैद्धांतिक पाया

2.1 एल्युमिना उत्पादनासाठी तंत्रज्ञान. बायर पद्धत

बायर पद्धत बॉक्साईटपासून ॲल्युमिना तयार करण्याची ही हायड्रोकेमिकल पद्धत आहे. 1895-1898 मध्ये कार्ल आयोसिफोविच बायर यांनी रशियामध्ये ही पद्धत शोधली होती. शास्त्रज्ञ डी.पी. मानोइलोव्ह, एफ.एन. स्ट्रोकोव्ह, एफ.एफ. यांनी या पद्धतीच्या विकासासाठी, विशेषत: डायस्पोर-बोहेमाइट प्रकारातील बॉक्साइट लीचिंगसाठी मोठे योगदान दिले. वुल्फ, I.S. लिलीव, एस.आय. कुझनेत्सोव्ह आणि इतर. सध्या, 95% पेक्षा जास्त ॲल्युमिना बायर पद्धतीने तयार केले जाते.

अंजीर. 1 बायर पद्धतीचा वापर करून ॲल्युमिना उत्पादनाचा तांत्रिक आकृती

बायर पद्धत भारदस्त तापमान आणि सांद्रता (ना 2 O K आणि Al 2 O 3 ) आणि ॲल्युमिनियम हायड्रॉक्साईडच्या उत्स्फूर्त विघटनावर (हायड्रोलिसिस) तापमानात घट आणि Na एकाग्रतेसह अवक्षेपणात सोडले जाते.२ ओ के . बायर पद्धतीचे सार म्हणजे अल्कली-अल्युमिनेट द्रावणाने प्री-क्रश्ड बॉक्साईटचे लीचिंग आणि ॲल्युमिनियम हायड्रॉक्साईडचे द्रावणापासून वेगळे करणे. ॲल्युमिनियमयुक्त खनिजे कॉस्टिक अल्कली द्रावण (NaOH) सह प्रतिक्रिया देतात, परिणामी ॲल्युमिनियम सोडियम ॲल्युमिनेटच्या स्वरूपात द्रावणात जाते, म्हणजे बॉक्साइट खनिजे अल्कधर्मी द्रावणात विरघळतात आणि संतृप्त ॲल्युमिनेट द्रावण विघटित होते. बायर पद्धतीचे तांत्रिक मापदंड (तापमान, सोल्युशन सांद्रता इ.) बॉक्साईटच्या प्रकार आणि गुणवत्तेवर अवलंबून, तुलनेने विस्तृत श्रेणीमध्ये चढ-उतार होऊ शकतात. बॉक्साईट एंटरप्राइझमध्ये रेल्वेने पोहोचते. बॉक्साईटच्या तुकड्यांचा आकार तांत्रिक वैशिष्ट्यांनुसार (TS) किंवा पुरवठा करारानुसार निर्धारित केला जातो आणि सुमारे ≤300 मिमी असतो. रोटरी कार डंपरद्वारे बॉक्साईट उतरवले जाते. अनलोड केलेला बॉक्साईट रिसिव्हिंग हॉपर्समध्ये प्रवेश करतो, तेथून ते जड ऍप्रन फीडरद्वारे खडबडीत हातोडा क्रशर आणि मध्यम क्रशिंग जॉ क्रशरद्वारे दिले जाते; बॉक्साईट क्रश केला जातो. कुस्करलेली सामग्री कन्व्हेयर सिस्टमद्वारे बंद गोदामांमध्ये वितरीत केली जाते. गोदामात येणारा बॉक्साइट थोड्या प्रमाणात फिरणाऱ्या अल्कधर्मी द्रावणात मिसळला जातो (l:t = 0.81.9 - असे कमी प्रमाण त्याची कमाल उत्पादकता सुनिश्चित करते), 3-5% चुना जोडला जातो आणि ओल्या ग्राइंडिंग मिलमध्ये पाठविला जातो. कोरडे आणि ओले दळणे उद्योगात वापरले जाते. ओले ग्राइंडिंगचे फायदे असे आहेत की ते सामग्री कोरडे करण्याची गरज दूर करते, उत्पादकता वाढवते, लोडिंग/अनलोडिंग सुलभ करते, पाइपलाइनद्वारे तयार झालेल्या लगद्याची वाहतूक सुलभ करते आणि स्वच्छताविषयक आणि आरोग्यदायी कार्य परिस्थिती सुधारते. ओले ग्राइंडिंग दरम्यान, बॉक्साईटचे परिसंचरण द्रावणात पीसण्याव्यतिरिक्त, बॉक्साईट खनिजांचे प्रारंभिक विघटन देखील होते आणि डिसिलिकॉनायझेशन प्रतिक्रिया येऊ लागतात, जे तयार लगदाच्या मिक्सरमध्ये चालू राहतात.

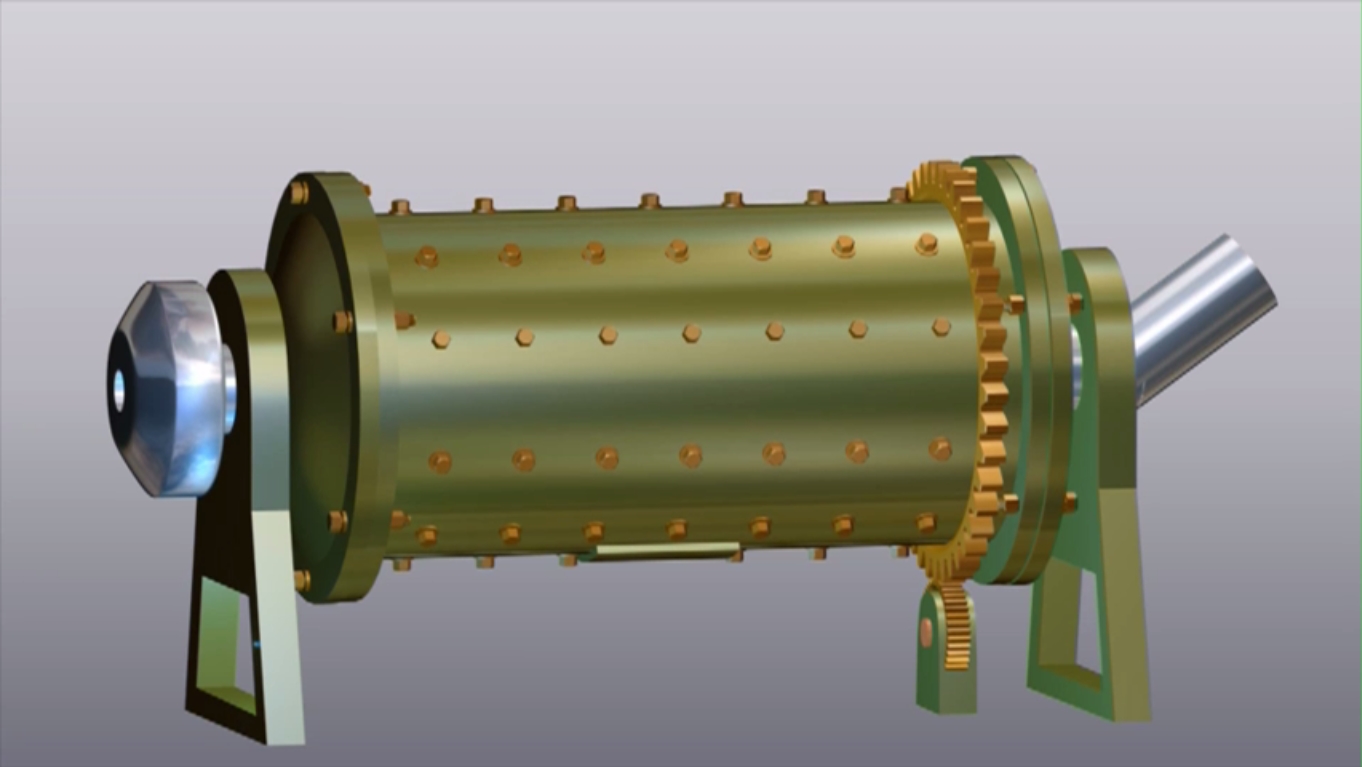

तांदूळ. 2 मिल रचना

चला मिलच्या संरचनेचा विचार करूया; त्यात ड्रम, कव्हर्स आणि गियर रिंग असतात. आतील पृष्ठभाग स्लॅबसह अस्तर आहे. मानेद्वारे, धातूचा किंवा लगदा गिरणीत प्रवेश करतो; गिरणी फिरते तेव्हा, आतील गोळे ड्रमच्या भिंतींवर केंद्रापसारक शक्तीने दाबले जातात, एका विशिष्ट उंचीवर जातात आणि नंतर त्यांच्या स्वतःच्या वजनाच्या प्रभावाखाली येतात. सामग्रीवर शॉक आणि अपघर्षक प्रभाव; हे प्रोफाइल अस्तराने देखील सुलभ केले आहे. निचरा मानेद्वारे केला जातो. ड्रम रोटेशन गती 20-30 rpm आहे. गिरणीच्या बॉल्सची मात्रा (बॉल लोड) ड्रमच्या व्हॉल्यूमच्या 40-50% आहे. पीसल्यानंतर, बॉक्साईट लगदा प्राप्त केला जातो, जो पुढील लीचिंग ऑपरेशनसाठी पाठविला जातो. परंतु प्रथम, उत्पादन, कच्चा लगदा, ऑटोक्लेव्ह विभागांमध्ये खाण्याआधी, कच्च्या लगद्याच्या मिक्सरमध्ये 40 मिनिटे ते 8 तास ठेवला जातो, जेथे त्याची रचना सरासरी असते आणि t = 100-105 °C तापमानात अंशतः डिसिलिकॉनाइज केली जाते. यामुळे हीटरच्या नळ्या कमी प्रमाणात तयार होतात ज्याद्वारे लगदा ऑटोक्लेव्हमध्ये जातो. तसेच, या मिक्सरमध्ये, आवश्यक असल्यास, सल्फाइड सल्फरचे ऑक्सिडाइझ करण्यासाठी लगदा हवेने हाताळला जातो, जर नंतरचे प्रमाण स्थापित प्रमाणापेक्षा जास्त असेल.

बॉक्साइट लीचिंगबायर पद्धतीच्या मुख्य ऑपरेशन्सपैकी एक, ज्याचा उद्देश ॲल्युमिनियम संयुगे सोडियम ॲल्युमिनेटच्या स्वरूपात द्रावणात स्थानांतरित करणे आहे. पिचलेल्या बॉक्साईटवर पुनर्नवीनीकरण केलेल्या अल्कधर्मी द्रावणाने उपचार करून हे साध्य केले जाते.ऑटोक्लेव्ह उच्च तापमान आणि दाबांवर होणारी रासायनिक आणि भौतिक परिवर्तने पार पाडण्यासाठी एक जहाज.

Fig.3 ऑटोक्लेव्ह

चला ऑटोक्लेव्हचा विचार करूया, ज्याचा वापर ॲल्युमिना उत्पादनात ढवळणे आणि हीटिंग स्टीमसह गरम करण्यासाठी केला जातो. ऑटोक्लेव्ह वेल्डेड कार्बन स्टीलचे बनलेले असतात. खालीून, 28-30 एटीएमच्या दाबाखाली बबलरद्वारे ऑटोक्लेव्हला गरम वाफेचा पुरवठा केला जातो. आणि t = 300 °C. स्टीम बॉक्साईटच्या लगद्याला 220-240 डिग्री सेल्सिअस पर्यंत घनीभूत करते आणि गरम करते, या तापमानात लगदा 2 - 2.5 तासांच्या आत लीच होतो. पंप वापरून लगदा ऑटोक्लेव्हमध्ये पंप केला जातो, लीचिंग प्रक्रियेतून जातो आणि दाबाच्या फरकामुळे, लगदा ऑटोक्लेव्हमधून अंतर्गत पाईपद्वारे पिळून काढला जातो आणि लीचिंग प्रक्रिया सुरू ठेवण्यासाठी पुढील ऑटोक्लेव्हमध्ये टाकला जातो. सामान्यतः, बॅटरीमध्ये 8-12 ऑटोक्लेव्ह जोडलेले असतात ज्यामध्ये मालिका जोडल्या जातात, पहिल्या दोन वाफेने गरम केल्या जातात, उर्वरित प्रतिक्रियात्मक असतात, बबलरशिवाय. तुलनेने कमी वेगाने फिरणाऱ्या मोठ्या कणांच्या उपस्थितीमुळे ऑटोक्लेव्ह वाळूने अडकतात. धातूचे अतिरिक्त पीसण्याची गरज त्याच्या प्रक्रियेची हार्डवेअर आणि तांत्रिक योजना गुंतागुंतीची करते. म्हणून, हे तंत्रज्ञान वापरण्याच्या व्यवहार्यतेबद्दल अंतिम निष्कर्ष काढण्यासाठी, उलट प्रवाहाच्या संबंधात बायर सायकलच्या मुख्य टप्प्यांचे तांत्रिक आणि आर्थिक विश्लेषण आवश्यक आहे. ॲल्युमिना-युक्त धातूंच्या प्रक्रियेत वाफेचा मोठ्या प्रमाणात वापर होतो, त्यामुळे वाफेची बचत करण्यासाठी उष्णता पुनर्प्राप्ती महत्त्वपूर्ण आहे. उष्णता पुनर्प्राप्तीसाठी वापरल्या जाणार्या सर्किट्समध्ये, हीट एक्सचेंजर्स वापरले जातात, मालिकेत किंवा समांतर जोडलेले असतात.

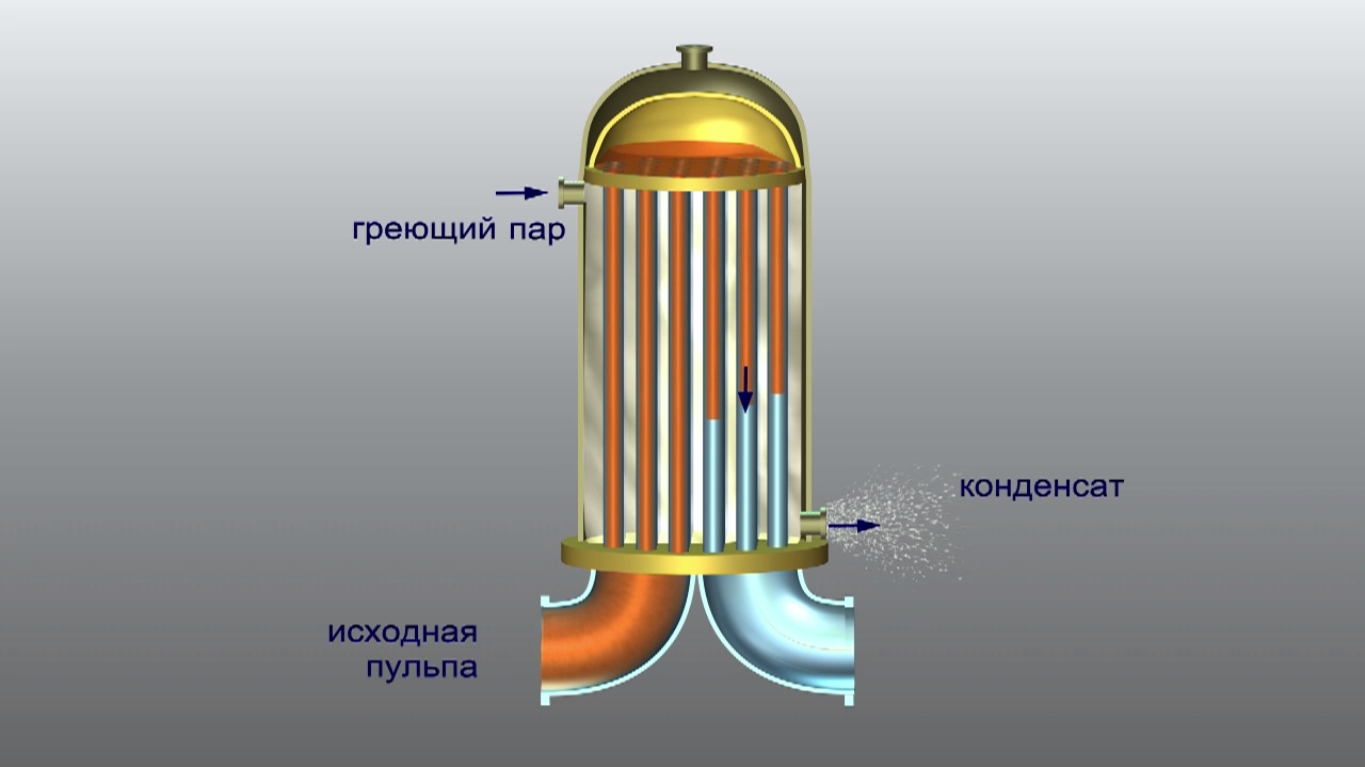

Fig.4 हीटर (हीट एक्सचेंजर)

Fig.4 हीटर (हीट एक्सचेंजर)

शेल-आणि-ट्यूब हीट एक्सचेंजरमध्ये हे समाविष्ट असते: एक घर, कव्हर, इनलेट आणि आउटलेट पाईप्स, ट्यूब बंडल आणि ट्यूब शीट्स. ॲल्युमिना उत्पादनात, हीटर्स (हीट एक्सचेंजर्स) कच्चा लगदा गरम करण्यासाठी वापरतात: ट्यूबलर, शेल-आणि-नलिकासह निश्चित ट्यूब शीट. विभाजकांमधून गरम होणारी वाफ हीटर आणि कंडेन्सच्या इंटर-ट्यूब स्पेसला पुरवली जाते, लगदा ट्यूबमधून फिरतो आणि कंडेन्सेशन दरम्यान सोडलेली उष्णता ट्यूबच्या भिंतींद्वारे लगदामध्ये हस्तांतरित केली जाते. अशा प्रकारे, लगदा गरम केला जातो. विभाजक बॅटरीचा शेवटचा ऑटोक्लेव्ह सोडून लीच केलेल्या लगद्याचा दाब कमी करण्यासाठी काम करतात.

बोहेमाइट आणि डायस्पोर बॉक्साईट्स लीच केल्यानंतर, ऑटोक्लेव्ह केलेला लगदा (ना 2 O K ≥ 280 g/l, α k = 1.6-1.7 आणि l:t = 10:1) ॲल्युमिनेट सोल्यूशन आणि घन फेज लाल चिखल (लीचिंग + GASN दरम्यान विरघळली नाही) मध्ये विभागली पाहिजे. प्रक्रिया सतत कार्यरत उपकरणांमध्ये लाल चिखल घट्ट करून (स्थायिक करणे) केली जाते - जाडसर.

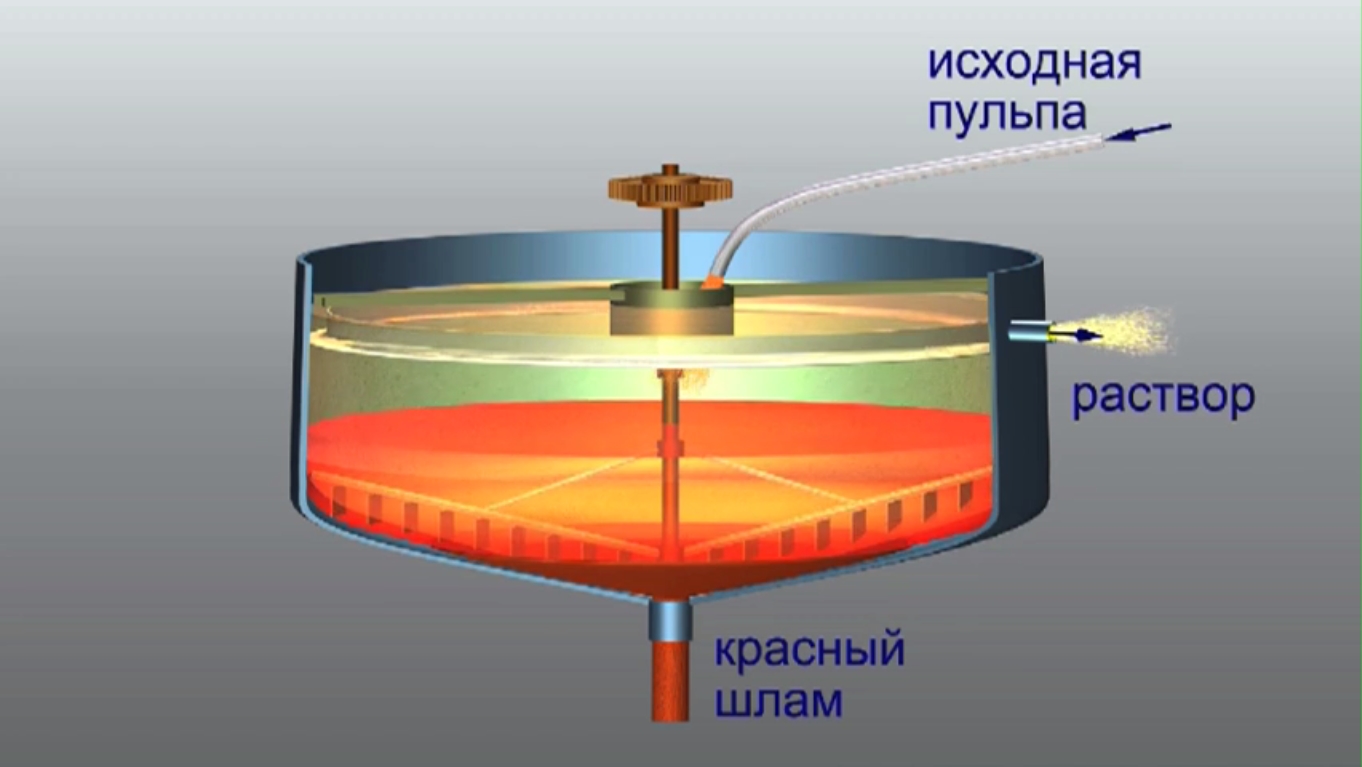

Fig.5 जाडसर

Fig.5 जाडसर

जाडसर हा धातूचा, शंकूच्या आकाराचा तळ असलेला दंडगोलाकार वॅट आहे. व्हॅटच्या मध्यभागी एक बुरशीजन्य यंत्रणा बसविली जाते, ज्याच्या मदतीने स्थिर गाळ जाडसर तळाच्या मध्यभागी असलेल्या डिस्चार्ज होलकडे जातो. मशरूम मेकॅनिझममध्ये उभ्या शाफ्टचा समावेश असतो आणि शाफ्ट ड्राईव्हद्वारे फिरवला जातो. प्रारंभिक लगदा लोडिंग कपमध्ये प्रवेश करतो आणि कमी वेगाने उपकरणाच्या भिंतींवर पसरतो; गाळाचे कण उपकरणाच्या खालच्या भागात जाडसरच्या तळाशी स्थिर होतात. लाल चिखल बुरशीद्वारे मध्यभागी हलविला जातो आणि मध्यवर्ती पाईपमधून खाली उतरविला जातो; स्पष्ट केलेले द्रावण आतील बाजूने आणि कंकणाकृती चुटच्या बाजूने वाहते, ते आणि व्हॅटच्या भिंती दरम्यान ते पाईपमध्ये वाहते आणि उपकरणातून सोडले जाते. .

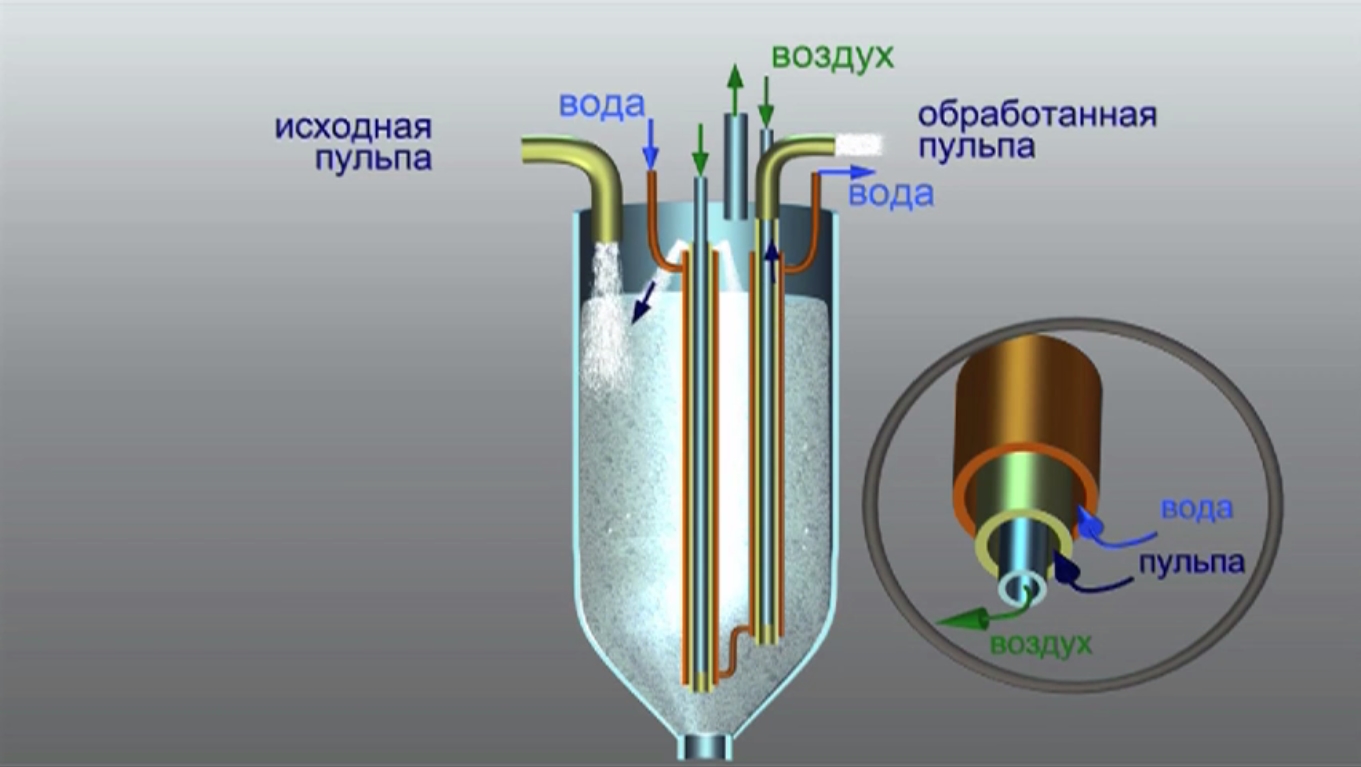

अल एकाग्रता सह नियंत्रण गाळण्याची प्रक्रिया किंवा पध्दती नंतर समाधान 2 O 3 120-150 g/l आणि α K = 1.5-1.75 50-75 °C पर्यंत थंड केले जाते आणि विघटनासाठी पाठवले जाते.कुजणे ही सुपरसॅच्युरेटेड ॲल्युमिनेट-अल्कलाइन द्रावणाच्या विघटनादरम्यान ॲल्युमिनियम हायड्रॉक्साईडच्या क्रिस्टलायझेशनची प्रक्रिया आहे. विघटन प्रक्रियेमुळे ॲल्युमिनियम हायड्रॉक्साईड आणि मदर लिकर तयार होते. बायर पद्धतीचा वापर करून ॲल्युमिनाच्या उत्पादनात विघटन हा सर्वात महत्त्वाचा टप्पा आहे, कारण ॲल्युमिनाची गुणवत्ता थेट परिणामी ॲल्युमिनियम हायड्रॉक्साईडच्या भौतिक-रासायनिक गुणधर्मांवर अवलंबून असते आणि या टप्प्याची उत्पादकता संपूर्ण ॲल्युमिना उत्पादनाचे अर्थशास्त्र ठरवते. चला डिकंपोजरचे डिझाइन आणि ऑपरेटिंग तत्त्व पाहू. डिकंपोझर्सची रचना बियांच्या उपस्थितीत अल्युमिनेट द्रावण विघटित करण्याच्या ऑपरेशनसाठी केली जाते ज्यामध्ये विखुरलेले ॲल्युमिनियम हायड्रॉक्साईड घन टप्प्यात सोडले जाते, विशिष्ट रासायनिक रचनेचा द्रव टप्पा प्राप्त होतो. हवा-मिश्रित विघटन करणाऱ्याचे मुख्य भाग शंकूच्या आकाराचे तळाशी, एक सपाट झाकण आणि एक्झॉस्ट पाईप असलेली एक दंडगोलाकार स्टील टाकी आहे. डिकंपोजरमध्ये लगदा मिसळण्यासाठी, मध्यवर्ती एअर लिफ्ट (एअर लिफ्ट) स्थापित केली जाते, जी डिकंपोझरसह समान अक्षावर स्थित असते. एअरलिफ्टच्या आत एक मध्यवर्ती एअर पाईप आहे, ज्याचा वरचा भाग कॉम्प्रेस्ड एअर मॅनिफोल्डला जोडलेला आहे. संकुचित हवा वापरून विघटन यंत्रामध्ये लगदा मिसळला जातो. डिकंपोजरमध्ये ट्रान्सपोर्ट एअर लिफ्ट असते, ज्यामध्ये उभ्या खालच्या पाईपचा समावेश असतो, ज्याच्या आत कॉम्प्रेस्ड हवा पुरवण्यासाठी लहान व्यासाचा पाइप असतो. एअरलिफ्टचे वरचे टोक, मध्यभागी विपरीत, डिकंपोझर कव्हरवर जाते आणि वाहतूक पाइपलाइनशी जोडलेले असते. एअरलिफ्टला पुरवल्या जाणाऱ्या हवेचे प्रमाण डिकंपोझरमधील लगदाच्या पातळीनुसार स्वयंचलितपणे समायोजित केले जाते. हवेच्या लगद्याचे मिश्रण वरच्या दिशेने वाढते आणि लगदा थंड करण्यासाठी पाईपमधील जागेत पाणी फिरते. विघटन करणाऱ्याच्या भिंतींद्वारे आणि विघटन करणाऱ्या झाकणामध्ये एम्बेड केलेल्या एक्झॉस्ट पाईपच्या मदतीने एअर कूलिंग नैसर्गिकरित्या केले जाते, ज्याद्वारे अतिरिक्त हवा काढून टाकली जाते. लगद्याची हालचाल बाणांनी दर्शविली जाते; उपचार केलेला लगदा पाईपमधून बाहेर पडतो आणि लगदाचा काही भाग मध्यवर्ती एअरलिफ्टद्वारे उपकरणामध्ये फिरत राहतो.

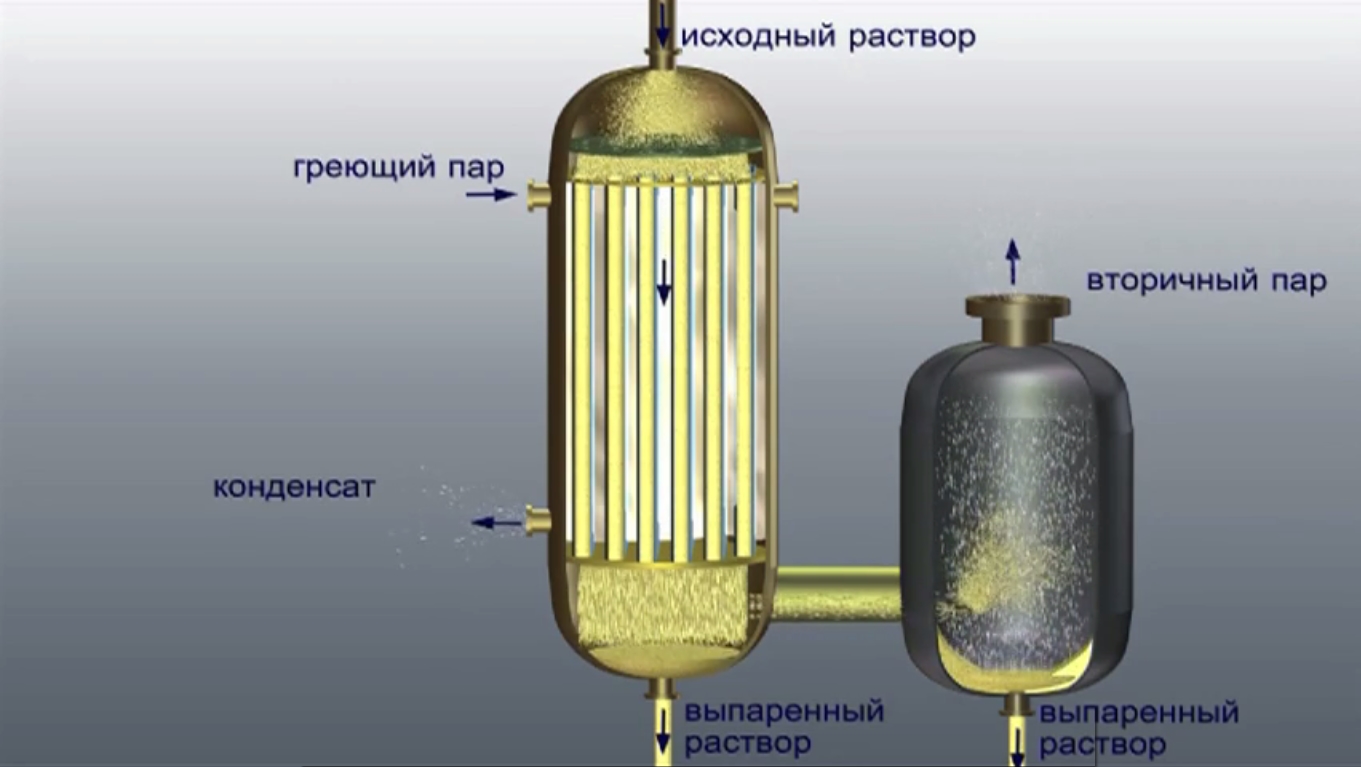

बॉक्साईटचा नवीन भाग टाकण्यासाठी विघटन झाल्यानंतर मदर लिकर तयार करण्यासाठी, उकडलेला लगदा पातळ करण्यासाठी आधी जोडलेले पाणी प्रक्रियेतून काढून टाकणे आवश्यक आहे. बाष्पीभवन आवश्यक असलेल्या पाण्याचे प्रमाण अल्युमिनेट आणि परिचलन सोल्यूशनच्या व्हॉल्यूममधील फरकाशी अंदाजे जुळते.बाष्पीभवन (किंवा बाष्पीभवन)द्रव उकळल्यावर बाष्पीभवनाद्वारे विद्राव्य (पाणी) अंशतः काढून टाकून द्रव द्रावण केंद्रित करण्याची प्रक्रिया आहे. द्रावणांचे बाष्पीभवन करण्यासाठी, पाण्याच्या वाफेची उष्णता, ज्याला प्राथमिक किंवा "गरम" वाफ म्हणतात, सामान्यतः वापरली जाते. उकळत्या द्रावणाच्या बाष्पीभवनाने निर्माण होणाऱ्या वाफेला दुय्यम किंवा स्व-बाष्पीभवन वाफे म्हणतात. प्रक्रियेसाठी बाष्पीभवक वापरले जातात. चला फिल्म-प्रकार बाष्पीभवक डिझाइनपैकी एक विचार करूया. प्रारंभिक द्रावण वरून पाईपद्वारे वरच्या सोल्यूशन चेंबरमध्ये दिले जाते; सोल्यूशन समान रीतीने वितरीत करण्यासाठी नोजल वापरतात. पाईप्सद्वारे द्रावणाची फिल्म हालचाल तयार करण्यासाठी, प्रत्येक पाईपमध्ये विविध सिंचन साधने आणि विशेष नोजल वापरल्या जातात. द्रावण अशा प्रकारे वितरीत केले जाते की ते पाईपच्या भिंतींच्या आतील पृष्ठभागासह पातळ फिल्मच्या स्वरूपात वाहते. हीटिंग चेंबरच्या इंटर-ट्यूब स्पेसमध्ये गरम वाफेचा पुरवठा केला जातो, ट्यूबच्या भिंतींद्वारे द्रावण गरम करतो आणि घनरूप होतो. कंडेन्सेट उपकरणातून काढले जाते. पाईप्समधील द्रावणाची फिल्म उकळते आणि अंशतः बाष्पीभवन होते, दुय्यम वाफ तयार करते, जी पाईप्सच्या बाजूने खाली सरकते. द्रावणाचे थेंब आणि दुय्यम वाफ असलेले बाष्प-द्रव मिश्रण ट्यूबमधून खालच्या सोल्युशन चेंबरमध्ये बाहेर पडते; बाष्पीभवन द्रावणाचा काही भाग खालच्या सोल्यूशन चेंबरमधून काढला जातो. पुढे, बाष्प-द्रव मिश्रण विभाजकात प्रवेश करते. द्रावणाचे थेंब भिंतींच्या पृष्ठभागावर स्थिर होतात, खालच्या भागात वाहतात आणि डिस्चार्ज होतात, दुय्यम वाफ विभाजकाच्या वरच्या शाखा पाईपमधून सोडली जाते. संपूर्ण गरम पृष्ठभाग, विशेषत: नळ्यांचा खालचा भाग, द्रावणाने समान रीतीने ओले करणे महत्वाचे आहे.

Fig.7 बाष्पीभवक

ॲल्युमिना उत्पादनाच्या सर्व तांत्रिक योजनांमधील अंतिम टप्पा म्हणजे कॅल्सीनेशन.मूळ ॲल्युमिनिअम हायड्रॉक्साईडचे व्यावसायिक उत्पादन आणि मेटलर्जिकल ॲल्युमिनामध्ये रूपांतर करणे हा कॅल्सिनेशनचा उद्देश आहे.विविध उद्योगांसाठी (इलेक्ट्रिकल, सिरेमिक इ.) ॲल्युमिनियम आणि नॉन-मेटलर्जिकलच्या इलेक्ट्रोलाइटिक उत्पादनासाठी. कॅल्सिनेशन प्रक्रियेमध्ये ॲल्युमिनियम हायड्रॉक्साईडवर थर्मल इफेक्ट असतो, परिणामी, प्रक्रिया अनुक्रमे घडतात: 110-120 डिग्री सेल्सिअस तापमानात, हायड्रॉक्साईडमधून बाह्य ओलावा काढून टाकणे सुरू होते; 200-250 डिग्री सेल्सिअस तापमानात, गिबसाइट पाण्याचे रेणू गमावते. क्रिस्टलायझेशन आणि बोहेमाइटमध्ये वळते; सुमारे 500 °C तापमानात, बोहेमाइट निर्जल γ-Al मध्ये बदलते 2 O 3 आणि 850 °C पेक्षा जास्त तापमानात γ-Al चे रूपांतर होतेα-Al 2 O 3 मध्ये 2 O 3 . ही सर्व परिवर्तने γ-Al चे परिवर्तन वगळता लक्षणीय प्रमाणात उष्णता (एंडोथर्मिक प्रक्रिया) शोषून घेतात.α-Al 2 O 3 मध्ये 2 O 3 (एक्झॉथर्मिक प्रक्रिया). 500-600 °C पर्यंत सामग्री गरम करताना, जेव्हा सोडलेला ओलावा बाष्पीभवन होतो आणि गिबसाइट विघटित होते तेव्हा मुख्य उष्णता खर्च होते.

2.2 ॲल्युमिना उत्पादनासाठी तंत्रज्ञान. सिंटरिंग पद्धत

पूर्णपणे हायड्रोमेटालर्जिकल पद्धतीच्या सिंटरिंग पद्धतीचे एक विशिष्ट वैशिष्ट्य म्हणजे सिंटरिंग ऑपरेशन - पायरोमेटालर्जिकल प्रक्रिया. सिंटर लीचिंगच्या टप्प्यावर प्रक्रियेतून सिलिकॉन काढून टाकण्यासाठी, त्यानंतरच्या हायड्रोमेटालर्जिकल प्रक्रियेदरम्यान खराब विद्रव्य असलेल्या संयुगांमध्ये सिलिकॉनला बांधणे हा या ऑपरेशनचा उद्देश आहे. वाढत्या SiO सामग्रीसह 2

बायर पद्धतीचा वापर करून बॉक्साईट प्रक्रिया आर्थिकदृष्ट्या फायदेशीर ठरते, कारण लाल चिखलासह अल्कली आणि ॲल्युमिनियमचे नुकसान लक्षणीय वाढते.

सिंटरिंग पद्धतीचा वापर करून 6-7 युनिटपेक्षा कमी सिलिकॉन मॉड्यूलसह बॉक्साइटवर प्रक्रिया करणे अधिक आर्थिकदृष्ट्या व्यवहार्य आहे.सिंटरिंग पद्धतीचा वापर बॉक्साईट (बॉक्साईट सिंटर तयार करण्यासाठी), नेफेलिन कॉन्सन्ट्रेट्स आणि ओरेस (नेफेलिन सिंटर), अनुक्रमिक बायर सिंटरिंग पद्धतीचा बायर गाळ (स्लरी सिंटर) आणि काओलिन किंवा ॲल्युमिनोकॅल्शियम स्लॅग (सेल्फ-ॲल्युमिनोकॅल्शियम स्लॅग) करण्यासाठी वापरला जातो. सिंटरिंग पद्धतीचे सार म्हणजे सिंटर तयार करण्यासाठी चार्जची उष्णता उपचार, सोडियम ॲल्युमिनेट Na च्या निर्मितीसह२ ओ अल २ ओ ३ , सोडियम फेराइट Na२ ओ फे २ ओ ३ आणि डिकॅल्शियम सिलिकेट 2CaO·SiO 2

(कॅल्शियम ऑर्थोसिलिकेट). ॲल्युमिनियम खनिजे सोडियम ॲल्युमिनेट (Le Chatelier) मध्ये विद्राव्य स्वरूपात बांधण्यासाठी कल्पना आणि मुख्य सर्वात हानिकारक अशुद्धता SiO आहे 2

किंचित विद्रव्य सिलिकेटमध्ये (Müller) 150 वर्षांहून अधिक इतिहास आहे. या कल्पनांमध्ये ॲल्युमिना-युक्त कच्चा माल - बॉक्साइट, नेफेलिन, काओलिन - सिंटरिंगद्वारे प्रक्रिया करण्याची पद्धत अधोरेखित आहे. परिणामी केक लीच केला जातो आणि उपयुक्त अल घटक द्रावणात जातात 2 O 3 आणि Na 2 O. तथापि, कॅल्शियम ऑर्थोसिलिकेट, अंशतः ॲल्युमिनेट द्रावणाशी संवाद साधून, सिलिका SiO सह ॲल्युमिनेट द्रावण विघटित आणि दूषित करते या वस्तुस्थितीमुळे 2

, द्रावणातून काढून टाकण्यासाठी दोन-स्टेज डिसिलिकॉनायझेशन प्रक्रिया आवश्यक आहे: पहिल्या टप्प्यावर, सोडियम हायड्रोअल्युमिनोसिलिकेट आणि दुसऱ्या टप्प्यावर, कॅल्शियम हायड्रोगार्नेट. सिलिकॉनपासून शुद्ध केलेले द्रावण कार्बोनेशन (किंवा विघटन) द्वारे विघटित होते, ज्या दरम्यान Al(OH) तयार होते. 3

आणि कार्बोनेटचे द्रावण. ॲल्युमिनियम ऑक्साईड तयार करण्यासाठी ॲल्युमिनियम हायड्रॉक्साईड कॅल्सिनेशनसाठी पाठवले जाते आणि कार्बोनेट मदर लिकर, बाष्पीभवनानंतर, चार्ज तयार करण्याच्या प्रक्रियेच्या सुरूवातीस (बॉक्साइटसाठी) किंवा खोल बाष्पीभवन करण्यासाठी सोडा आणि पोटॅश अंतिम उत्पादने तयार करण्यासाठी जाते. लीचिंगनंतर उरलेला बेलाइट गाळ देखील वापरला जातो, जो सिमेंट तयार करण्यासाठी वापरला जातो, ज्यामुळे नेफेलिनवर प्रक्रिया करण्यासाठी एकात्मिक कचरा-मुक्त तंत्रज्ञानाच्या निर्मितीसाठी परिस्थिती निर्माण होते.. सिंटरिंग पद्धतीमध्ये खालील तांत्रिक ऑपरेशन्स समाविष्ट आहेत:

- बॅचची तयारी;

- सिंटर तयार करण्यासाठी चार्ज सिंटरिंग;

- केक ग्राइंडिंग आणि लीचिंग - केकमधून सोडियम अल्युमिनेट आणि अल्कली काढणे समाविष्ट आहे;

- leached लगदा च्या desiliconization;

- लाल चिखलापासून अल्युमिनेट द्रावण वेगळे करणे आणि लाल चिखल धुणे;

- अल्युमिनेट द्रावणाचे विघटन;

- ॲल्युमिनियम हायड्रॉक्साईडपासून मदर लिकर वेगळे करणे;

- स्पेक सोल्यूशनचे बाष्पीभवन आणि सोडोसल्फेट मिश्रण वेगळे करणे;

- ॲल्युमिना तयार करण्यासाठी ॲल्युमिनियम हायड्रॉक्साईडचे कॅल्सीनेशन;

- सोडा ॲश अनलोड करणे, साठवणे आणि प्रक्रियेत आणण्यासाठी युनिट.

सिंटरिंग पद्धतीचा वापर करून बॉक्साइटवर प्रक्रिया करताना, दोन- आणि तीन-घटक शुल्क वापरले जातेबॉक्साइट + सोडा + चुनाकिंवा बॉक्साइट + सोडा. t = 1200-1300 °C वर चार्जचे सिंटरिंग उच्च-तापमान फायरिंग.सिंटरिंग दरम्यान, ॲल्युमिनियम संयुगे पाण्यात विरघळणारे सोडियम ॲल्युमिनेटमध्ये बांधले जातात, लोह सोडियम फेराइटमध्ये बदलते, सिलिका किंचित विरघळणारे संयुग - डिकॅल्शियम सिलिकेटमध्ये बदलते.चष्मा, त्यांच्या भौतिक वैशिष्ट्यांनुसार, विभागलेले आहेततरंगणे, अंशतः वितळले, सच्छिद्र आणि कमी बेक्ड . केकच्या गुणवत्तेवर परिणाम करणारे घटक:

- सिंटरिंग तापमान

- बॉक्साईट चार्जचा कण आकार

- चार्ज च्या सोडा घटक डोस

- सल्फर यौगिकांची उपस्थिती

भट्टीतून 3.0-4.0 मीटर/सेकंद वेगाने जाणारा वायूचा प्रवाह (गणना) भट्टीला पुरविलेल्या पुनर्नवीनीकरण केलेल्या धूळपैकी 50% पर्यंत भट्टीतून वाहून नेतो. भट्टीतून काढून टाकलेल्या धूळ (चार्ज) चे संकलन गॅस शुद्धीकरण आणि धूळ रिटर्न सिस्टमद्वारे केले जाते, ज्यामध्ये खालील युनिट्स समाविष्ट आहेत: धूळ चेंबर 6; चक्रीवादळ 7 ची बॅटरी (6-8 चक्रीवादळांच्या 2 बॅटरी); इलेक्ट्रोस्टॅटिक प्रीसिपिटेटर 8; दोन-स्टेज गॅस शुद्धीकरणासाठी स्क्रबर 1 प्रति भट्टी. फर्नेस आणि गॅस क्लिनिंग सिस्टमद्वारे वायूंचे वाहतूक धूर एक्सहॉस्टरद्वारे केले जाते. एक्झॉस्ट वायू वातावरणात सोडले जातात. डस्ट चेंबर, बॅटरी चक्रीवादळ आणि इलेक्ट्रोस्टॅटिक प्रीसिपिटेटरमध्ये जमा झालेली धूळ ऑगर्सद्वारे लिफ्टच्या रिसीव्हिंग हॉपरमध्ये दिली जाते आणि त्याच्या मदतीने भट्टीच्या थंड डोक्यावर परत केली जाते. सिंटरिंग प्रक्रिया सामान्यतः तापमान आणि एक्झॉस्ट वायूंच्या संरचनेद्वारे नियंत्रित केली जाते. भट्टीतील एक्झॉस्ट वायूंचे तापमान 320-420 डिग्री सेल्सियस असते; एक्झॉस्ट वायूंमधील O सामग्री 2 1.5-2.5%, CO ≤ 0.4-0.6%, CO 2 25-27%. ज्वलनासाठी आवश्यक हवेचे प्रमाण O सामग्रीद्वारे निर्धारित केले जाते 2 एक्झॉस्ट वायूंमध्ये.

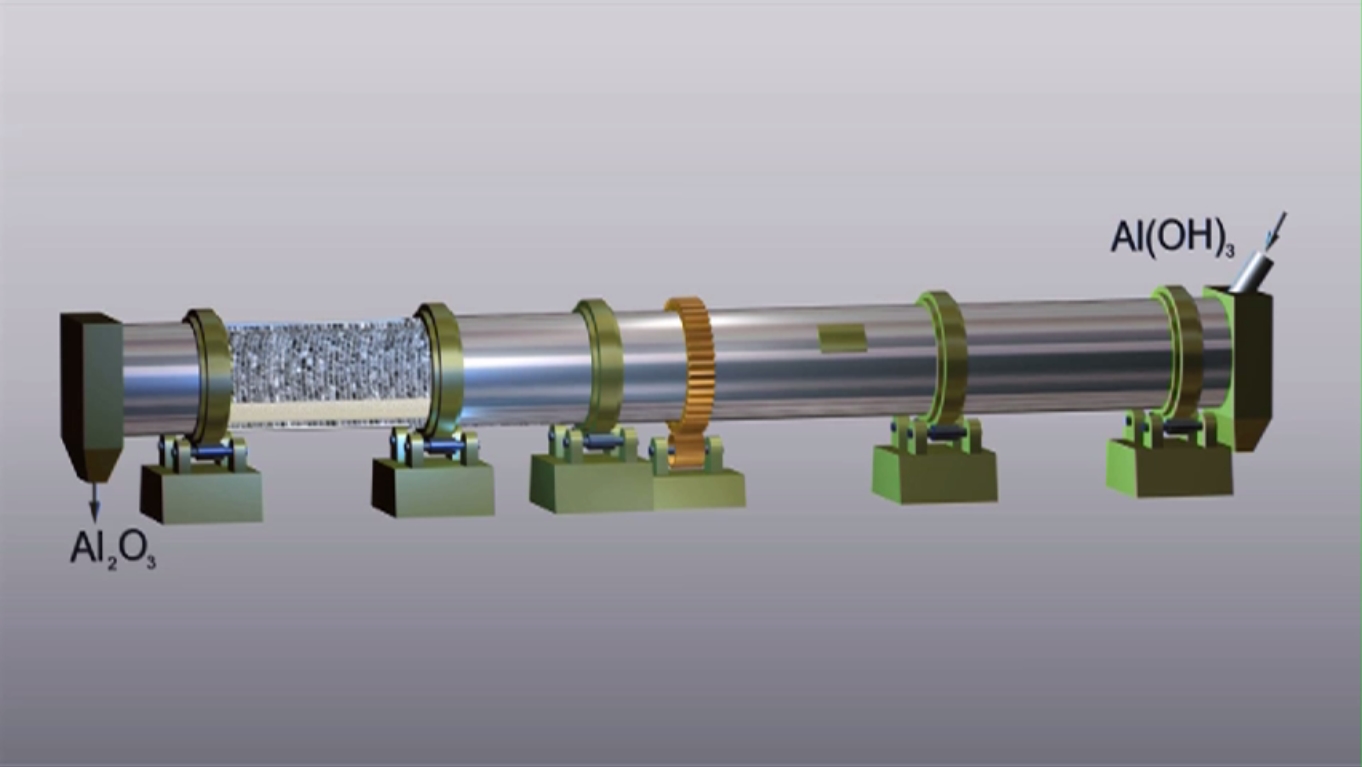

ट्यूबलर रोटरी किलन (टीव्हीके) हा 20-70 मिमी जाडीचा एक स्टील ड्रम आहे, भट्टीच्या आतील भाग रीफ्रॅक्टरी विटांनी रेखाटलेला आहे, मुख्य सामग्री चामोड आहे, भट्टींचे उच्च-तापमान झोन क्रोमियमसह रेषेत आहेत. मॅग्नेसाइट आणि मॅग्नेसाइट रेफ्रेक्ट्री विटा, अस्तर जाडी 230-250 मिमी आहे, ड्रमचा व्यास समान आहे, 1° ते 5° पर्यंत उतार आहे. फर्नेस बॉडी पट्ट्यांसह सुसज्ज आहे (होन्ड स्टील रिंग), ज्यासह ते सपोर्ट रोलर्सवर टिकते. प्रत्येक रोलरचा शाफ्ट स्टील फ्रेममध्ये बसविलेल्या बीयरिंगमध्ये बसविला जातो, जो मोठ्या प्रबलित कंक्रीट फाउंडेशनशी जोडलेला असतो. ओव्हन इलेक्ट्रिक मोटरद्वारे चालवले जाते; ड्रम रोटेशनचा वेग 1-2 क्रांती प्रति मिनिट आहे. फर्नेस ड्रमचा खालचा गरम टोक भट्टीच्या इंधन डोक्यात प्रवेश करतो. लोडिंग हेडमध्ये वरचा कोल्ड एंड, ज्यामध्ये हायड्रॉक्साईड लोड करण्यासाठी एक उपकरण आहे आणि फ्ल्यू गॅसेसच्या बाहेर पडण्यासाठी एक ओपनिंग आहे. फ्युएल हेडमध्ये नोझल किंवा बर्नर तसेच तपासणी आणि ऑपरेटिंग विंडोसाठी समोरच्या बाजूस ओपनिंग असते. इंधनाच्या डोक्याच्या तळाशी एक स्टोव्ह आहे ज्याद्वारे छिद्रित एल्युमिना रेफ्रिजरेटरमध्ये ओतले जाते. इंधन तेल आणि नैसर्गिक वायूचा वापर TVP साठी इंधन म्हणून केला जातो. इंधन तेल 90-110 डिग्री सेल्सियस पर्यंत गरम केले जाते. TVP काउंटरफ्लोच्या तत्त्वावर चालते - भट्टीच्या ड्रमच्या झुकण्यामुळे आणि त्याच्या फिरण्यामुळे गरम होणारी सामग्री गरम फ्ल्यू वायूंकडे जाते, जी थंड होते आणि सामग्री गरम होते.

Fig.8 ट्यूबलर रोटरी भट्टी (TVK)

TVP ओव्हन झोन:

पहिला झोन ज्यास म्हंटले जातेकोरडे झोन , ॲल्युमिनियम हायड्रॉक्साईडच्या हायग्रोस्कोपिक आर्द्रतेच्या पूर्ण बाष्पीभवनाद्वारे वैशिष्ट्यीकृत आहे आणि येथे सामग्रीचे तापमान 200 डिग्री सेल्सियसपेक्षा जास्त नाही. कोरडे झोनमधील वायूंचे तापमान 600 ते 300 डिग्री सेल्सियस पर्यंत कमी होते.

दुसऱ्या झोनमध्ये कॅल्सिफिकेशन झोनरासायनिक बांधील ओलावा काढून टाकला जातो आणि हायड्रॉक्साइड निर्जल γ-Al मध्ये रूपांतरित होतो 2 O 3 . हे करण्यासाठी, सामग्री 950 डिग्री सेल्सियस तापमानात गरम करणे आवश्यक आहे. या झोनमधील हलत्या वायूंचा प्रवाह 1050 ते 600 °C पर्यंत 450 °C ने थंड केला जातो.

तिसरा झोन कॅल्सिनेशन झोनबर्निंग टॉर्चच्या क्षेत्रामध्ये स्थित आहे, जे उच्चतम गॅस तापमान 1400 डिग्री सेल्सियस सुनिश्चित करते. हे चार्ज 1250 °C पर्यंत गरम करण्यास अनुमती देते, ॲल्युमिनाचे γ बदलापासून α बदलाकडे (γ-Al) संक्रमण सुनिश्चित करते 2 O 3 → α-Al 2 O 3 ). कॅलसिनेशन प्रक्रिया पूर्ण होण्यासाठी, या झोनमधील सामग्रीचा निवास वेळ इतर झोनच्या तुलनेत फर्नेस ड्रमच्या मोठ्या व्यासामुळे वाढवण्याचा प्रयत्न केला जातो.

चौथा झोन कूलिंग झोन येथे तयार ॲल्युमिना 1000 °C पर्यंत थंड केले जाते. कॅलसिनेशन फर्नेसच्या सामान्य ऑपरेशन दरम्यान, ते सोडणाऱ्या वायूंचे तापमान 300 °C पेक्षा जास्त नसावे, जे कॅल्सिनेशन झोन ≈ 1250 °C मध्ये सामग्रीचे इष्टतम तापमान सुनिश्चित करण्यासाठी एक विश्वासार्ह निकष म्हणून काम करते. इंधनाचे चांगले ज्वलन आणि प्रणालीमध्ये अनावश्यक हवा गळती नसल्यामुळे, एक्झॉस्ट गॅसमध्ये साधारणपणे 13-15% CO असते. 2 . CO सामग्री 0.8% पेक्षा जास्त नसावी.

निष्कर्ष

सध्या, बायर पद्धत ही जगभरातील ॲल्युमिना उत्पादनाची मुख्य पद्धत आहे, कारण तुलनेने कमी सिलिका सामग्रीसह उच्च-गुणवत्तेच्या बॉक्साइटवर प्रक्रिया करण्यासाठी वापरणे आर्थिकदृष्ट्या व्यवहार्य आहे. 2 , उच्च सिलिकॉन मॉड्यूलस µ असणे आवश्यक आहेसि ≥ 6-8 आणि त्यात मोठ्या प्रमाणात सल्फर आणि CO नसतात 2 , SO2 चे प्रमाण जसजसे वाढते तसतसे अधिकाधिक Al2O3 आणि प्रक्रियेत वापरलेली अल्कली नष्ट होते. परदेशात, बहुतेक सर्व Al2O3 बॉक्साईटपासून मुख्यतः बायर पद्धतीने मिळवले जातात (K.I. बायर हे ऑस्ट्रियन अभियंता आहेत ज्यांनी रशियामध्ये काम केले आहे); घरगुती वनस्पतींमध्ये, बायर पद्धतीने बॉक्साईटपासून ॲल्युमिना आणि सिंटरिंगद्वारे बॉक्साईट आणि नेफेलिनपासून प्राप्त केले जाते. या दोन्ही पद्धती अयस्कांपासून अल्युमिना वेगळे करण्याच्या अल्कधर्मी पद्धतींशी संबंधित आहेत. 5×7 पेक्षा कमी सिलिकॉन मोड्यूलससह बॉक्साइटवर प्रक्रिया करण्यासाठी, सिंटरिंग पद्धत अधिक किफायतशीर आहे. ॲल्युमिना-समृद्ध बॉक्साईट ठेवींचा ऱ्हास आणि उत्पादनामध्ये गरीब बॉक्साईटचा सहभाग यामुळे, अल्युमिना उत्पादनातील बायर पद्धतीचा वाटा कमी होत आहे आणि सिंटरिंग पद्धतीचा वाटा वाढत आहे. बहुतेक ॲल्युमिना उत्पादन सुविधा, विशेषत: अनेक हायड्रोकेमिकल आणि प्रक्रियेच्या टप्प्यांमध्ये, उच्च आर्द्रता आणि बाष्पीभवन अल्कधर्मी द्रावण थंड झाल्यामुळे धुके तयार होणे आणि क्षारांच्या आपत्कालीन गळतीमुळे वैशिष्ट्यीकृत आहेत, म्हणून विशेष आवश्यकता लादल्या जातात, ज्या मुख्यतः कंक्रीटची घनता वाढवण्यासाठी, क्रॅक प्रतिरोधक परिस्थितीचे पालन करण्यासाठी, भिंतीच्या कुंपणाच्या आतील पृष्ठभागाचे अल्कधर्मी वाफ आणि आर्द्रतेच्या प्रवेशापासून संरक्षण करण्यासाठी खाली उकळवा. ॲल्युमिना रिफायनरीचे वैशिष्ट्यपूर्ण वैशिष्ट्य म्हणजे कार्यशाळांमधील गॅलरींची उपस्थिती, ज्याद्वारे मोठ्या प्रमाणात स्लरी पाइपलाइन, स्टीम पाइपलाइन, बेल्ट कन्व्हेयर आणि इतर संप्रेषणे जातात. सर्व भट्टीची दुकाने खुल्या रोटरी भट्टी आणि इलेक्ट्रिक प्रीसिपिटेटरच्या खुल्या स्थापनेसह डिझाइन केलेली आहेत. मोकळ्या ठिकाणी इमारतींच्या बाहेर मोठे कंटेनर लावले जातात.

थर्मल पॉवर प्लांट आणि ओले प्रक्रिया युनिट - वाफेचे आणि गरम पाण्याचे मुख्य ग्राहक - तसेच सिमेंट उत्पादन, लीचिंग प्रक्रिया आणि डिसिलिकॉनायझेशन हे गाळाची अनावश्यक वाहतूक टाळण्यासाठी एकमेकांच्या जवळ स्थित आहेत. कच्चा माल प्राप्त करणारे यंत्र एक कार डंपर आहे, जे खडबडीत क्रशिंग विभाग आणि ओले पीसणे विभागाच्या शक्य तितक्या जवळ स्थित आहे. सुधार पूल ओले ग्राइंडिंग आणि सिंटरिंग विभागांजवळ स्थित आहेत आणि सिंटरिंग विभाग ओले ब्लॉक (लीचिंग, घट्ट करणे, डिसिलिकॉनायझेशन, कार्बनायझेशन आणि फिल्टरेशन) जवळ स्थित आहेत. हायड्रेट वेअरहाऊस आणि कॅल्सीनेशन विभाग हे गाळण आणि कार्बनीकरण विभागाच्या शेजारी स्थित आहेत आणि व्यावसायिक ॲल्युमिना वेअरहाऊस कॅलसिनेशन विभागाच्या पुढे स्थित आहे. आंतर-दुकान वाहतुकीसाठी, ch. arr मोटार वाहतूक. कच्च्या मालाची डिलिव्हरी आणि तयार उत्पादने काढून टाकण्यासाठी तसेच मुख्य स्टोअर आणि दुरुस्तीच्या दुकानांमध्ये साहित्य, सुटे भाग आणि उत्पादने पोहोचवण्यासाठी रेल्वे वाहतूक आवश्यक आहे. सामान्य योजनेवर इमारती शोधताना, ओल्या प्रक्रिया कार्यशाळेतील अल्कली थेंबांच्या स्वरूपात आक्रमक उत्सर्जनाचे हानिकारक प्रभाव तसेच कोळसा, चुनखडीच्या गोदामांमधील धूळ दूर करण्यासाठी प्रचलित वाऱ्याची दिशा विचारात घेतली जाते. कॅलसिनेशन आणि सिंटरिंग विभाग. ॲल्युमिना रिफायनरी बांधण्याचा खर्च कमी करणे हे इमारती आणि संरचना अवरोधित करणे, खुल्या भागात आणि अर्ध-बंदिस्त जागेत उपकरणे स्थापित करणे याशी संबंधित आहे.

संदर्भग्रंथ

- लेनर A. I. अल्युमिना उत्पादन / लेनर Yu. A. - M.: Vyssh. शाळा, 1961. 314 पी.

- लॉगिनोव्हा I.V. ॲल्युमिना उत्पादनातील हार्डवेअर आणि तांत्रिक योजना /I.V. लॉगिनोव्हा, ए.व्ही. किर्चिकोव्ह. एकटेरिनबर्ग: UrFU, 2011. 233 p.

- ट्रॉइटस्की I. A. बॉक्साईटपासून अल्युमिनाचे उत्पादन. तांत्रिक गणना / I. A. Troitsky. एम.: धातुकर्म, 1972. 175 पी.

- एरेमिन एन.आय. ॲल्युमिना उत्पादनासाठी प्रक्रिया आणि उपकरणे /

एन.आय. एरेमिन, ए.एन. नौमचिक, व्ही.जी. काझाकोव्ह. एम.: धातुशास्त्र, 1980. 360 पी. - निकोलस्काया एम.पी. बॉक्साईटपासून ॲल्युमिना तयार करण्याचे तंत्रज्ञान /

एम.पी. निकोलस्काया. कामेंस्क-उराल्स्की, 2007. 184 पी. - http://media.ls.urfu.ru/Projects/201/uploaded/files

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63206_VTD4NPWQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63205_TLXAKEN5_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63204_B759UYHC_720.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63202_P5UBYKS7_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63200_TLSFX6WQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63203_1ZWGSJPC_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63199_HQ2CZKJ4_480.mp4

तुम्हाला स्वारस्य असणारी इतर समान कामे.vshm> |

|||

| 14630. | डुकराचे मांस उत्पादन तंत्रज्ञान | 19.32 KB | |

| डुक्कर फॅटनिंगचे प्रकार. उन्हाळी शिबिरांमध्ये डुकरांना पाळणे. प्रजनन डुकरांना तुलनेने कमी वेळेत मोठ्या प्रमाणात मांस तयार करणे शक्य होते. डुकरांच्या खालील जैविक वैशिष्ट्यांमुळे हे सुलभ होते: उच्च प्रजनन क्षमता. | |||

| 13067. | फाउंड्री तंत्रज्ञान | 1.04 MB | |

| शेल सारख्या शेल मोल्ड्समध्ये टाकणे 6. थंड झाल्यावर, ओतलेली धातू कडक होते आणि मोल्ड पोकळीचे कॉन्फिगरेशन घेते. कास्टिंग मोल्ड फक्त एकदाच वापरले जातात आणि कास्टिंग काढून टाकल्यावर नष्ट होतात, रेझिन बाइंडरसह वालुकामय चिकणमाती कवच, एक तुकडा सिरॅमिक, इ. अत्यंत रेफ्रेक्ट्री मटेरियल जिप्सम, सिमेंट, ग्रेफाइट इ.पासून बनवलेले अर्ध-स्थायी मोल्ड. | |||

| 13032. | वेल्डिंग तंत्रज्ञान | 509.45 KB | |

| उच्च-गुणवत्तेचे कंपाऊंड प्राप्त करण्यासाठी, ही कारणे दूर करणे आणि पृष्ठभागावरील अणूंना सक्रिय ऊर्जा प्रदान करणे आवश्यक आहे. फ्यूजन वेल्डिंगमध्ये, वेल्डेड केलेल्या भागांचे धातू अंशतः वितळवून भाग जोडले जातात. या प्रकरणात, ऑक्साईड फिल्म्सचा नाश आणि अणूंचा दृष्टीकोन ज्या अंतरावर धातूचे बंध निर्माण होतात ते साध्य केले जाते. जेव्हा उष्णता स्त्रोत काढून टाकला जातो, तेव्हा वेल्ड पूलमध्ये मेटल क्रिस्टलायझेशन प्रक्रिया सुरू होते; म्हणून, वेल्ड मेटलमध्ये कास्ट रचना असते. | |||

| 14635. | लोकर आणि कोकरू उत्पादन तंत्रज्ञान | 23.02 KB | |

| उन्हाळ्यात मेंढ्या चरणे आणि चारणे. हिवाळ्यातील घरांपासून चरण्यापर्यंतचे संक्रमण हळूहळू आयोजित केले जाते, कारण कोरड्या फीडची अचानक बदली हिरवे गवतपचन खराब होऊ शकते. या उद्देशासाठी, सकाळी चरण्याच्या पहिल्या दिवसात, चरण्यासाठी बाहेर काढण्यापूर्वी, मेंढ्यांना थोडे गवत दिले जाते. चरायला लवकरात लवकर सुरुवात होते. उष्णतेच्या दिवसात, 10...11 ते 14...16 तासांपर्यंत चराईमध्ये व्यत्यय येतो. थंडी सुरू झाल्यावर, चराई पुन्हा सुरू केली जाते. जर कुरण खराब असेल आणि मेंढ्या पुरेसे खात नाहीत | |||

| 14631. | अंडी आणि पोल्ट्री मांस उत्पादनासाठी तंत्रज्ञान | 19.29 KB | |

| कुक्कुटपालन हा सर्वात महत्वाचा उद्योग आहे, जो लोकसंख्येला उच्च-गुणवत्तेची आहारातील अन्न उत्पादने प्रदान करतो: अंडी आणि पोल्ट्री मांस, तसेच खाली आणि पंख. फार्म पोल्ट्री लवकर परिपक्वता, गहन वाढ, उच्च पुनरुत्पादन, उत्पादकता आणि चैतन्य द्वारे दर्शविले जाते. हे सर्व, उत्पादनाच्या प्रति युनिट तुलनेने कमी फीड खर्चासह, उद्योगाच्या उच्च नफ्यात योगदान देते. | |||

| 14614. | दूध आणि गोमांस उत्पादन तंत्रज्ञान | 21.46 KB | |

| पशुधनाच्या मुख्य जाती. पशुधन ठेवण्याच्या पद्धती आणि पद्धती. तेव्हापासून पशुपालन ही पशुपालनाची सर्वात महत्त्वाची शाखा आहे मौल्यवान उत्पादनेदूध आणि मांसासारखे अन्न तसेच हलके उद्योगासाठी कच्चा माल. गुरांचे चामडे, चामडे आणि पादत्राणे उद्योगासाठी सर्वोत्कृष्ट कच्चा माल असल्याने प्रमाण आणि गुणवत्तेच्या बाबतीत, इतर शेतातील प्राण्यांच्या कातड्यांमध्ये प्रथम क्रमांक लागतो. | |||

| 19481. | करंट्ससह सफरचंदाच्या उत्पादनासाठी तंत्रज्ञान | 985.1 KB | |

| सफरचंदाचा इतिहास पौष्टिक मूल्यकच्चा माल, त्यांचे प्रकार आणि वैशिष्ट्ये. तांत्रिक उत्पादन आकृती. कॅन केलेला अन्नाचे पौष्टिक मूल्य. कॅन केलेला प्युरी हे कॅन केलेला अन्न आहे जे भाज्या किंवा खरबूज यांच्या फळांना घासून किंवा प्राथमिक एन्झाईमॅटिक उपचारांद्वारे अन्न ऍसिड, अन्न मिश्रित पदार्थ, साखर... | |||

| 11957. | गियर तेलांच्या उत्पादनासाठी नवीन तंत्रज्ञान | 26.6 KB | |

| अमिनोमिथाइलेटेड ट्रायझोलच्या प्रभावाखाली एलिमेंटल सल्फरसह उच्च ओलेफिनच्या परस्परसंवादावर आधारित उच्च तीव्र दाब आणि अँटीवेअर गुणधर्म असलेल्या थिओलीन मालिकेच्या ट्रान्समिशन ऑइलसाठी स्पर्धात्मक ऍडिटीव्हच्या उत्पादनासाठी तंत्रज्ञान विकसित केले गेले आहे. थिओलेन ॲडिटीव्हच्या आधारे, धातू उत्पादनांच्या जतनासाठी आणि स्टीलच्या जटिल भागांच्या प्रक्रियेसाठी ट्रान्समिशन ऑइल आणि कूलिंग वंगण बेलन आणि कोटेकची प्रभावी फॉर्म्युलेशन विकसित केली गेली आहे. थिओलीन ऍडिटीव्हची प्रायोगिक चाचणी... | |||

| 2379. | डांबरी काँक्रीट आच्छादन मजबूत करण्यासाठी कामाचे तंत्रज्ञान | 2.82 MB | |

| डांबर वितरकाच्या सर्व डोसिंग सिस्टीम सेट करणे आणि बाईंडर भरण्याचे प्रमाण स्पष्ट करणे, या विभागाच्या (परिच्छेद h पहा) वर आधारित भू-सिंथेटिक सामग्रीचे उच्च-गुणवत्तेचे निर्धारण सुनिश्चित करणे; जिओसिंथेटिक सामग्रीचे वितरण करण्यासाठी (उपलब्ध असल्यास) विशेष मशीनचे ऑपरेशन तपासणे; | |||

| 12005. | सायट्रिक ऍसिड आणि सोडियम सायट्रेट निर्मितीसाठी तंत्रज्ञान | 17.86 KB | |

| तंत्रज्ञान संस्थेसाठी प्रदान करते औद्योगिक उत्पादन लिंबाच्या रसामध्ये सापडणारे आम्लट्रायसोडियम सायट्रेट ऑफ फार्माकोपियल आणि रिऍक्टिव्ह क्वालिफिकेशनची कोणतीही पात्रता. उत्पादक एक खास निवडलेला यीस्ट स्ट्रेन आहे जो आपल्याला 100 ग्रॅम लिंबाच्या रसामध्ये सापडणारे आम्ल किंवा 135 ग्रॅम लिटर सोडियम सायट्रेट तयार करण्यास अनुमती देतो. सायट्रिक ऍसिड आणि सोडियम सायट्रेटचे पृथक्करण नवीन मूळ तंत्रज्ञानाचा वापर न करता थेट कल्चर ब्रॉथच्या झिरपत केले जाते. केंद्रित ऍसिडस्आणि मानक वापरून अल्कली... | |||

ॲल्युमिना Al 2 O 3 ही ॲल्युमिनियमच्या उत्पादनातील मुख्य प्रारंभिक सामग्री आहे. ॲल्युमिना उत्पादनासाठी धातूचा आधार मुख्यतः बॉक्साईट, तसेच नेफेलाइन्स, ॲल्युनाईट्स आणि काही इतर ॲल्युमिना-युक्त धातू आहेत.

जगातील सर्वात सामान्य ॲल्युमिनियम उद्योगअल्युमिना तयार करण्याच्या पद्धतीला बायर प्रक्रिया म्हणतात. ही पद्धत उच्च दर्जाच्या हायड्रेटेड बॉक्साईटपासून क्षारीय द्रावणात सिलिका विरघळणारी तुलनेने कमी सामग्रीसह ॲल्युमिना तयार करते.

मूळ बॉक्साइट एका केंद्रित अल्कधर्मी द्रावणात ग्राउंड केले जाते आणि ॲल्युमिनियम ऑक्साईड लीच केले जाते आणि द्रावणात जाते. परिणामी लगद्यामध्ये सोडियम ॲल्युमिनेटचे द्रावण आणि अघुलनशील बॉक्साइट अवशेष - लाल चिखल असतो. द्रावणातून गाळ काढला जातो (घट्ट करणे), पाण्याने धुवून आणि डंपमध्ये पाठवले जाते.

ॲल्युमिनेट द्रावण फिल्टर केले जाते आणि स्वच्छ द्रावण विघटन (विघटन) साठी पाठवले जाते, जे बियाणे सामग्री - पुनर्नवीनीकरण ॲल्युमिनियम हायड्रॉक्साइडसह ॲल्युमिनेट द्रावणाचे दीर्घकालीन मिश्रण करून प्राप्त होते. परिणामी ॲल्युमिनियम हायड्रॉक्साईड मदर लिकरपासून घट्ट करून वेगळे केले जाते आणि त्याचा काही भाग विघटनासाठी जाणाऱ्या द्रावणाच्या पुढील भागांमध्ये बीज म्हणून परत केला जातो.

परिणामी हायड्रॉक्साईड, गाळणे आणि धुतल्यानंतर, सुमारे 1200ºC तापमानात कॅलक्लाइंड (कॅल्साइन केलेले) केले जाते. कॅल्सीनेशनच्या परिणामी, हायड्रॉक्साइड निर्जलीकरण होते आणि चूर्ण ॲल्युमिनामध्ये रूपांतरित होते. तांत्रिक ॲल्युमिना हे Al 2 O 3 क्रिस्टल्सच्या मुख्य बदलांचे मिश्रण आहे: a-alumina आणि

g-alumina.

पहिला बदल - a-alumina हे 4.0 g/cm³ च्या घनतेसह ॲल्युमिनियम ऑक्साईडचे निर्जल रूप आहे. ॲल्युमिनाचा हा प्रकार व्यावहारिकदृष्ट्या नॉन-हायग्रोस्कोपिक आहे. धान्याच्या पृष्ठभागावर खडबडीतपणा वाढला आहे. यामुळे ॲल्युमिना कमी नाजूक बनते आणि त्यास छिद्रांमधून गळती करणे कठीण होते; a-alumina ने अपघर्षकता वाढवली आहे.

g-alumina ची घनता 3.77 g/cm³ आहे. अल्युमिनाचा हा बदल हायग्रोस्कोपिक आहे, धान्याची रचना सैल आहे. g-Al 2 O 3 धान्यांचा पृष्ठभाग विकसित आहे आणि ते रासायनिकदृष्ट्या खूप सक्रिय आहेत. g-Al 2 O 3 ग्रेनची एकसंधता कमी आहे आणि अशा ॲल्युमिनामध्ये वाढीव तरलता दिसून येते. तापमान आणि कॅलसिनेशनचा कालावधी जसजसा वाढत जातो, तसतसे जी-ॲल्युमिना दाणे घन होतात, स्फटिकांमधील अंतर कमी होते आणि g-Al 2 O 3 चे a-alumina मॉडिफिकेशनमध्ये रूपांतर होते.

ॲल्युमिनाच्या संरचनेवर परिणाम करणाऱ्या अनेक घटकांपैकी, दोन सर्वात लक्षणीय मानले जाऊ शकतात:

विघटन परिस्थिती (ॲल्युमिनेट द्रावणाची एकाग्रता आणि त्याचे तापमान, बियाणे सामग्रीचे प्रमाण आणि विखुरलेली रचना, अंतिम मदर सोल्यूशनचे मापांक इ.), जे प्रामुख्याने उत्पादन ॲल्युमिनियम ऑक्साईडचे कण आकार निर्धारित करतात; या टप्प्यावर ॲल्युमिना धान्य आकार समायोजित केले जाऊ शकते;

कॅल्सिनेशन परिस्थिती जी व्यावसायिक ॲल्युमिनाची धान्य रचना आणि त्यामधील a- आणि g-Al 2 O 3 चे गुणोत्तर निर्धारित करतात.

ॲल्युमिना तयार करण्याच्या इतर पद्धती अयस्कांच्या पूर्व-उपचारावर आधारित आहेत, ज्यात गिट्टीतील अशुद्धता बांधण्यासाठी एक किंवा दुसऱ्या सुधारकासह त्यांचे सिंटरिंग समाविष्ट आहे. तथापि, शेवटी, बायर पद्धतीप्रमाणे ॲल्युमिनियम ऑक्साईडचे ॲल्युमिनिअम हायड्रॉक्साईड वेगळे करून आणि कॅल्सिनेशनसह ॲल्युमिनेट सोल्युशनमध्ये हस्तांतरित केले जाईल.

उत्पादनासाठी आवश्यक ॲल्युमिना कशी निवडावी आणि त्याच्या गुणवत्तेचे योग्य मूल्यांकन कसे करावे? ॲल्युमिना गुणवत्तेसाठी अनेक परिभाषित आवश्यकता आहेत:

इलेक्ट्रोलाइटमध्ये विरघळण्याचे प्रमाण वाढणे आणि वाष्पशील फ्लोराईड यौगिकांच्या तुलनेत पृष्ठभागाची पुरेशी शोषण (शोषक) क्रिया;

शक्य तितक्या कमी धूळ सह चांगली तरलता;

समाधानकारक थर्मोफिजिकल गुणधर्म.

औद्योगिक परिस्थितीत, वापरलेल्या ॲल्युमिनामध्ये या गुणधर्मांच्या जास्तीत जास्त संयोजनासाठी प्रयत्न केले पाहिजेत. टेबलमध्ये 2.1 प्रकारानुसार अल्युमिनाचे सुप्रसिद्ध वर्गीकरण दाखवते.

तक्ता 2.1

द्वारे अल्युमिनाचे वर्गीकरण भौतिक गुणधर्म

या वर्गीकरणानुसार, ॲल्युमिनास खालील प्रकारांमध्ये विभागले गेले आहेत:

पावडर (पल्व्हराइज्ड);

कमी प्रमाणात कॅल्सीनेशनसह (कमी कॅलक्लाइंड);

वालुकामय (खरखरीत).

दुसरा प्रकारचा अल्युमिना काही घरगुती उद्योगांसाठी तयार केला जातो, त्याचा वापर “कोरड्या” गॅस शुध्दीकरण स्थापनेमध्ये केला जातो.

विघटन दर हे ॲल्युमिना गुणवत्तेचे सर्वात लक्षणीय सूचक आहे. औद्योगिक अनुभव दर्शवितो की ॲल्युमिना कणांची एक अरुंद श्रेणी +45-100 µm कण आकार 100 µm च्या जवळ बदलते आणि a-Al 2 O 3 सामग्री 10% पेक्षा जास्त नाही (बाकी g-Al 2 O 3) चांगले प्रदान करते. ओलेपणा आणि इलेक्ट्रोलाइटमध्ये ॲल्युमिना विरघळण्याचा समाधानकारक दर.

हे ॲल्युमिनामधील g-Al 2 O 3 कणांच्या उच्च सामग्रीमुळे प्राप्त झाले आहे, ज्याची विकसित अल्ट्रापोरस रचना आहे, हेलियम शोषण पद्धतीद्वारे निर्धारित केलेले पृष्ठभागाचे क्षेत्रफळ (60-80 m²/g पेक्षा जास्त) आहे. संक्षिप्त रूपात “BET”, आणि रासायनिक बंधांद्वारे भरपाई न केलेल्या उच्च प्रमाणात संपृक्तता संरचना. फ्लोरिनसाठी त्यांची रासायनिक आत्मीयता विशेषतः जास्त आहे, ज्यामुळे त्यांना इलेक्ट्रोलाइट्समध्ये वाढीव विद्राव्यतेचे गुणधर्म मिळतात. फ्लोरिनसाठी ॲल्युमिनाची रासायनिक आत्मीयता कोरड्या वायूच्या स्वच्छतेमध्ये फ्लोराइड संयुगे प्रभावीपणे पकडण्यात देखील प्रकट होते.

कमी नाही महत्वाची मालमत्ताएल्युमिना ही इलेक्ट्रोलाइटच्या पृष्ठभागावर स्थिर कवच तयार करण्याची क्षमता आहे. A-Al 2 O 3 सामग्री आणि 45 मिमी पेक्षा कमी वर्गाच्या बाबतीत समान वैशिष्ट्यांसह ॲल्युमिना वापरताना चांगले कण चिकटलेले एक मऊ परंतु बऱ्यापैकी दाट कवच तयार होते, जे वर वालुकामय ॲल्युमिनासाठी सूचित केले आहे.