26.03.2019

To sauc par alumīnija oksīdu. Viktorīna: Alumīnija oksīda ražošana

Kazahstānas Republikas Izglītības un zinātnes ministrija

Pavlodaras Ķīmiski-mehāniskā koledža

Pārbaude

Par tēmu: Alumīnija oksīda ražošana

Temats: Ievads specialitātē: “Alumīnija ražošana”

Pavlodara 2011

1. īss apraksts par ražošana (procesa mērķis, tehnoloģijas atbilstība, produkta pielietojums)

2. Izejvielu un gatavās produkcijas raksturojums

3. Procesa ķīmija ( teorētiskā bāze process)

4. Ražošanas plūsmas diagramma (plūsmas diagrammas kopija)

5. Galvenās ierīces apraksts (kopija)

6. Drošības pasākumi

7. Izmantoto atsauču saraksts

1. Īss ražošanas apraksts (procesa mērķis, tehnoloģijas atbilstība, produkta pielietojums)

Saķepināts alumīnija oksīds ir mūsdienīgs augstas kvalitātes materiāls, kas atradis pielietojumu īpaši karstumizturīgu izstrādājumu ražošanā.

Kopā ar to rūpniecībā tiek izmantots tabulas un reaktīvais alumīnija oksīds, kas atšķiras pēc ražošanas tehnoloģijas un vairākām īpašībām.

Saķepinātais alumīnija oksīds, pazīstams arī kā kalcinēts alumīnija oksīds, ir alumīnija oksīds, kam veikta papildu termiskā apstrāde – kalcinēšana.

Kalcinējot, alumīnija oksīds tiek uzkarsēts līdz augstām temperatūrām, neļaujot veidoties alumīnija oksīda kristāliem.

Pateicoties šādai papildu temperatūras apstrādei, alumīnija oksīds iegūst vairākas vērtīgas un noderīgas īpašības.

Šāda veida materiāls no kausētā alumīnija oksīda atšķiras ar to, ka tā struktūrā ir mikroporas, un tāpēc tas veido un saistās daudz labāk. Mākslīgā alumīnija oksīda saķepinātajam tipam ir šādas atšķirīgas īpašības:

Elektriskā izolācija

Paaugstināta ugunsizturība

Uzlabota mehāniskā izturība

Paaugstināta izturība pret nodilumu un nodilumu

Iespēja gatavajiem izstrādājumiem piešķirt precīzus izmērus un formas.

Kalcinētu alumīnija oksīdu var ražot dažādās frakcijās atkarībā no slīpēšanas pakāpes un kristāla izmēra. Dažādas šī materiāla kategorijas ugunsizturīgos materiālos pilda dažādas funkcijas un piešķir tiem papildu īpašības.

Svarīgākie no tiem:

Produktu resursu un kopējā kalpošanas laika palielināšana, palielinot alumīnija oksīda saturu

Liels daļiņu blīvums to mazā izmēra dēļ un līdz ar to palielināta mehāniskā izturība un izturība pret nodilumu un nodilumu

Augsta ugunsizturība un izturība pret termiskiem triecieniem, pateicoties materiāla mijiedarbībai ar saistošiem elementiem, piemēram, alumīnija cementu vai mālu.

To var ražot un lietot gan brīvā, neformētā veidā, gan saistītu, monolītu izstrādājumu veidā.

Kalcinētu alumīnija oksīdu izmanto šādu produktu ražošanā:

Aizdedzes svece

Porcelāns

Keramikas filtri

Nodilumizturīga keramika

Augstsprieguma izolatori

Sanitārie izstrādājumi

Keramikas izstrādājumi elektronikai

Tehniskās un inženierkeramikas izstrādājumi

Keramikas flīzes utt.

Kalcinētais alumīnija oksīds ir izmantots šādās nozarēs: korunda ražošana, ugunsizturīgs, stikls, ķīmiskā rūpniecība, sadzīves, elektriskās, tehniskās un nodilumizturīgās keramikas ražošana.

2. Izejvielu un gatavās produkcijas raksturojums

Boksīts(fr. boksīts) (pēc apgabala nosaukuma Baux Francijas dienvidos) - alumīnija rūda, kas sastāv no alumīnija hidroksīdiem, dzelzs un silīcija oksīdiem, izejvielām alumīnija oksīda un alumīnija oksīdu saturošu ugunsizturīgo materiālu ražošanai. Alumīnija oksīda saturs rūpnieciskajā boksītā svārstās no 40% līdz 60% un vairāk. To izmanto arī kā plūsmu melnajā metalurģijā.

Parasti boksīts ir zemes, māliem līdzīga masa, kurai var būt joslas, pizolīta (zirņa formas) vai viendabīga tekstūra. Normālos laikapstākļos laukšpats (minerāļi, kas veido lielāko daļu zemes garozas un ir aluminosilikāti) sadalās, veidojot mālus, bet karstā klimatā un lielā mitruma apstākļos to sadalīšanās galaprodukts var būt boksīts, jo šādi apstākļi veicina sārmu atdalīšanu. un silīcija dioksīds, īpaši no sinīta vai gabro. Boksīts tiek pārstrādāts alumīnijā pa posmiem: vispirms tiek iegūts alumīnija oksīds (alumīnija oksīds), bet pēc tam metālisks alumīnijs (elektrolītiski kriolīta klātbūtnē).

Alumīnija oksīda īpašības

Alumīnijs ar skābekli veidojas trīs oksīdos:

. Suboksīdā tas ir vienvērtīgs, trīsvērtīgs un in AlO uzrāda jauktu valenci. Apakšsavienojumus un var pagatavot augstā temperatūrā, samazinot vai termiskā sadalīšanās taču šiem procesiem vēl nav praktiskas nozīmes.Alumīnija ražošanas izejviela ir alumīnija oksīds - pulverveida alumīnija oksīds, kas sastāv no divu veidu (modifikācijas) oksīda:

(alfa alumīnija oksīds) un (gamma alumīnija oksīds). Alfa alumīnija oksīds ir visstabilākā forma un dabiski sastopams kā minerāls korunds. Tam ir spēcīga struktūra, liela cietība un ķīmiskā izturība: korunda kušanas temperatūra ir (2054±6) °C. Gamma alumīnija oksīdu iegūst, dehidrējot alumīnija hidroksīdu, tas labi mijiedarbojas ar sārmu un skābju šķīdumiem, un ir ļoti higroskopisks. Pat gamma alumīnija oksīds, kas uzkarsēts līdz 1000°C, saglabā apmēram 1% ūdens, un tikai ilgstoša iedarbība 1200°C temperatūrā to pilnībā dehidrē. Šajā gadījumā gamma alumīnija oksīds pārvēršas par korundu.3. Procesa ķīmija (procesa teorētiskie pamati)

Alumīnija ražošana sākas ar alumīnija oksīda ražošanu. Alumīnija oksīds – Al2O3 ir balta kristāliska viela. Pazīstams divu modifikāciju veidā alfa (korunds) un gamma alumīnija oksīds. Korunds sastopams iežos bezkrāsainu kristālu veidā. Tomēr visbiežāk dabiskais korunds ir piesārņots ar magnetītu, hematītu, kvarcu uc Alfa Al2O3 kristāli ir krāsoti sarkanā (rubīna), zilā (safīra), kas ir vērtīgie minerāli. Gamma modifikācijas alumīnija oksīds dabā nav sastopams un veidojas hidroksīdu dehidratācijas laikā 500 – 900 grādu pēc Celsija temperatūras diapazonā. Sildot no 900 līdz 1200, tas pārvēršas par alfa Al2O3.

Alumīnija oksīda ražošanas metodes, kas ietver rūdas apstrādi ar sārmiem, kas saista alumīnija oksīdu šķīstošā nātrija aluminātā, ir visvienkāršākās un ekonomiskākās. Lai alumīnija oksīdu pārvērstu nātrija aluminātā, rūdu tieši apstrādā ar sārmu (Bayer metode) vai saķepina ar sārma sāļiem un sārmzemju metāli, ražojot cietus aluminātus, kas pēc tam tiek izskaloti ūdens šķīdumi.

Saķepināšanas metodi izmanto boksīta apstrādei ar augstu silīcija dioksīda saturu.

Sagatavoto smalki samalta boksīta, kaļķakmens, sodas un pārstrādāto produktu maisījumu karsē un saķepina 1100-1300 0C temperatūrā cauruļveida rotācijas krāsnīs. Iegūtais aglomerāts dažāda izmēra gabaliņu un noteikta mineraloģiskā sastāva veidā tiek apstrādāts ar cirkulējošiem vājas koncentrācijas sārma šķīdumiem vai ūdeni, lai alumīnija oksīdu un sārmus pārvērstu alumināta šķīdumā. Pēc šķīduma attīrīšanas no cietajiem piemaisījumiem un silīcija dioksīda tas tiek sadalīts karbonizācijas vai sadalīšanās ceļā, lai nogulsnēs iegūtu alumīnija hidroksīdu. Alumīnija hidroksīds pēc mazgāšanas un filtrēšanas tiek nosūtīts uz kalcinēšanu plkst paaugstināta temperatūra cauruļveida rotācijas krāsnīs. Pēc atdzesēšanas alumīnija oksīds tiek nosūtīts patērētājam.

Sausā sārma metode (saķepināšana; ļauj iegūt tīru alumīnija oksīdu no rūdām (zemas kvalitātes boksīti, nefelīni u.c.) ar augstu (virs 6%) silīcija dioksīda saturu Alumīniju saturošo iežu sasmalcina ar kaļķakmeni un sodu un saķepina krāsnīs 1200-1300° temperatūrā rezultātā alumīnija oksīds pārvēršas ūdenī šķīstošā sārmainā aluminātā Na20"Al203, un silīcija dioksīds tiek saistīts nešķīstošā dikalcija silikātā. Pēc izskalošanas, sabiezēšanas, mazgāšanas un dūņu atdalīšanas tiek iegūts tīrs alumīnijs sadalās karbonizējot.Turpmāk process norit tāpat kā ar Bayer metode. Nefelīna rūdām racionālākā ir sausā sārma metode, kas ļauj kompleksi apstrādāt nefelīna iežu ar papildu produktu - soda, potaša un cementa - ražošanu. Alunīta rūdas tiek apstrādātas arī ar sauso sārma metodi, kā blakusproduktus iegūstot sērskābi un galda sāli.

Vienai tonnai alumīnija oksīda uz nefelīna izejvielu bāzes tiek patērētas 5-6 tonnas nefelīna rūdas, 7-8 tonnas kaļķakmens, 1,5-2,0 tonnas ogļu saķepināšanas krāsnīm un 5-6 tonnas augsta un zema tvaika. zems spiediens. Alumīnija oksīda pārstrādes rūpnīcas pamatlīdzekļu struktūra (darbojas vidējas jaudas rūpnīca, kas darbojas ar boksītu, Bayer metode) %: ēkas un būves - 70, iekārtas ar uzstādīšanu - 26, pārējās - 4; alumīnija oksīda ražošana par 1 miljonu rubļu. kapitālieguldījumi (t/100 rubļi gadā - 1,1-1,2).

Bayer process, kas pašlaik dominē alumīnija oksīda ražošanā, ir piemērots tikai zema silīcija dioksīda boksīta (ar moduli virs 7) apstrādei. Izmantojot saķepināšanas metodi, alumīnija oksīdā iespējams pārstrādāt ne tikai visa veida boksītus, bet arī nefelīnus, mālus, kaolīnus un citus aluminosilikātu iežus, kuru rezerves ir praktiski neizsmeļamas. Šo metodi 1858. gadā pirmo reizi izmantoja Luiss Le Šateljē; viņš sāka iegūt alumīnija oksīdu no boksīta, saķepinot to ar soda un pēc tam sadalot alumināta šķīdumus ar oglekļa dioksīdu. Tomēr šajā formā metode nav piemērota silīcija boksītu apstrādei, jo ir lieli Al 2 O 3 un Na 2 O zudumi, un augstas kvalitātes boksītiem Bayer metode ir izdevīgāka.

Saķepinot aluminosilikātus, Millers (1880) ierosināja papildus sodai pievienot magnezītu vai dolometu, lai silīcija dioksīdu saistītu sārmzemju metālu silikātos, kas nešķīst ūdenī.

1897. gadā Penjakovs ierosināja metodi alumināta rūdām ar Na 2 SO 4 reducētāja klātbūtnē, bet 1916. gadā - metodi ar silīcija dioksīdu bagātu rūdu saķepināšanai tikai ar kaļķakmeni.

Saķepināšanas metodes visaptverošā izstrāde un uzlabošana saistībā ar boksītiem ar augstu silīcija saturu, nefelīniem un citiem aluminosilikāta iežiem ir pilnībā saistīta ar padomju zinātnieku vārdiem. A.A.Jakovkina un I.S.Liliva vadībā, piedaloties V.N.Mazelam, F.N.Strokovam un citiem, tika izstrādāta metode sausa boksīta-kaļķakmens-sodas lādiņa saķepināšanai. Šī metode tika izmantota Volhovas alumīnija kausēšanas rūpnīcā, lai apstrādātu boksītu no Tihvinas atradnes. Vēlāk, pēc V.A.Mazela ierosinājuma, Tihvinas alumīnija oksīda pārstrādes rūpnīca ieviesa slapjās partijas saķepināšanas iespēju.

Nefelīna izejvielu apstrāde saķepināšanas ceļā apgūta trīs rūpnīcās: Volžskas alumīnija rafinēšanas rūpnīcā, Pikaļevskas alumīnija oksīda rafinēšanas rūpnīcā un Ačinskas alumīnija oksīda rafinēšanas rūpnīcā.

Boksīta lādiņa sastāvā saķepināšanas metodei ietilpst: boksīts, kaļķakmens, pārstrādāta soda šķīdums, svaiga soda sārmu zudumu kompensēšanai procesā un pārstrādātie produkti (desilikonizācijas dūņas, kaustifikācijas dūņas).

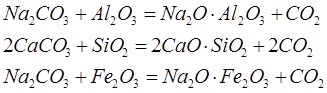

Saķepinot šādu lādiņu, veidojas ūdenī labi šķīstošs nātrija alumināts, vāji šķīstošs dikalcija silikāts un hidrolīzei nestabils nātrija ferīts, kas veidojas šādās reakcijās:

Saskaņā ar šīm reakcijām lādiņā ir jāsaglabā šādas molekulārās attiecības:

Boksītiem ar zemu silīcija dioksīda saturu var izmantot boksīta saķepināšanu ar sodu, nepievienojot kaļķakmeni. Šo metodi sauc par termisko kausticizāciju, tā ļauj kausticizēt Bayer procesā radušos sodu, kā arī aizstāt dārgo K. sārmu ar sodu.

Iegūtās kūkas, gan boksīts, gan nefelīns, tiek izskalotas ar cirkulējošiem šķīdumiem vai mazgāšanas ūdeņiem. Šajā gadījumā Al 2 O 3 nonāk šķīdumā aluminātu veidā sārmu metāli; Nātrija ferīts hidrolizējas, veidojot nešķīstošu dzelzs hidroksīdu un kodīgu sārmu, kas palielina alumināta šķīdumu pretestību. Iegūtais divu kalcija silikāts, mijiedarbojoties ar alumināta šķīdumu, daļēji sadalās, un silīcija dioksīds nonāk šķīdumā. Bet lielākā daļa dikalcija silikāta paliek dūņās. Dūņas tiek atdalītas no alumināta šķīduma, un alumināta šķīdums tiek pakļauts silikonizācijai un sadalīšanai, lai atbrīvotu alumīnija hidroksīdu. Mātes šķidrumu, kas iegūts pēc alumīnija hidroksīda atdalīšanas alumīnija oksīda ražošanā no boksīta, iztvaicē līdz noteiktai sāļu koncentrācijai un izmanto sākotnējās lādiņa pagatavošanai. Boksīta kūku izskalošanās rezultātā radušās dūņas pašlaik netiek izmantotas un tiek izmestas dūņu laukā.

Lādiņa sagatavošana saķepināšanai

Šī posma aprīkojumu un tehnoloģiju nosaka šādas saķepināšanas procesa prasības: lādiņa sastāvdaļām jābūt smalki samaltām, precīzi dozētām un labi sajauktām; lādiņā jāsatur minimālais mitruma daudzums, kas nepieciešams, lai nodrošinātu tā plūstamību (palielinot mitruma līmeni lādiņā, palielinās degvielas patēriņš tā iztvaicēšanai un samazinās saķepināšanas krāšņu produktivitāte); lādiņam stingri jāsaglabā norādītās komponentu molekulārās attiecības.

Lādiņa sagatavošana tiek samazināta līdz šādām darbībām: a) boksīta un kaļķakmens sasmalcināšana; b) lādiņa komponentu slapjā slīpēšana; c) maksas korekcijas.

Parasti šīs rūdas ierodas rūpnīcā lielu gabalu veidā. Atkarībā no izmēra, cietības un mitruma satura rūdas drupināšana tiek veikta vairākos posmos žokļu, vāciņu un vājstrāvas drupinātājos. Sasmalcināšanas lielumam jābūt pietiekamam turpmākajai darbībai - slīpēšanai. Alumīnija oksīda ražošanā no boksīta malšanu veic cauruļu dzirnavās, boksītu un kaļķakmeni pēc iztvaicēšanas kopā samaļ sodas šķīdumā. Lai kompensētu sārmu zudumu, maisījumam pievieno svaigu soda. Apstrādājot boksītu un nefelīnu, lādiņā tiek ievadītas baltas dūņas no alumīnija silikāta šķīdumu desilikonizācijas.

Komponenti tiek dozēti tā, lai pēc slīpēšanas pabeigšanas iegūtu vajadzīgā sastāva partiju.

Pēc slīpēšanas maisījums tiek iesūknēts tvertnēs ar gaisa sajaukšanu, ko sauc par korekcijas tvertnēm, kurās tiek veikta maisījuma galīgā regulēšana. No korekcijas tvertnēm celuloze tiek sūknēta caur padeves baseiniem uz saķepināšanas krāsni.

Boksīta lādiņu saķepināšana

Šī procesa mērķis ir pēc iespējas pilnīgāk saistīt lādiņa alumīnija oksīdu un sārmu metālu oksīdus sārmainos aluminātos un silīcija savienojumu dikalcija silikātā. Papildus šiem savienojumiem saķepināšanas laikā veidojas nātrija ferīts un citi produkti. Visu šo savienojumu veidošanās iespējama lādiņa apdedzināšanas laikā augstā temperatūrā, saķepināšanas temperatūru nosaka lādiņā iekļauto materiālu mineraloģiskais un ķīmiskais sastāvs, un boksīta lādiņiem ir aptuveni 1150-1250°C.

Saķepināšanas procesā secīgi notiek slapjā lādiņa dehidratācija, materiāla karsēšana, kaļķakmens disociācija, saķepināšanas veidošanās un saķepināšanas atdzišana.

Boksīta lādiņa saķepināšanai izmanto trumuļu rotācijas krāsnis ar diametru 3-5 m un garumu 50-100.

Ogles, mazutu un gāzi izmanto kā kurināmo saķepināšanas krāsnīs. Saķepinātāja dzesēšana no 1000-1100 līdz 100°C tiek veikta rotējošās mucas vai graudu dzesētājos.

Pēc sasmalcināšanas kūka tiek nosūtīta izskalošanai, un gāzes, kas iziet no saķepināšanas krāsnīm, tiek attīrītas no putekļiem secīgu putekļu kameru, ciklonu un elektrisko nogulsnētāju sistēmā. Savāktie putekļi tiek atgriezti krāsnīs, un daļa gāzu pēc papildu attīrīšanas tiek piegādāta karbonizācijai (ja šāds process pastāv).

Fizikāli ķīmisko pārvērtību izpēti dažādu lādiņu saķepināšanas laikā sarežģī liels skaits reaģējošu brīvu vai saistīto oksīdu klātbūtne. Tie ir vismaz pieci un parasti vairāk.

Mijiedarbība starp Na 2 CO 3 Un Al 2 O 3 kad tiek uzkarsēts

Reakcija starp šiem oksīdiem ir viena no svarīgākajām boksīta lādiņā, jo šīs reakcijas rezultātā tiek iegūts šķīstošs nātrija alumināts.

Reakcija starp boksīta alumīnija oksīdu un soda tiek pabeigta ar nātrija metaalumināta veidošanos - Na 2 CO 3 ∙Al 2 O 3 (NaAlO 2).

Mijiedarbība starp sodas un alumīnija oksīdu notiek saskaņā ar reakciju:

Mijiedarbība starp Na 2 CO 3 un Fe 2 O 3

Nātrija ferīta veidošanās alumīnija oksīda ražošanā ar saķepināšanu ir svarīga loma. Izskalojot kūku, nātrija ferīts sadalās hidrolīzes rezultātā, izdaloties kodīgam sārmam, kas nepieciešams, lai palielinātu alumināta šķīdumu pretestību. Nātrija ferīts, tāpat kā nātrija alumināts, veidojas reakcijas rezultātā:

Mijiedarbība starp CaCO 3 Un Al 2 O 3

Žāvējot mijiedarbības temperatūrās, veidojas kalcija alumināti, kas ir svarīgi ne tikai alumīnija oksīda, bet arī celīta, ugunsizturīgo materiālu, keramikas ražošanā. Tāpēc CaO – Al 2 O 3 sistēma ir pētīta atkārtoti un rūpīgi. Saskaņā ar jaunākajiem datiem, saķepinot dažādus lādiņus, kas nesatur sārmus, saķepinātājā veidojas CaO∙Al 2 O 3; 12 CaO∙7Al2O3; 5CaO∙3Al 2O 3, ko attēlo kalcija aluminātu ciets šķīdums ar SiO 2; un MgO citas sastāvdaļas.

Mijiedarbība starp CaCO 3 Un SiO 2

CaO – SiO 2 sistēmā ir zināmi šādi savienojumi: 1) kalcija metasilikāts (CaO∙SiO 2) ar kušanas temperatūru 1540°C. Stabils līdz 1150°C zem β CaO∙SiO 2 veidojas

2) trikalcija silikāts 3CaO∙2SiO 2, ar kušanas temperatūru 1475°C;

3) kalcija ortosilikāts (dikalcija silikāts) 2CaO∙SiO2, kūst 2130°C;

4) trikalcija silikātu 3CaO∙SiO2 iegūst, ilgstoši apdedzinot CaO un SiO2 maisījumu 1400 līdz 1500°C temperatūrā.

Alumīnija oksīda ražošanā ar saķepināšanas metodi vislielākā nozīme ir kalcija ortosilikātam, jo tas parādās vispirms, karsējot CaO un SiO 2 maisījumu jebkurā proporcijā. Konstatēts, ka neatkarīgi no CaO un SiO 2 attiecības sākotnējā maisījumā (no 1:1 līdz 3:1), dikalcija silikāts vienmēr veidojas saķepināšanas sākumā.

Mijiedarbība CaCO 3 Ar TiO 2 Un Fe 2 O 3

TiO 2 un CaO veido kalcija metatitanātu (CaO∙TiO 2) jeb pervecītu. Tas pats savienojums veidojas sārmu karbonātu klātbūtnē. Tāpēc, ražojot alumīnija oksīdu ar saķepināšanas metodi, jāpievieno pietiekami daudz kaļķakmens, lai tas saistītu ne tikai silīcija dioksīdu, bet arī TiO 2.

Šajā gadījumā neveidosies nātrija metatitanāts, kas samazinās sārmu zudumus. Saķepinot ar sodas nepiesātinātu lādiņu, dzelzs oksīds veido kalcija ferītus ar CaCO 3. CaO–Fe 2 O 3 sistēmā jau sen ir zināmi divi ferīti: CaO∙Fe 2 O 3 un 2CaO∙Fe 2 O 3 .

Pirmais, kas veidojas saķepināšanas laikā, ir 2CaO∙Fe 2 O 3 , tātad, ja CaO attiecība pret Fe 2 O 3 maisījumā ir 2,0, tad 2CaO∙Fe 2 O 3 veidojas visās temperatūrās.

Kopš kura laika zemas temperatūras ar sodu veidojas ferīts, nevis alumināts, tad, ja nav pietiekami daudz sodas, lai pilnībā saistītu Al 2 O 3 un Fe 2 O 3, to galvenokārt tērē nātrija ferīta veidošanai, un alumīnija oksīds paliek brīvs, bet 900 °. C un augstāka produkta reakcija galvenokārt sastāv no nātrija alumināta, kas rodas reakcijas rezultātā Na 2 O izspiešanas rezultātā no ferīta:

Palielinoties nātrija ferīta koncentrācijai, samazinās cieto šķīdumu kušanas temperatūra un samazinās saķepināšanas termiskais laukums.

Tādējādi atkarībā no Na 2 O: R 2 O 3 molekulārās attiecības Na 2 O – Al 2 O 3 – Fe 2 O 3 sistēmā var veidoties un vienlaicīgi pastāvēt šādas fāzes:

1) pie molārās attiecības Na 2 O: R 2 O 3 >1 – Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 un brīvā Na 2 O un Na 2 CO 3 cietie šķīdumi;

2) Na 2 O: R 2 O 3 = 1 – tikai cietie šķīdumi Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3;

3) ar Na2O: R2O3<1 образуются два типа твердых растворов: Na 2 O·Al 2 O 3 – Na 2 O·Fe 2 O 3 и β·Al 2 O 3 – β ·Fe 2 O 3 или Na 2 O·11(Al , Fe) 2 O 3 ;

Nav izdevīgi pievienot lādiņam sodu, kas pārsniedz vienu molu uz vienu molu Al 2 O 3 + Fe 2 O 3, jo liekā soda apdedzināšanas laikā ar kalcija silikātu veido savienojumus, kas ļoti lēni sadalās ūdenī un sārmos, kas izraisa palielinātus zudumus. no sārmiem.

Mijiedarbība starp Na 2 CO 3 , Al 2 O 3 , Fe 2 O 3 Un SiO 2

Šī sistēma atspoguļo galvenās pārvērtības, kas notiek boksīta ar zemu silīcija saturu saķepināšanas laikā ar soda. Augsta Al 2 O 3 un Na 2 O ekstrakcija no kūkām ar šādu sistēmu ir iespējama tikai boksītiem ar zemu silīcija dioksīda saturu, kurus ir izdevīgāk apstrādāt ar Bayer metodi. Bet dažreiz ir izdevīgi apstrādāt nelielu daļu šāda boksīta, saķepinot (paralēla shēma sodas termiskās kausticizācijas metožu apvienošanai.

Šo boksīta lādiņu sauc par divkomponentu (boksīts + soda).

Apsverot saķepināšanas apstākļus Na 2 CO 3, Al 2 O 3 un SiO 2 maisījumam, tika norādīts, ka saķepinātie materiāli sastāv galvenokārt no nātrija alumināta un aluminosilikāta.

Pievienojot Fe 2 O 3, aglomerātā parādās nātrija ferīts tādā daudzumā, ko nosaka Na 2 CO 3 molārā attiecība pret Al 2 O 3 + Fe 2 O 3 . Ja ir pietiekami daudz sodas, lai pilnībā saistītu Al 2 O 3 un Fe 2 O 3, viss dzelzs oksīds tiek pārvērsts nātrija ferītā; kūkā tiek iegūts tikai tik daudz sodas, cik palicis, saistot SiO 2 un Al 2 O. 3.

Izskalojot aglomerātu, nātrija ferīts sadalās, izdalot kodīgu sārmu, kas palielina alumināta šķīdumu pretestību. Tāpēc parasti tiek ievadīta soda, lai pilnībā saistītu Al 2 O 3 un Fe 2 O 3.

Tādējādi, saķepinot Na 2 CO 3, Al 2 O 3, Fe 2 O 3 un SiO 2 maisījumu, tiek iegūts saķepinātājs, kas sastāv no alumināta, alumīnijasilikāta un nātrija ferīta. Šajos apstākļos attiecība starp Al 2 O 3 (

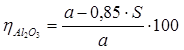

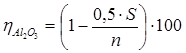

%) un silīcija (S) un alumīnija oksīda (a) procentuālo daudzumu boksītā izsaka ar šādu vienādojumu:

Ja lādiņa sastāvs ir izteikts molos:

kur S un n ir SiO 2 un Na 2 O molu skaits uz 1 molu Al 2 O 3 boksītā.

Cietu šķīdumu veidošanās starp nātrija aluminosilikātu un nātrija ferītu var izskaidrot palielinātos sārmu zudumus, salīdzinot ar nātrija aluminosilikāta veidošanās stehiometriju kūkas izskalošanās laikā no sodobaksīta lādiņa.

Pilnīga Al 2 O 3 un Na 2 O ekstrakcija iespējama, ja lādiņā c = 2S, t.i. kad uz katru SiO 2 molu lādiņā tiek ievadīti 2 moli CaO un uz katru 1 molu Al 2 O 3 ir 1 mols Na 2 O.

Piesātināts lādiņš ir tāds, kad viss silīcija dioksīds ir saistīts ar divu kalcija silikātu, un viss alumīnija oksīds un viss dzelzs oksīds ir saistīti attiecīgi nātrija aluminātā un ferītā, t.i. tas uztur šādas molārās attiecības: CaO:SiO 2 =2,0; Na2O:Al2O3 = 1,0; Na2O:Fe2O3 =1,0.

Saķepinot rūdas ar mērenu Fe 2 O 3 un SiO 2 saturu, piesātinātais lādiņš nodrošina gandrīz pilnīgu Al 2 O 3 un Na 2 O ekstrakciju, un to sauc par normālu. Turklāt ar parasto lādiņu tiek novērota plaša saķepināšanas zona, kas atvieglo apdedzināšanu, samazinot gredzenu nogulumu veidošanās risku. Ar piesātinātu lādiņu veidojas vienkāršākais saķepināšanas sastāvs.

Ķīmiskās reakcijas nepiesātināto lādiņu saķepināšanas laikā vēl nav pietiekami pētītas, un saķepināto materiālu sastāvs ir sarežģītāks, daļa tajos esošā alumīnija oksīda ir atrodama ne tikai nātrija alumināta sastāvā, bet arī savienojumu sastāvā no kas Al 2 O 3 netiek ekstrahēts izskalošanās laikā. Tāpēc Al 2 O 3 iznākums no šāda lādiņa kūkām ir mazāks nekā no piesātinātām kūkām.

Kūku fizikāli ķīmiskās īpašības

Alumināta saķepināšanas kūkām ir sarežģīts ķīmiskais un fāzes sastāvs, ko galvenokārt nosaka sākotnējo komponentu sajaukšana un saķepināšanas procesa režīms. Kūku galvenās sastāvdaļas ir β-2CaO·SiO 2 un sārmaini alumināti ar sastāvu Na 2 O·Al 2 O 3 un K 2 O·Al 2 O 3, un, apstrādājot izejvielas ar augstu dzelzs saturu - arī sārmaini. ferīti ar sastāvu Na 2 O· Fe 2 O 3 . Līdztekus tam, saķepinātājs var saturēt nelielu daudzumu nātrija titanāta Na 2 O·TiO 2, kalcija aluminātu, helenīta anortīta - CaO·Hl 2 O·2SiO 2, kalcija ferīta un citus savienojumus, piemēram: mNa 2 O · pCaO · nSiO 2 ; mNa 2 O nFe 2 O 3 pSiO 2 .

Ar optimāli izvēlētām sākotnējo komponentu attiecībām uzlādes un optimālās saķepināšanas režīmos alumināta saķepinātājs galvenokārt satur nātrija aluminātu (Na 2 O·Al 2 O 3) un (β-2CaO·SiO 2), kas veido izotropu fāzi. Sārma alumināti, kas atrodas izotropā fāzē, izšķīst ūdenī un sārmainos šķīdumos.

Pašlaik tiek uzskatīts, ka galvenās fāzes aglomerātā atrodas neatkarīgā formā, un dikalcija silikāts ar nātrija aluminātu un nātrija alumināts ar nātrija ferītu var daļēji veidot cietus šķīdumus viens ar otru.

Saķepinātāja fizikālās īpašības galvenokārt nosaka lādiņa granulometriskais sastāvs un tā saķepināšanas veids, kā arī saķepinātāja dzesēšanas režīms.

Parasti alumināta kūkas ir porainas sfēriskas daļiņas ar relatīvi vienmērīgu fāžu sadalījumu visā tilpumā. Saķepināto materiālu masa un porainība lielā mērā ir atkarīga no saķepināšanas temperatūras režīma.

Kūkas granulometrisko sastāvu nosaka tā ražošanas apstākļi un sasmalcināšanas pakāpe pirms izskalošanās. Granulometriskais sastāvs, kopējā porainība un blīvums nosaka aglomerāta tilpuma masu: palielinoties aglomerāta porainībai un rupjamībai, tilpuma masa samazinās.

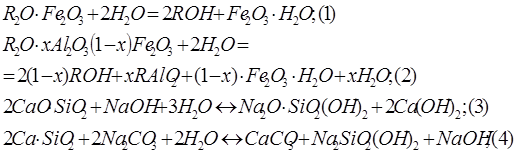

Vissvarīgākā aglomerāta īpašība ir tās porainība. Poru tilpuma procentuālo attiecību pret kopējo kūkas tilpumu ņem kā kūkas kopējās porainības mēru. Boksīta kūkām šī attiecība parasti ir 10-20%. Kūku izskalošanu veic ar ūdens, sārma vai alumināta šķīdumiem, kas var saturēt nātrija karbonātu. Šajā gadījumā notiek nātrija (kālija) alumināta šķīdināšana, ferītu un jaukto aluminoferītu hidrolīze ar pāreju uz kaustiskās soda (kālija) šķīdumu, kā arī daļa dikalcija silikāta sadalās tā mijiedarbības ar sārmu vai nātriju rezultātā. karbonāts.

Nātrija alumināta šķīšanas un reakciju rezultātā šķīdumā tiek ekstrahētas vērtīgas sastāvdaļas (alumīnija oksīds un sārms).

Šo saķepināšanas komponentu ekstrakcijas pakāpe ir atkarīga no daudziem faktoriem: aglomerāta ķīmiskā sastāva un fizikālajām īpašībām, izskalošanas režīma, izskalošanas iekārtām utt.

Reakcijas (3) un (4) rezultātā silīcija dioksīds nonāk šķīdumā, un veidojas kalcija hidroksīds un kalcija karbonāts. Šie savienojumi mijiedarbojas ar nātrija aluminātu, veidojot slikti šķīstošos nātrija un kalcija hidroaluminosilikātus (GaCH) un kalciju (hidrogranātus), kas ir alumīnija oksīda un sārmu zudumu avots (zaudējumi sekundāro reakciju rezultātā):

Atkarībā no izskalošanās apstākļiem veidojas hidrogranāti, kuros SiO 2 molu skaits uz vienu molu Al 2 O 3 ir robežās no 0,1 līdz 1.

Konstatēts, ka galvenā alumīnija oksīda zudumu daļa rupji drupinātu kūku izskalošanās laikā ir saistīta ar hidrogranātu veidošanos.

Izskalojot smalki saberztas kūkas, kopā ar dominējošo hidrogranātu veidošanos notiek HASN veidošanās. HASN veidošanos šajā gadījumā veicina augstā šķīduma pārsātinājuma pakāpe ar silīcija dioksīdu, ko izraisa β–CaO·SiO 2 sadalīšanās. Pie lielām nātrija karbonāta koncentrācijām alumīnija oksīds un sārmi pārsvarā tiek zaudēti GASN sastāvā atbilstoši reakcijai (4).

Šīs reakcijas rezultātā izdalītais silīcija dioksīds, mijiedarbojoties ar alumināta šķīdumu, veido HASN. Samazinoties nātrija karbonāta koncentrācijai, tiks radīti labvēlīgi apstākļi hidrogranāta veidošanai.

Nātrija titanāts sārmainos šķīdumos tiek hidratēts, veidojot ūdens titanātu Na 2 O·TiO 2 ·xH 2 O, kas pēc tam tiek daļēji hidrolizēts, veidojot TiO 2 ·xH 2 O un NaOH.

Kalcija alumināti reaģē ar sārma šķīdumu, veidojot nešķīstošu trikalcija heksahidrātu kalcija aluminātu un nātrija aluminātu. Monokalcija aluminātam šī reakcija ir šāda:

Kalcija ferītus daļēji sadala alumināta šķīdumi atbilstoši reakcijai:

Liela daudzuma nātrija karbonāta klātbūtnē kalcija alumināti sadalās atbilstoši reakcijai:

2. Alumīnija oksīda ražošanas darbība tiek veikta saskaņā ar “Metalurģijas rūpniecības uzņēmumu un organizāciju vispārējiem drošības noteikumiem”, kas apstiprināti ar PSRS Valsts kalnrūpniecības un tehnisko uzraudzību, saskaņoti ar PSRS Metalurģijas ministriju. un Metalurģijas rūpniecības darbinieku arodbiedrības CK un “Alumīnija oksīda ražošanas drošības noteikumus”.

Pamatojoties uz Noteikumiem, darbnīcas administrācija izstrādā drošības instrukcijas profesijām.

3. Darbs pie iekārtām, kas pakļautas Gosgortekhnadzor pārbaudei, tiek veikts saskaņā ar “Spiedientvertņu projektēšanas un drošas ekspluatācijas noteikumiem”. Darbības kontroli veic vietējās valsts uzraudzības iestādes (katlu pārbaude, gāzes pārbaude, Energonadzor). AAS SUAL filiāles BAZ tehniskais direktors apstiprina valsts uzraudzībai pakļauto objektu ekspluatācijas instrukcijas. Instrukcijām ir pievienotas darbnīcas administrācijas izstrādātās iekārtas diagrammas un darbības režīmi.

4. Darbnīcā atļauts strādāt personas, kuras sasniegušas astoņpadsmit gadu vecumu, izgājušas medicīnisko pārbaudi, nokārtojušas nepieciešamo tehnisko minimumu savā specialitātē, izgājušas desmit dienu drošības apmācību un apguvušas droša darba praksi. Personas, kas apkalpo iekārtas, kuras kontrolē Gosgortekhnadzor inspekcijas, iziet apmācības kursu un zināšanu pārbaudi saskaņā ar Drošības noteikumu prasībām.

Ražošanā izmantoto vai radīto kaitīgo (toksisko) vielu raksturojums

Boksīts. Ilgstoši ieelpojot boksīta putekļus, var attīstīties hroniska plaušu fibrioze - pneimokonioze. Boksīta putekļiem maksimālā pieļaujamā koncentrācija ir 6 mg/m 3 gaisa.

Spec. Ieelpojot traipu putekļus, tiek ietekmēti elpceļi, retāk rodas sklerozes izmaiņas plaušās, iespējamas tādas ādas slimības kā ekzēma un dermatīts.

Plauku putekļiem maksimālā pieļaujamā koncentrācija ir 2,0 mg/m3.

Kodīgs(nātrija hidroksīds). Ja tas nonāk saskarē ar ādu, tas izraisa smagus apdegumus un veido dziļas, ilgstošas brūces. Ar ilgstošu iedarbību var rasties hroniskas ādas slimības - ekzēma, dermatīts.

Maksimāli pieļaujamā sārmaino aerosolu koncentrācija darba telpu gaisā (NaOH izteiksmē) ir 0,5 mg/m 3 .

Sodas pelni(Na 2 CO 3). Strādājot ar sodu, var rasties acu konjunktivīts, gļotādu kairinājums un elpceļu saslimšanas. Sodas putekļi var sabojāt matus. Ilgstoši strādājot ar sodas šķīdumiem, iespējama ekzēma un dermatīts.

Kaļķakmens (CaCO3), kaļķis. Putekļu ieelpošana var izraisīt augšējo elpceļu gļotādas bojājumus, iespējams hronisks bronhīts un sklerozes izmaiņas plaušās. Putekļu iedarbība uz ādu izraisa hroniskas saslimšanas, ja tie nokļūst acīs, var izraisīt stiklveida tūsku un konjunktivītu. Karsts laima piens izraisa smagus apdegumus.

Maksimāli pieļaujamā kaļķu putekļu koncentrācija ražošanas telpu gaisā ir 6 mg/m 3 .

Nedzēsto kaļķu putekļu MPC ir 3 mg/m 3 (kopējā sārmu izteiksmē).

Alumīnija oksīds. Ilgstoša saskare ar alumīnija oksīda putekļiem var izraisīt hroniskus augšējo elpceļu un plaušu bojājumus.

Alumīnija oksīda putekļu MPC ir 6 mg/m 3 gaisa.

Sērskābe(H2S04). Izraisa ādas apdegumus jebkurā koncentrācijā. Tvaiki ietekmē elpceļus, acis un zobus.

Sērskābes MPC - 1 mg/m 3.

Maksimāli pieļaujamā sēra dioksīda (SO3) koncentrācija -10 mg/m3.

Mazuts. Toksiski izgarojumi. Aerosola iedarbība elpceļos izraisa galvassāpes, nervu sistēmas traucējumus un ļaundabīgu audzēju veidošanos. Koncentrācijā 300 mg/m2 rodas rīkles un acu gļotādas kairinājums.

Dabasgāze. Lielā koncentrācijā tam ir narkotiska iedarbība. Galvenā nozīme ir gāzes un gaisa maisījuma sprādzienbīstamībai. Sprādzienbīstamības robežas ir no 2,5 līdz 15,8% (tilpums).

Slāpeklis. Zem spiediena tam ir narkotiska iedarbība, atmosfēras spiedienā tas samazina skābekļa porciju spiedienu telpā, kas izraisa nosmakšanu.

Oglekļa monoksīds(CO) ir ļoti indīga, bez smaržas un garšas gāze, kas veidojas degvielas nepilnīgas sadegšanas laikā.

Oglekļa monoksīda MPC - 20 mg/m 3.

Oglekļa dioksīds(CO 2) ir viegli indīga gāze. Kairina acu, mutes un deguna gļotādas. Ja saturs pārsniedz 6%, tas ir indīgs.

6. Aizsardzības pasākumi un profilakse (detalizēti norādīti vietējās drošības instrukcijās)

Alumīnija ceha laukumu aprīkojums atbilst ražošanas raksturam, tehnoloģiskajam procesam un nodrošina strādniekiem drošus un nekaitīgus darba apstākļus, kā arī vieglu apkopi un remontu.

Darba vietas, kur nav iespējama pilnīga noblīvēšana un kur var izdalīties kaitīgas vielas, ir aprīkotas ar vietējo iesūkšanu. Darba vietas ar ievērojamām siltuma emisijām ir aprīkotas ar pieplūdes un izplūdes ventilāciju.

Individuālai aizsardzībai pret rūpnieciskiem apdraudējumiem darbnīcu darbinieki tiek nodrošināti ar speciālu apģērbu, speciāliem apaviem un personīgo aprīkojumu (aizsargbrilles, respiratori, cimdi, ķiveres, gāzmaskas u.c.) atbilstoši noteiktajiem standartiem.

Darbiniekiem bez atbilstoša aizsargtērpa un individuālajiem aizsardzības līdzekļiem nav atļauts strādāt.

tehnoloģiskā procesa ražošanas alumīnija oksīds

7. Izmantoto atsauču saraksts

1. Alumīnija oksīda ražošana. Laineris Ābrams Iļjičs; Eremīns Nikolajs Ivanovičs; Laineris Jurijs Abramovičs; Pevzners Iļja Zaharovičs.

2. Alumīnija oksīda ražošana. Layner A.I.

3. Alumīnija izejvielu kompleksās apstrādes fizikāli ķīmiskie pamati (sārma metodes) Abramovs V.Ya.; Stelmakova G.D.; Nikolajevs I.V.

4. Alumīnija oksīda ražošana. Ivanovs A.I. Nikolajevs

5. Alumīnija oksīds alumīnija ražošanā ar elektrolīzi. Isaeva L.A.; Poļakovs P.V. Krasnoturinska.

6. Alumīnija oksīda ražošanas procesi un aparāti. Eremins N.I.; Naumchen A.N.; Kazakovs V.G.

7. Kristālu optiskā analīze alumīnija ražošanā. Kimpaniets M.F.

8. Alumīnija oksīda ražošana no boksīta. Troickis I.A.

10. Alumināta šķīdumu sadalīšanās. Romanovs L.G.

11. Tehnoloģiskie aprēķini alumīnija oksīda ražošanā. Samarjanova L.B.; Layner A.I.

Lielās importētājvalstis saņēma nepieciešamās izejvielas, lai izveidotu daudzveidīgu rūpniecisko bāzi. Papildus ienākumiem eksportētājvalstis iegādājās rūdas ieguves un pārstrādes tehnoloģijas, kas kalpoja to ekonomikas tālākai attīstībai. Tās milzīgās potenciālās rezerves ir koncentrētas attīstībai pieejamā zemes virsmas slānī. Taču šobrīd ar esošajām materiālu atradnēm vēl nav pienācis brīdis derīgo izrakteņu ieguvei no parastajiem garozas iežiem.

Kopīgojiet savus darbus sociālajos tīklos

Ja šis darbs jums neder, lapas apakšā ir līdzīgu darbu saraksts. Varat arī izmantot meklēšanas pogu

KRIEVIJAS IZGLĪTĪBAS UN ZINĀTNES MINISTRIJA

FEDERĀLĀS VALSTS BUDŽETA AUGSTĀKĀS PROFESIONĀLĀS IZGLĪTĪBAS IESTĀDE

"VORONEŽAS VALSTS UNIVERSITĀTE"

(FSBEI HPE VSU)

Ģeogrāfijas, ģeoekoloģijas un tūrisma fakultāte

Kursa darbs

kursā “Ražošanas tehniskie un ekonomiskie pamati”

par tēmu: Alumīnija oksīda ražošanas tehnoloģija

"0212000 ģeogrāfija"

Nodaļa: Sociālā ģeogrāfija

Darba vadītājs Didenko O.V. , Ph.D.

Novērtējums

Voroņeža 2015

|

Ievads |

|

|

Secinājums |

|

|

Bibliogrāfija |

Ievads

Minerāliem ir bijusi milzīga loma visā cilvēka darbības vēsturē. Katrs civilizācijas posms atbilst noteiktam cilvēka darbības attīstības līmenim derīgo izrakteņu pārveidošanas, pārstrādes un praktiskās izmantošanas ziņā.

Cilvēka sākotnējās dzīvībai svarīgās vajadzības pēc derīgo izrakteņu resursiem tika apmierinātas, izmantojot kramu un obsidiānu, kā arī vietējos metālus, piemēram, zeltu un varu. Šie pirmie soļi dabas resursu izmantošanā vēsturiski noveda pie viena no lielākajiem sasniegumiem tehnoloģiskā progresa un kultūras jomā – spējai iegūt metālus no derīgo izrakteņu atradnēm. Pirmais metāls, kas iegūts no rūdām, bija varš. Līdz ar minerālo izejvielu ieguves un pārstrādes tehnoloģisko metožu tālāku pilnveidošanu, nepieciešamība pēc tās ir nepārtraukti pieaugusi. Rūpnieciskās revolūcijas rezultātā strauji pieauga nepieciešamība pēc minerālu izejvielām. Interesantākais ir tas, ka pēdējā pusgadsimta laikā ir patērēts vairāk izejvielu nekā visā iepriekšējā cilvēces vēsturē. Kalnrūpniecības attīstība notika paralēli fundamentālām izmaiņām pasaules ekonomikas struktūrā. Pirms rūpnieciskās revolūcijas kalnrūpniecība bija maza mēroga. Rūpnieciskā revolūcija Eiropas valstīs izraisīja ievērojamu nepieciešamību pēc plaša minerālu izejvielu klāsta. Pieprasījumu neapmierināja vietējie un reģionālie derīgo izrakteņu avoti.

Kalnrūpniecības attīstība daudzās valstīs un tās ražošanas pieaugums starptautiskajā tirdzniecībā veicināja divus svarīgus notikumus. Lielākās importētājvalstis saņēma nepieciešamās izejvielas, lai izveidotu daudzveidīgu rūpniecisko bāzi. Papildus ienākumiem eksportētājvalstis iegādājās rūdas ieguves un pārstrādes tehnoloģijas, kas kalpoja to ekonomikas tālākai attīstībai.

Tuvākajā nākotnē cilvēci neapdraud izredzes pilnībā izsīkt pamata minerālu rezerves. Tās milzīgās potenciālās rezerves ir koncentrētas attīstībai pieejamā zemes virsmas slānī. Pēc ekspertu domām, 1 km 3 vidēji garozas ieži satur 250 miljonus tonnu alumīnija, vairāk nekā 125 miljonus tonnu dzelzs, 250 tūkstošus tonnu cinka un 150 tūkstošus tonnu vara. Taču šobrīd ar esošajām materiālu atradnēm vēl nav pienācis brīdis derīgo izrakteņu ieguvei no parastajiem garozas iežiem. Noderīgo komponentu koncentrācijas pakāpi nosaka to relatīvais daudzums zemes garozā un esošo fizikālo un ķīmisko procesu komplekss. Izpētīto atradņu rūpnieciskās attīstības iespējamību nosaka tādi faktori kā ekonomiskās attīstības līmenis un tehnoloģiskais progress. Jauni tehnoloģiju sasniegumi ir pavēruši iespēju iegūt noderīgus komponentus no noplicinātām rūdām. Šādu atradņu attīstība liecina, ka jēdziens “minerālu rezerves” nav kaut kāda iesaldēta kategorija. Tehnoloģiskais progress, kas rada zemākas ieguves izmaksas, vai ekonomiskie faktori, kas veicina noteikta veida minerālu izejvielu cenu pieaugumu, ļauj klasificēt derīgos izrakteņus, kas iepriekš tika uzskatīti par nerūpnieciskiem, kā rūpnieciskiem. Ar derīgo izrakteņu resursiem saprot dabiskus minerālu veidojumu, cietu, šķidru vai gāzveida uzkrājumus, kas var kalpot kā rūpniecisks minerālo izejvielu avots. Novērtējot minerālo izejvielu kopējās (bruto) rezerves, jānošķir jēdzieni “kopējie resursi” un “pašreiz izveidotie derīgo izrakteņu krājumi”. Derīgo izrakteņu bāzē ietilpst droši izveidota daļa no kopējiem derīgo izrakteņiem, kuru rūpnieciskā ieguve ir iespējama un ekonomiski izdevīga. Alumīnija un alumīnija oksīda ražošanas pieaugums Krievijā notiks, pateicoties esošo tehnoloģisko procesu intensifikācijai, jaunu tehnoloģiju ieviešanai, iekārtu un izejvielu izmantošanas palielināšanai, kā arī jaunu uzņēmumu būvniecības rezultātā. Ar izejvielu izmantošanas pakāpes palielināšanu mēs, pirmkārt, domājam to visaptverošu apstrādi. Alumīnija oksīda ražošanas paplašināšana Krievijā, kas nepieciešama alumīnija kausēšanas iekārtu nodrošināšanai ar alumīnija oksīdu, izraisīs lietoto, pētīto izejvielu veidu patēriņa pieaugumu un jaunu rūdu iesaisti ražošanas sektorā. Daudzu gadu pašmāju pieredze diaspora-bēmīta un māla hidrargilīta boksītu un nefelīnu apstrādē, izmantojot Padomju Savienībā izstrādātās tehnoloģiskās shēmas, ir parādījusi lielu ekonomisko efektivitāti alumīnija oksīda ražošanā augstā tehniskā līmenī. Pašlaik alumīnija oksīda ražošanā arvien vairāk tiek iesaistītas zemas kvalitātes izejvielas, kas satur ievērojamu daudzumu piemaisījumu. Tāpēc šādu izejvielu izmantošanas ekonomiskās efektivitātes paaugstināšanu var panākt, kopā ar alumīnija oksīdu ekstrahējot arī citas tā galvenās sastāvdaļas, kā arī ražojot alumīnija oksīda rafinēšanas rūpnīcās jauna veida produktus.

Kursa darba mērķis ir izpētīt alumīnija oksīda ražošanas tehnoloģisko procesu. Uzdevums būs padziļināta teorētiskā materiāla izpēte par izvēlēto tēmu, sniegsim izejvielu un gatavā produkta aprakstu, detalizēti analizēsim alumīnija oksīda ražošanas tehnoloģisko shēmu, izmantojot 2 metodes: Bayer metodi. un saķepināšanas metodi, mēs detalizēti apsvērsim visas ražošanas procesa sastāvdaļas: visu tajā iesaistīto mašīnu, ierīču un ierīču tehnoloģijas. Šī darba praktiskā nozīme ir tajā, ka šīs zināšanas var izmantot cilvēka saimnieciskajā darbībā, kā arī viņa darba un veselības aizsardzībā.

1 Izejvielu un gatavās produkcijas raksturojums

Nozīmīgākā alumīnija rūda alumīnija oksīda ražošanā Krievijā un pasaules praksē ir boksīts. Boksīts kā izejmateriāls pirmo reizi tika atklāts Francijā 1821. gadā netālu no Bo pilsētas, tāpēc arī tā nosaukums.Boksīts ir sarežģīts iezis, kas sastāv no alumīnija, dzelzs, silīcija un titāna oksīdiem un hidroksīdiem. Tie satur kalcija karbonātus, hidrosilikātus, sulfīdus un organiskos savienojumus kā piemaisījumus.

Galvenie boksīta minerāli, kas satur alumīnija oksīdu, ir gibsīts (hidrargilīts), bēmīts un diaspora. Tomēr monominerālās boksīta rūdas dabā ir reti sastopamas; jaukta tipa rūdas, gibsīta-bēmīts vai diasporas-bēmīts, ir daudz izplatītākas. Pēc izskata boksīts atgādina mālu, lai gan tas būtiski atšķiras no tā, jo To pamatā ir alumīnija hidroksīdi. Runājot par Al 2 O 3 boksīts satur Al 2 O 3 no 30 līdz 80 %, Fe 2 O 3 no 0 līdz 50 %, SiO 2 no 0 līdz 20 %, TiO 2 no 0 līdz 10 %. Ir divi ģenētiski boksīta nogulšņu veidi:

- atlikušās ķīmijas

- sedimentāri-ķīmogēns

Atliekas veidojas no dažādiem aluminosilikāta iežiem dēdēšanas procesā. Tos viegli bagātināt mazgājot. Pasaules galvenās boksīta nogulsnes ir ķīmiskas vielas.

Nogulumu nogulsnes veidojas ķīmisko un mehānisko laikapstākļu produktu uzkrāšanās rezultātā dažādas izcelsmes bedrēs. Lielākā daļa boksīta atradņu Krievijā pieder šim boksīta veidam. Nogulumu tipa boksīta atradnes ir sarežģītākas. Tie bieži sastāv no viena vai vairākiem slāņiem, kuru kvalitāte atšķiras. Daļu no tajos esošā boksīta var aizstāt ar boksītu vai parastajiem māliem. Šādus boksītus ir grūtāk apstrādāt mehāniski. Alumīnija oksīda ražošana visā pasaulē galvenokārt tiek veikta no augstas kvalitātes gibsīta vai gibsīta-bēmīta tipa boksīta, kas tiek apstrādāts, izmantojot Bayer procesu. Boksīta kvalitāti un tā tālākās apstrādes metodi nosaka šāds raksturlielums (silīcija modulis): M Si = Al 2 O 3 /SiO 2

Ja μ Si ≥ 8, tad šis boksīts tiek apstrādāts, izmantojot Bayer metodi. Ja μ Si < 8, то по способу спекания. В нашей стране запасы высококачественных бокситов ограничены, они находятся на Урале и относятся к наиболее трудно вскрываемым бокситам диаспорового и диаспор-бемитового типа. Эти бокситы добываются на Североуральском бокситовом руднике (СУБР) с глубины около 1000 метрови добывались на Южно-Уральском бокситовом руднике (ЮУБР) с глубины от 500 метров. Руды этих месторождений представлены следующими минералами: диаспор, бемит, каолинит, шамозит, гематит, кальцит, сидерит, пирит, мельниковит, рутил, анатаз, хлориты. Боксит масса непластичная, может быть плотной с землистым изломом, может быть пористой с ячеистым изломом, удельный вес колеблется от 1,2 до 3,5 г/см 3 , cietība no 2 līdz 7, krāsa no baltas līdz ķieģeļu. Boksīts satur līdz 100 periodiskās tabulas elementiem dažādās kombinācijās. Arī derīgo izrakteņu skaits ir tuvu 100. No tehnoloģiskā viedokļa visus boksīta minerālus var iedalīt trīs grupās:

- Alumīniju saturoši minerāli gibsīts, bēmīts, diaspora.

- Minerāli, kas sarežģī vai traucē alumīnija oksīda ražošanas tehnoloģiju. Tie ir silīcija dioksīdu saturoši minerāli, dažādi silikāti un aluminosilikāti, karbonāti, sulfīdi, organiskās vielas.

- B Allastiskie savienojumi, kas tehnoloģiskās apstrādes laikā nemainās un tiek izņemti no tehnoloģiskā cikla dūņu veidā. Tajos ietilpst dažādi dzelzs oksīdi un titānu saturoši savienojumi. Jāatzīmē, ka šis dalījums ir patvaļīgs, jo tajā nav ņemtas vērā visas derīgo izrakteņu īpašības, kā arī tas, ka dažādos ražošanas apstākļos derīgo izrakteņu uzvedība var būt tieši pretēja. Piemēram, minerālu kalcīts, kas ir kaitīgs piemaisījums Bayer procesā, tiek pārveidots par noderīgu sastāvdaļu saķepināšanas procesā.

Alumīnija oksīds tas ir tehniskais alumīnija oksīds Al 2 O 3 balts kristālisks pulveris, kas sastāv no α-Al modifikācijām 2 O 3 un γ-Al 2 O 3 . Nešķīst ūdenī; nesatur liels skaits piemaisījumi: SiO 2, Fe 2 O 3, TiO 2, V 2 O 5, Cr 2 O 3, MnO, ZnO, P 2 O 5, Na 2 O, K 2 O, H 2 O kopā ne vairāk kā 0,95-1,88%. Tas sastāv no divām oksīda šķirnēm (modifikācijas): (alfa alumīnija oksīds) un (gamma alumīnija oksīds). Alfa alumīnija oksīds ir visstabilākā forma un dabiski sastopams kā minerāls korunds. Tam ir spēcīga struktūra, liela cietība un ķīmiskā izturība: korunda kušanas temperatūra ir (20546) C. Gamma alumīnija oksīdu iegūst, dehidrējot alumīnija hidroksīdu, tas labi mijiedarbojas ar sārmu un skābju šķīdumiem, un ir ļoti higroskopisks. Pat gamma alumīnija oksīds, kas uzkarsēts līdz 1000C, saglabā apmēram 1% ūdens, un tikai ilgstoša iedarbība 1200C temperatūrā to pilnībā dehidrē. Šajā gadījumā gamma alumīnija oksīds pārvēršas par korundu.

Saķepināts alumīnija oksīdsir moderns, kvalitatīvs materiāls, kas atradis pielietojumu īpaši karstumizturīgu izstrādājumu ražošanā. Kopā ar to rūpniecībā tiek izmantots tabulas un reaktīvais alumīnija oksīds, kas atšķiras pēc ražošanas tehnoloģijas un vairākām īpašībām. Saķepinātais alumīnija oksīds, pazīstams arī kā kalcinēts alumīnija oksīds, ir alumīnija oksīds, kam veikta papildu termiskā apstrāde – kalcinēšana. Kalcinējot, alumīnija oksīds tiek uzkarsēts līdz augstām temperatūrām, neļaujot veidoties alumīnija oksīda kristāliem. Pateicoties šādai papildu temperatūras apstrādei, alumīnija oksīds iegūst vairākas vērtīgas un noderīgas īpašības. Šāda veida materiāls no kausētā alumīnija oksīda atšķiras ar to, ka tā struktūrā ir mikroporas, un tāpēc tas veido un saistās daudz labāk. Mākslīgā alumīnija oksīda saķepinātajam tipam ir šādas atšķirīgas īpašības:

- Elektriskā izolācija

- Paaugstināta ugunsizturība

- Uzlabota mehāniskā izturība

- Paaugstināta izturība pret nodilumu un nodilumu

- Iespēja gatavajiem izstrādājumiem piešķirt precīzus izmērus un formas.

Kalcinētu alumīnija oksīdu izmanto šādu produktu ražošanā:

- Aizdedzes svece

- Porcelāns

- Keramikas filtri

- Nodilumizturīga keramika

- Augstsprieguma izolatori

- Sanitārie izstrādājumi

- Keramikas izstrādājumi elektronikai

- Tehniskās un inženierkeramikas izstrādājumi

- Keramikas flīzes utt.

Kalcinētu alumīnija oksīdu var ražot dažādās frakcijās atkarībā no slīpēšanas pakāpes un kristāla izmēra. Dažādas šī materiāla kategorijas ugunsizturīgos materiālos pilda dažādas funkcijas un piešķir tiem papildu īpašības. Svarīgākie no tiem:

- Produktu resursu un kopējā kalpošanas laika palielināšana, palielinot alumīnija oksīda saturu

- Liels daļiņu blīvums to mazā izmēra dēļ un līdz ar to palielināta mehāniskā izturība un izturība pret nodilumu un nodilumu

- Augsta ugunsizturība un izturība pret termiskiem triecieniem, pateicoties materiāla mijiedarbībai ar saistošiem elementiem, piemēram, alumīnija cementu vai mālu.

- To var ražot un lietot gan brīvā, neformētā veidā, gan saistītu, monolītu izstrādājumu veidā.

Kalcinētais alumīnija oksīds ir atradis pielietojumu šādās nozarēs: korunda ražošana, ugunsizturīgā, stikla, ķīmiskā rūpniecība, sadzīves, elektriskās, tehniskās un nodilumizturīgās keramikas ražošana.

2 Tehnoloģiskā procesa teorētiskie pamati

2.1. Alumīnija oksīda ražošanas tehnoloģija. Bayer metode

Bayer metode Šī ir hidroķīmiska metode alumīnija oksīda iegūšanai no boksīta. Šo metodi Krievijā atklāja Karls Iosifovičs Bayers 1895.-1898.gadā. Zinātnieki D. P. Manoilovs, F. N. Strokovs, F. F. sniedza lielu ieguldījumu metodes izstrādē, īpaši diasporas-bēmīta tipa boksītu izskalošanai. Vilks, I.S. Liļejevs, S.I. Kuzņecovs uc Pašlaik vairāk nekā 95% alumīnija oksīda tiek ražoti ar Bayer metodi.

1. att. Alumīnija oksīda ražošanas tehnoloģiskā shēma, izmantojot Bayer metodi

Bayer metode ir balstīta uz alumināta šķīdumu īpašību būt metastabilā (salīdzinoši stabilā) stāvoklī paaugstinātā temperatūrā un koncentrācijā (Na 2 O K un Al 2 O 3 ) un šķīdumu spontānai sadalīšanai (hidrolīzei) ar alumīnija hidroksīda izdalīšanos nogulsnēs ar temperatūras un Na koncentrācijas pazemināšanos. 2 O K . Bayer metodes būtība ir iepriekš sasmalcināta boksīta izskalošana ar sārma-alumināta šķīdumu un turpmāka alumīnija hidroksīda atdalīšana no šķīduma. Alumīniju saturošie minerāli reaģē ar kodīgo sārmu šķīdumu (NaOH), kā rezultātā alumīnijs nonāk šķīdumā nātrija alumināta veidā, t.i., boksīta minerāli izšķīst sārmainā šķīdumā un piesātinātais alumināta šķīdums sadalās. Bayer metodes tehnoloģiskie parametri (temperatūra, šķīduma koncentrācija utt.) var svārstīties samērā plašā diapazonā atkarībā no boksīta veida un kvalitātes. Boksīts uzņēmumā nonāk pa dzelzceļu. Boksīta gabalu izmērs tiek noteikts pēc tehniskajām specifikācijām (TS) vai saskaņā ar piegādes līgumu un ir aptuveni ≤300 mm. Boksītu izkrauj ar rotējošu auto pašizgāzēju. Izkrautais boksīts nonāk pieņemšanas tvertnēs, no kurienes tas tiek padots ar smagajiem perona padevējiem uz rupjiem āmuru drupinātājiem un vidējas drupināšanas žokļa drupinātājiem; boksīts tiek sasmalcināts. Sasmalcinātu materiālu sadala ar konveijera sistēmām slēgtās noliktavās. Boksīts, kas nonāk noliktavā, tiek sajaukts ar nelielu cirkulācijas sārma šķīduma tilpumu (l:t = 0,81,9 - tik zema attiecība nodrošina tā maksimālo produktivitāti), pievieno 3-5% kaļķa un nosūta uz mitrās malšanas dzirnavām. Rūpniecībā tiek izmantota sausā un mitrā slīpēšana. Mitrās slīpēšanas priekšrocības ir tādas, ka tā novērš nepieciešamību pēc materiāla žāvēšanas, palielina produktivitāti, atvieglo iekraušanu/izkraušanu, vienkāršo gatavās celulozes transportēšanu pa cauruļvadiem, kā arī uzlabo sanitāros un higiēniskos darba apstākļus. Mitrās malšanas laikā papildus boksīta malšanai cirkulācijas šķīdumā notiek arī sākotnējā boksīta minerālu izšķīšana un sāk notikt desilikonizācijas reakcijas, kas turpinās gatavās celulozes maisītājos.

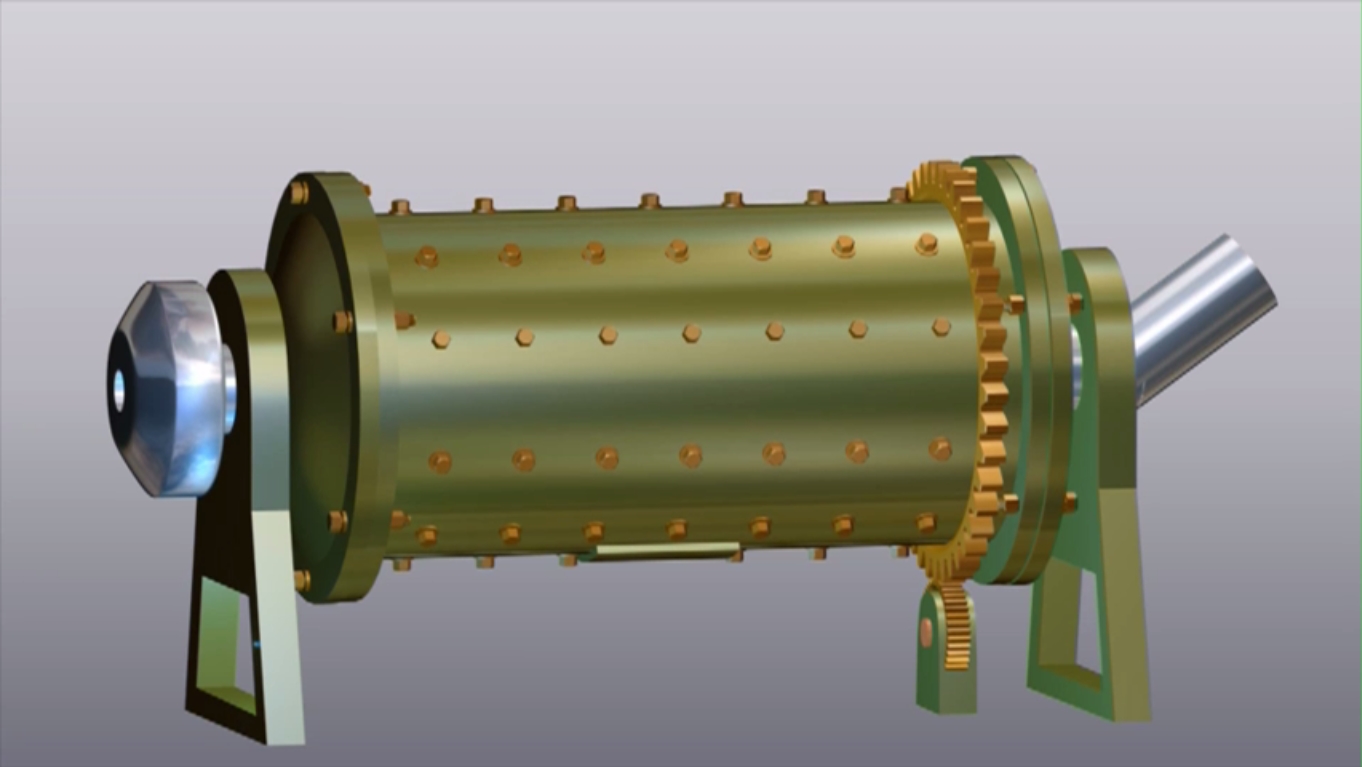

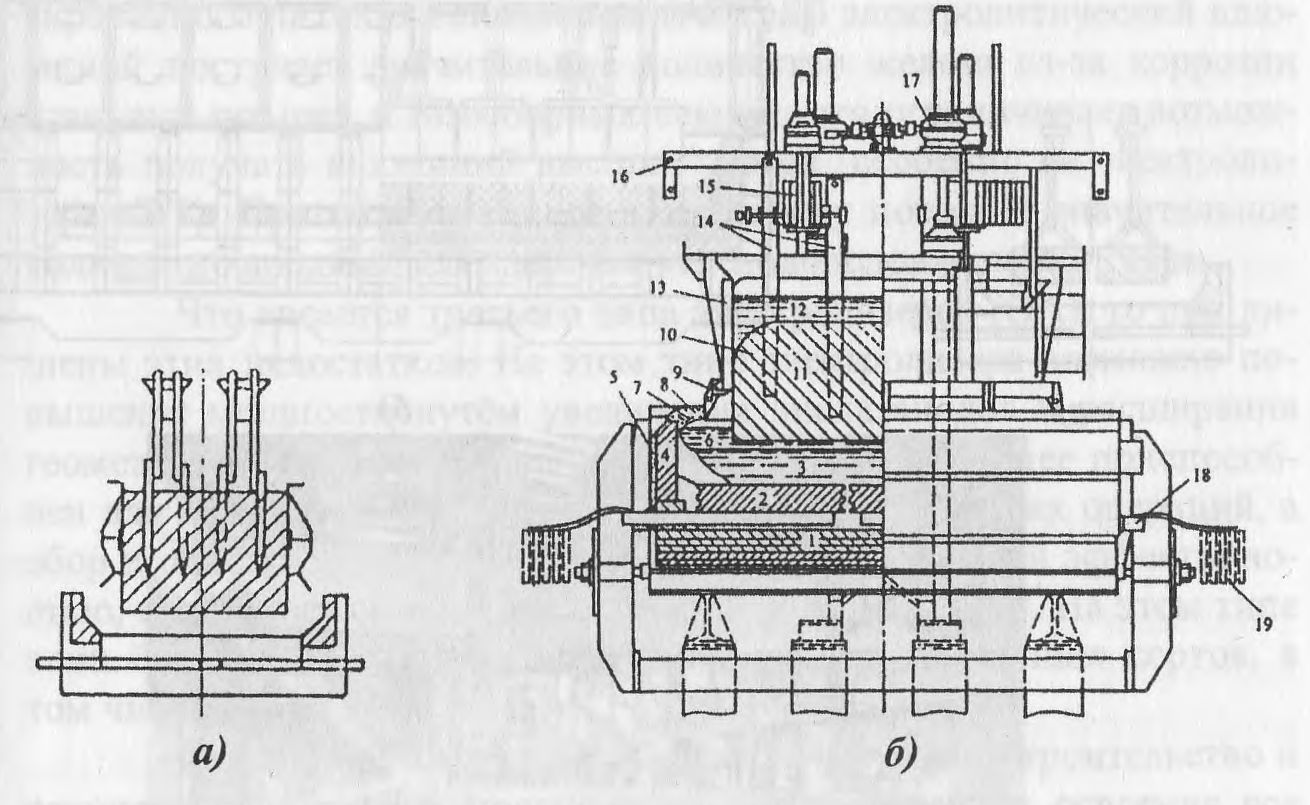

Rīsi. 2 Dzirnavu struktūra

Apskatīsim dzirnavu uzbūvi, tā sastāv no trumuļa, vākiem un zobrata gredzena. Iekšējā virsma ir izklāta ar plāksnēm. Caur kaklu rūda vai mīkstums nonāk dzirnavās; kad dzirnavas griežas, iekšā esošās lodītes ar centrbēdzes spēku tiek piespiestas pie trumuļa sienām, paceļas līdz noteiktam augstumam un pēc tam nokrīt sava svara ietekmē, iedarbojoties trieciens un abrazīvs efekts uz materiālu; to veicina arī profila odere . Nosusināšana tiek veikta caur kaklu. Bungas griešanās ātrums ir 20-30 apgr./min. Dzirnavu lodīšu tilpums (lodes slodze) ir 40-50% no trumuļa tilpuma. Pēc slīpēšanas tiek iegūta boksīta masa, kas tiek nosūtīta uz nākamo izskalošanas darbību. Bet vispirms saražotā jēlceluloze pirms ievadīšanas autoklāvu nodaļās tiek turēta neapstrādātas celulozes maisītājos no 40 minūtēm līdz 8 stundām, kur tās sastāvs tiek aprēķināts vidēji un daļēji desilikonizēts pie t = 100-105 °C. Tas nodrošina mazāku katlakmens veidošanos sildītāja caurulēs, caur kurām celuloze nonāk autoklāvos. Tāpat šajos maisītājos, ja nepieciešams, celulozi apstrādā ar gaisu, lai oksidētu sulfīda sēru, ja tā saturs pārsniedz noteiktos daudzumus.

Boksīta izskalošanaviena no galvenajām Bayer metodes operācijām, kuras mērķis ir pārnest alumīnija savienojumus šķīdumā nātrija alumināta veidā. To panāk, apstrādājot sasmalcinātu boksītu ar pārstrādātu sārma šķīdumu. Autoklāvs trauks ķīmisko un fizikālo pārvērtību veikšanai, kas notiek augstā temperatūrā un spiedienā.

3. att. Autoklāvs

Apskatīsim autoklāvu, ko izmanto alumīnija oksīda ražošanā ar maisīšanu un karsēšanu ar karsēšanas tvaiku. Autoklāvi ir izgatavoti no metināta oglekļa tērauda. No apakšas uz autoklāvu caur burbuli tiek piegādāts sildošais tvaiks ar spiedienu 28-30 atm. un t = 300 °C. Tvaiki kondensējas un uzsilda boksīta masu līdz 220-240 °C, šādā temperatūrā celuloze tiek izskalota 2 - 2,5 stundu laikā. Celuloze ar sūkņu palīdzību tiek iesūknēta autoklāvā, tiek veikta izskalošanās process, un spiediena starpības dēļ celuloze pa iekšējo cauruli tiek izspiesta no autoklāva un tiek ievadīta nākamajā autoklāvā, lai turpinātu izskalošanās procesu. Parasti tiek izmantots akumulators, kas sastāv no 8-12 virknē savienotiem autoklāviem, pirmie divi tiek karsēti ar tvaiku, pārējie ir reakcionāri, bez burbulatora. Lielu daļiņu klātbūtne, kas pārvietojas ar salīdzinoši mazu ātrumu, noved pie autoklāvu aizsērēšanas ar smiltīm. Nepieciešamība pēc rūdas papildu slīpēšanas sarežģī tās apstrādes aparatūru un tehnoloģisko shēmu. Tāpēc, lai izdarītu galīgo secinājumu par šīs tehnoloģijas izmantošanas iespējamību, ir nepieciešama Bayer cikla galveno posmu tehniskā un ekonomiskā analīze saistībā ar reverso plūsmu. Alumīnija oksīdu saturošu rūdu apstrāde ir saistīta ar lielu tvaika patēriņu, tāpēc siltuma atgūšana ir ļoti svarīga, lai taupītu tvaiku. Siltuma atgūšanai izmantotajās ķēdēs tiek izmantoti siltummaiņi, kas savienoti virknē vai paralēli.

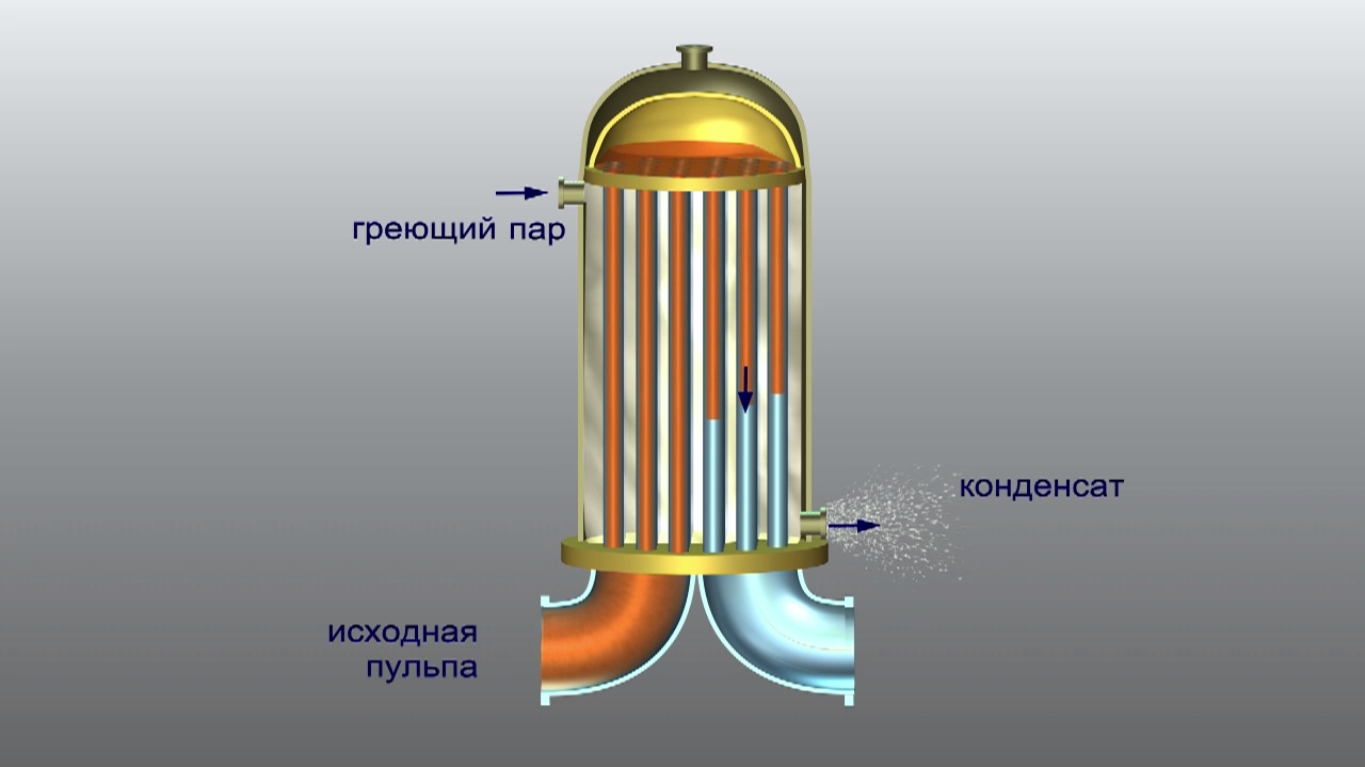

4. att. Sildītājs (siltummainis)

4. att. Sildītājs (siltummainis)

Korpusa un cauruļu siltummainis sastāv no: korpusa, vākiem, ieplūdes un izplūdes caurulēm, cauruļu saišķiem un cauruļu loksnēm. Alumīnija oksīda ražošanā neapstrādātas celulozes karsēšanai izmanto sildītājus (siltummaiņus): cauruļveida, čaulas un caurules ar fiksētām cauruļu loksnēm. Sildīšanas tvaiks no separatoriem tiek piegādāts sildītāja starpcauruļu telpā un kondensējas, celuloze pārvietojas pa caurulēm, un kondensācijas laikā izdalītais siltums caur cauruļu sieniņām tiek pārnests uz celulozi. Tādējādi mīkstums tiek uzkarsēts. Separatori kalpo, lai samazinātu izskalotās celulozes spiedienu, atstājot pēdējo akumulatora autoklāvu.

Pēc bēmīta un diasporu boksītu izskalošanās autoklāvētā celuloze (Na 2 O K ≥ 280 g/l, α k = 1,6-1,7 un l:t = 10:1) jāsadala alumināta šķīdumā un cietās fāzes sarkanajos dūņos (kas neizšķīda izskalošanās laikā + GASN). Process tiek veikts, sabiezinot (nosēdinot) sarkanos dubļus nepārtraukti darbojošās ierīcēs - biezinātājos.

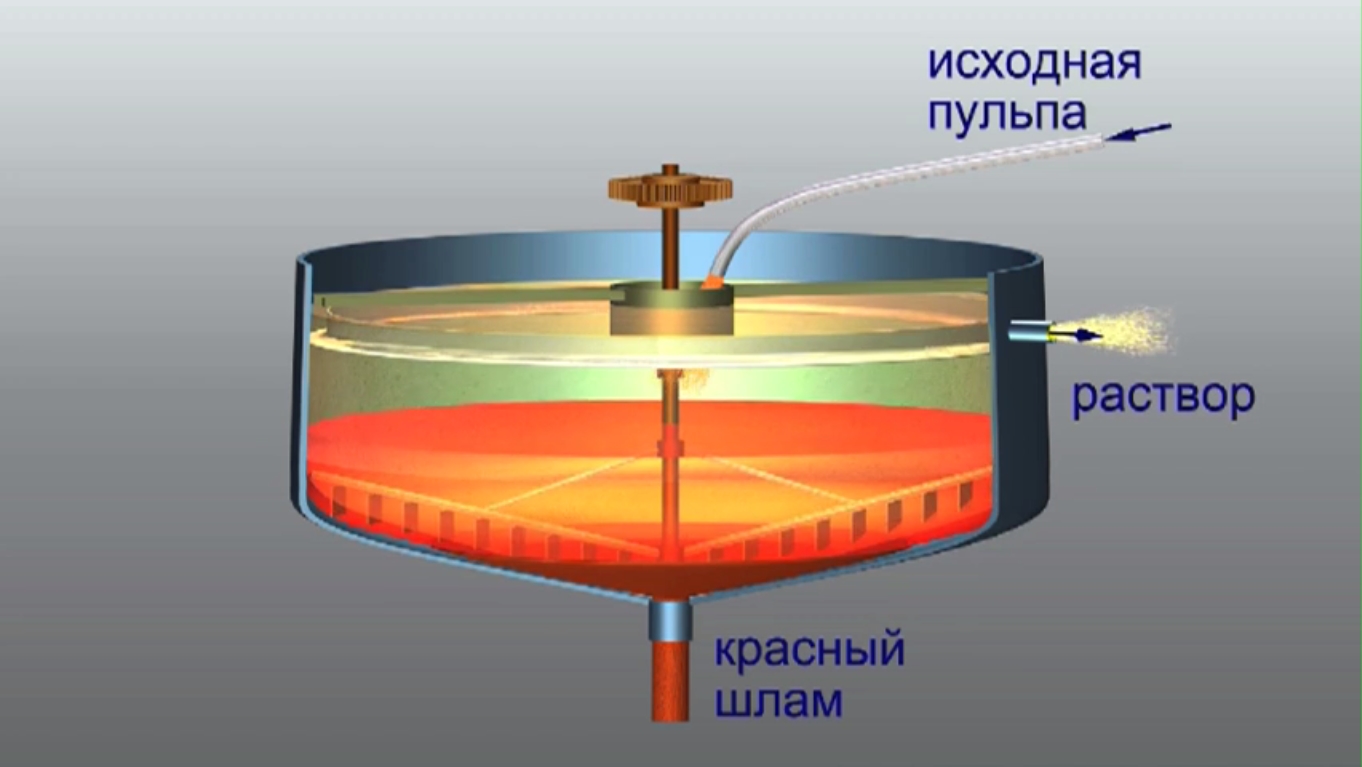

5. att. Biezinātājs

5. att. Biezinātājs

Biezinātājs ir metāla, cilindriska tvertne ar konisku dibenu. Tvertnes centrā ir uzstādīts sēnīšu mehānisms, ar kura palīdzību nosēdušās dūņas pārvietojas uz izplūdes atveri, kas atrodas biezinātāja dibena centrā. Sēņu mehānisms sastāv no vertikālas vārpstas, un vārpstu griež piedziņa. Sākotnējā celuloze nonāk iekraušanas kausā un ar dilstošu ātrumu izplatās uz aparāta sieniņām, dūņu daļiņas nosēžas uz biezinātāja dibenu aparāta apakšējā daļā. Sarkanos dubļus sēnītes pārvieto uz centru un izkrauj pa centrālo cauruli; dzidrinātais šķīdums plūst caur iekšējo pusi un pa gredzenveida tekni, starp to un tvertnes sienām ieplūst caurulē un tiek izvadīts no aparāta. .

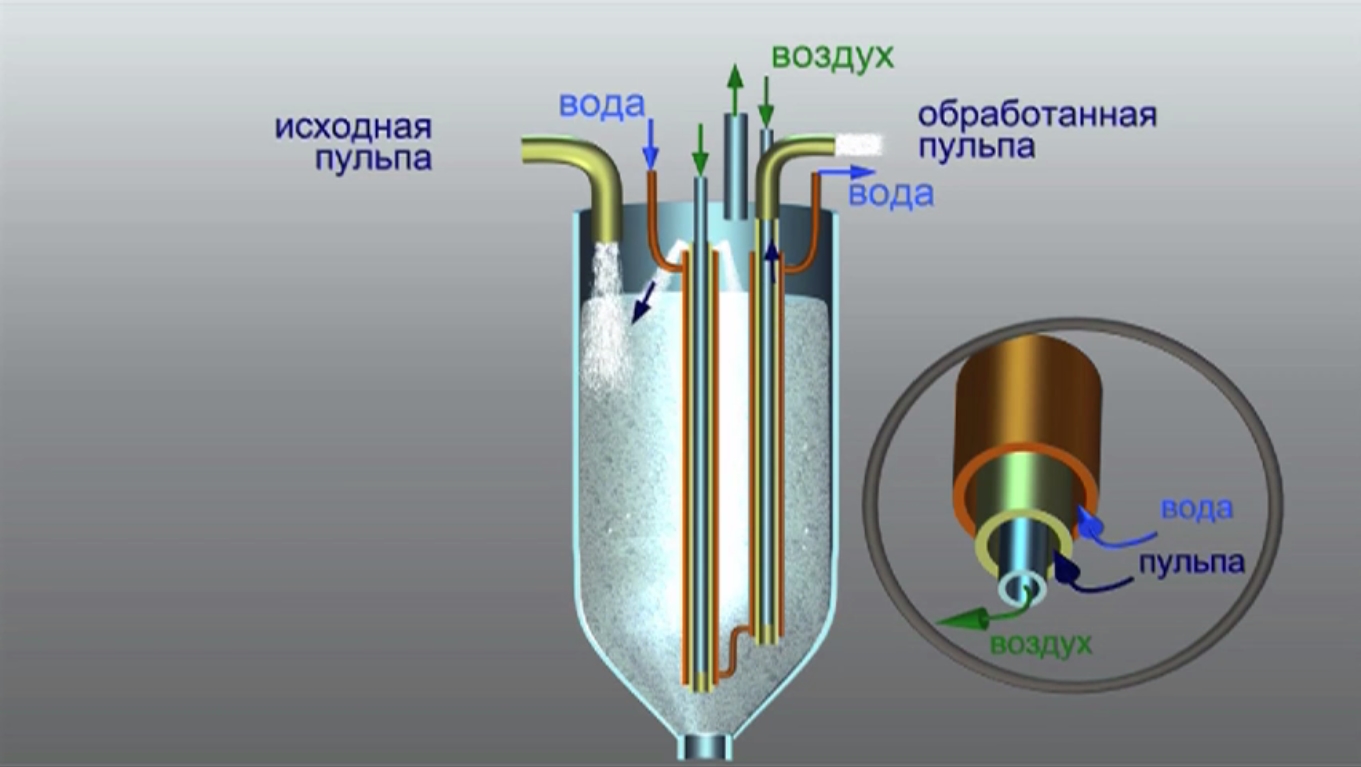

Alumināta šķīdumi pēc kontroles filtrēšanas ar Al koncentrāciju 2 O 3 120-150 g/l un α K = 1,5-1,75 atdzesē līdz 50-75 °C un nosūta sadalīšanai. Sadalīšanās tas ir alumīnija hidroksīda kristalizācijas process pārsātināta alumināta-sārma šķīduma sadalīšanās laikā. Sadalīšanās procesā veidojas alumīnija hidroksīds un mātes šķidrums. Sadalīšanās ir vissvarīgākais posms alumīnija oksīda ražošanā, izmantojot Bayer metodi, jo alumīnija oksīda kvalitāte ir tieši atkarīga no iegūtā alumīnija hidroksīda fizikāli ķīmiskajām īpašībām, un šī posma produktivitāte nosaka visas alumīnija oksīda ražošanas ekonomiju. Apskatīsim sadalītāja konstrukciju un darbības principu. Sadalītāji ir paredzēti alumināta šķīduma sadalīšanai sēklu klātbūtnē, izkliedējot alumīnija hidroksīdu cietā fāzē, iegūstot noteikta ķīmiskā sastāva šķidru fāzi. Ar gaisu sajauktā sadalītāja korpuss ir cilindriska tērauda tvertne ar konisku dibenu, plakanu vāku un izplūdes cauruli. Celulozes sajaukšanai sadalītājā ir uzstādīts centrālais gaisa pacēlājs (gaisa lifts), kas atrodas uz vienas ass ar sadalītāju. Gaisa lifta iekšpusē atrodas centrālā gaisa caurule, kuras augšējais gals ir savienots ar saspiestā gaisa kolektoru. Celuloze tiek sajaukta sadalītājā, izmantojot saspiestu gaisu. Sadalītājā ir transporta gaisa lifts, kas sastāv no vertikāli nolaistas caurules, kuras iekšpusē atrodas mazāka diametra caurule saspiestā gaisa padevei. Gaisa lifta augšējais gals, atšķirībā no centrālā, iziet uz sadalītāja vāku un ir savienots ar transporta cauruļvadu. Padeves gaisa daudzums tiek automātiski regulēts atkarībā no celulozes līmeņa sadalītājā. Gaisa-celulozes maisījums paceļas uz augšu, un ūdens cirkulē starp caurulēm, lai atdzesētu mīkstumu. Gaisa dzesēšana tiek veikta dabiski gan caur sadalītāja sienām, gan ar sadalītāja vākā iestrādātas izplūdes caurules palīdzību, pa kuru tiek izvadīts liekais gaiss. Celulozes kustību norāda ar bultiņām, apstrādātā celuloze iziet cauri caurulei, un daļa celulozes turpina cirkulēt aparātā caur centrālo gaisa liftu.

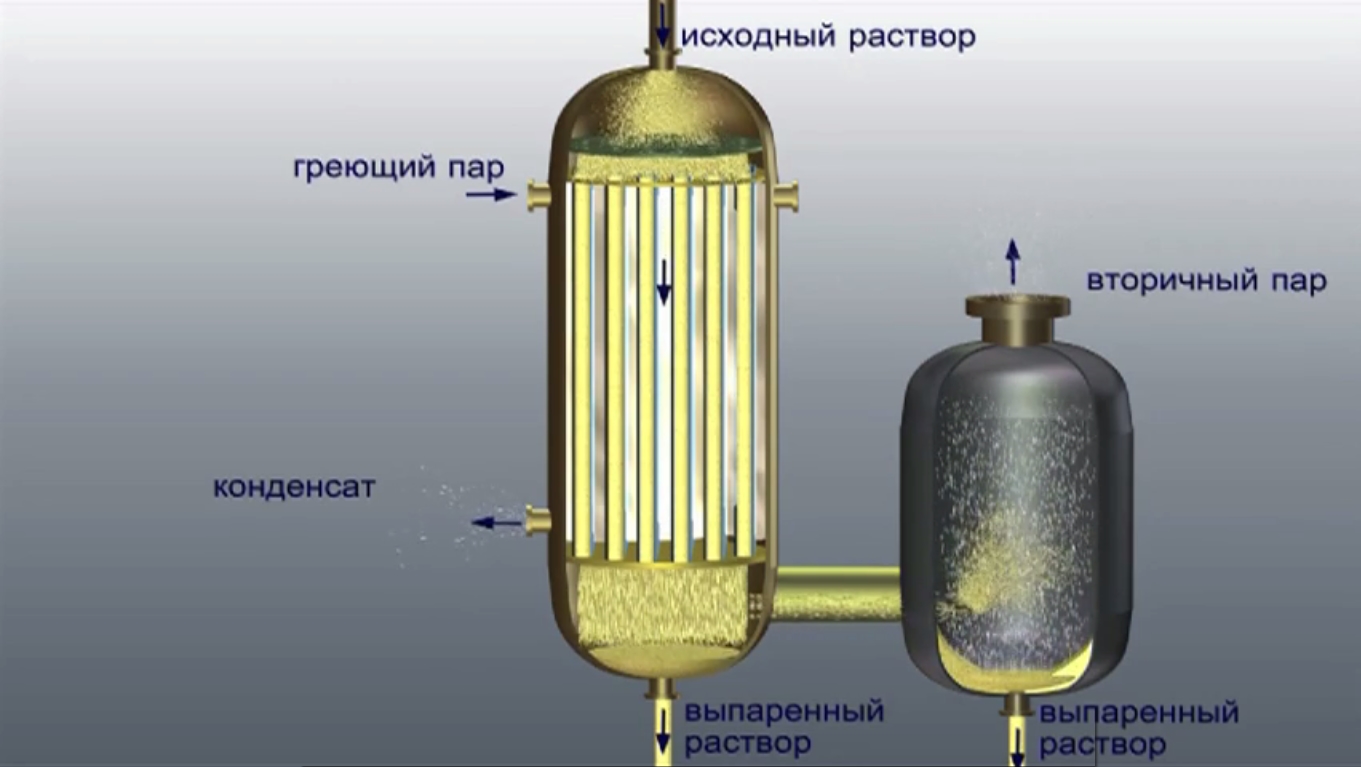

Lai sagatavotu mātes šķidrumu pēc sadalīšanās jaunas boksīta porcijas izskalošanai, iepriekš pievienotais ūdens, lai atšķaidītu vārīto mīkstumu, ir jāizņem no procesa. Ūdens daudzums, kas jāiztvaicē, aptuveni atbilst starpībai starp alumināta un cirkulējošo šķīdumu tilpumiem. Iztvaikošana (vai iztvaikošana)ir šķidru šķīdumu koncentrēšanas process, šķidrumam vāroties daļēji atdalot šķīdinātāju (ūdeni), iztvaicējot. Šķīdumu iztvaicēšanai parasti izmanto ūdens tvaiku siltumu, ko sauc par primāro jeb “karsto” tvaiku. Tvaiku, kas rodas, iztvaicējot verdošu šķīdumu, sauc par sekundāro jeb pašiztvaikojošo tvaiku. Procesam tiek izmantoti iztvaicētāji. Apskatīsim vienu no plēves tipa iztvaicētāja konstrukcijām. Sākotnējais šķīdums tiek padots no augšas caur cauruli augšējā šķīduma kamerā; tiek izmantotas sprauslas, lai vienmērīgi sadalītu šķīdumu. Lai izveidotu šķīduma plēves kustību pa caurulēm, katrā caurulē tiek izmantotas dažādas apūdeņošanas ierīces un speciālas sprauslas. Šķīdums tiek sadalīts tā, lai tas plūst plānas plēves veidā pa cauruļu sienu iekšējo virsmu. Sildīšanas tvaiks tiek piegādāts apkures kameras starpcauruļu telpā, uzsilda šķīdumu cauri cauruļu sienām un kondensējas. Kondensāts tiek noņemts no aparāta. Šķīduma plēve caurulēs vārās un daļēji iztvaiko, veidojot sekundāru tvaiku, kas virzās lejup pa caurulēm. Tvaiku-šķidruma maisījums, kas sastāv no šķīduma pilieniem un sekundārā tvaika, izplūst no caurulēm apakšējā šķīduma kamerā; daļa iztvaicētā šķīduma tiek izņemta no apakšējās šķīduma kameras. Tālāk tvaika-šķidruma maisījums nonāk separatorā Šķīduma pilieni nosēžas uz sienu virsmas, plūst uz apakšējo daļu un tiek izvadīti, sekundārais tvaiks tiek izvadīts pa separatora augšējo atzarojuma cauruli. Ir svarīgi, lai visa apkures virsma, īpaši cauruļu apakšējā daļa, būtu vienmērīgi samitrināta ar šķīdumu.

7. att. Iztvaicētājs

Pēdējais posms visās alumīnija oksīda ražošanas tehnoloģiskajās shēmās ir kalcinēšana.Kalcinēšanas mērķis ir pārveidot sākotnējo alumīnija hidroksīdu komerciālos produktos un metalurģiskajā alumīnija oksīdā.alumīnija un nemetalurģijas elektrolītiskajai ražošanai dažādām nozarēm (elektro, keramikas utt.). Kalcinēšanas process sastāv no alumīnija hidroksīda termiskās iedarbības, kā rezultātā procesi notiek secīgi: 110-120 °C temperatūrā no hidroksīda sāk atdalīties ārējais mitrums, 200-250 °C temperatūrā gibsīts zaudē ūdens molekulas. kristalizējas un pārvēršas par bēmītu; aptuveni 500 °C temperatūrā bēmīts pārvēršas par bezūdens γ-Al 2 O 3 un temperatūrā virs 850 °C notiek γ-Al transformācija 2 O 3 α-Al 2 O 3 . Visas šīs pārvērtības notiek, absorbējot ievērojamu daudzumu siltuma (endotermisks process), izņemot γ-Al transformāciju 2 O 3 α-Al 2 O 3 (eksotermisks process). Galvenais siltuma daudzums tiek iztērēts, karsējot materiālu līdz 500-600 °C, kad izdalītais mitrums iztvaiko un gibsīts sadalās.

2.2. Alumīnija oksīda ražošanas tehnoloģija. Saķepināšanas metode

Saķepināšanas metodes atšķirīgā iezīme no tīri hidrometalurģiskās ir saķepināšanas operācija - pirometalurģiskā apstrāde. Šīs darbības mērķis ir saistīt silīciju savienojumos, kas slikti šķīst turpmākās hidrometalurģiskās apstrādes laikā, lai pēc tam izņemtu silīciju no procesa aglomerācijas izskalošanās stadijā. Palielinoties SiO saturam 2

boksīta apstrāde ar Bayer metodi kļūst ekonomiski neizdevīga, jo Sārmu un alumīnija zudumi ar sarkanajiem dubļiem ievērojami palielinās.

Ekonomiski izdevīgāk ir apstrādāt boksītu ar silīcija moduli, kas ir mazāks par 6-7 vienībām, izmantojot saķepināšanas metodi.Saķepināšanas metodi izmanto, lai apstrādātu boksītu (boksīta saķepināšanas ražošanai), nefelīna koncentrātus un rūdas (nefelīna saķepinātājs), Bayer secīgās saķepināšanas metodes Bayer dūņas (vircas saķepināšana) un kaolīnus vai alumīnija kalcija izdedžus (alumīnijakalcija pašizdalīšanas sārņus). Saķepināšanas metodes būtība ir lādiņa termiskā apstrāde, lai iegūtu saķepināšanu, veidojot nātrija aluminātu Na 2 O Al 2 O 3 , nātrija ferīts Na 2 O Fe 2 O 3 un dikalcija silikāts 2CaO·SiO 2

(kalcija ortosilikāts). Idejas alumīnija minerālu savienošanai šķīstošā formā nātrija aluminātā (Le Chatelier), un galvenais kaitīgākais piemaisījums ir SiO 2

vāji šķīstošā silikātā (Müller) ir vairāk nekā 150 gadu vēsture. Šīs idejas ir pamatā alumīnija oksīdu saturošu izejvielu - boksīta, nefelīna, kaolīna - apstrādes metodei, saķepinot. Iegūtā kūka tiek izskalota, un noderīgi Al komponenti nonāk šķīdumā 2 O 3 un Na 2 O. Tomēr sakarā ar to, ka kalcija ortosilikāts, daļēji mijiedarbojoties ar alumināta šķīdumu, sadalās un piesārņo alumināta šķīdumu ar silīcija dioksīda SiO 2

, ir nepieciešams divpakāpju desilikonizācijas process ar izņemšanu no šķīduma: pirmajā posmā nātrija hidroaluminosilikāts un otrajā - kalcija hidrogranāts. No silīcija attīrītais šķīdums sadalās karbonizācijas (vai sadalīšanās) ceļā, kura laikā veidojas Al(OH). 3

un karbonātu šķīdums. Alumīnija hidroksīds tiek nosūtīts kalcinēšanai, lai iegūtu alumīnija oksīdu, un karbonāta mātes šķidrums pēc iztvaicēšanas nonāk lādiņa sagatavošanas procesa sākumā (boksītam) vai dziļai iztvaicēšanai, lai iegūtu soda un potašu kā galaproduktus. Tiek izmantotas arī pēc izskalošanās palikušās belīta dūņas, kuras izmanto cementa ražošanai, kas rada apstākļus integrētas bezatkritumu tehnoloģijas izveidei nefelīnu pārstrādei.. Saķepināšanas metode ietver šādas tehnoloģiskās darbības:

- partijas sagatavošana;

- lādiņa saķepināšana, lai iegūtu saķepināšanu;

- kūkas malšana un izskalošana - sastāv no nātrija alumināta un sārmu ekstrakcijas no kūkas;

- izskalotās celulozes desilikonizācija;

- alumināta šķīduma atdalīšana no sarkanajiem dubļiem un sarkano dūņu mazgāšana;

- alumināta šķīduma sadalīšanās;

- mātes šķidruma atdalīšana no alumīnija hidroksīda;

- traipu šķīduma iztvaicēšana un sodosulfāta maisījuma atdalīšana;

- alumīnija hidroksīda kalcinēšana, lai iegūtu alumīnija oksīdu;

- vienība sodas pelnu izkraušanai, uzglabāšanai un ievadīšanai procesā.

Apstrādājot boksītu ar saķepināšanas metodi, tiek izmantots divkomponentu un trīskomponentu lādiņšboksīts + soda + kaļķis vai boksīts + soda. Lādiņa saķepināšana augstā temperatūrā pie t = 1200-1300 °C.Saķepināšanas laikā alumīnija savienojumi tiek saistīti ūdenī šķīstošā nātrija aluminātā, dzelzs pārvēršas par nātrija ferītu, silīcija dioksīds pārvēršas vāji šķīstošā savienojumā - dikalcija silikātā.Specifikācijas atbilstoši to fiziskajām īpašībām tiek sadalītas peldēt, daļēji izkusis, porains un nepietiekami izcepts . Kūkas kvalitāti ietekmējošie faktori:

- Saķepināšanas temperatūra

- Boksīta lādiņa daļiņu izmērs

- Maksas sodas sastāvdaļas dozēšana

- Sēra savienojumu klātbūtne

Gāzes plūsma, kas iet caur krāsni ar ātrumu 3,0-4,0 m/sek (aprēķināts), aiznes no kurtuves līdz pat 50% no krāsnī piegādātajiem pārstrādātajiem putekļiem. No krāsns izņemto putekļu (lādiņa) savākšanu veic gāzu attīrīšanas un putekļu atgriešanas sistēma, kas ietver šādas vienības: putekļu kamera 6; ciklonu baterija 7 (2 baterijas pa 6-8 cikloniem); elektrostatiskais filtrs 8; skruberis divpakāpju gāzes attīrīšanai 1 uz krāsni. Gāzu transportēšanu caur krāsni un gāzes attīrīšanas sistēmu veic dūmu nosūcējs. Izplūdes gāzes nonāk atmosfērā. Putekļu kamerā, akumulatoru ciklonos un elektrostatiskajos nogulsnēs savāktos putekļus ar gliemežvākiem ievada lifta uztveršanas tvertnē un ar tā palīdzību atgriež uz krāsns auksto galvu. Saķepināšanas procesu parasti kontrolē izplūdes gāzu temperatūra un sastāvs. Izplūdes gāzu temperatūra krāsnī ir 320-420 °C; O saturs izplūdes gāzēs 2 1,5-2,5%, CO ≤ 0,4-0,6%, CO 2 25-27%. Degšanai nepieciešamo gaisa daudzumu nosaka O saturs 2 izplūdes gāzēs.

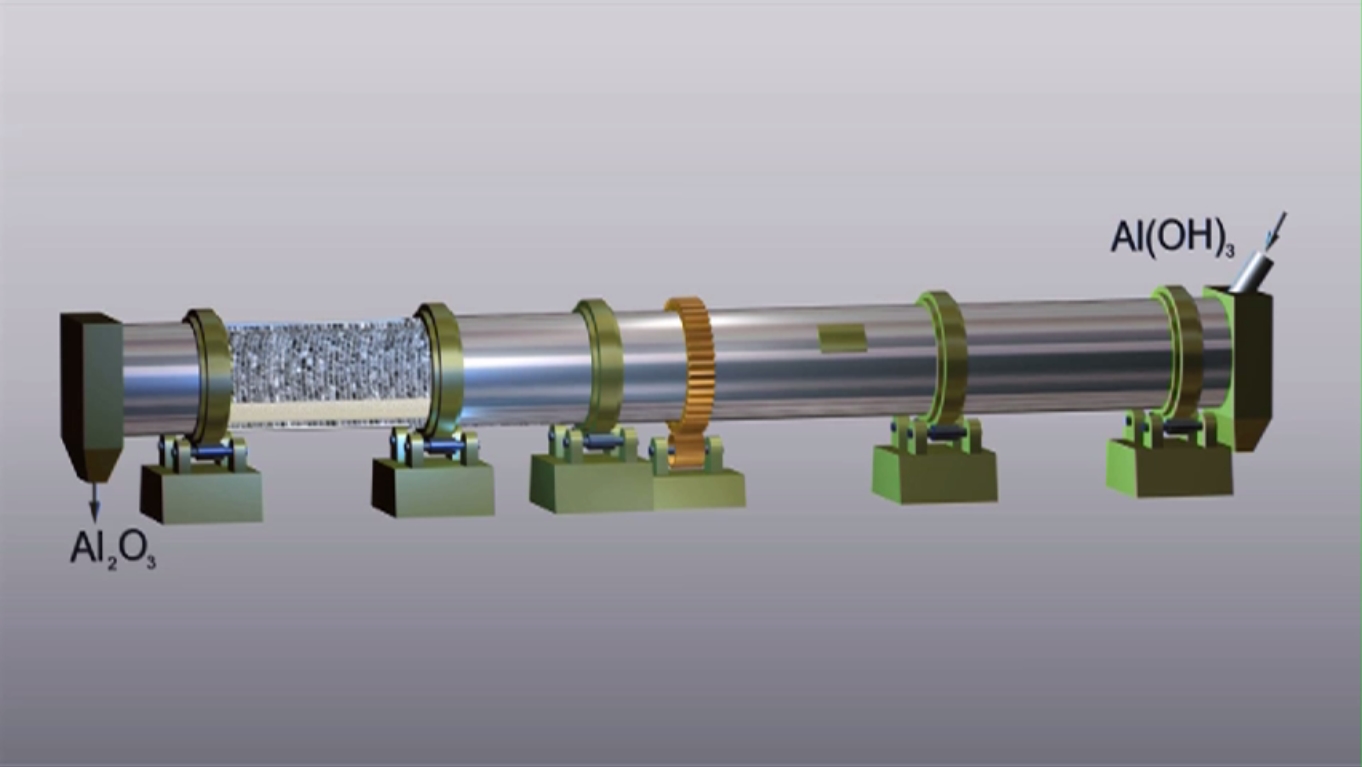

Cauruļveida rotācijas krāsns (TVK) ir tērauda trumulis ar biezumu 20-70 mm, krāsns iekšpuse ir izklāta ar ugunsizturīgiem ķieģeļiem, galvenais materiāls ir chamods, krāšņu augstas temperatūras zonas ir izklāta ar hroma- magnezīta un magnezīta ugunsizturīgie ķieģeļi, oderes biezums no 230-250 mm, trumuļa diametrs vienāds, slīpums no 1° līdz 5°. Krāsns korpuss ir aprīkots ar pārsējiem (noslīpētiem tērauda gredzeniem), ar kuriem tas balstās uz atbalsta veltņiem. Katra veltņa vārpsta ir iemontēta gultņos, kas uzstādīti tērauda karkasā, kas savienots ar masīvu dzelzsbetona pamatu. Cepeškrāsni darbina elektromotors, trumuļa griešanās ātrums ir 1-2 apgriezieni minūtē. Krāsns trumuļa apakšējais karstais gals nonāk krāsns degvielas galvā. Augšējais aukstais gals iekraušanas galviņā, kurā ir ierīce hidroksīda iekraušanai un atvere dūmgāzu izvadīšanai. Degvielas galviņai priekšpusē ir atveres sprauslām vai degļiem, kā arī pārbaudes un darbības logi. Degvielas galviņas apakšā ir plīts, caur kuru caurdurto alumīnija oksīdu ielej ledusskapī. Kā degvielu TVP izmanto mazutu un dabasgāzi. Mazuts tiek piegādāts uzkarsēts līdz 90-110°C. TVP darbojas pēc pretplūsmas principa - uzkarsētais materiāls, pateicoties krāsns trumuļa sasvēršanai un tā rotācijai, virzās uz karstajām dūmgāzēm, kuras tiek atdzesētas un materiāls tiek uzkarsēts.

8. att. Cauruļveida rotācijas krāsns (TVK)

TVP krāsns zonas:

Pirmā zona ko saucžāvēšanas zona , raksturo alumīnija hidroksīda higroskopiskā mitruma pilnīga iztvaikošana, un materiāla temperatūra šeit nepārsniedz 200 ° C. Gāzu temperatūra žāvēšanas zonā samazinās no 600 līdz 300 °C.

Otrajā zonā pārkaļķošanās zonaķīmiski saistītais mitrums tiek noņemts un hidroksīds tiek pārvērsts bezūdens γ-Al 2 O 3 . Lai to izdarītu, materiāls jāuzsilda līdz 950 °C temperatūrai. Kustīgo gāzu plūsma šajā zonā tiek atdzesēta par 450 °C no 1050 līdz 600 °C.

Trešā zona kalcinēšanas zonaatrodas degošās lāpas zonā, kas nodrošina augstāko gāzes temperatūru 1400 °C. Tas ļauj lādiņu uzkarsēt līdz 1250 °C, nodrošinot alumīnija oksīda pāreju no γ modifikācijas uz α modifikāciju (γ-Al 2 O 3 → α-Al 2 O 3 ). Lai nodrošinātu pilnīgu kalcinēšanas procesa pabeigšanu, materiāla uzturēšanās laiku šajā zonā cenšas palielināt, jo krāsns trumuļa diametrs ir lielāks nekā citās zonās.

Ceturtās zonas dzesēšanas zona Šeit gatavo alumīnija oksīdu atdzesē līdz 1000 °C. Normālas kalcinēšanas krāsns darbības laikā no tās izplūstošo gāzu temperatūra nedrīkst būt augstāka par 300 °C, kas kalpo kā uzticams kritērijs materiāla optimālās temperatūras nodrošināšanai kalcinēšanas zonā ≈ 1250 °C. Ar labu degvielas sadegšanu un bez nevajadzīgām gaisa noplūdēm sistēmā izplūdes gāzes parasti satur 13-15% CO. 2 . CO saturs nedrīkst pārsniegt 0,8%.

Secinājums

Pašlaik Bayer metode ir galvenā alumīnija oksīda ražošanas metode visā pasaulē, jo ir ekonomiski izdevīgi izmantot augstas kvalitātes boksīta apstrādei ar salīdzinoši zemu silīcija dioksīda saturu SiO 2 , jābūt ar augstu silīcija moduli µ Si ≥ 6-8 un nesatur lielu daudzumu sēra un CO 2 , jo, palielinoties SO2 daudzumam, tiek zaudēts arvien vairāk Al2O3 un procesā izmantotā sārma. Ārzemēs gandrīz visu Al2O3 no boksīta iegūst galvenokārt ar Bayer metodi (K.I. Bayer ir austriešu inženieris, kurš strādājis Krievijā), iekšzemes rūpnīcās alumīnija oksīdu iegūst no boksīta ar Bayer metodi un no boksīta un nefelīniem ar saķepināšanu. Abas šīs metodes attiecas uz sārma metodēm alumīnija oksīda atdalīšanai no rūdām. Boksīta apstrādei ar silīcija moduli mazāku par 5×7, saķepināšanas metode ir ekonomiskāka. Sakarā ar ar alumīnija oksīdu bagāto boksīta atradņu izsīkšanu un nabadzīgāku boksītu iesaistīšanos ražošanā, Bayer metodes īpatsvars alumīnija oksīda ražošanā samazinās un saķepināšanas metodes īpatsvars palielinās. Lielākajai daļai alumīnija oksīda ražotņu, īpaši vairākās hidroķīmiskās un pārstrādes stadijās, ir raksturīgs augsts mitrums un miglas veidošanās iztvaicēto sārmu šķīdumu dzesēšanas un avārijas sārmu noplūdes dēļ, tāpēc tiek izvirzītas īpašas prasības, kas galvenokārt vārīties uz betona blīvuma palielināšanu, atbilstību plaisu izturības nosacījumiem, lai aizsargātu sienu žogu iekšējo virsmu no sārmu tvaiku un mitruma iekļūšanas. Alumīnija oksīda rafinēšanas rūpnīcai raksturīga iezīme ir galeriju klātbūtne starp cehiem, caur kurām iet liels skaits vircas cauruļvadu, tvaika cauruļvadu, lentes konveijeru un citu komunikāciju. Visi krāšņu veikali ir projektēti ar atvērtām rotācijas krāsnīm un atvērtu elektrisko nosūcēju uzstādīšanu. Lielie konteineri tiek uzstādīti ārpus ēkām atklātās vietās.

Termoelektrostacija un mitrās apstrādes iekārta - galvenais tvaika un karstā ūdens patērētājs, kā arī cementa ražošana, izskalošanās process un silikonizācija atrodas tuvu viens otram, lai izvairītos no nevajadzīgas dūņu transportēšanas. Izejmateriālu uztveršanas ierīce ir automašīnas pašizgāzējs, kas atrodas pēc iespējas tuvāk rupjās drupināšanas nodaļai un mitrās malšanas nodaļai. Korekcijas baseini atrodas pie mitrās slīpēšanas un saķepināšanas nodaļām, un saķepināšanas nodaļa atrodas pie mitrā bloka (izskalošana, sabiezēšana, silikonizācija, karbonizācija un filtrēšana). Hidrātu noliktava un kalcinēšanas nodaļa atrodas blakus filtrēšanas un karbonizācijas nodaļām, un komerciālā alumīnija oksīda noliktava atrodas blakus kalcinēšanas nodaļai. Starpveikalu pārvadājumiem sk. arr. autotransports. Dzelzceļa transports ir nepieciešams izejvielu piegādei un gatavās produkcijas izvešanai, kā arī materiālu, rezerves daļu un izstrādājumu piegādei uz galveno veikalu un remontdarbnīcām. Izvietojot ēkas ģenerālplānā, tiek ņemts vērā valdošo vēju virziens, lai novērstu kaitīgo ietekmi, ko rada agresīvās emisijas sārmu pilienu veidā no mitrās apstrādes cehiem, kā arī putekļi no ogļu, kaļķakmens noliktavām, kalcinēšanas un saķepināšanas nodaļas. Alumīnija oksīda pārstrādes rūpnīcas būvniecības izmaksu samazināšana ir saistīta ar ēku un būvju bloķēšanu, iekārtu uzstādīšanu atklātās vietās un daļēji slēgtās telpās.

Bibliogrāfija

- Layner A. I. Alumīnija oksīda ražošana / Layner Yu. A. - M.: Vyssh. skola, 1961. 314 lpp.

- Loginova I.V. Aparatūras un tehnoloģiskās shēmas alumīnija oksīda ražošanā /I.V. Loginova, A.V. Kirčikovs. Jekaterinburga: UrFU, 2011. 233 lpp.

- Troickis I. A. Alumīnija oksīda ražošana no boksīta. Tehnoloģiskie aprēķini / I. A. Troickis. M.: Metalurģija, 1972. 175 lpp.

- Eremins N.I. Alumīnija oksīda ražošanas procesi un aparāti /

N.I. Eremins, A.N. Naumčiks, V.G. Kazakovs. M.: Metalurģija, 1980. 360 lpp. - Nikolskaya M.P. Tehnoloģija alumīnija oksīda ražošanai no boksīta /

M.P. Nikoļska. Kamensk-Uraļskis, 2007. 184 lpp. - http://media.ls.urfu.ru/Projects/201/uploaded/files

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63206_VTD4NPWQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63205_TLXAKEN5_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63204_B759UYHC_720.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63202_P5UBYKS7_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63200_TLSFX6WQ_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63203_1ZWGSJPC_480.mp4

- http://media.ls.urfu.ru/Projects/201/uploaded/video/63199_HQ2CZKJ4_480.mp4

Citi līdzīgi darbi, kas jūs varētu interesēt.vshm> |

|||

| 14630. | Cūkgaļas ražošanas tehnoloģija | 19,32 KB | |

| Cūku nobarošanas veidi. Cūku turēšana vasaras nometnēs. Vaislas cūkas ļauj saražot lielu daudzumu gaļas salīdzinoši īsā laikā. To veicina šādas cūku bioloģiskās īpašības: Augsta auglība. | |||

| 13067. | Liešanas tehnoloģija | 1,04 MB | |

| Liešana čaulveida čaumalu veidnēs 6. Atdzesējot izlietais metāls sacietē un iegūst veidnes dobuma konfigurāciju. Liešanas veidnes, kas lietotas tikai vienu reizi un iznīcinātas, kad no tām tiek noņemti lējumi, smilšmāla apvalks ar sveķu saistvielu, viengabala keramika uc Puspastāvīgās veidnes izgatavotas no īpaši ugunsizturīgiem materiāliem ģipsis, cements, grafīts utt. | |||

| 13032. | Metināšanas tehnoloģija | 509,45 KB | |

| Lai iegūtu augstas kvalitātes savienojumu, ir jānovērš šie iemesli un jāpiešķir aktivācijas enerģija virsmas atomiem. Kausēšanas metināšanā detaļas tiek savienotas, daļēji izkausējot metināmo detaļu metālu. Šajā gadījumā tiek panākta oksīda plēvju iznīcināšana un atomu tuvošanās attālumam, kurā rodas metāliskas saites. Noņemot siltuma avotu, metinājuma baseinā sākas metāla kristalizācijas procesi, tāpēc metinātajam metālam ir liešanas struktūra. | |||

| 14635. | Vilnas un jēra ražošanas tehnoloģija | 23,02 KB | |

| Aitu ganīšana un barošana vasarā. Pāreja no ziemas novietnēm uz ganībām tiek organizēta pakāpeniski, jo pēkšņa sausās barības aizstāšana ar zaļa zāle var izraisīt gremošanas traucējumus. Šim nolūkam pirmajās ganību dienās no rīta, pirms izdzīšanas uz ganībām, aitām tiek dots nedaudz siena. Ganīšana sākas pēc iespējas agrāk. Karstās dienās ganības tiek pārtrauktas no plkst.10...11 līdz 14...16.Iestājoties vēsumam, ganības tiek atsāktas. Ja ganības ir sliktas un aitas neēd pietiekami daudz | |||

| 14631. | Olu un mājputnu gaļas ražošanas tehnoloģija | 19,29 KB | |

| Putnkopība ir viena no nozīmīgākajām nozarēm, kas nodrošina iedzīvotājus ar kvalitatīviem diētiskās pārtikas produktiem: olām un putnu gaļu, kā arī dūnām un spalvām. Lauku mājputniem raksturīgs agrs briedums, intensīva augšana, augsta vairošanās, produktivitāte un vitalitāte. Tas viss kopā ar salīdzinoši zemajām barības izmaksām uz produkcijas vienību veicina nozares augsto rentabilitāti. | |||

| 14614. | Piena un liellopu gaļas ražošanas tehnoloģija | 21,46 KB | |

| Galvenās mājlopu šķirnes. Mājlopu turēšanas sistēmas un metodes. Kopš tā laika lopkopība ir viena no svarīgākajām lopkopības nozarēm vērtīgus produktus pārtika, piemēram, piens un gaļa, kā arī izejvielas vieglajai rūpniecībai. Liellopu ādas, kas ir labākās izejvielas ādas un apavu rūpniecībai kvantitātes un kvalitātes ziņā, ieņem pirmo vietu starp citu lauksaimniecības dzīvnieku ādām. | |||

| 19481. | Tehnoloģija ābolu mērces ar jāņogām ražošanai | 985,1 KB | |

| Ābolu mērces vēsture Uzturvērtība izejvielas, to veidi un īpašības. Tehnoloģiskās ražošanas diagramma. Konservu uzturvērtība. Konservēts biezenis ir konservi, ko iegūst, berzējot un/vai iepriekš fermentatīvi apstrādājot dārzeņu vai meloņu augļus, pievienojot pārtikas skābes, pārtikas piedevas, cukuru... | |||

| 11957. | Jauna tehnoloģija transmisiju eļļu ražošanai | 26,6 KB | |

| Ir izstrādāta tehnoloģija konkurētspējīgu piedevu ražošanai Thiolene sērijas transmisijas eļļām ar augstu ekstrēmo spiedienu un pretnodiluma īpašībām, pamatojoties uz augstāku olefīnu mijiedarbību ar elementāro sēru aminometilēto triazolu ietekmē. Pamatojoties uz Tiolēna piedevām, ir izstrādāti efektīvi transmisijas eļļu un dzesēšanas smērvielu Belan un Kotek formulējumi metāla izstrādājumu konservēšanai un sarežģītu tērauda detaļu apstrādei. Tiolēna piedevu izmēģinājuma testēšana... | |||

| 2379. | DARBU TEHNOLOĢIJA ASFALTA BETONA SEGUMA STIPRINĀŠANAI | 2,82 MB | |

| Visu asfalta sadalītāja dozēšanas sistēmu izveidošana un saistvielas uzpildes normas precizēšana, nodrošinot kvalitatīvu ģeosintētiskā materiāla fiksāciju, pamatojoties uz (skat. šīs sadaļas h) apakšpunktu); Ģeosintētiskā materiāla izplatīšanas specializētās mašīnas darbības pārbaude (ja tāda ir pieejama); | |||

| 12005. | Citronskābes un nātrija citrāta ražošanas tehnoloģija | 17,86 KB | |

| Tehnoloģija nodrošina organizāciju rūpnieciskā ražošana citronskābe jebkura farmakopejas trinātrija citrāta kvalifikācija un reaktīvā kvalifikācija. Ražotājs ir īpaši atlasīts rauga celms, kas ļauj saražot līdz 100 g l citronskābes vai 135 g l nātrija citrāta. Citronskābes un nātrija citrāta izolēšana tiek veikta, izmantojot jaunu oriģinālo tehnoloģiju tieši no kultūras buljona permeāta, neizmantojot koncentrētas skābes un sārmiem, izmantojot standarta... | |||

Alumīnija oksīds Al 2 O 3 ir galvenais alumīnija ražošanas izejmateriāls. Rūdas bāze alumīnija oksīda ražošanai galvenokārt ir boksīts, kā arī nefelīni, alunīti un dažas citas alumīnija oksīdu saturošas rūdas.

Visizplatītākais pasaulē alumīnija rūpniecība Alumīnija oksīda ražošanas metodi sauc par Bayer procesu. Šī metode iegūst alumīnija oksīdu no augstas kvalitātes hidratēta boksīta ar salīdzinoši zemu sārmainā šķīdumā šķīstošā silīcija dioksīda saturu.

Sākotnējais boksīts tiek samalts koncentrētā sārma šķīdumā, un alumīnija oksīds tiek izskalots un nonāk šķīdumā. Iegūtā celuloze sastāv no nātrija alumināta šķīduma un nešķīstoša boksīta atlikuma - sarkanajiem dubļiem. Dūņas no šķīduma nostādina (sabiezējot), mazgā ar ūdeni un nosūta uz izgāztuvi.

Alumināta šķīdumu filtrē un tīro šķīdumu nosūta sadalīšanai (sadalīšanai), ko panāk, ilgstoši sajaucot alumināta šķīdumu ar sēklas materiālu - pārstrādātu alumīnija hidroksīdu. Iegūtais alumīnija hidroksīds tiek atdalīts no mātes šķīduma ar sabiezēšanu, un daļa no tā tiek atgriezta kā sēkla nākamajām šķīduma daļām, kas sadalās.

Iegūtais hidroksīds pēc filtrēšanas un mazgāšanas tiek kalcinēts (kalcinēts) aptuveni 1200ºC temperatūrā. Kalcinēšanas rezultātā hidroksīds tiek dehidrēts un pārvēršas alumīnija oksīda pulverī. Tehniskais alumīnija oksīds ir Al 2 O 3 kristālu galveno modifikāciju maisījums: a-alumīnija un

g-alumīnija oksīds.

Pirmā modifikācija - a-alumīnija oksīds ir bezūdens alumīnija oksīda forma ar blīvumu 4,0 g/cm³. Šī alumīnija oksīda forma praktiski nav higroskopiska. Graudu virsmai ir palielināts raupjums. Tas padara alumīnija oksīdu mazāk irdenu un tam ir grūti izlīt cauri caurumiem; a-alumīnija oksīdam ir paaugstināta abrazivitāte.

G-alumīnija oksīda blīvums ir 3,77 g/cm³. Šī alumīnija oksīda modifikācija ir higroskopiska, graudu struktūra ir vaļīga. G-Al 2 O 3 graudiem ir attīstīta virsma un tie ir ķīmiski ļoti aktīvi. G-Al 2 O 3 graudu kohēzija ir zema, un šādam alumīnija oksīdam ir raksturīga paaugstināta plūstamība. Palielinoties temperatūrai un kalcinēšanas ilgumam, g-alumīnija oksīda graudi kļūst blīvāki, samazinās spraugas starp kristalītiem un g-Al 2 O 3 pārvēršas a-alumīnija oksīda modifikācijā.

No daudzajiem faktoriem, kas ietekmē alumīnija oksīda struktūru, par nozīmīgākajiem var uzskatīt divus:

Sadalīšanās apstākļi (alumināta šķīduma koncentrācija un tā temperatūra, sēklas materiāla daudzums un izkliedētais sastāvs, gala mātes šķīduma modulis utt.), kas primāri nosaka ražošanas alumīnija oksīda daļiņu izmēru; Šajā posmā var regulēt alumīnija oksīda graudu izmēru;

Kalcinēšanas apstākļi, kas nosaka komerciālā alumīnija oksīda graudu struktūru un a- un g-Al 2 O 3 attiecību tajā.

Citas alumīnija oksīda iegūšanas metodes ir balstītas uz rūdu pirmapstrādi, tostarp to saķepināšanu ar vienu vai otru modifikatoru, lai saistītu balasta piemaisījumus. Tomēr galu galā alumīnija oksīds tiks pārnests alumināta šķīdumā, tālāk no tā atdalot alumīnija hidroksīdu un kalcinējot, kā tas ir Bayer metodē.

Kā izvēlēties ražošanai nepieciešamo alumīnija oksīdu un pareizi novērtēt tā kvalitāti? Alumīnija oksīda kvalitātei ir vairākas noteiktas prasības:

Paaugstināts šķīdināšanas ātrums elektrolītā un pietiekama virsmas adsorbcijas (absorbcijas) aktivitāte attiecībā pret gaistošiem fluorīda savienojumiem;

Laba plūstamība ar pēc iespējas mazāku putekļu daudzumu;

Apmierinošas termofizikālās īpašības.

Rūpnieciskos apstākļos ir jātiecas uz šo īpašību maksimālu kombināciju izmantotajā alumīnija oksīdā. Tabulā 2.1 parāda labi zināmo alumīnija oksīda klasifikāciju pēc veida.

2.1. tabula

Alumīnija oksīda klasifikācija pēc fizikālās īpašības

Saskaņā ar šo klasifikāciju alumīnija oksīdi ir sadalīti šādos veidos:

Pulverveida (pulverizēti);

Ar samazinātu kalcinēšanas pakāpi (zemi kalcinēts);

Smilšains (rupji graudains).